Tracker Sensor 用户手册

Tracker Sensor

用户手册

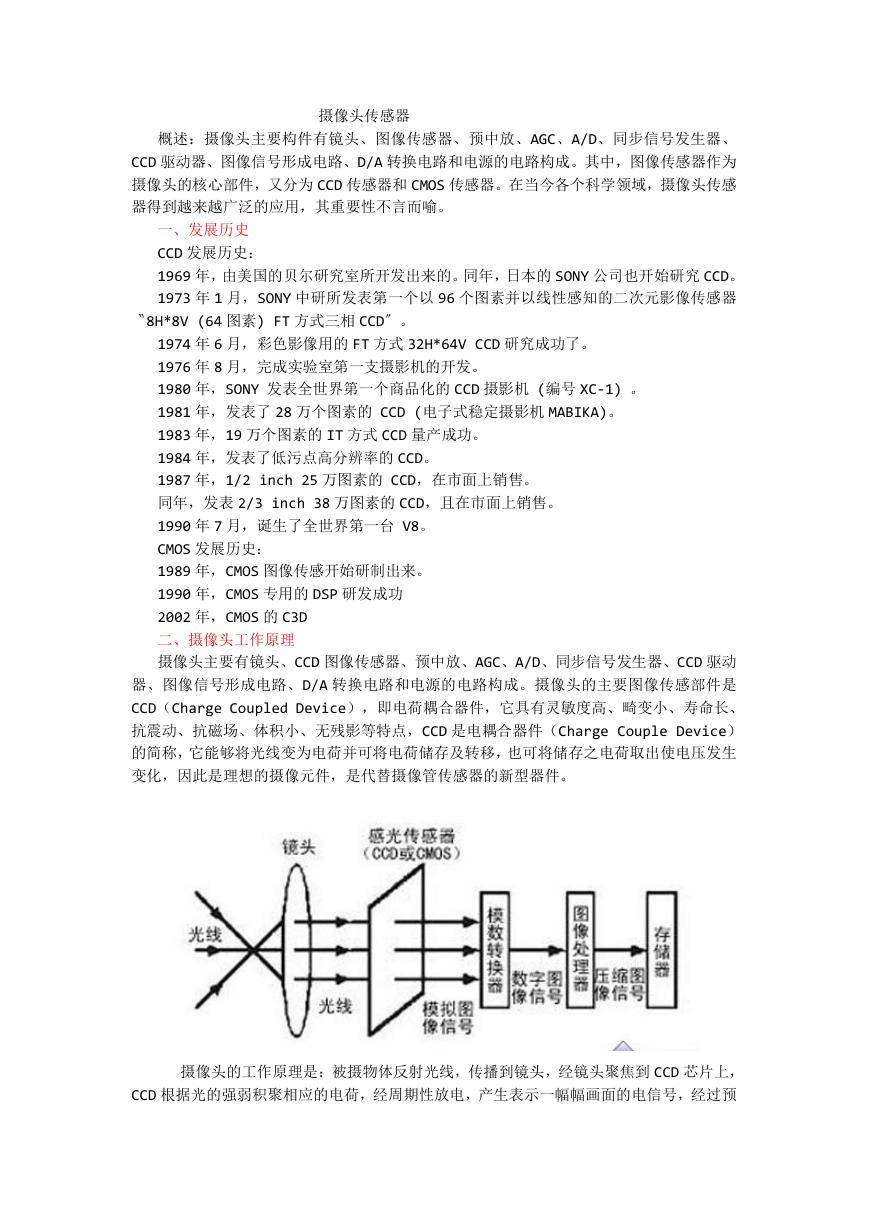

产 品 概 述

Tracker Sensor 是红外循迹传感器,常用于制作循迹智能小车。

Tracker Sensor 采用 ITR20001/T 红外反射传感器,ITR2001/T 传感器的红外发射二极管不断发射红

外线,当发射出的红外线被物体反射时,被红外接收器就收,并输出模拟值。输出模拟值和物体

距离以及物体颜色有关。通过计算五路输出的模拟值,判断循迹线位置。

规 格

工作电压:3.3V ~ 5V

产品尺寸:78mm × 18mm

探头间距:16mm

固定孔尺寸:3mm

感应距离:1cm ~ 5cm

主 要 用 途

智能小车或机器人寻线,避悬崖防跌落等

小 车 循 迹 原 理 简 介

Tracker Sensor 有五路模拟输出,模拟量输出和距离,物体颜色有关。红外反射越强(白色)时,输

出越大,红外放射越弱(黑色),输出越小。探测器离黑色线越近输出越小,由此可以通过输出

模拟量判断黑线的距离远近。数值越小的传感器离黑线越近。相对于其他只能输出高低电平的轨

迹传感器而言,本产品的 5 路模拟量输出可以反馈黑线的距离,反馈更为准确。

小车算法可以分为 3 部分:

第 一 部 分 : 归 一 化 校 准

相同的颜色,距离,不同的探测器输出会有所不同,而且不同环境输出的模拟量范围也不一样。

如果采用 10 位 AD 采集。理论上输出范围会在 0~1023 之间。但是实际上输出最小 Min 会大于 0,

版本:V1.1,日期:2016 年 12 月 1 日

1

�

Tracker Sensor 用户手册

最大值 Max 会比 1023 小。由此为了减少传感器自身以及环境的影响,作归一化处理,归一化处

理实际上就是将 Min~Max 的数值范围转为 0~1 范围线性转换如下:

y = (x - Min) / (Max - Min)

(其中 x 为探测器输出值,y 为转换后的值,Max、Min 分别为输出的最大值和最小值)

为了数据处理方便可以将数据放大 1000 倍。则

y = (x - Min) * 1000 / (Max - Min)

转换后数据范围为 0~1000.其中 1000 表示探测器远离黑线,0 表示探测器在黑线正中。

其中 Min 和 Max 的值是由程序在运行过程中多次采集传感器的值而获得,并保存起来,采集过

程中不断移动小车,使得采集到的最大最小值更加接近实际情况。

第 二 部 分 : 加 权 平 均

将五个探测器输出数据通过归一化处理后,得到五个反应探测器离黑线相对距离的数据。为了尽

可能准确地确定路线的中心线。通过加权平均的方式将这 5 个数值转变成一个数值。公式如下:

y = (0 * value0 + 1000 * value1 + 2000 * value2 + 3000 * value3 +4000 * value4) / (value0 + value1 +

value2 + value3 + value4)

其中 0, 1000, 2000, 3000, 4000 分别为从左到右 5 个探测器的权,value0~value4 为探测器归一化

后的数据。

则经过出后的数值范围为 0~4000。代表黑线的位置。例如 2000 则表示黑线在模块的正中间。0

表示在黑线在模块的最左侧,4000 表示黑线在最右侧。

为了使模块探测的精度更高,对模块的高度和黑线有所要求。黑线应该等于或略小于探测器的距

离(16mm)。高度为黑线在两个传感器正中间时,两个传感器都能够刚好探测到为宜。

第 三 部 分 : PID 控 制

由第二部分可得到黑线的位置,为了使小车一直沿着黑线走,则必须保证黑线在小车正下方,此

时加权平均后的输出应该为 2000。为了使小车走的更加平滑,减少左右摇摆。采用位置式 PID

控制。关于 PID 算法网上有很多介绍,此处不再详细讲解,只是大概介绍一下。

PID 是指通过比例(P),积分(I),微分(D)对误差进行反馈调节。主要算法如下:

proportional = position - 2000;

版本:V1.1,日期:2016 年 12 月 1 日

2

�

Tracker Sensor 用户手册

derivative = proportional - last_proportional;

integral += proportional;

last_proportional = proportional;

power_difference = proportional * Kp + integral * Ki + derivative * Kd;

其中:

理想情况下,加权平均后的输出数据为 2000,即黑线在正中间。

比例项(proportional)为当前的位置(Position)减去目标位置(2000),表示位置误差,正数表示小车

偏右,负数表示小车偏左。

积分项(integral)数据为每次误差的总和,绝对值越大,表示误差累积值越大,表示小车越偏越远

了。

微分项(derivative)为当前误差和上次误差的差值,反映小车的响应速度,数值越大,响应速度越

快。

调节 Kp, Ki, kd 三个参数可获得最佳性能。先调节 Kp 参数,Ki, Kd 设为 0,不断调整 Kp 值使得小

车可以循线,然后调节 Ki 和 Kd 值,参数可以设小一点,或者为 0。

AlphaBot 循 迹 模 块 示 例 程 序 分 析

下面结合 AlphaBot 智能小车讲解一下 Tracker Sensor 循迹程序。这里以 Arduino 的程序作为示例,

Tracker Sensor 的库文件主要包含 TRSensors.cpp 和 TRSensors.h 两个文件。

TRSensors.cpp 主要包含下面这几个函数

TRSensors();

void AnalogRead(unsigned int *sensor_values);

void calibrate();

void readCalibrated(unsigned int *sensor_values);

版本:V1.1,日期:2016 年 12 月 1 日

3

�

Tracker Sensor 用户手册

int readLine(unsigned int *sensor_values, unsigned char white_line = 0);

其中 TRSensors()为初始化函数,初始化相应的管脚,以及申请内存用作存储各个传感器的 Max,

Min 值。

AnalogRead()函数为读取五路探测器的模拟值,AlphaBot 是通过 TLC1543 AD 芯片进行 AD 转换,

而非 Arduino 芯片的 AD 管脚。如果将 Tracker Sensor 接到 Arduino 的 A0~A4 管脚需修改此函数。

calibrate()函数为校准函数,通过多次采集数据,确定 Max,Min 值。故校准阶段时,小车需

在黑线中紧贴地面左右摇晃。确保取得的 Max,Min 准确。

readCalibrated()函数为归一化校准,对应原理的第一部分,通过归一化线性转换,将数据转

为 0~1000 范围内,其中 1000 表示探测器远离黑线,0 表示探测器在黑线正中。

readLine()函数为读取循迹线的位置,对应原理中的第二部分。通过加权平均算出寻迹线的位

置。数值范围为 0~4000,0 表示在黑线在模块的最左侧,4000 表示黑线在最右侧。

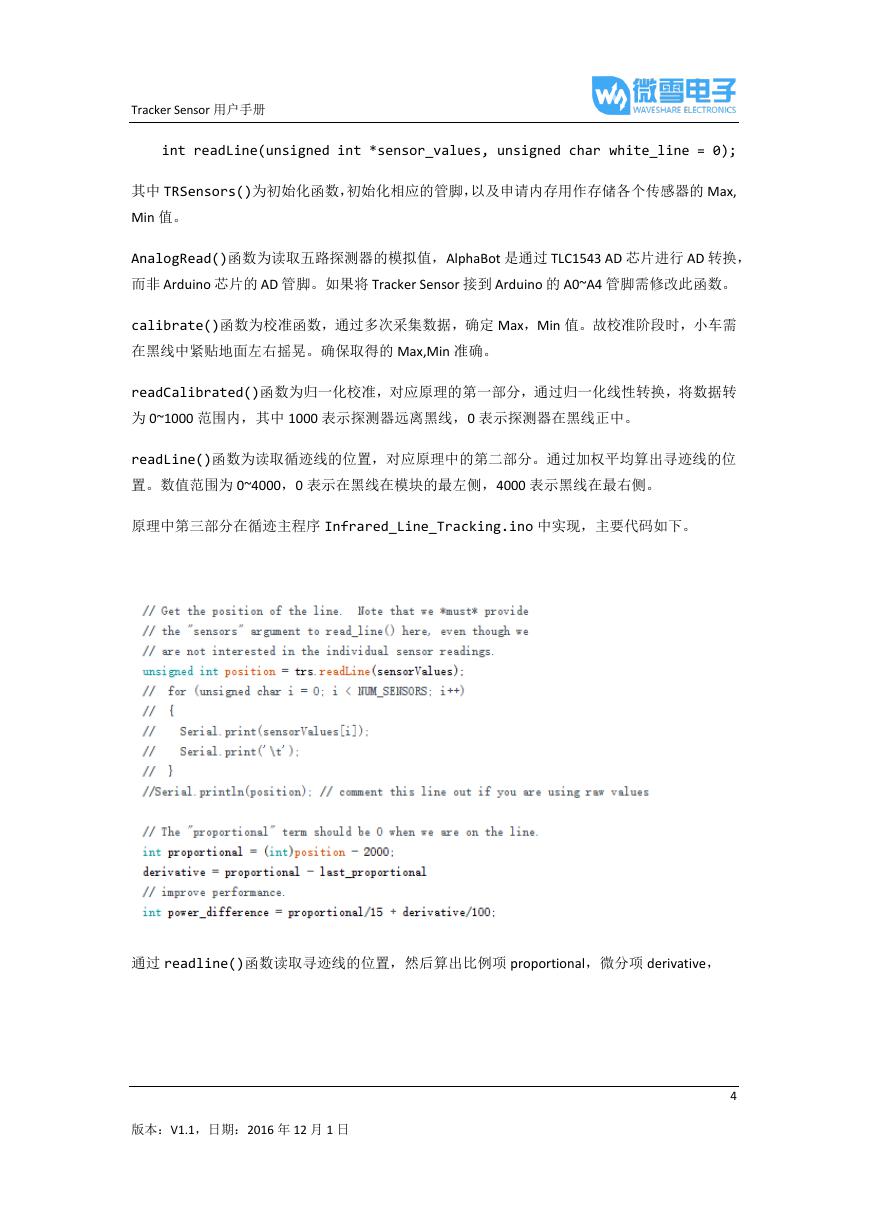

原理中第三部分在循迹主程序 Infrared_Line_Tracking.ino 中实现,主要代码如下。

通过 readline()函数读取寻迹线的位置,然后算出比例项 proportional,微分项 derivative,

版本:V1.1,日期:2016 年 12 月 1 日

4

�

Tracker Sensor 用户手册

此处只用了 PD 算法,没有积分项,而非 PID。可以修改对应的 PD 参数,使性能更佳。

最后一步就是通过 PD 算得的修改项 power_difference 去调节小车左右轮的 PWM 值,实现小

车沿着寻迹线运动。

操 作 与 现 象

本节只是介绍模块的简单测试程序,关于 AlphaBot 使用 Tracker Sensor 实现循迹的操作以及示例

程序可以参考 AlphaBot 的相关资料。

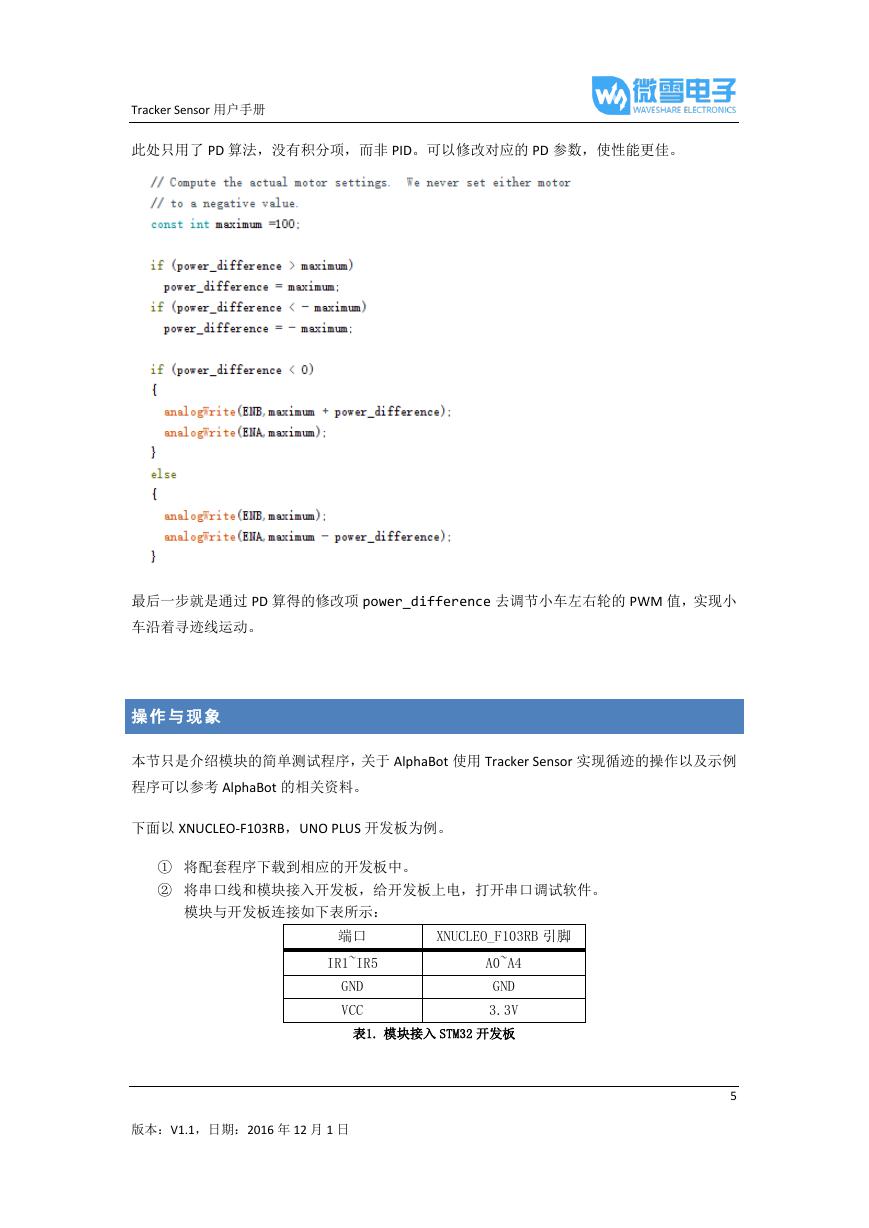

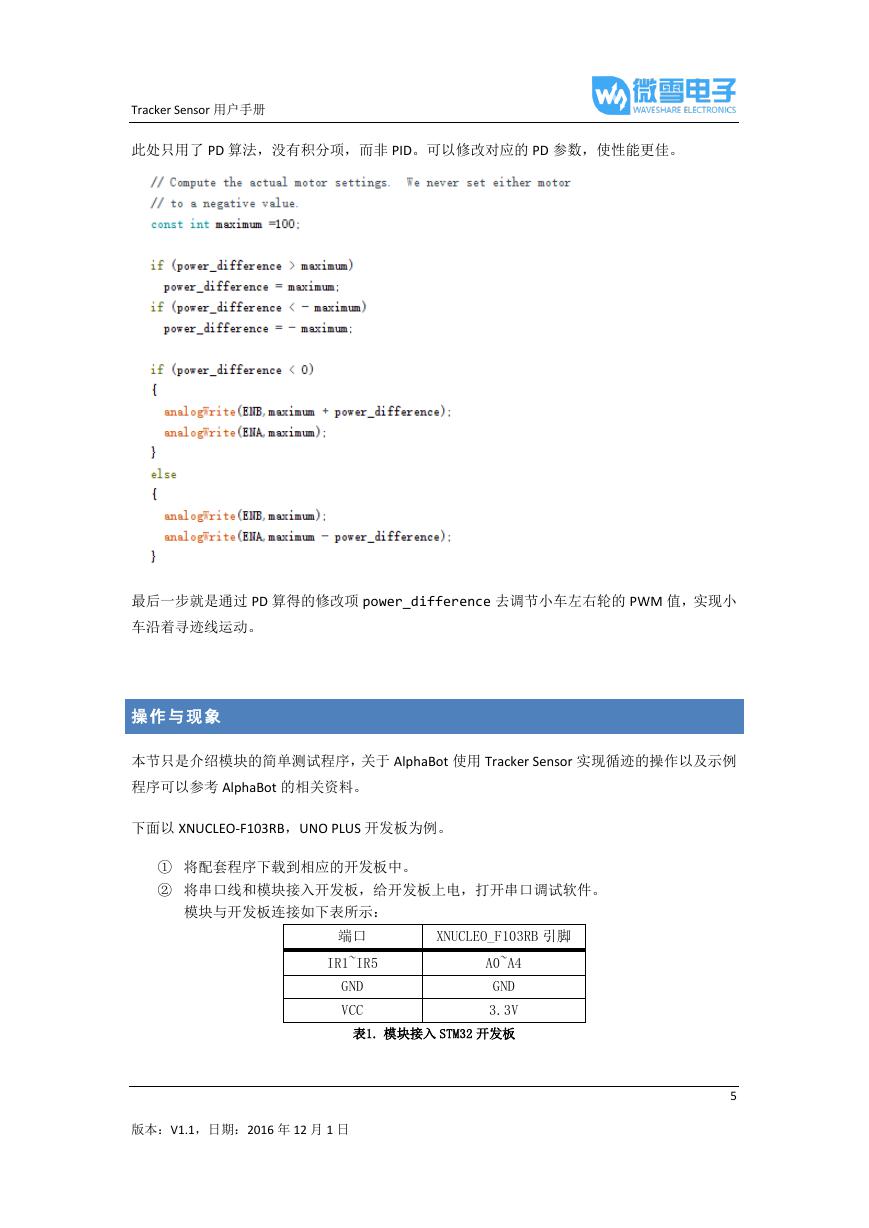

下面以 XNUCLEO-F103RB,UNO PLUS 开发板为例。

① 将配套程序下载到相应的开发板中。

② 将串口线和模块接入开发板,给开发板上电,打开串口调试软件。

模块与开发板连接如下表所示:

端口

XNUCLEO_F103RB 引脚

IR1~IR5

GND

VCC

A0~A4

GND

3.3V

表1. 模块接入 STM32 开发板

版本:V1.1,日期:2016 年 12 月 1 日

5

�

Tracker Sensor 用户手册

端口

IR1~IR5

GND

VCC

Arduino 引脚

A0~A4

GND

5V

表2. 模块接入 Arduino

串口配置如下表所示:

Baud rate

Data bits

Stop bit

9600

8

1

Parity bit

None

表3. 串口配置

③ 串口会显示 5 串数据,分别对应 IR1~IR5 传感器。数据随着反射距离的远近而改变。当

模块没有遮挡时,输出的大概为几十,当模块接近台面时,输出为八九百左右。

版本:V1.1,日期:2016 年 12 月 1 日

6

�

V2版本原理图(Capacitive-Fingerprint-Reader-Schematic_V2).pdf

V2版本原理图(Capacitive-Fingerprint-Reader-Schematic_V2).pdf 摄像头工作原理.doc

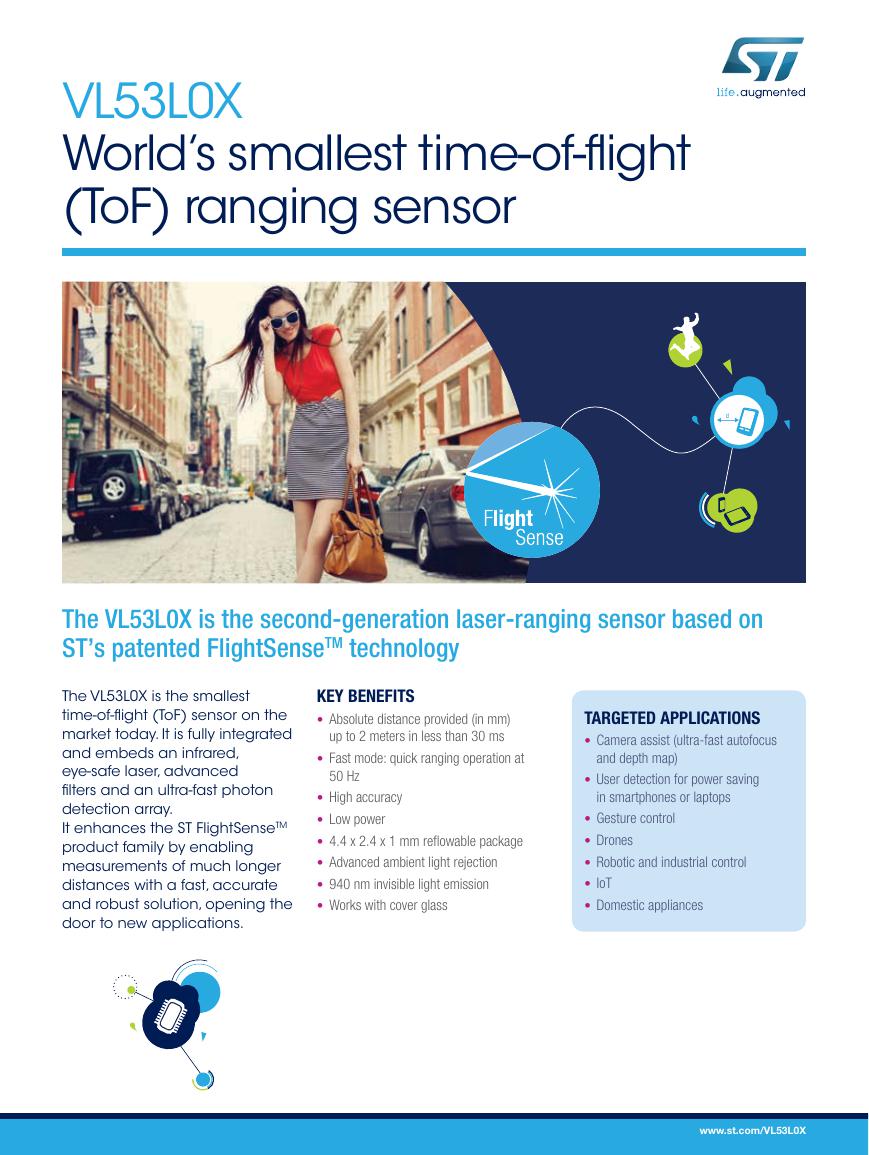

摄像头工作原理.doc VL53L0X简要说明(En.FLVL53L00216).pdf

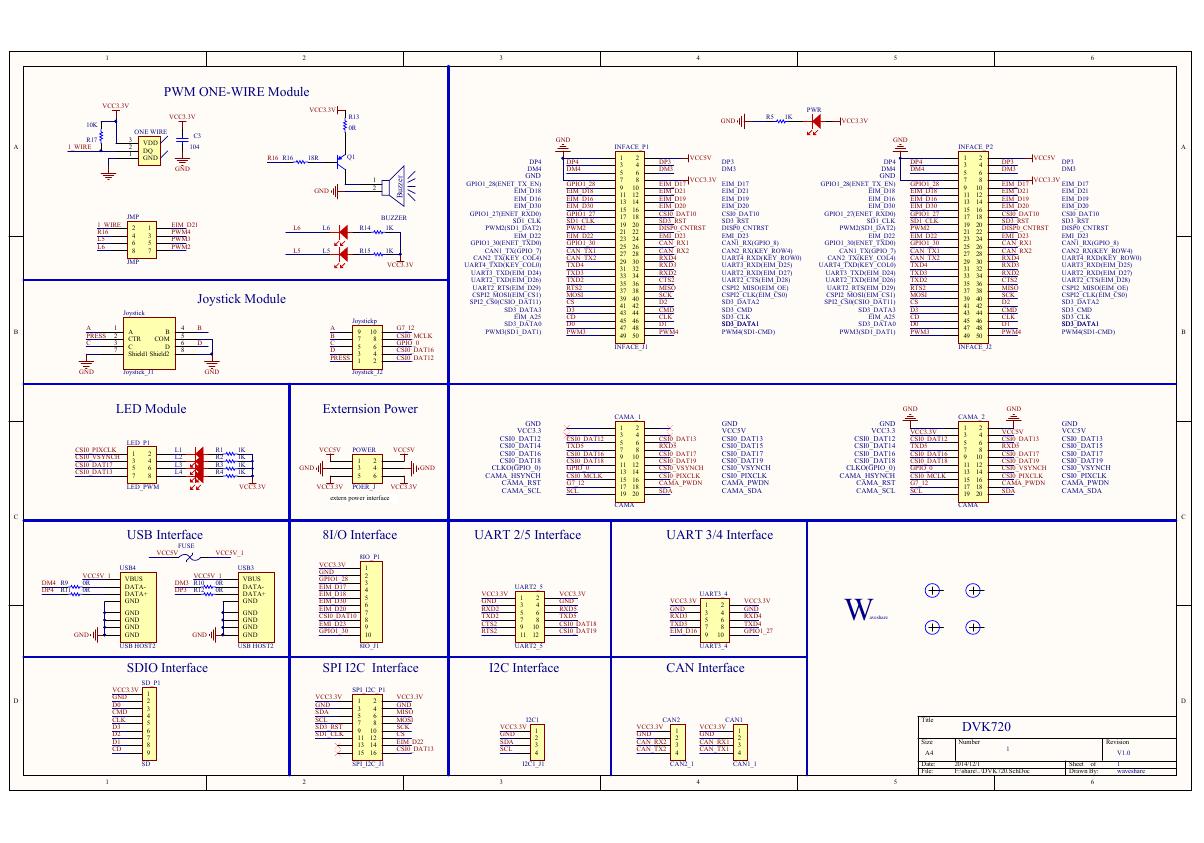

VL53L0X简要说明(En.FLVL53L00216).pdf 原理图(DVK720-Schematic).pdf

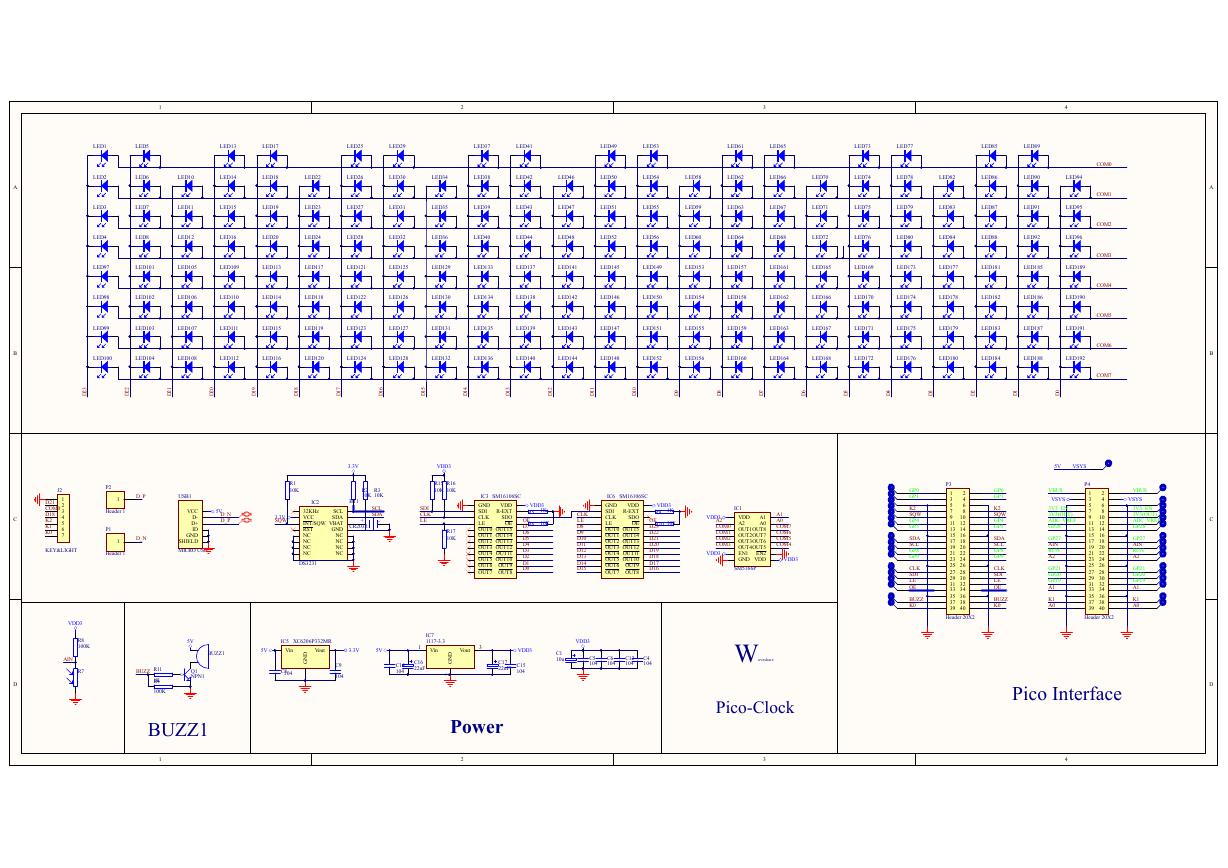

原理图(DVK720-Schematic).pdf 原理图(Pico-Clock-Green-Schdoc).pdf

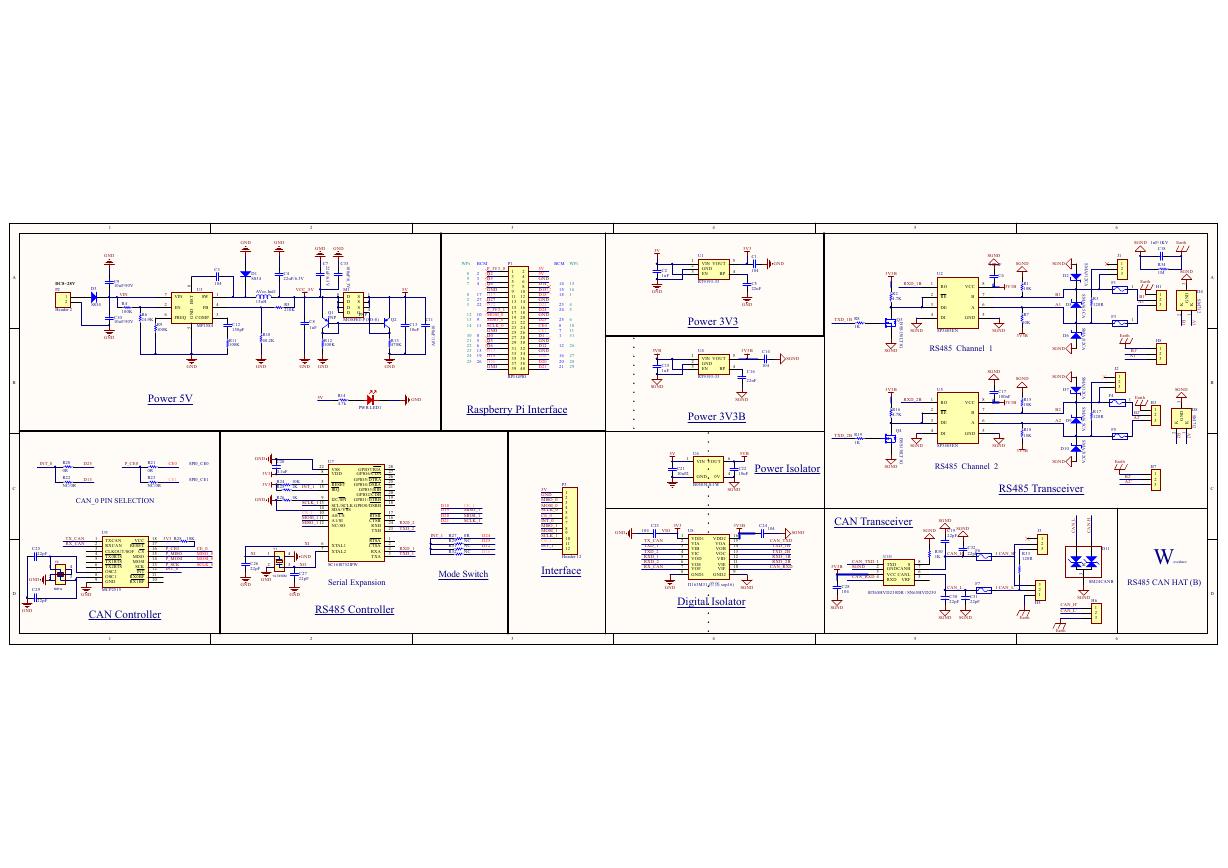

原理图(Pico-Clock-Green-Schdoc).pdf 原理图(RS485-CAN-HAT-B-schematic).pdf

原理图(RS485-CAN-HAT-B-schematic).pdf File:SIM7500_SIM7600_SIM7800 Series_SSL_Application Note_V2.00.pdf

File:SIM7500_SIM7600_SIM7800 Series_SSL_Application Note_V2.00.pdf ADS1263(Ads1262).pdf

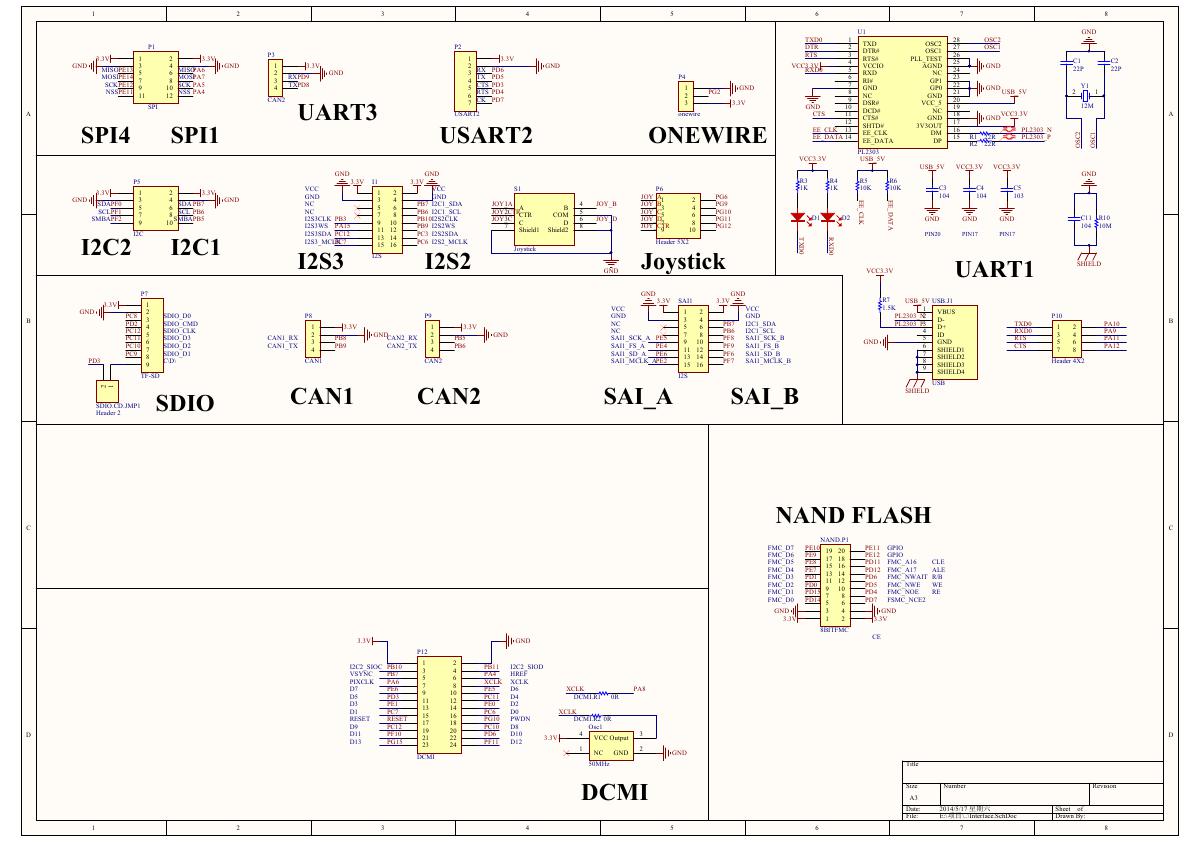

ADS1263(Ads1262).pdf 原理图(Open429Z-D-Schematic).pdf

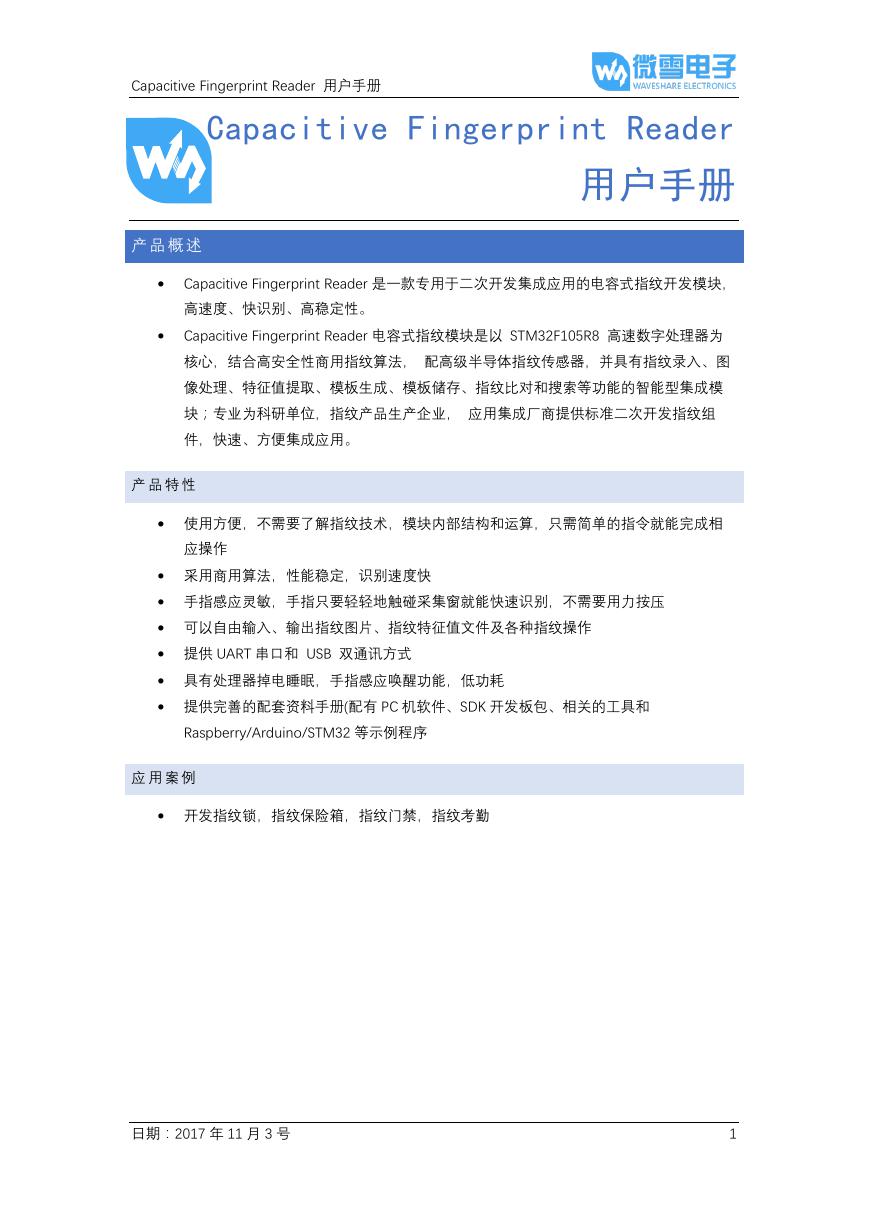

原理图(Open429Z-D-Schematic).pdf 用户手册(Capacitive_Fingerprint_Reader_User_Manual_CN).pdf

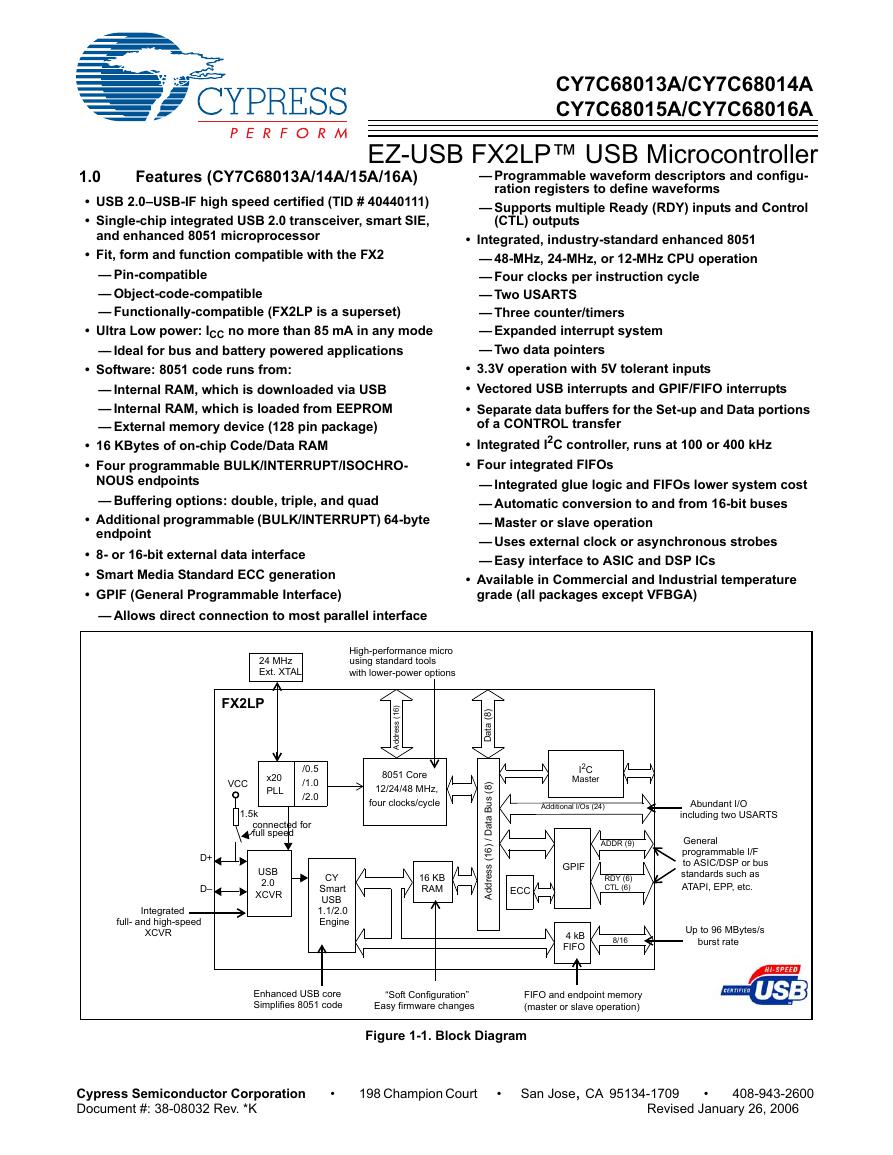

用户手册(Capacitive_Fingerprint_Reader_User_Manual_CN).pdf CY7C68013A(英文版)(CY7C68013A).pdf

CY7C68013A(英文版)(CY7C68013A).pdf TechnicalReference_Dem.pdf

TechnicalReference_Dem.pdf