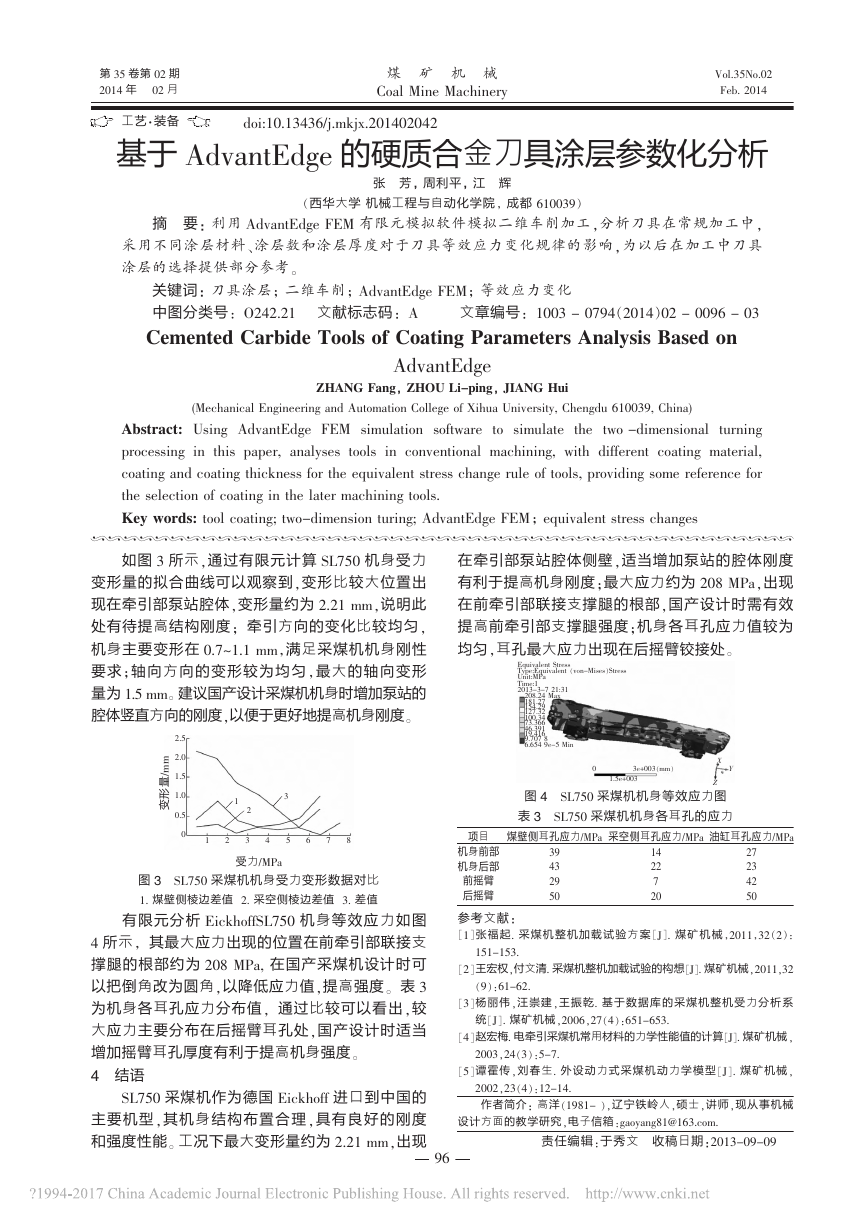

如图3所示,通过有限元计算SL750机身受力变形量的拟合曲线可以观察到,变形比较大位置出现在牵引部泵站腔体,变形量约为2.21mm,说明此处有待提高结构刚度;牵引方向的变化比较均匀,机身主要变形在0.7~1.1mm,满足采煤机机身刚性要求;轴向方向的变形较为均匀,最大的轴向变形量为1.5mm。建议国产设计采煤机机身时增加泵站的腔体竖直方向的刚度,以便于更好地提高机身刚度。受力/MPa图3SL750采煤机机身受力变形数据对比1.煤壁侧棱边差值2.采空侧棱边差值3.差值有限元分析EickhoffSL750机身等效应力如图4所示,其最大应力出现的位置在前牵引部联接支撑腿的根部约为208MPa,在国产采煤机设计时可以把倒角改为圆角,以降低应力值,提高强度。表3为机身各耳孔应力分布值,通过比较可以看出,较大应力主要分布在后摇臂耳孔处,国产设计时适当增加摇臂耳孔厚度有利于提高机身强度。4结语SL750采煤机作为德国Eickhoff进口到中国的主要机型,其机身结构布置合理,具有良好的刚度和强度性能。工况下最大变形量约为2.21mm,出现在牵引部泵站腔体侧壁,适当增加泵站的腔体刚度有利于提高机身刚度;最大应力约为208MPa,出现在前牵引部联接支撑腿的根部,国产设计时需有效提高前牵引部支撑腿强度;机身各耳孔应力值较为均匀,耳孔最大应力出现在后摇臂铰接处。图4SL750采煤机机身等效应力图表3SL750采煤机机身各耳孔的应力参考文献:[1]张福起.采煤机整机加载试验方案[J].煤矿机械,2011,32(2):151-153.[2]王宏权,付文清.采煤机整机加载试验的构想[J].煤矿机械,2011,32(9):61-62.[3]杨丽伟,汪崇建,王振乾.基于数据库的采煤机整机受力分析系统[J].煤矿机械,2006,27(4):651-653.[4]赵宏梅.电牵引采煤机常用材料的力学性能值的计算[J].煤矿机械,2003,24(3):5-7.[5]谭霍传,刘春生.外设动力式采煤机动力学模型[J].煤矿机械,2002,23(4):12-14.作者简介:高洋(1981-),辽宁铁岭人,硕士,讲师,现从事机械设计方面的教学研究,电子信箱:gaoyang81@163.com.责任编辑:于秀文收稿日期:2013-09-09煤矿机械CoalMineMachineryVol.35No.02Feb.2014第35卷第02期2014年02月项目机身前部机身后部前摇臂后摇臂煤壁侧耳孔应力/MPa39432950采空侧耳孔应力/MPa1422720油缸耳孔应力/MPa27234250123!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!工艺·装备基于AdvantEdge的硬质合金刀具涂层参数化分析张芳,周利平,江辉(西华大学机械工程与自动化学院,成都610039)摘要:利用AdvantEdgeFEM有限元模拟软件模拟二维车削加工,分析刀具在常规加工中,采用不同涂层材料、涂层数和涂层厚度对于刀具等效应力变化规律的影响,为以后在加工中刀具涂层的选择提供部分参考。关键词:刀具涂层;二维车削;AdvantEdgeFEM;等效应力变化中图分类号:O242.21文献标志码:A文章编号:1003-0794(2014)02-0096-03CementedCarbideToolsofCoatingParametersAnalysisBasedonAdvantEdgeZHANGFang,ZHOULi-ping,JIANGHui(MechanicalEngineeringandAutomationCollegeofXihuaUniversity,Chengdu610039,China)Abstract:UsingAdvantEdgeFEMsimulationsoftwaretosimulatethetwo-dimensionalturningprocessinginthispaper,analysestoolsinconventionalmachining,withdifferentcoatingmaterial,coatingandcoatingthicknessfortheequivalentstresschangeruleoftools,providingsomereferencefortheselectionofcoatinginthelatermachiningtools.Keywords:toolcoating;two-dimensionturing;AdvantEdgeFEM;equivalentstresschanges214365872.52.01.51.00.501.5e+00303e+003(mm)ZXYEquivalentStressType:Equivalent(von-Mises)StressUnit:MPaTime:12013-3-721:31208.24Max181.27154.29127.32100.3473.36646.39119.4169.70786.6549e-5Min变形量/mmdoi:10.13436/j.mkjx.20140204296�

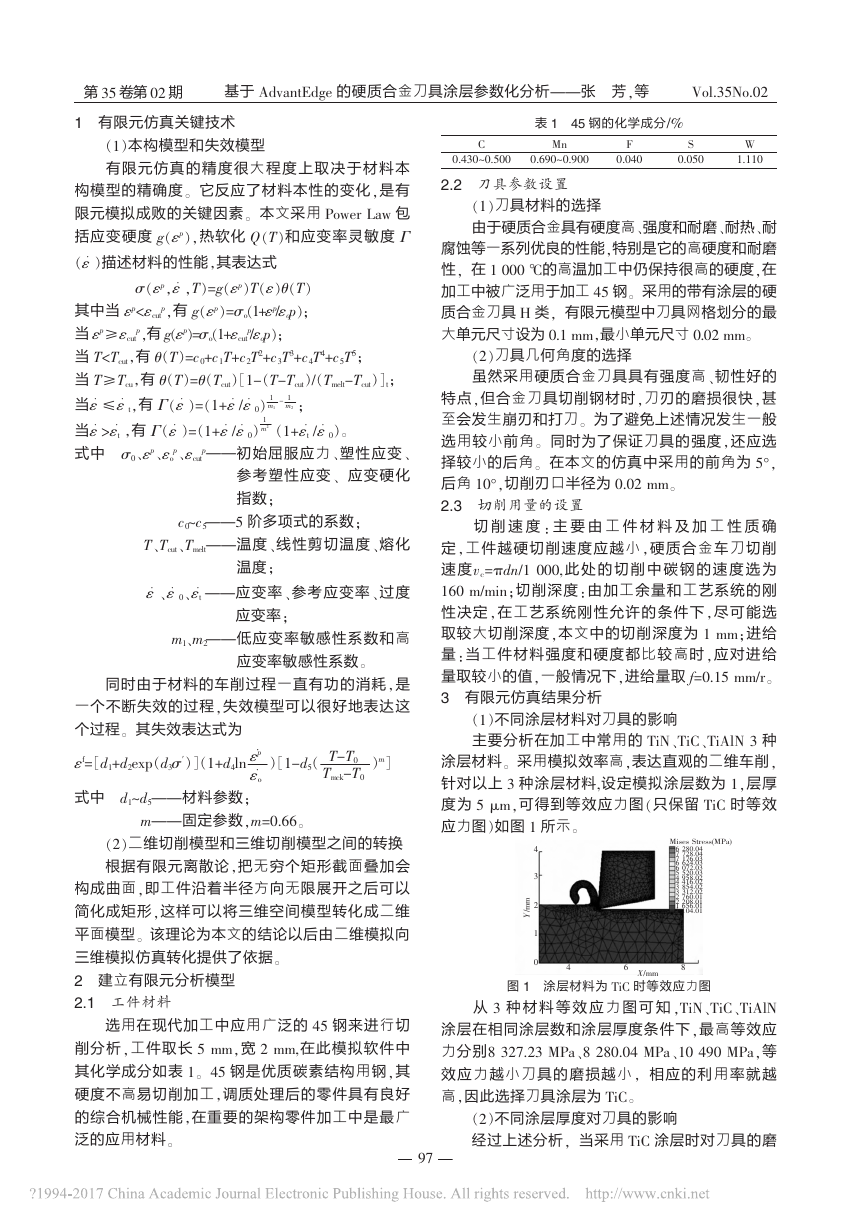

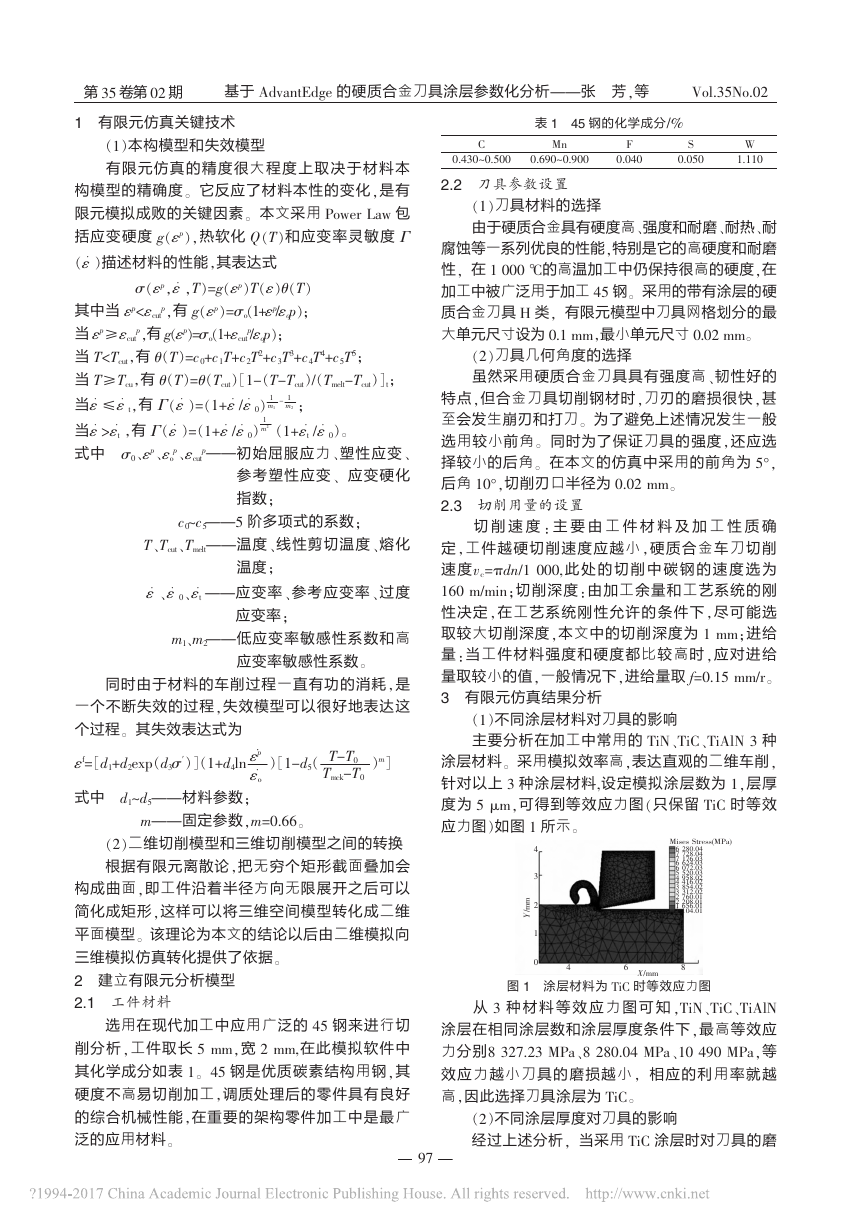

第35卷第02期Vol.35No.02基于AdvantEdge的硬质合金刀具涂层参数化分析———张芳,等1有限元仿真关键技术(1)本构模型和失效模型有限元仿真的精度很大程度上取决于材料本构模型的精确度。它反应了材料本性的变化,是有限元模拟成败的关键因素。本文采用PowerLaw包括应变硬度g(εp),热软化Q(T)和应变率灵敏度Γ(ε·)描述材料的性能,其表达式σ(εp,ε·,T)=g(εp)T(ε)θ(T)其中当εp<εcutp,有g(εp)=σo(1+εp/εop);当εp≥εcutp,有g(εp)=σo(1+εcutp/εop);当Tεt·,有Γ(ε·)=(1+ε·/ε·0)(1+εt·/ε·0)。式中σ0、εp、εop、εcutp———初始屈服应力、塑性应变、参考塑性应变、应变硬化指数;c0~c5———5阶多项式的系数;T、Tcut、Tmelt———温度、线性剪切温度、熔化温度;ε·、ε·0、εt·———应变率、参考应变率、过度应变率;m1、m2———低应变率敏感性系数和高应变率敏感性系数。同时由于材料的车削过程一直有功的消耗,是一个不断失效的过程,失效模型可以很好地表达这个过程。其失效表达式为εf=[d1+d2exp(d3σ′)](1+d4lnεp·εo·)[1-d5(T-T0Tmck-T0)m]式中d1~d5———材料参数;m———固定参数,m=0.66。(2)二维切削模型和三维切削模型之间的转换根据有限元离散论,把无穷个矩形截面叠加会构成曲面,即工件沿着半径方向无限展开之后可以简化成矩形,这样可以将三维空间模型转化成二维平面模型。该理论为本文的结论以后由二维模拟向三维模拟仿真转化提供了依据。2建立有限元分析模型2.1工件材料选用在现代加工中应用广泛的45钢来进行切削分析,工件取长5mm,宽2mm,在此模拟软件中其化学成分如表1。45钢是优质碳素结构用钢,其硬度不高易切削加工,调质处理后的零件具有良好的综合机械性能,在重要的架构零件加工中是最广泛的应用材料。表145钢的化学成分/%2.2刀具参数设置(1)刀具材料的选择由于硬质合金具有硬度高、强度和耐磨、耐热、耐腐蚀等一系列优良的性能,特别是它的高硬度和耐磨性,在1000℃的高温加工中仍保持很高的硬度,在加工中被广泛用于加工45钢。采用的带有涂层的硬质合金刀具H类,有限元模型中刀具网格划分的最大单元尺寸设为0.1mm,最小单元尺寸0.02mm。(2)刀具几何角度的选择虽然采用硬质合金刀具具有强度高、韧性好的特点,但合金刀具切削钢材时,刀刃的磨损很快,甚至会发生崩刃和打刀。为了避免上述情况发生一般选用较小前角。同时为了保证刀具的强度,还应选择较小的后角。在本文的仿真中采用的前角为5°,后角10°,切削刃口半径为0.02mm。2.3切削用量的设置切削速度:主要由工件材料及加工性质确定,工件越硬切削速度应越小,硬质合金车刀切削速度vc=πdn/1000,此处的切削中碳钢的速度选为160m/min;切削深度:由加工余量和工艺系统的刚性决定,在工艺系统刚性允许的条件下,尽可能选取较大切削深度,本文中的切削深度为1mm;进给量:当工件材料强度和硬度都比较高时,应对进给量取较小的值,一般情况下,进给量取f=0.15mm/r。3有限元仿真结果分析(1)不同涂层材料对刀具的影响主要分析在加工中常用的TiN、TiC、TiAlN3种涂层材料。采用模拟效率高,表达直观的二维车削,针对以上3种涂层材料,设定模拟涂层数为1,层厚度为5μm,可得到等效应力图(只保留TiC时等效应力图)如图1所示。图1涂层材料为TiC时等效应力图从3种材料等效应力图可知,TiN、TiC、TiAlN涂层在相同涂层数和涂层厚度条件下,最高等效应力分别8327.23MPa、8280.04MPa、10490MPa,等效应力越小刀具的磨损越小,相应的利用率就越高,因此选择刀具涂层为TiC。(2)不同涂层厚度对刀具的影响经过上述分析,当采用TiC涂层时对刀具的磨1m1-1m2C0.430~0.500Mn0.690~0.900F0.040S0.050W1.110468X/mm3Y/mm2104MisesStress(MPa)6280.047728.047176.036624.036072.035520.034958.024416.023854.023312.022760.012208.011656.011104.011m297�

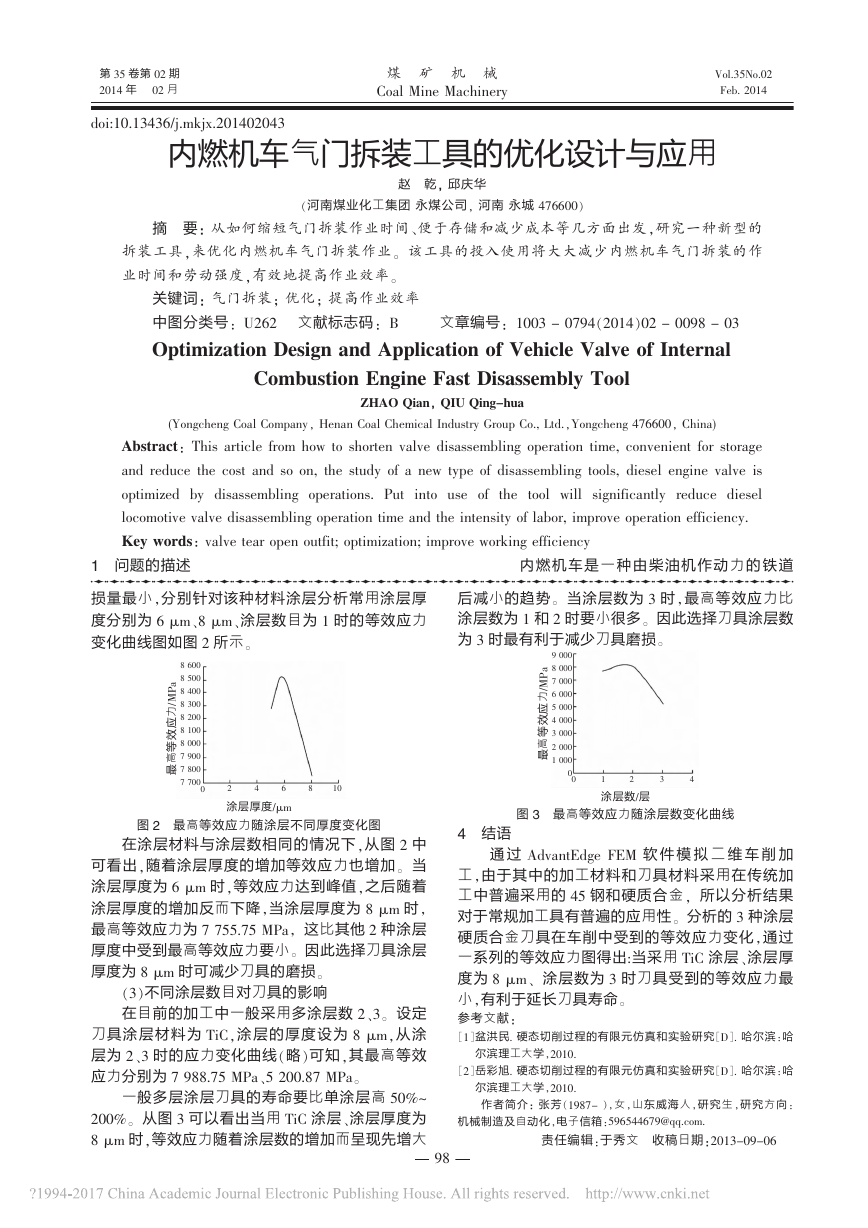

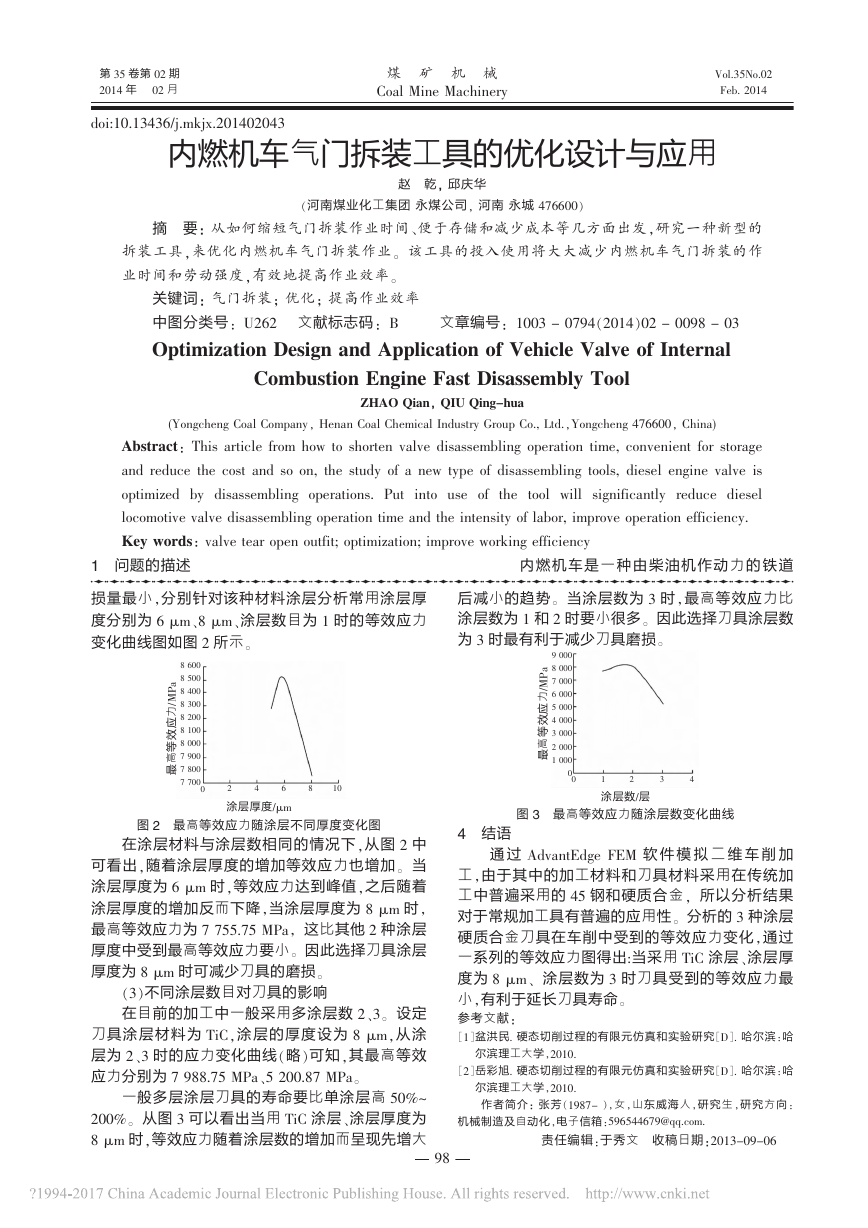

损量最小,分别针对该种材料涂层分析常用涂层厚度分别为6μm、8μm、涂层数目为1时的等效应力变化曲线图如图2所示。涂层厚度/μm图2最高等效应力随涂层不同厚度变化图在涂层材料与涂层数相同的情况下,从图2中可看出,随着涂层厚度的增加等效应力也增加。当涂层厚度为6μm时,等效应力达到峰值,之后随着涂层厚度的增加反而下降,当涂层厚度为8μm时,最高等效应力为7755.75MPa,这比其他2种涂层厚度中受到最高等效应力要小。因此选择刀具涂层厚度为8μm时可减少刀具的磨损。(3)不同涂层数目对刀具的影响在目前的加工中一般采用多涂层数2、3。设定刀具涂层材料为TiC,涂层的厚度设为8μm,从涂层为2、3时的应力变化曲线(略)可知,其最高等效应力分别为7988.75MPa、5200.87MPa。一般多层涂层刀具的寿命要比单涂层高50%~200%。从图3可以看出当用TiC涂层、涂层厚度为8μm时,等效应力随着涂层数的增加而呈现先增大后减小的趋势。当涂层数为3时,最高等效应力比涂层数为1和2时要小很多。因此选择刀具涂层数为3时最有利于减少刀具磨损。涂层数/层图3最高等效应力随涂层数变化曲线4结语通过AdvantEdgeFEM软件模拟二维车削加工,由于其中的加工材料和刀具材料采用在传统加工中普遍采用的45钢和硬质合金,所以分析结果对于常规加工具有普遍的应用性。分析的3种涂层硬质合金刀具在车削中受到的等效应力变化,通过一系列的等效应力图得出:当采用TiC涂层、涂层厚度为8μm、涂层数为3时刀具受到的等效应力最小,有利于延长刀具寿命。参考文献:[1]盆洪民.硬态切削过程的有限元仿真和实验研究[D].哈尔滨:哈尔滨理工大学,2010.[2]岳彩旭.硬态切削过程的有限元仿真和实验研究[D].哈尔滨:哈尔滨理工大学,2010.作者简介:张芳(1987-),女,山东威海人,研究生,研究方向:机械制造及自动化,电子信箱:596544679@qq.com.责任编辑:于秀文收稿日期:2013-09-06煤矿机械CoalMineMachineryVol.35No.02Feb.2014第35卷第02期2014年02月!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!1问题的描述内燃机车是一种由柴油机作动力的铁道内燃机车气门拆装工具的优化设计与应用赵乾,邱庆华(河南煤业化工集团永煤公司,河南永城476600)摘要:从如何缩短气门拆装作业时间、便于存储和减少成本等几方面出发,研究一种新型的拆装工具,来优化内燃机车气门拆装作业。该工具的投入使用将大大减少内燃机车气门拆装的作业时间和劳动强度,有效地提高作业效率。关键词:气门拆装;优化;提高作业效率中图分类号:U262文献标志码:B文章编号:1003-0794(2014)02-0098-03OptimizationDesignandApplicationofVehicleValveofInternalCombustionEngineFastDisassemblyToolZHAOQian,QIUQing-hua(YongchengCoalCompany,HenanCoalChemicalIndustryGroupCo.,Ltd.,Yongcheng476600,China)Abstract:Thisarticlefromhowtoshortenvalvedisassemblingoperationtime,convenientforstorageandreducethecostandsoon,thestudyofanewtypeofdisassemblingtools,dieselenginevalveisoptimizedbydisassemblingoperations.Putintouseofthetoolwillsignificantlyreducediesellocomotivevalvedisassemblingoperationtimeandtheintensityoflabor,improveoperationefficiency.Keywords:valvetearopenoutfit;optimization;improveworkingefficiency02468108600850084008300820081008000790078007700最高等效应力/MPa013249000800070006000500040003000200010000最高等效应力/MPadoi:10.13436/j.mkjx.20140204398�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc