伺服电子凸轮之追剪功能应用

凸轮原理:

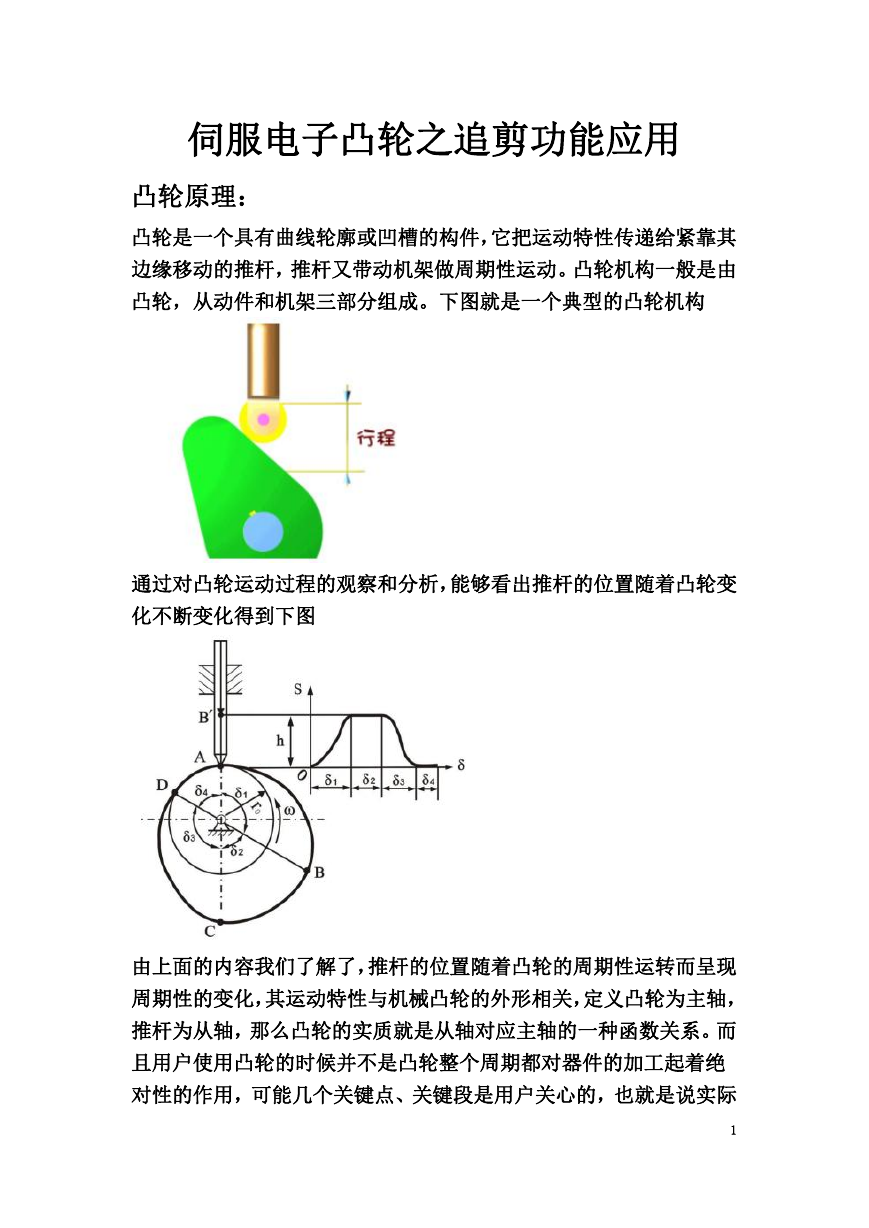

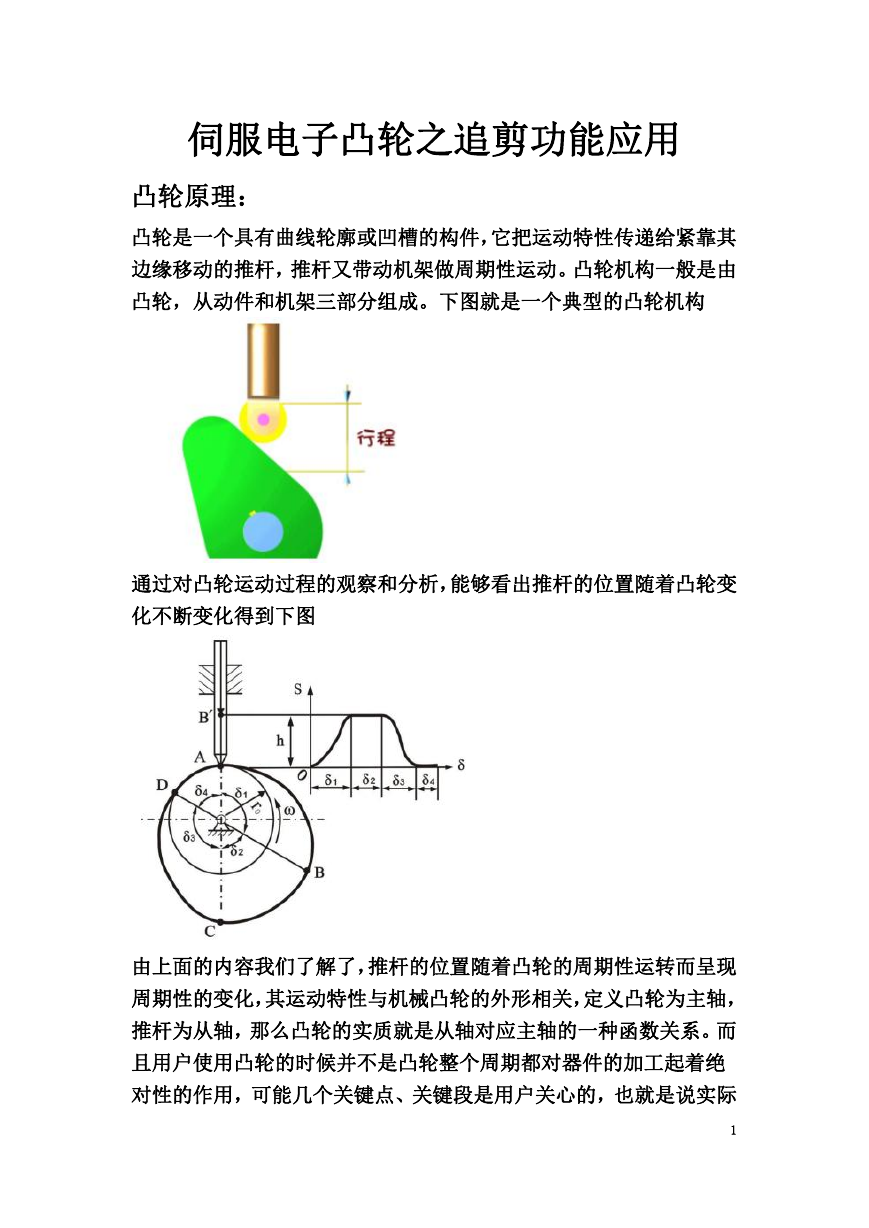

凸轮是一个具有曲线轮廓或凹槽的构件,它把运动特性传递给紧靠其

边缘移动的推杆,推杆又带动机架做周期性运动。凸轮机构一般是由

凸轮,从动件和机架三部分组成。下图就是一个典型的凸轮机构

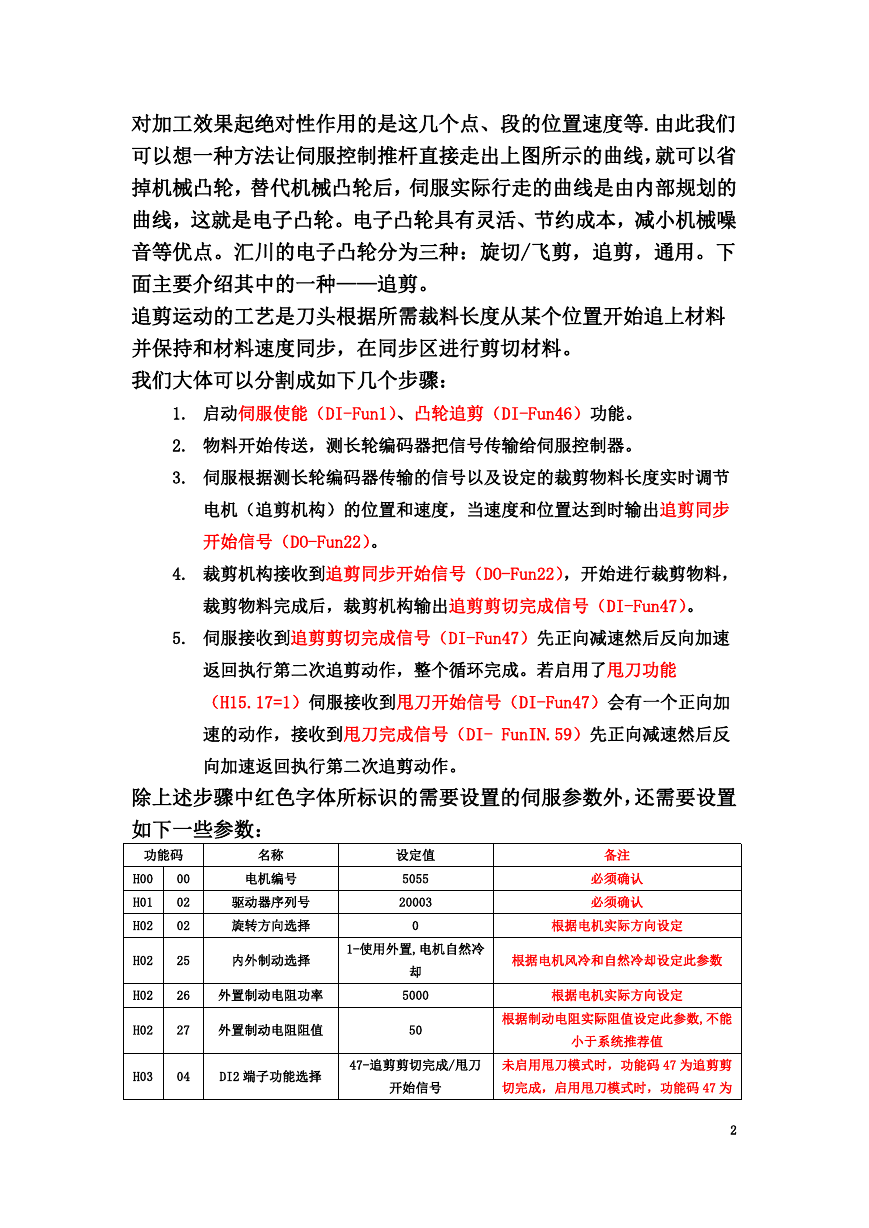

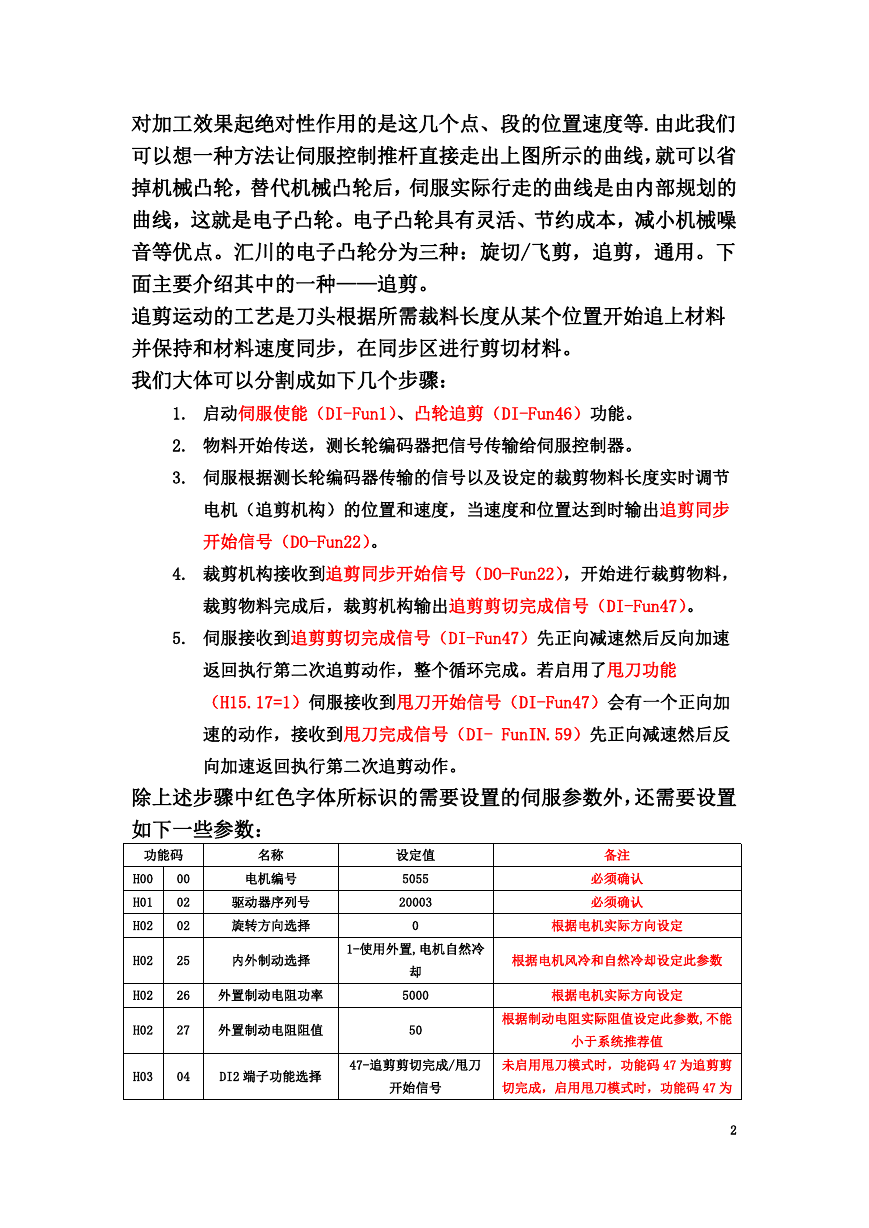

通过对凸轮运动过程的观察和分析,能够看出推杆的位置随着凸轮变

化不断变化得到下图

由上面的内容我们了解了,推杆的位置随着凸轮的周期性运转而呈现

周期性的变化,其运动特性与机械凸轮的外形相关,定义凸轮为主轴,

推杆为从轴,那么凸轮的实质就是从轴对应主轴的一种函数关系。而

且用户使用凸轮的时候并不是凸轮整个周期都对器件的加工起着绝

对性的作用,可能几个关键点、关键段是用户关心的,也就是说实际

1

�

对加工效果起绝对性作用的是这几个点、段的位置速度等.由此我们

可以想一种方法让伺服控制推杆直接走出上图所示的曲线,就可以省

掉机械凸轮,替代机械凸轮后,伺服实际行走的曲线是由内部规划的

曲线,这就是电子凸轮。电子凸轮具有灵活、节约成本,减小机械噪

音等优点。汇川的电子凸轮分为三种:旋切/飞剪,追剪,通用。下

面主要介绍其中的一种——追剪。

追剪运动的工艺是刀头根据所需裁料长度从某个位置开始追上材料

并保持和材料速度同步,在同步区进行剪切材料。

我们大体可以分割成如下几个步骤:

1. 启动伺服使能(DI-Fun1)、凸轮追剪(DI-Fun46)功能。

2. 物料开始传送,测长轮编码器把信号传输给伺服控制器。

3. 伺服根据测长轮编码器传输的信号以及设定的裁剪物料长度实时调节

电机(追剪机构)的位置和速度,当速度和位置达到时输出追剪同步

开始信号(DO-Fun22)。

4. 裁剪机构接收到追剪同步开始信号(DO-Fun22),开始进行裁剪物料,

裁剪物料完成后,裁剪机构输出追剪剪切完成信号(DI-Fun47)。

5. 伺服接收到追剪剪切完成信号(DI-Fun47)先正向减速然后反向加速

返回执行第二次追剪动作,整个循环完成。若启用了甩刀功能

(H15.17=1)伺服接收到甩刀开始信号(DI-Fun47)会有一个正向加

速的动作,接收到甩刀完成信号(DI- FunIN.59)先正向减速然后反

向加速返回执行第二次追剪动作。

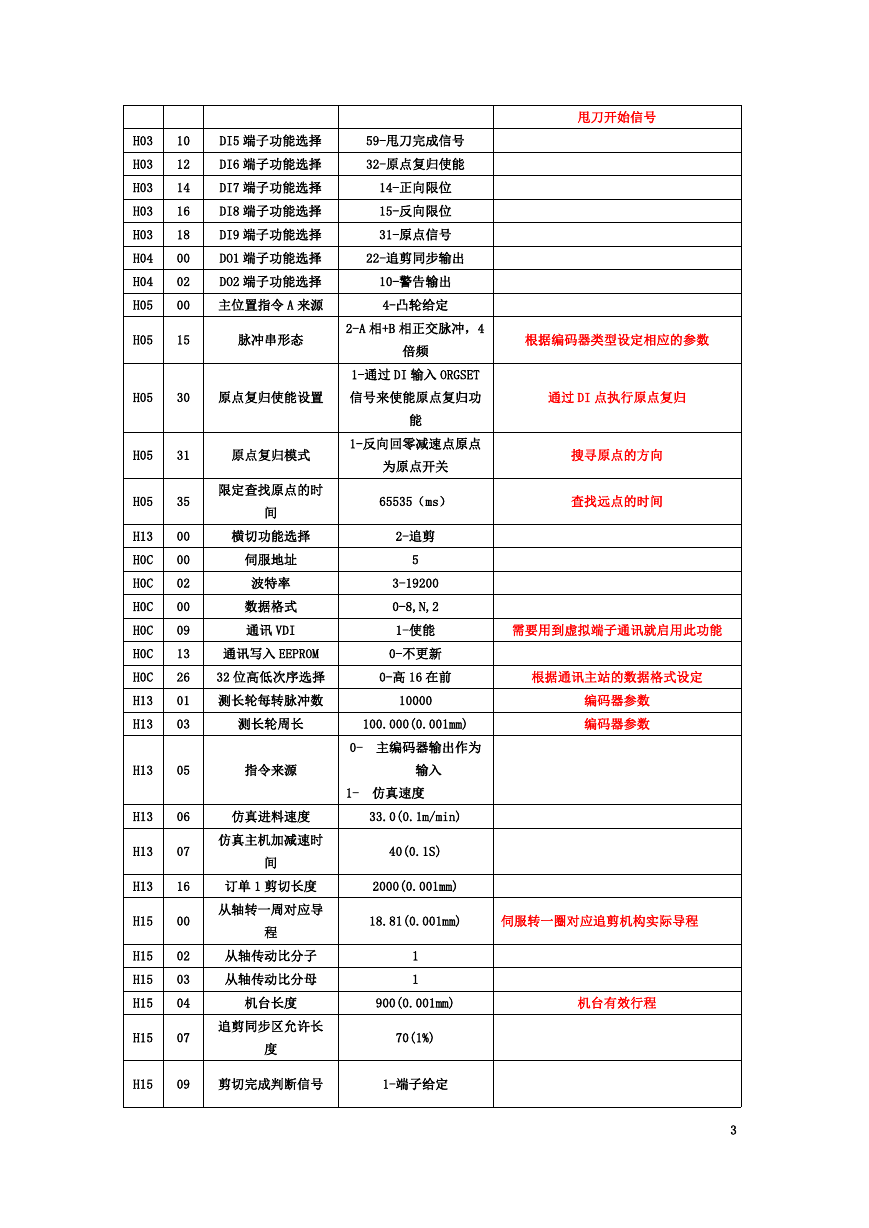

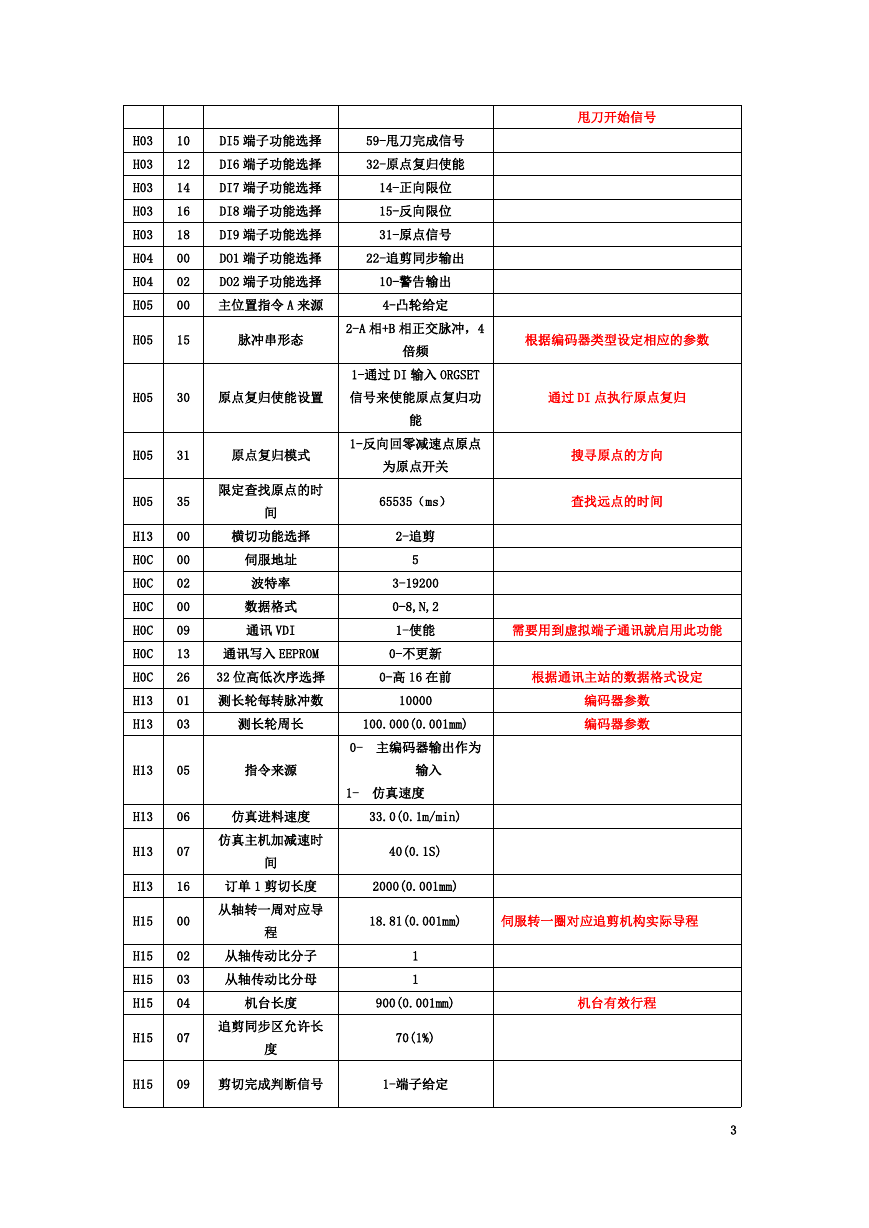

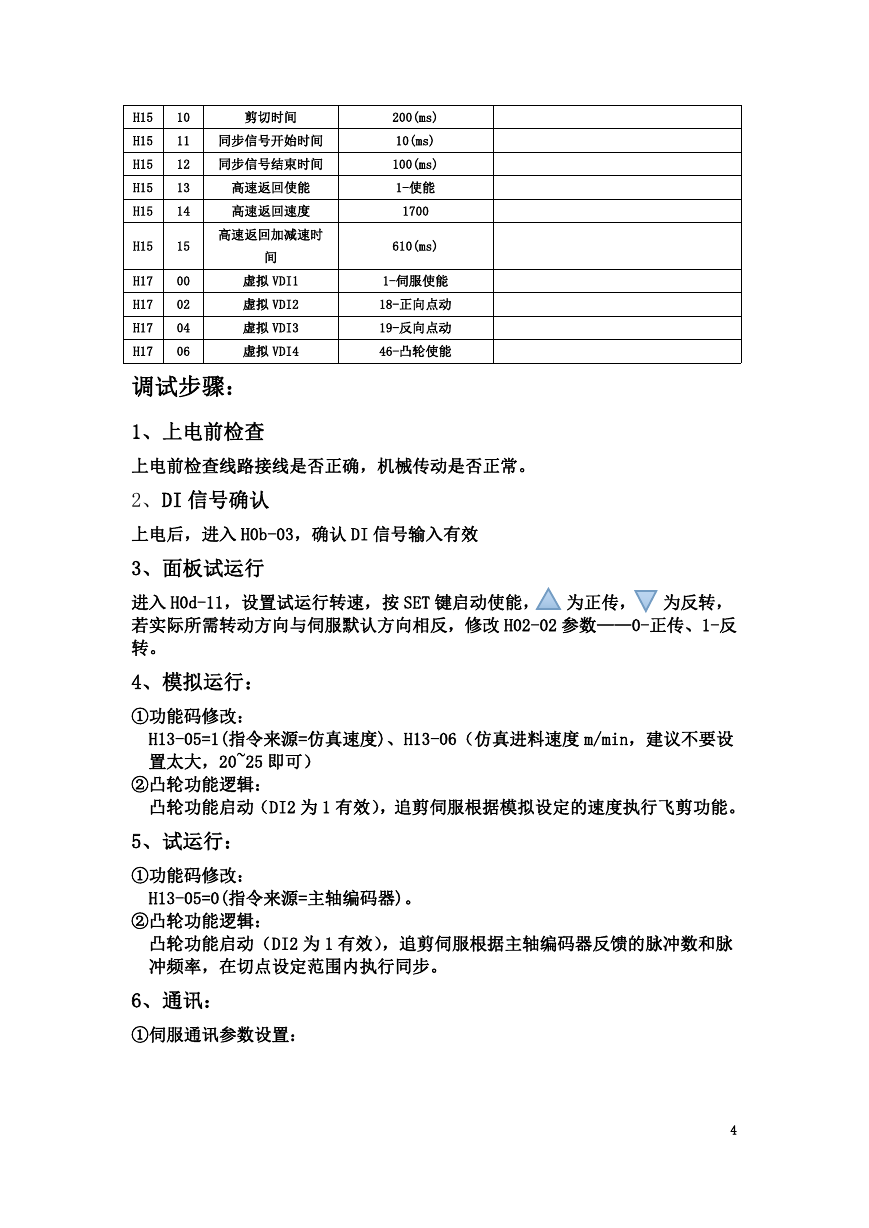

除上述步骤中红色字体所标识的需要设置的伺服参数外,还需要设置

如下一些参数:

名称

功能码

H00

H01

H02

H02

H02

H02

00

02

02

25

26

27

电机编号

驱动器序列号

旋转方向选择

内外制动选择

外置制动电阻功率

外置制动电阻阻值

设定值

5055

20003

0

备注

必须确认

必须确认

根据电机实际方向设定

1-使用外置,电机自然冷

却

5000

50

根据电机风冷和自然冷却设定此参数

根据电机实际方向设定

根据制动电阻实际阻值设定此参数,不能

小于系统推荐值

H03

04

DI2 端子功能选择

47-追剪剪切完成/甩刀

未启用甩刀模式时,功能码 47 为追剪剪

开始信号

切完成,启用甩刀模式时,功能码 47 为

2

�

H03

H03

H03

H03

H03

H04

H04

H05

H05

10

12

14

16

18

00

02

00

15

DI5 端子功能选择

59-甩刀完成信号

DI6 端子功能选择

32-原点复归使能

DI7 端子功能选择

DI8 端子功能选择

14-正向限位

15-反向限位

DI9 端子功能选择

31-原点信号

DO1 端子功能选择

22-追剪同步输出

DO2 端子功能选择

10-警告输出

主位置指令 A 来源

4-凸轮给定

脉冲串形态

2-A 相+B 相正交脉冲,4

倍频

1-通过 DI 输入 ORGSET

甩刀开始信号

根据编码器类型设定相应的参数

H05

30

原点复归使能设置

信号来使能原点复归功

通过 DI 点执行原点复归

H05

31

原点复归模式

能

1-反向回零减速点原点

为原点开关

搜寻原点的方向

65535(ms)

查找远点的时间

2-追剪

5

3-19200

0-8,N,2

1-使能

需要用到虚拟端子通讯就启用此功能

限定查找原点的时

间

横切功能选择

伺服地址

波特率

数据格式

通讯 VDI

H05

H13

H0C

H0C

H0C

H0C

H0C

H0C

H13

H13

35

00

00

02

00

09

13

26

01

03

通讯写入 EEPROM

0-不更新

32 位高低次序选择

0-高 16 在前

根据通讯主站的数据格式设定

测长轮每转脉冲数

10000

测长轮周长

100.000(0.001mm)

编码器参数

编码器参数

H13

05

指令来源

输入

0- 主编码器输出作为

H13

H13

H13

H15

H15

H15

H15

H15

06

07

16

00

02

03

04

07

1- 仿真速度

仿真进料速度

33.0(0.1m/min)

仿真主机加减速时

间

40(0.1S)

订单 1 剪切长度

2000(0.001mm)

从轴转一周对应导

程

从轴传动比分子

从轴传动比分母

18.81(0.001mm)

伺服转一圈对应追剪机构实际导程

1

1

机台长度

900(0.001mm)

机台有效行程

追剪同步区允许长

度

70(1%)

H15

09

剪切完成判断信号

1-端子给定

3

�

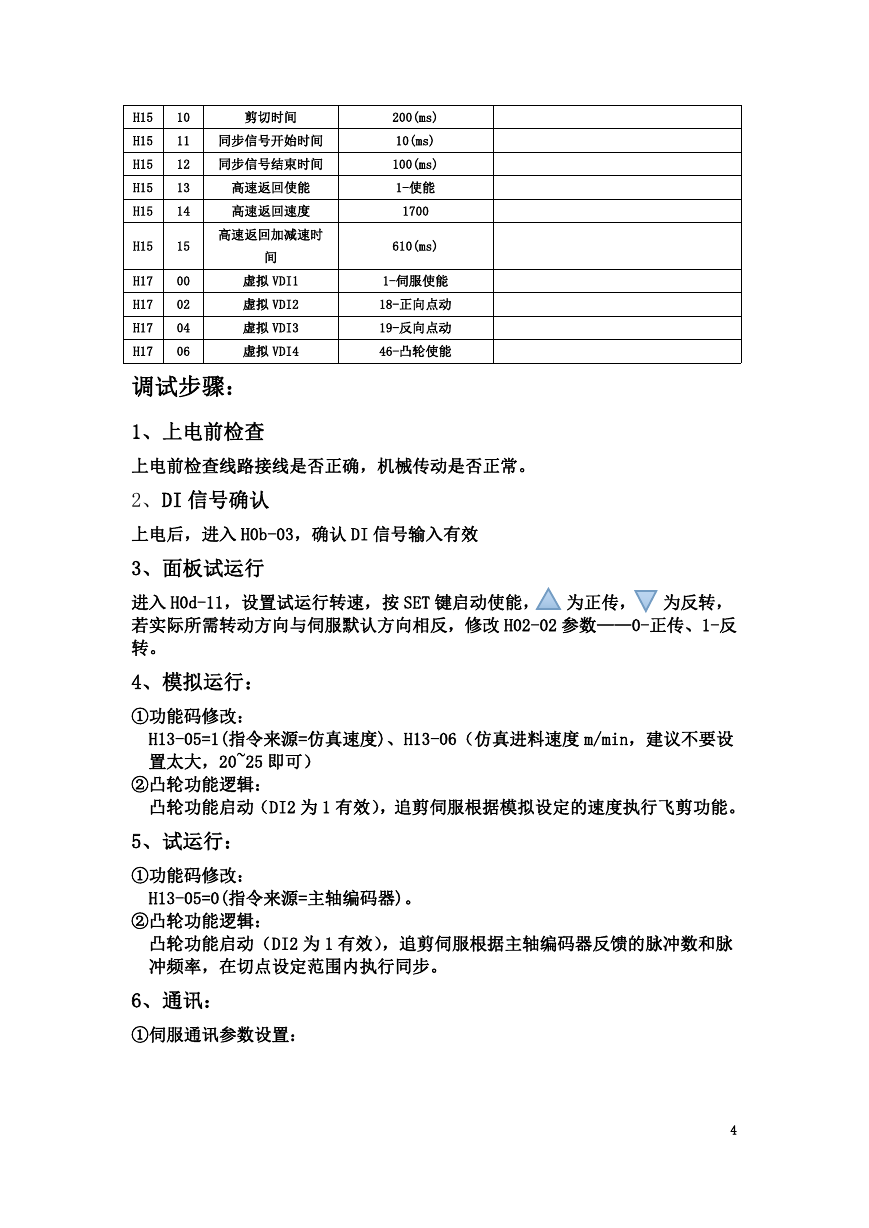

200(ms)

10(ms)

100(ms)

1-使能

1700

610(ms)

1-伺服使能

18-正向点动

19-反向点动

46-凸轮使能

H15

H15

H15

H15

H15

H15

H17

H17

H17

H17

10

11

12

13

14

15

00

02

04

06

剪切时间

同步信号开始时间

同步信号结束时间

高速返回使能

高速返回速度

高速返回加减速时

间

虚拟 VDI1

虚拟 VDI2

虚拟 VDI3

虚拟 VDI4

调试步骤:

1、上电前检查

上电前检查线路接线是否正确,机械传动是否正常。

2、DI 信号确认

上电后,进入 H0b-03,确认 DI 信号输入有效

3、面板试运行

进入 H0d-11,设置试运行转速,按 SET 键启动使能, 为正传, 为反转,

若实际所需转动方向与伺服默认方向相反,修改 H02-02 参数——0-正传、1-反

转。

4、模拟运行:

①功能码修改:

H13-05=1(指令来源=仿真速度)、H13-06(仿真进料速度 m/min,建议不要设

置太大,20~25 即可)

②凸轮功能逻辑:

凸轮功能启动(DI2 为 1 有效),追剪伺服根据模拟设定的速度执行飞剪功能。

5、试运行:

①功能码修改:

H13-05=0(指令来源=主轴编码器)。

②凸轮功能逻辑:

凸轮功能启动(DI2 为 1 有效),追剪伺服根据主轴编码器反馈的脉冲数和脉

冲频率,在切点设定范围内执行同步。

6、通讯:

①伺服通讯参数设置:

4

�

注:此通讯参数要和通讯主站参数设置一致

7、附录

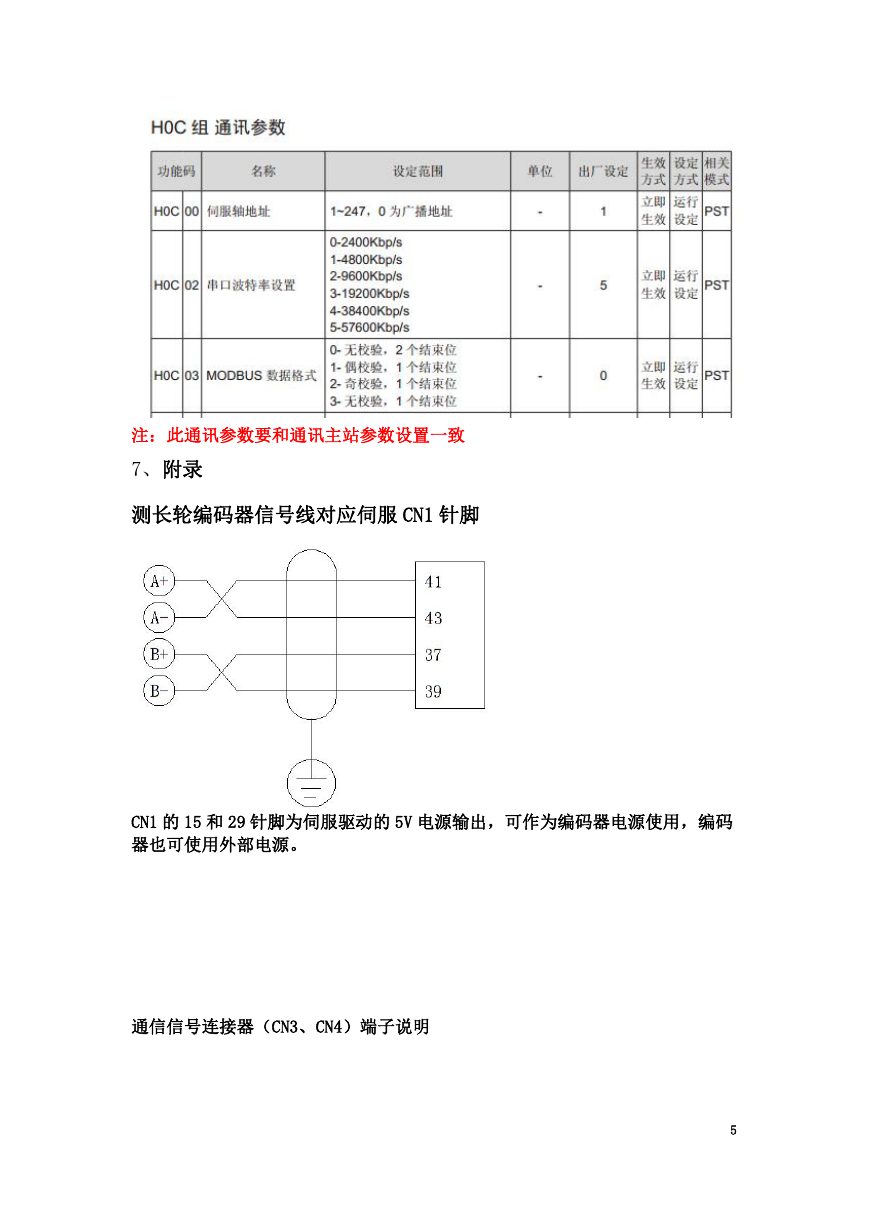

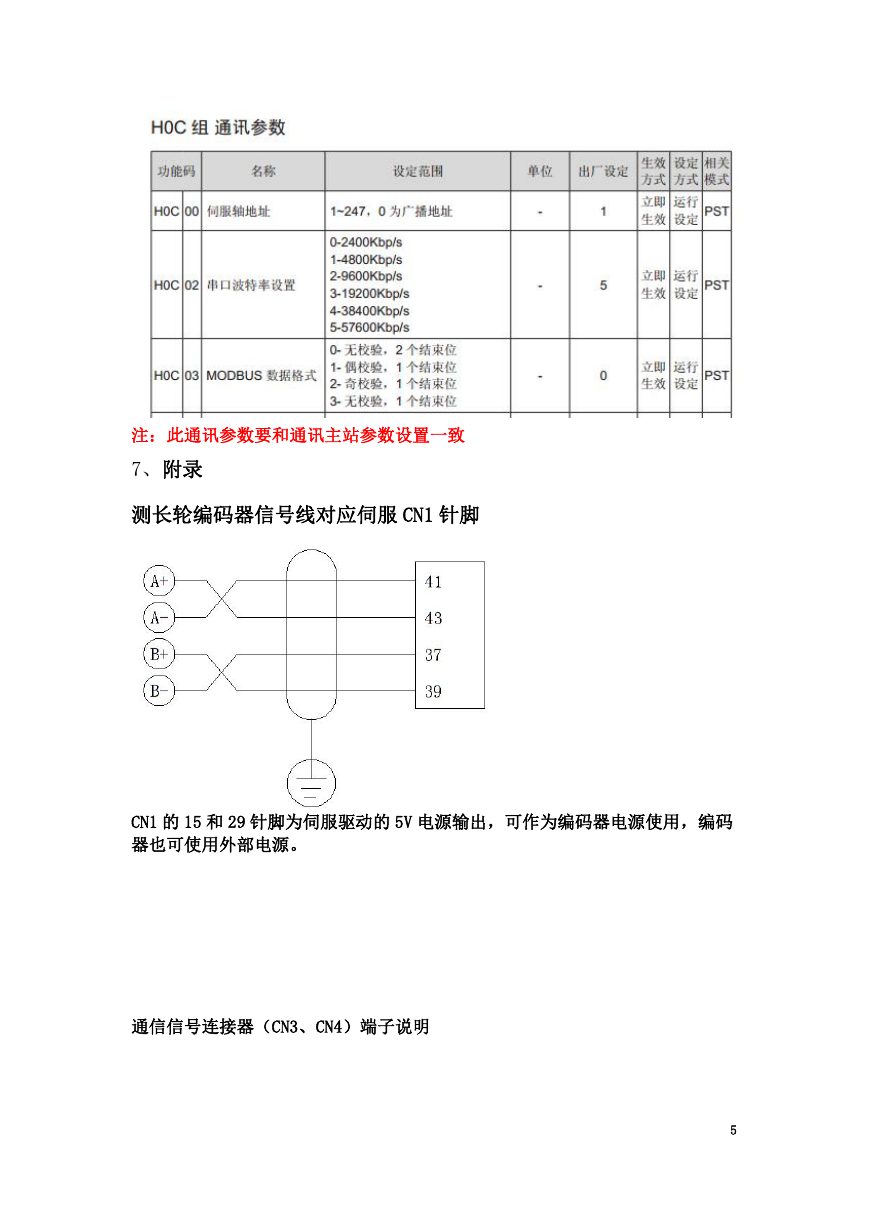

测长轮编码器信号线对应伺服 CN1 针脚

CN1 的 15 和 29 针脚为伺服驱动的 5V 电源输出,可作为编码器电源使用,编码

器也可使用外部电源。

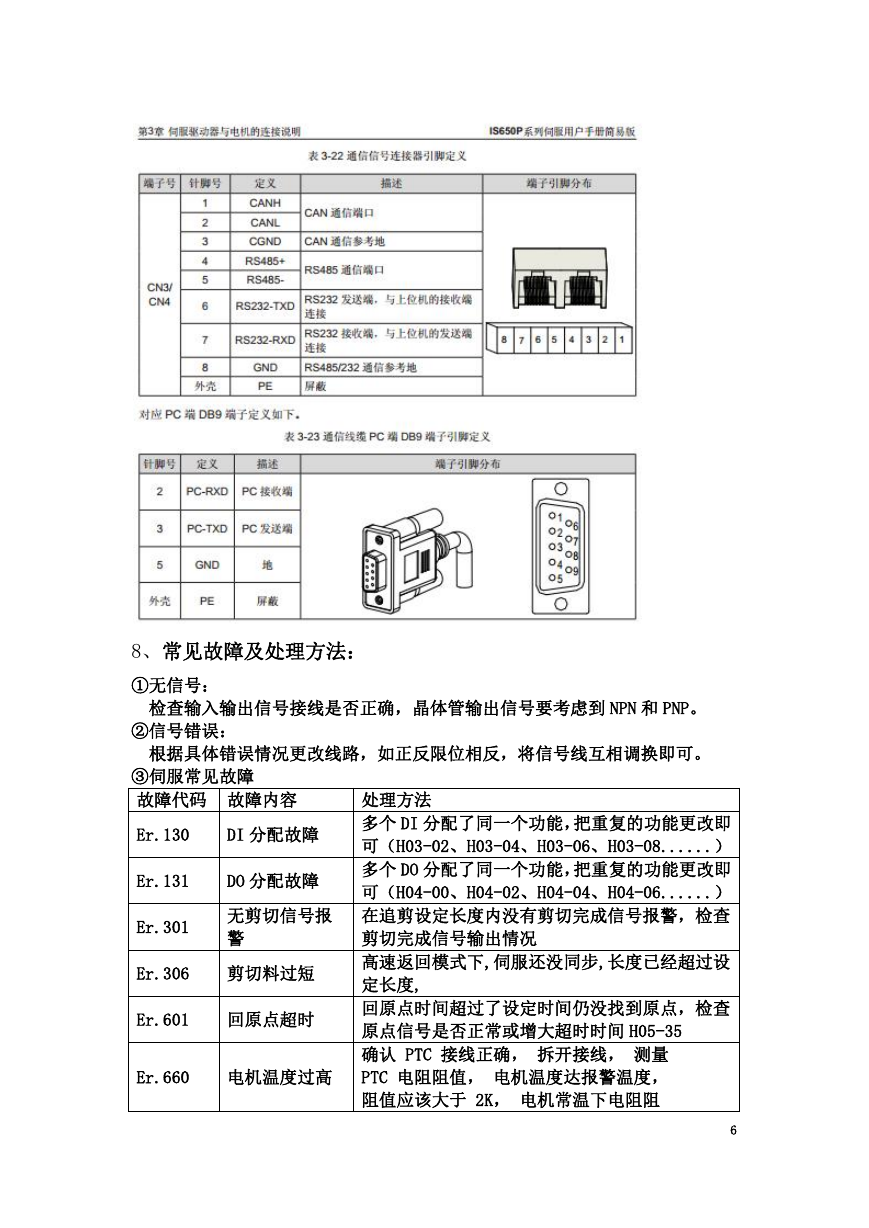

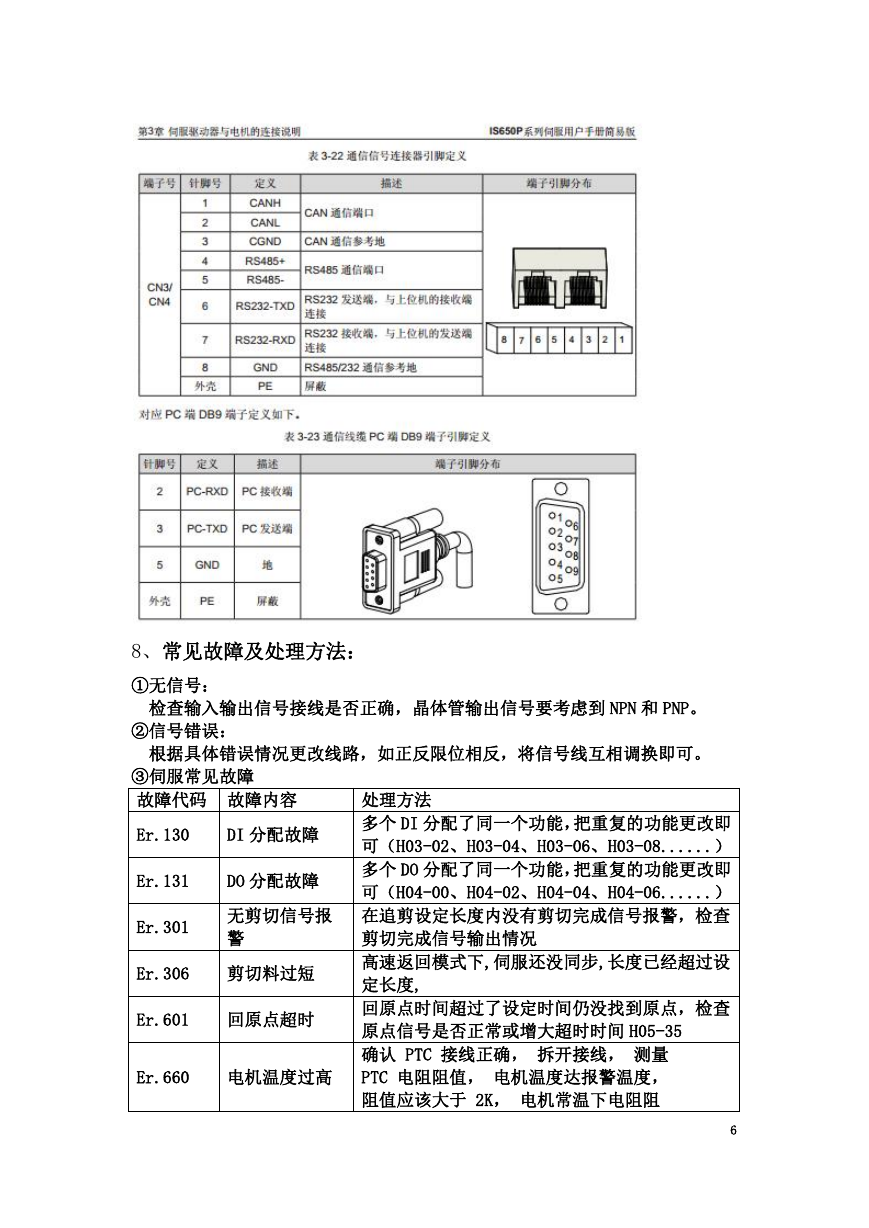

通信信号连接器(CN3、CN4)端子说明

5

�

8、常见故障及处理方法:

①无信号:

检查输入输出信号接线是否正确,晶体管输出信号要考虑到 NPN 和 PNP。

②信号错误:

根据具体错误情况更改线路,如正反限位相反,将信号线互相调换即可。

③伺服常见故障

故障代码 故障内容

Er.130

DI 分配故障

Er.131

DO 分配故障

Er.301

无剪切信号报

警

Er.306

剪切料过短

Er.601

回原点超时

Er.660

电机温度过高

处理方法

多个 DI 分配了同一个功能,把重复的功能更改即

可(H03-02、H03-04、H03-06、H03-08......)

多个 DO 分配了同一个功能,把重复的功能更改即

可(H04-00、H04-02、H04-04、H04-06......)

在追剪设定长度内没有剪切完成信号报警,检查

剪切完成信号输出情况

高速返回模式下,伺服还没同步,长度已经超过设

定长度,

回原点时间超过了设定时间仍没找到原点,检查

原点信号是否正常或增大超时时间 H05-35

确认 PTC 接线正确, 拆开接线, 测量

PTC 电阻阻值, 电机温度达报警温度,

阻值应该大于 2K, 电机常温下电阻阻

6

�

值大于 300Ω。

此现象多出现在两台以上的伺服场合,一般为干

扰导致,把动力线和伺服编码器线分开并确保编

码器旁没有其它干扰源,若调试现场不具备动力

线和编码器分开功能,注意在伺服重新上电前其

它伺服不要在使能状态

正向限位到会有此报警,若为正常到限位则不必

担心,否则,检查限位开关线路

反向限位到会有此报警,若为正常到限位则不必

担心,否则,检查限位开关线路

Er.A34

编码器故障

Er.950

正向报警

Er.952

反向报警

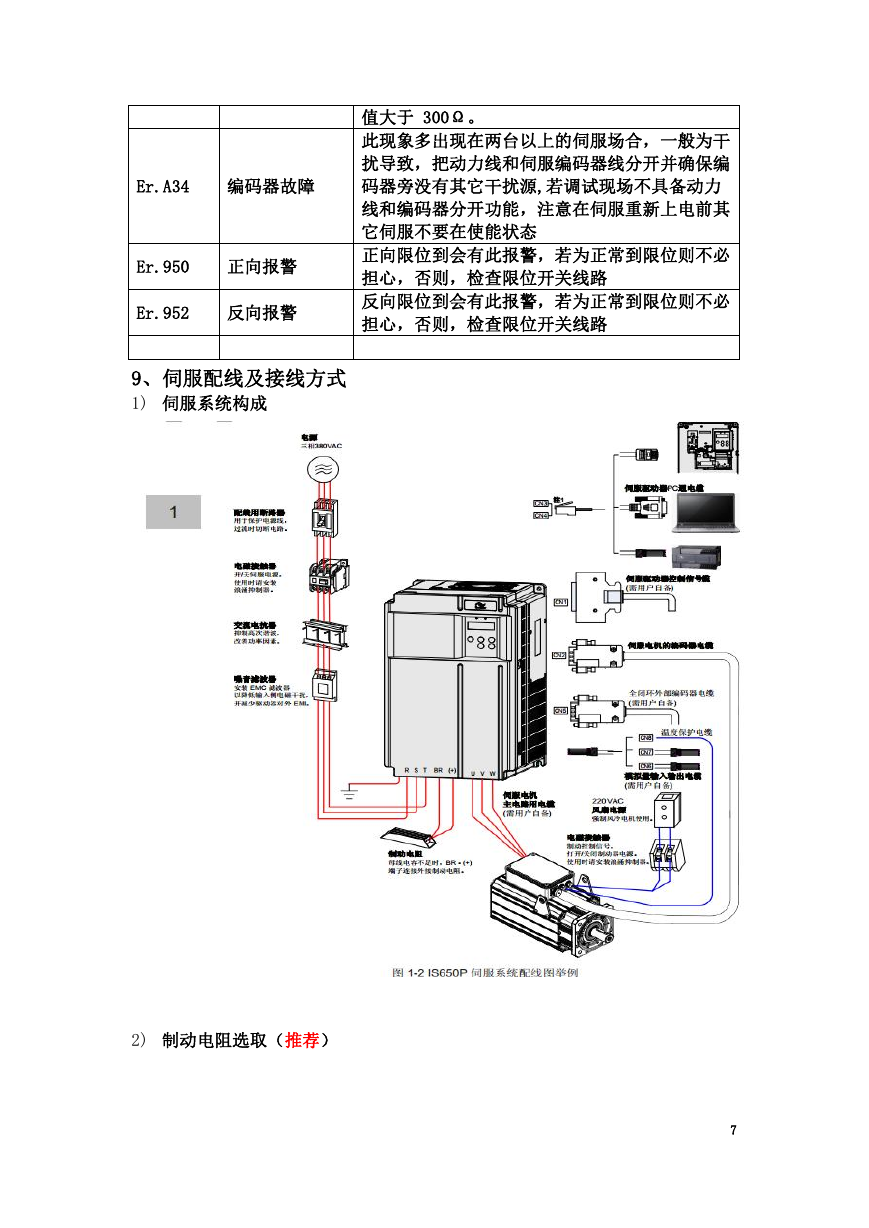

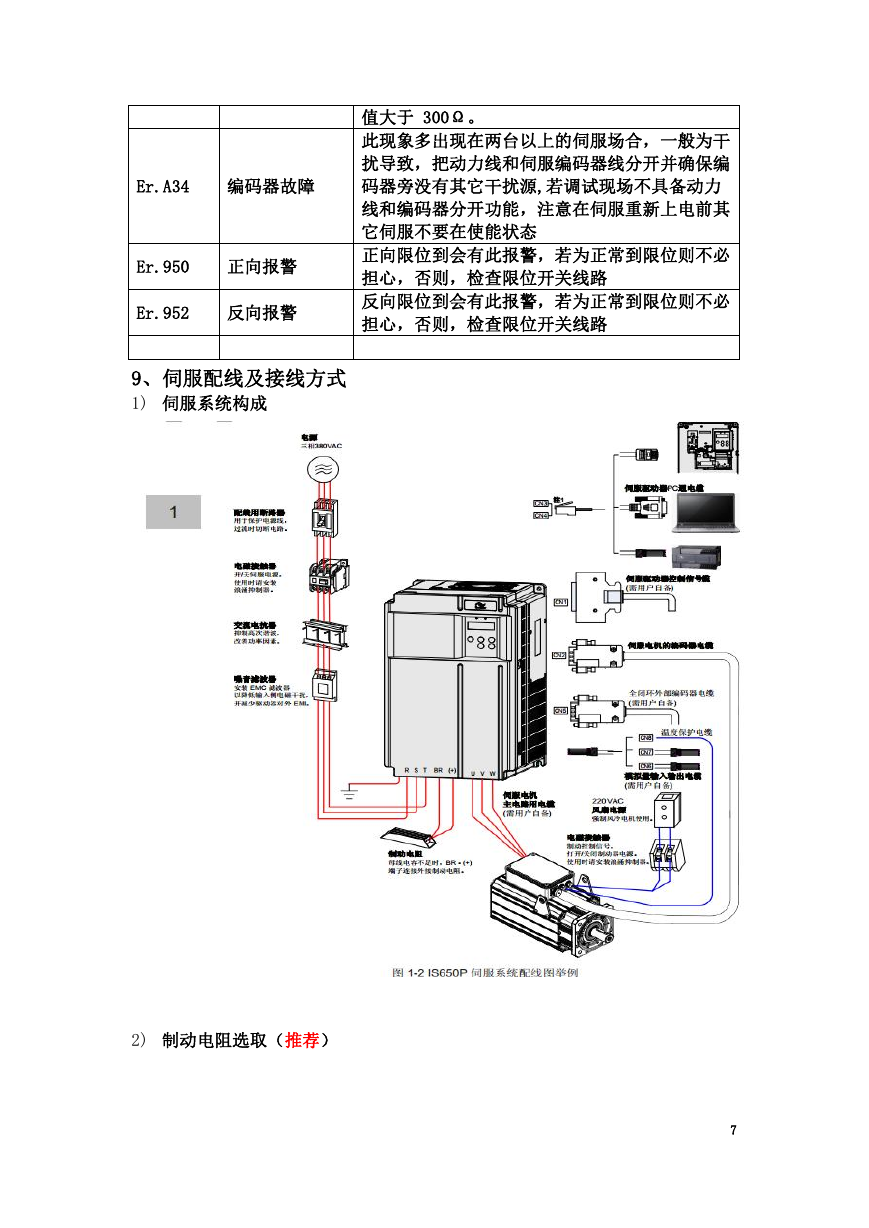

9、伺服配线及接线方式

1) 伺服系统构成

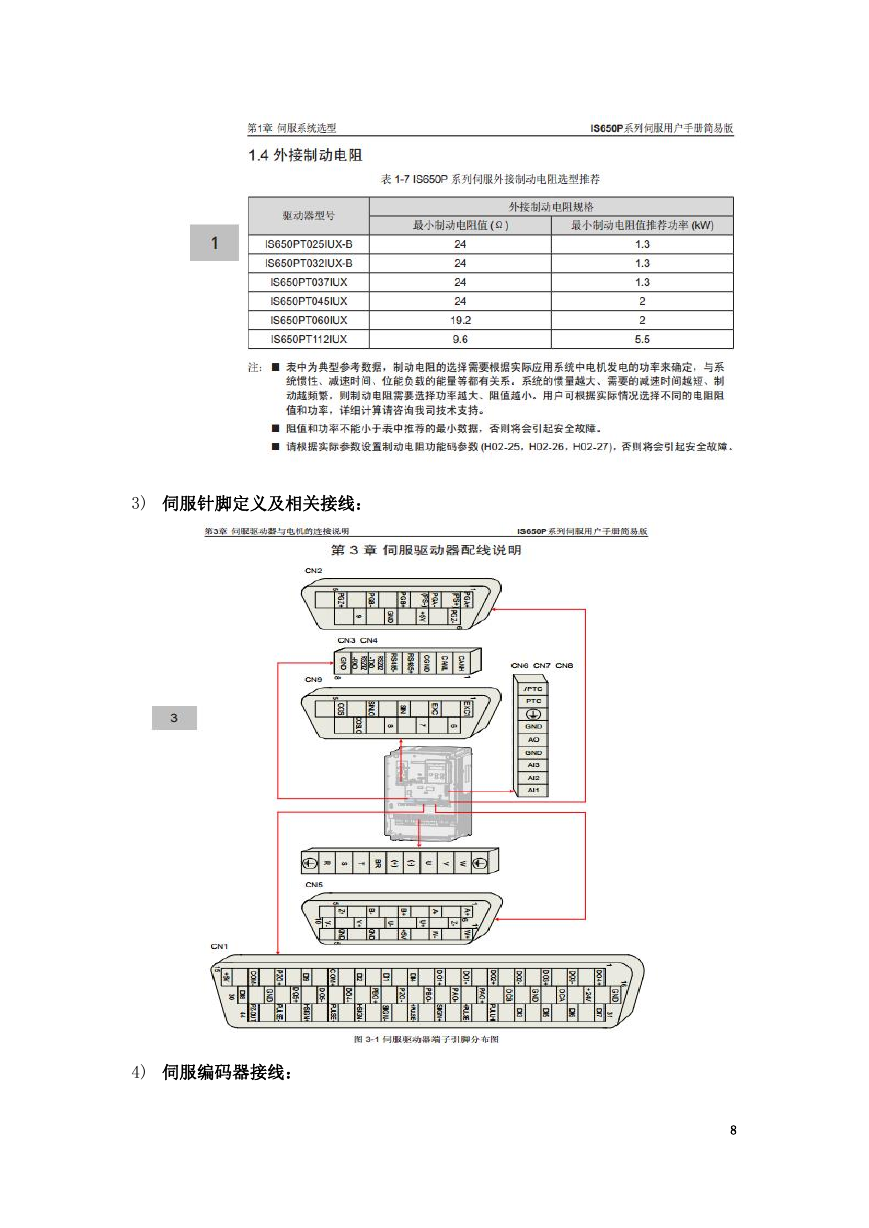

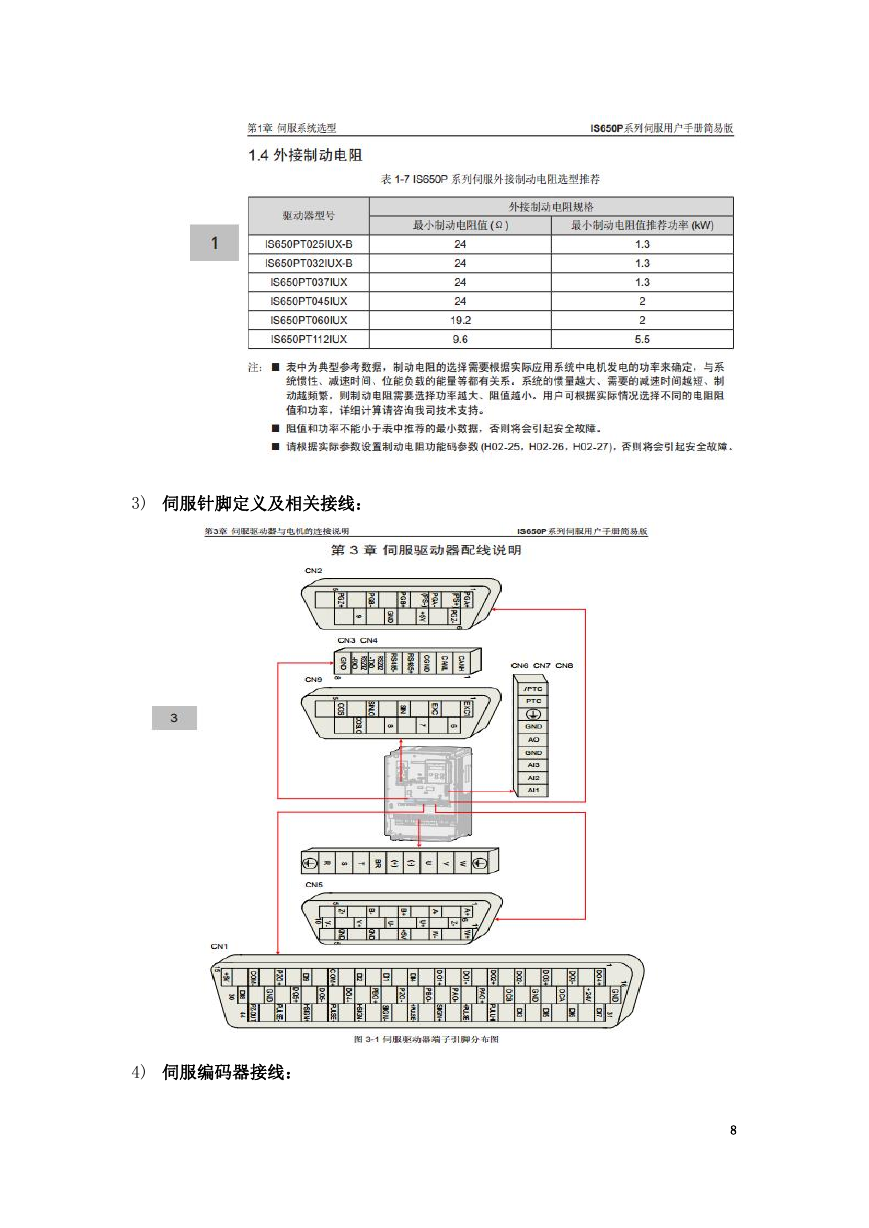

2) 制动电阻选取(推荐)

7

�

3) 伺服针脚定义及相关接线:

4) 伺服编码器接线:

8

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc