HOLLYSYS DCS

DCS 系统概述

一、过程控制系统的发展历程

早期的控制系统往往是一台二次仪表控制一个回路,各回路的仪表相互之间没有关

联关系,单个回路的仪表损坏之后并不影响其他回路仪表的正常运行。

第一代过程控制系统(PCS,Pneumatic Control System)是基于气信号的气动仪表

控制系统;

第二代过程控制系统(ACS,Analogous Control System)是基于模拟电流信号的

电动模拟单元组合式仪表控制系统;

20 世纪 80 年代,微处理机的出现和应用,从而产生了分布式控制系统,即第三

代过程控制系统(DCS,Distributed Control System);

20 世纪 90 年代,现场总线技术的出现产生了新的一代过程控制系统,即现场总

线控制系统 FCS(Fieldbus Control System) 。

DCS 即集散型控制系统,又称分布式控制系统(Distributed Control System)。它是

指利用计算机技术将所有的二次显示仪表集中在电脑上显示,同时所有的一次表及调节

阀等仍然分散安装在生产现场,DCS 系统的核心是布置在机柜室的现场控制站,一旦

控制站出现出现故障,将会导致灾难性的后果,为了避免这种情况的发生,各 DCS 生

产厂家采用在线冗余(如同机泵的备用泵一样,一台坏了,另一台自动运行,而且是无

扰动的切换。在这种切换方式下,我们人根本感觉不到任何变化发生)的技术来解决这

一问题。

DCS 系统的主要基础是 4C 技术,即计算机-Computer、控制 -Control、通信-

Communication 和 CRT 显示技术。

DCS 系统通过某种通信网络(如以太网、总线等)将分布在工业现场的现场控制

站和操作室(控制中心)的操作员站及工程师站等连接起来,以完成对现场生产设备

的分散控制和集中操作管理(工程师站与操作站一样都是普通的计算机,只是因为其内

部装有组态软件而已,大多数情况下工程师站也能作为操作站使用)。

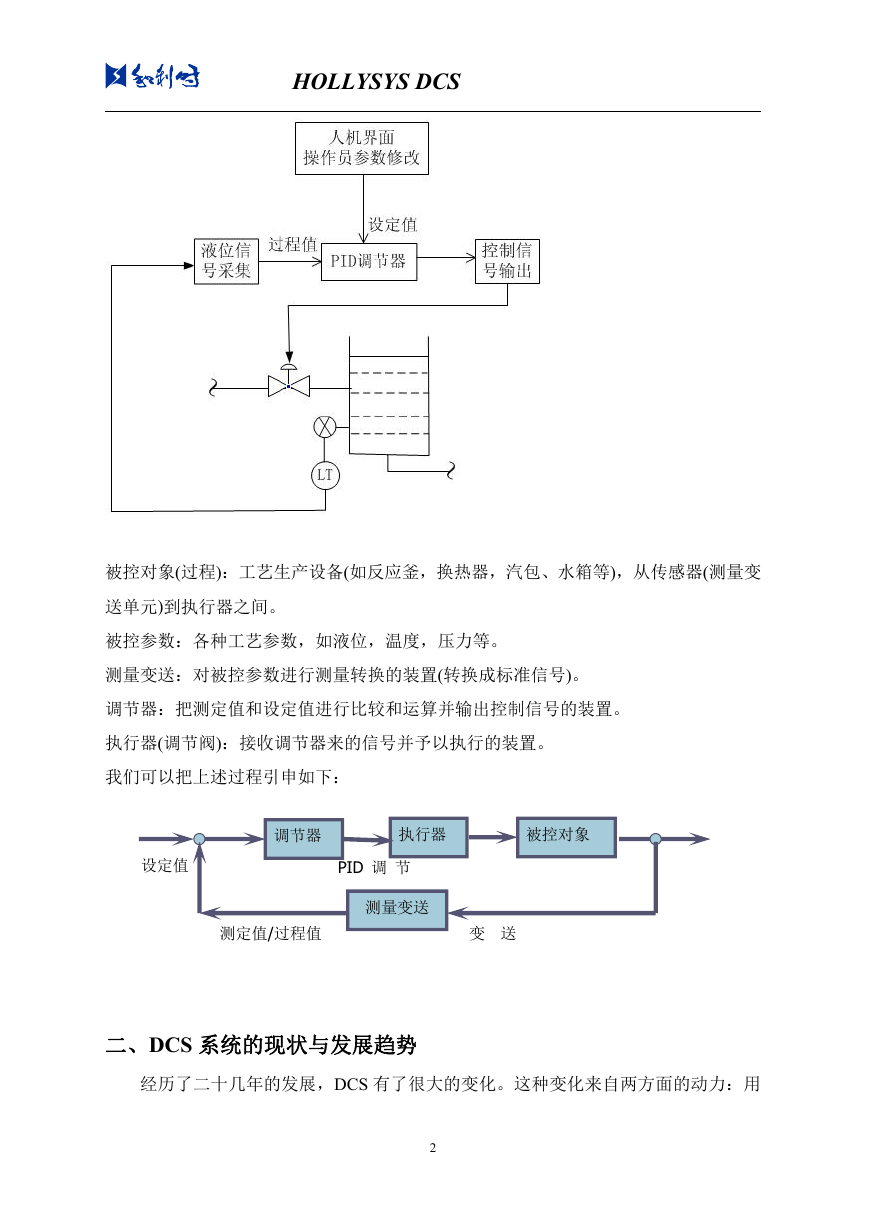

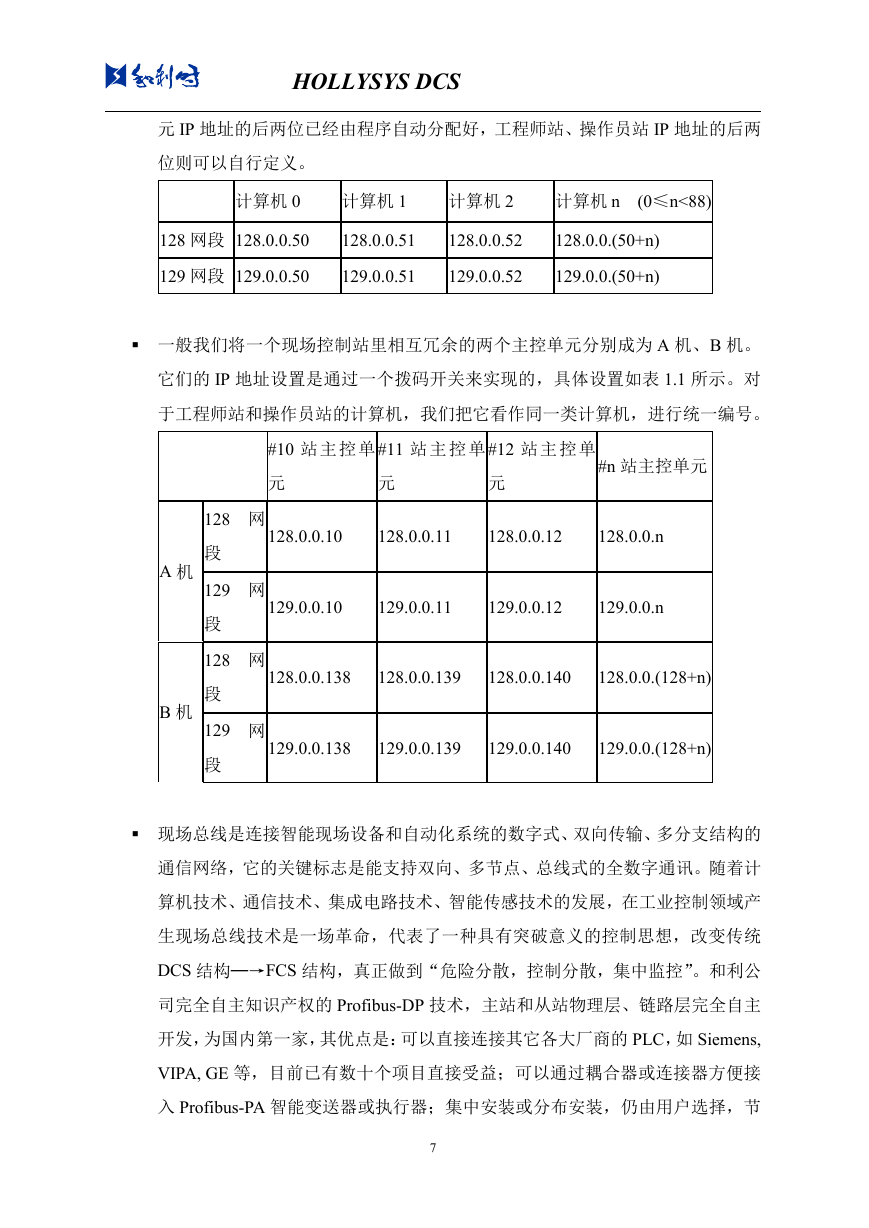

下图以一个水位信号调节的例子简单地说明 DCS 系统在实际生产中的应用过程:

1

�

HOLLYSYS DCS

被控对象(过程):工艺生产设备(如反应釜,换热器,汽包、水箱等),从传感器(测量变

送单元)到执行器之间。

被控参数:各种工艺参数,如液位,温度,压力等。

测量变送:对被控参数进行测量转换的装置(转换成标准信号)。

调节器:把测定值和设定值进行比较和运算并输出控制信号的装置。

执行器(调节阀):接收调节器来的信号并予以执行的装置。

我们可以把上述过程引申如下:

调节器

执行器

被控对象

设定值

PID 调 节

器

测量变送

测定值/过程值

变 送

器

二、DCS 系统的现状与发展趋势

经历了二十几年的发展,DCS 有了很大的变化。这种变化来自两方面的动力:用

2

�

HOLLYSYS DCS

户需求的不断提高和电子与信息技术的快速发展。用户的需求已经不再满足于应用

DCS 代替常规的仪表控制和简单的数据检测,同时随着电子与信息技术的进步使得

DCS 应用的构成元件(电子元器件、处理器、软件、网络等)性能大大提高且价格大幅度

下降,特别是各种板级 OEM 部件和 HMI 软件的发展进一步简化了 DCS 的开发难度并

降低了开发成本。

目前,一套使用户满意的 DCS 系统应该具备以下特点:

1.系统具备开放的体系结构,可以提供多层的开放数据接口;

2.系统应具备强大的处理功能,并提供方便的组态复杂控制系统的能力与用户自主开发

专用高级控制算法的支持能力;

3.系统应支持多种现场总线标准以便适应未来的扩充需要;

4.系统应高可靠、维修方便、工艺先进、价格合理。

三、和利时公司 DCS 系统

和利时公司 DCS 系统经历了 HS-DCS-1000、HS2000 到 MACS 的巨大转变,现在

常用的系统是 Smartpro 系统和 MACSV 系统,HS-DCS-1000、HS2000 已经退出历史舞

台。下面对 Smartpro 系统和 MACSV 系统分别进行介绍。

1、Smartpro 系统

系统的体系结构

该系统是由以太网和使用现场总线技术的控制网络连接的各工程师站、操作员站、

现场控制站、通讯控制站、打印服务站、数据服务器(上述各中站是根据其在控制系统

中的担负的任务不同来命名,其实都是普通的计算机)组成的综合自动化系统,完成大

型、中型分布式控制系统(DCS)、大型数据采集监控系统(SCADA)功能。

该系统软件包括:ConMaker 控制器软件、ConRTS 现场控制器运行软件、FacView

人机界面软件、Internet 浏览软件、OPC 工具包等。

3

�

HOLLYSYS DCS

工程师站

工程师站一般采用 Windows 操作系统,运行相应的组态管理程序,对整个系统

进行集中控制和管理。工程师站主要有以下功能:

1)控制策略组态(包括系统硬件设备、数据库、控制算法)、人机界面组态(包括

图形、报表)和相关系统参数的设置。

2)现场控制站的下装和在线调试,操作员站人机界面的在线修改。

3)在工程师站上运行操作员站实时监控程序后,可以把工程师站作为操作员站使

用。

操作员站

操作员站采用 Windows 的操作系统,运行相应的实时监控程序,对整个系统进

行监视和控制。操作员站主要完成以下功能:

1)各种监视信息的显示、查询和打印,主要有工艺流程图显示、趋势显示、参数列

表显示、报警监视、日志查询、系统设备监视等。

4

�

HOLLYSYS DCS

2)通过键盘、鼠标或触摸屏等人机设备,通过命令和参数的修改,实现对系统的人

工干预,如在线参数修改、控制调节等。

通信站

通信站作为 SmartPro 系统与其他系统的通信接口,可以连接企业的 ERP 系统

( 如 : 和 利 时 的 HS2000ERP ) 和 实 时 信 息 系 统 Real MIS , 或 者 接 入

Internet/Intranet/Extranet。工厂的各个部门可以掌握更多的生产信息,从而为最终用

户提供更多的产品和更好的服务。它不仅提供了对生产过程、人员、设备和资源的

管理,还可以帮助用户寻找出现问题的原因和生产过程的瓶颈。

现场控制站

现场控制站由、主控单元智能 IO 单元、电源单元、现场总线和专用机柜等部

分组成,采用分布式结构设计,扩展性强。其中主控单元是一台特殊设计的专用控

制器,运行工程师站所下装的控制程序,进行工程单位变换、控制运算,并通过监

控网络与工程师站和操作员站进行通讯,完成数据交换;智能 IO 单元完成现场内

的数据采集和控制输出;电源单元为主控单元、智能 IO 单元提供稳定的工作的电

源;现场总线为主控单元与智能 IO 单元之间进行数据交换提供通讯链路。

1)主控单元采用冗余配置,通过现场总线(Profibus-DP)与各个智能 I/O 单元

进行连接。在主控单元和智能 IO 单元上,分别固化了相应的板级程序。主控单元

的板级程序固化在半导体存储器中,而将实时数据存储在带掉电保护的 SRAM 中,

完全可以满足控制系统可靠性、安全性、实时性要求。而智能 IO 单元的板级程序

同样固化在半导体存储器中。

2)现场控制站是 MACS 系统实现数据采集和过程控制的前端,主要完成数据采

集、工程单位变换、开闭环策略控制算法、过程量的采集和控制输出、系统网络将

数据和诊断结果传送到系统监控网,并有完整的表征 I/O 模件及 MCU 运行状态提

示灯。

3)现场控制站由主控单元、智能 IO 单元、电源单元、现场总线和专用机柜等部

分组成,在主控单元和智能 IO 单元上,分别固化了实时监控(MCU)软件和 I/O

5

�

HOLLYSYS DCS

单元运行软件。

4)现场控制站内部采用了分布式的结构,与控制网络相连接的是现场控制站的

主控单元,可冗余配置。主控单元通过现场总线(Profibus-DP)与各个智能 IO 单

元实现连接。

系统的网络

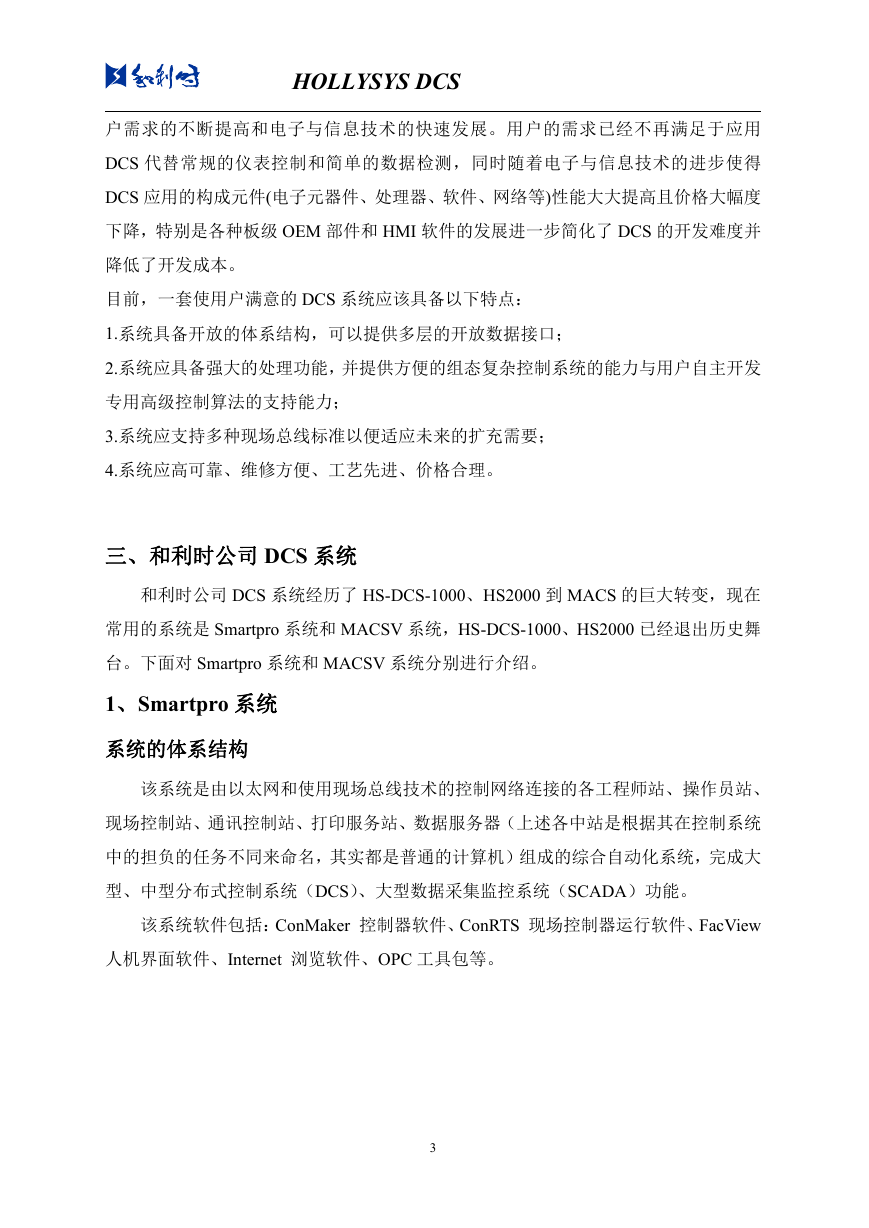

HOLLiAS—MACS 系统由上下两个网络层次组成:监控网络(SNET)和控制网

络(CNET)。上层监控网络主要用于工程师站、操作员站和现场控制站的通讯连

接;下层控制网络存在于各个现场控制站内部,主要用于主控单元和智能 I/O 单

元的通讯连接。

1、监控网络

上层监控网络为冗余高速以太网链路,使用五类屏蔽双绞线及光纤将各个通讯节

点连接到中心交换机上。该网络中主要的通讯节点有工程师站、操作员站、现场

控制站,采用 TCP/IP 通讯协议,不仅可以提供 100Mbps 的数据连接,还可以连

接到 Intranet、Internet,进行数据共享。

监控网络实现了工程师站、操作员站、现场控制站之间的数据通讯。通过监控网

络,工程师站可以把控制算法程序下装到现场控制站主控单元上,同时工程师站

和操作员站也可以从主控单元上采集实时数据,用于人机界面上数据的显示。

2、控制网络

控制网络位于现场控制站内部,主控单元和智能 I/O 单元都连接在 Profibus-DP

现场总线上,采用带屏蔽的双绞铜线(串行总线)进行连接,具有很强的抗干扰

能力。该网络中的通讯节点主要有 DP 主站(主控单元中的 FB121 模件)和 DP

从站(智能 I/O 单元――FM 系列的输入/输出模件)。利用总线技术实现主控单元

和过程 I/O 单元间的通讯,以完成实时输入/输出数据和从站设备诊断信息的传

送,并且通过添加 DP 重复器模件,可以实现远距离通讯,或者连接更多的智能

I/O 单元。

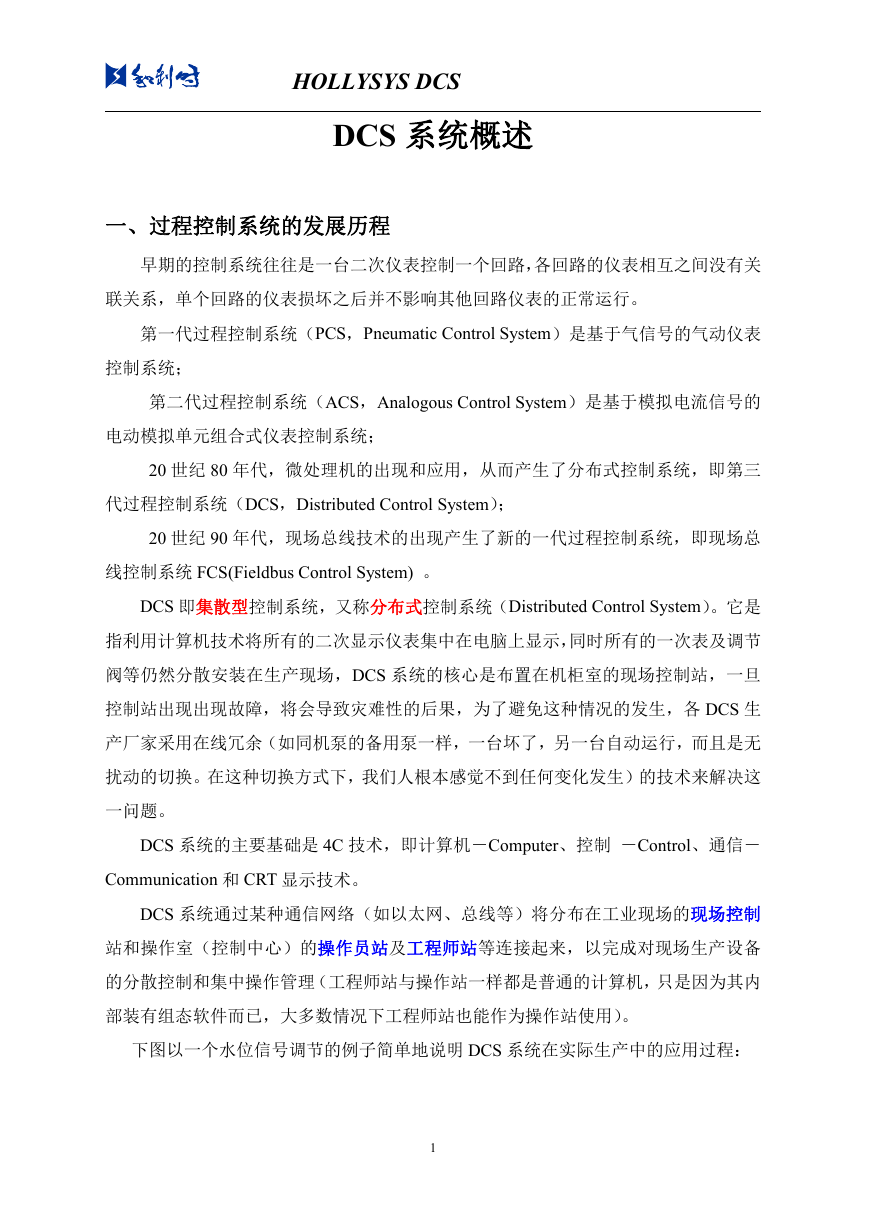

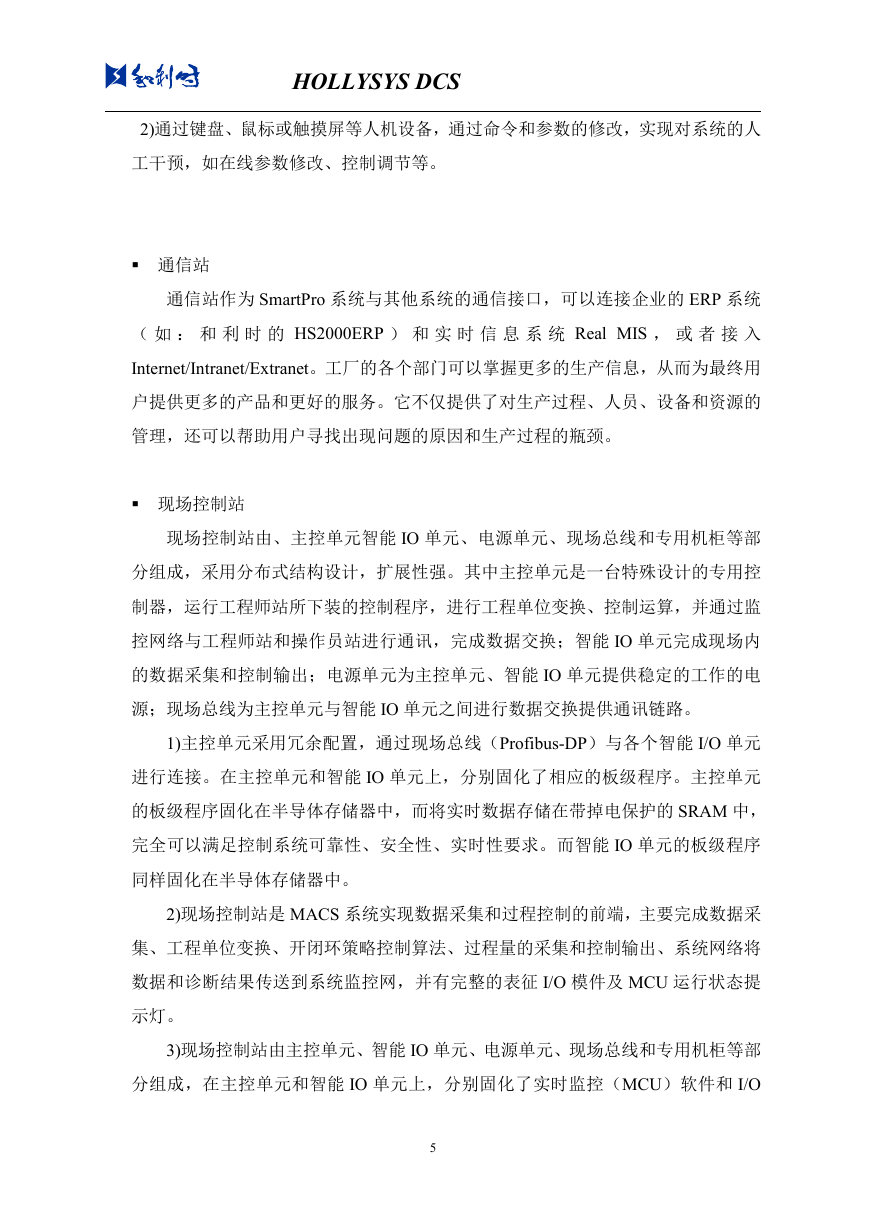

各个节点用固定分配的 IP 地址进行标识。为实现监控网络的冗余,网中每个节

点的主机都配有两块以太网卡,分别连接到 128 网段和 129 网段的交换机上。监

控网络的前两位 IP 地址已作了规定,分别为 128.0 和 129.0,现场控制站主控单

6

�

HOLLYSYS DCS

元 IP 地址的后两位已经由程序自动分配好,工程师站、操作员站 IP 地址的后两

位则可以自行定义。

计算机 0

计算机 1

计算机 2

计算机 n

(0≤n<88)

128 网段 128.0.0.50

128.0.0.51

128.0.0.52

128.0.0.(50+n)

129 网段 129.0.0.50

129.0.0.51

129.0.0.52

129.0.0.(50+n)

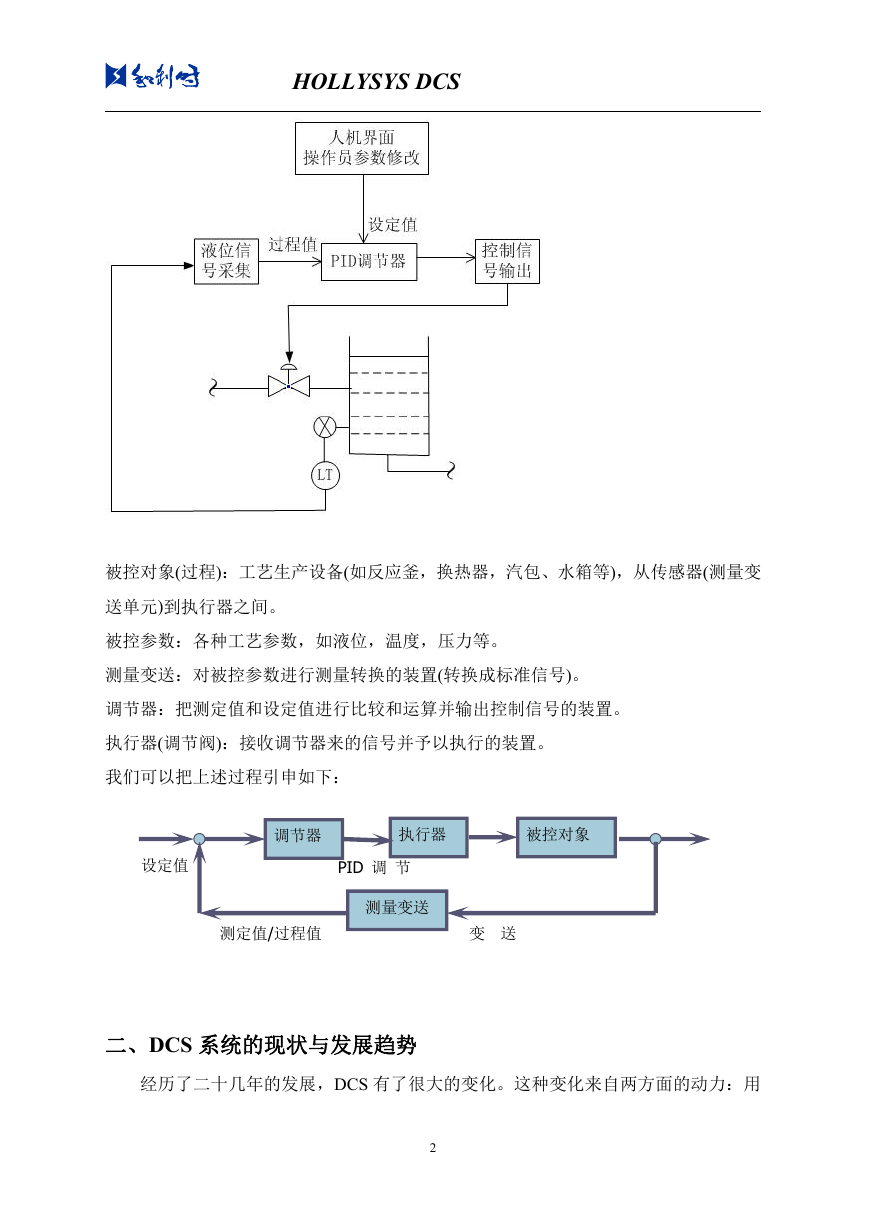

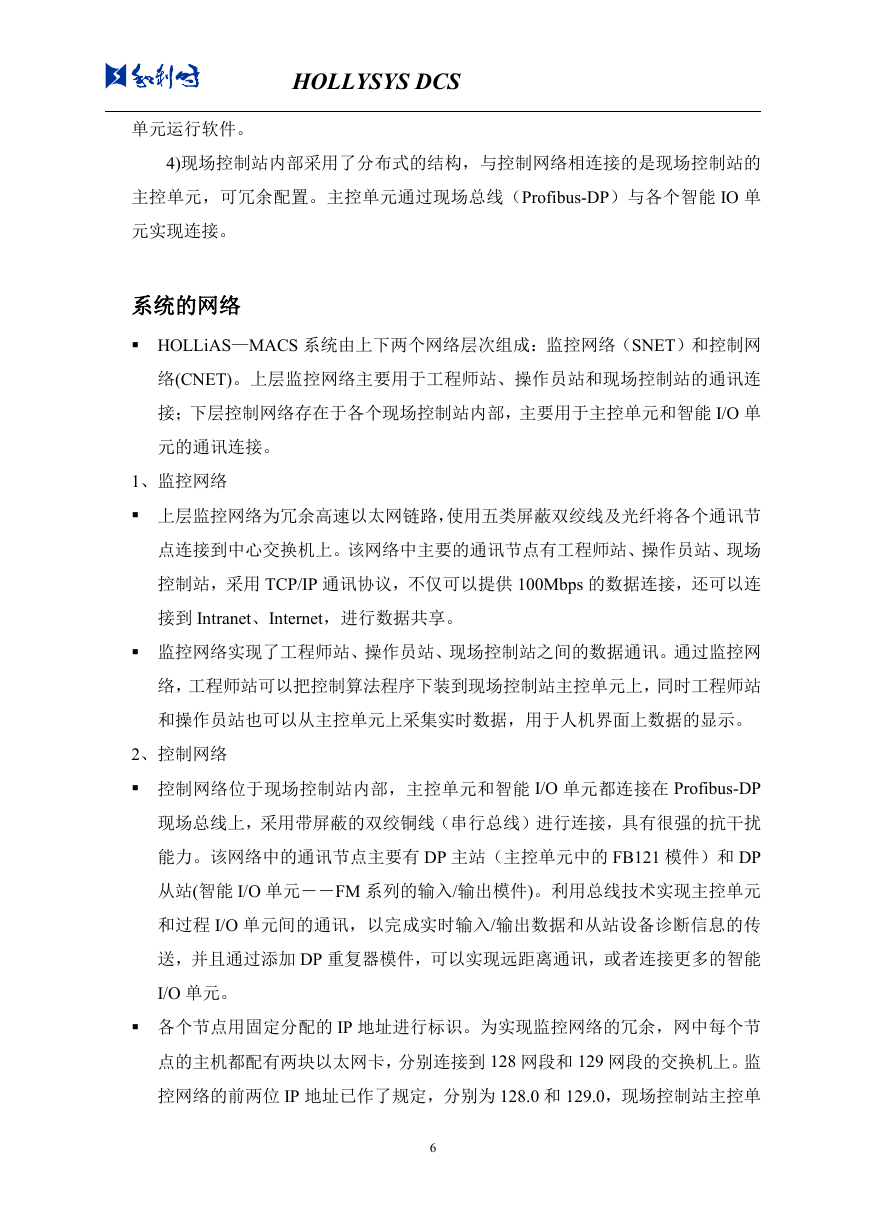

一般我们将一个现场控制站里相互冗余的两个主控单元分别成为 A 机、B 机。

它们的 IP 地址设置是通过一个拨码开关来实现的,具体设置如表 1.1 所示。对

于工程师站和操作员站的计算机,我们把它看作同一类计算机,进行统一编号。

#10 站主 控单

#11 站 主 控 单

#12 站主 控单

元

元

元

#n 站主控单元

128.0.0.10

128.0.0.11

128.0.0.12

128.0.0.n

129.0.0.10

129.0.0.11

129.0.0.12

129.0.0.n

128.0.0.138

128.0.0.139

128.0.0.140

128.0.0.(128+n)

129.0.0.138

129.0.0.139

129.0.0.140

129.0.0.(128+n)

A 机

B 机

128 网

段

129 网

段

128 网

段

129 网

段

现场总线是连接智能现场设备和自动化系统的数字式、双向传输、多分支结构的

通信网络,它的关键标志是能支持双向、多节点、总线式的全数字通讯。随着计

算机技术、通信技术、集成电路技术、智能传感技术的发展,在工业控制领域产

生现场总线技术是一场革命,代表了一种具有突破意义的控制思想,改变传统

DCS 结构─→FCS 结构,真正做到“危险分散,控制分散,集中监控”。和利公

司完全自主知识产权的 Profibus-DP 技术,主站和从站物理层、链路层完全自主

开发,为国内第一家,其优点是:可以直接连接其它各大厂商的 PLC,如 Siemens,

VIPA, GE 等,目前已有数十个项目直接受益;可以通过耦合器或连接器方便接

入 Profibus-PA 智能变送器或执行器;集中安装或分布安装,仍由用户选择,节

7

�

HOLLYSYS DCS

省电缆;MACS 软件成功与 I/O 设备独立,添加硬件设备极为方便;I/O 设备变

成了标准的可以集成的 DCS 部件。 在 ProfiBus-DP 现场总线的应用开发中,和

利时公司于 2001 年任国际现场总线基金会常务委员会单位,自主开发给予

ProfiBus-DP 技术的主控制器、各种类型 I/O 卡件等,是国内第一家自主开发主

站和从站物理层、链路层产品的系统供应商。采用给予 ProfiBus-DP 现场总线技

术的产品后,HOLLiAS—MACS 系统可以方便的和其他生产厂家的智能仪表通

讯和进行数据交换;I/O 模块可以随用户现场需要集中安装或分散安装,节省大

量的电缆费用;可以通过耦合器或连接器方便接入 Profibus-PA 智能变送器或执

行器;MACS 软件成功与 I/O 设备独立,添加硬件设备极为方便;I/O 设备变成

了标准的可以集成的 DCS 部件。

硬件介绍(以 FM 系列为例)

机笼单元是主控单元 FM801 和电源模块 FM910、FM920 的安装机笼,实现主控单元、

电源模块的冗余配置和电源模块间的均流。主从冗余的两个 FM801 和冗余联用的电源

模块 FM910、FM920 插在机笼单元的相应槽位中,形成一个完整的冗余控制结构。

一个 FM301 机笼中有 8 个槽位,每个槽位有一个 64 针插座,连接相应的模块。最左边

两个槽插入两块主从冗余主控单元模块 FM801。剩下槽位插入电源模块,依次定义为

1#电源、2#电源、3#电源、4#电源、5#电源、6#电源,其中 1#2#电源是系统电源,提

供 24VDC,选用 FM910;后面电源是现场电源,提供 48VDC/ 24VDC ,根据不同的

电压要求,选用 FM920 或 FM910。

8

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc