B-64604CM-1/01

安全使用须知

警告、注意和注释

一般警告和注意

与编程有关的警告和注意

与操作有关的警告和注意

与日常维护有关的警告

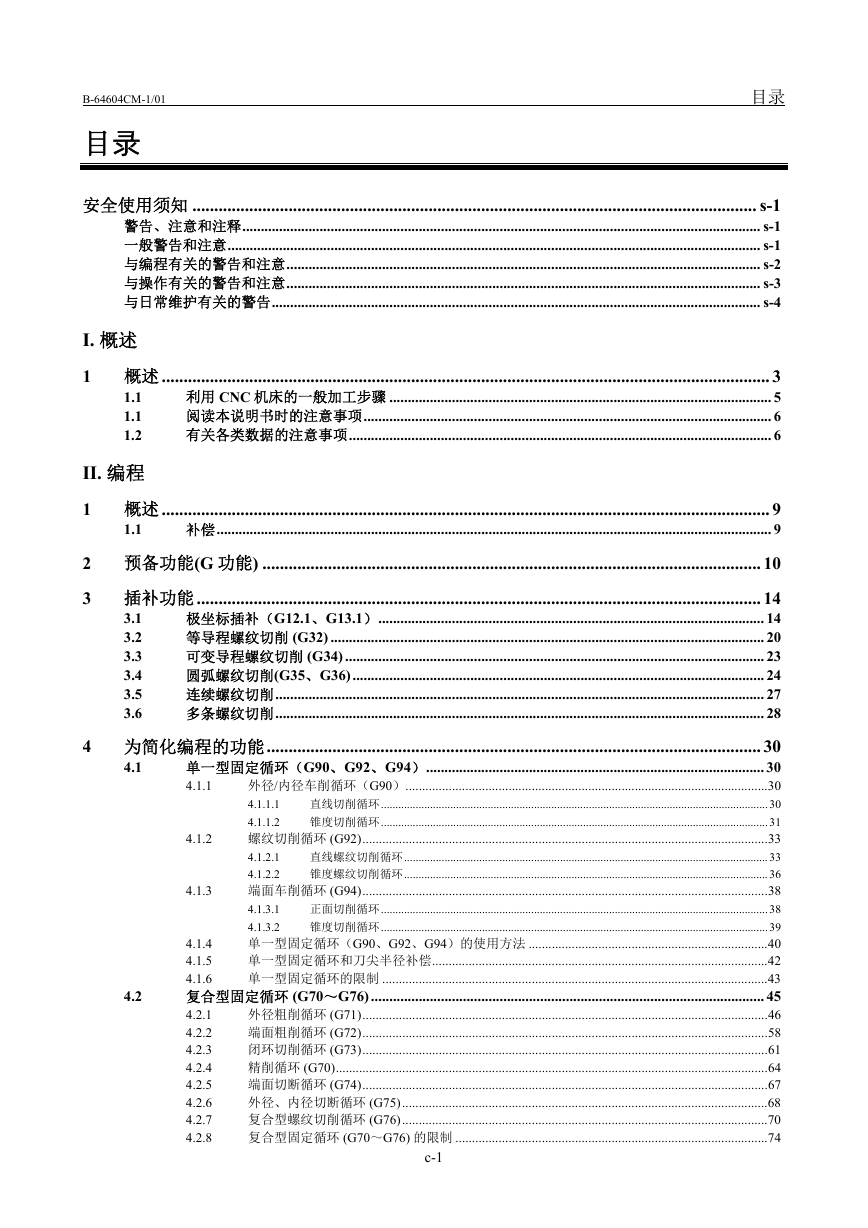

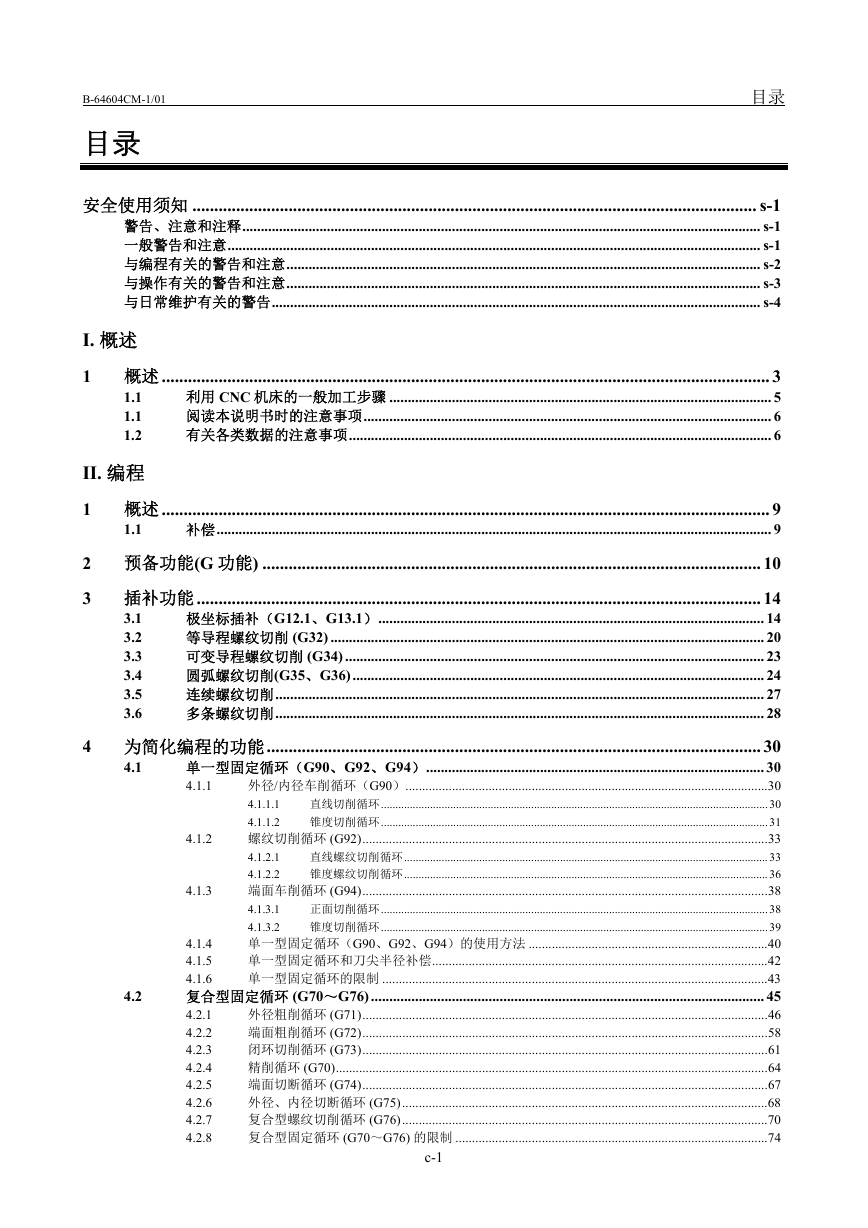

目录

I. 概述

1 概述

1.1 利用CNC机床的一般加工步骤

1.2 阅读本说明书时的注意事项

1.3 有关各类数据的注意事项

II. 编程

1 概述

1.1 补偿

2 预备功能(G功能)

3 插补功能

3.1 极坐标插补(G12.1、G13.1)

3.2 等导程螺纹切削 (G32)

3.3 可变导程螺纹切削 (G34)

3.4 圆弧螺纹切削(G35、G36)

3.5 连续螺纹切削

3.6 多条螺纹切削

4 为简化编程的功能

4.1 单一型固定循环(G90、G92、G94)

4.1.1 外径/内径车削循环(G90)

4.1.1.1 直线切削循环

4.1.1.2 锥度切削循环

4.1.2 螺纹切削循环 (G92)

4.1.2.1 直线螺纹切削循环

4.1.2.2 锥度螺纹切削循环

4.1.3 端面车削循环 (G94)

4.1.3.1 正面切削循环

4.1.3.2 锥度切削循环

4.1.4 单一型固定循环(G90、G92、G94)的使用方法

4.1.5 单一型固定循环和刀尖半径补偿

4.1.6 单一型固定循环的限制

4.2 复合型固定循环 (G70~G76)

4.2.1 外径粗削循环 (G71)

4.2.2 端面粗削循环 (G72)

4.2.3 闭环切削循环 (G73)

4.2.4 精削循环 (G70)

4.2.5 端面切断循环 (G74)

4.2.6 外径、内径切断循环 (G75)

4.2.7 复合型螺纹切削循环 (G76)

4.2.8 复合型固定循环 (G70~G76) 的限制

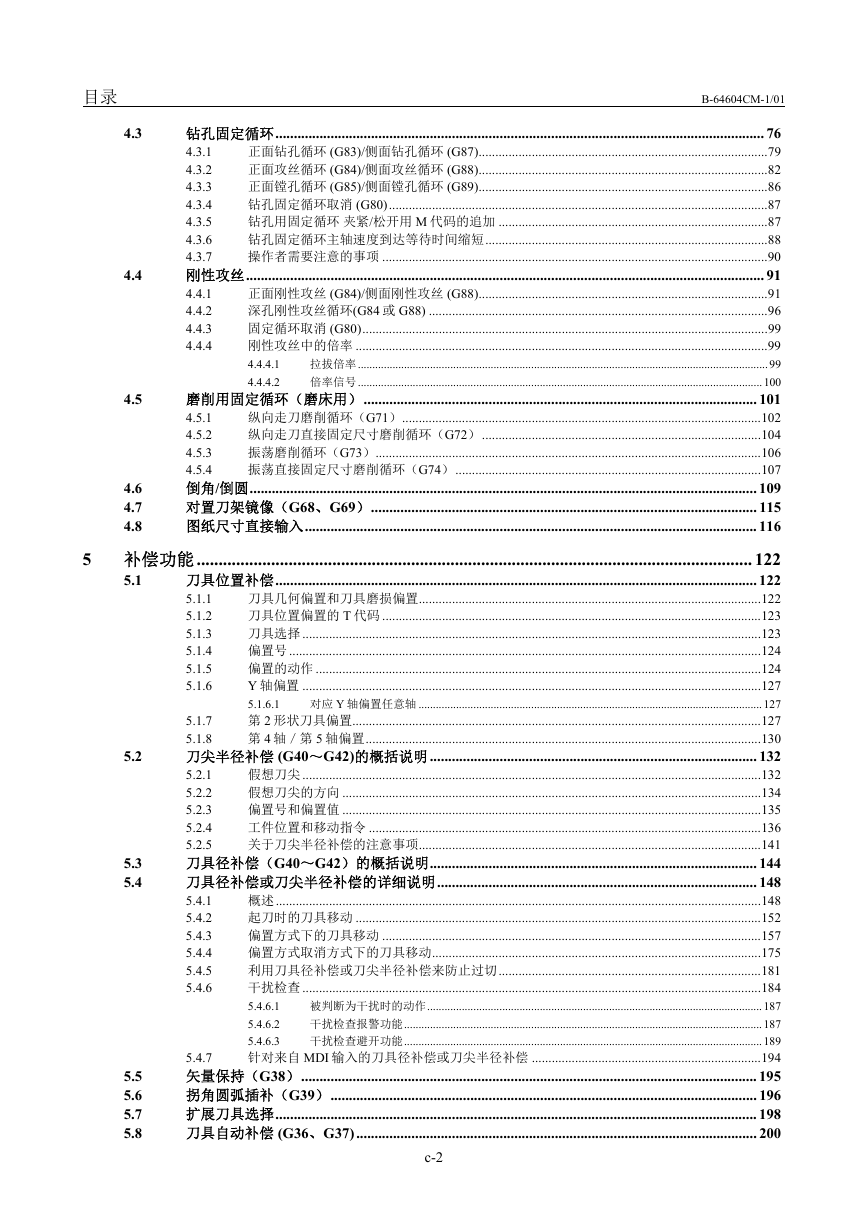

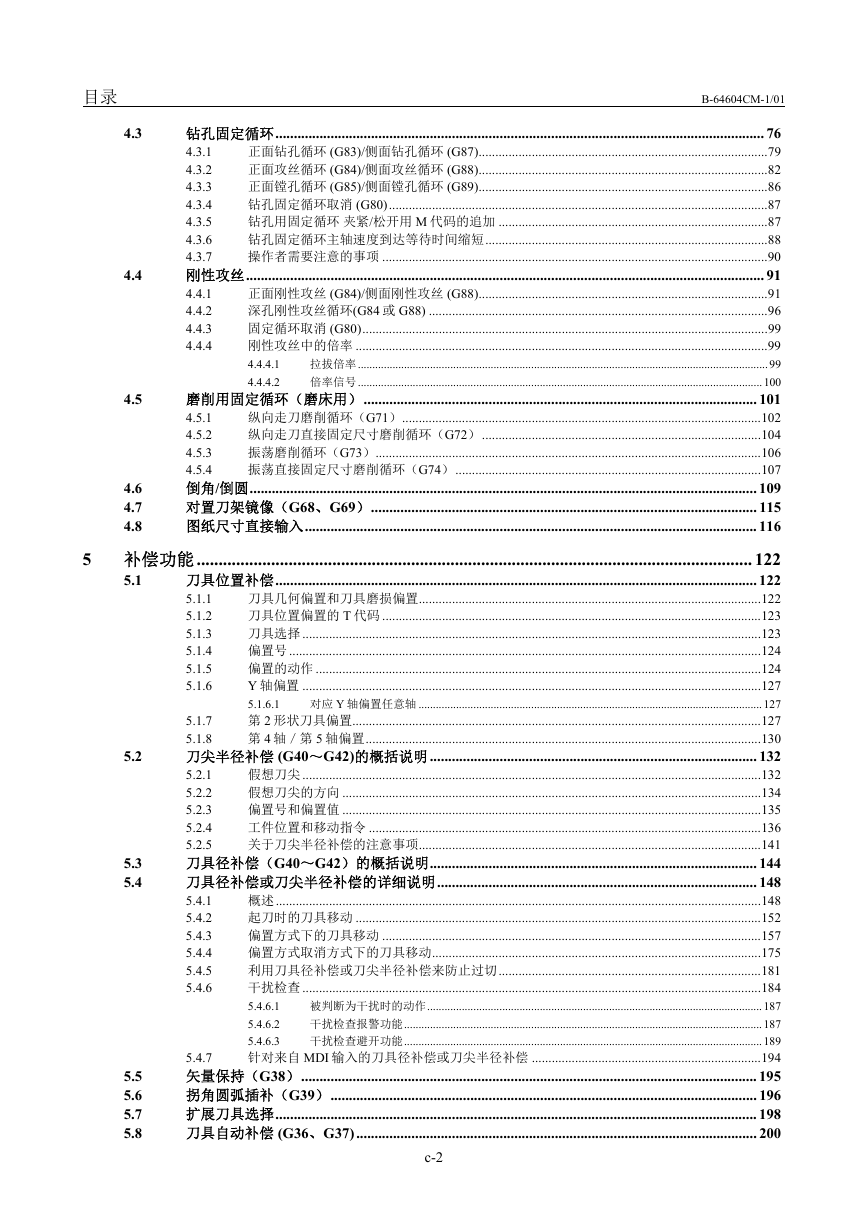

4.3 钻孔固定循环

4.3.1 正面钻孔循环 (G83)/侧面钻孔循环 (G87)

4.3.2 正面攻丝循环 (G84)/侧面攻丝循环 (G88)

4.3.3 正面镗孔循环 (G85)/侧面镗孔循环 (G89)

4.3.4 钻孔固定循环取消 (G80)

4.3.5 钻孔用固定循环 夹紧/松开用M代码的追加

4.3.6 钻孔固定循环主轴速度到达等待时间缩短

4.3.7 操作者需要注意的事项

4.4 刚性攻丝

4.4.1 正面刚性攻丝 (G84)/侧面刚性攻丝 (G88)

4.4.2 深孔刚性攻丝循环(G84或G88)

4.4.3 固定循环取消 (G80)

4.4.4 刚性攻丝中的倍率

4.4.4.1 拉拔倍率

4.4.4.2 倍率信号

4.5 磨削用固定循环(磨床用)

4.5.1 纵向走刀磨削循环(G71)

4.5.2 纵向走刀直接固定尺寸磨削循环(G72)

4.5.3 振荡磨削循环(G73)

4.5.4 振荡直接固定尺寸磨削循环(G74)

4.6 倒角/倒圆

4.7 对置刀架镜像(G68、G69)

4.8 图纸尺寸直接输入

5 补偿功能

5.1 刀具位置补偿

5.1.1 刀具几何偏置和刀具磨损偏置

5.1.2 刀具位置偏置的T代码

5.1.3 刀具选择

5.1.4 偏置号

5.1.5 偏置的动作

5.1.6 Y轴偏置

5.1.6.1 对应Y轴偏置任意轴

5.1.7 第2形状刀具偏置

5.1.8 第4轴/第5轴偏置

5.2 刀尖半径补偿 (G40~G42)的概括说明

5.2.1 假想刀尖

5.2.2 假想刀尖的方向

5.2.3 偏置号和偏置值

5.2.4 工件位置和移动指令

5.2.5 关于刀尖半径补偿的注意事项

5.3 刀具径补偿(G40~G42)的概括说明

5.4 刀具径补偿或刀尖半径补偿的详细说明

5.4.1 概述

5.4.2 起刀时的刀具移动

5.4.3 偏置方式下的刀具移动

5.4.4 偏置方式取消方式下的刀具移动

5.4.5 利用刀具径补偿或刀尖半径补偿来防止过切

5.4.6 干扰检查

5.4.6.1 被判断为干扰时的动作

5.4.6.2 干扰检查报警功能

5.4.6.3 干扰检查避开功能

5.4.7 针对来自MDI输入的刀具径补偿或刀尖半径补偿

5.5 矢量保持(G38)

5.6 拐角圆弧插补(G39)

5.7 扩展刀具选择

5.8 刀具自动补偿 (G36、G37)

6 Series 10/11格式下的存储器运行

6.1 Series 10/11指令格式的地址和指令值范围

6.2 子程序调用

6.3 单一型固定循环

6.3.1 外径/内径车削循环(G90)

6.3.1.1 直线切削循环

6.3.1.2 锥度切削循环

6.3.2 螺纹切削循环 (G92)

6.3.2.1 直线螺纹切削循环

6.3.2.2 锥度螺纹切削循环

6.3.3 端面车削循环(G94)

6.3.3.1 正面切削循环

6.3.3.2 锥度切削循环

6.3.4 单一型固定循环的使用方法

6.3.5 单一型固定循环和刀尖半径补偿

6.3.6 单一型固定循环的限制

6.4 复合型固定循环

6.4.1 外径粗削循环 (G71)

6.4.2 端面粗削循环(G72)

6.4.3 闭环切削循环 (G73)

6.4.4 精削循环 (G70)

6.4.5 端面切断循环 (G74)

6.4.6 外径、内径切断循环 (G75)

6.4.7 复合型螺纹切削循环 (G代码体系A/B:G76)

6.4.8 复合型固定循环中的限制事项

6.5 钻孔固定循环

6.5.1 钻孔循环,定点镗孔(G81)

6.5.2 钻孔循环,镗阶梯孔(G82)

6.5.3 钻深孔循环 (G83)

6.5.4 高速钻深孔循环(G83.1)

6.5.5 攻丝循环(G84)

6.5.6 刚性攻丝循环(G84.2)

6.5.7 镗孔循环 (G85)

6.5.8 镗孔循环 (G89)

6.5.9 钻孔固定循环取消 (G80)

6.5.10 操作者需要注意的事项

7 轴控制功能

7.1 多边形加工 (G50.2,G51.2)

8 多路径控制功能

8.1 均衡切削(G68、G69)

III. 操作

1 输入/输出数据

1.1 在各画面上的输入/输出操作

1.1.1 输入/输出Y轴偏置数据

1.1.1.1 输入Y轴偏置数据

1.1.1.2 输出Y轴偏置数据

1.1.2 输入/输出刀具补偿/第2形状数据

1.1.2.1 输入刀具补偿/第2形状数据

1.1.2.2 输出刀具补偿/第2形状数据

1.1.3 输入/输出第4 轴/第5 轴偏置

1.1.3.1 输入第4 轴/第5 轴偏置数据

1.1.3.2 输出第4 轴/第5 轴偏置数据

1.2 在ALL IO画面上的输入/输出操作

1.2.1 输入/输出Y轴偏置数据

1.2.2 输入/输出刀具补偿/第2形状数据

2 显示和设定数据

2.1 按下功能键显示的画面

2.1.1 显示和设定刀具偏置值

2.1.2 刀具位置偏置值的直接输入

2.1.3 刀具偏置值的测量值直接输入B功能

2.1.4 偏置值的计数器输入

2.1.5 设定工件坐标系偏移值

2.1.6 设定刀具补偿/第2形状偏置值

2.1.7 设定Y轴偏置值

2.1.8 设定第4 轴/第5 轴偏置量

2.1.9 卡盘尾架屏障

附录

A 参数

A.1 参数的说明

A.2 数据类型

A.3 标准参数设定表

B 程序指令中包含地址P的功能一览

B.1 G代码的自变量中包含地址P的功能一览表

B.2 M代码, S代码的自变量中包含地址P的功能一览表

索引

说明书改版履历

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc