浙江大学光电信息工程学系博士生光学专题报告 刘 东

光学非球面(自由曲面)加工技术简介

刘 东*

浙江大学现代光学仪器国家重点实验室 浙江 杭州 310027

摘要:光学非球面对于提高光学系统整体性能方面有着举足轻重的作用。随着最近几十年来

光学非球面加工技术的迅速发展,其已广泛应用于科学研究、国防军工、工业生产及日常生

活等诸多领域。本文介绍了非球面的基础概念及目前国内外非球面加工方面的主要方法,重

点介绍了每种方法的核心思想、工作流程、加工精度以及应用领域等,并对大部分方法作了

性能评价和发展展望。最后,对非球面加工过程中的检测问题也进行了一些探讨。

关键字:光学非球面;非球面加工;非球面检测;数控加工

中图分类号:TG58

Review of optical manufacturing for aspheric surfaces

State Key Lab. Of Modern Optical Instrumentation, Zhejiang Univ., 310027, China

Dong Liu

Abstract: The performance of optical systems benefits much from the use of

aspherics. With the development of optical manufacturing, the aspherics have played

important role in scientific researches, national defence, industries, daily life, and so

on. This paper begins with the introduction of asphercal surfaces and the mainly used

technologies of production in the world. The primary method, operation process,

precision of fabrication and application area is all described in detail. The evaluation

and future developing trend are also given. Finally, some testing methods for aspheric

surfaces are also given.

Key words: aspheric; aspheric manufacturing; aspheric testing; computer control

fabrication

1 引言

1.1 什么是非球面[1]

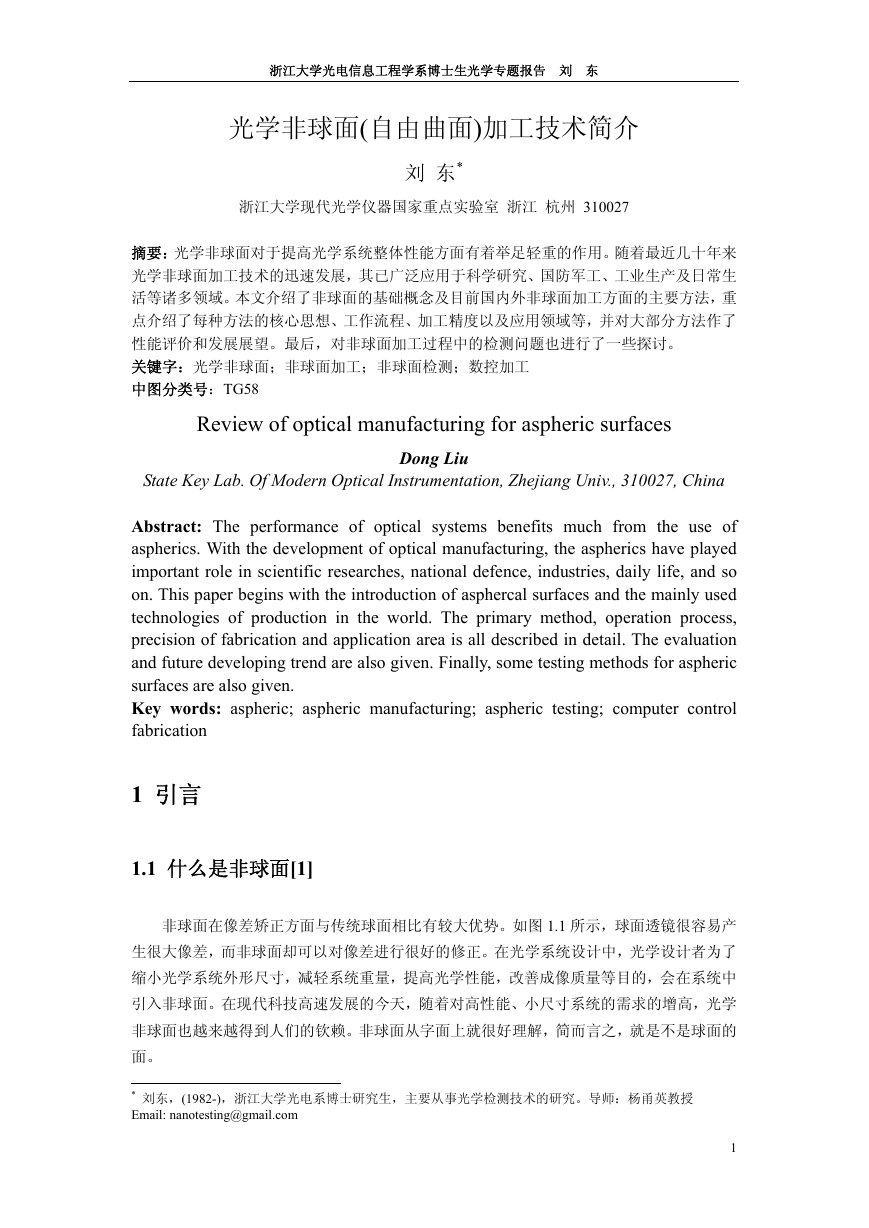

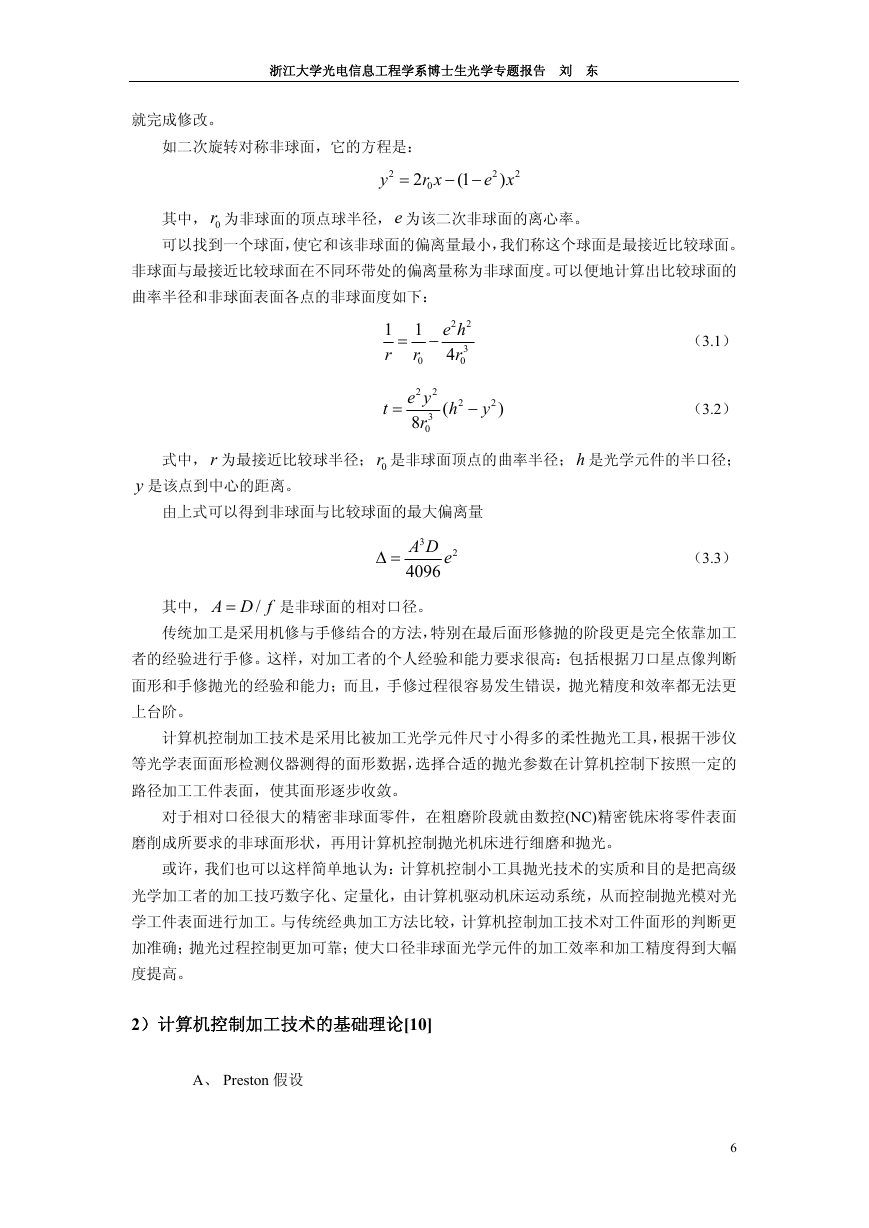

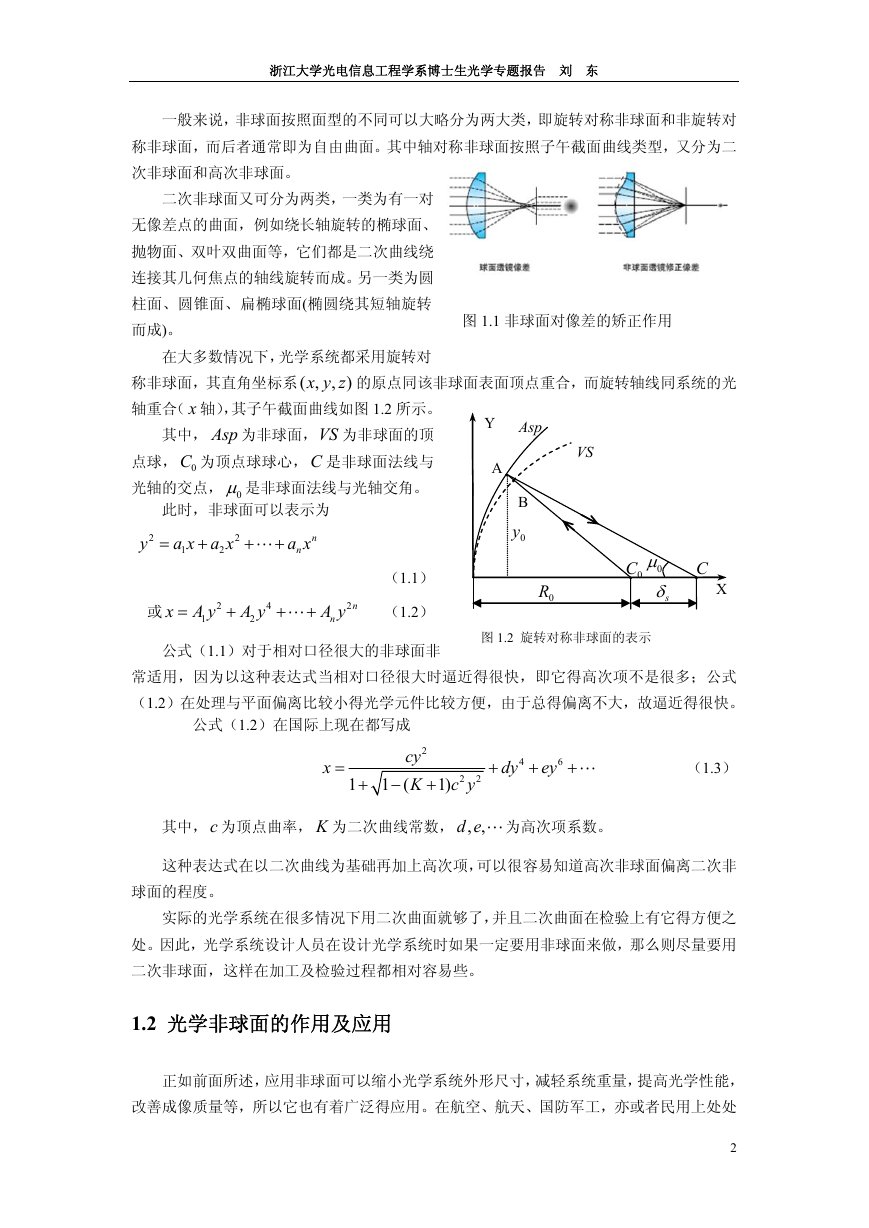

非球面在像差矫正方面与传统球面相比有较大优势。如图 1.1 所示,球面透镜很容易产

生很大像差,而非球面却可以对像差进行很好的修正。在光学系统设计中,光学设计者为了

缩小光学系统外形尺寸,减轻系统重量,提高光学性能,改善成像质量等目的,会在系统中

引入非球面。在现代科技高速发展的今天,随着对高性能、小尺寸系统的需求的增高,光学

非球面也越来越得到人们的钦赖。非球面从字面上就很好理解,简而言之,就是不是球面的

面。

* 刘东,(1982-),浙江大学光电系博士研究生,主要从事光学检测技术的研究。导师:杨甬英教授

Email: nanotesting@gmail.com

1

�

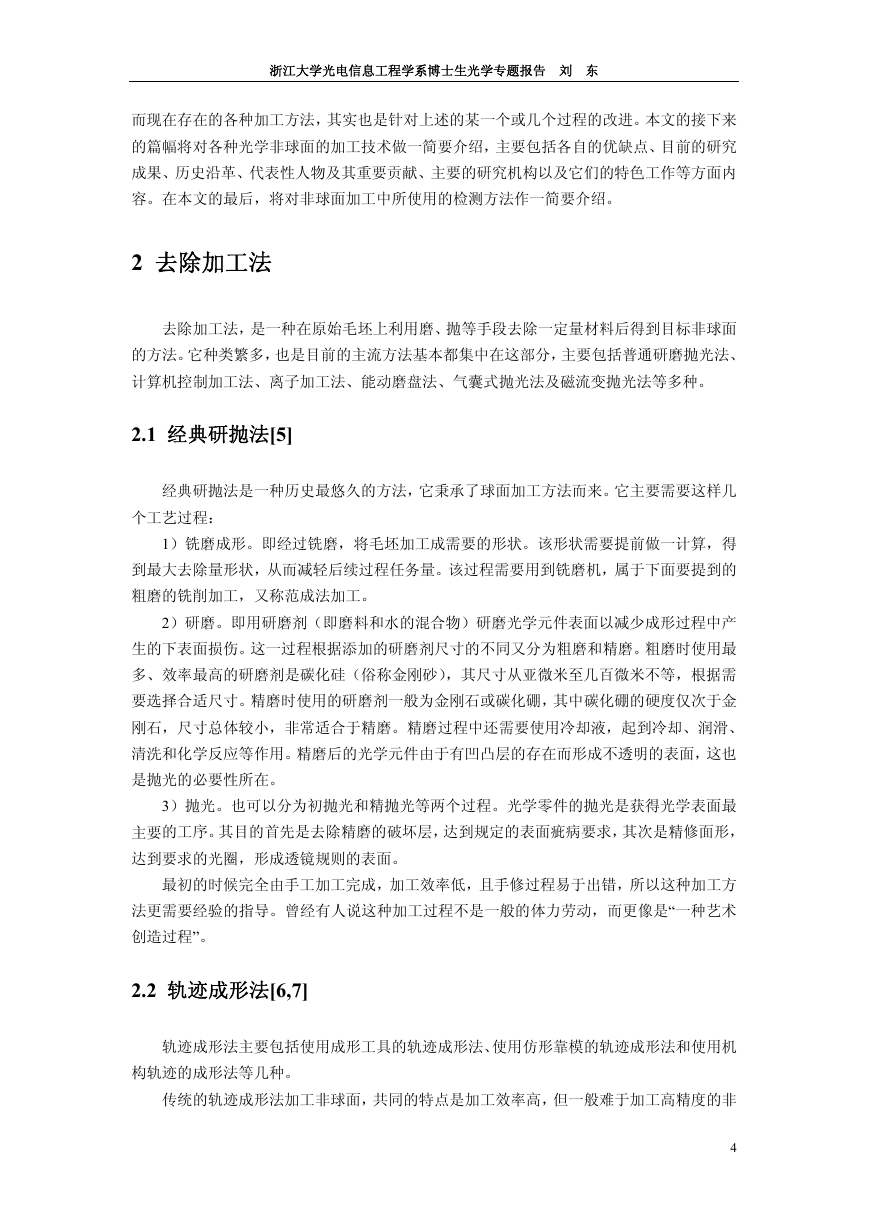

称非球面,其直角坐标系( ,

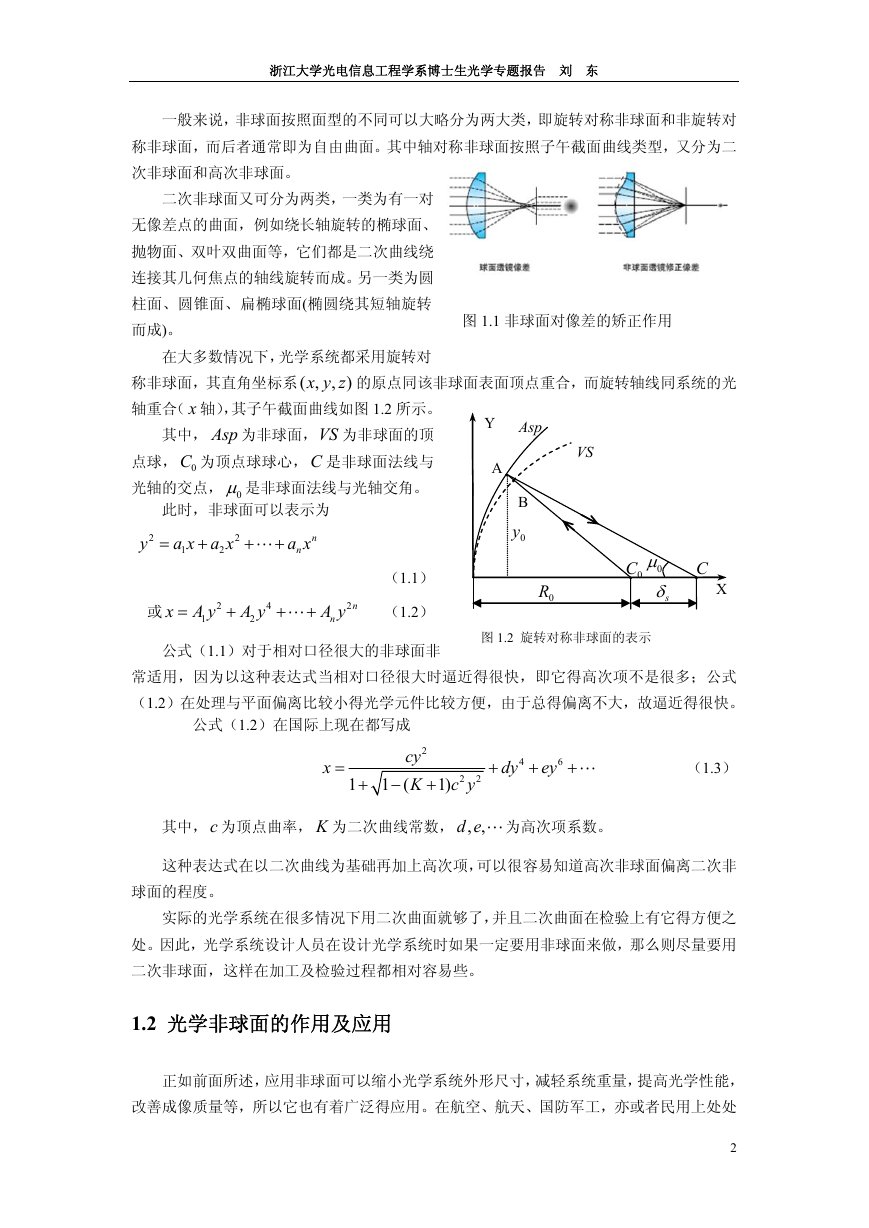

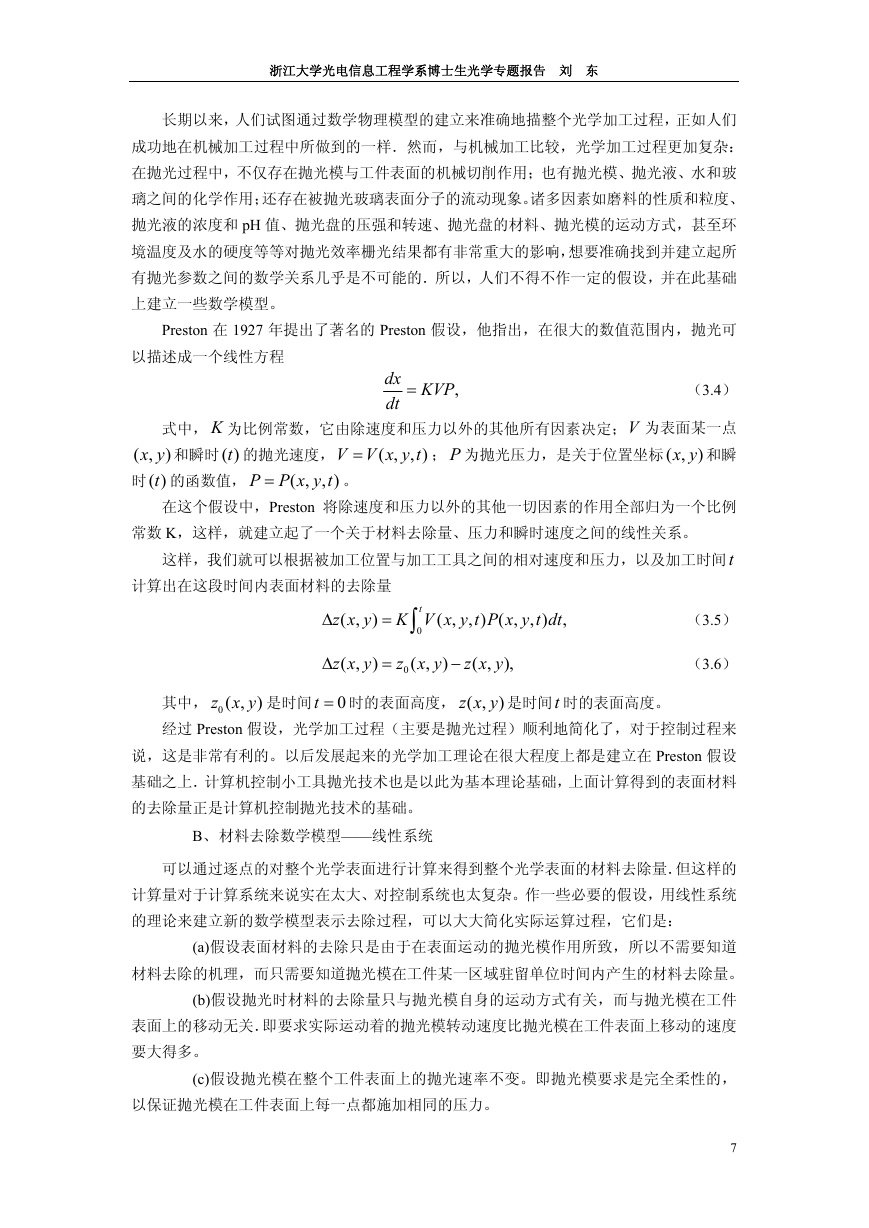

轴重合( x 轴),其子午截面曲线如图 1.2 所示。

其中, Asp 为非球面, 为非球面的顶

点球, 为顶点球球心, 是非球面法线与

0μ 是非球面法线与光轴交角。

光轴的交点,

VS

C

0C

此时,非球面可以表示为

a x a x

1

2

+

a x

n

+

+

=

n

2

2

y

(1.1)

VS

Y

Asp

A

. .

B

0y

0R

.

0C

0μ

sδ

.

C

X

图 1.2 旋转对称非球面的表示

浙江大学光电信息工程学系博士生光学专题报告 刘 东

一般来说,非球面按照面型的不同可以大略分为两大类,即旋转对称非球面和非旋转对

称非球面,而后者通常即为自由曲面。其中轴对称非球面按照子午截面曲线类型,又分为二

次非球面和高次非球面。

二次非球面又可分为两类,一类为有一对

无像差点的曲面,例如绕长轴旋转的椭球面、

抛物面、双叶双曲面等,它们都是二次曲线绕

连接其几何焦点的轴线旋转而成。另一类为圆

柱面、圆锥面、扁椭球面(椭圆绕其短轴旋转

而成)。

在大多数情况下,光学系统都采用旋转对

图 1.1 非球面对像差的矫正作用

x y z 的原点同该非球面表面顶点重合,而旋转轴线同系统的光

, )

或

x A y

1

=

2

+

4

A y

2

+

+

2

n

A y

n

(1.2)

公式(1.1)对于相对口径很大的非球面非

常适用,因为以这种表达式当相对口径很大时逼近得很快,即它得高次项不是很多;公式

(1.2)在处理与平面偏离比较小得光学元件比较方便,由于总得偏离不大,故逼近得很快。

公式(1.2)在国际上现在都写成

cy

K

1 (

−

=

+

1

x

2

+

1)

c y

2

2

+

4

dy

ey+

+

6

(1.3)

其中, 为顶点曲率, 为二次曲线常数,

K

c

,d e

,

为高次项系数。

这种表达式在以二次曲线为基础再加上高次项,可以很容易知道高次非球面偏离二次非

球面的程度。

实际的光学系统在很多情况下用二次曲面就够了,并且二次曲面在检验上有它得方便之

处。因此,光学系统设计人员在设计光学系统时如果一定要用非球面来做,那么则尽量要用

二次非球面,这样在加工及检验过程都相对容易些。

1.2 光学非球面的作用及应用

正如前面所述,应用非球面可以缩小光学系统外形尺寸,减轻系统重量,提高光学性能,

改善成像质量等,所以它也有着广泛得应用。在航空、航天、国防军工,亦或者民用上处处

2

�

浙江大学光电信息工程学系博士生光学专题报告 刘 东

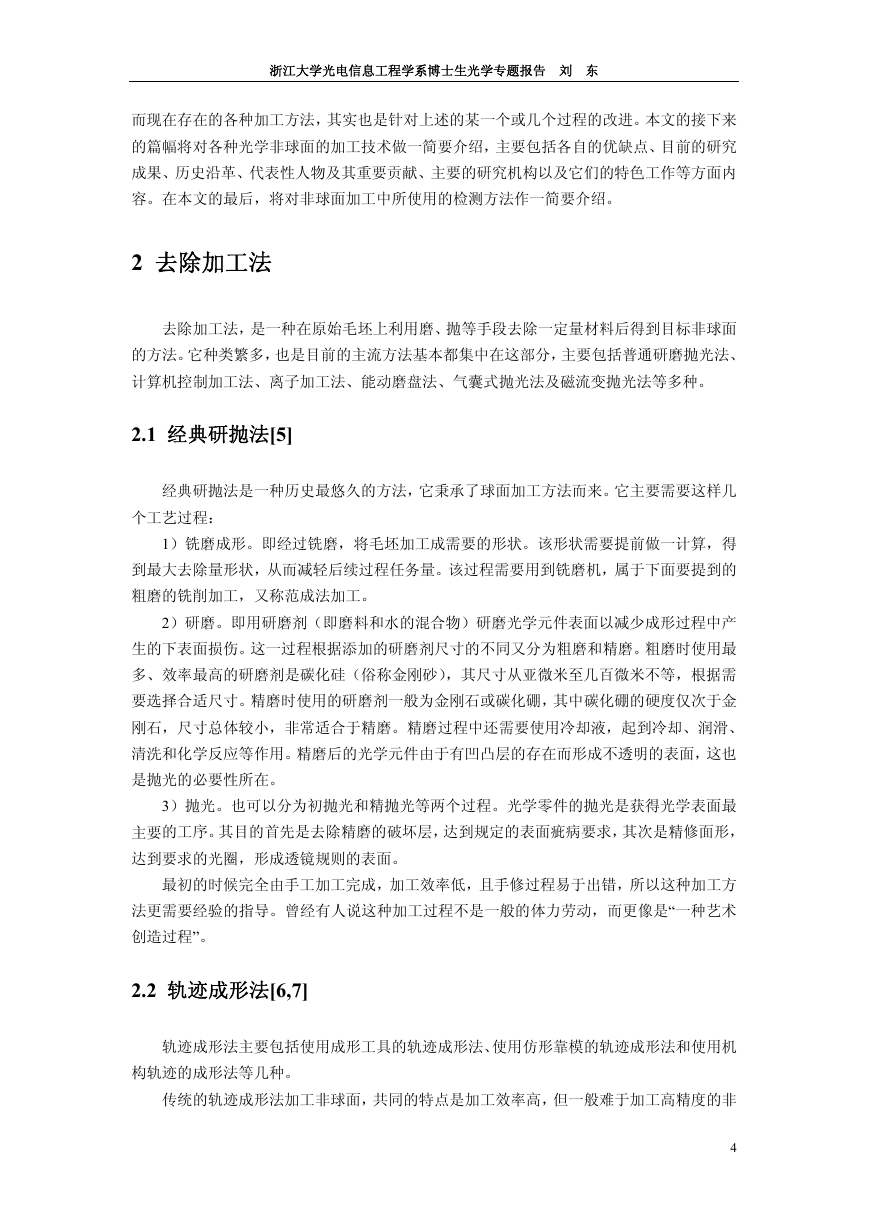

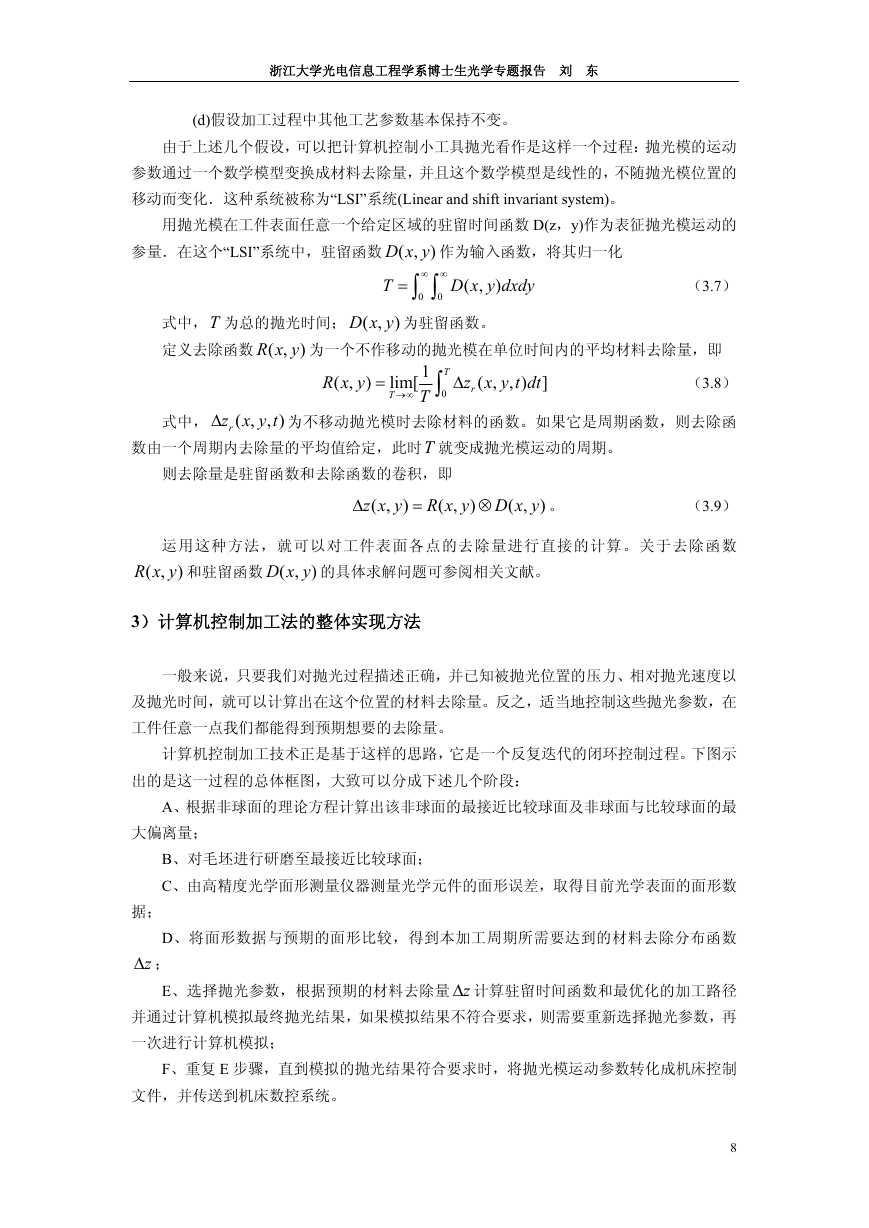

都有非球面得身影,并且在很多时候其发挥着不可替代的作用。如 Hubble Space Telescope[2]

及正在研制的 Large Binocular

Telescope[3](图 1.3 为 Large

Binocular Telescope 的第一个

主镜,该主镜直径 8.3 米,加

工 于 美 国 亚 利 桑 那 大 学 的

Steward 天文台镜面实验室)

等各种大型望远镜、卫星上所

图 1.3 LBT Primary Mirror: The first 8.3 meter mirror and the team

who cast it at the Steward Observatory Mirror Laboratory beneath the

University of Arizona football stadium.

使用的很多空间遥感相机、

ICF 系统中使用的大量的非球

等等,都是非球面在现代世界中举足轻重的作用和广泛应用的例子。

面元件以及投影照明等民用系统中使用的数量巨大的非球面

1.3 非球面的加工技术

众所周知,光学零件的加工比机械零件的加工难得多。目前的光学加工技术,一般对

球面或平面要求达到高的表面质量或高精度面形并不难,可是对一些面形复杂的光学零件,

要求同时达到很高的表面质量和很高的面形精度则比较困难。

非球面的加工问题是个古老而又极具生命力的问题。当前

公认的难题,但并不是所有非球面光学零件的加工都难。光学系统中采用的非球面光学

,非球面光学零件加工是国

内外

零件的种类很多,有些非球面光学零件的加工并不难,例如圆柱面镜、圆锥面镜等。一般非

球面光学零件加工难是指轴对称二次和高次非球面或离轴二次和高次非球面或有些甚至是

自由曲面。

圆是二次

曲线中最简单的一种,其半径是一个常数,有无数个对称轴线。对光学球面的

,虽然它保证面形精度不像加工高精度光学圆柱面或圆锥面镜那样容易,但由于球面有

加工

无数个对称轴线,所以能采用对磨和对研的精磨和抛光加工方法。

其他二次曲线和高次曲线成形的非球面光学零件,由于其子午截

面曲线为椭圆、抛物线、

双曲

线或高次曲线,其曲率半径是变化的,而且只有一条对称轴线,所以无法应用球面零件

的磨轮包络线的范成法粗磨,也不能采用对磨和对研的精磨和抛光方法。这是加工二次曲线

和高次曲线成形的非球面光学零件比加工球面光学零件难的原因。

当然,对于非旋转对称曲面以及自由曲面来说,由于轴的位置的

用传统的研抛的方法来加工。

纵观非球面加工研究的近 400 年

的历史,按照成型后的非球面相对于其原始毛坯在形状

确定都是非常难的,更

难以

上的不同,非球面加工方法大体上可以分为去除加工法、成形加工法和附加加工法等三种。

去除加工法,是一种在原始毛坯上利用磨、抛等手段去除一定量材料后得到目标非球面的方

法。成形加工法,是一种将高精度模具的非球面面型复制到被加工材料上的一种方法,主要

有塑料注射成形和玻璃模压成形等。附加加工法,即在原始毛坯上附加一定量材料,从而得

到目标非球面的方法,主要包括真空镀膜法[4]等。

光学零件的加工工艺过程,一般来说都包括毛坯

的制备、粗磨、精磨、抛光等几部分[5],

3

�

浙江大学光电信息工程学系博士生光学专题报告 刘 东

而现

在存在的各种加工方法,其实也是针对上述的某一个或几个过程的改进。本文的接下来

的篇幅将对各种光学非球面的加工技术做一简要介绍,主要包括各自的优缺点、目前的研究

成果、历史沿革、代表性人物及其重要贡献、主要的研究机构以及它们的特色工作等方面内

容。在本文的最后,将对非球面加工中所使用的检测方法作一简要介绍。

2 去除加工法

去除加工法,是一种在原始毛坯上利用磨、抛等手段去除一定量材料后得到目标非球面

法。它种类繁多,也是目前的主流方法基本都集中在这部分,主要包括普通研磨抛光法、

的方

计算机控制加工法、离子加工法、能动磨盘法、气囊式抛光法及磁流变抛光法等多种。

2.1 经典研抛法[5]

经典研抛法是一种历史最悠久的方法,它秉承了球面加工方法而来。它主要需要这样几

艺过程:

1)铣磨成

大去除量形状,从而减轻后续过程任务量。该过程需要用到铣磨机,属于下面要提到的

形。即经过铣磨,将毛坯加工成需要的形状。该形状需要提前做一计算,得

到最

粗磨的铣削加工,又称范成法加工。

2)研磨。即用研磨剂(即磨料和

下表面损伤。这一过程根据添加的研磨剂尺寸的不同又分为粗磨和精磨。粗磨时使用最

水的混合物)研磨光学元件表面以减少成形过程中产

个工

生的

多、效率最高的研磨剂是碳化硅(俗称金刚砂),其尺寸从亚微米至几百微米不等,根据需

要选择合适尺寸。精磨时使用的研磨剂一般为金刚石或碳化硼,其中碳化硼的硬度仅次于金

刚石,尺寸总体较小,非常适合于精磨。精磨过程中还需要使用冷却液,起到冷却、润滑、

清洗和化学反应等作用。精磨后的光学元件由于有凹凸层的存在而形成不透明的表面,这也

是抛光的必要性所在。

3)抛光。也可以分

的工序。其目的首先是去除精磨的破坏层,达到规定的表面疵病要求,其次是精修面形,

主要

达到要求的光圈,形成透镜规则的表面。

最初的时候完全由手工加工完成,加工

效率低,且手修过程易于出错,所以这种加工方

需要经验的指导。曾经有人说这种加工过程不是一般的体力劳动,而更像是“一种艺术

为初抛光和精抛光等两个过程。光学零件的抛光是获得光学表面最

法更

创造过程”。

2.2 轨迹成形法[6,7]

构轨

轨迹成形法主要包括使用成形工具的轨迹成形法、使用仿形靠模的轨迹成形法和使用机

迹的成形法等几种。

传统的轨迹成形法加工

非球面,共同的特点是加工效率高,但一般难于加工高精度的非

4

�

浙江大学光电信息工程学系博士生光学专题报告 刘 东

球面

零件,其根本原因在于加工所依据的轨迹的准确性差,轨迹转移精度不高,而且模具或

机构等的轨迹单一,只能加工一种尺寸一种形状的非球面,且可加工的材质有限,通用性差,

通常只用于中低精度非球面零件的批量生产。

由于该方法已经比较成熟,并且很传统,目

科院长春光机所和长春理工大学在做这方面的研究工作,如朴承镐教授等。

前国外对这方面研究的报道很少。国内主要

是中

3 计算机控制加工法

由于传统研抛法对经验有极大的依赖,并且即使经验丰富的人也不保证一定能达到加工

面形

要求,所以人们非常希望能找到一种方法可以抛开对经验的依赖。随着计算机技术的发

展,人们经过不懈努力和探索,发明了多种计算机控制加工非球面的方法,期望在加工效率、

精度上相对于传统加工方法有质的飞跃[8-10]。

3.1 计算机控制小磨头加工法

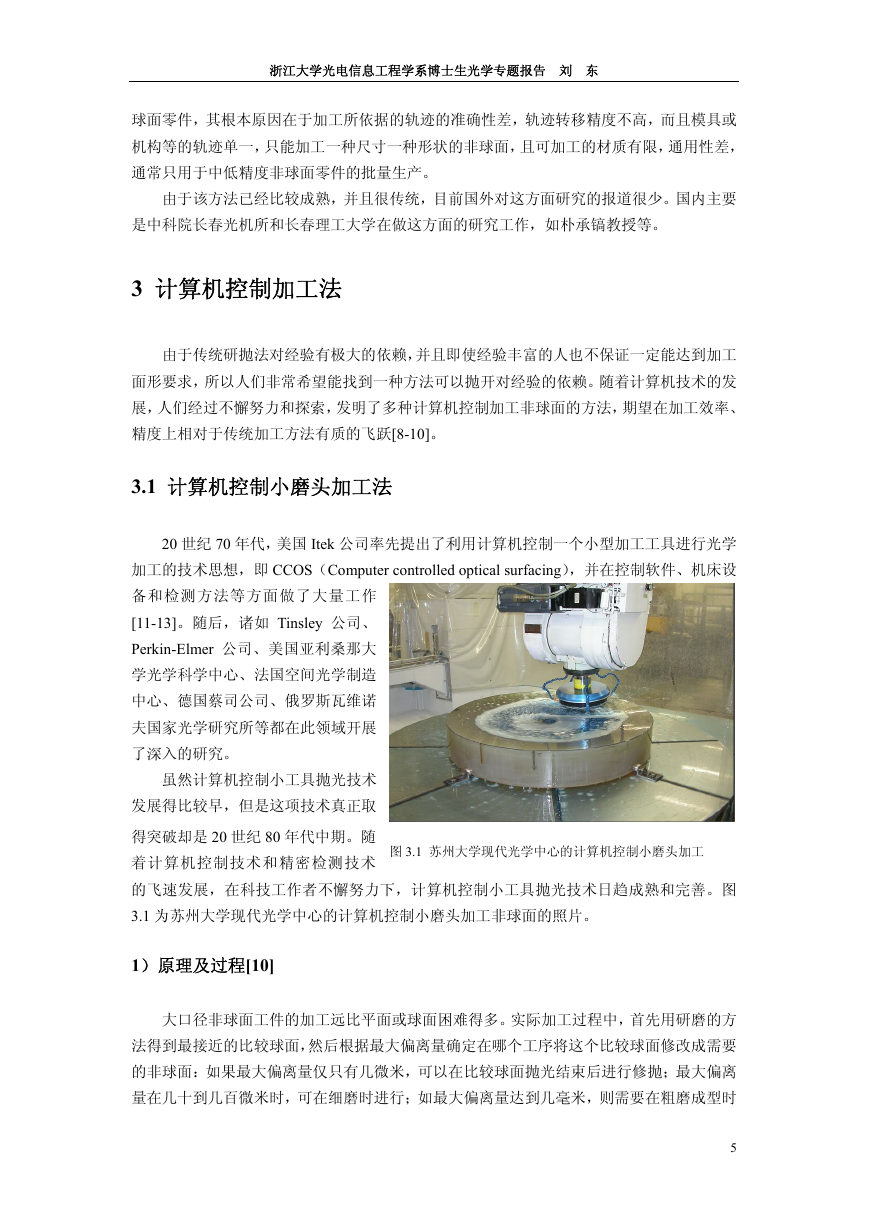

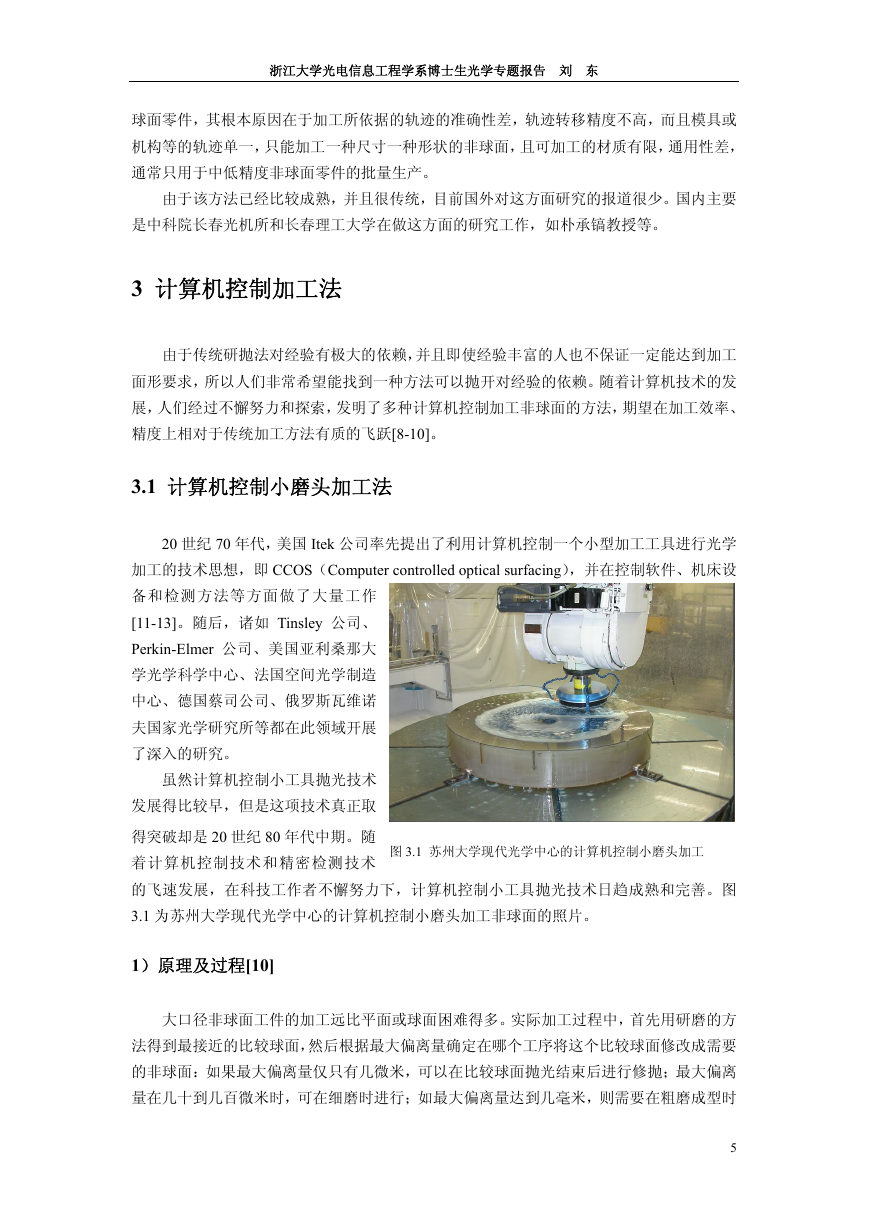

20 世纪 70 年代,美国 Itek 公司率先提出了利用计算机控制一个小型加工工具进行光学

的技术思想,即 CCOS(Computer controlled optical surfacing),并在控制软件、机床设

加工

备和检测方法等方面做了大量工作

[11-13]。随后,诸如 Tinsley 公司、

Perkin-Elmer 公司、美国亚利桑那大

学光学科学中心、法国空间光学制造

中心、德国蔡司公司、俄罗斯瓦维诺

夫国家光学研究所等都在此领域开展

了深入的研究。

虽然计算机控制

小工具抛光技术

发展

得比较早,但是这项技术真正取

得突破却是 20 世纪 80 年代中期。随

着计算机控制技术和精密检测技术

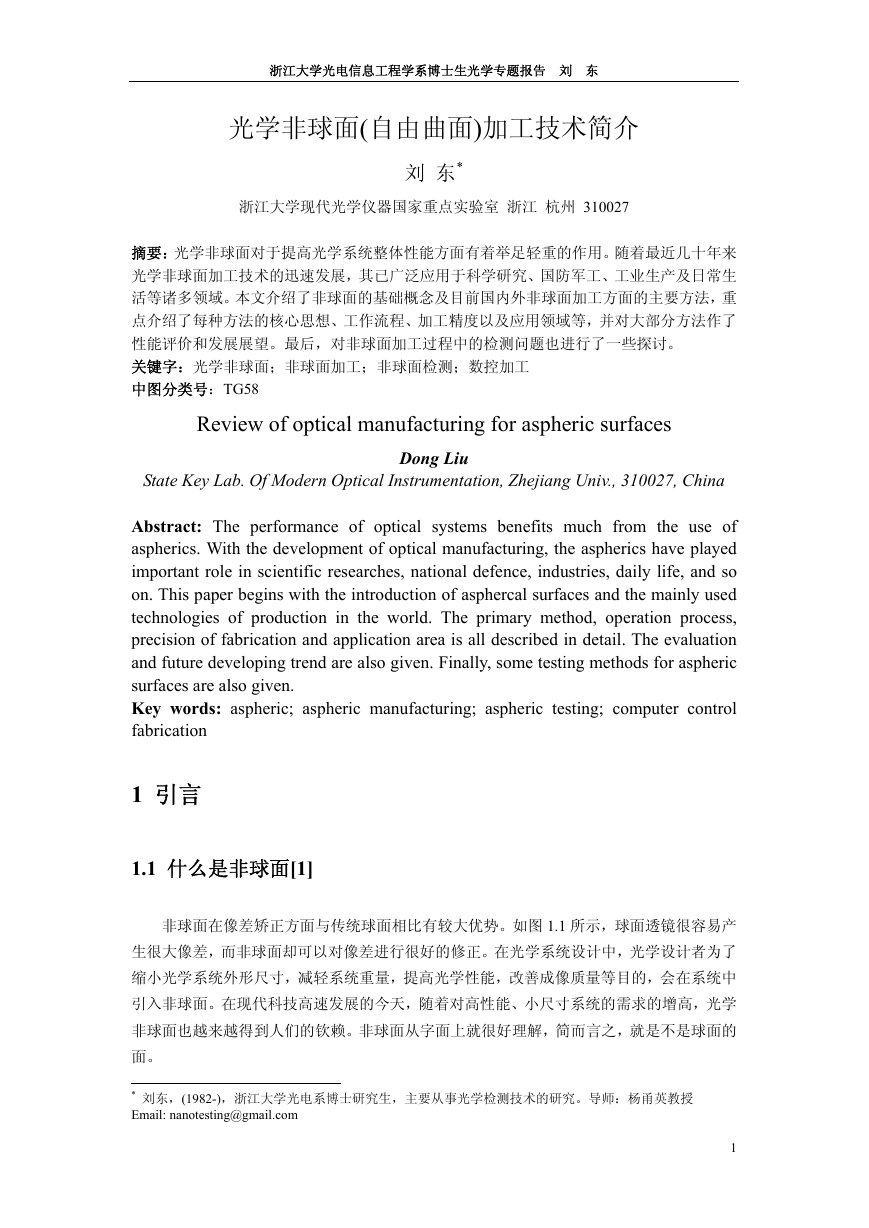

图 3.1 苏州大学现代光学中心的计算机控制小磨头加工

的飞速发展,在科技工作者不懈努力

3.1 为苏州大学现代光学中心的计算机控制小磨头加工非球面的照片。

下,计算机控制小工具抛光技术日趋成熟和完善。图

1)原理及过程[10]

大口径非球面工件的加工远比平面或球面困难得多。实际加工过程中,首先用研磨的方

法得

到最接近的比较球面,然后根据最大偏离量确定在哪个工序将这个比较球面修改成需要

的非球面:如果最大偏离量仅只有几微米,可以在比较球面抛光结束后进行修抛;最大偏离

量在几十到几百微米时,可在细磨时进行;如最大偏离量达到几毫米,则需要在粗磨成型时

5

�

浙江大学光电信息工程学系博士生光学专题报告 刘 东

就完成修改。

如二次旋转对称非球面,它的方程是:

r= 0

2

e

y

2

x

(1

− −

e x

)

2

2

0r

其中, 为非球面的顶点球半径, 为该二次非球面的离心率。

可以找到一个球面,使它和该非球面的偏离量最小,我们称这个球面

是最接近比较球面。

面与最接近比较球面在不同环带处的偏离量称为非球面度。可以便地计算出比较球面的

非球

曲率半径和非球面表面各点的非球面度如下:

1

r

=

1

r

00

−

2

e h

2

r

4

3

t

=

2

e y

2

r

8

3

0

2

(

h

2

− y

)

(3.1)

(3.2)

式中, 为最接近比较球半径; 是非球面顶点的曲率半径; 是光学元件的半口径;

r

0r

h

y 该点到中心的距离。

是

由上式可以得到非球面

与比较球面的最大偏离量

Δ =

3A D 2

e

4096

(3.3)

A D f

/

=

其中,

是非球面的相对口径。

传统加工是采用机修与手修结合的方法,特

别在最后面形修抛的阶段更是完全依靠加工

者的

经验进行手修。这样,对加工者的个人经验和能力要求很高:包括根据刀口星点像判断

面形和手修抛光的经验和能力;而且,手修过程很容易发生错误,抛光精度和效率都无法更

上台阶。

计算机

控制加工技术是采用比被加工光学元件尺寸小得多的柔性抛光工具,根据干涉仪

学表面面形检测仪器测得的面形数据,选择合适的抛光参数在计算机控制下按照一定的

等光

路径加工工件表面,使其面形逐步收敛。

磨削

对于相对口径很大的精密非球面零件,

成所要求的非球面形状,再用计算机控制抛光机床进行细磨和抛光。

或许,我们也可以这样简单地认为:计算机控制小工具抛光技术的实质

在粗磨阶段就由数控(NC)精密铣床将零件表面

和目的是把高级

光学

加工者的加工技巧数字化、定量化,由计算机驱动机床运动系统,从而控制抛光模对光

学工件表面进行加工。与传统经典加工方法比较,计算机控制加工技术对工件面形的判断更

加准确;抛光过程控制更加可靠;使大口径非球面光学元件的加工效率和加工精度得到大幅

度提高。

2)计算机控制加工技术的基础理论[10]

A、 Preston 假设

6

�

浙江大学光电信息工程学系博士生光学专题报告 刘 东

长期以来,人们试图通过数学物理模型的建立来准确地描整个光学加工过程,正如人们

成功地在机械加工过程中所做到的一样.然而,与机械加工比较,光学加工过程更加复杂:

在抛光过程中,不仅存在抛光模与工件表面的机械切削作用;也有抛光模、抛光液、水和玻

璃之间的化学作用;还存在被抛光玻璃表面分子的流动现象。诸多因素如磨料的性质和粒度、

抛光液的浓度和 pH 值、抛光盘的压强和转速、抛光盘的材料、抛光模的运动方式,甚至环

境温度及水的硬度等等对抛光效率栅光结果都有非常重大的影响,想要准确找到并建立起所

有抛光参数之间的数学关系几乎是不可能的.所以,人们不得不作一定的假设,并在此基础

上建立一些数学模型。

Preston 在 1927 年提出了著名的 Preston 假设,他指出,在很大的数值范围内,抛光可

以描述成一个线性方程

dx KVP

dt

=

,

(3.4)

K

式中, 为比例常数,它由除速度和压力以外的其他所有因素决定;V 为表面某一点

x y 和瞬时 的抛光速度,

x y 和瞬

( )t

)

( ,

( ,

( )t

P P x y t

, )

时 的函数值,

V V x y t

, )

=

。

; 为抛光压力,是关于位置坐标

( ,

( ,

P

=

)

在这个假设中,Preston 将除速度和压力以外的其他一切因素的作用全部归为一个比例

常数 K,这样,就建立起了一个关于材料去除量、压力和瞬时速度之间的线性关系。

这样,我们就可以根据被加工位置与加工工具之间的相对速度和压力,以及加工时间t

计算出在这段时间内表面材料的去除量

Δ

z x y

( ,

)

z x y

( ,

Δ

)

0

, )

( ,

( ,

= ∫

K V x y t P x y t dt

z x y

( ,

=

0

z x y

( ,

, )

),

t

)

−

,

(3.5)

(3.6)

)

0

t =

是时间

z x y

0( ,

z x y 是时间 时的表面高度。

( ,

时的表面高度,

其中,

经过 Preston 假设,光学加工过程(主要是抛光过程)顺利地简化了,对于控制过程来

说,这是非常有利的。以后发展起来的光学加工理论在很大程度上都是建立在 Preston 假设

基础之上.计算机控制小工具抛光技术也是以此为基本理论基础,上面计算得到的表面材料

的去除量正是计算机控制抛光技术的基础。

)

t

B、 材料去除数学模型——线性系统

可以通过逐点的对整个光学表面进行计算来得到整个光学表面的材料去除量.但这样的

计算量对于计算系统来说实在太大、对控制系统也太复杂。作一些必要的假设,用线性系统

的理论来建立新的数学模型表示去除过程,可以大大简化实际运算过程,它们是:

(a)假设表面材料的去除只是由于在表面运动的抛光模作用所致,所以不需要知道

材料去除的机理,而只需要知道抛光模在工件某一区域驻留单位时间内产生的材料去除量。

(b)假设抛光时材料的去除量只与抛光模自身的运动方式有关,而与抛光模在工件

表面上的移动无关.即要求实际运动着的抛光模转动速度比抛光模在工件表面上移动的速度

要大得多。

(c)假设抛光模在整个工件表面上的抛光速率不变。即抛光模要求是完全柔性的,

以保证抛光模在工件表面上每一点都施加相同的压力。

7

�

浙江大学光电信息工程学系博士生光学专题报告 刘 东

(d)假设加工过程中其他工艺参数基本保持不变。

由于上述几个假设,可以把计算机控制小工具抛光看作是这样一个过程:抛光模的运动

参数通过一个数学模型变换成材料去除量,并且这个数学模型是线性的,不随抛光模位置的

移动而变化.这种系统被称为“LSI”系统(Linear and shift invariant system)。

用抛光模在工件表面任意一个给定区域的驻留时间函数 D(z,y)作为表征抛光模运动的

参量.在这个“LSI”系统中,驻留函数 ( ,

D x y 作为输入函数,将其归一化

)

∞ ∞

= ∫ ∫

T

)

D x y dxdy

( ,

D x y 为驻留函数。

)

0

0

(3.7)

式中,T 为总的抛光时间; ( ,

定义去除函数 ( ,

R x y 为一个不作移动的抛光模在单位时间内的平均材料去除量,即

)

R x y

( ,

)

=

1

lim[

T→∞

T

T

Δ∫

0

z x y t dt

r

( ,

, )

]

(3.8)

式中,

rz x y t

, )

Δ

( ,

为不移动抛光模时去除材料的函数。如果它是周期函数,则去除函

数由一个周期内去除量的平均值给定,此时T 就变成抛光模运动的周期。

则去除量是驻留函数和去除函数的卷积,即

R x y

( ,

z x y

( ,

Δ

=

)

)

⊗

D x y

( ,

)

。

(3.9)

运用这种方法,就可以对工件表面各点的去除量进行直接的计算。关于去除函数

R x y 和驻留函数 ( ,

( ,

D x y 的具体求解问题可参阅相关文献。

)

)

3)计算机控制加工法的整体实现方法

一般来说,只要我们对抛光过程描述正确,并已知被抛光位置的压力、相对抛光速度以

及抛光时间,就可以计算出在这个位置的材料去除量。反之,适当地控制这些抛光参数,在

工件任意一点我们都能得到预期想要的去除量。

计算机控制加工技术正是基于这样的思路,它是一个反复迭代的闭环控制过程。下图示

出的是这一过程的总体框图,大致可以分成下述几个阶段:

A、根据非球面的理论方程计算出该非球面的最接近比较球面及非球面与比较球面的最

大偏离量;

B、对毛坯进行研磨至最接近比较球面;

C、由高精度光学面形测量仪器测量光学元件的面形误差,取得目前光学表面的面形数

据;

zΔ

D、将面形数据与预期的面形比较,得到本加工周期所需要达到的材料去除分布函数

;

E、选择抛光参数,根据预期的材料去除量 zΔ 计算驻留时间函数和最优化的加工路径

并通过计算机模拟最终抛光结果,如果模拟结果不符合要求,则需要重新选择抛光参数,再

一次进行计算机模拟;

F、重复 E 步骤,直到模拟的抛光结果符合要求时,将抛光模运动参数转化成机床控制

文件,并传送到机床数控系统。

8

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc