兰州理工大学硕士学位论文焊缝X射线数字图像处理及缺陷检测方法研究姓名:陈光申请学位级别:硕士专业:材料加工工程指导教师:马跃洲20070506�

兰州理工大学硕士学位论文摘要x射线无损探伤是工业检测焊接质量的常用方法之一。目前国内外x射线探伤检测方法仍以胶片成像法及图像增强器实时成像法为主,采用人工方式进行在线检测与分析,但人工检测存在主观标准不一致、劳动强度大等缺点。因此计算机辅助焊缝缺陷检测一直受到广泛关注。然而,由于成像条件、检测对象以及算法的复杂性和局限性,实际应用中,仍有许多问题尚待进一步研究。本课题以x射线检测焊缝图像为研究对象,针对石油焊管管端焊缝生产检验中线阵列探测器实时成像的x射线数字图像存在的对比度不高、图像噪声及背景起伏较大、焊缝边缘模糊且纹理较多的特点。利用matlab仿真软件,对图像处理方法中的平滑降噪、灰度变换图像的增强及图像分割方法进行了分析探讨。通过对空域滤波中线性、非线性滤波及频域滤波的分析比较,选择自适应中值滤波方法对原始焊缝图像进行滤波降噪。通过对图像分割方法中的基于阈值分割方法、基于边缘检测方法及基于数学形态学分水岭方法的分析讨论,选择类间、类内方差比分割法和数学形态学方法并用进行焊缝图像分割,以提取出有效的焊缝区域。对焊缝部分应用高频加强变换,根据焊缝缺陷在图像上的位置和形态信息提出检测的简单有效方法。仿真结果表明自适应中值滤波能够有效去除噪声,并保持焊缝和缺陷的边缘细节;类间、类内方差比分割方法与数学形态学方法并用,能准确的将图像分割为焊缝与母材区域;高频加强变换能够使焊缝中心部位突显出来,从而实现缺陷的检测。关键词:x射线检测;焊缝缺陷;实时成像;自适应中值滤波:缺陷检测�

焊缝x射线数字图像处理及缺陷检测方法研究AbstractX--raydefectdetectionisoneoftheprimarymethodsinnon·-destructivetestingofindustrialproductsandisalsowidelyapplied.Atpresent,primarymethodsofdetectiondefectsintheweldisstillfilmimagingandimageintensifierrealtimeimaginganddonebyhumaninterpreterbothforeignanddomestic,Theproblemsofthisprocessaresubjective,inconsistent,laborintensiveandfatigueofinterpreter.Socomputer-aideddetectionofwelddefectshasbeenconcerned.However,asaresultoftheimagingcondition,theobjectaswellasthealgorithmcomplexityandthelimitations,inthepracticalapplication,therearestillmanyissuestobestudiedfurther.ThistasktakestheX-rayweldseamimageastheresearchobject,inviewoftheX-rayimagecharacteristicsoflowcontrast,highimagenoiseandfluctuatedbackground,fuzzyweldseamedgeandmoretexturewithlineardiodearraysreal—timeimaginginthepetroleumweldedpipe.Matlabsimulationsoftwareisusedtoanalysismethodsofsmoothingnoise,graytransformenhancement,andimagesegmentationforimageprocessing.Aftermethodsoflinear,non-linearofspaceandfrequencyfiltering,thresholdsegmentation,edgedetectionandmathematicalmorphologyofimagesegmentationareCompared,methodsoftheadaptivemedianfiltering,thevarianceratioofinterclassandintraclasssegmentation,andmathematicalmorphologywasusedtodecreasenoiseoftheoriginalweldedseamimage,tointersectweldedseamregion.Accordingtothelocationandshapetheinformationofweldseamdefects,theweldseamiscaughtonhighfrequencyenhancement,amethodofsimpleandeffectivedetectionisproposed.Simulationresultsindicatedthattheadaptivemedianfilteringeffectivelyremovesnoise,andmaintainthedetailsofweldedseamanddefectionedge;thevarianceratioofinterclassandintraelasssegmentationcouldaccuratelydistinguishedbetweentheweldedseammetalandthebasemetaltogetherwithmathematicalmorphologymethod:highfrequencyenhancementextrudestheweldedseamcenter,consequentlydefectswouldbedetected.Keywords:X·-raydetection;weldedseamdefects:real—·timeimaging;adptivemedianfiltering;defectsdetectionlI�

焊缝X射线数字图像处理及缺陷检测方法研究兰州理工大学学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。本人完全意识到本声明的法律后果由本人承担。作者签名:Ⅵ。妙日期:阏年|y月≯f日f学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。本人授权兰州理工大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。本学位论文属于1、保密口,在——年解密后适用本授权书。2、不保密口。(请在以上相应方框内打“√”)作者签名:砾:杉/导师签名:日期:m1年夕月叫日日期:捌年/月乒日IV�

兰州理工大学硕士学位论文第1章绪论1.1本研究课题的学术背景及理论与实际意义无损检测(Non—destructivetesting,简称“NDT”)是指对材料或工件实施一种不损害或不影响其未来使用性能或用途的检测手段。其特点是在不破坏构件材质和性能的条件下检铡构件的特征质量。通过使用NDT,能发现材料或工件内部和表面所存在的缺陷,能测量工件的几何特征和尺寸,能测定材料或工件的内部组成、结构、物理性能和状态等。NDT能够应用于产品设计、材料选择、加工制造、成品检验、在役检查(维修保养)等多方面,在质量控制与降低成本之问能起最优化作用.NDT还有助于保证产品的安全运行和有效使用。焊接作为一项与新兴学科发展紧密相关的综合性先进工艺技术,其自动化技术涉及材料、机械、电子、信息、控制等多学科交叉领域,它在机械制造、核工业、航空航天、能源交通、石油化工及建筑和电子等行业中的应用越来越广泛。通常,由于焊接过程中各种参数及随机因素的影响,焊接构件有时不可避免地会产生裂纹、未焊透、未熔合、气孔、夹渣等缺陷.为了保证焊接构件的产品质量,必须有效地检测焊缝内部缺陷,尤其是在石油管道、压力容器等一些很重要的场合具有更加重要的意义。在实际生产中,发现焊缝与焊接接头中的缺陷,除了目测焊缝表面缺陷与成形缺陷外,通常采用无损检测发现焊缝内部缺陷。1.1.1常用的无损检测方法常用的无损检测方法包括射线检测法(I汀,RadiologicalTesting)、超声检测法(UT,UltrasonicTesting)、磁力检测法(MT,MagneticparticleTesting)、涡流检测法(ET,EddycurrentTesting)、渗透检测法(PT,PenetrantTesting)等。(1)射线检测法射线检验是利用射线(X射线、Y射线、中子射线等)穿透物体过程中具有一定的衰减规律,根据通过工件各部位衰减后射线强度检测工件内部缺陷的一种方法。不同物体其衰减程度不同,衰减的程度由物体的厚度、物体的材料品种以及射线的种类而定.当使用射线种类固定后,衰减后射线强度取决于被检工件厚度和工件的密度。如工件中含有气孔时,有气孔的部分不易吸收射线,不容易透过。相反如果混进容易吸收射线的异物时,这些地方射线就容易透过。(2)超声波检测超声波在被检测材料中传播时,材料的声学特性和内部组织的变化对超声波的传播产生一定的影响,通过对超声波受影响程度和状况的探测了解材料性能和�

焊缝x射线数字图像处理及缺陷检测方法研究结构变化的技术称为超声检测。这种方法是利用超声振动来发现材料或制件内部(或表面)缺陷的。根据超声振动的不同调制方法可划分为连续波和脉冲波;根据不同的振动和传播方式超声振动又可分为纵波、横波、表面波和兰姆波四种形式:根据声的发射和接收条件的不同,又可分为单探头法和双探头法,这些方法都可用于检测缺陷。由于超声检测具有成本低、可应用范围广的特点,近些年在国内外得到普遍重视和迅速发展。如自动化超声检测在核电站、海底管道、石油化工和大型飞机零件方面发展很快,这其中包括核电站压力容器、管道、海底管道和海上平台腐蚀与氢致裂纹的自动超声检测。由于其成本低、可进行非接触测量、对被测介质无影响,环境适应能力强等,所以应用超出其它检测方法,也非常广泛,但其也存在对缺馅的定量或定性分析尚存在一定困难,在近表面存在死区等缺点。(3)磁力检测法磁力检测法一般可以分为两种:一是磁粉探伤,二是漏磁探伤。磁粉探伤的基本原理是:利用焊件磁化后在缺陷的上部会产生不规则的磁力线这一现象来判断焊缝中缺陷的位置。当焊缝中无缺陷时,磁力线必然是平行地通过焊件,并无不规则现象,而当焊缝中存在缺陷时,磁力线就会围绕缺陷产生不规则的畸变。若在焊缝表面撤上细小的针状铁粉,则焊缝缺陷上部的铁粉就会聚集起来,根据铁粉的分布情况,就可以确定缺陷的位置。通常人们是在焊缝的表面涂上一层磁粉,然后通电将磁粉磁化,最后根据磁粉的情况来判断焊缝中缺陷的位置。漏磁探伤是采用将钢管磁化成铁轨,然后采用检测器来检查漏磁。通常选用的检测器有检查线圈、霍耳元件、磁敏二极管和磁带。人们根据不同的需要来加以选择。(4)涡流检测法涡流检测的工作原理是:将工件处于交变磁场的作用下,由于电磁感应的结果会在工件中产生涡流。涡流产生的磁场将削弱主磁场,形成叠加磁场。工件中存在的缺陷会使涡流发生变化,也会使叠加磁场发生变化,反应叠加磁场变化的测量线圈。人们根据磁场的变化来判断焊缝的缺陷。钢管涡流探伤主要是用穿过式线圈来进行检查,也可用插入管内的线圈。在采用穿过型涡流探伤方法检查钢管时,所用的检查装置通常是由探伤器(线圈)送管设备、磁饱和装置以及退磁装置组成。涡流检测在国内近年来发展较快,它适宜生产流水线,能自动地进行金属材料表面缺陷的检测和分析,配合现代化分析方法,实现复杂的涡流信号的分析和缺陷分类,减少了人为误差,特别对管材表面缺陷的自动化检测更有它的独特优2�

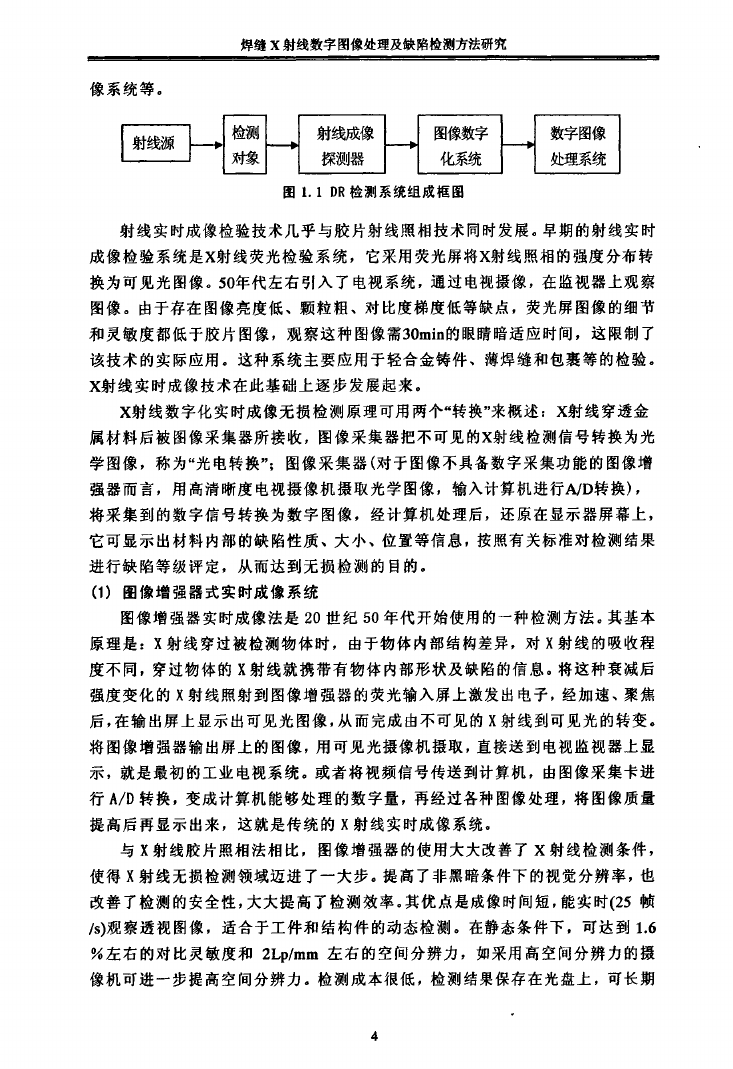

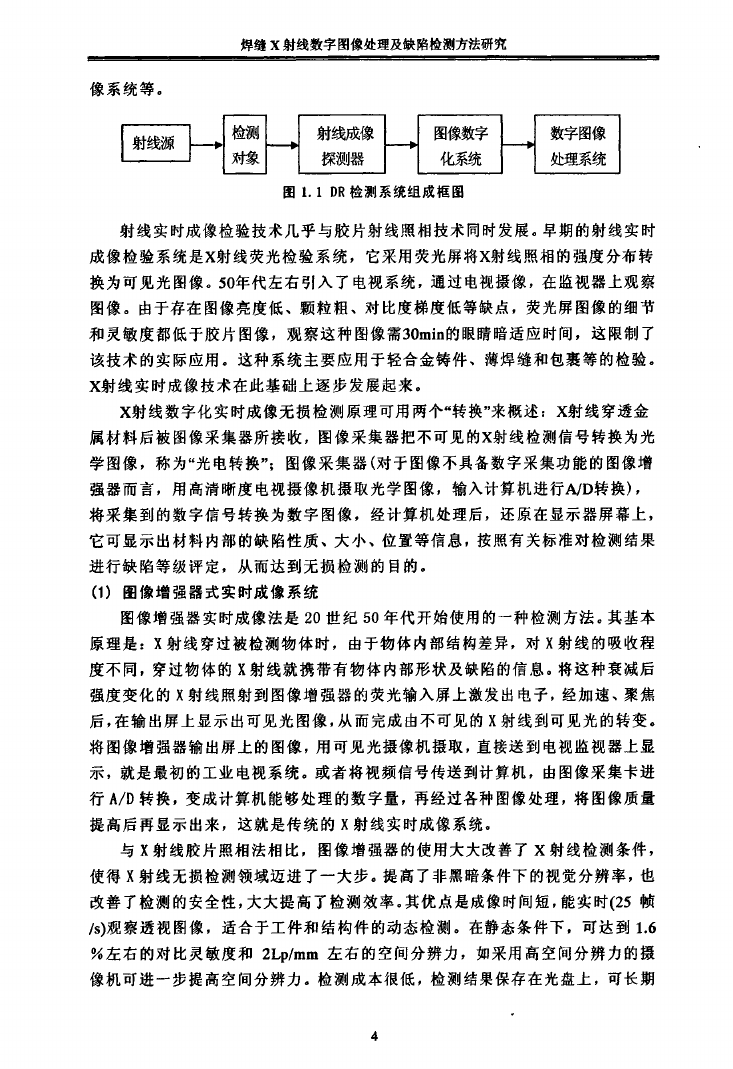

兰州理工大学硕士学位论文越性。其微小变化的涡电流经放大后用仪表指示出来,便可显现缺陷的存在与尺寸。(5)渗透检测法渗透检测是一种以毛细现象为基础,检查表面开口缺陷的无损检测方法。包括荧光和着色两种方法。荧光检测的原理是将被检测制品浸入荧光液中,因毛细管现象,在缺陷内吸满了荧光液,除掉表面液体,由于光电效应荧光液在紫外线的照射下,发出可见光而显现缺陷。着色检测的原理与荧光检测相似,它不需专门设备,只是用显像粉将吸附在缺陷内的着色液吸出零件表面而显现缺陷。在以上几种检测方法中,磁场、涡流、渗透等方法只适宜检测表面或近表面的缺陷,其中渗透检测限于表面开口缺陷,磁粉检测限于铁磁性材料,它们对线性缺陷,如裂纹等有较高的灵敏度。超声检测对内部缺陷较迅速灵敏,但对缺陷的定量或定性分析尚存在一定困难;而且也受工件的形状或晶粒尺寸等限制。而射线检测由于直观、便于定量判定、较高的灵敏度、分辨率和可靠性等特点成为目前广泛应用的检测方法,其最主要的应用是探测设备内部的缺陷。1.1.2X射线检测成像方法在过去的一个世纪里,X射线成像技术经历了胶片照相法、图像增强器成像技术、计算机x射线成像技术、平板探测器成像技术和计算机层析扫描技术的历史发展过程。1.1.2.1x射线胶片照相x射线胶片照相检测法就是将强度均匀的射线照射被检测的物体,使透过的射线在照相胶片上感光,把胶片显影后就可得到与材料内部结构和缺陷相对应的黑度不同的射线底片,通过对种底片的观察来检查缺陷的种类、大小、分布等状况的方法。众所周知,X射线胶片照相法检测具有影像直观、有档可查,检测结果受操作环境和人员经验、情绪影响较小等优点。一直被认为是一种最可靠的无损检测方法。但是这种传统的方法也存在着明显的不足:(1)不能满足实时成像、实时检测与评估的要求.(2)检测周期长、效率低,胶片、药液消耗量大,检测工艺复杂,检测成本高,环境污染严重。(3)检测灵敏度虽然较高,但影像宽容度较低.对于厚薄差别较大的工件,就无法用一个检测工艺完成,特别是对于形状复杂的零部件,该方法就很难有效。(4)检测结果(即胶片)的保存、查阅不方便。1.1.2.2x射线数字实时成像系统X射线数字成像(DigitalRadiography,简称DR)检测系统组成如图1.1所示.DR实时成像系统主要分为图像增强器成像系统、平板型成像系统和线阵扫描成�

焊缝x射线数字图像处理及缺陷检测方法研究像系统等。图1.1DR检测系统组成框图射线实时成像检验技术几乎与胶片射线照相技术同时发展。早期的射线实时成像检验系统是x射线荧光检验系统,它采用荧光屏将x射线照相的强度分布转换为可见光图像。50年代左右引入了电视系统,通过电视摄像,在监视器上观察图像。由于存在图像亮度低、颗粒粗、对比度梯度低等缺点,荧光屏图像的细节和灵敏度都低于胶片图像,观察这种图像需30min的眼睛暗适应时间,这限制了该技术的实际应用。这种系统主要应用于轻合金铸件、薄焊缝和包裹等的检验。x射线实时成像技术在此基础上逐步发展起来。x射线数字化实时成像无损检测原理可用两个“转换”来概述:x射线穿透金属材料后被图像采集器所接收,图像采集器把不可见的x射线检测信号转换为光学图像,称为“光电转换”;图像采集器(对于图像不具备数字采集功能的图像增强器而言,用高清晰度电视摄像机摄取光学图像,输入计算机进行~D转换),将采集到的数字信号转换为数字图像,经计算机处理后,还原在显示器屏幕上,它可显示出材料内部的缺陷性质、大小、位置等信息,按照有关标准对检测结果进行缺陷等级评定,从而达到无损检测的目的。(1)图像增强器式实时成像系统图像增强器实时成像法是20世纪50年代开始使用的一种检测方法。其基本原理是:X射线穿过被检测物体时,由于物体内部结构差异,对x射线的吸收程度不同,穿过物体的X射线就携带有物体内部形状及缺陷的信息。将这种衰减后强度变化的x射线照射到图像增强器的荧光输入屏上激发出电子,经加速、聚焦后,在输出屏上显示出可见光图像,从而完成由不可见的x射线到可见光的转变。将图像增强器输出屏上的图像,用可见光摄像机摄取,直接送到电视监视器上显示,就是最初的工业电视系统。或者将视频信号传送到计算机,由图像采集卡进行^/D转换,变成计算机能够处理的数字量,再经过各种图像处理,将图像质量提高后再显示出来,这就是传统的x射线实时成像系统。与X射线胶片照相法相比,图像增强器的使用大大改善了x射线检测条件,使得X射线无损检测领域迈进了一大步。提高了非黑暗条件下的视觉分辨率,也改善了检测的安全性,大大提高了检测效率。其优点是成像时间短,能实时(25帧/s)观察透视图像,适合于工件和结构件的动态检测。在静态条件下,可达到1.6%左右的对比灵敏度和2Lp/mm左右的空间分辨力,如采用高空问分辨力的摄像机可进一步提高空间分辨力。检测成本很低,检测结果保存在光盘上,可长期4�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc