目 录

设 计 常 识 篇

一.夹具设计的目的

1. 夹具的设计要满足汽车车身零件的定位要求

2. 夹具的设计要满足的焊接要求

3. 夹具的设计要满足汽车生产的规划要求

4. 焊装常用焊接方法分类及简单介绍

二.关于白车身的定义及常识

1.白车身的定义

2.车身坐标系的定义

3.车身零件的定位原则

三.夹具设计的元素

1. 定位销

2. 定位块、压块

3. 气缸

4. 接近开关、光电开关、行程开关

5. 焊钳

6. 直线滑轨

7. 无油衬套

8. 缓冲器

9. 夹具上的焊钳

10. 磁铁(普通磁铁和气动磁铁)

11. 坦克链

12. 化学螺栓和膨胀螺栓

四.夹具设计的一般性技巧及常识

1. 夹具设计中如何更好的利用气缸的行程

�

2. 常用夹紧器的设计步骤

3. 夹具设计步骤简介及流程

4. 夹具和抓手设计时应该考虑的因素

5. 限位块安装方法及使用原则

6. 带角度定位销连接件的画法

7. BASE 设计的一般要求

8. 关于抓手 PAYLOAD 测量

9. 夹具设计如何选择旋转点

10. 善用宏镜像命令

11. 对于聚氨脂或尼龙做支撑压紧时的设计注意事项

12. 导料板的导料距离的确定

13. 大型摆动定位器气缸使用注意事项

14. 小零件的定位压紧(弹簧卡死机构和弹簧柱销)

15. 气缸原理解析

16. 点定抓手及抓手定位装置解析

17. 精度料架原理解析

18. 欧洲抓手设计标准

五.夹具设计的结构

1. 连杆机构

2. 滑轨平移机构

3. 旋转夹具设计

4. 翻转夹具设计

5. 举升机构

结束语:如何设计完美的夹具

典型结构解析计算

�

一、夹具设计的目的

设计常识篇

做一件事情时,明确做事的目的性非常重要,所谓目的就是你做这件事情你所要

达到的最终结果,也即你的目标!那是你做事情的方向,有了方向你就不会迷失,

你做事情的结果才会尽量完美!焊装夹具的设计也有它的目的性,只有明确了焊

装夹具设计的目的性,才能设计出更好的夹具,那么焊装夹具设计的目的是什么

呢?简单的说就是满足汽车焊接生产的要求,那么怎么样才能满足焊接生产的要

求呢?

1.夹具的设计要满足汽车车身零件的定位要求

所谓定位要求就是设计的夹具可以很好的将汽车焊接零件定位好,保证良好的焊

接质量。要满足这些定位要求,在设计夹具的时候就要严格按照厂家提供图纸的

定位夹紧信息去设计夹具。

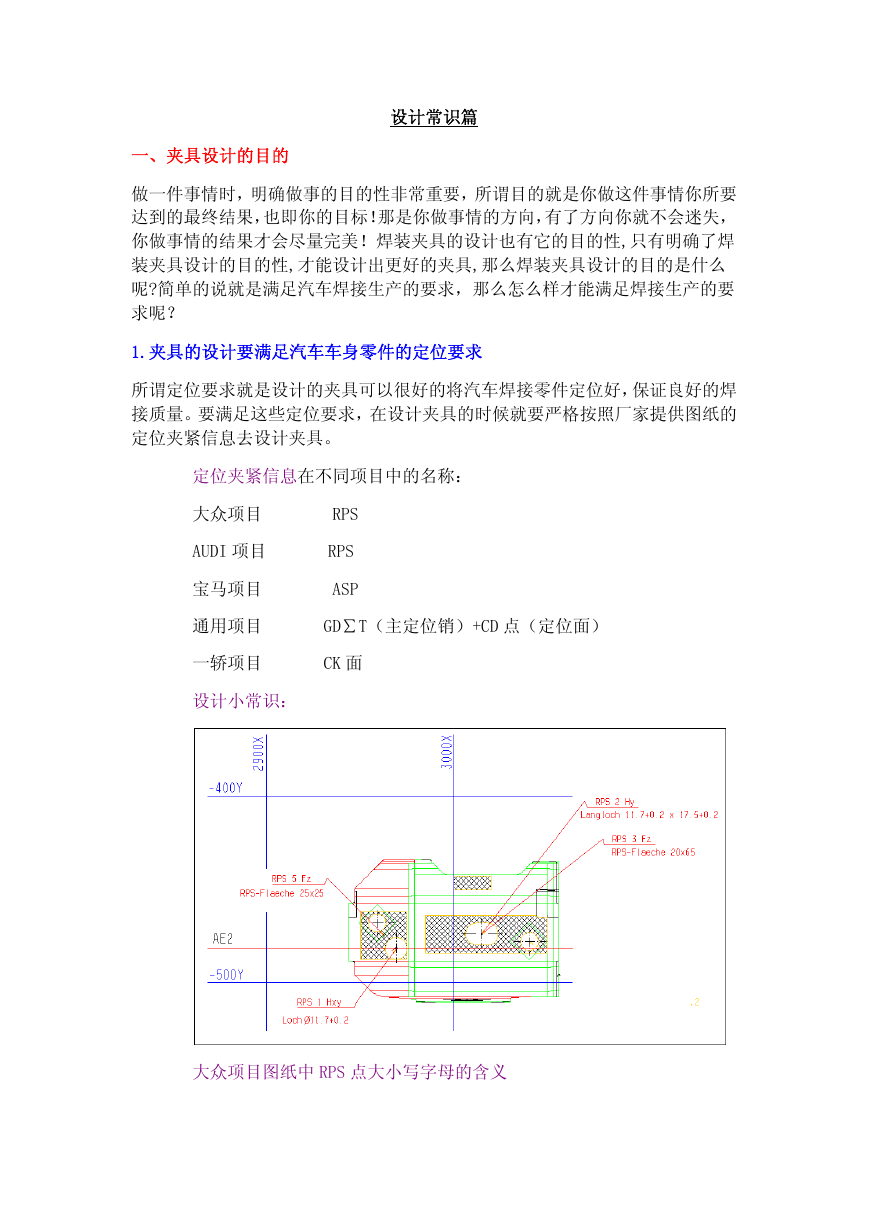

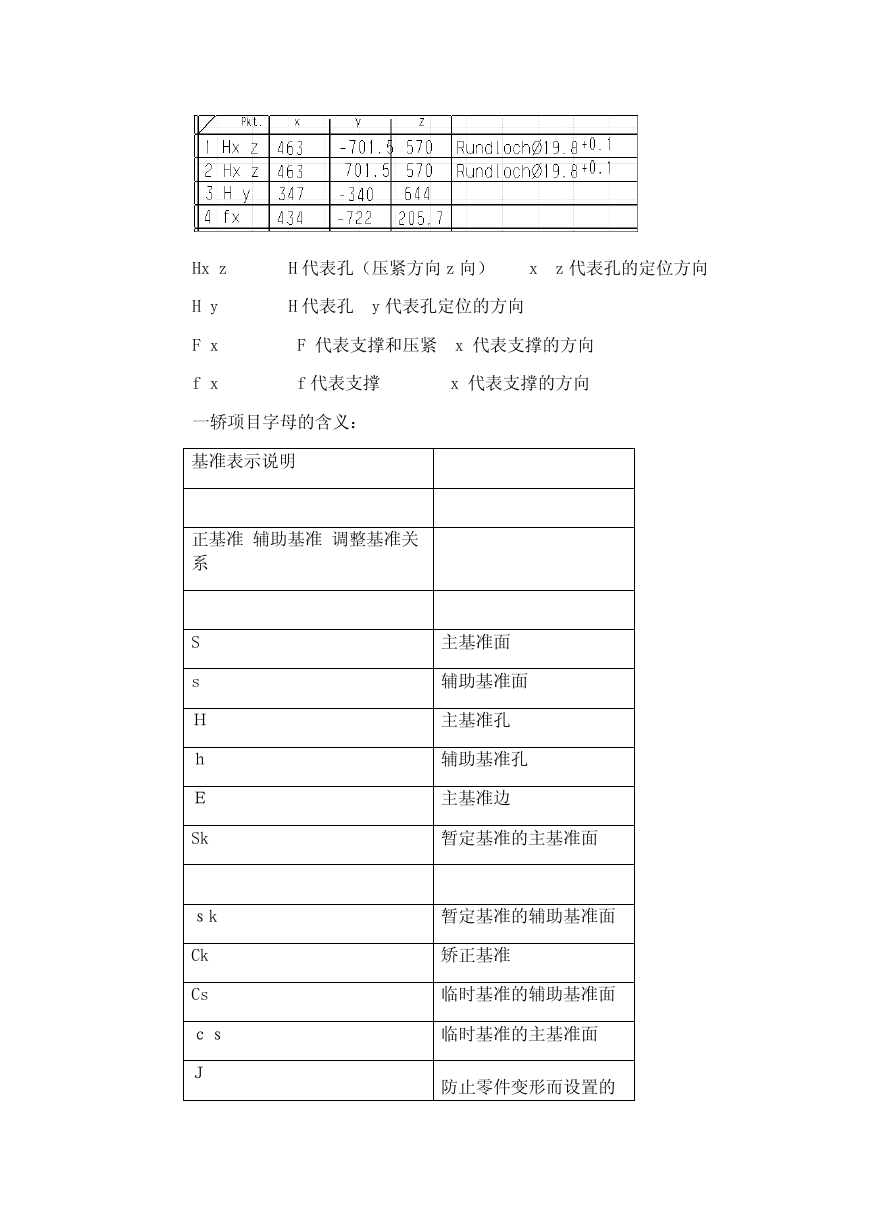

定位夹紧信息在不同项目中的名称:

大众项目 RPS

AUDI 项目 RPS

宝马项目 ASP

通用项目 GD∑T(主定位销)+CD 点(定位面)

一轿项目 CK 面

设计小常识:

大众项目图纸中 RPS 点大小写字母的含义

�

Hx z H 代表孔(压紧方向 z 向) x z 代表孔的定位方向

H y H 代表孔 y 代表孔定位的方向

F x F 代表支撑和压紧 x 代表支撑的方向

f x f 代表支撑 x 代表支撑的方向

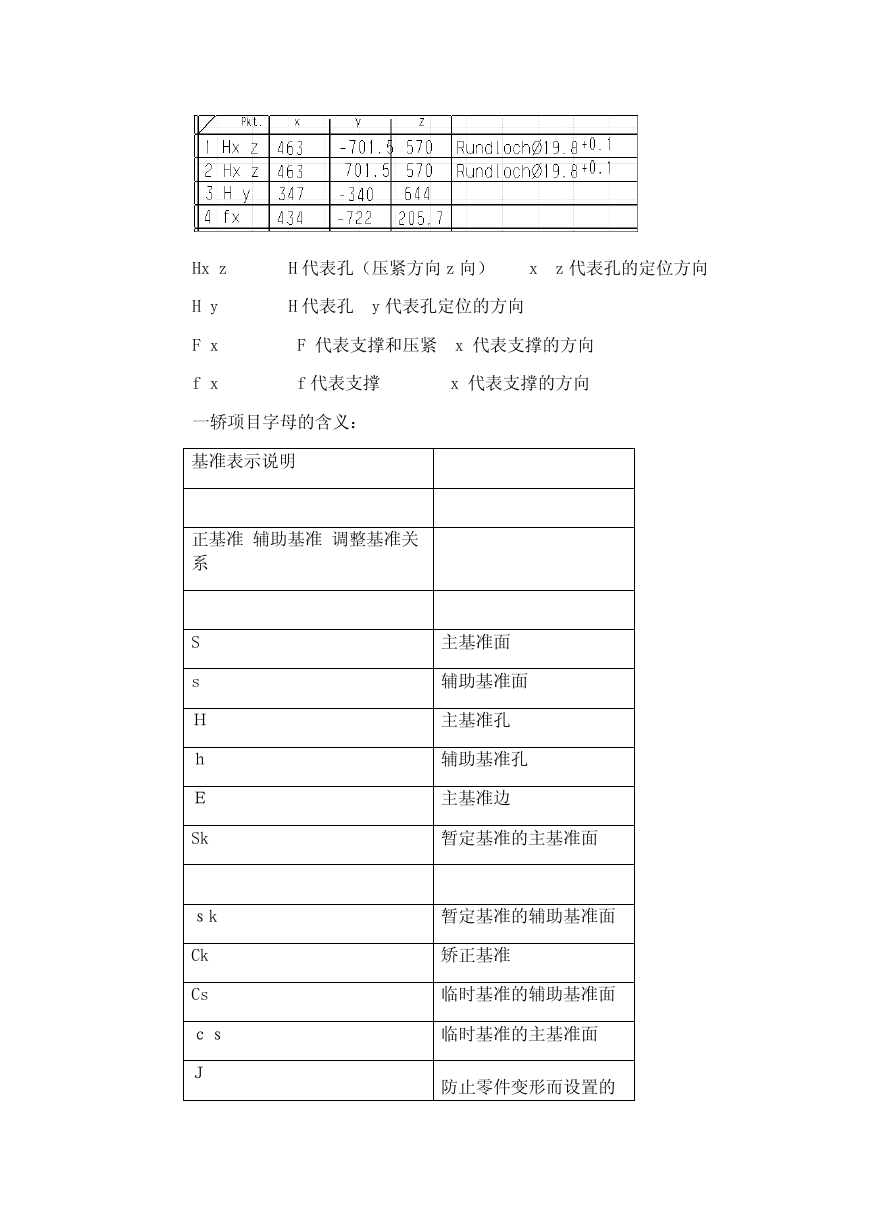

一轿项目字母的含义:

基准表示说明

正基准 辅助基准 调整基准关

系

S

s

H

h

E

Sk

sk

Ck

Cs

cs

J

主基准面

辅助基准面

主基准孔

辅助基准孔

主基准边

暂定基准的主基准面

暂定基准的辅助基准面

矫正基准

临时基准的辅助基准面

临时基准的主基准面

防止零件变形而设置的

�

O

S

K

C

基准面

单件的模具&检具使用的

基准

分总成的夹具使用的基

准

分总成上检具使用的基

准

总成的夹具&检具使用的

基准

2.夹具的设计要满足焊接要求

白车身是焊接出来的。我们所谓的夹具也即焊装夹具,车身零件主要是通过点焊

焊接而成,我们设计夹具的一个最重要的目的就是满足白车身零件的焊接要求,

作为一个焊装夹具的设计者要时刻在脑海中深深的刻着焊接这个字眼,怎么样才

能焊接,怎么样才能更好的焊接!下面就如下几个方面逐一对夹具设计的焊接要

求进行介绍:

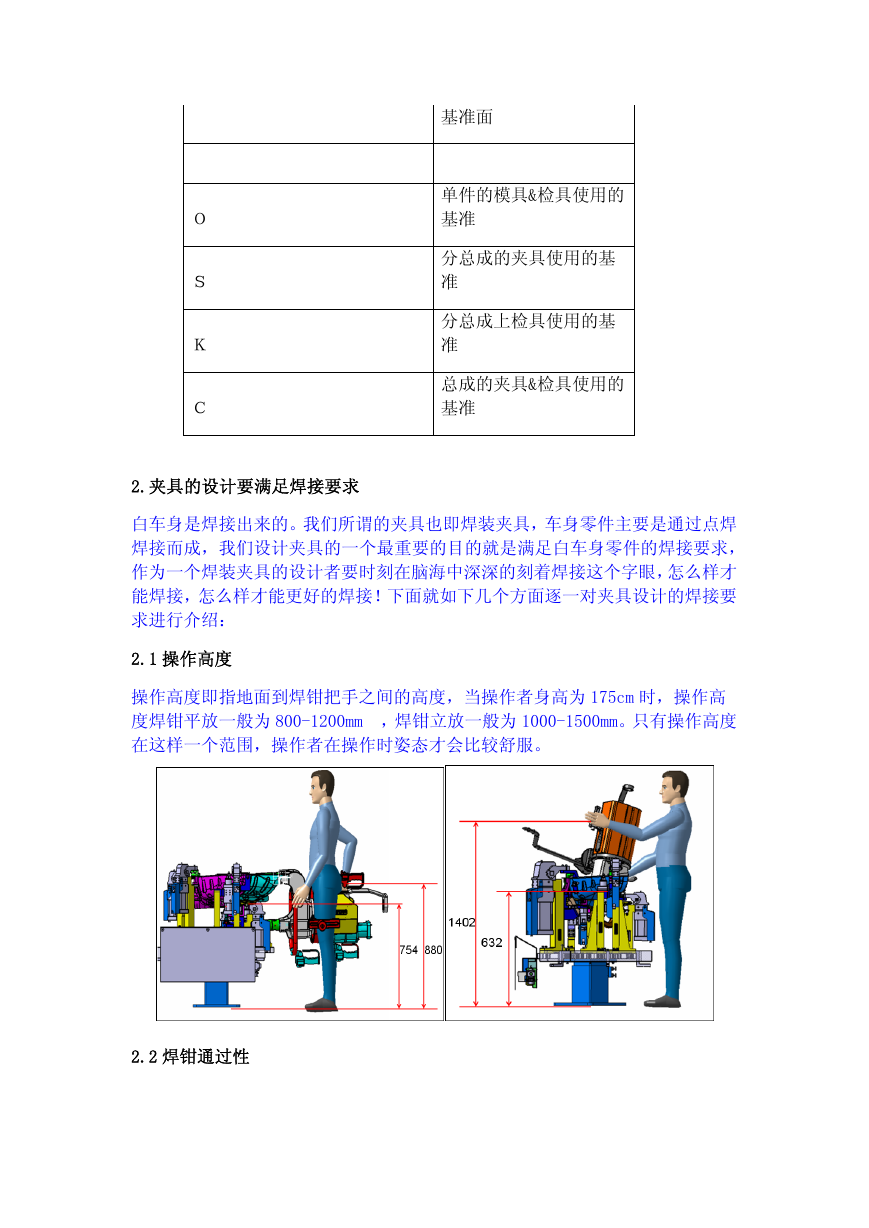

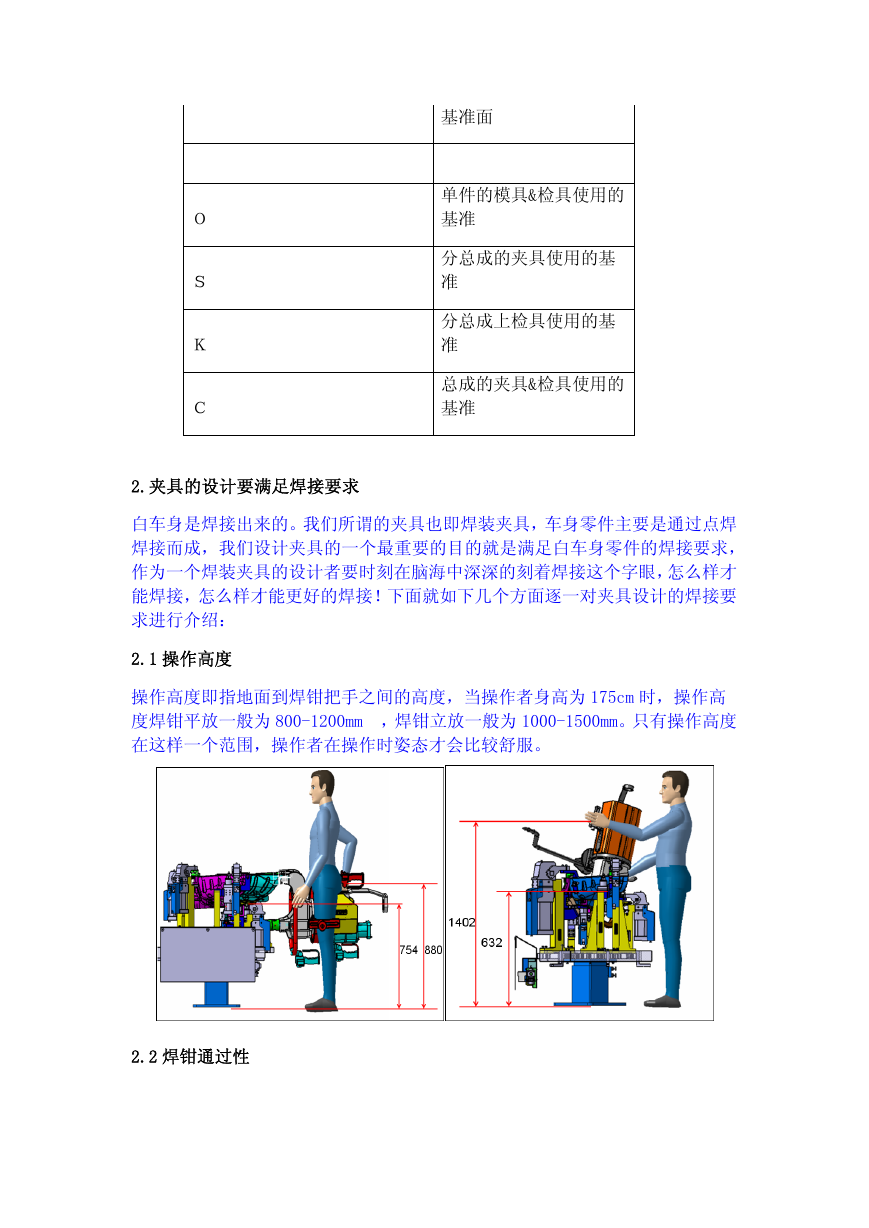

2.1 操作高度

操作高度即指地面到焊钳把手之间的高度,当操作者身高为 175cm 时,操作高

度焊钳平放一般为 800-1200mm ,焊钳立放一般为 1000-1500mm。只有操作高度

在这样一个范围,操作者在操作时姿态才会比较舒服。

2.2 焊钳通过性

�

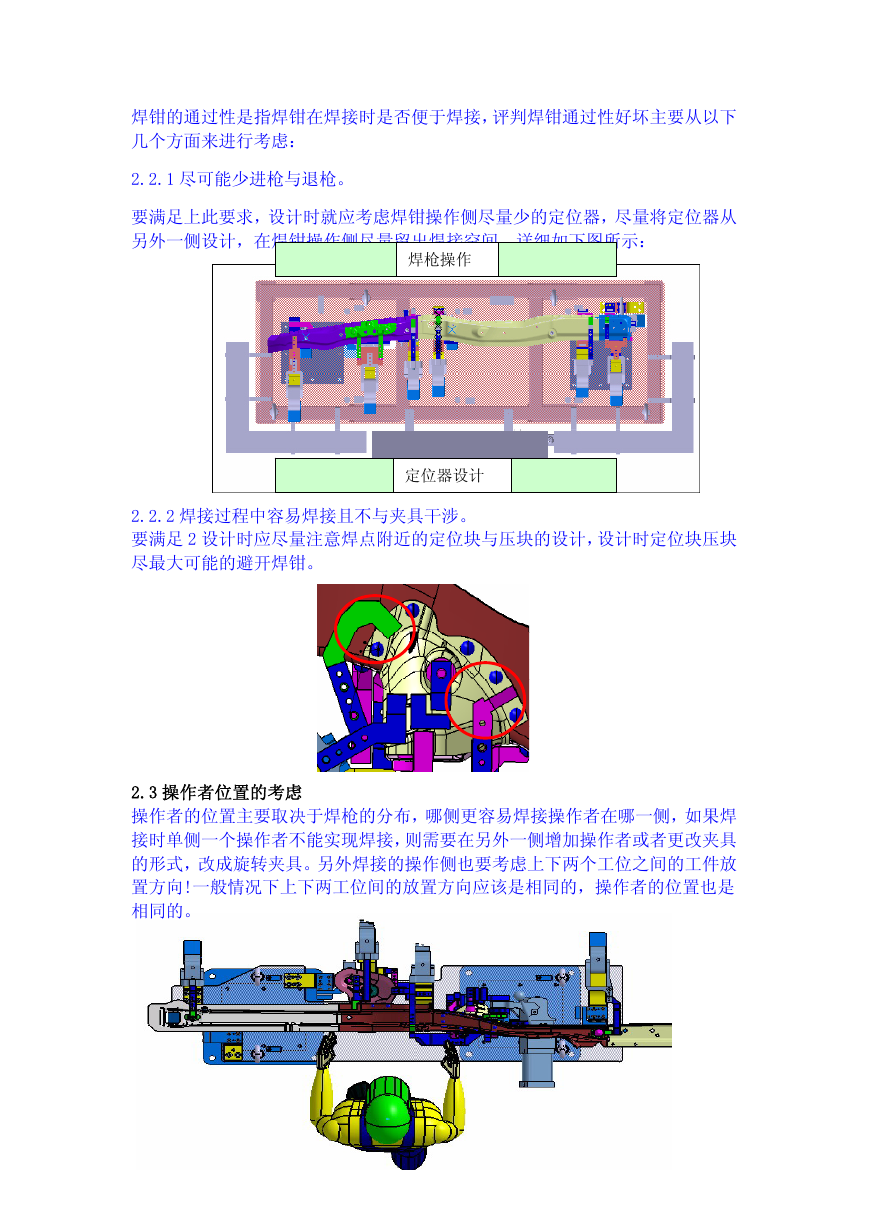

焊钳的通过性是指焊钳在焊接时是否便于焊接,评判焊钳通过性好坏主要从以下

几个方面来进行考虑:

2.2.1 尽可能少进枪与退枪。

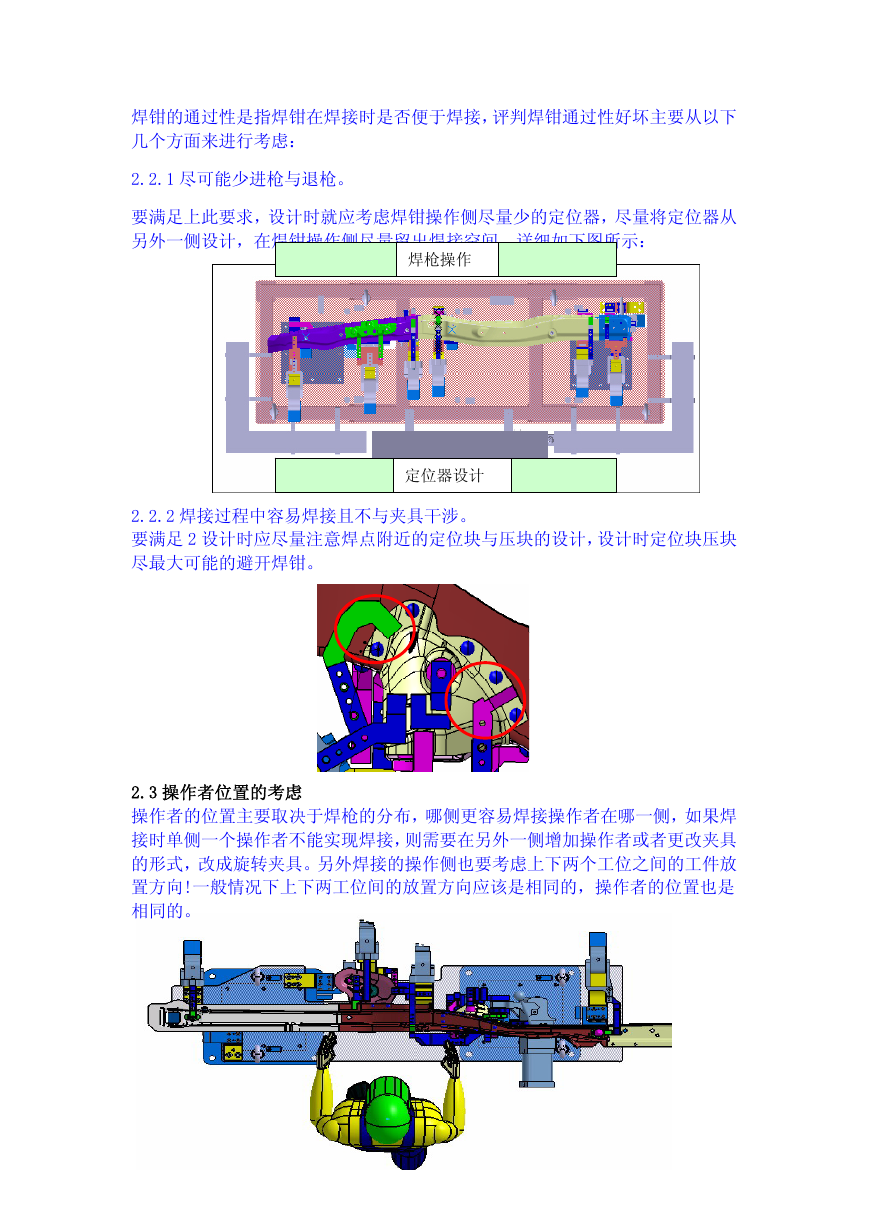

要满足上此要求,设计时就应考虑焊钳操作侧尽量少的定位器,尽量将定位器从

另外一侧设计,在焊钳操作侧尽量留出焊接空间。详细如下图所示:

焊枪操作

定位器设计

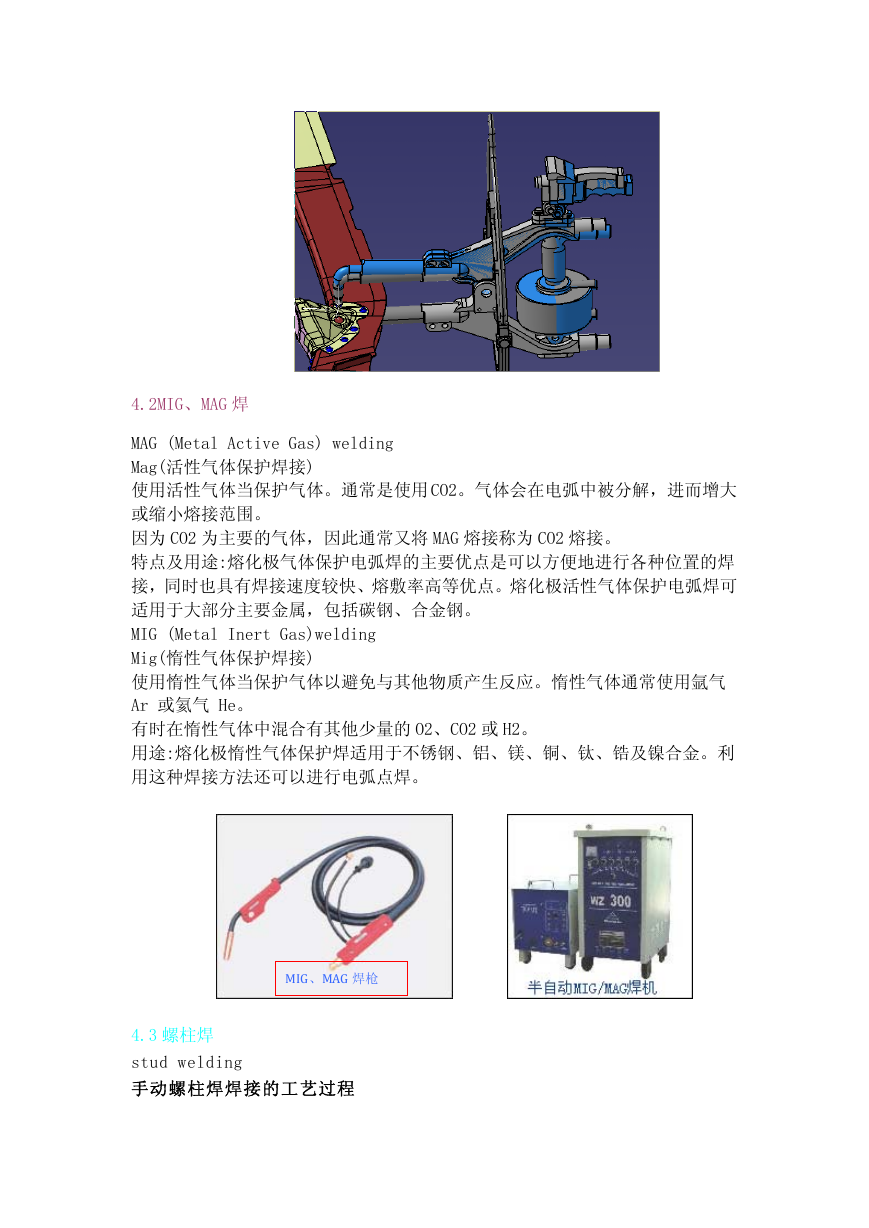

2.2.2 焊接过程中容易焊接且不与夹具干涉。

要满足 2 设计时应尽量注意焊点附近的定位块与压块的设计,设计时定位块压块

尽最大可能的避开焊钳。

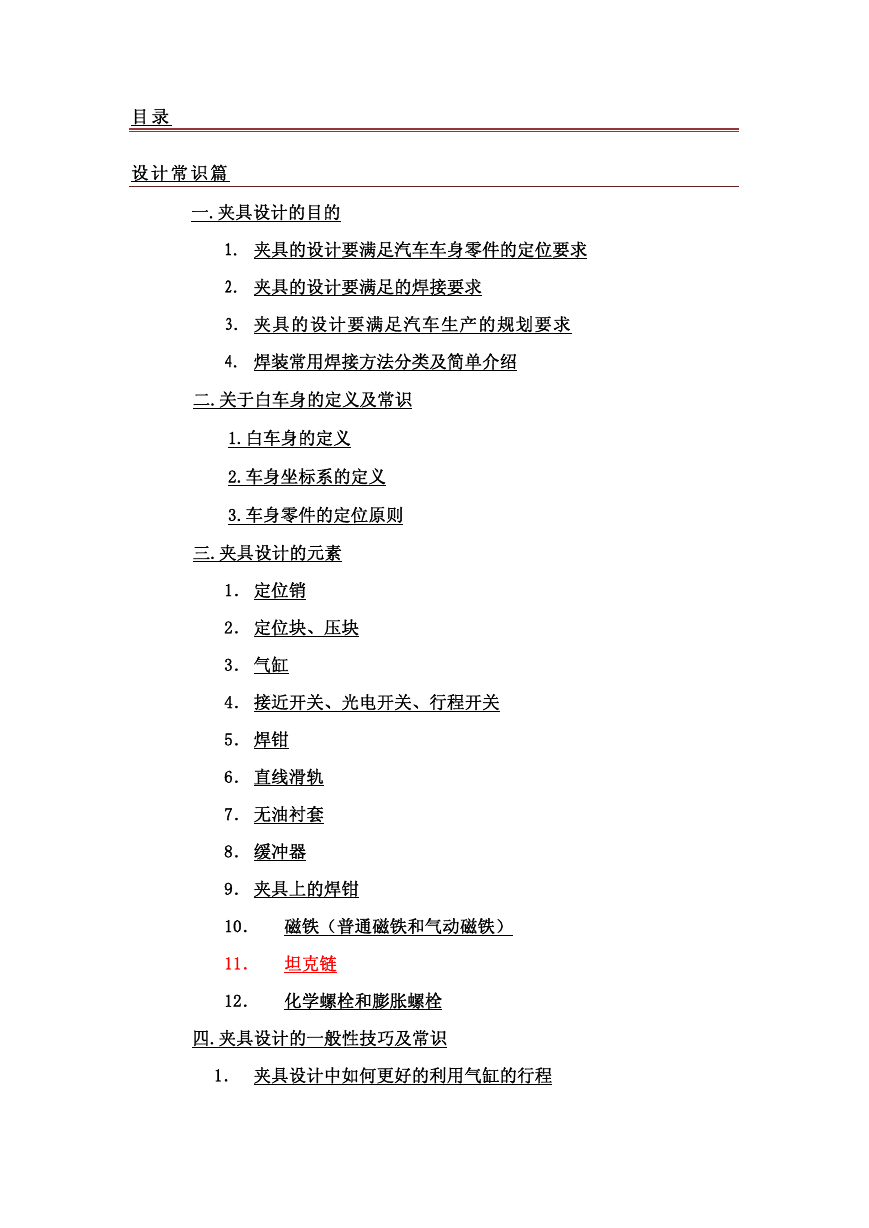

2.3 操作者位置的考虑

操作者的位置主要取决于焊枪的分布,哪侧更容易焊接操作者在哪一侧,如果焊

接时单侧一个操作者不能实现焊接,则需要在另外一侧增加操作者或者更改夹具

的形式,改成旋转夹具。另外焊接的操作侧也要考虑上下两个工位之间的工件放

置方向!一般情况下上下两工位间的放置方向应该是相同的,操作者的位置也是

相同的。

�

3.夹具的设计要满足汽车生产的规划要求

夹具的设计要满足汽车生产的规划要求,譬如生产的节拍,焊点的分配,

夹具在厂房的布置,车身零件的焊接顺序,夹具焊接的过程分析等等,这

些都是夹具设计所要考虑的因素,也是夹具设计所要必须满足的要求,当

夹具设计与这些因素发生矛盾时,我们要及时的与规划进行沟通和协调,

必要时做出适当的更改。更改夹具或者调整相应的规划内容

以上三点是焊装夹具设计的根本,是夹具设计的最终目的!

4.焊装夹具设计所涉及到的常用焊接方法分类及简单介绍:

点焊,MIG,MAG 焊,螺柱焊,凸焊

4.1 点焊

点焊通常分为双面点焊和单面点焊两大类。双面点焊时,电极由工件的 两

侧向焊接处馈电。典型的双面点焊方式是最常用的方式,这时工件的两侧

均有电极压痕。大焊接面积的导电板做下电极,这样可以消除或减轻下面

工件的压痕。常用于装饰性面板的点焊。同时焊接两个或多个点焊的双面

点焊,使用一个变压器而将各电极并联,这时,所有电流通路的阻抗必须

基本相等,而且每一焊接部位的表面状态、材料厚度、电极压力都需相同,

才能保证通过各个焊点的电流基本一致采用多个变压器的双面多点点焊,

这样可以避免 c 的不足。单面点焊时,电极由工件的同一侧向焊接处馈电,

典型的单面点焊方式,单面单点点焊,不形成焊点的电极采用大直径和大

接触面以减小电流密度。无分流的单面双点点焊,此时焊接电流全部流经

焊接区。有分流的单面双点点焊,流经上面工件的电流不经过焊接区,形

成风流。为了给焊接电流提供低电阻的通路,在工件下面垫有铜垫板。当

两焊点的间距 l 很大时,例如在进行骨架构件和复板的焊接时,为了避免

不适当的加热引起复板翘曲和减小两电极间电阻,采用了特殊的铜桥 A,与

电极同时压紧在工件上。

�

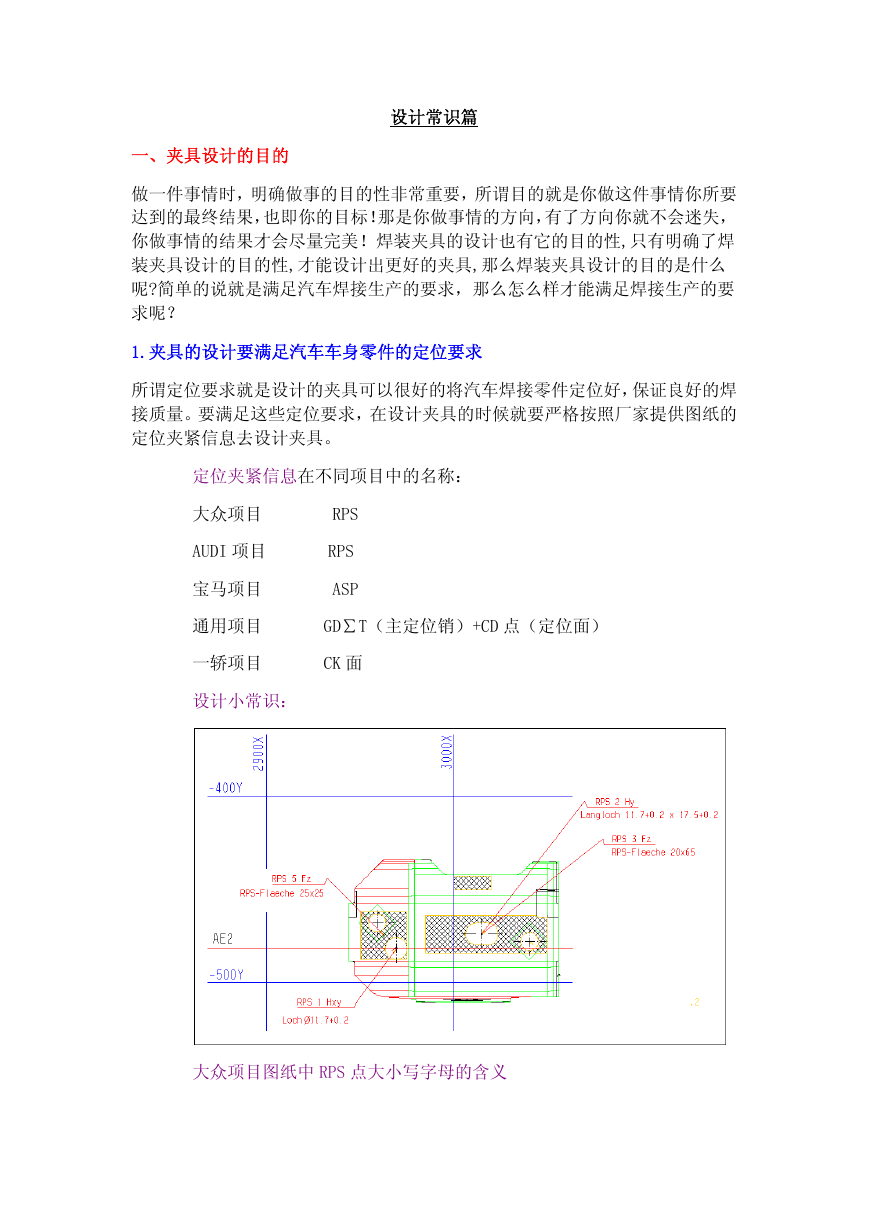

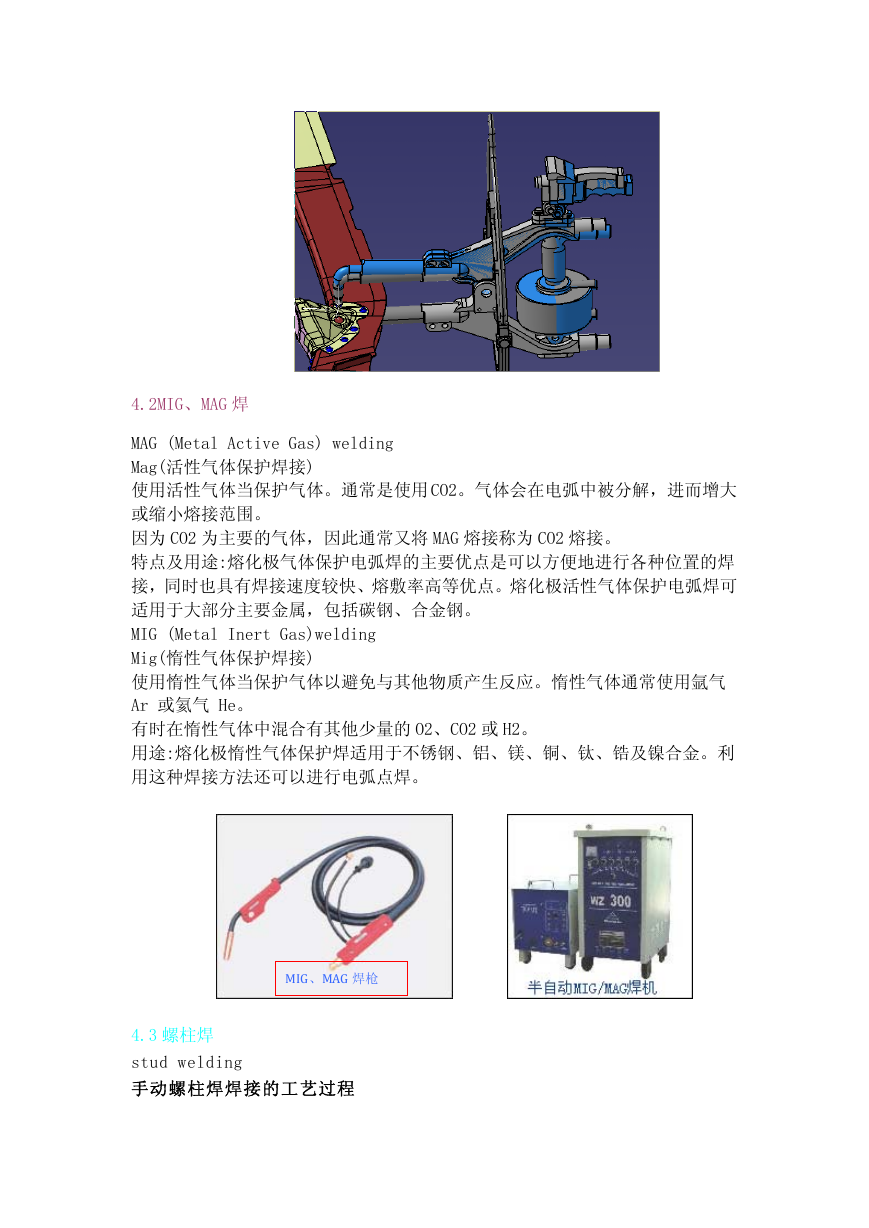

4.2MIG、MAG 焊

MAG (Metal Active Gas) welding

Mag(活性气体保护焊接)

使用活性气体当保护气体。通常是使用 CO2。气体会在电弧中被分解,进而增大

或缩小熔接范围。

因为 CO2 为主要的气体,因此通常又将 MAG 熔接称为 CO2 熔接。

特点及用途:熔化极气体保护电弧焊的主要优点是可以方便地进行各种位置的焊

接,同时也具有焊接速度较快、熔敷率高等优点。熔化极活性气体保护电弧焊可

适用于大部分主要金属,包括碳钢、合金钢。

MIG (Metal Inert Gas)welding

Mig(惰性气体保护焊接)

使用惰性气体当保护气体以避免与其他物质产生反应。惰性气体通常使用氩气

Ar 或氦气 He。

有时在惰性气体中混合有其他少量的 O2、CO2 或 H2。

用途:熔化极惰性气体保护焊适用于不锈钢、铝、镁、铜、钛、锆及镍合金。利

用这种焊接方法还可以进行电弧点焊。

MIG、MAG 焊枪

4.3 螺柱焊

stud welding

手动螺柱焊焊接的工艺过程

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc