模具设计指南

序

第一章 前言

1.1 工模部简介

1.2 产品介绍

1.2.1 教育玩具产品

1.2.2 电话产品

1.3 模具设计与制造流程图

第二章 常用塑料的性能和注射

机

2.7.1 PC 优良的综合性能

2.7.2 PC 的主要缺点

2.7.3 模具设计

2.8 聚甲醛

2.8.1 主要优点

2.8.2 主要缺点

2.8.3 模具设计

2.9 常用注塑机有关参数和电动注塑机预

顶功能介绍

2.9.1 模具和注塑机的关系

有关参数、功能的介绍

2.9.2 FANUC 机型的预顶出功能

2.1 塑料分类

第三章 胶件结构

2.2 塑性塑料的分类及相关基本概念

3.1 注塑工艺对胶件结构的要求

2.2.1 热塑性材料的分类

3.1.1 壁厚

2.2.2 相关的基本概念

2.3 聚乙烯

3.1.2 (筋)骨位

3.1.3 浇口

2.3.1 基本性能

3.2 模具对胶件结构的要求

2.3.2 模具设计时应注意

2.4 聚丙烯

3.2.1 脱模斜度

3.2.2 擦、碰面

2.4.1 PP 性能上的主要优点

3.2.3 行位、斜顶

2.4.2 PP 性能的主要缺点

3.2.4 分模面

2.4.3 模具设计

2.5 聚苯乙烯

3.2.5 尖、薄钢位

3.2.6 胶件出模

2.5.1 PS 性能的主要优点

3.3 产品装配对胶件的结构要求

2.5.2 PS 性能的主要缺点

3.3.1 装配干涉分析

2.5.3 PS 的改性

2.5.4 模具设计

3.3.2 装配间隙

3.3.3 柱位、扣位连接

2.6 ABS

3.4 表面要求

2.6.1 主要优点

2.6.2 主要缺点

2.6.3 ABS 的改性

2.6.4 模具设计

3.4.1 文字、图案和浮雕

3.4.2 胶件外形

3.4.3 表面纹理

附录 1 客户资料的转换与处理

2.7 聚碳酸酯

1.1 资料处理

�

模具设计指南

1.2 文件转换

5.5.10 定距拉板

1.3 IGS 文件的处理

5.6 模具图纸规范

第四章 模具报价

4.1 模具类型

4.1.1 二板模(大水口模)

4.1.2 三板模(细水口模)

4.2 报价图的绘制及订料

4.2.1 绘制报价图

4.2.2 订料

4.2.3 模具材料选用

第五章 模具结构设计

5.1 胶件排位

5.2 分模面的确定

5.6.1 视图格式

5.6.2 图纸编号

5.6.3 基准角标识

5.6.4 图纸输出要求

第六章 物料清单“BOM”及文

件管理

6.1 物料清单“BOM”的编制

6.1.1 物料清单“BOM”的基本格式

6.1.2 物料清单“BOM”的要求

6.1.3 物料清单“BOM”的流程

6.2 文件管理

5.2.1 分模面选择原则

第七章 行位设计

5.2.2 分模面注意事项及要求

7.1 常用行位机构类型

5.3 模具强度

5.3.1 强度校核

5.3.2 提高整体强度

5.3.3 加强组件强度

5.4 成型零件设计

5.4.1 胶料的成形收缩率

5.4.2 脱模斜度

5.4.3 成形零件的工艺性

5.5 常用结构件设计

5.5.1 定位圈

5.5.2 唧咀

5.5.3 紧固螺钉

5.5.4 顶针

5.5.5 司筒

5.5.6 密封圈

5.5.7 拉料杆

5.5.8 垃圾钉

5.5.9 弹簧

7.2 行位设计要求

7.3 前模行位机构

7.4 后模行位机构

7.5 内行位机构

7.6 哈呋模

7.7 斜顶、摆杆机构

7.8 液压(气压)行位机构

第八章 脱模机构

8.1 顶针、扁顶针脱模

8.1.1 顶针、扁顶针配合间隙

8.1.2 顶针固定

8.2 司筒脱模

8.2.1 司筒配合要求

8.2.2 大司筒针固定

8.3 推板脱模

8.3.1 机构要点

8.3.2 推板机构示例

�

8.4 推块脱模

第十二章 双色模具

模具设计指南

8.4.1 机构要点

8.4.2 推块机构示例

8.5 二次脱模

8.6 先复位机构

第九章 浇注系统、流道脱落

机

构及排气

9.1 浇注系统设计原则

9.2 流道设计

9.3 浇口设计

12.1 ARBURG 520C 注射机

12.1.1 设备技术规格

12.1.2 回转板尺寸

12.1.3 设备顶出结构

12.2 模具结构

12.2.1 一般结构

12.2.2 注意要点

12.2.3 后模冷却方式

12.3 模具示例

9.4 流动平衡分析

第十三章 无流道凝料模具

应用 Moldflow 软件分析浇注平衡(另见

13.1 无流道凝料模具的基本形式

CAE 应用章节)

9.5 流道脱落机构

9.6 排气

第十章 模温控制

10.1 模具温度控制的原则和方式

13.1.1 热唧咀模具结构示例

13.1.2 热流道模具结构示例

13.2 唧咀、热流道模具的注意事项

13.3 热唧咀的选用

13.4 其它配件的选用

10.1.1 模具温度控制的原则

第十四章 模具 CAE 应用

10.1.2 模具温度的控制方式

14.1 CAE 分析简介

10.1.3 常用胶料的注射温度与模

具温度

10.2 冷却系统设计

10.2.1 冷却系统设计原则

10.2.2“O”型密封圈的密封结构

10.2.3 冷却实例

第十一章 雕刻模具

11.1 制作流程

11.2 雕刻模具设计

11.3 雕刻模加工

14.2 流动平衡

14.3 冷却控制

14.4 收缩

第十五章 常用模具零件选用

15.1 顶针类标准

15.1.1 圆顶针

15.1.2 有托圆顶针

15.1.3 扁顶针

15.1.4 司筒

15.2 紧固件类标准

放样雕刻、模具雕刻、电极雕刻

及 PL 面 Fit 模方法

15.2.1 内六角螺钉(杯头螺丝)

15.2.2 外六角螺钉(垃圾钉)

�

15.2.3 内六角紧定螺钉(无头螺

15.6 导柱、导套

模具设计指南

丝)

15.2.4 内六角圆柱头轴肩螺钉

(内六角起模顶杆脱模螺丝)

15.3 弹簧、弹弓胶

15.3.1 具用蓝色(轻荷重)弹簧

15.3.2 圆线(黑色)弹簧

15.3.3 弹弓胶

15.4 浇口套(唧咀)、定位圈

15.4.1 浇口套(唧咀)

15.4.2 定位圈

15.5 密封胶圈

15.6.1 导柱(边钉)

15.6.2 导套(边司)

15.7 银钢枝选择

�

模具设计指南

第一章 前言

1.1. 工模部简介

VT-PL 工模部建于 1988 年,以生产塑胶硅胶模为主。在模具制造与设计中, 采用

了 CAD/CAM/CAE 的技术,并装备了一批先进的数控设备。其中有高速切削加工中心、

石墨电极加工中心、慢走丝线切割、NC 火花机、三坐标测量仪等。应用了 PRO/E、

SPACE-E、MOLDFLOW 等软件。

工模部目前有四个模具生产组,其功能包括了模具 CAD/CAM、EDM 与装配,除此

还有模具工程组与技术支援组、模具维修组,共有员工 140 余人。其中工程师近 30

人,年产约 400 套模具。工模部以教育玩具与电话二大产品的塑胶模为主。

1.2. 产品介绍

1.2.1. 教育玩具产品

塑胶件以安全性为特点,能触摸部分都为圆角,要经受一定的摔机试验,在强度上

也有较高的要求,雕刻件占了一定比例,外表面多为抛光面。

1.2.2. 电话产品

外观以电火花纹为主,注塑条件为高温、高压,故对模具有较高强度要求。

�

第二章 常用塑料的性能和注塑机有关参数、功能的介绍

模具设计指南

2.1 塑料的分类

2.2 热塑性塑料的分类和相关概念

2.3 聚乙烯

2.4 聚丙烯

2.5 聚苯乙烯

2.6 ABS

2.7 聚碳酸酯

2.8 聚甲醛

2.9 常用注塑机有关参数和电动注塑机预顶功能介绍

在注塑模具的设计过程中,模具材料的选择、流道系统的布置、冷却方案和顶出方

案的设计,都和塑料本身的性质密切相关。尽管塑料的内部结构比较复杂,系统地掌握

其性能也比较困难,然而,对于一般的模具设计工程师来说,对塑料特性作一些基本的

了解和认识,比如:流动性、机械性能、物理性能、化学性能及成型工艺等等,将有很

大的帮助。

2.1 塑料的分类

我们常说的塑料,是对所有塑料品种的统称,它的应用很广泛,因此,分类方法也

各有不同。按用途大体可以分为通用塑料和工程塑料两大类。通用塑料如聚乙烯(PE)、

聚丙烯(PP)、聚苯乙烯(PS)、改性聚苯乙烯(例如:SAN、HIPS)、聚氯乙烯(PVC)等,这

些是日常使用最广泛的材料,性能要求不高,成本低。工程塑料指一些具有机械零件或

工程结构材料等工业品质的塑料。其机械性能、电气性能、对化学环境的耐受性、对高

温、低温的耐受性等方面都具有较优越的特点,在工程技术上甚至能取代某些金属或其

它材料。常见的有 ABS、聚酰胺(简称 PA,俗称尼龙)、聚碳酸酯(PC)、聚甲醛(POM)、有

机玻璃(PMMA)、聚酯树脂(如 PET、PBT)等等,前四种发展最快,为国际上公认的四大工

程塑料。

按加热时的工艺性能,塑料又可以分为热固性塑料和热塑性塑料两大类。热固性塑

料在受热后分子结构转化成网状或体型而固化成型,变硬后即使加热也不能使它再软

化。这种材料的特点是质地坚硬,耐热性好,尺寸比较稳定,不溶于溶剂。常见的有酚

醛树脂(PF)、环氧树脂(EP)、不饱和聚酯(UP)等等。热塑性塑料在受热条件下软化熔

融,冷却后定型,并可多次反复而始终具有可塑性,加工时所起的是物理变化。常见的

有聚氯乙烯(PVC)、聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)及其改性品种、ABS、尼龙

(PA)、聚甲醛(POM)、聚碳酸酯(PC)、有机玻璃(PMMA)等等。这类塑料在一定塑化温度及

适当压力下成型过程比较简单,其塑料制品具有不同的物理性能和机械性能。

2.2 热塑性塑料的分类及相关基本概念

2.2.1.热塑性材料的分类

�

模具设计指南

我们现在接触的都是热塑性塑料,热塑性塑料可分为两大类:结晶形塑料和无定形

塑料。所谓结晶,就是聚合物由熔融态分子的无次序状态到凝固态有规则地进行重排的

性质。具有这种性质的塑料就叫结晶形塑料。反之,就叫无定形塑料,或叫非结晶形塑

料。结晶形材料具有比较明显的熔点,当加工温度进入熔点后即出现粘流态,聚合物粘

度迅速下降,发生不可逆的塑性形变。而无定形塑料,由常温下的固态加温直至软化最

后到粘流态,中间没有明显的熔点。作为判别结晶形塑料和无定形塑料方法,一般来

说,不透明的或半透明的是结晶形塑料,例如聚乙烯、聚丙烯、聚甲醛、聚酰胺、聚酯

等,透明的是无定形塑料,例如聚苯乙烯、聚碳酸酯、聚甲基丙烯酸甲酯(有机玻璃)、

聚砜等。当然,也有例外情况,比如 ABS 属于无定形塑料,却不透明。

2.2.2 相关的基本概念

a. 流动性

不同形态的热塑性塑料具有不同的工艺性能、收缩性能及物理、机械性能等。

一般来说,对于结晶形塑料,当加工温度高于其熔点时,其流动性较好,能很快的

充满型腔,它所需要的注射压力也可以较小。而无定形塑料的流动性较差,因此,注入

型腔的速度较慢,它所需要的注射压力也要较大。所以,在模具设计时,可以根据塑料

的流动性来设计合理的流道系统尺寸,一方面可避免流道系统尺寸太大而浪费材料,同

时也延长注塑成型周期,另一方面避免流道系统尺寸太小而导致充填、保压困难。当

然,也有例外,比如,聚苯乙烯虽然是无定形塑料,但它的流动性却很好。反映流动性

的指标通常有熔融指数(MFR)和表观粘度。MFR 是指在熔体流动速率仪中,在一定的温度

和负载下,熔体每 10min 从标准毛细管中流出的质量,它的单位是 g/10min。对于高分子

聚合物来讲,在通常的注塑成型条件下,它们的流动行为大都不服从牛顿流动定律,属

于非牛顿流体,它们流动剪切应力与剪切速率的比值称为表观粘度。表观粘度在一定温

度下并不是一个常数,可随剪切应力、剪切速率而变化,甚至有些还随时间而变化。

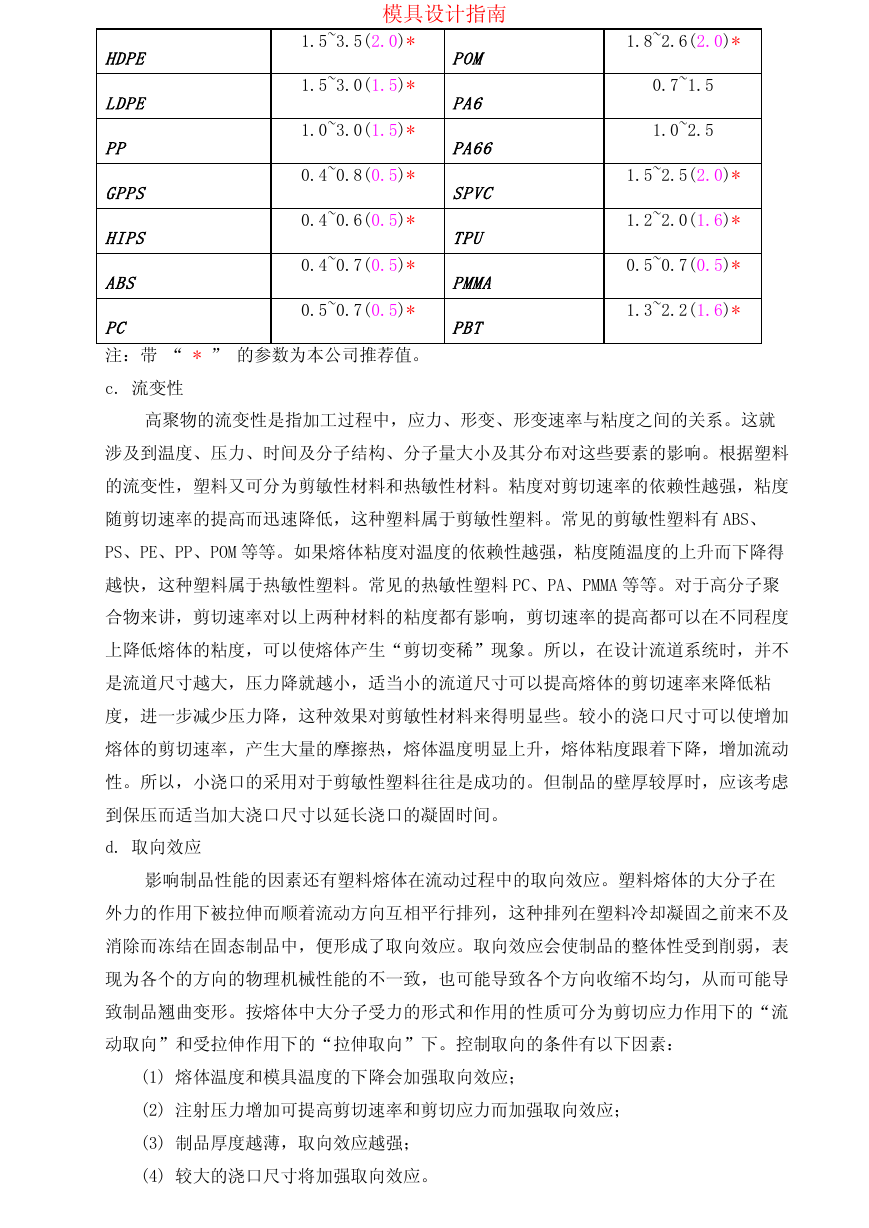

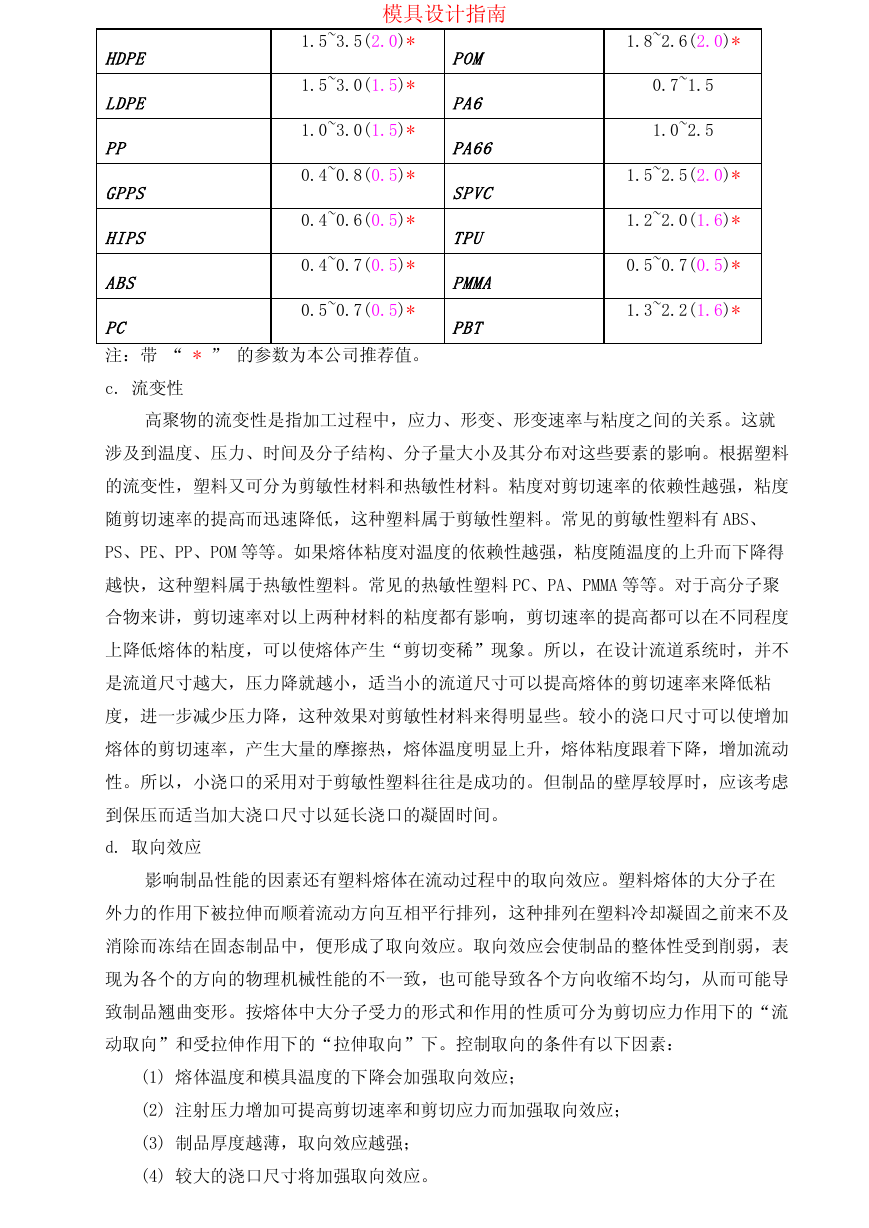

b. 收缩性

热塑性塑料由熔融态到凝固态,都要发生不同程度的体积收缩。而结晶形塑料一般

比无定形塑料表现出更大的收缩率和收缩范围,且更容易受成型工艺的影响。结晶形塑

料的收缩率一般在 1.0%~3.0%,而无定形塑料的收缩率在 0.4%0.8%。对于结晶形塑料,

还应考虑其后收缩,因为它们脱模以后在室温下还可以后结晶而继续收缩,后收缩量随

制品厚度和环境温度而定,越厚后收缩越大。

附表 2-1 :常见塑料的成型收缩率

塑料名称

收缩率(%)

塑料名称

收缩率(%)

�

HDPE

LDPE

PP

GPPS

HIPS

ABS

PC

模具设计指南

1.5~3.5(2.0)*

1.5~3.0(1.5)*

1.0~3.0(1.5)*

0.4~0.8(0.5)*

0.4~0.6(0.5)*

0.4~0.7(0.5)*

0.5~0.7(0.5)*

POM

PA6

PA66

SPVC

TPU

PMMA

PBT

1.8~2.6(2.0)*

0.7~1.5

1.0~2.5

1.5~2.5(2.0)*

1.2~2.0(1.6)*

0.5~0.7(0.5)*

1.3~2.2(1.6)*

注:带 “ * ” 的参数为本公司推荐值。

c. 流变性

高聚物的流变性是指加工过程中,应力、形变、形变速率与粘度之间的关系。这就

涉及到温度、压力、时间及分子结构、分子量大小及其分布对这些要素的影响。根据塑料

的流变性,塑料又可分为剪敏性材料和热敏性材料。粘度对剪切速率的依赖性越强,粘度

随剪切速率的提高而迅速降低,这种塑料属于剪敏性塑料。常见的剪敏性塑料有 ABS、

PS、PE、PP、POM 等等。如果熔体粘度对温度的依赖性越强,粘度随温度的上升而下降得

越快,这种塑料属于热敏性塑料。常见的热敏性塑料 PC、PA、PMMA 等等。对于高分子聚

合物来讲,剪切速率对以上两种材料的粘度都有影响,剪切速率的提高都可以在不同程度

上降低熔体的粘度,可以使熔体产生“剪切变稀”现象。所以,在设计流道系统时,并不

是流道尺寸越大,压力降就越小,适当小的流道尺寸可以提高熔体的剪切速率来降低粘

度,进一步减少压力降,这种效果对剪敏性材料来得明显些。较小的浇口尺寸可以使增加

熔体的剪切速率,产生大量的摩擦热,熔体温度明显上升,熔体粘度跟着下降,增加流动

性。所以,小浇口的采用对于剪敏性塑料往往是成功的。但制品的壁厚较厚时,应该考虑

到保压而适当加大浇口尺寸以延长浇口的凝固时间。

d. 取向效应

影响制品性能的因素还有塑料熔体在流动过程中的取向效应。塑料熔体的大分子在

外力的作用下被拉伸而顺着流动方向互相平行排列,这种排列在塑料冷却凝固之前来不及

消除而冻结在固态制品中,便形成了取向效应。取向效应会使制品的整体性受到削弱,表

现为各个的方向的物理机械性能的不一致,也可能导致各个方向收缩不均匀,从而可能导

致制品翘曲变形。按熔体中大分子受力的形式和作用的性质可分为剪切应力作用下的“流

动取向”和受拉伸作用下的“拉伸取向”下。控制取向的条件有以下因素:

(1) 熔体温度和模具温度的下降会加强取向效应;

(2) 注射压力增加可提高剪切速率和剪切应力而加强取向效应;

(3) 制品厚度越薄,取向效应越强;

(4) 较大的浇口尺寸将加强取向效应。

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc