中国科技论文在线

http://www.paper.edu.cn

复杂曲面 3+2 轴加工的刀具选择与轨迹生成

算法研究#

朱燏1,陈志同1,张云1,宁涛1,曹著明2**

(1. 北京航空航天大学机械工程及自动化学院,北京,100191;

2. 北京电子科技职业学院,北京,100176)

摘要:为了提高 3+2 轴机床加工复杂曲面的效率与精度,本文提出一种刀具优选方法以找出

最优的刀具尺寸,该刀具可用于计算不过切曲面且加工效率最高的刀轨。刀具优选方法为

遍历给定范围内的所有刀具尺寸,对于任意刀具尺寸计算其在曲面采样点处的误差分布并

检查干涉情况。将无干涉的刀具尺寸放入刀具尺寸可行域后,计算可行域内各刀具对应的

宽径比的值,并以宽径比最大来优化刀具尺寸,随后沿参数线生成加工整张曲面的刀轨。

使用 UG 二次开发技术开发了本文算法并进行相应验证,选择的刀具尺寸较小、行宽较

大,使得加工效率较高。实验结果说明此算法可选出合适的刀具并生成用于 3+2 轴加工的

刀轨,且以宽径比为优化目标的方法可用于刀具选择。

关键词:加工;复杂曲面; 3+2 轴机床;刀具选择;宽径比;刀轨生成

中图分类号:TP391.73

Study of Tool selection and tool path generation algorithm

for 3+2-axis sculptured surface machining

ZHU Yu1, CHEN Zhitong1, ZHANG Yun1, NING Tao1, CAO Zhuming2

(1. School of Mechanical Engineering and Automation,Beihang University,Beijing 100191,China;

2. Beijing Polytechnic,Beijing 100176)

Abstract: A tool selection method was presented in this paper to find the optimal cutter size for

improving the efficiency and precision of 3+2-axis sculptured surface machining, which could

generate gouge-free and the most efficient tool paths. The tool selection method was traversing

every possible tool size in the given range and computing the error distribution in every sample

points for each tool size to detect the collision. After putting the gouging-free tool size into the

feasible region of tool size, the ratio of strip width and diameter of each tool size in the feasible

region was calculated, and the tool size was optimized for maximizing the ratio of strip width and

diameter. Then the tool paths for machining entire surface were generated along the parametric

curve. The algorithm was validated by using UG open technic and implemented to select a cutter

with a small diameter and a wider average strip width, which leaded a higher machining efficiency.

The machining result indicated that the proposed algorithm was able to select a suitable tool and

generate tool paths for 3+2-axis machining, and the optimization goal based on the ratio of strip

width and diameter was workable on cutter selection.

Key words: machining; sculptured surface; 3+2-axis machine tool; tool selection; ratio of strip

width and diameter; tool path generation

0 引言

复杂曲面的加工技术是数控加工领域的重要研究方向,传统情况下可通过在三轴机床上

使用球头刀进行加工[1]。五轴机床在传统的三轴机床的基础上增加了两个转动轴,3+2 轴机

基金项目:高等学校博士学科点专项科研基金资助项目(20111102110021);国家科技重大专项

(2013ZX04011031);北京市教委 2015 年科研基地建设-科技创新平台建设-叶轮叶片加工技术研究基地建设

(PXM2015_014306_000030)

作者简介:朱燏(1990-),男,博士研究生,主要研究方向为 CAD/CAM 技术,数控加工编程技术

通信联系人:陈志同,教授,博士生导师,主要研究方向五坐标数控加工编程技术,数控加工过程参数优

化. E-mail: ztchen@buaa.edu.cn

5

10

15

20

25

30

35

40

- 1 -

�

中国科技论文在线

http://www.paper.edu.cn

床具有三个线性运动轴与两个非连续的旋转运动轴,加工中两个旋转运动轴被锁死,主轴保

持某一姿态完成复杂曲面的加工[2],其兼具五轴机床与三轴机床的优点,可以通过将曲面划

分为多个区域的方式来完成复杂曲面的加工[3]。

45

复杂曲面的五轴加工技术的研究主要集中在加工轨迹生成[4]、刀轴矢量优化[5]和刀具优

50

55

选[6]三个方面。其中以加工行宽最大化为优化目标的宽行加工技术是复杂曲面加工技术的研

究热点之一,其目的是通过扩大加工行宽来提高加工的效率[7-8]。3+2 轴机床加工复杂曲面

的方法由 Suh 提出[9-10],具体方法是通过在三轴机床上加装旋转工作台来调整工件的安装姿

态即调整加工中的刀轴矢量,并针对曲面不同的部分使用不同的刀轴矢量计算球头刀加工的

刀轨。Gray 等[11]对比了三轴加工与五轴加工的方法,并得出 3+2 轴加工可以提高加工精度

的结论。Chen 等[12]首先将曲面划分成凸面、凹面和马鞍面,再使用 C-means 聚类和 Voronoi

图的方法划分曲面,并在此基础上使用 3+2 轴的方法进行加工。Roman 等[13]探讨了基于法

矢的曲面划分方法以及用于平底刀、球头刀和圆环面刀加工复杂曲面的刀轴矢量求解算法。

随后 Gray 等[14]将弧交法推广至 3+2 轴复杂曲面的加工中,并详细研究了弧交法的应用[15],

该算法可优化 3+2 轴加工中使用的刀轴矢量。Flores[16]详细总结并阐述了 3+2 轴加工中的曲

面划分方法与刀轴矢量计算方法。Bi[17]使用可行锥研究了 3+2 轴加工中刀轴长度的优化算

法,该算法用于球头刀的加工。

然而,这些对 3+2 轴加工的研究并未考虑到不同尺寸的刀具对加工效率带来的影响。其

对加工中产生的过切问题仅通过抬刀进行避免,严重影响了加工的效率与精度。针对这些问

60

题,本文提出通过优化 3+2 轴加工中的刀具尺寸的方法来提高复杂曲面加工效率。

1 刀具数学模型与定位方法

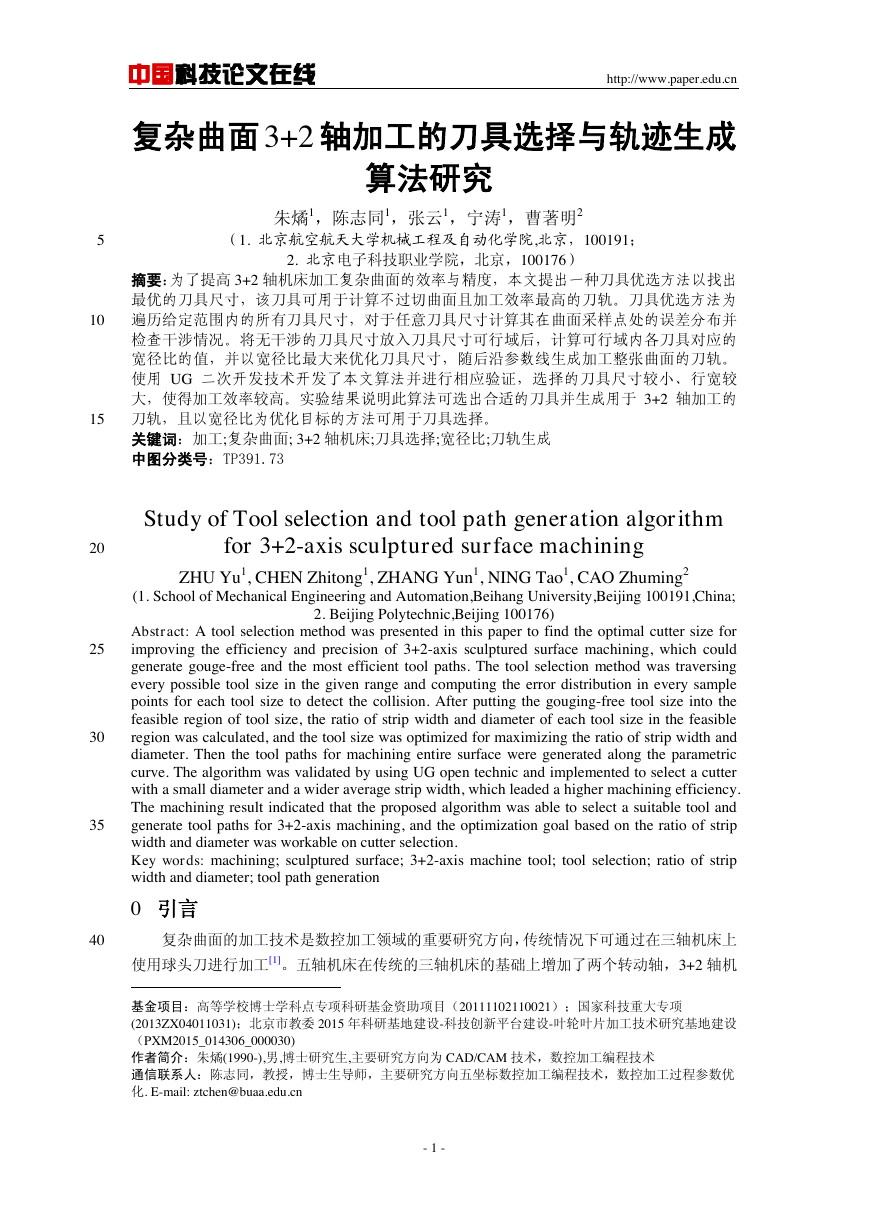

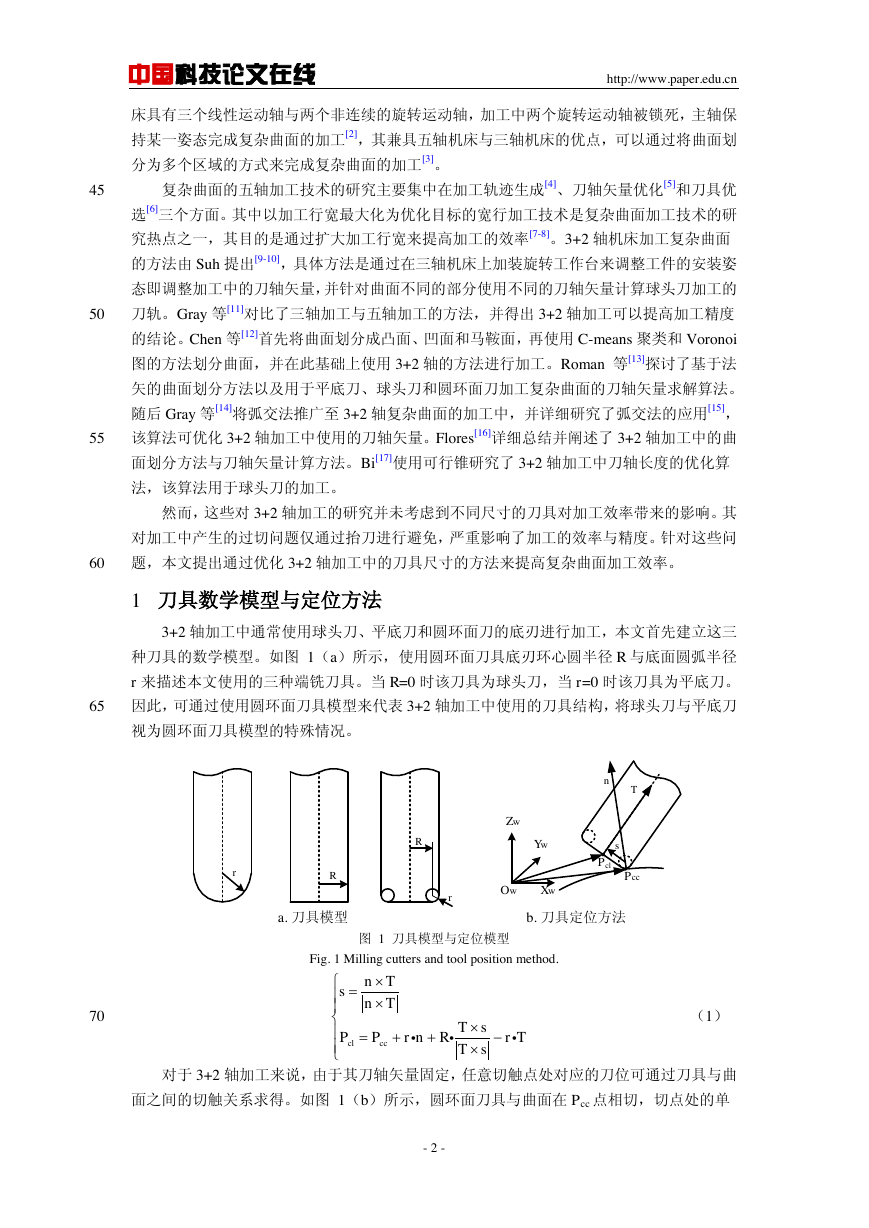

3+2 轴加工中通常使用球头刀、平底刀和圆环面刀的底刃进行加工,本文首先建立这三

种刀具的数学模型。如图 1(a)所示,使用圆环面刀具底刃环心圆半径 R 与底面圆弧半径

r 来描述本文使用的三种端铣刀具。当 R=0 时该刀具为球头刀,当 r=0 时该刀具为平底刀。

65

因此,可通过使用圆环面刀具模型来代表 3+2 轴加工中使用的刀具结构,将球头刀与平底刀

视为圆环面刀具模型的特殊情况。

图 1 刀具模型与定位模型

Fig. 1 Milling cutters and tool position method.

70

(1)

对于 3+2 轴加工来说,由于其刀轴矢量固定,任意切触点处对应的刀位可通过刀具与曲

面之间的切触关系求得。如图 1(b)所示,圆环面刀具与曲面在 Pcc 点相切,切点处的单

- 2 -

rRRrOwZwYwXwPclPccnTsa. 刀具模型b. 刀具定位方法clccrRrnTsnTTsPPnTTs�

中国科技论文在线

http://www.paper.edu.cn

位法矢为 n,工件坐标系下的刀轴矢量为 T,s 为从切触点对应的刀具环心圆上的点指向环

心圆中心的矢量。通过考察曲面的法矢分布可求出刀轴矢量 T[13],则此切触点对应的刀位点

可通过公式(1)求得。

75

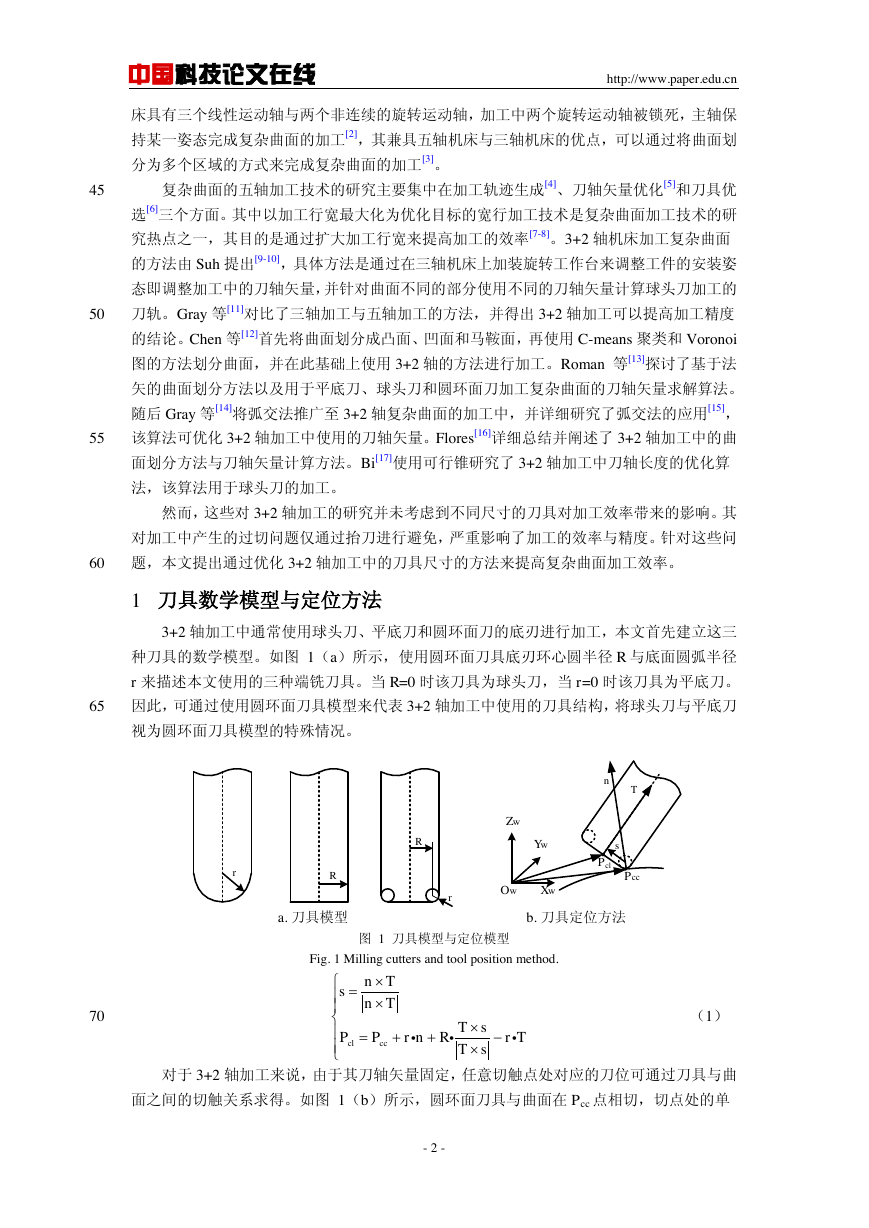

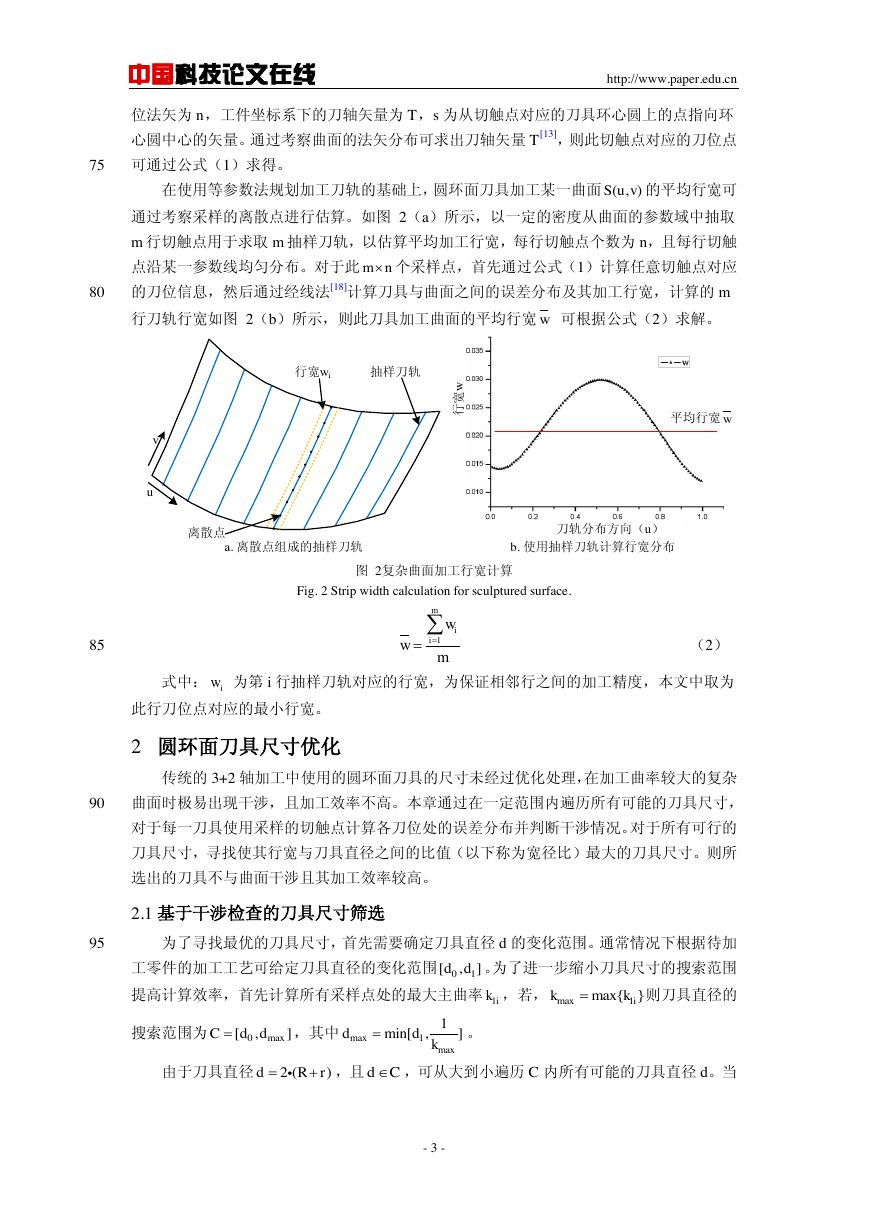

在使用等参数法规划加工刀轨的基础上,圆环面刀具加工某一曲面

的平均行宽可

通过考察采样的离散点进行估算。如图 2(a)所示,以一定的密度从曲面的参数域中抽取

m 行切触点用于求取 m 抽样刀轨,以估算平均加工行宽,每行切触点个数为 n,且每行切触

个采样点,首先通过公式(1)计算任意切触点对应

点沿某一参数线均匀分布。对于此

的刀位信息,然后通过经线法[18]计算刀具与曲面之间的误差分布及其加工行宽,计算的 m

80

行刀轨行宽如图 2(b)所示,则此刀具加工曲面的平均行宽 可根据公式(2)求解。

图 2复杂曲面加工行宽计算

Fig. 2 Strip width calculation for sculptured surface.

85

(2)

式中: 为第 i 行抽样刀轨对应的行宽,为保证相邻行之间的加工精度,本文中取为

此行刀位点对应的最小行宽。

2 圆环面刀具尺寸优化

传统的 3+2 轴加工中使用的圆环面刀具的尺寸未经过优化处理,在加工曲率较大的复杂

90

曲面时极易出现干涉,且加工效率不高。本章通过在一定范围内遍历所有可能的刀具尺寸,

对于每一刀具使用采样的切触点计算各刀位处的误差分布并判断干涉情况。对于所有可行的

刀具尺寸,寻找使其行宽与刀具直径之间的比值(以下称为宽径比)最大的刀具尺寸。则所

选出的刀具不与曲面干涉且其加工效率较高。

2.1 基于干涉检查的刀具尺寸筛选

95

为了寻找最优的刀具尺寸,首先需要确定刀具直径 d 的变化范围。通常情况下根据待加

工零件的加工工艺可给定刀具直径的变化范围

。为了进一步缩小刀具尺寸的搜索范围

提高计算效率,首先计算所有采样点处的最大主曲率 ,若,

则刀具直径的

搜索范围为

,其中

。

由于刀具直径

,且

,可从大到小遍历 C 内所有可能的刀具直径 d。当

- 3 -

(,)uvSmnw行宽w行宽wiuv抽样刀轨离散点刀轨分布方向(u)平均行宽wa. 离散点组成的抽样刀轨b. 使用抽样刀轨计算行宽分布1miiwwmiw01[,]dd1ikmax1max{}ikk0max[,]ddCmax1max1min[,]ddk2()dRrdC�

中国科技论文在线

http://www.paper.edu.cn

100

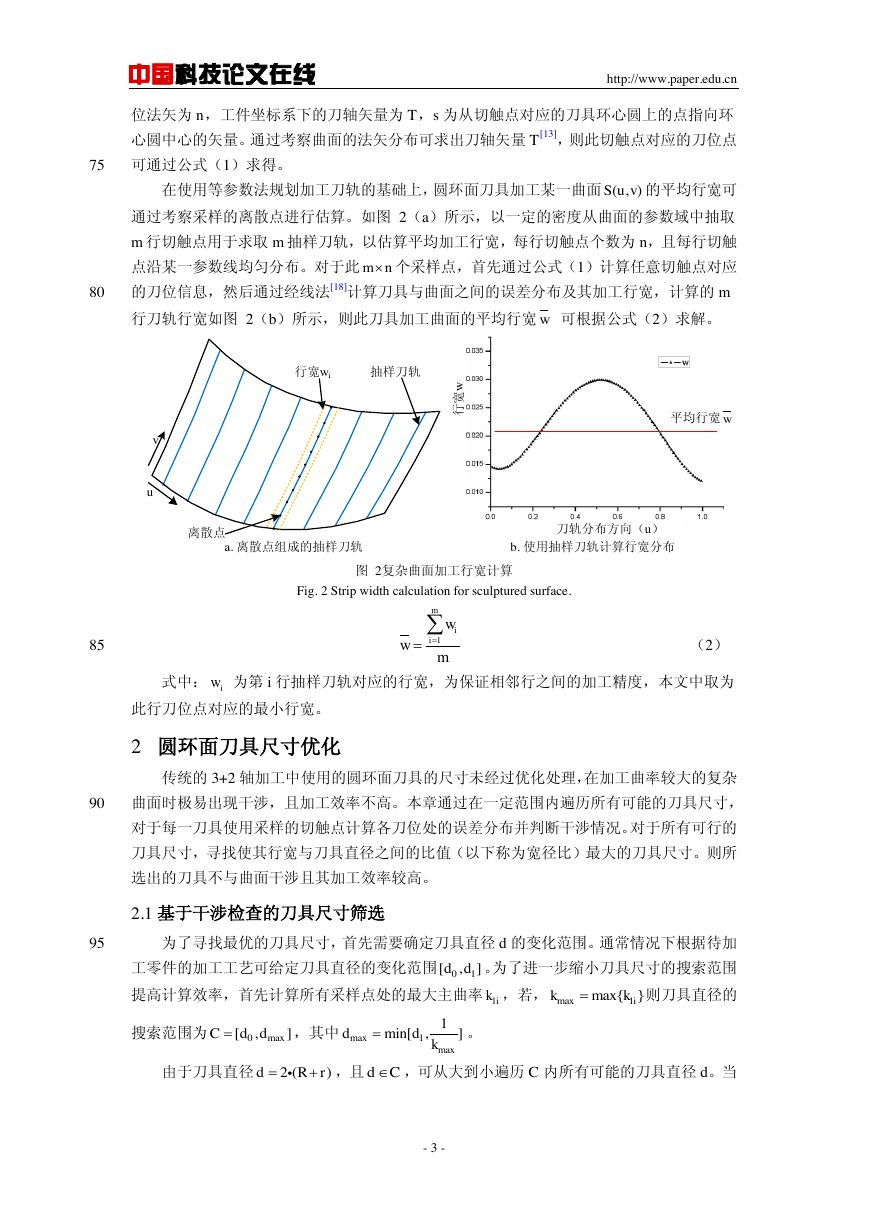

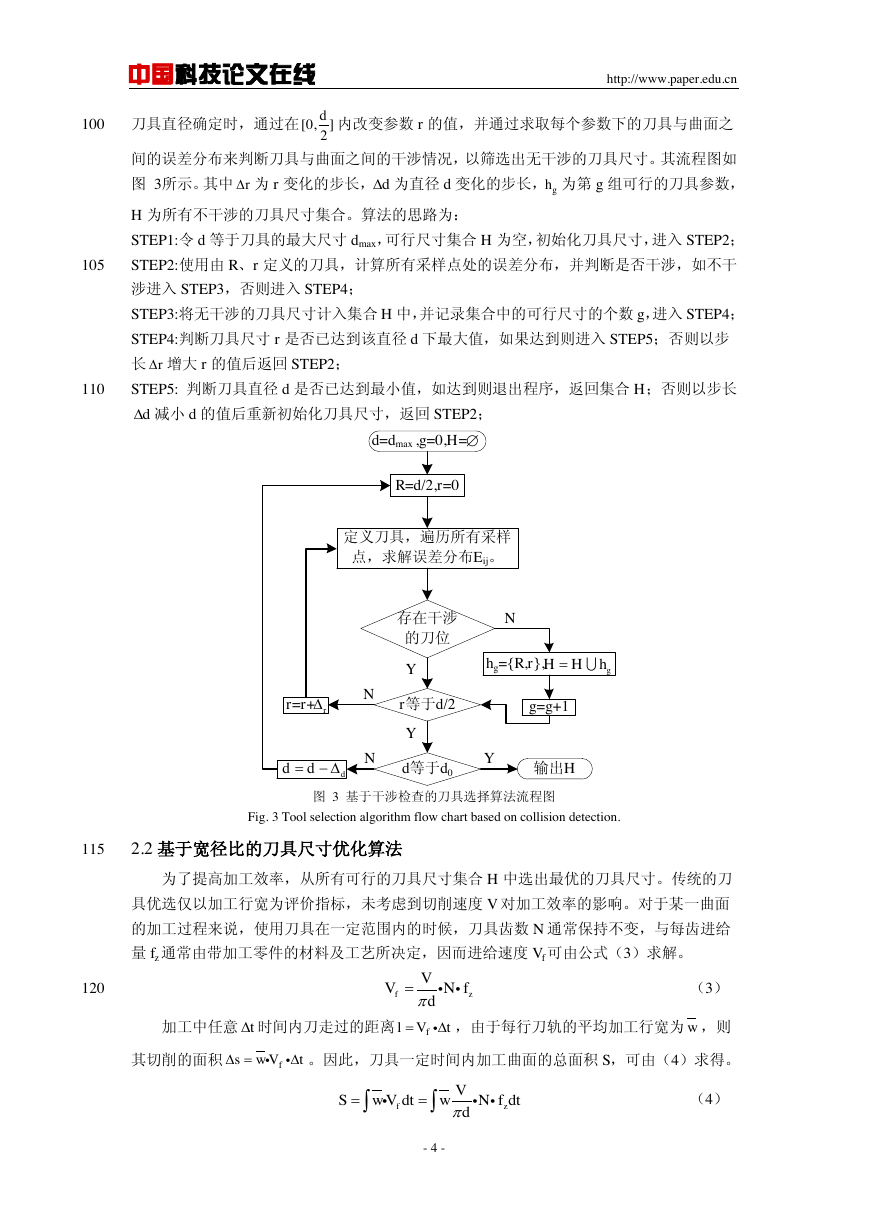

刀具直径确定时,通过在

内改变参数 r 的值,并通过求取每个参数下的刀具与曲面之

间的误差分布来判断刀具与曲面之间的干涉情况,以筛选出无干涉的刀具尺寸。其流程图如

图 3所示。其中 为 r 变化的步长, 为直径 d 变化的步长, 为第 g 组可行的刀具参数,

H 为所有不干涉的刀具尺寸集合。算法的思路为:

STEP1:令 d 等于刀具的最大尺寸 dmax,可行尺寸集合 H 为空,初始化刀具尺寸,进入 STEP2;

STEP2:使用由 R、r 定义的刀具,计算所有采样点处的误差分布,并判断是否干涉,如不干

105

涉进入 STEP3,否则进入 STEP4;

STEP3:将无干涉的刀具尺寸计入集合 H 中,并记录集合中的可行尺寸的个数 g,进入 STEP4;

STEP4:判断刀具尺寸 r 是否已达到该直径 d 下最大值,如果达到则进入 STEP5;否则以步

长 增大 r 的值后返回 STEP2;

110

STEP5: 判断刀具直径 d 是否已达到最小值,如达到则退出程序,返回集合 H;否则以步长

减小 d 的值后重新初始化刀具尺寸,返回 STEP2;

图 3 基于干涉检查的刀具选择算法流程图

Fig. 3 Tool selection algorithm flow chart based on collision detection.

115

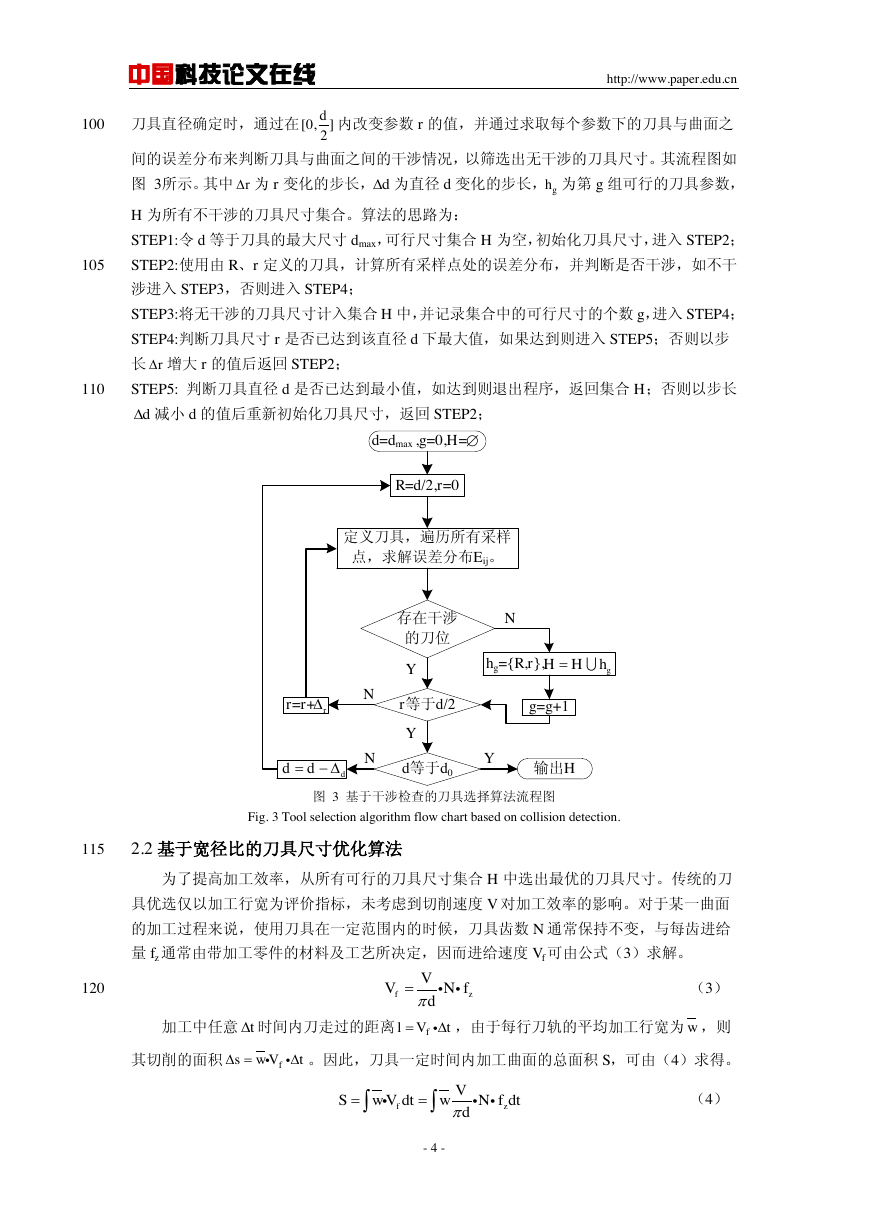

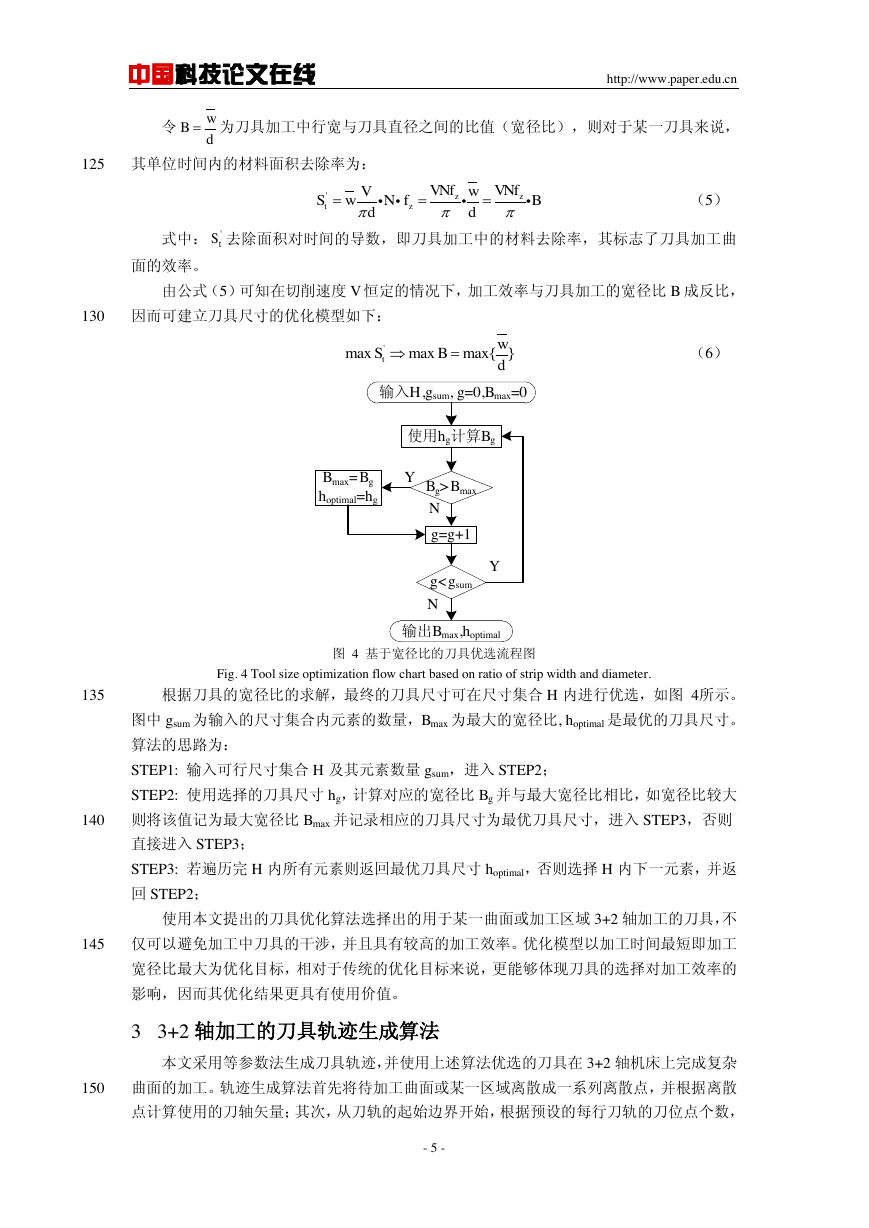

2.2 基于宽径比的刀具尺寸优化算法

为了提高加工效率,从所有可行的刀具尺寸集合 H 中选出最优的刀具尺寸。传统的刀

具优选仅以加工行宽为评价指标,未考虑到切削速度 V 对加工效率的影响。对于某一曲面

的加工过程来说,使用刀具在一定范围内的时候,刀具齿数 N 通常保持不变,与每齿进给

量 fz 通常由带加工零件的材料及工艺所决定,因而进给速度 Vf 可由公式(3)求解。

120

(3)

加工中任意 时间内刀走过的距离

,由于每行刀轨的平均加工行宽为 ,则

其切削的面积

。因此,刀具一定时间内加工曲面的总面积 S,可由(4)求得。

(4)

- 4 -

[0,]2drdghrdR=d/2,r=0定义刀具,遍历所有采样点,求解误差分布Eij。存在干涉的刀位YNr等于d/2Yd等于d0Yr=r+NrNdddhg={R,r},输出Hd=dmax ,g=0,H=ghHHg=g+1fzVVNfdtflVtwfswVtfzVSwVdtwNfdtd�

中国科技论文在线

http://www.paper.edu.cn

令

为刀具加工中行宽与刀具直径之间的比值(宽径比),则对于某一刀具来说,

125

其单位时间内的材料面积去除率为:

(5)

式中: 去除面积对时间的导数,即刀具加工中的材料去除率,其标志了刀具加工曲

面的效率。

由公式(5)可知在切削速度 V 恒定的情况下,加工效率与刀具加工的宽径比 B 成反比,

130

因而可建立刀具尺寸的优化模型如下:

(6)

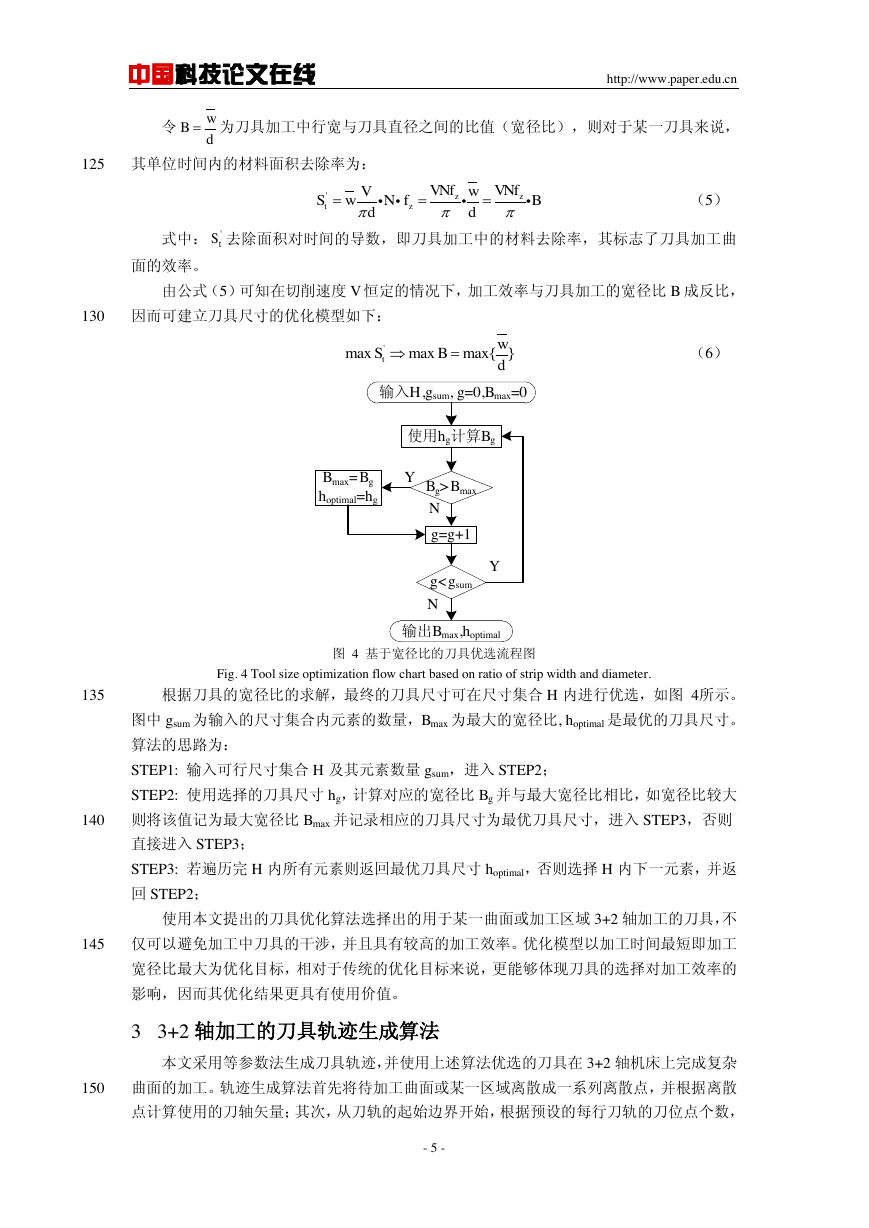

图 4 基于宽径比的刀具优选流程图

135

140

Fig. 4 Tool size optimization flow chart based on ratio of strip width and diameter.

根据刀具的宽径比的求解,最终的刀具尺寸可在尺寸集合 H 内进行优选,如图 4所示。

图中 gsum 为输入的尺寸集合内元素的数量,Bmax 为最大的宽径比, hoptimal 是最优的刀具尺寸。

算法的思路为:

STEP1: 输入可行尺寸集合 H 及其元素数量 gsum,进入 STEP2;

STEP2: 使用选择的刀具尺寸 hg,计算对应的宽径比 Bg 并与最大宽径比相比,如宽径比较大

则将该值记为最大宽径比 Bmax 并记录相应的刀具尺寸为最优刀具尺寸,进入 STEP3,否则

直接进入 STEP3;

STEP3: 若遍历完 H 内所有元素则返回最优刀具尺寸 hoptimal,否则选择 H 内下一元素,并返

回 STEP2;

使用本文提出的刀具优化算法选择出的用于某一曲面或加工区域 3+2 轴加工的刀具,不

145

仅可以避免加工中刀具的干涉,并且具有较高的加工效率。优化模型以加工时间最短即加工

宽径比最大为优化目标,相对于传统的优化目标来说,更能够体现刀具的选择对加工效率的

影响,因而其优化结果更具有使用价值。

3 3+2 轴加工的刀具轨迹生成算法

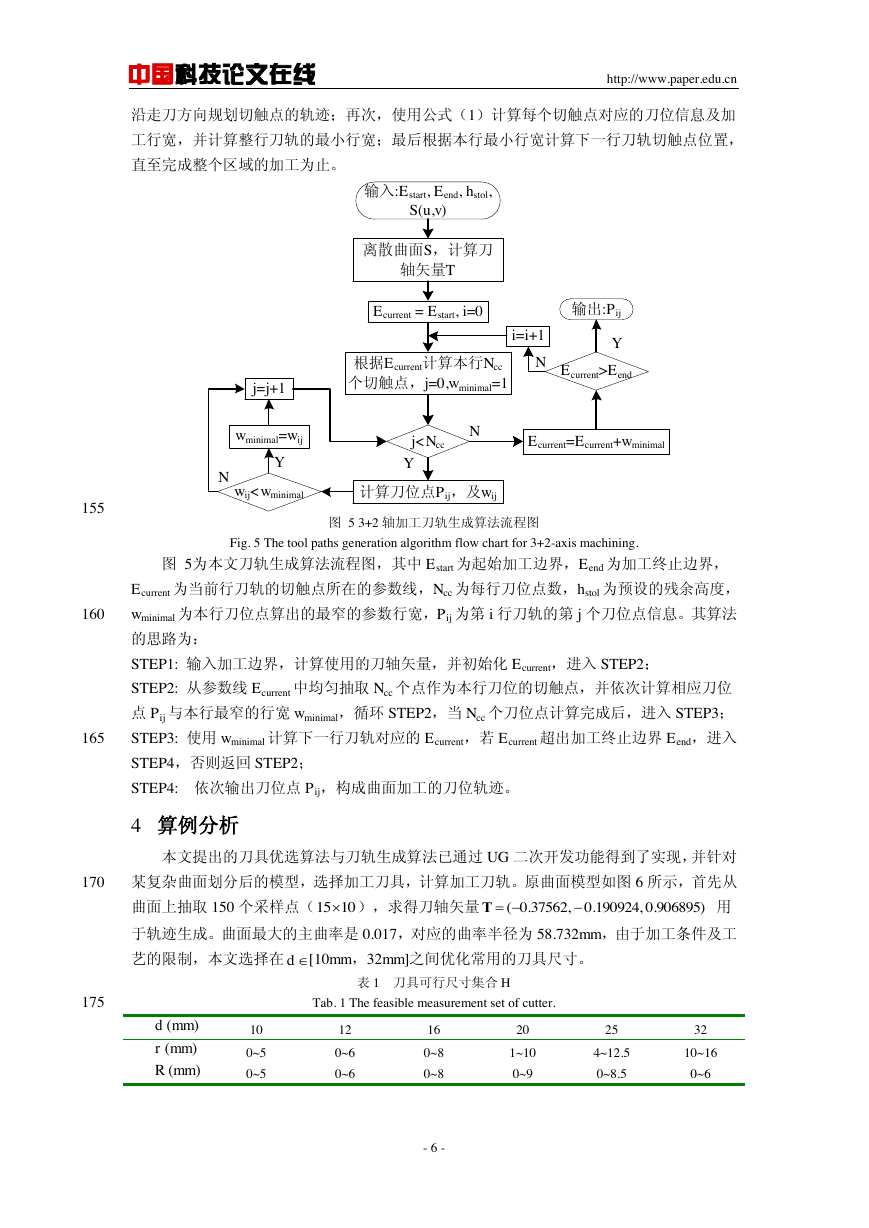

本文采用等参数法生成刀具轨迹,并使用上述算法优选的刀具在 3+2 轴机床上完成复杂

150

曲面的加工。轨迹生成算法首先将待加工曲面或某一区域离散成一系列离散点,并根据离散

点计算使用的刀轴矢量;其次,从刀轨的起始边界开始,根据预设的每行刀轨的刀位点个数,

- 5 -

wBd'zztzVNfVNfVwSwNfBdd'tS'maxmaxmax{}twSBd 输入H,gsum, g=0,Bmax=0gBmaxBmax=Bghoptimal=hgNNYY输出Bmax,hoptimal�

中国科技论文在线

http://www.paper.edu.cn

沿走刀方向规划切触点的轨迹;再次,使用公式(1)计算每个切触点对应的刀位信息及加

工行宽,并计算整行刀轨的最小行宽;最后根据本行最小行宽计算下一行刀轨切触点位置,

直至完成整个区域的加工为止。

155

160

165

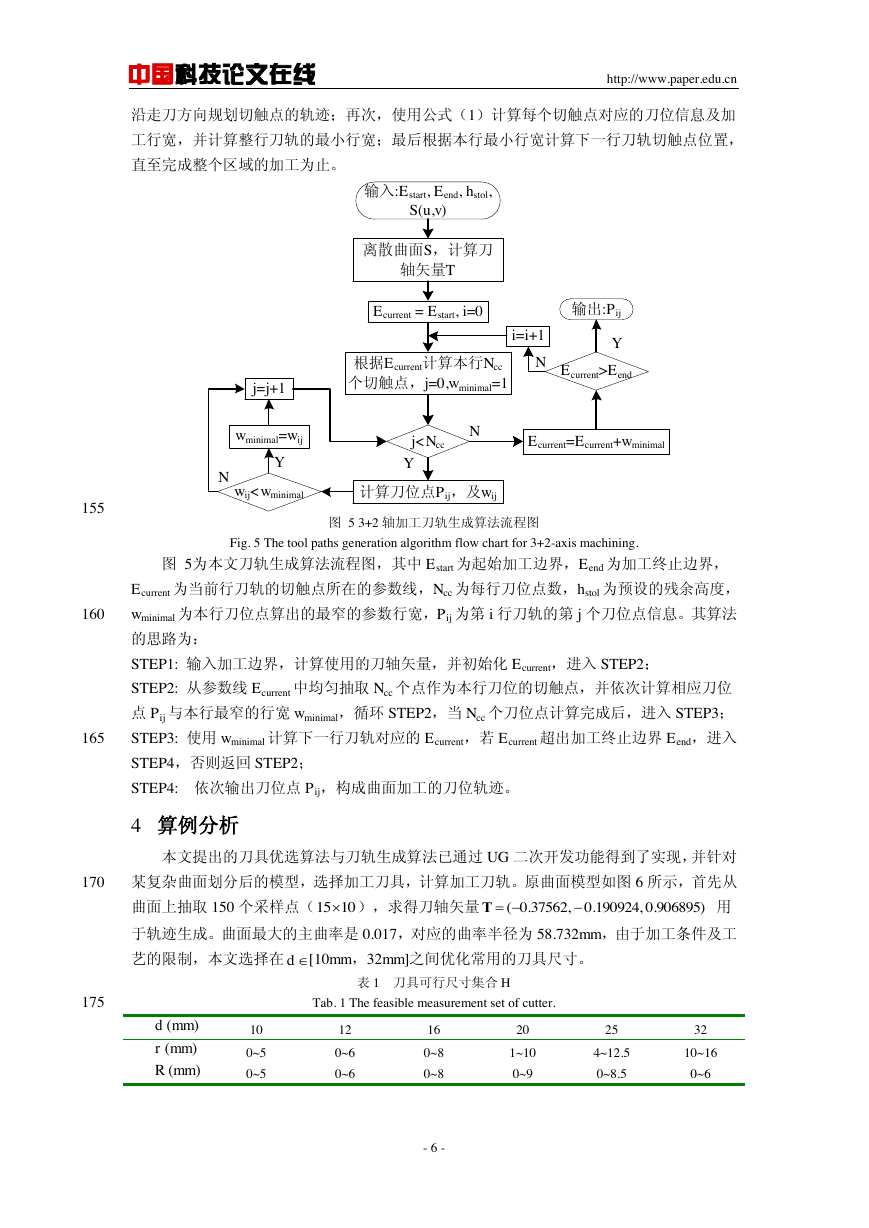

图 5 3+2 轴加工刀轨生成算法流程图

Fig. 5 The tool paths generation algorithm flow chart for 3+2-axis machining.

图 5为本文刀轨生成算法流程图,其中 Estart 为起始加工边界,Eend 为加工终止边界,

Ecurrent 为当前行刀轨的切触点所在的参数线,Ncc 为每行刀位点数,hstol 为预设的残余高度,

wminimal 为本行刀位点算出的最窄的参数行宽,Pij 为第 i 行刀轨的第 j 个刀位点信息。其算法

的思路为:

STEP1: 输入加工边界,计算使用的刀轴矢量,并初始化 Ecurrent,进入 STEP2;

STEP2: 从参数线 Ecurrent 中均匀抽取 Ncc 个点作为本行刀位的切触点,并依次计算相应刀位

点 Pij 与本行最窄的行宽 wminimal,循环 STEP2,当 Ncc 个刀位点计算完成后,进入 STEP3;

STEP3: 使用 wminimal 计算下一行刀轨对应的 Ecurrent,若 Ecurrent 超出加工终止边界 Eend,进入

STEP4,否则返回 STEP2;

STEP4: 依次输出刀位点 Pij,构成曲面加工的刀位轨迹。

4 算例分析

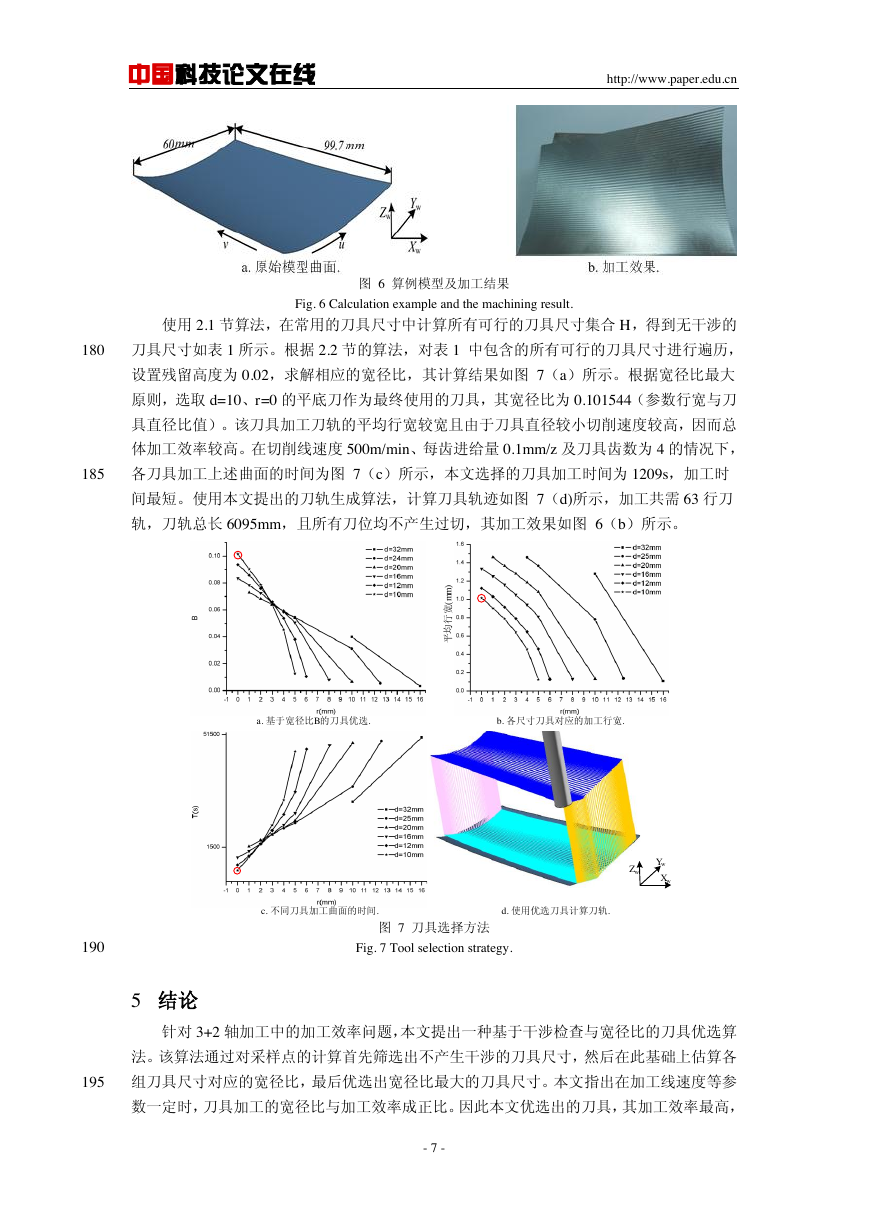

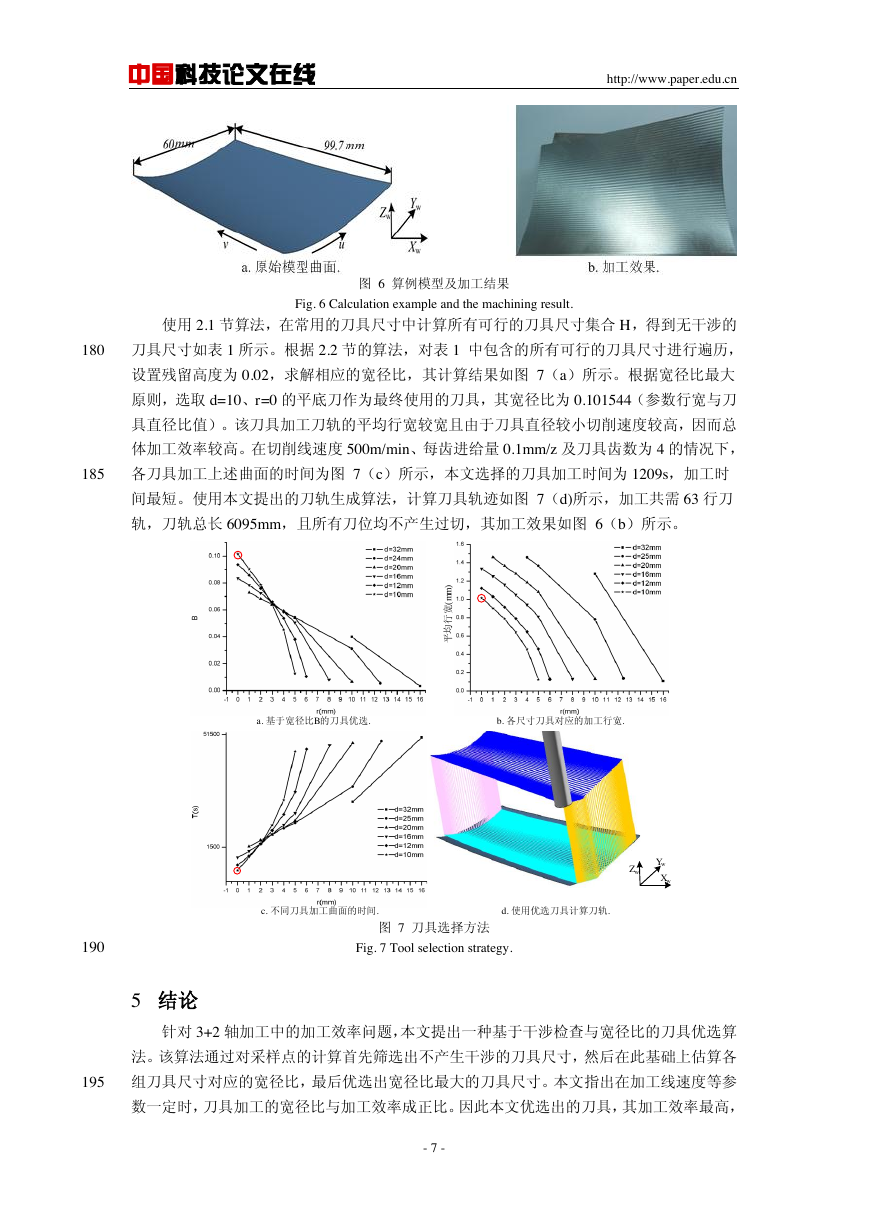

本文提出的刀具优选算法与刀轨生成算法已通过 UG 二次开发功能得到了实现,并针对

170

某复杂曲面划分后的模型,选择加工刀具,计算加工刀轨。原曲面模型如图 6 所示,首先从

曲面上抽取 150 个采样点(

),求得刀轴矢量

用

于轨迹生成。曲面最大的主曲率是 0.017,对应的曲率半径为 58.732mm,由于加工条件及工

艺的限制,本文选择在 [10mm,32mm]之间优化常用的刀具尺寸。

175

表 1 刀具可行尺寸集合 H

Tab. 1 The feasible measurement set of cutter.

d (mm)

r (mm)

R (mm)

10

0~5

0~5

12

0~6

0~6

20

1~10

0~9

25

4~12.5

0~8.5

32

10~16

0~6

16

0~8

0~8

- 6 -

输入:Estart, Eend, hstol, S(u,v)Ecurrent = Estart, i=0根据Ecurrent计算本行Ncc个切触点,j=0,wminimal=1离散曲面S,计算刀轴矢量T计算刀位点Pij,及wijjEend输出:PijNYYNNY1510(0.37562,0.190924,0.906895)Τd�

中国科技论文在线

http://www.paper.edu.cn

图 6 算例模型及加工结果

Fig. 6 Calculation example and the machining result.

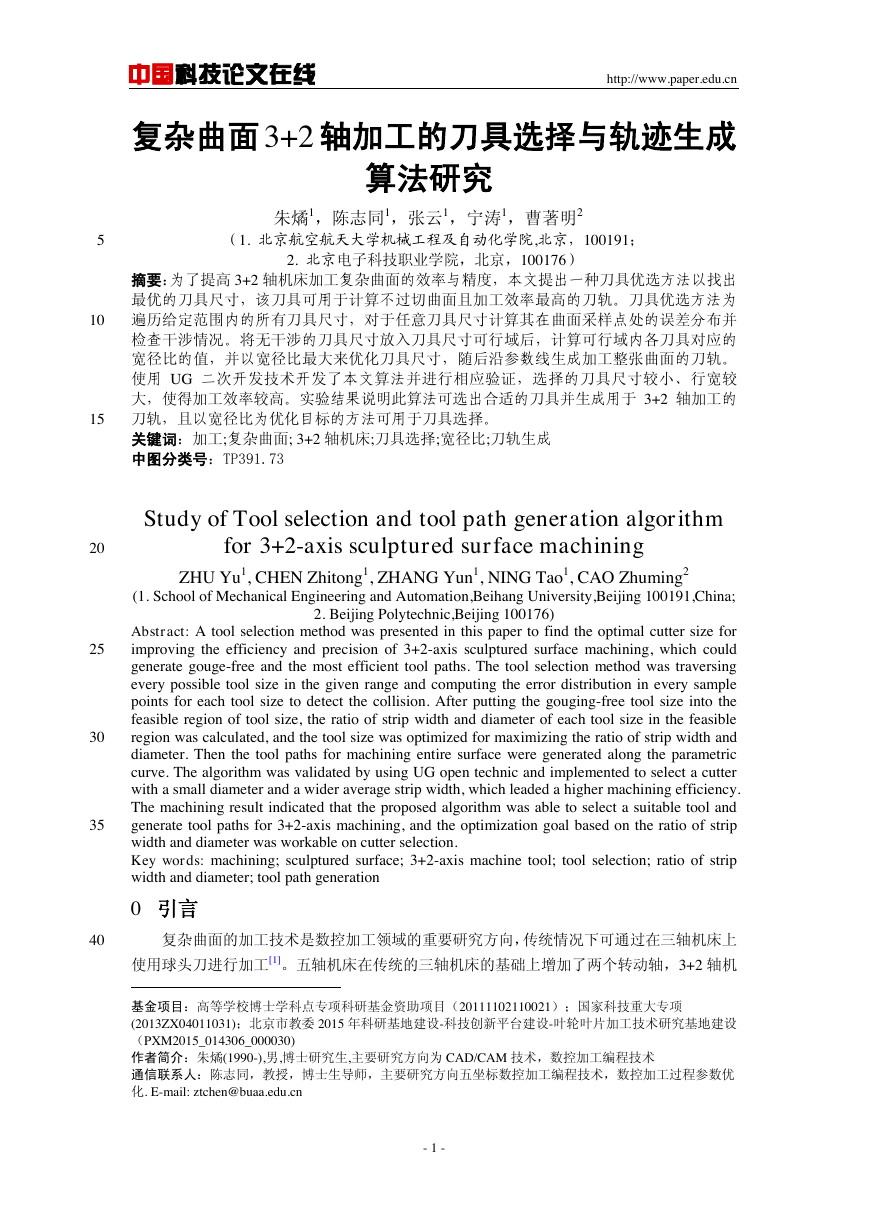

使用 2.1 节算法,在常用的刀具尺寸中计算所有可行的刀具尺寸集合 H,得到无干涉的

180

刀具尺寸如表 1 所示。根据 2.2 节的算法,对表 1 中包含的所有可行的刀具尺寸进行遍历,

设置残留高度为 0.02,求解相应的宽径比,其计算结果如图 7(a)所示。根据宽径比最大

原则,选取 d=10、r=0 的平底刀作为最终使用的刀具,其宽径比为 0.101544(参数行宽与刀

具直径比值)。该刀具加工刀轨的平均行宽较宽且由于刀具直径较小切削速度较高,因而总

体加工效率较高。在切削线速度 500m/min、每齿进给量 0.1mm/z 及刀具齿数为 4 的情况下,

185

各刀具加工上述曲面的时间为图 7(c)所示,本文选择的刀具加工时间为 1209s,加工时

间最短。使用本文提出的刀轨生成算法,计算刀具轨迹如图 7(d)所示,加工共需 63 行刀

轨,刀轨总长 6095mm,且所有刀位均不产生过切,其加工效果如图 6(b)所示。

190

5 结论

图 7 刀具选择方法

Fig. 7 Tool selection strategy.

针对 3+2 轴加工中的加工效率问题,本文提出一种基于干涉检查与宽径比的刀具优选算

法。该算法通过对采样点的计算首先筛选出不产生干涉的刀具尺寸,然后在此基础上估算各

195

组刀具尺寸对应的宽径比,最后优选出宽径比最大的刀具尺寸。本文指出在加工线速度等参

数一定时,刀具加工的宽径比与加工效率成正比。因此本文优选出的刀具,其加工效率最高,

- 7 -

XwYwZwa. 基于宽径比B的刀具优选.d. 使用优选刀具计算刀轨.平均行宽(mm)b. 各尺寸刀具对应的加工行宽.c. 不同刀具加工曲面的时间.�

中国科技论文在线

http://www.paper.edu.cn

且可以避免局部干涉。该方法将切削速度与加工行宽进行了统一,比传统的以加工行宽为优

化目标的方法更具有优势。使用某一复杂曲面对本文算法进行了验证,对加工刀具尺寸进行

了优化,并根据提出的刀轨生成算法计算刀具轨迹。其加工效果表明,加工中无过切现象,

200

且加工时间最短,可用于复杂曲面的 3+2 轴加工。

[参考文献] (References)

[1] 吴宝海,罗明,张莹. 自由曲面五轴加工刀具轨迹规划技术的研究进展[J].机械工程学报,2008,44(10):

10-15.

[2] LASEMI A, XUE D, GU P. Recent development in CNC machining of freeform surface: A state-of-art review

[J]. Computer-Aided Design, 2010,42:641-654.

[3] 朱燏,陈志同,宁涛. 面向 3+2 轴加工的复杂曲面划分算法[J].中国科技论文,2014,9(8):887-892.

[4] LIN Z, FU J, SHEN H. A generic uniform scallop tool path generation method for five-axis machining of

freeform surface[J].Computer-Aided Design,2014,56:120-132.

[5] FAROUKI R, LI S. Optimal tool orientation control for 5-axis CNC milling with ball-end cutters[J].Computer

Aided Geometric Design,2013,30:226-239.

[6] MENG F, CHEN Z, XU R. Optimal barrel cutter selection for the CNC machining of blisk[J]. Computer-Aided

Design,2014,53:36-45.

[7] DUVEDI R, BEDI S, BATISH A. A multipoint method for 5-axis machining of triangulated surface

models[J].Computer Aided Design,2014,52:17-26.

[8] 吴宝海,张莹,张定华. 基于广域空间的自由曲面宽行加工方法[J].机械工程学报,2011,47(15):

181-187.

[9] SUH S, LEE J. Five-Axis Part Machining With Three-Axis CNC Machine and Indexing Table[J].Journal of

Manufacturing Science and Engineering, Transaction of ASME,1998,120:120-128.

[10] SUH S, LEE J, Kim SK. Multiaxis machining with additional-axis NC system:

development[J].International Journal of Advanced Manufacturing Technology,1998,14:867-875.

[11] GRAY P, BEDI S, ISMAIL F. Comparison of 5-Axis and 3-Axis Finish Machining of Hydroforming Die

Inserts[J].International Journal of Advanced Manufacturing Technology 2001,17(8):562 - 569.

[12] CHEN Z, DONG Z, VICKERS GW. Automated surface subdivision and tool path generation for -axis CNC

machining of sculptured parts[J].Computers in Industry 2003,50(3):319-331.

[13] ROMAN A, BEDI S, ISMAIL F. Three-half and half-axis patch-by-patch NC machining of sculptured

surfaces[J].The International Journal of Advanced Manufacturing Technology,2006,29(5):524-531.

[14] GRAY P, ISMAIL F, BEDI S. Arc-intersect method for -axis tool paths on a 5-axis machine[J].International

Journal of Machine Tools and Manufacture 2007,47(1):182-190.

[15] GRAY P. Tool positioning for 3+2-axis and 5-axis surface machining[D].Canada:University of

Waterloo,2004.

[16] FLORES A. Surface partitioning for 3+2-axis machining[D].Canada:University of Waterloo,2007.

[17] BI Q, DING H, WANG Y. Safe and Short Tool Length Generation for 3+2 Axis NC Machining of a Ball-End

Cutter Using Graphics Hardware[A].Xiong C. ICIRA 2008[C].Wuhan:Springer Berlin Heidelberg,2008;348 - 355.

[18] XU R, CHEN W, CHEN Z. A tool positioning algorithm through longitude separation approach for a cutter

with non-circle generatrix[J].Acta Aeronoutica et Astronautica sinica,2010,31(2):410-417.

theory and

205

210

215

220

225

230

235

- 8 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc