一、题目:搅拌控制系统的 PLC 设计

搅拌控制系统的 PLC 设计

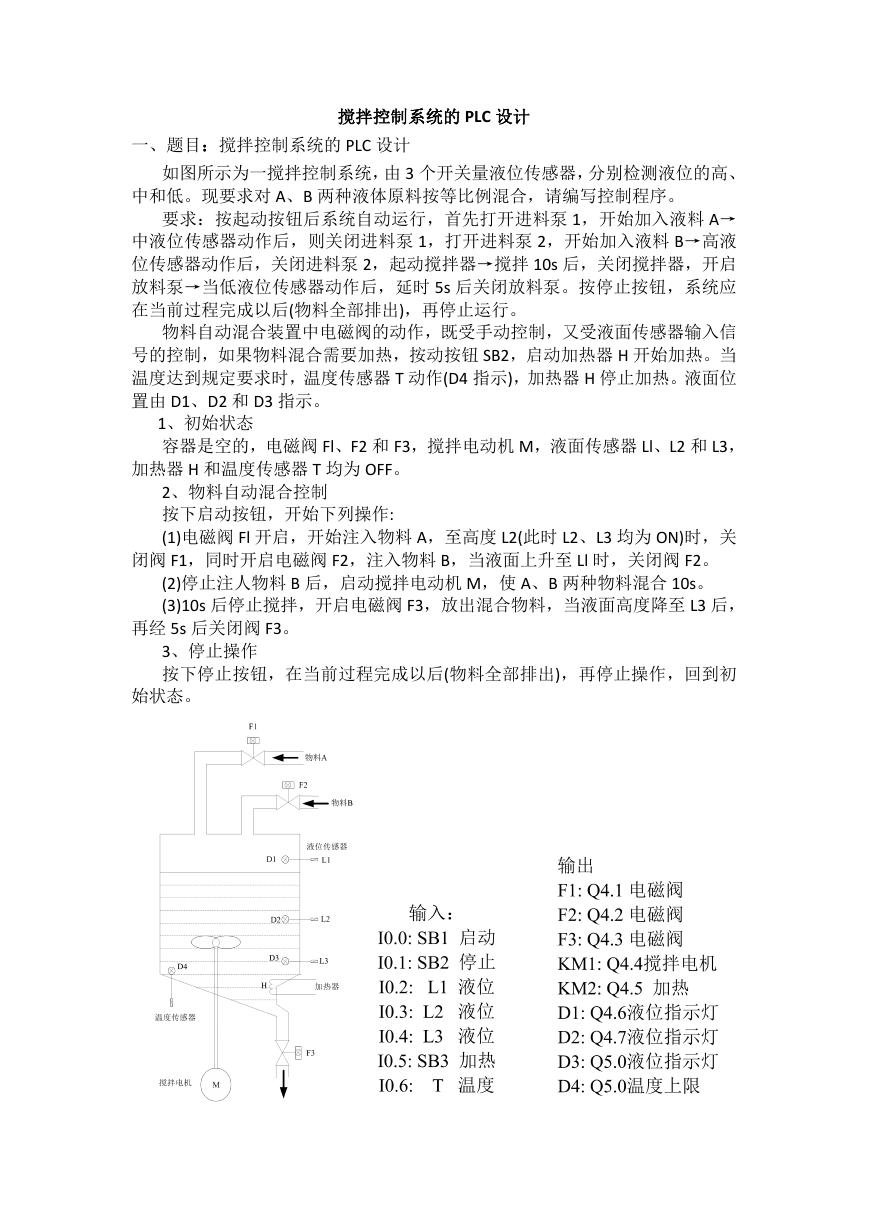

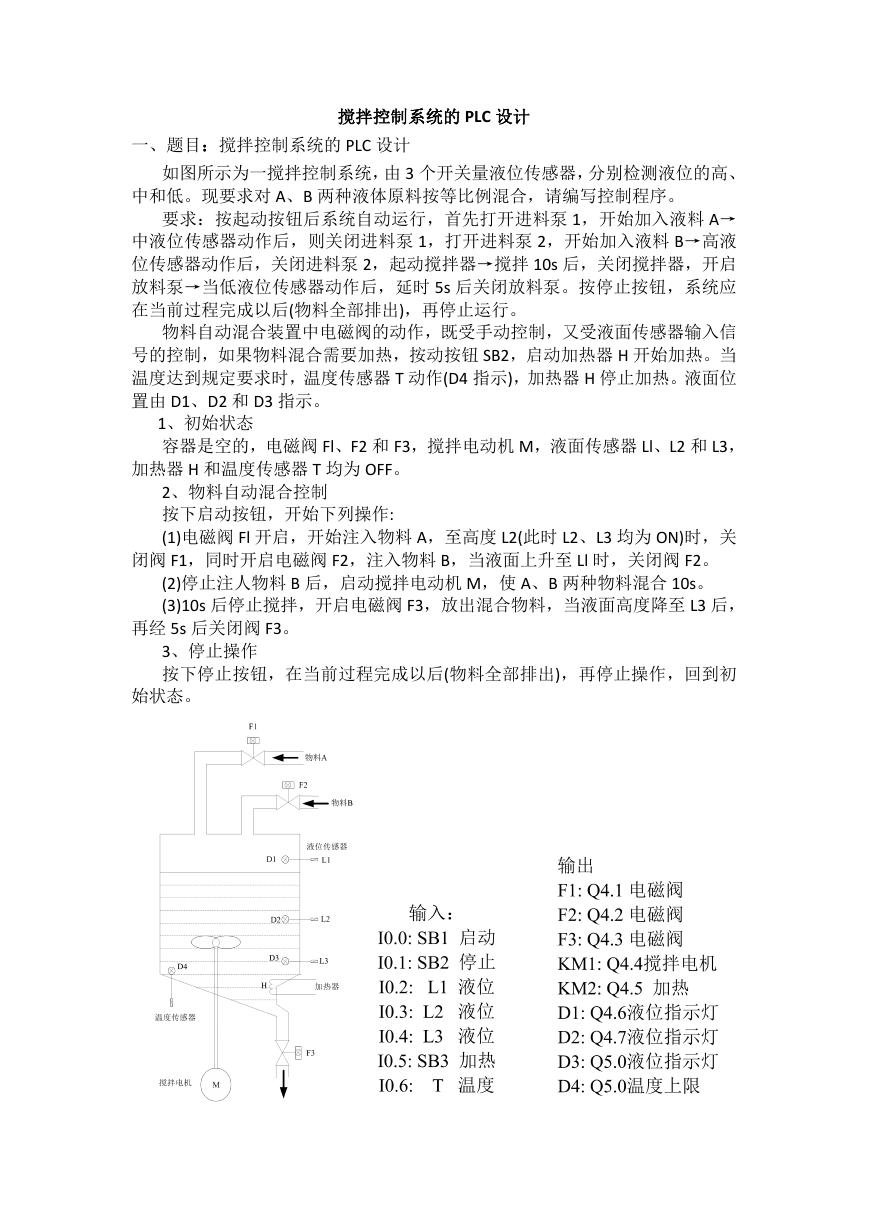

如图所示为一搅拌控制系统,由 3 个开关量液位传感器,分别检测液位的高、

中和低。现要求对 A、B 两种液体原料按等比例混合,请编写控制程序。

要求:按起动按钮后系统自动运行,首先打开进料泵 1,开始加入液料 A→

中液位传感器动作后,则关闭进料泵 1,打开进料泵 2,开始加入液料 B→高液

位传感器动作后,关闭进料泵 2,起动搅拌器→搅拌 10s 后,关闭搅拌器,开启

放料泵→当低液位传感器动作后,延时 5s 后关闭放料泵。按停止按钮,系统应

在当前过程完成以后(物料全部排出),再停止运行。

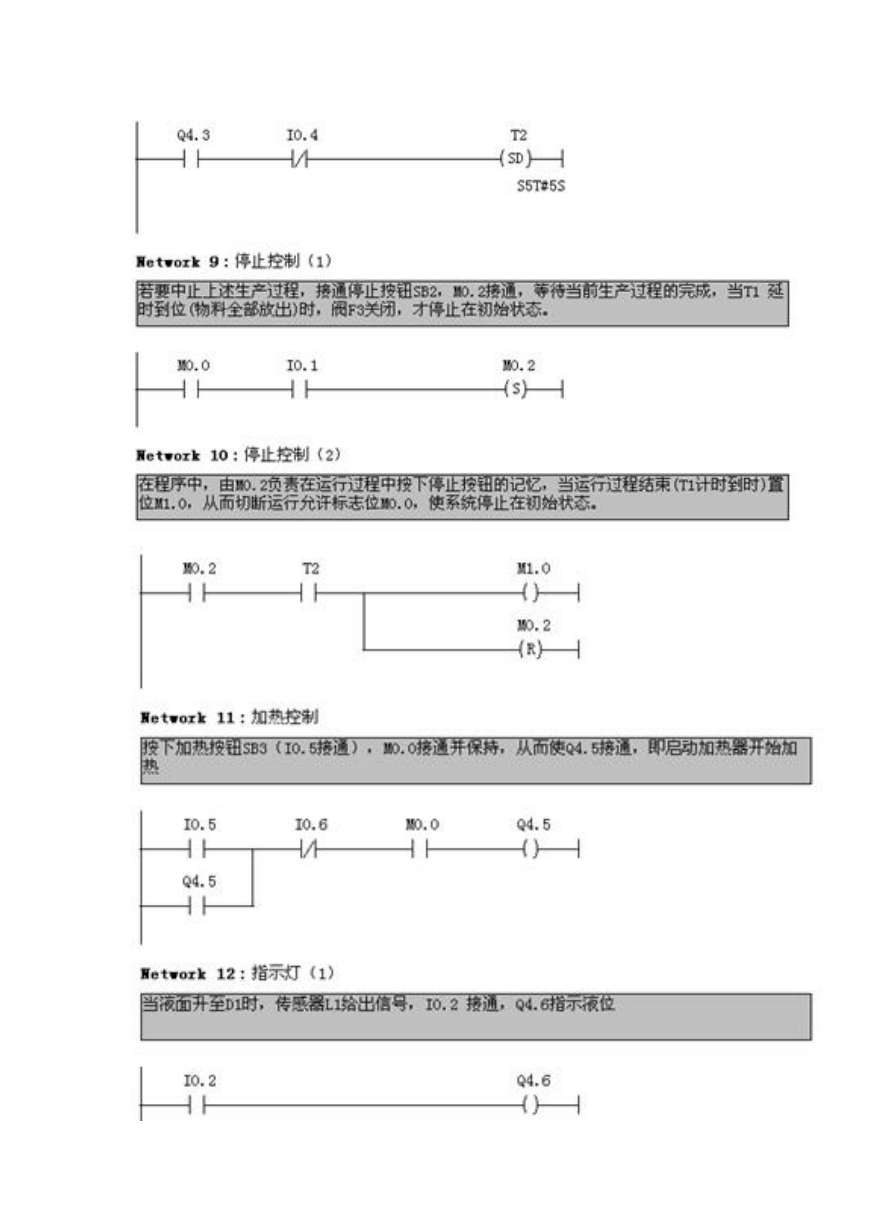

物料自动混合装置中电磁阀的动作,既受手动控制,又受液面传感器输入信

号的控制,如果物料混合需要加热,按动按钮 SB2,启动加热器 H 开始加热。当

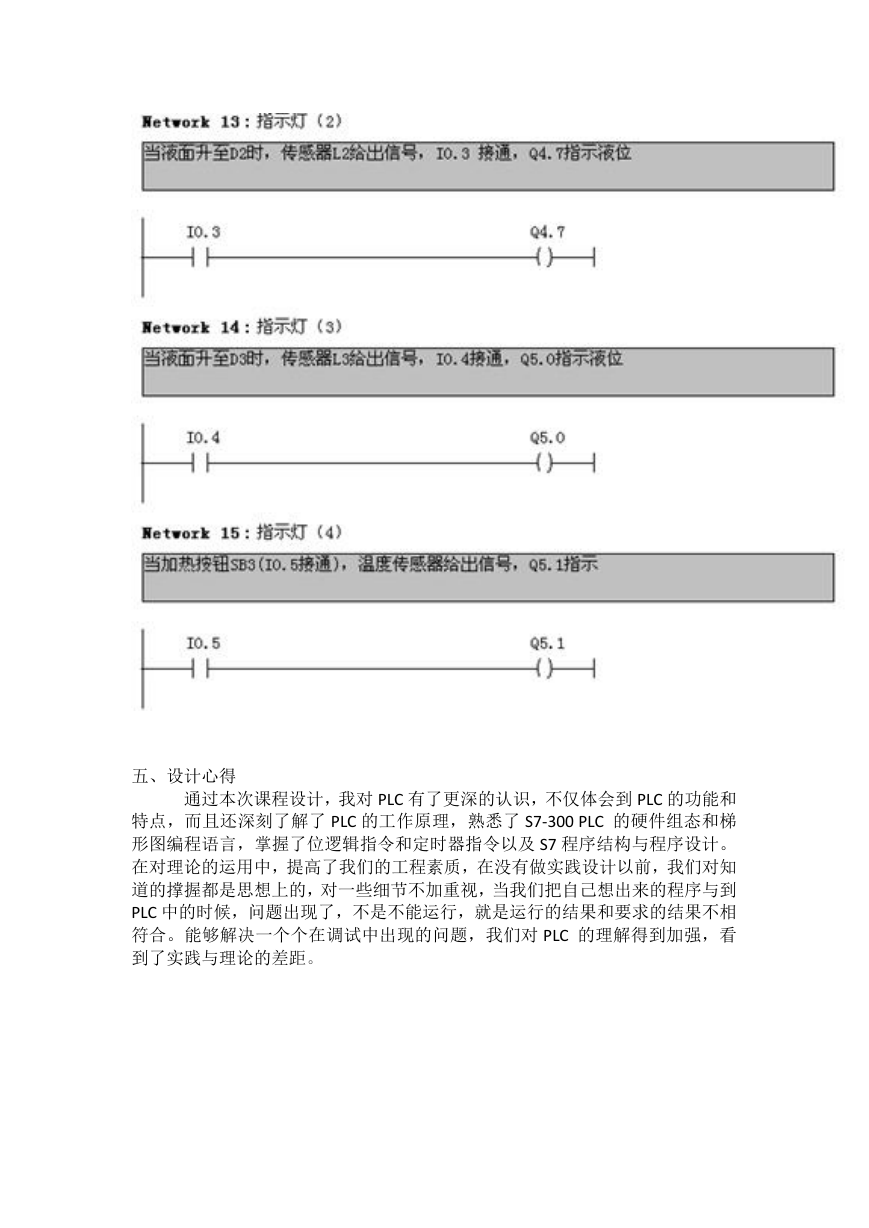

温度达到规定要求时,温度传感器 T 动作(D4 指示),加热器 H 停止加热。液面位

置由 D1、D2 和 D3 指示。

1、初始状态

容器是空的,电磁阀 Fl、F2 和 F3,搅拌电动机 M,液面传感器 Ll、L2 和 L3,

加热器 H 和温度传感器 T 均为 OFF。

2、物料自动混合控制

按下启动按钮,开始下列操作:

(1)电磁阀 Fl 开启,开始注入物料 A,至高度 L2(此时 L2、L3 均为 ON)时,关

闭阀 F1,同时开启电磁阀 F2,注入物料 B,当液面上升至 Ll 时,关闭阀 F2。

(2)停止注人物料 B 后,启动搅拌电动机 M,使 A、B 两种物料混合 10s。

(3)10s 后停止搅拌,开启电磁阀 F3,放出混合物料,当液面高度降至 L3 后,

再经 5s 后关闭阀 F3。

始状态。

3、停止操作

按下停止按钮,在当前过程完成以后(物料全部排出),再停止操作,回到初

�

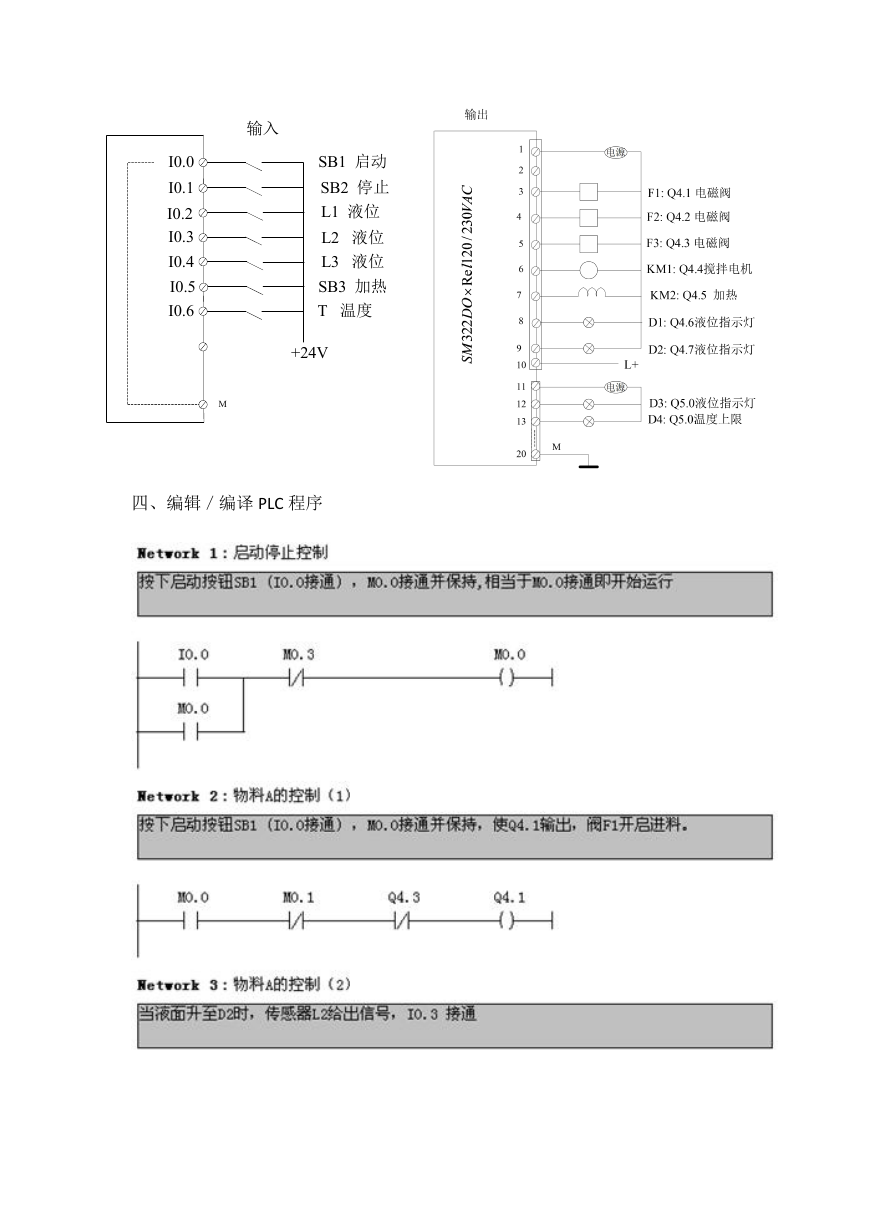

二、确定系统的输入/输出点数,并选定满足系统要求的 PLC 产品

由题目要求可以确定有 7 个输入和 9 个输出,由于系统点较少,且控制任务

比较简单只涉及到延时控制,所以选用 57 - 300 系列 PLC,数字量输入模块选用

SM 321 DI 16 x 24VDC(6ES7321 -IBH02 -OAAO) ,数字量输出模块选用 SM 322 DO

16 x ReI 120/230VAC (6ES7322 一 1 HHO 1 - 0 AAO)完成控制,采用基本指令编写控

制程序。

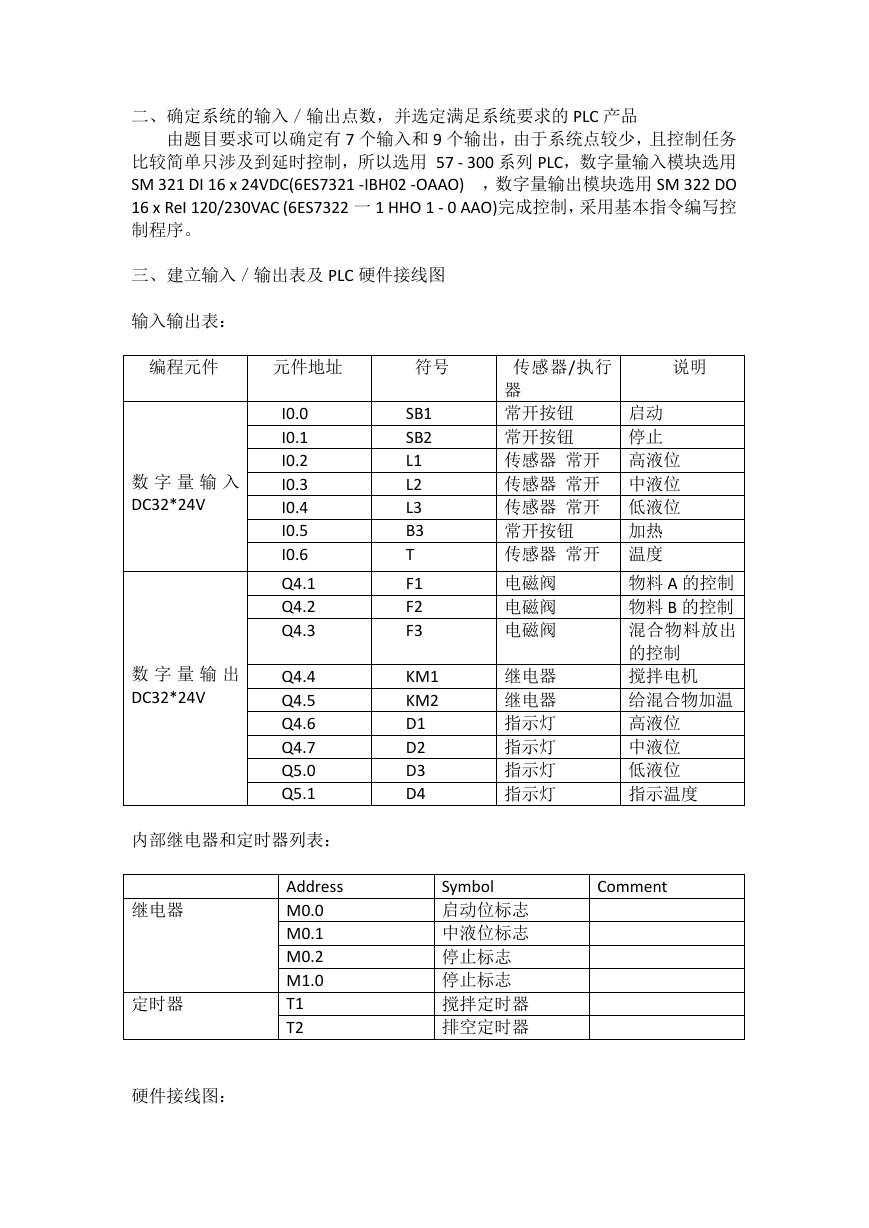

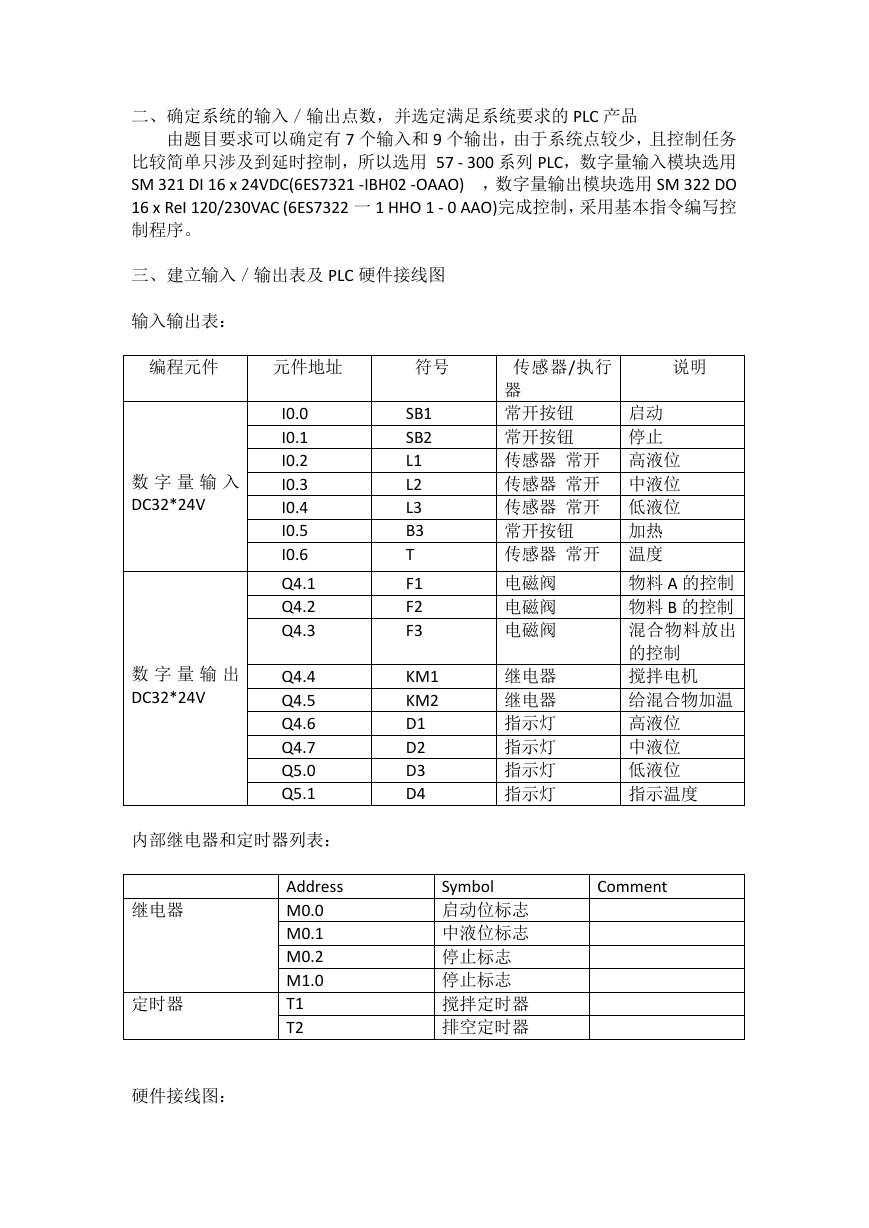

三、建立输入/输出表及 PLC 硬件接线图

输入输出表:

编程元件

元件地址

符号

数 字 量 输 入

DC32*24V

数 字 量 输 出

DC32*24V

I0.0

I0.1

I0.2

I0.3

I0.4

I0.5

I0.6

Q4.1

Q4.2

Q4.3

Q4.4

Q4.5

Q4.6

Q4.7

Q5.0

Q5.1

内部继电器和定时器列表:

SB1

SB2

L1

L2

L3

B3

T

F1

F2

F3

KM1

KM2

D1

D2

D3

D4

说明

启动

停止

传感器/执行

器

常开按钮

常开按钮

传感器 常开 高液位

传感器 常开 中液位

传感器 常开 低液位

常开按钮

加热

传感器 常开 温度

电磁阀

电磁阀

电磁阀

继电器

继电器

指示灯

指示灯

指示灯

指示灯

物料 A 的控制

物料 B 的控制

混合物料放出

的控制

搅拌电机

给混合物加温

高液位

中液位

低液位

指示温度

Comment

Address

M0.0

M0.1

M0.2

M1.0

T1

T2

Symbol

启动位标志

中液位标志

停止标志

停止标志

搅拌定时器

排空定时器

继电器

定时器

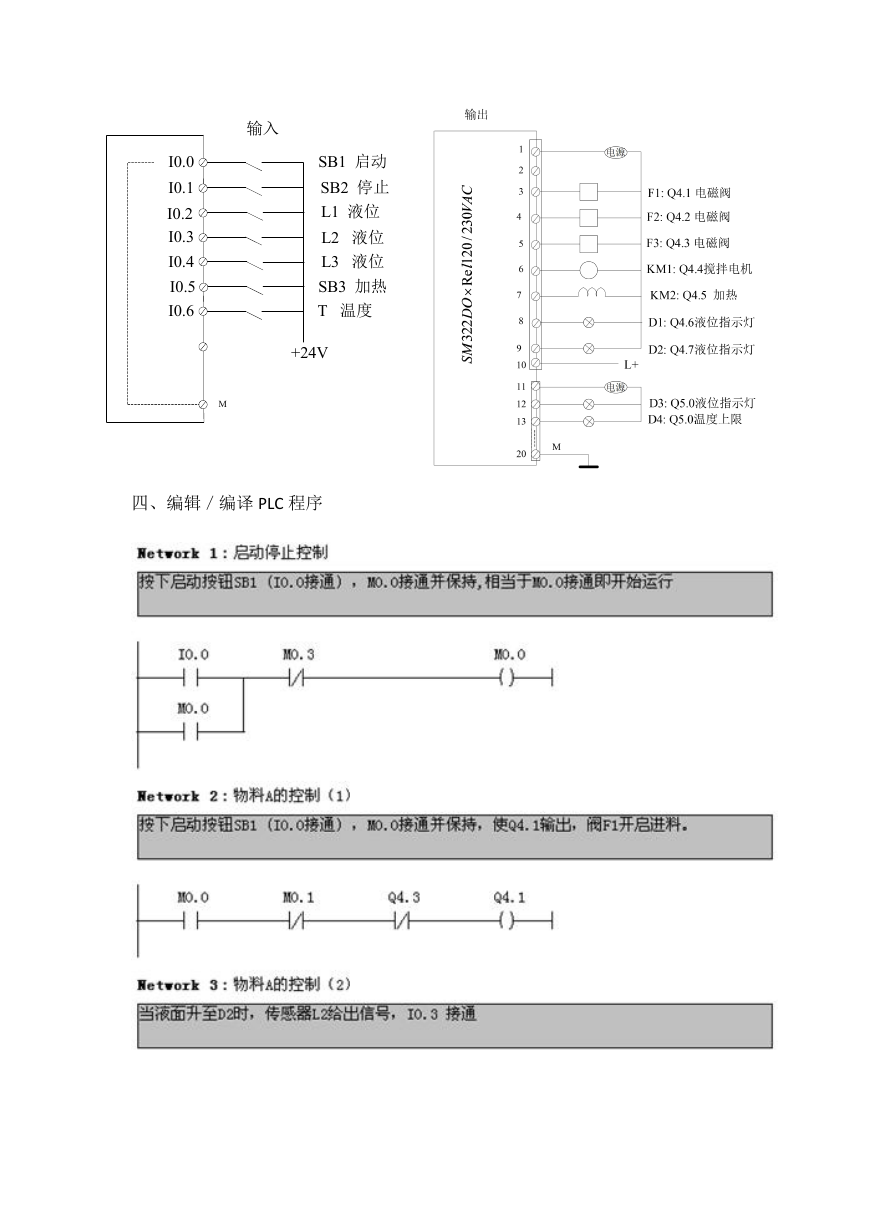

硬件接线图:

�

输入

SB1 启动

SB2 停止

L1 液位

L2 液位

L3 液位

SB3 加热

T 温度

I0.0

I0.1

I0.2

I0.3

I0.4

I0.5

I0.6

+24V

M

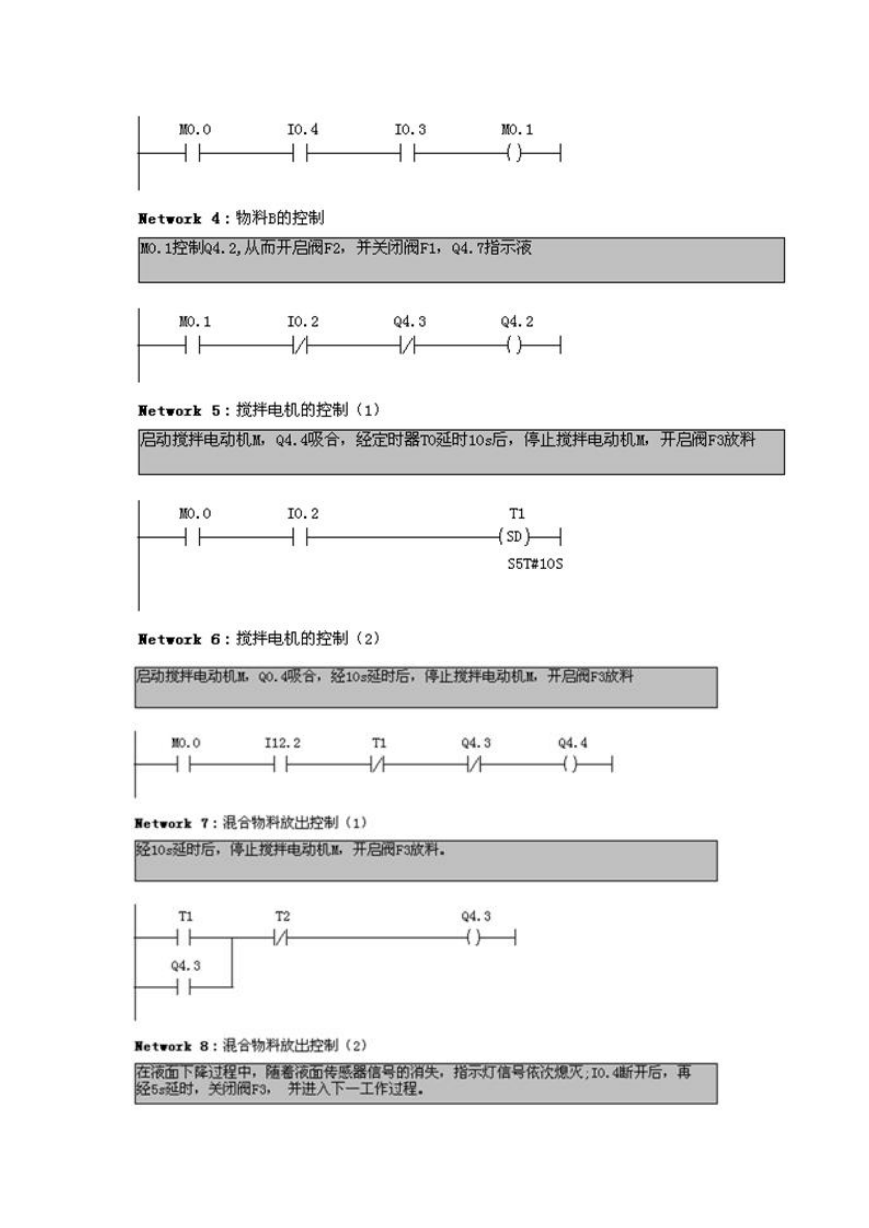

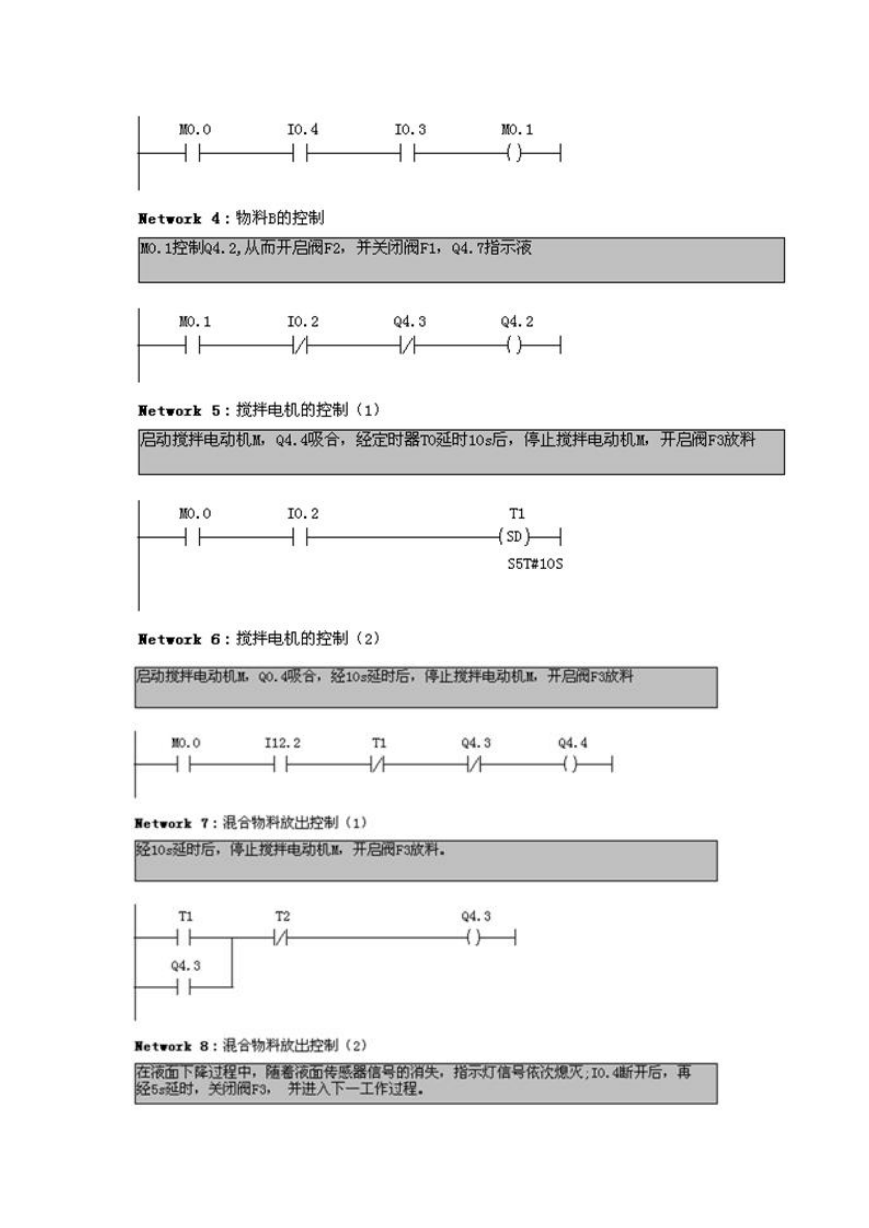

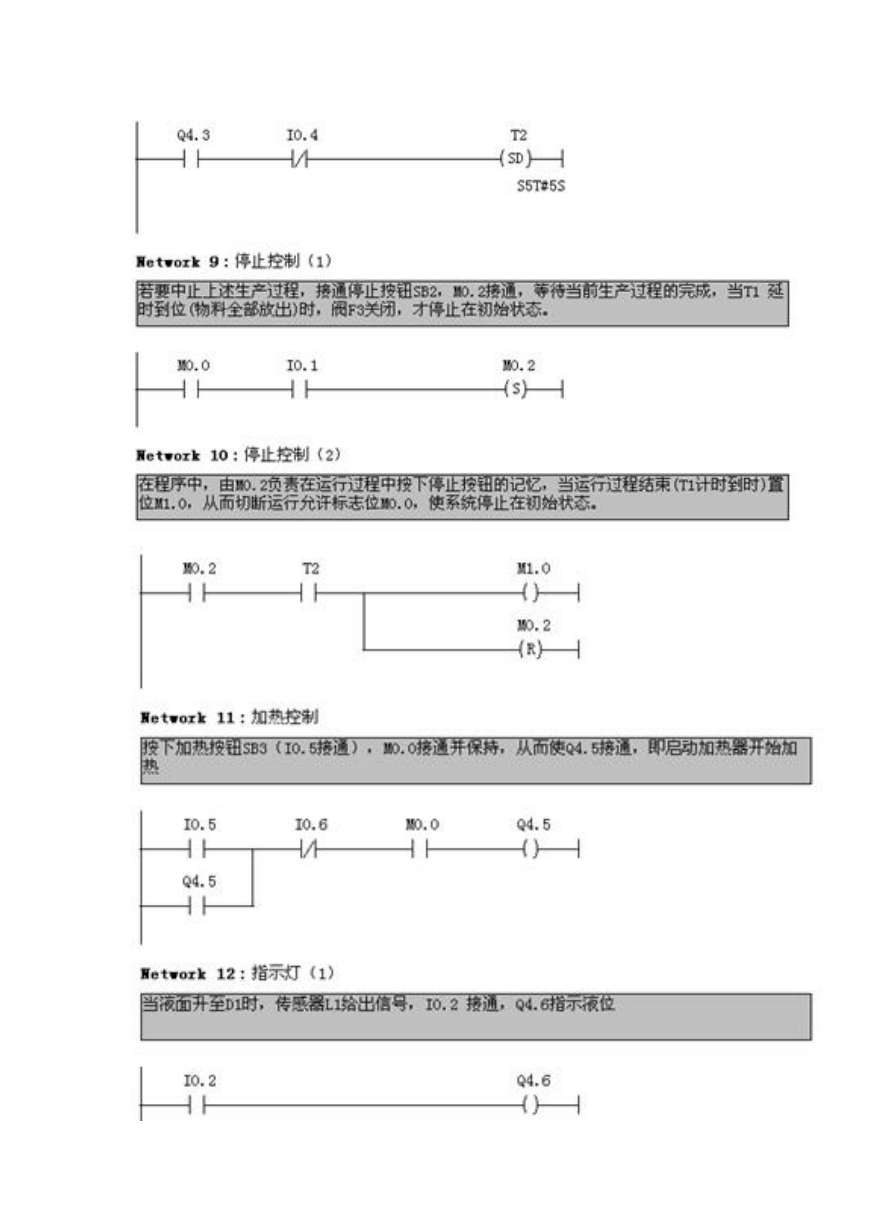

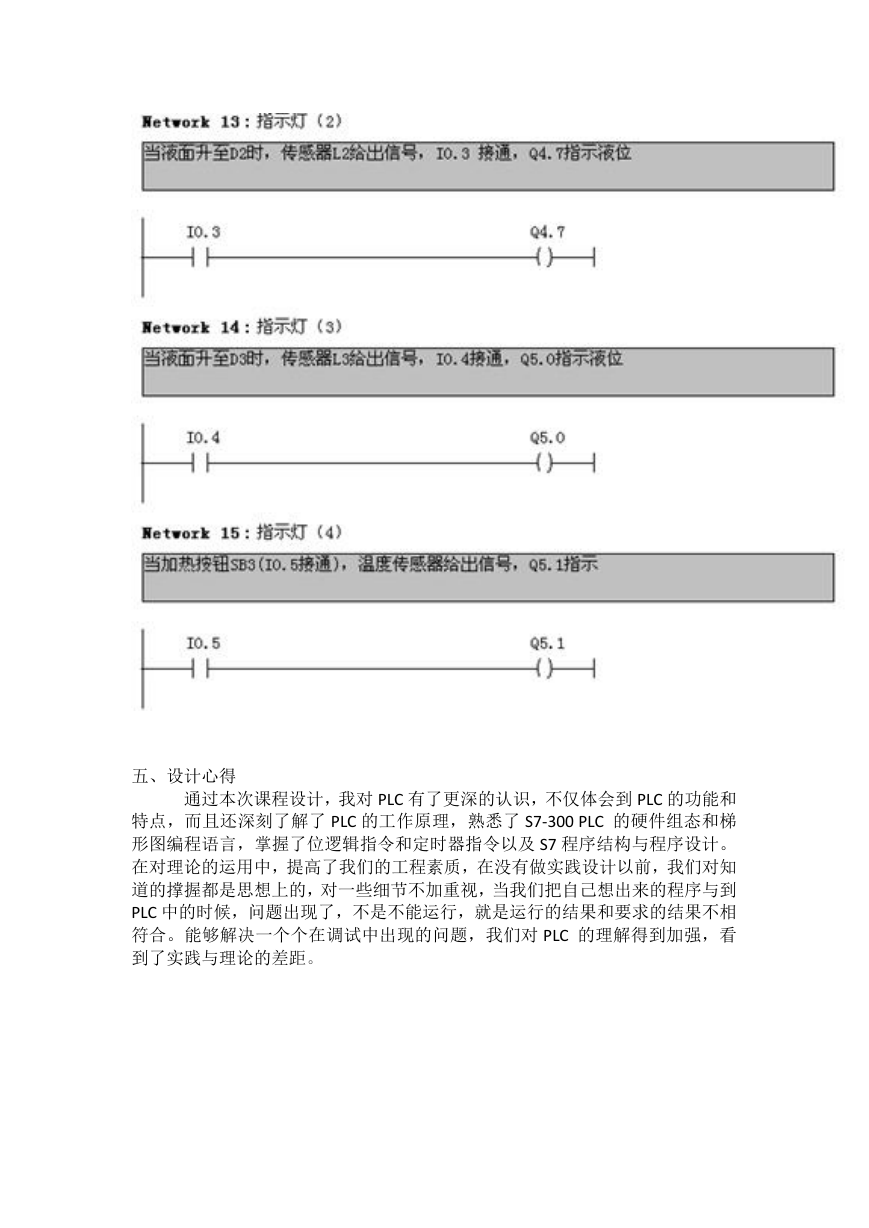

四、编辑/编译 PLC 程序

�

�

�

五、设计心得

通过本次课程设计,我对 PLC 有了更深的认识,不仅体会到 PLC 的功能和

特点,而且还深刻了解了 PLC 的工作原理,熟悉了 S7-300 PLC 的硬件组态和梯

形图编程语言,掌握了位逻辑指令和定时器指令以及 S7 程序结构与程序设计。

在对理论的运用中,提高了我们的工程素质,在没有做实践设计以前,我们对知

道的撑握都是思想上的,对一些细节不加重视,当我们把自己想出来的程序与到

PLC 中的时候,问题出现了,不是不能运行,就是运行的结果和要求的结果不相

符合。能够解决一个个在调试中出现的问题,我们对 PLC 的理解得到加强,看

到了实践与理论的差距。

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc