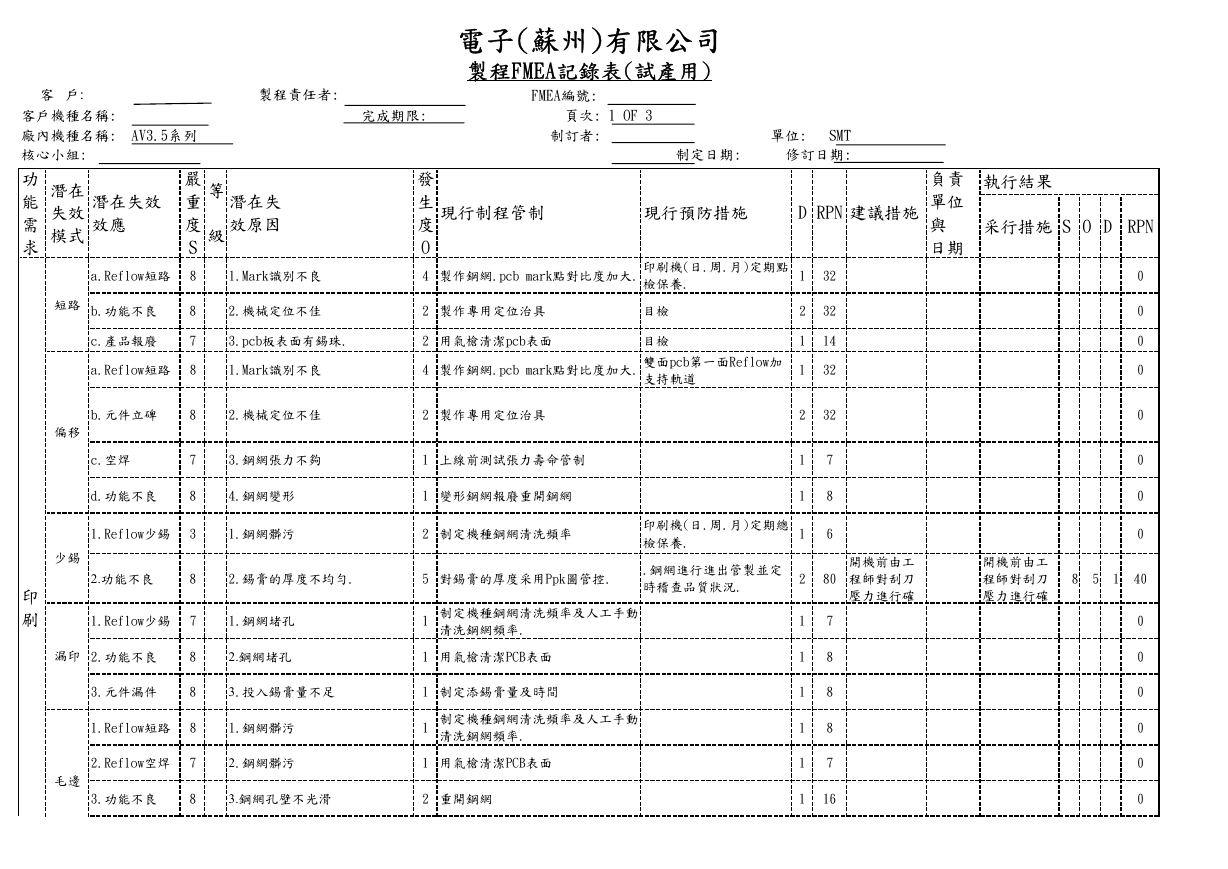

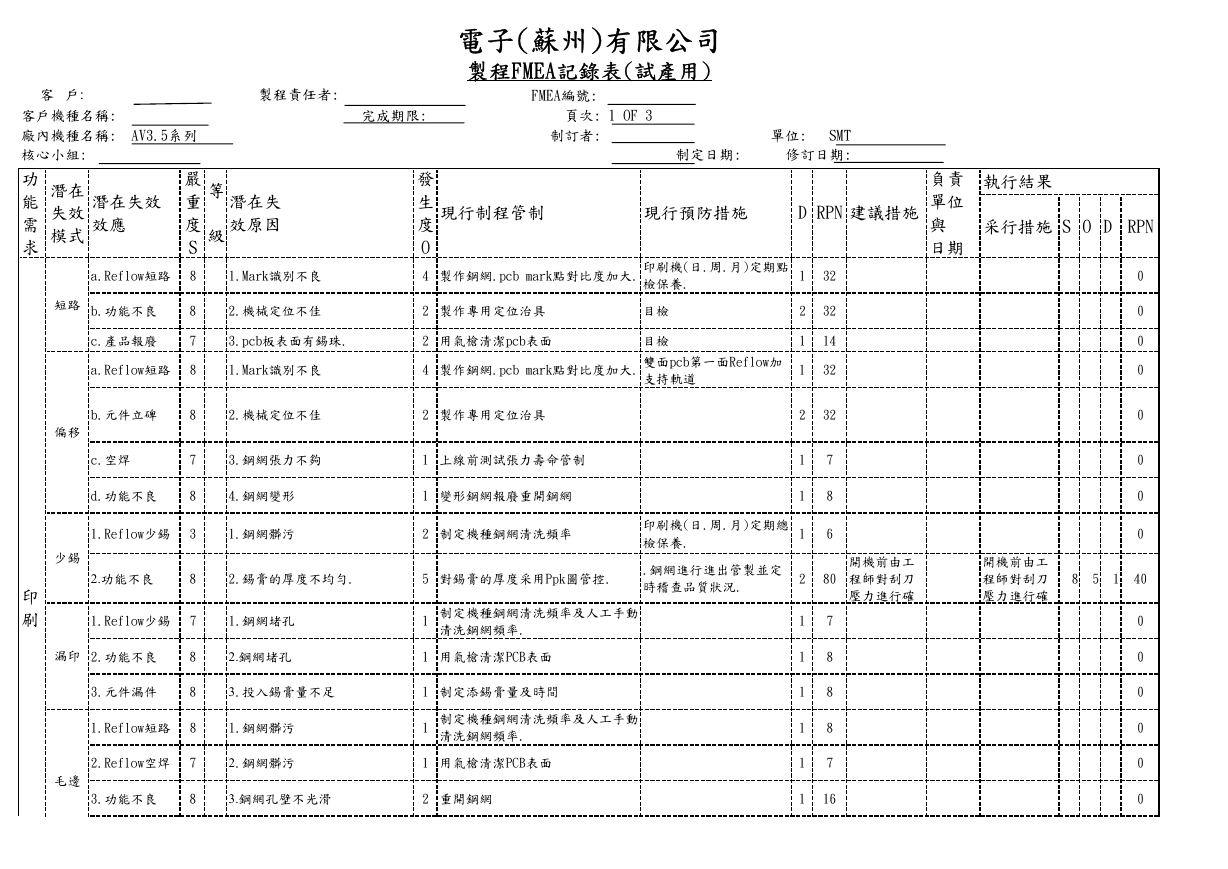

電子(蘇州)有限公司

製程FMEA記錄表(試產用)

FMEA編號:

製程責任者:

完成期限: 頁次: 1 OF 3

客 戶:

客戶機種名稱:

廠內機種名稱: AV3.5系列

核心小組: 制定日期: 修訂日期:

功

能

需

求

制訂者: 單位: SMT

潛在失效

效應

現行預防措施

D RPN

建議措施

潛在

失效

模式

嚴

重

度

S

等

級

潛在失

效原因

發

生

度

O

現行制程管制

a.Reflow短路 8

1.Mark識別不良

4 製作鋼網.pcb mark點對比度加大.

印刷機(日.周.月)定期點

檢保養.

短路

b.功能不良

c.產品報廢

8

7

2.機械定位不佳

2 製作專用定位治具

3.pcb板表面有錫珠.

2 用氣槍清潔pcb表面

目檢

目檢

a.Reflow短路 8

1.Mark識別不良

4 製作鋼網.pcb mark點對比度加大.

雙面pcb第一面Reflow加

支持軌道

b.元件立碑

偏移

c.空焊

d.功能不良

8

7

8

2.機械定位不佳

2 製作專用定位治具

3.鋼網張力不夠

1 上線前測試張力壽命管制

4.鋼網變形

1 變形鋼網報廢重開鋼網

1.Reflow少錫 3

1.鋼網髒污

2 制定機種鋼網清洗頻率

少錫

2.功能不良

8

2.錫膏的厚度不均勻.

5 對錫膏的厚度采用Ppk圖管控.

印刷機(日.周.月)定期總

檢保養.

.鋼網進行進出管製並定

時稽查品質狀況.

1.Reflow少錫 7

1.鋼網堵孔

1

制定機種鋼網清洗頻率及人工手動

清洗鋼網頻率.

漏印

2.功能不良

3.元件漏件

8

8

2.鋼網堵孔

1 用氣槍清潔PCB表面

3.投入錫膏量不足

1 制定添錫膏量及時間

1.Reflow短路 8

1.鋼網髒污

1

制定機種鋼網清洗頻率及人工手動

清洗鋼網頻率.

2.Reflow空焊 7

2.鋼網髒污

1 用氣槍清潔PCB表面

毛邊

3.功能不良

8

3.鋼網孔壁不光滑

2 重開鋼網

1

2

1

1

2

1

1

1

2

1

1

1

1

1

1

32

32

14

32

32

7

8

6

80

7

8

8

8

7

16

印

刷

執行結果

采行措施 S O D RPN

負責

單位

與

日期

0

0

0

0

0

0

0

0

開機前由工

程師對刮刀

壓力進行確

開機前由工

程師對刮刀

壓力進行確

8

5

1

40

0

0

0

0

0

0

�

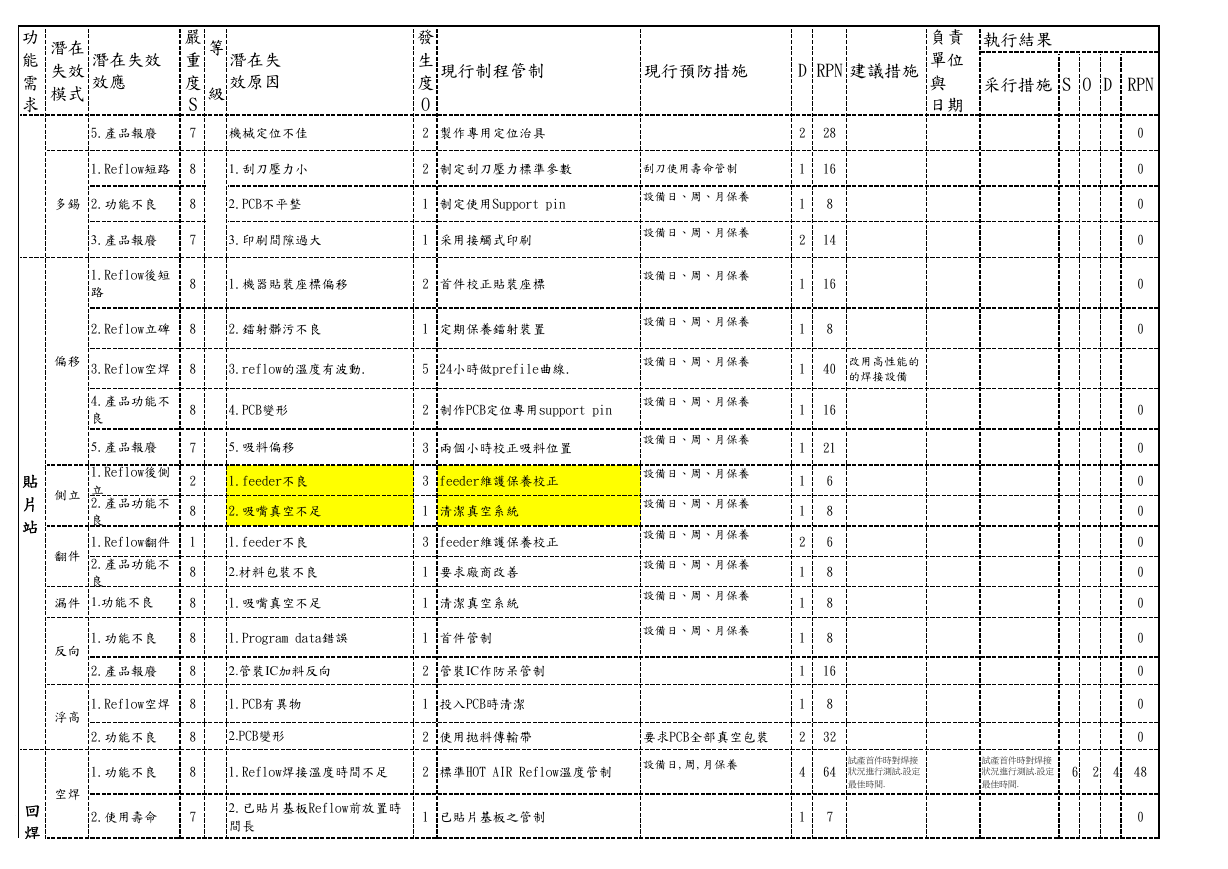

功

能

需

求

潛在

失效

模式

潛在失效

效應

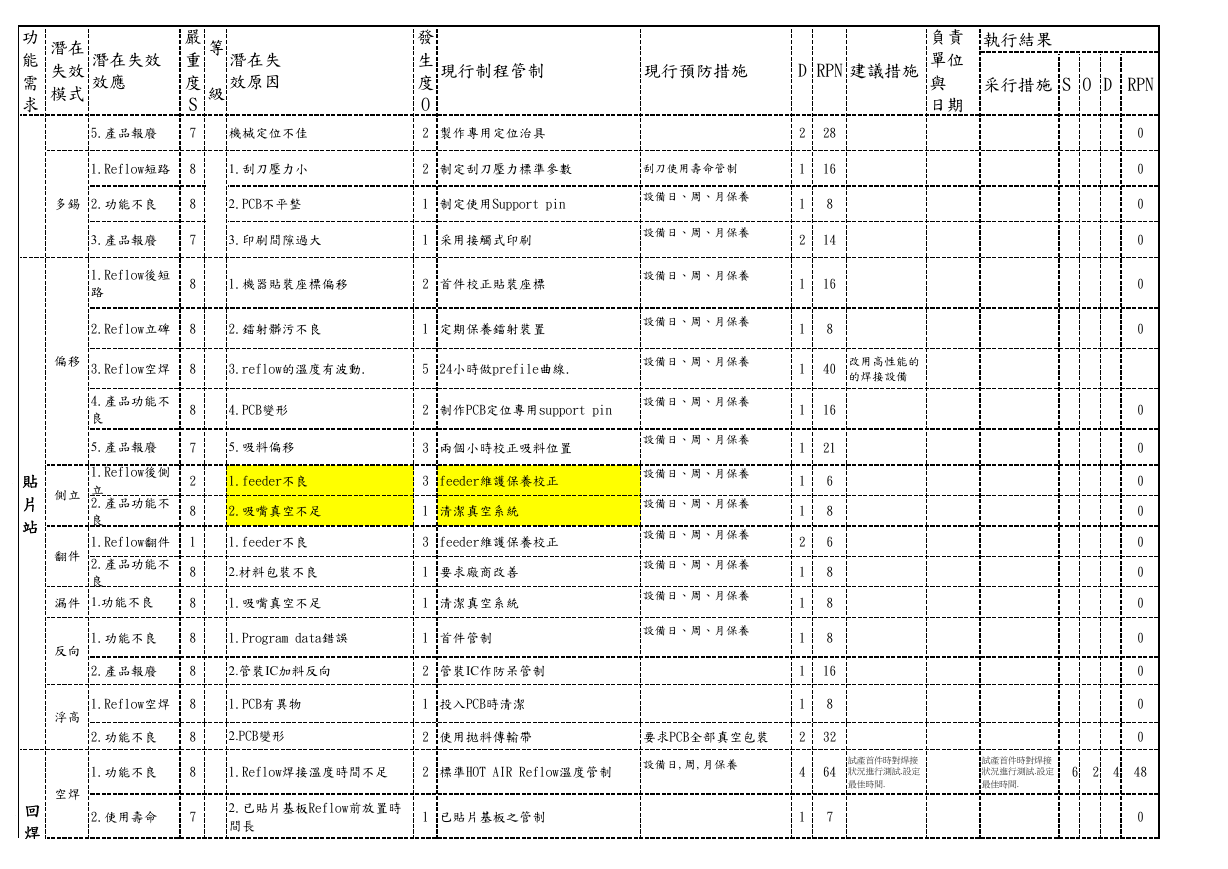

5.產品報廢

嚴

重

度

S

7

等

級

潛在失

效原因

發

生

度

O

現行制程管制

現行預防措施

D RPN

建議措施

執行結果

采行措施 S O D RPN

負責

單位

與

日期

機械定位不佳

2 製作專用定位治具

1.Reflow短路 8

1.刮刀壓力小

2 制定刮刀壓力標準參數

刮刀使用壽命管制

多錫

2.功能不良

3.產品報廢

1.Reflow後短

路

8

7

8

2.PCB不平整

3.印刷間隙過大

1 制定使用Support pin

1 采用接觸式印刷

1.機器貼裝座標偏移

2 首件校正貼裝座標

2.Reflow立碑 8

2.鐳射髒污不良

1 定期保養鐳射裝置

偏移

3.Reflow空焊 8

3.reflow的溫度有波動.

5 24小時做prefile曲線.

4.產品功能不

良

5.產品報廢

1.Reflow後側

立

2.產品功能不

良

8

7

2

8

4.PCB變形

5.吸料偏移

2 制作PCB定位專用support pin

3 兩個小時校正吸料位置

1.feeder不良

3 feeder維護保養校正

2.吸嘴真空不足

1 清潔真空系統

1.Reflow翻件 1

1.feeder不良

3 feeder維護保養校正

貼

片

站

側立

翻件

2.產品功能不

良

漏件 1.功能不良

反向

1.功能不良

2.產品報廢

8

8

8

8

2.材料包裝不良

1 要求廠商改善

1.吸嘴真空不足

1 清潔真空系統

1.Program data錯誤

1 首件管制

2.管裝IC加料反向

2 管裝IC作防呆管制

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

設備日、周、月保養

浮高

空焊

回

焊

1.Reflow空焊 8

1.PCB有異物

1 投入PCB時清潔

2.功能不良

1.功能不良

2.使用壽命

8

8

7

2.PCB變形

2 使用拋料傳輸帶

要求PCB全部真空包裝

1.Reflow焊接溫度時間不足

2 標準HOT AIR Reflow溫度管制

設備日,周,月保養

2.已貼片基板Reflow前放置時

間長

1 已貼片基板之管制

2

1

1

2

1

1

1

1

1

1

1

2

1

1

1

1

1

2

4

1

28

16

8

14

16

8

40

16

21

6

8

6

8

8

8

16

8

32

64

7

改用高性能的

的焊接設備

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

試產首件時對焊接

狀況進行測試.設定

最佳時間.

試產首件時對焊接

狀況進行測試.設定

最佳時間.

6

2

4

48

0

�

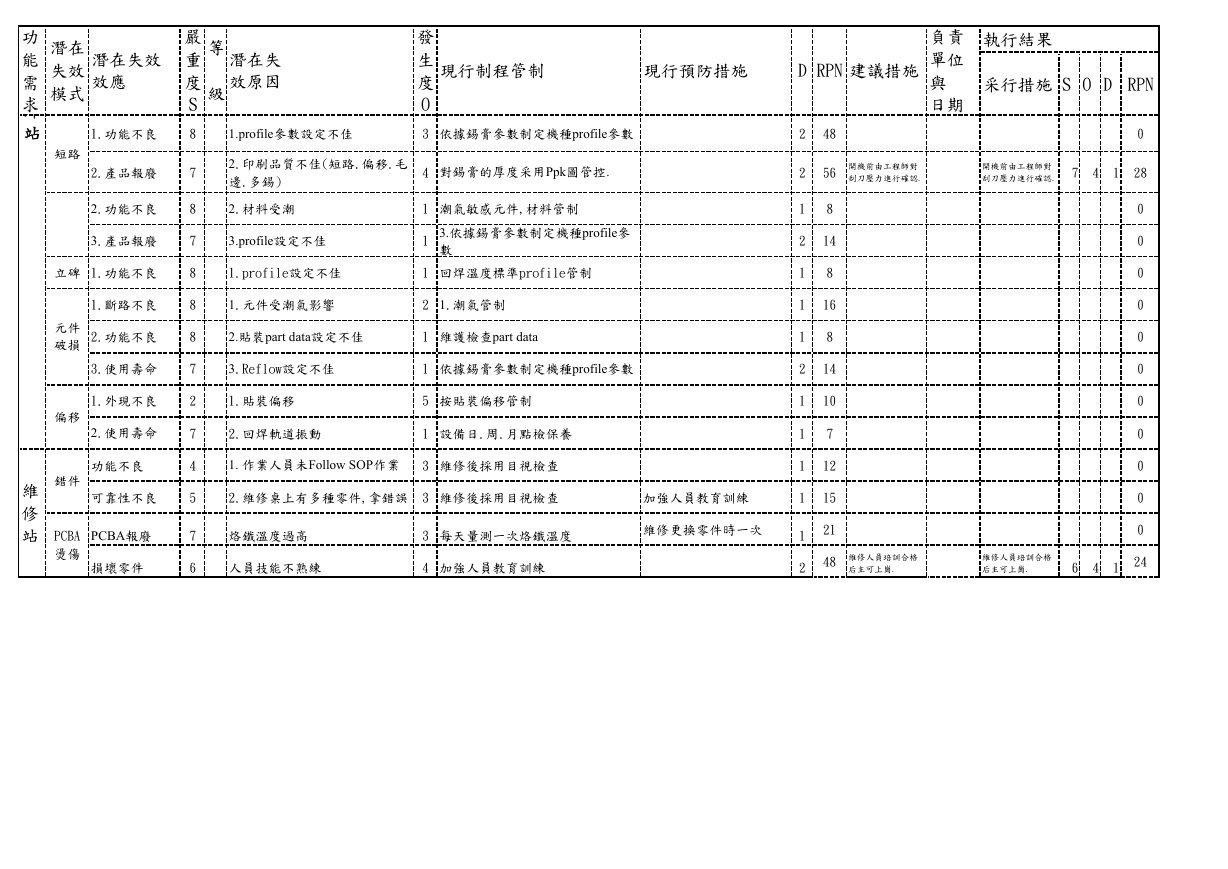

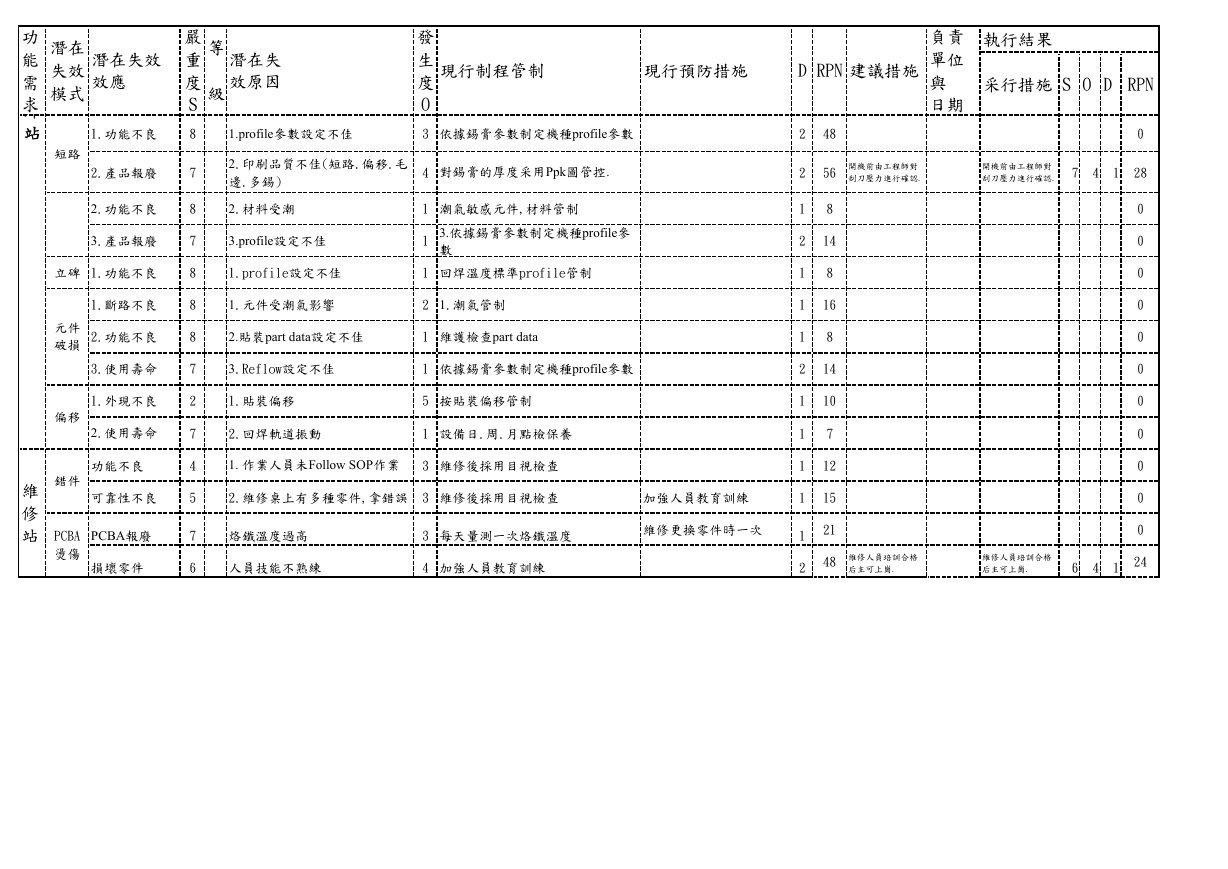

功

能

需

求

焊

站

潛在

失效

模式

短路

潛在失效

效應

1.功能不良

2.產品報廢

2.功能不良

3.產品報廢

立碑 1.功能不良

元件

破損

偏移

錯件

PCBA

燙傷

1.斷路不良

2.功能不良

3.使用壽命

1.外現不良

2.使用壽命

功能不良

可靠性不良

PCBA報廢

損壞零件

維

修

站

嚴

重

度

S

等

級

潛在失

效原因

發

生

度

O

現行制程管制

現行預防措施

D RPN

建議措施

執行結果

采行措施 S O D RPN

負責

單位

與

日期

8

7

8

7

8

8

8

7

2

7

4

5

7

6

1.profile參數設定不佳

3 依據錫膏參數制定機種profile參數

2.印刷品質不佳(短路.偏移.毛

邊.多錫)

4 對錫膏的厚度采用Ppk圖管控.

2.材料受潮

3.profile設定不佳

1 潮氣敏感元件,材料管制

1

3.依據錫膏參數制定機種profile參

數

1.profile設定不佳

1 回焊溫度標準profile管制

1.元件受潮氣影響

2 1.潮氣管制

2.貼裝part data設定不佳

1 維護檢查part data

3.Reflow設定不佳

1 依據錫膏參數制定機種profile參數

1.貼裝偏移

5 按貼裝偏移管制

2.回焊軌道振動

1 設備日.周.月點檢保養

1. 作業人員未Follow SOP作業 3 維修後採用目視檢查

2.維修桌上有多種零件,拿錯誤 3 維修後採用目視檢查

加強人員教育訓練

烙鐵溫度過高

3 每天量測一次烙鐵溫度

維修更換零件時一次

人員技能不熟練

4 加強人員教育訓練

2

2

1

2

1

1

1

2

1

1

1

1

1

2

48

0

56 開機前由工程師對

刮刀壓力進行確認.

開機前由工程師對

刮刀壓力進行確認.

7

4

1

28

8

14

8

16

8

14

10

7

12

15

21

0

0

0

0

0

0

0

0

0

0

0

48 維修人員培訓合格

后主可上崗.

維修人員培訓合格

后主可上崗.

6

4

1

24

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc