基于基于PID控制的直流电机调速系统

控制的直流电机调速系统

基于PID控制的直流电机调速系统

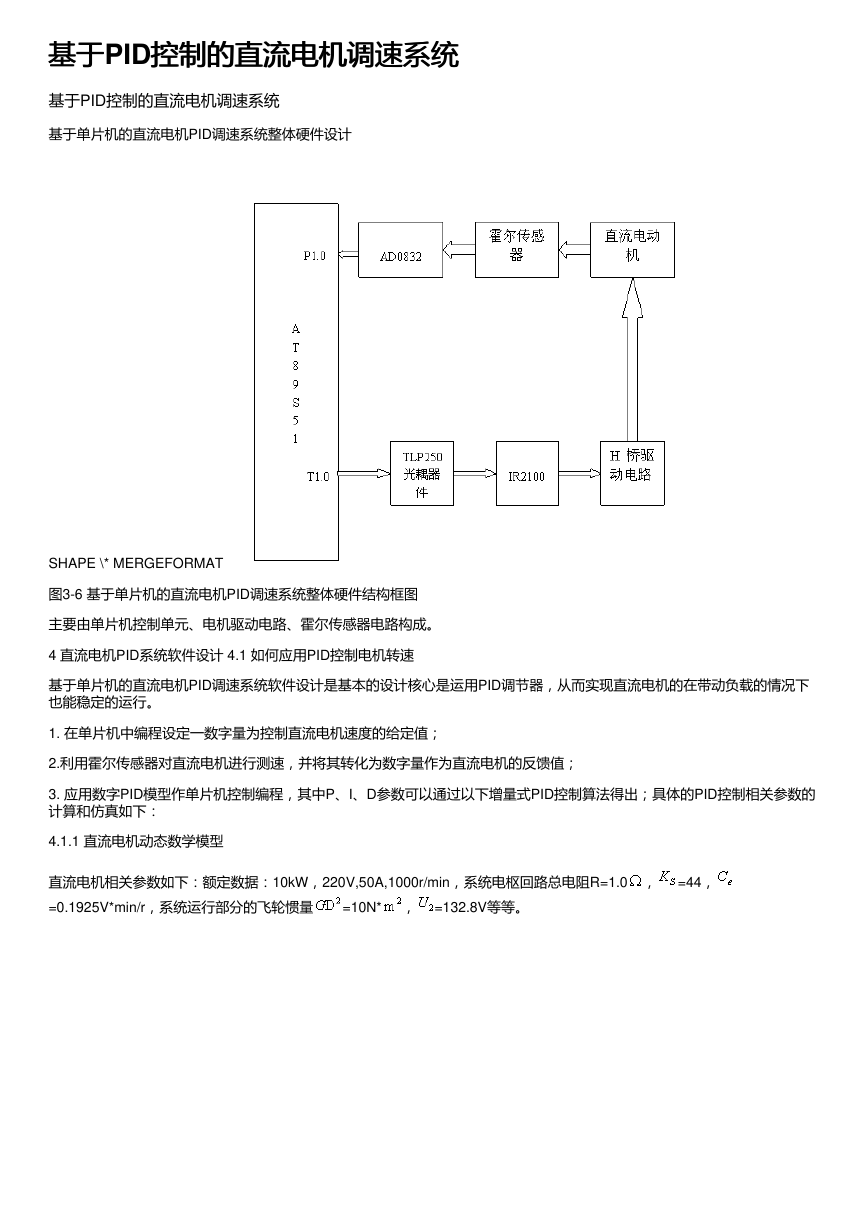

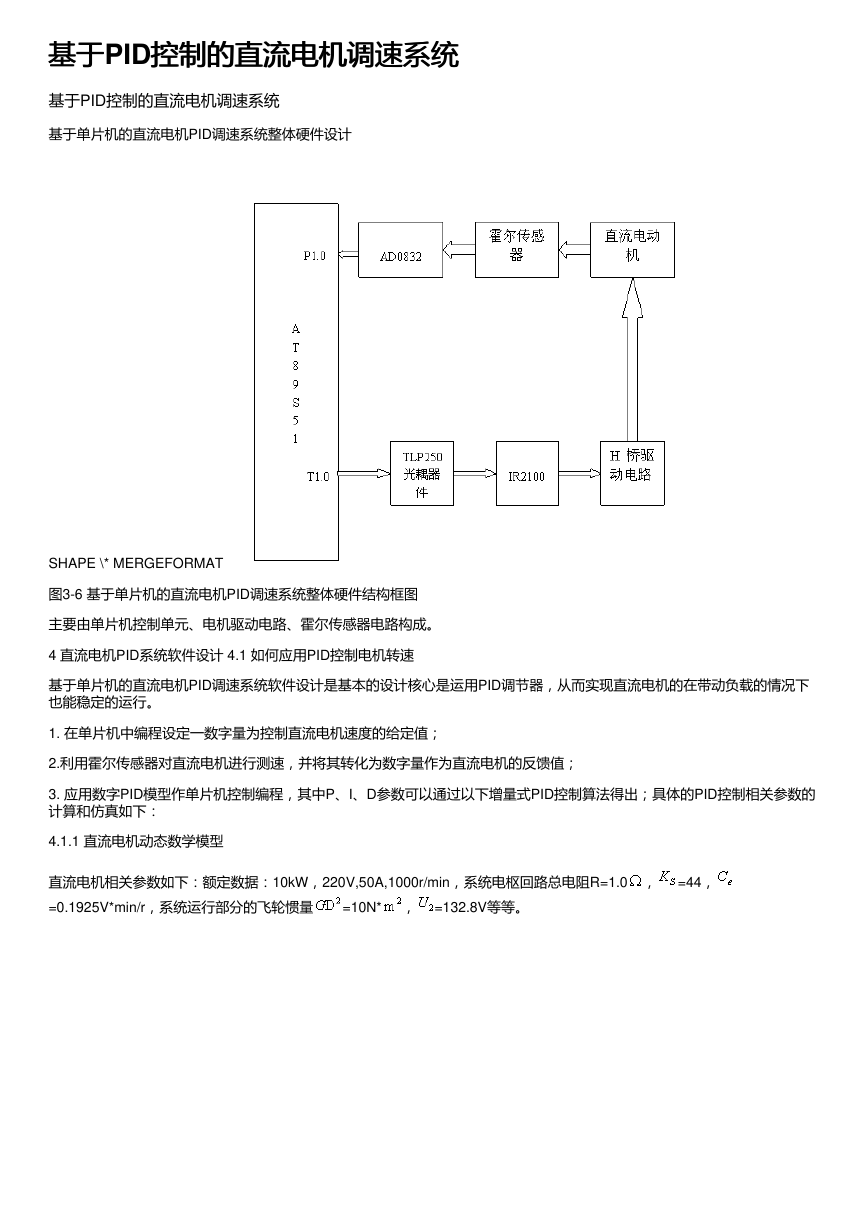

基于单片机的直流电机PID调速系统整体硬件设计

SHAPE \* MERGEFORMAT

图3-6 基于单片机的直流电机PID调速系统整体硬件结构框图

主要由单片机控制单元、电机驱动电路、霍尔传感器电路构成。

4 直流电机PID系统软件设计 4.1 如何应用PID控制电机转速

基于单片机的直流电机PID调速系统软件设计是基本的设计核心是运用PID调节器,从而实现直流电机的在带动负载的情况下

也能稳定的运行。

1. 在单片机中编程设定一数字量为控制直流电机速度的给定值;

2.利用霍尔传感器对直流电机进行测速,并将其转化为数字量作为直流电机的反馈值;

3. 应用数字PID模型作单片机控制编程,其中P、I、D参数可以通过以下增量式PID控制算法得出;具体的PID控制相关参数的

计算和仿真如下:

4.1.1 直流电机动态数学模型

直流电机相关参数如下:额定数据:10kW,220V,50A,1000r/min,系统电枢回路总电阻R=1.0 , =44,

=0.1925V*min/r,系统运行部分的飞轮惯量

=10N* , =132.8V等等。

�

SHAPE \* MERGEFORMAT

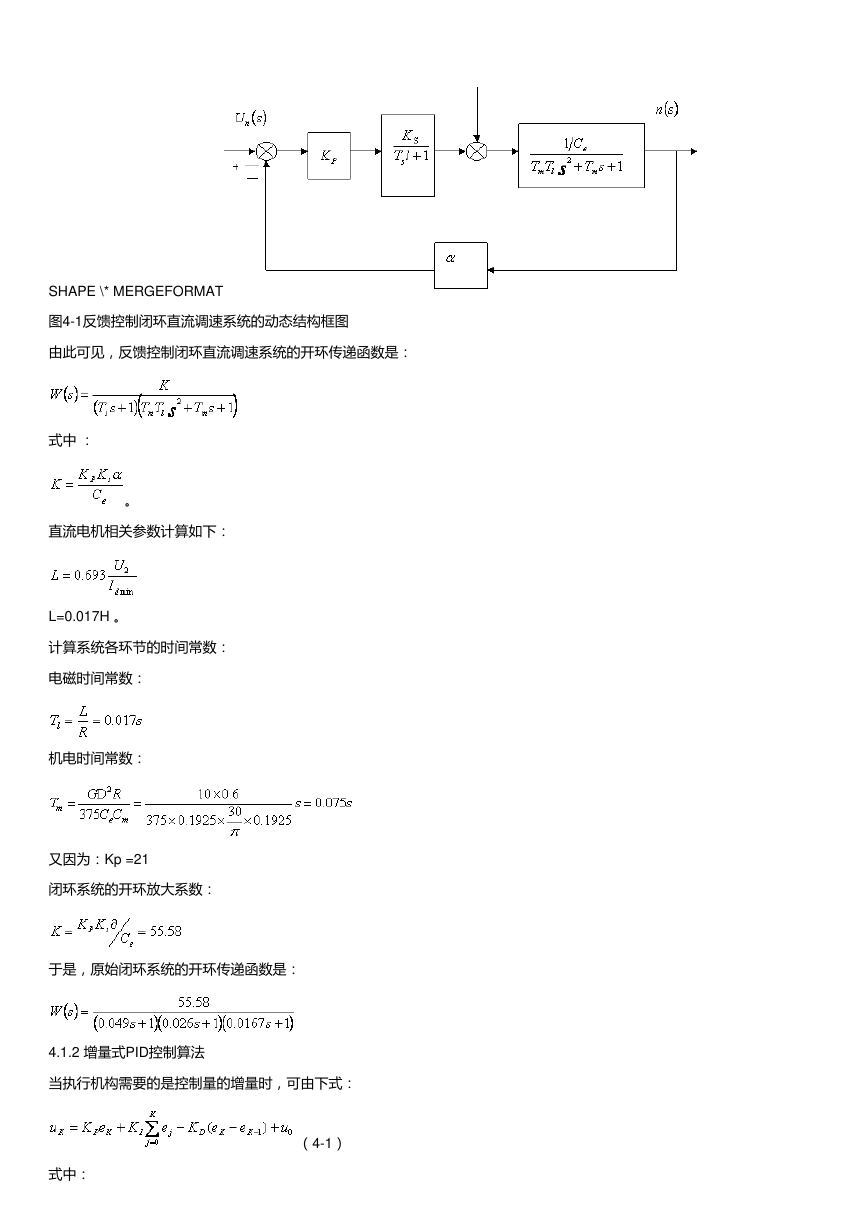

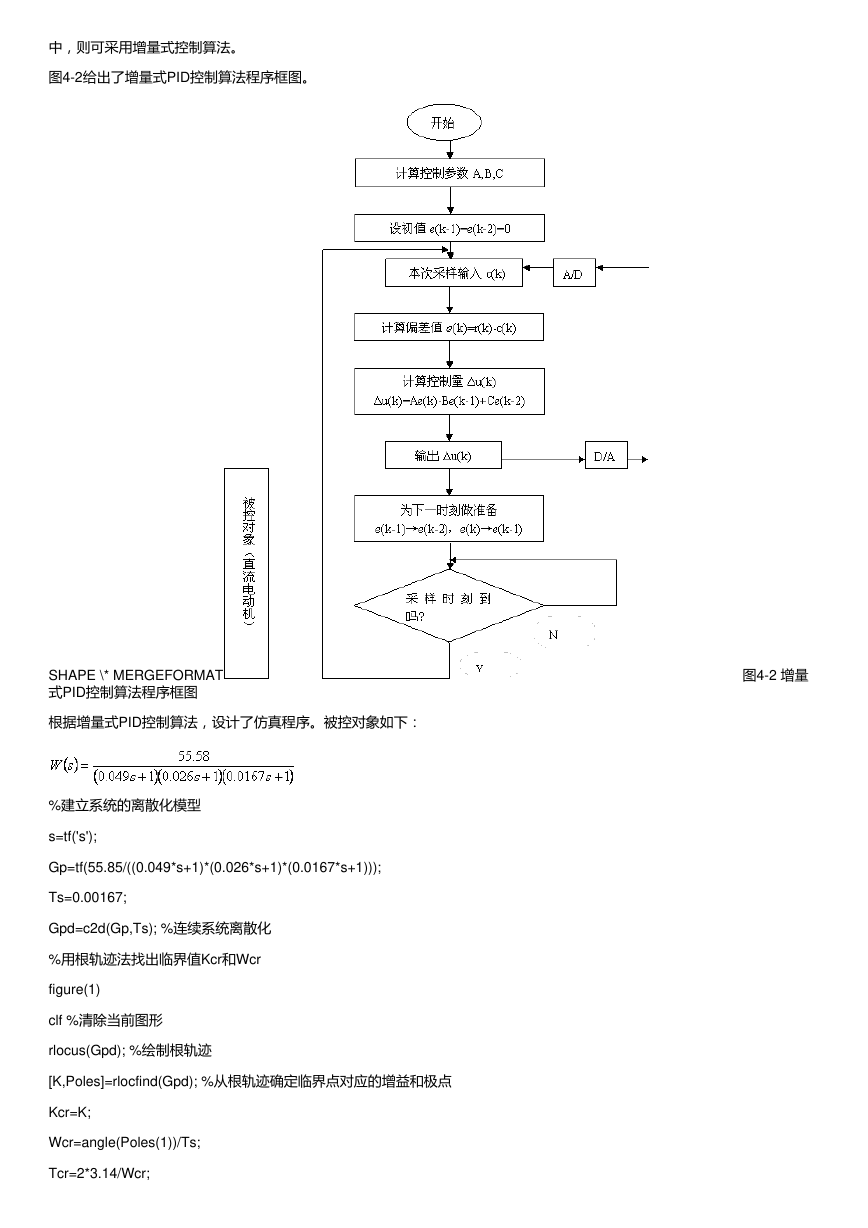

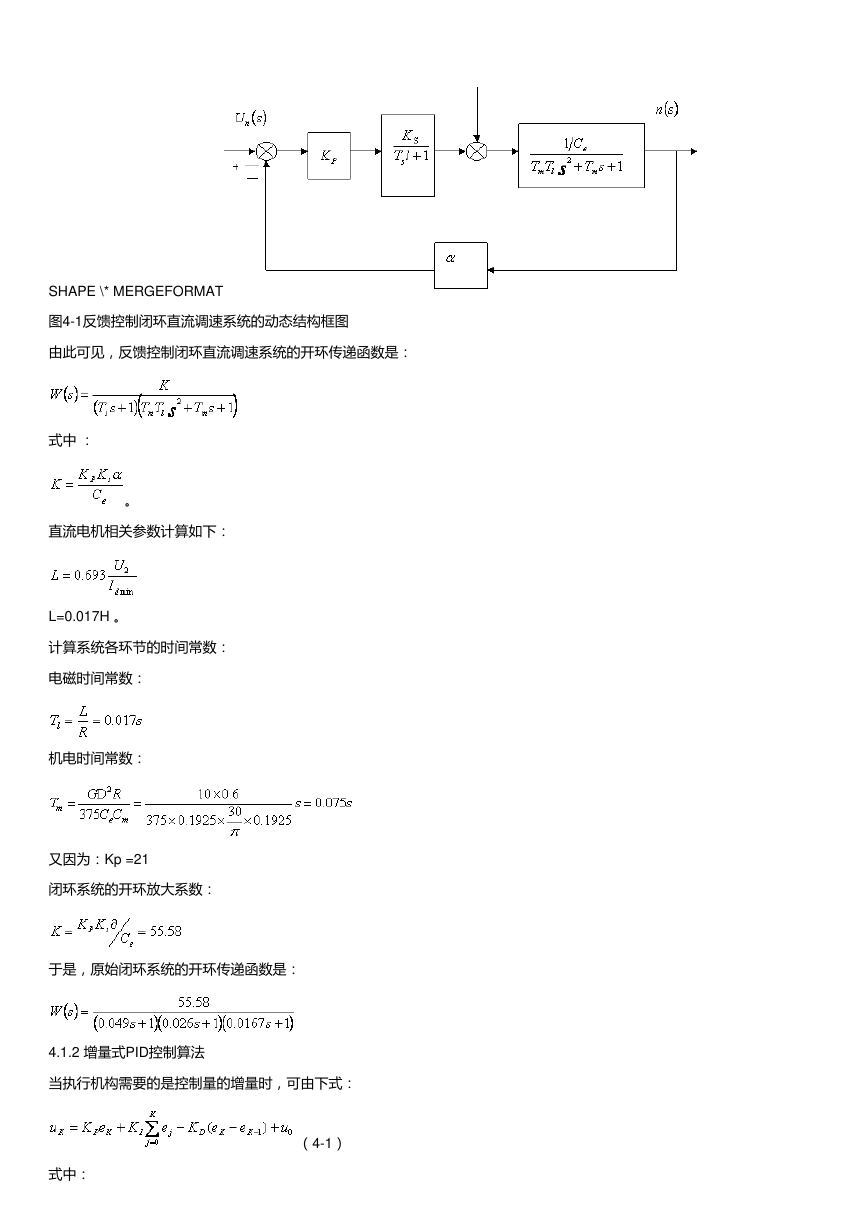

图4-1反馈控制闭环直流调速系统的动态结构框图

由此可见,反馈控制闭环直流调速系统的开环传递函数是:

式中 :

。

直流电机相关参数计算如下:

L=0.017H 。

计算系统各环节的时间常数:

电磁时间常数:

机电时间常数:

又因为:Kp =21

闭环系统的开环放大系数:

于是,原始闭环系统的开环传递函数是:

4.1.2 增量式PID控制算法

当执行机构需要的是控制量的增量时,可由下式:

式中:

(4-1)

�

-----采样序号,K=0,1,2……;

----第K次采样时刻的脚手架输出值;

----第K次采样时刻的输入偏差值;

----第(K-1)次采样时刻输入的偏差值;

----积分系数,

;

----微分系数,

;

----开始进行PID控制时计算机的输出值。

导出提供增量的PID控制算式。根据递推原理可得:

(4-2)

(4-3)

式(4-3)称为增量式PID控制算法。可将式(4-3)进一步改写为:

(4-4)

用式(2-8)减式(4-2),可得

式中

式中:

他们都是由采样周期、比例系数、积分时间常数、微分时间常数有关的系数。

不难看出,由于一般计算机控制系统采用恒定的采样周期T,一旦确定了 、 和 ,只要使用前后3次测量值的偏差,就

可以用式(4一3)或(4-4)求出控制增量。

采用增量式算法时,计算机输出的控制增量Δu(k)对应的是本次执行机构位置(如阀门开度)的增量。对应阀门实际位置的控制

量,即控制增量的积累

用较多的是利用算式u(k)=u(k-1)+Δu(k)通过执行软件来完成。

需要采用一定的方法来解决,例如用有积累作用的元件(如直流电机)来实现;目前采

增量式控制虽然只是在算法上作了一点改进,但却带来了不少优点:

首先,由于计算机输出增量,所以误动作时影响小,必要时可用逻辑判断的方法去掉。

其次,手动/自动切换时冲击小,便于实现无扰动切换。此外,当计算机发生故障时,由于输出通道或执行装置具有信号的锁

存作用,故依然能保持原值。

再次,算式中不需要累加。控制增量Δu(k)的确定,仅与最近k次的采样值有关,所以较容易通过加权处理而获得比较好的控制

效果。

同时增量式控制也有不少缺点:积分截断效应大,有静态误差;溢出的影响大。因此,在选择时不可一概而论,一般认为在以

晶闸管作为执行器或在控制精度要求高的系统中,可以采用位置式控制算法,而在以直流电机或电动阀门作为执行器的系统

�

中,则可采用增量式控制算法。

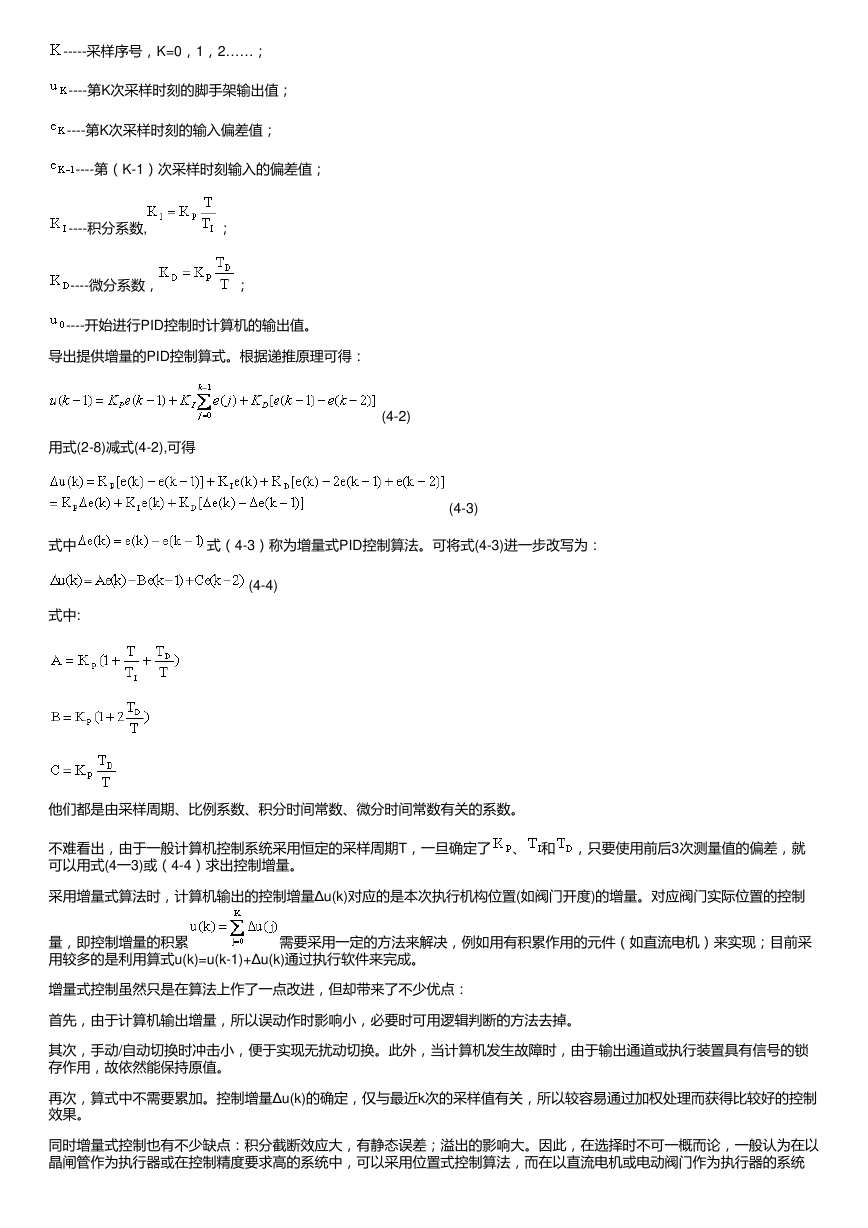

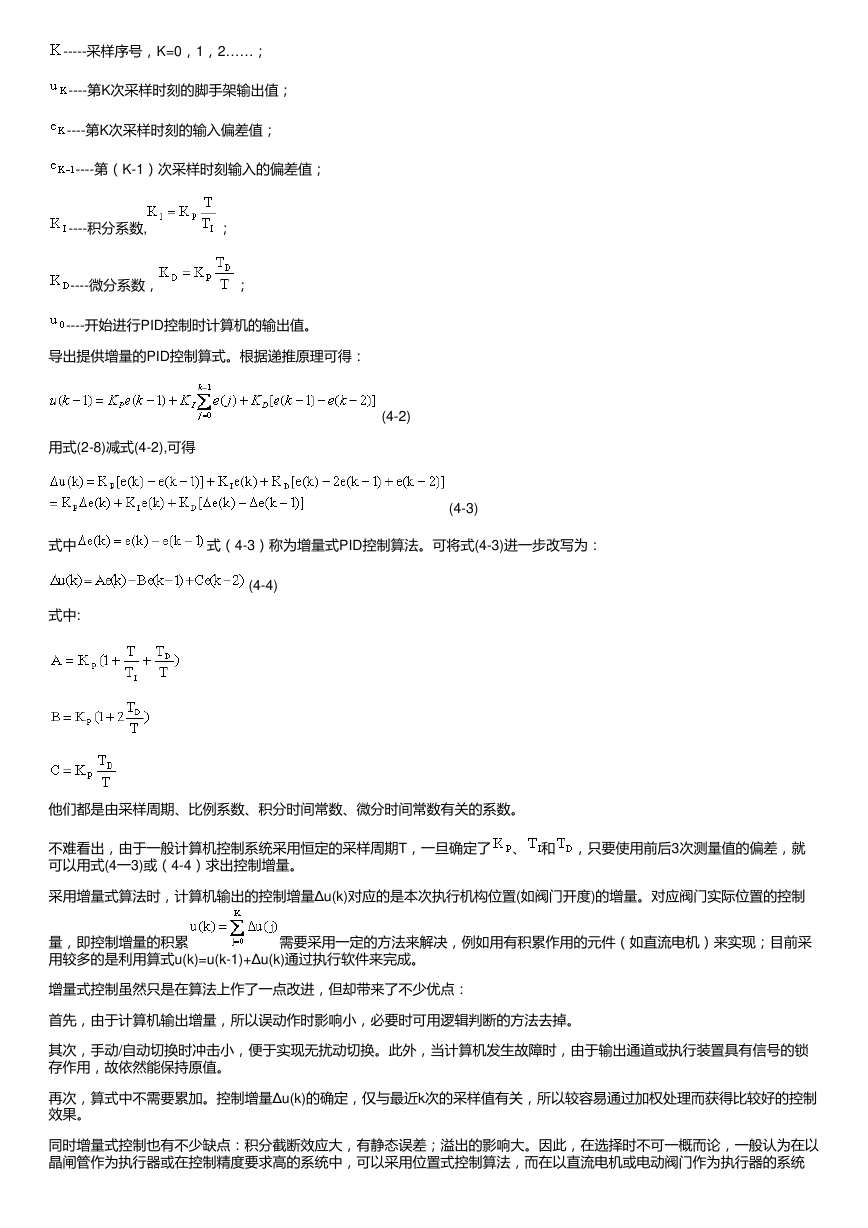

图4-2给出了增量式PID控制算法程序框图。

SHAPE \* MERGEFORMAT

式PID控制算法程序框图

根据增量式PID控制算法,设计了仿真程序。被控对象如下:

图4-2 增量

%建立系统的离散化模型

s=tf('s');

Gp=tf(55.85/((0.049*s+1)*(0.026*s+1)*(0.0167*s+1)));

Ts=0.00167;

Gpd=c2d(Gp,Ts); %连续系统离散化

%用根轨迹法找出临界值Kcr和Wcr

figure(1)

clf %清除当前图形

rlocus(Gpd); %绘制根轨迹

[K,Poles]=rlocfind(Gpd); %从根轨迹确定临界点对应的增益和极点

Kcr=K;

Wcr=angle(Poles(1))/Ts;

Tcr=2*3.14/Wcr;

�

%设计PID控制器

%按表中公式确定参数Kp,Ti,Td

Kp=0.388*Kcr;

Ti=0.5*Tcr;

Td=0.125*Tcr;

%按PID控制器模型确定Ki和Kd

Ki=Kp*Ts/Ti;

Kd=Kp*Td/Ts;

disp('PID参数Kp,Ki,Kd分别为:')

Kp

Ki

Kd

%建立PID控制器的离散化模型Gcd(s)

z=tf('z',Ts)

Gcd=Kp+tf(Ki*z/(z-1))+tf(Kd*(z-1)/z);

%检验PID控制器的性能

Gd=Gpd*Gcd;

Gclose=feedback(Gd,1);

figure(1)

clf

step(Gclose,'r')

运行的结果如下:

selected_point =

-3.2749 - 0.0559i

PID参数Kp,Ki,Kd分别为:

Kp =

1.7037e+004

Ki =

1.7045e+004

Kd =

4.2570e+003

Transfer function:

z

Sampling time: 0.00167

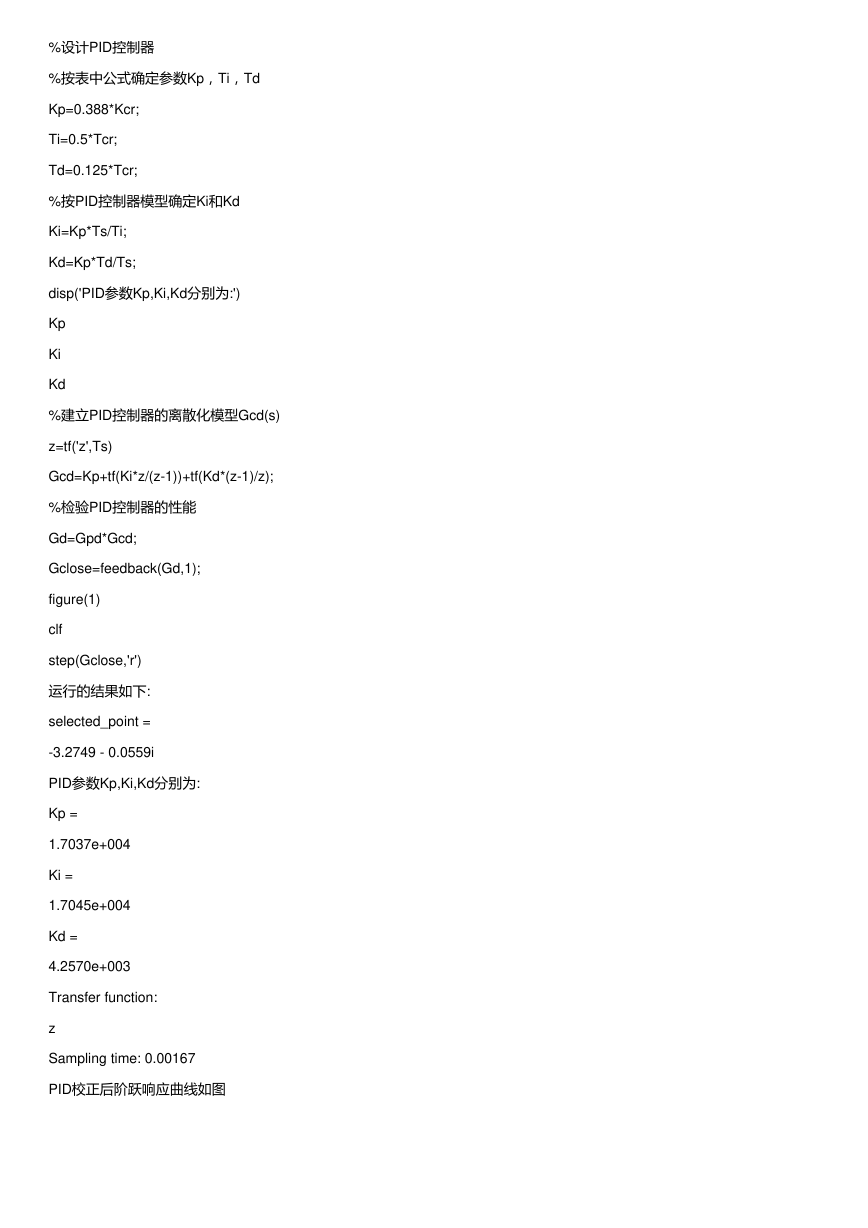

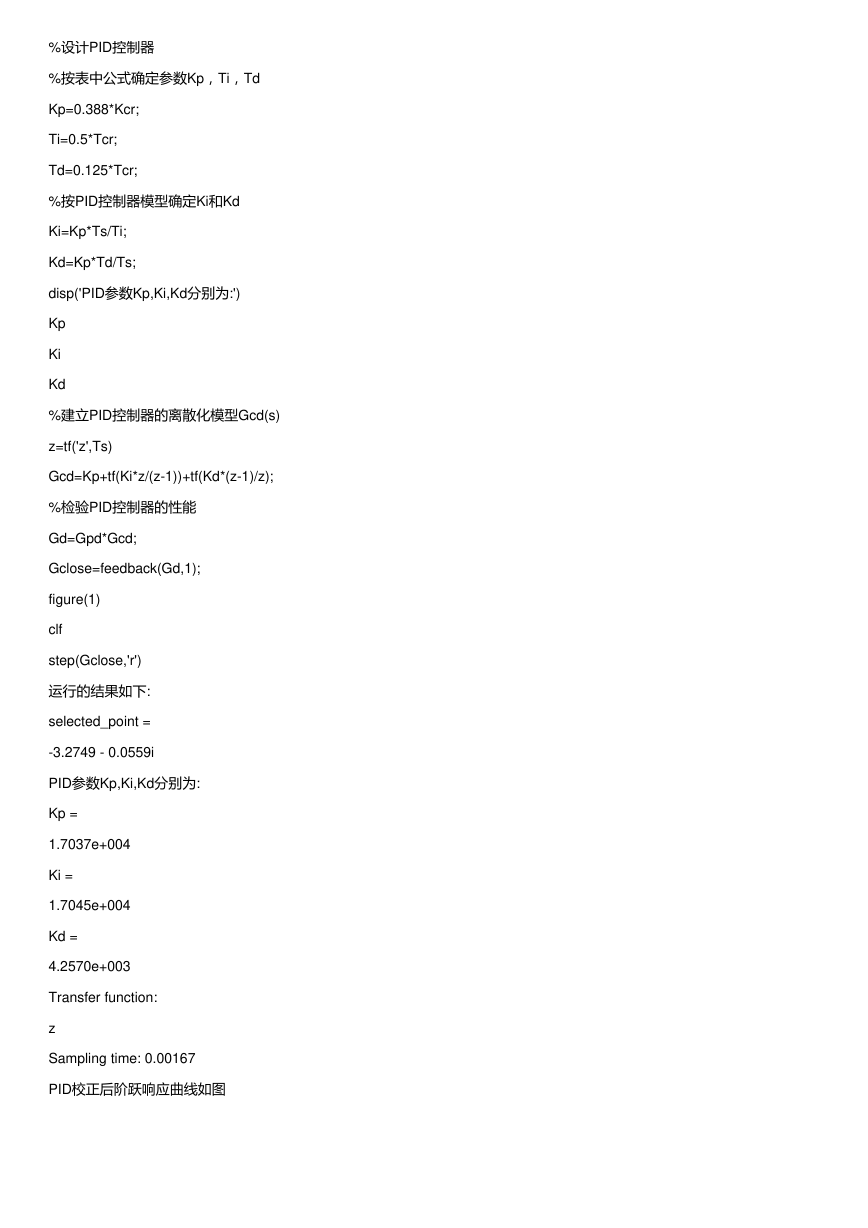

PID校正后阶跃响应曲线如图

�

4-3 PID校正后阶跃响应曲线如图

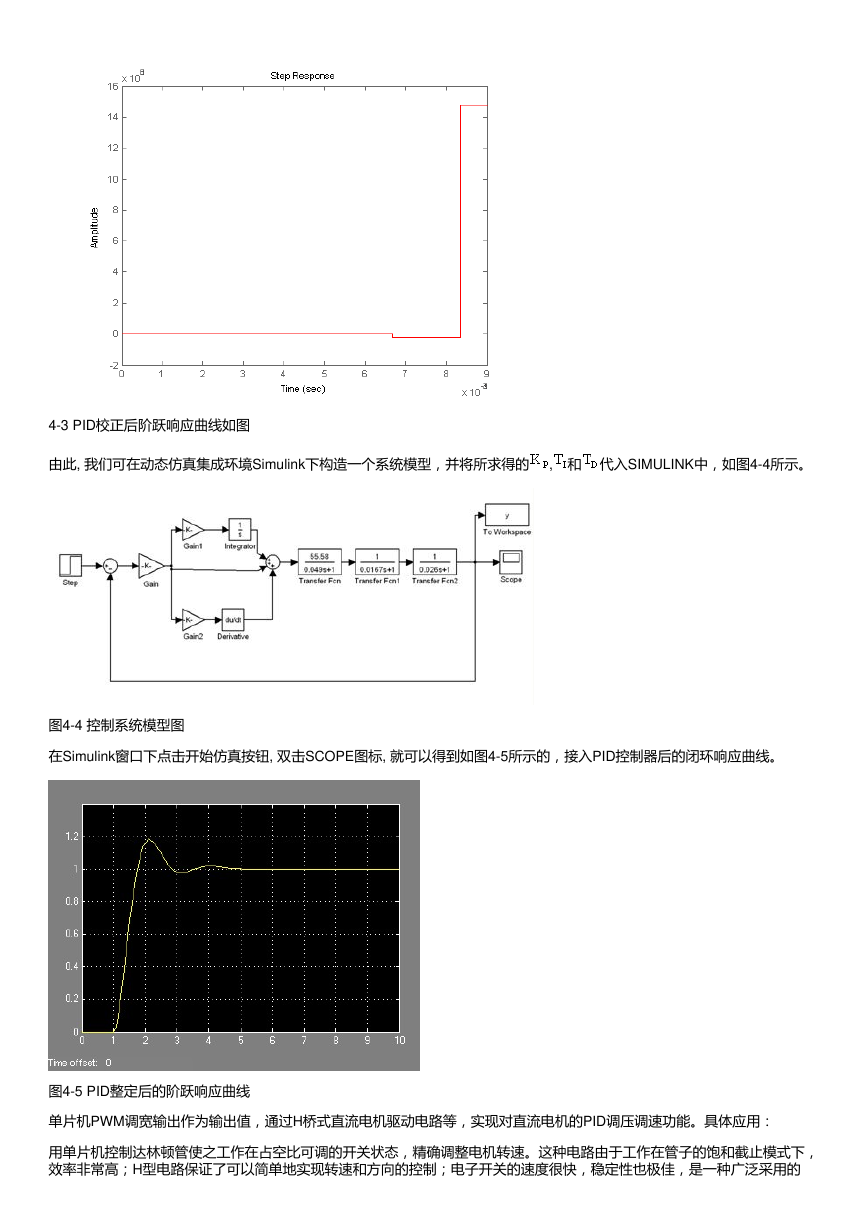

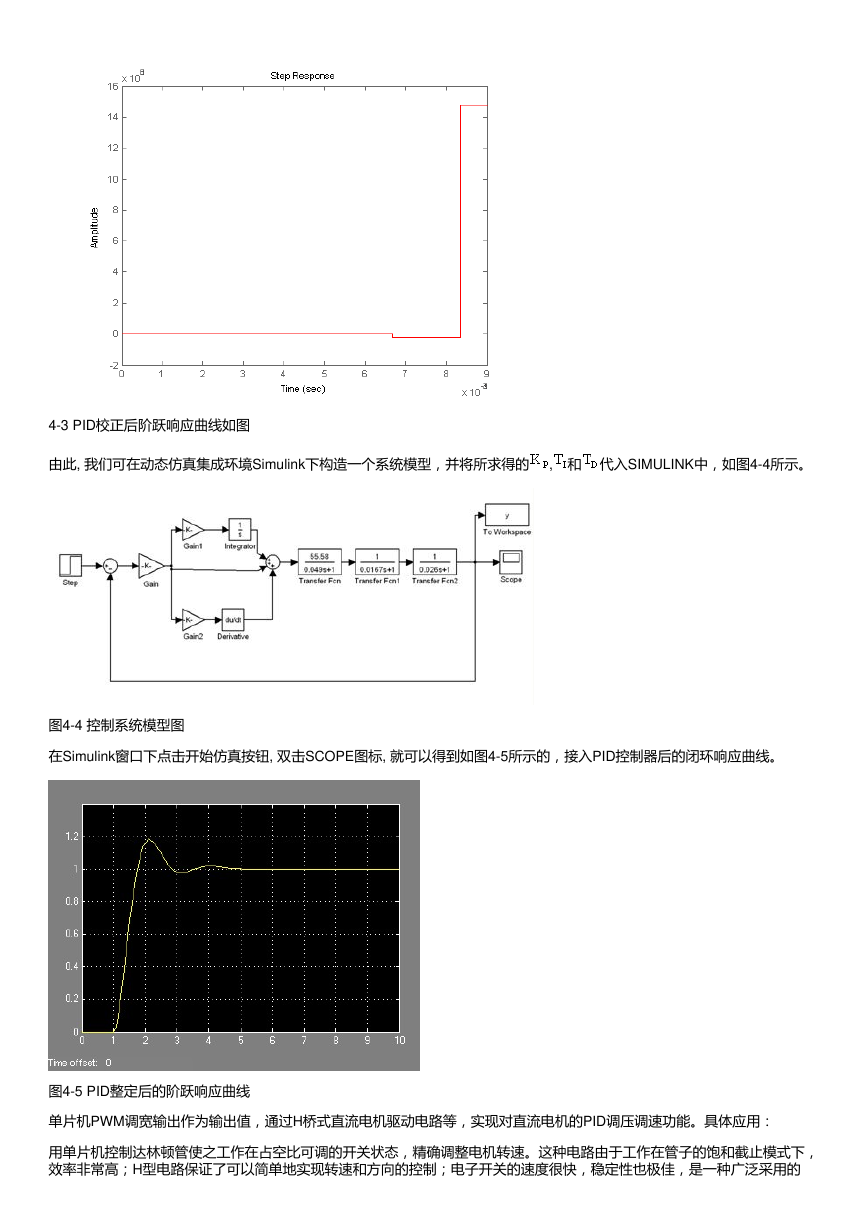

由此, 我们可在动态仿真集成环境Simulink下构造一个系统模型,并将所求得的 , 和 代入SIMULINK中,如图4-4所示。

图4-4 控制系统模型图

在Simulink窗口下点击开始仿真按钮, 双击SCOPE图标, 就可以得到如图4-5所示的,接入PID控制器后的闭环响应曲线。

图4-5 PID整定后的阶跃响应曲线

单片机PWM调宽输出作为输出值,通过H桥式直流电机驱动电路等,实现对直流电机的PID调压调速功能。具体应用:

用单片机控制达林顿管使之工作在占空比可调的开关状态,精确调整电机转速。这种电路由于工作在管子的饱和截止模式下,

效率非常高;H型电路保证了可以简单地实现转速和方向的控制;电子开关的速度很快,稳定性也极佳,是一种广泛采用的

�

PWM调速技术。我们采用了定频调宽方式,因为采用这种方式,电机在运转时比较稳定;并且在采用单片机产生PWM脉冲的

软件实现上比较方便。且对于直流电机,采用软件延时所产生的定时误差在允许范围。最终实现对直流电机的PID调压调速功

能。

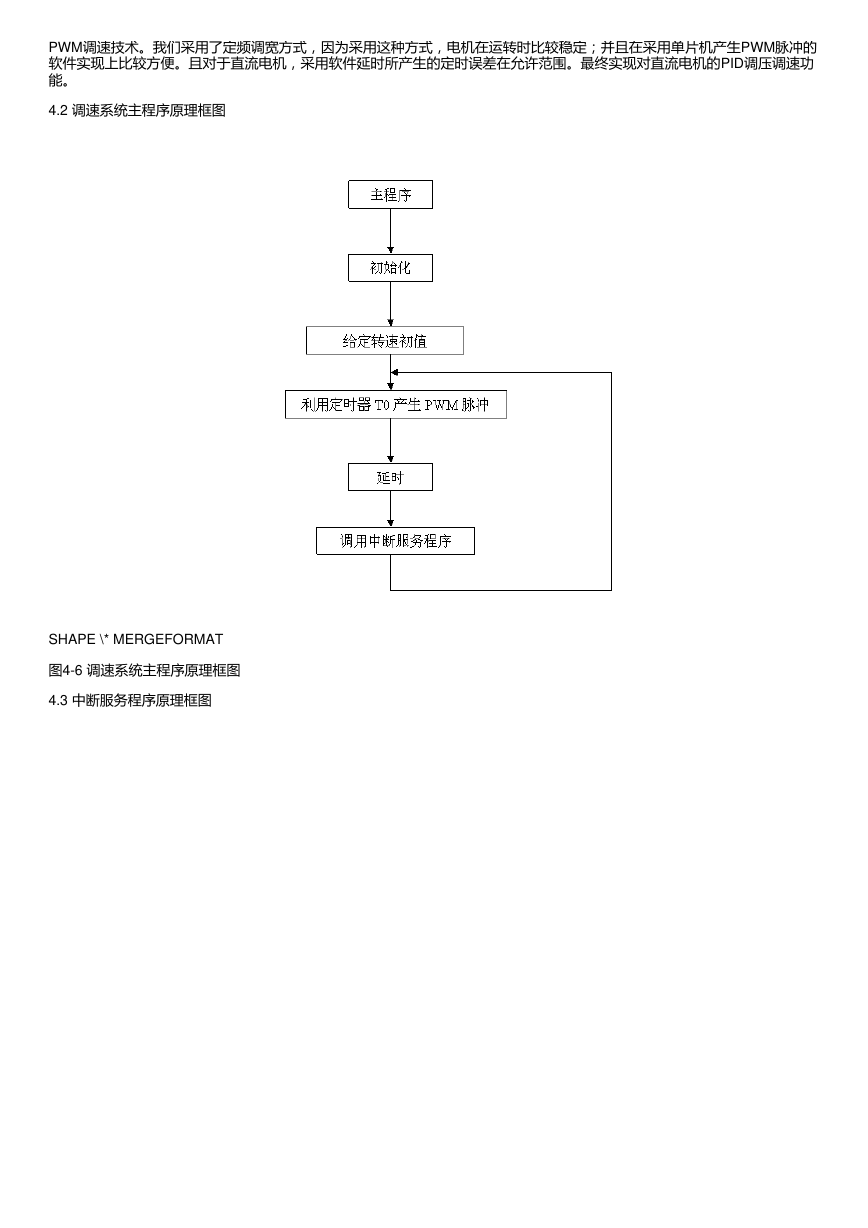

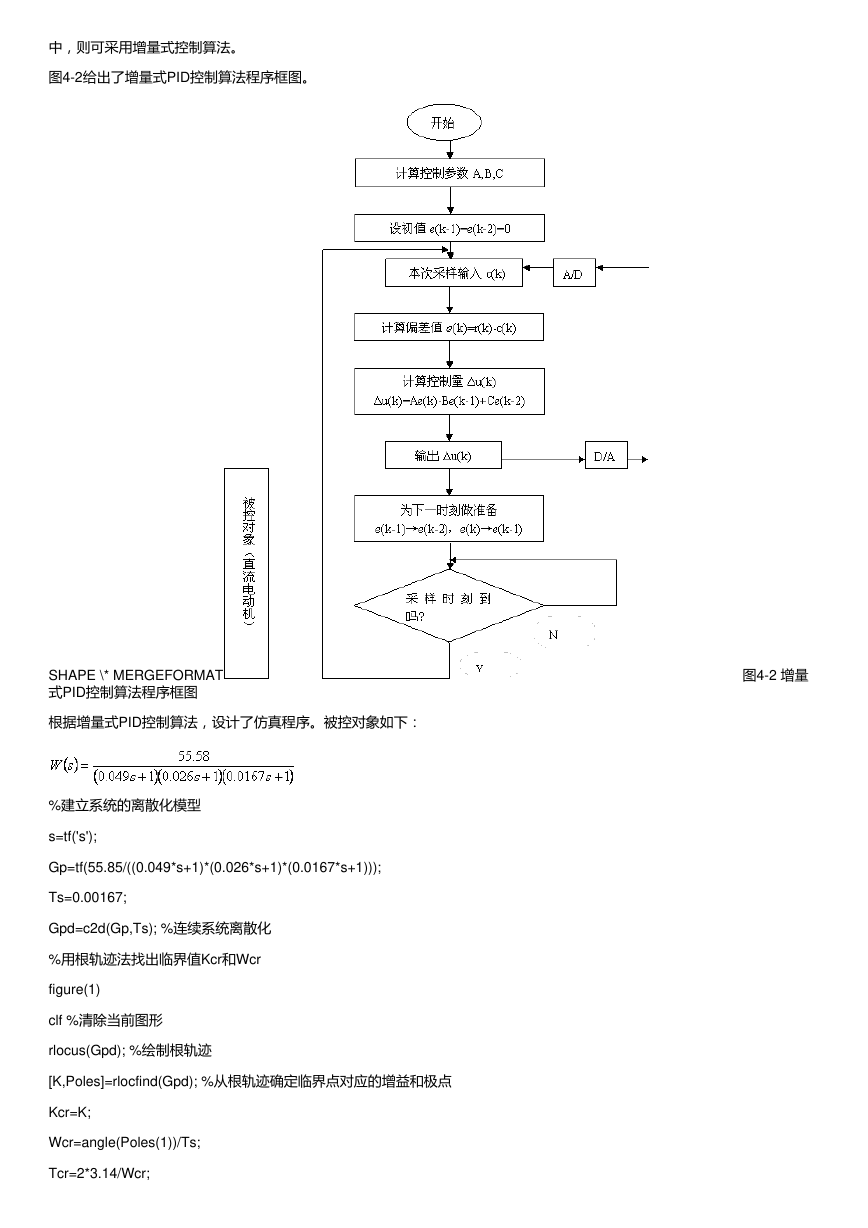

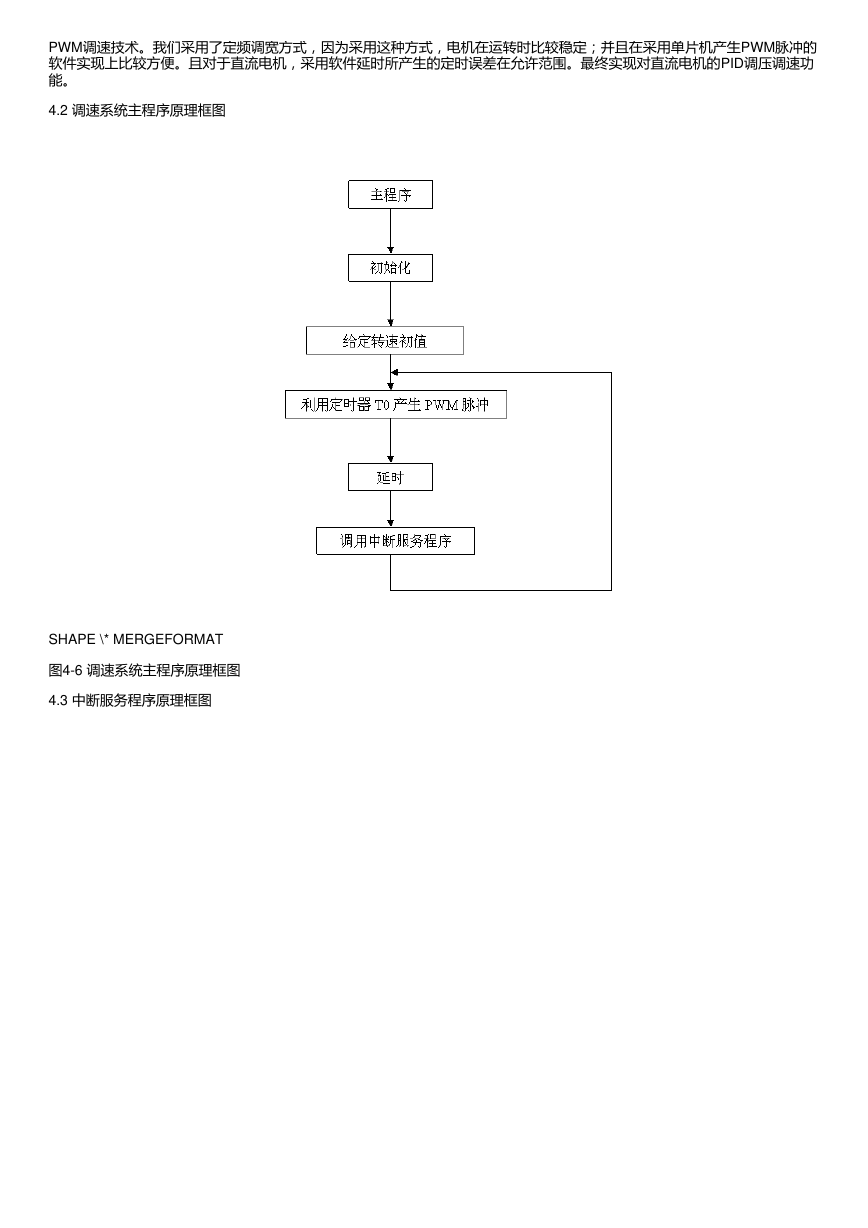

4.2 调速系统主程序原理框图

SHAPE \* MERGEFORMAT

图4-6 调速系统主程序原理框图

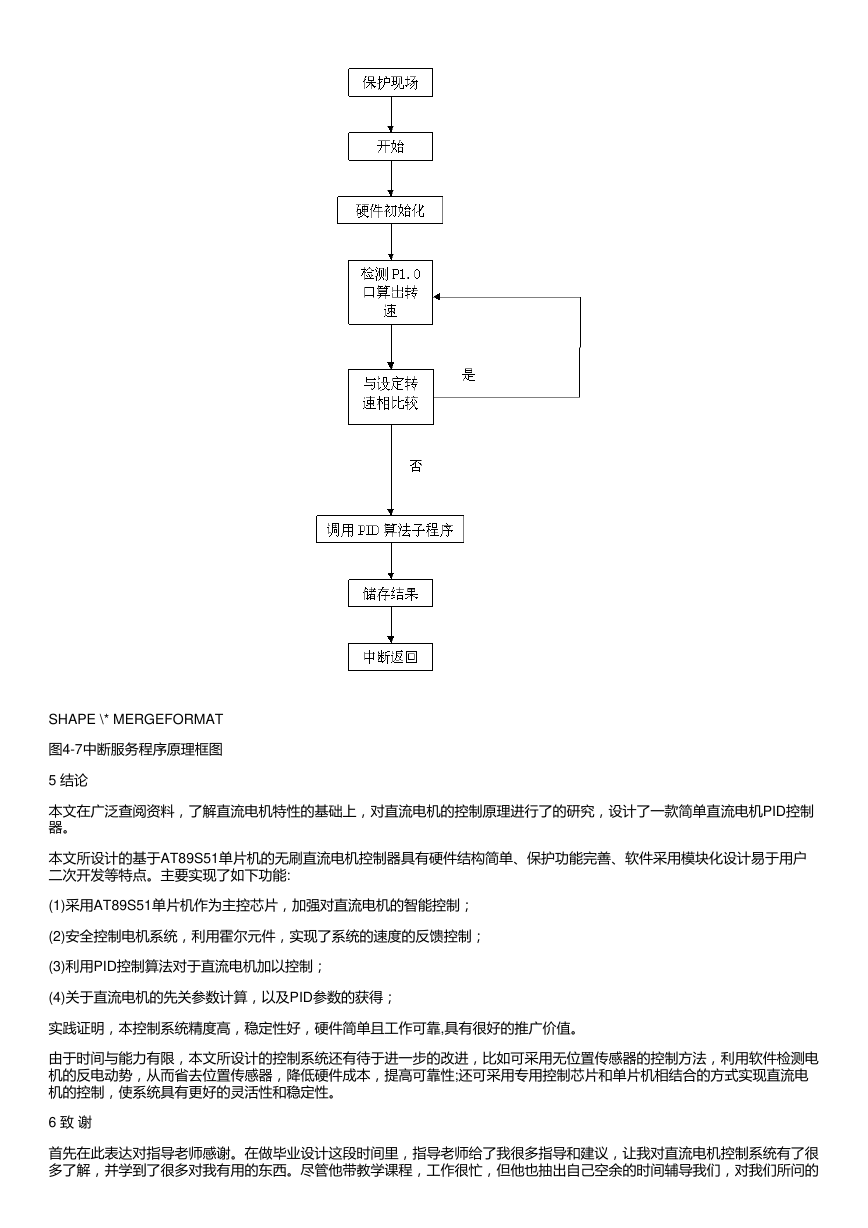

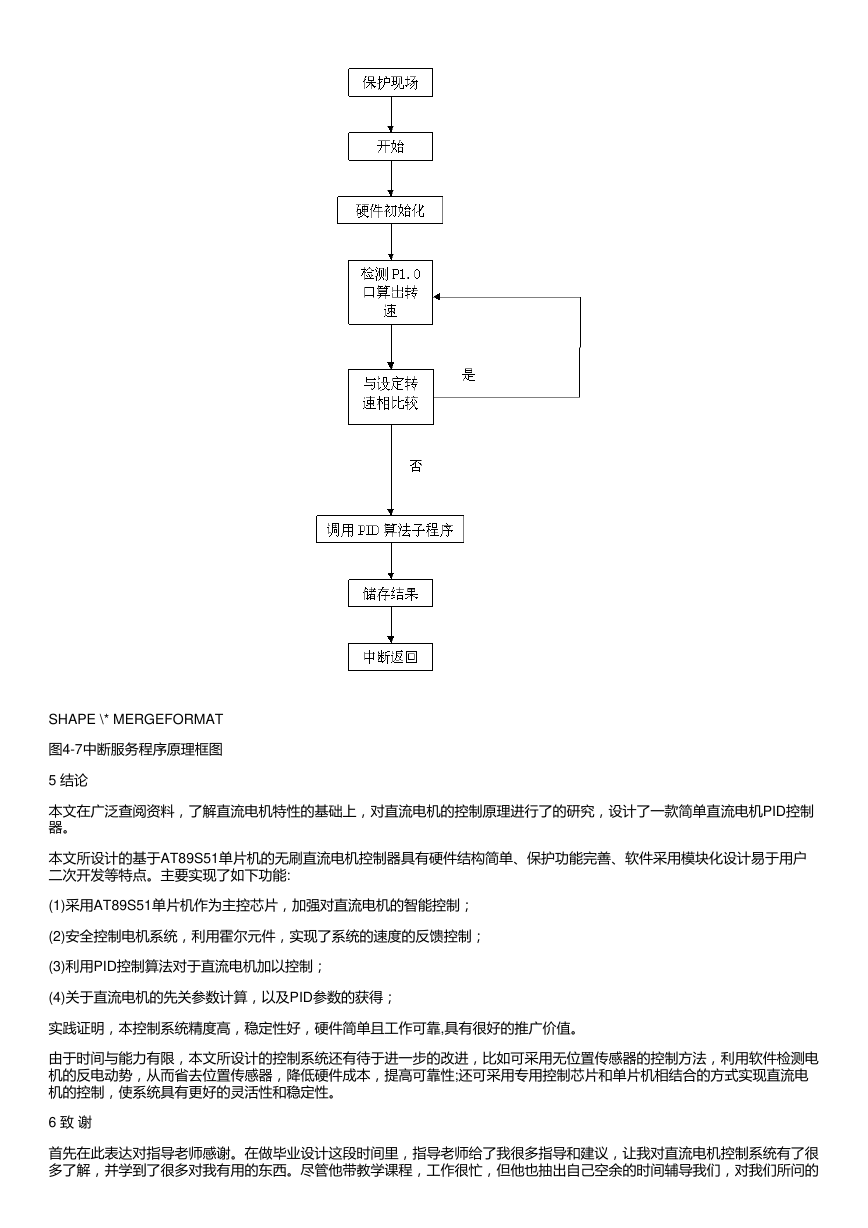

4.3 中断服务程序原理框图

�

SHAPE \* MERGEFORMAT

图4-7中断服务程序原理框图

5 结论

本文在广泛查阅资料,了解直流电机特性的基础上,对直流电机的控制原理进行了的研究,设计了一款简单直流电机PID控制

器。

本文所设计的基于AT89S51单片机的无刷直流电机控制器具有硬件结构简单、保护功能完善、软件采用模块化设计易于用户

二次开发等特点。主要实现了如下功能:

(1)采用AT89S51单片机作为主控芯片,加强对直流电机的智能控制;

(2)安全控制电机系统,利用霍尔元件,实现了系统的速度的反馈控制;

(3)利用PID控制算法对于直流电机加以控制;

(4)关于直流电机的先关参数计算,以及PID参数的获得;

实践证明,本控制系统精度高,稳定性好,硬件简单且工作可靠,具有很好的推广价值。

由于时间与能力有限,本文所设计的控制系统还有待于进一步的改进,比如可采用无位置传感器的控制方法,利用软件检测电

机的反电动势,从而省去位置传感器,降低硬件成本,提高可靠性;还可采用专用控制芯片和单片机相结合的方式实现直流电

机的控制,使系统具有更好的灵活性和稳定性。

6 致 谢

首先在此表达对指导老师感谢。在做毕业设计这段时间里,指导老师给了我很多指导和建议,让我对直流电机控制系统有了很

多了解,并学到了很多对我有用的东西。尽管他带教学课程,工作很忙,但他也抽出自己空余的时间辅导我们,对我们所问的

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc