1.1 什么是电子凸轮

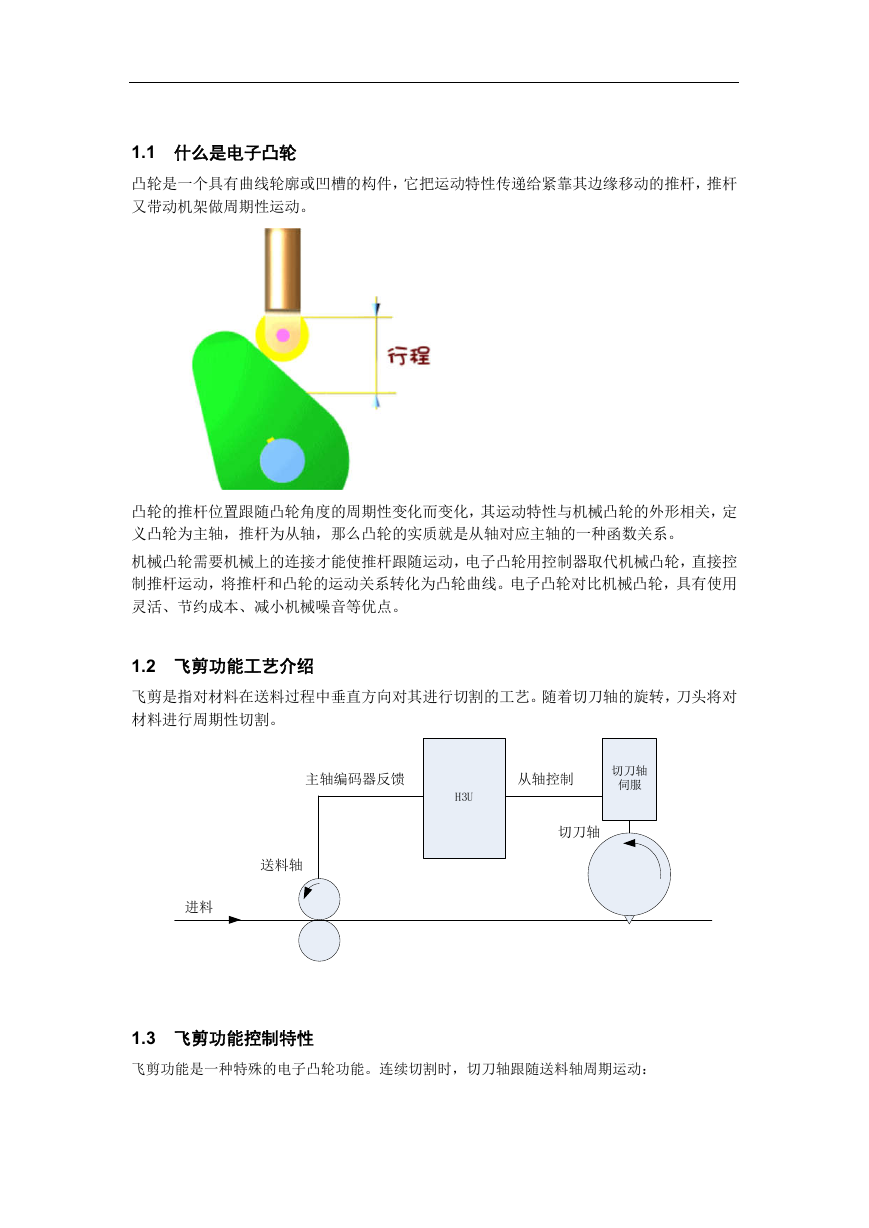

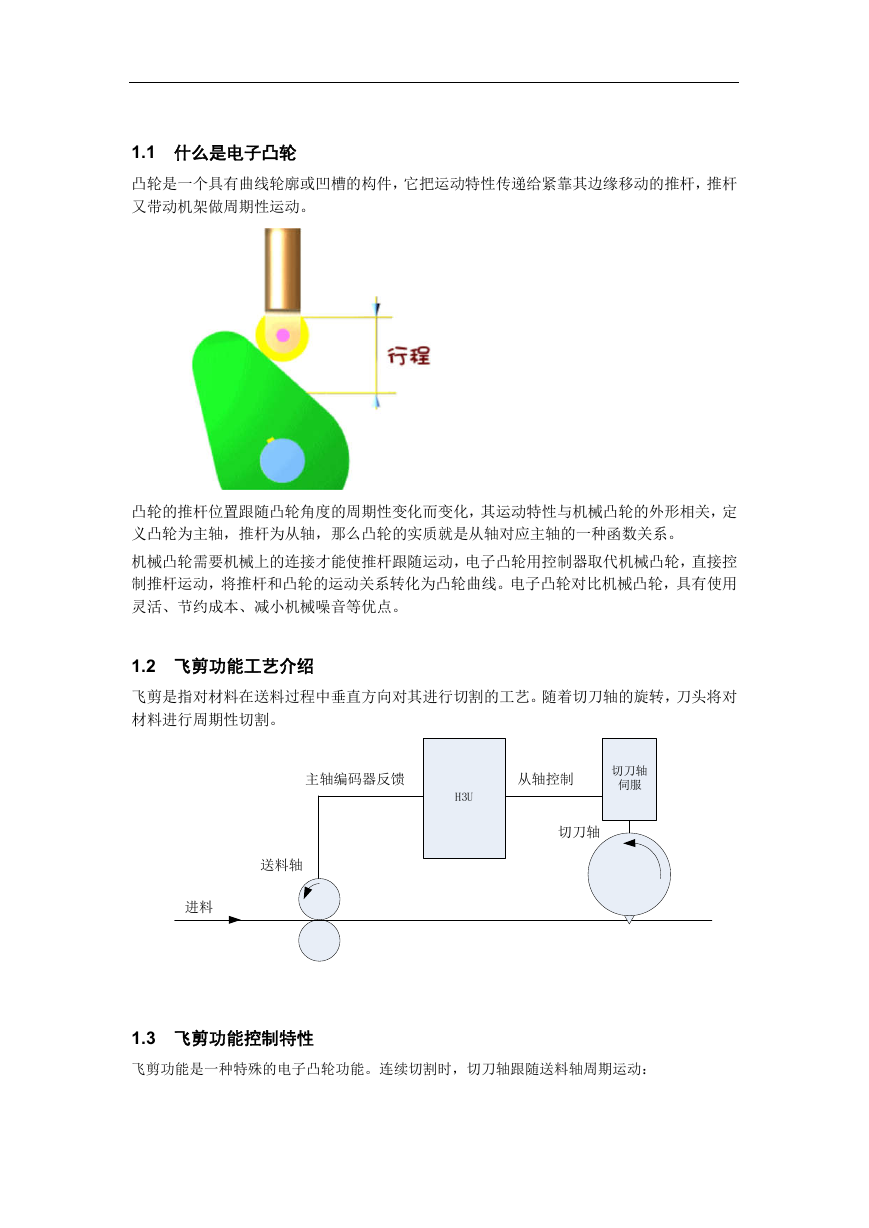

凸轮是一个具有曲线轮廓或凹槽的构件,它把运动特性传递给紧靠其边缘移动的推杆,推杆

又带动机架做周期性运动。

凸轮的推杆位置跟随凸轮角度的周期性变化而变化,其运动特性与机械凸轮的外形相关,定

义凸轮为主轴,推杆为从轴,那么凸轮的实质就是从轴对应主轴的一种函数关系。

机械凸轮需要机械上的连接才能使推杆跟随运动,电子凸轮用控制器取代机械凸轮,直接控

制推杆运动,将推杆和凸轮的运动关系转化为凸轮曲线。电子凸轮对比机械凸轮,具有使用

灵活、节约成本、减小机械噪音等优点。

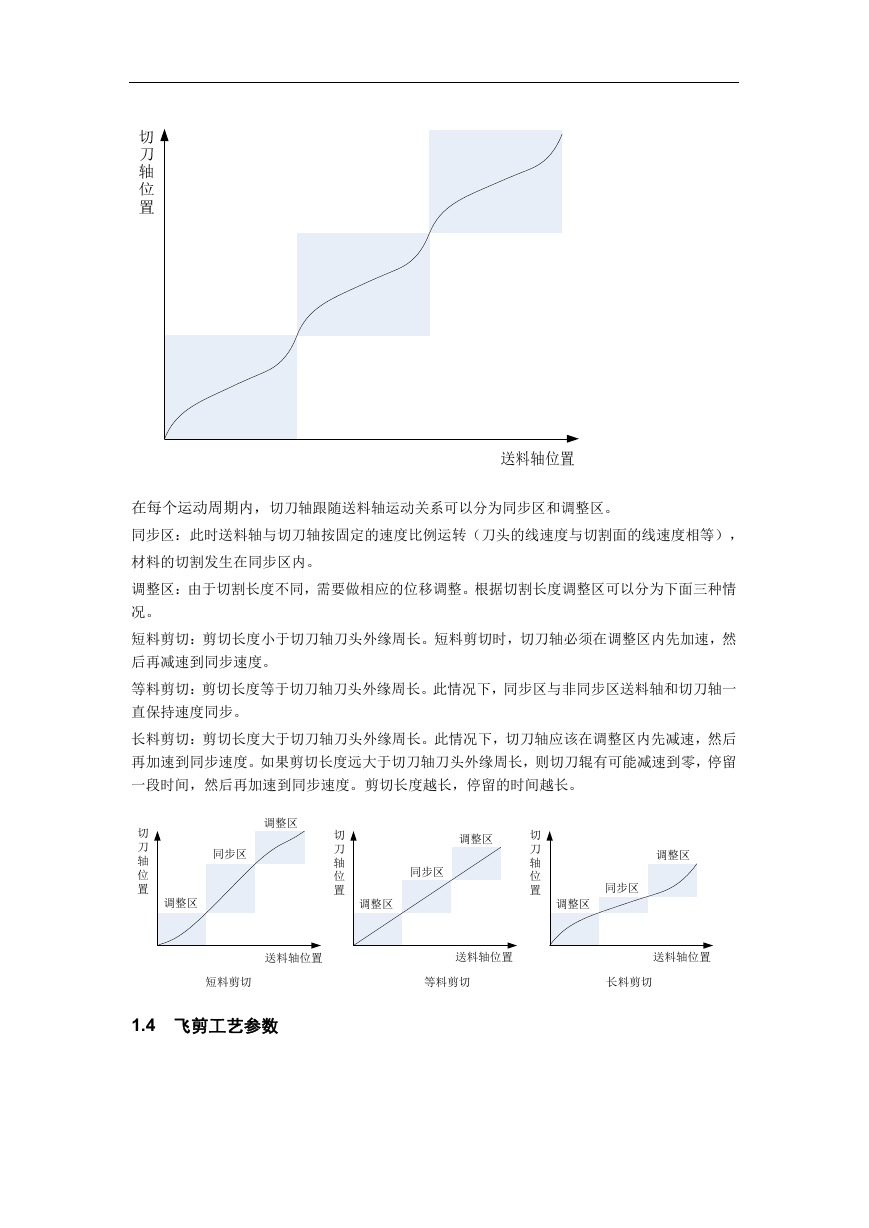

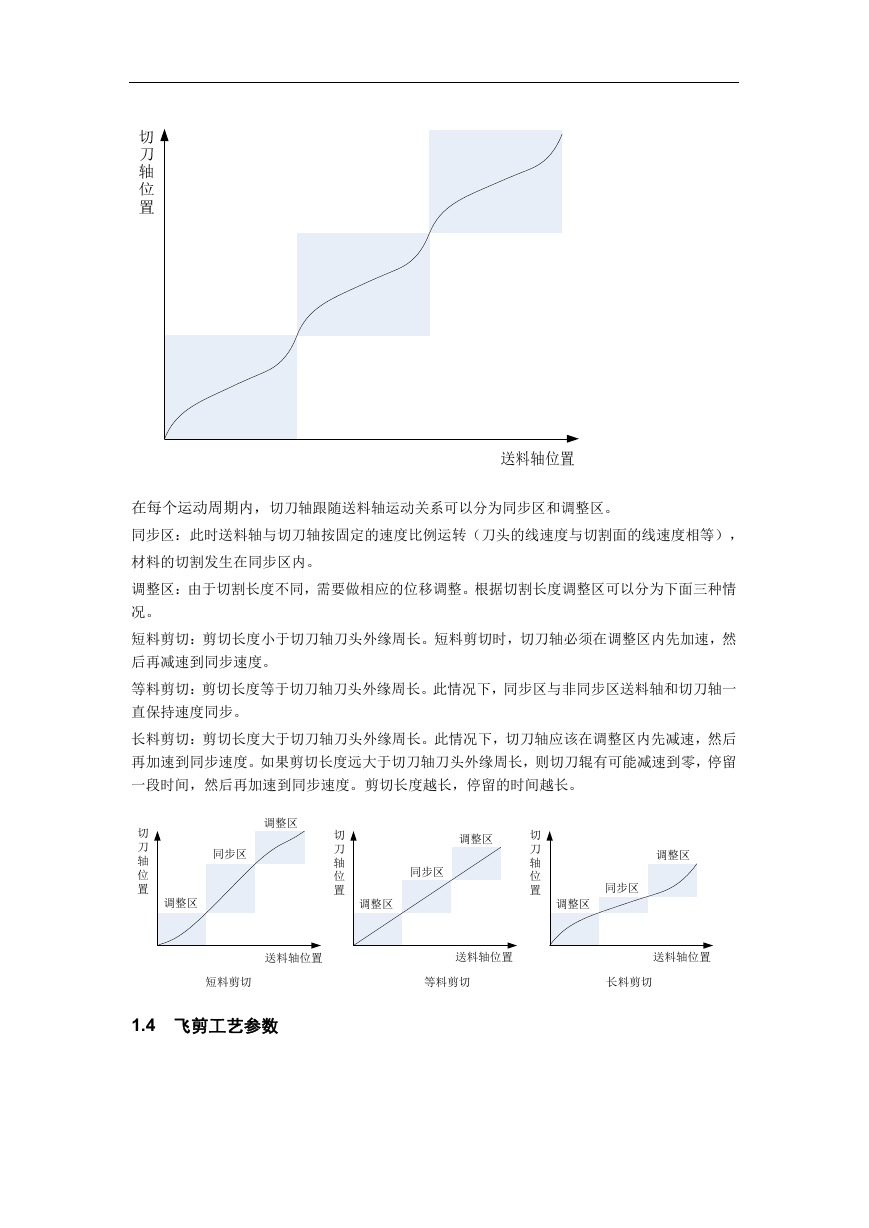

1.2 飞剪功能工艺介绍

飞剪是指对材料在送料过程中垂直方向对其进行切割的工艺。随着切刀轴的旋转,刀头将对

材料进行周期性切割。

主轴编码器反馈

从轴控制

切刀轴

伺服

H3U

切刀轴

送料轴

进料

1.3 飞剪功能控制特性

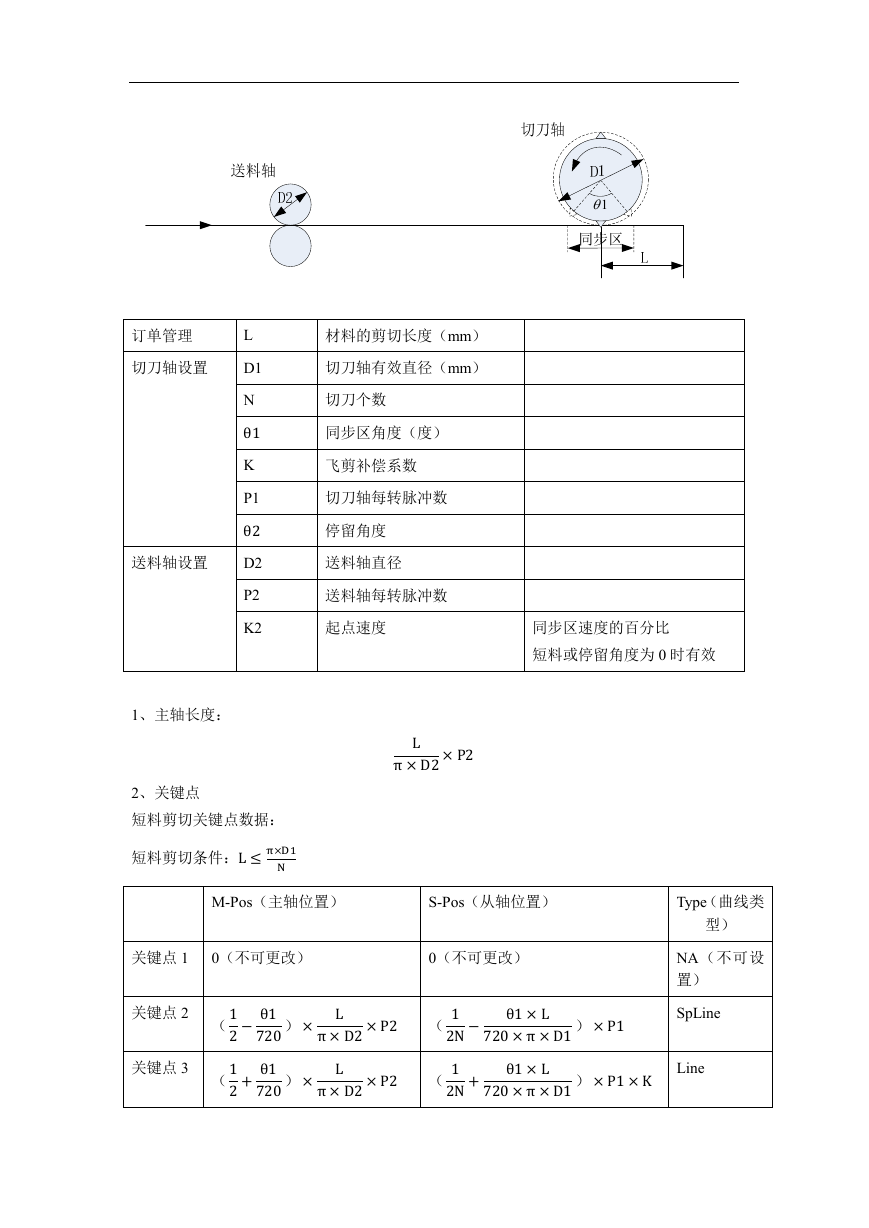

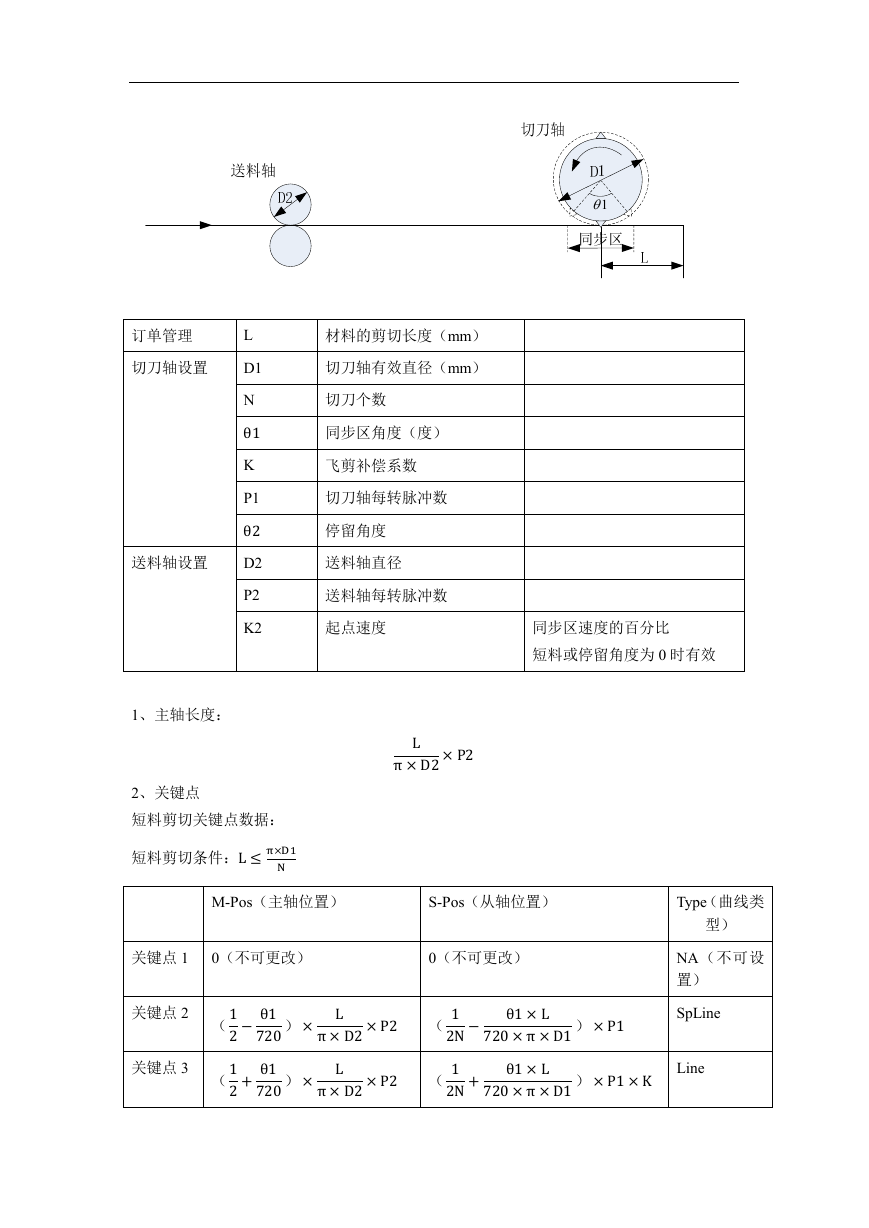

飞剪功能是一种特殊的电子凸轮功能。连续切割时,切刀轴跟随送料轴周期运动:

�

在每个运动周期内,切刀轴跟随送料轴运动关系可以分为同步区和调整区。

同步区:此时送料轴与切刀轴按固定的速度比例运转(刀头的线速度与切割面的线速度相等),

材料的切割发生在同步区内。

调整区:由于切割长度不同,需要做相应的位移调整。根据切割长度调整区可以分为下面三种情

况。

短料剪切:剪切长度小于切刀轴刀头外缘周长。短料剪切时,切刀轴必须在调整区内先加速,然

后再减速到同步速度。

等料剪切:剪切长度等于切刀轴刀头外缘周长。此情况下,同步区与非同步区送料轴和切刀轴一

直保持速度同步。

长料剪切:剪切长度大于切刀轴刀头外缘周长。此情况下,切刀轴应该在调整区内先减速,然后

再加速到同步速度。如果剪切长度远大于切刀轴刀头外缘周长,则切刀辊有可能减速到零,停留

一段时间,然后再加速到同步速度。剪切长度越长,停留的时间越长。

调整区

同步区

切

刀

轴

位

置

切

刀

轴

位

置

调整区

同步区

切

刀

轴

位

置

调整区

调整区

调整区

同步区

调整区

送料轴位置

送料轴位置

送料轴位置

短料剪切

等料剪切

长料剪切

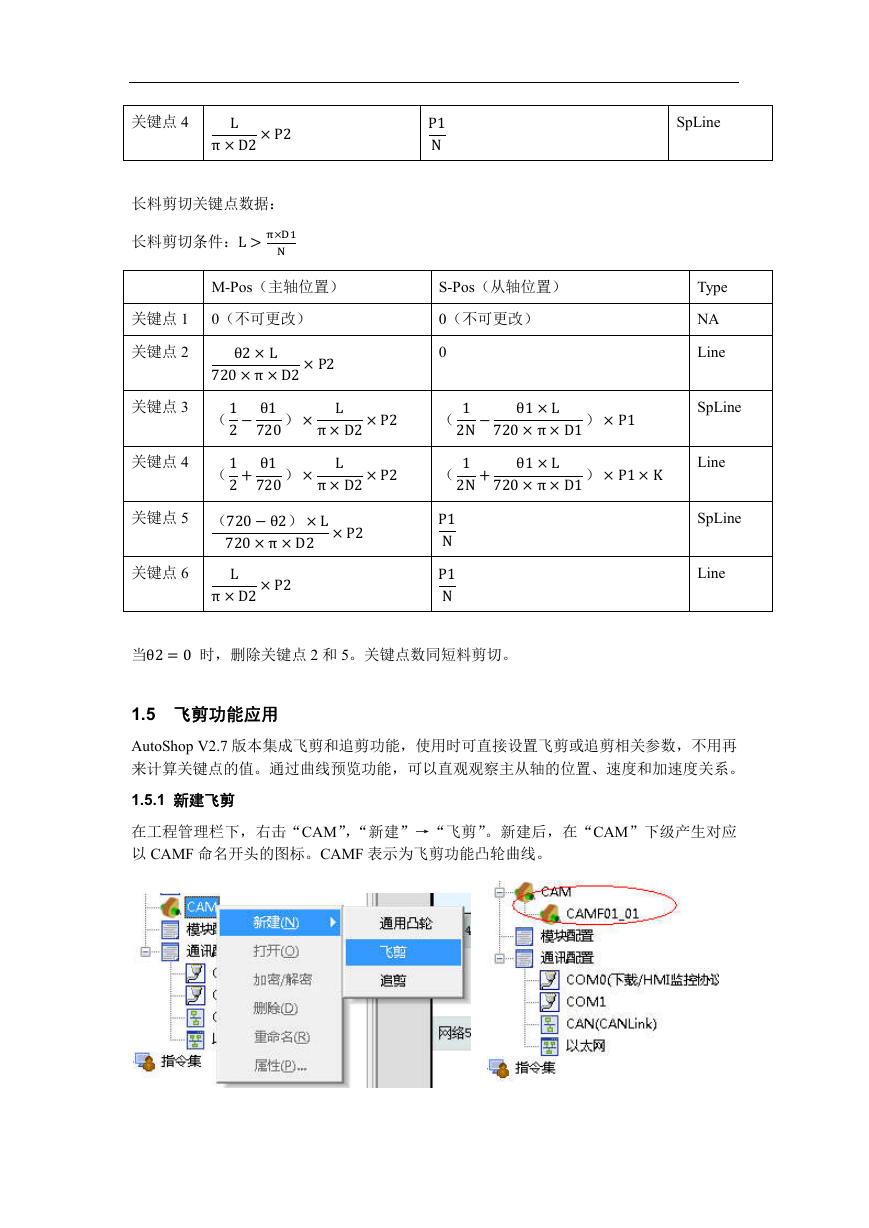

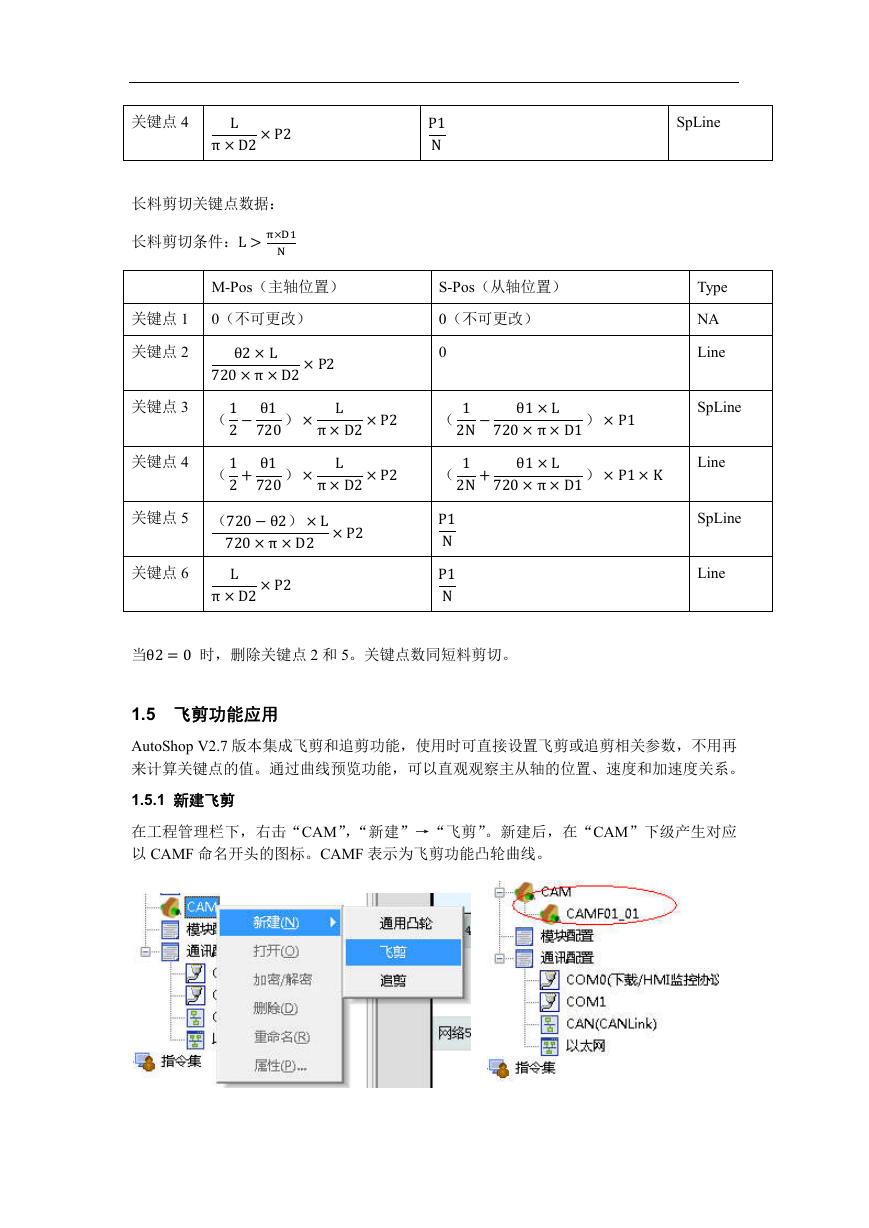

1.4 飞剪工艺参数

�

1

同步区速度的百分比

短料或停留角度为 0 时有效

订单管理

L

材料的剪切长度(mm)

切刀轴有效直径(mm)

切刀个数

同步区角度(度)

飞剪补偿系数

切刀轴每转脉冲数

停留角度

送料轴直径

送料轴每转脉冲数

起点速度

Lπ×D2×P2

切刀轴设置

D1

N

θ1

θ2

P1

K

送料轴设置

D2

P2

K2

1、主轴长度:

2、关键点

短料剪切关键点数据:

短料剪切条件:L≤�×���

M-Pos(主轴位置)

S-Pos(从轴位置)

0(不可更改)

0(不可更改)

12−θ1720 )× Lπ×D2×P2 (

12+θ1720 )× Lπ×D2×P2 (

12N−

12N+

θ1×L

720×π×D1 )×P1

θ1×L

720×π×D1 )×P1×K

关键点 1

关键点 2

关键点 3

(

(

Type(曲线类

型)

NA(不可设

置)

SpLine

Line

�

关键点 1

关键点 4

M-Pos(主轴位置)

长料剪切关键点数据:

Lπ×D2×P2

长料剪切条件:L>�×���

θ2×L

720×π×D2×P2

12−θ1720 )× Lπ×D2×P2

12+θ1720 )× Lπ×D2×P2

关键点 5 (720−θ2)×L

720×π×D2 ×P2

Lπ×D2×P2

0(不可更改)

关键点 2

关键点 6

关键点 3

关键点 4

(

(

SpLine

Type

NA

Line

SpLine

Line

SpLine

Line

P1N

S-Pos(从轴位置)

0(不可更改)

θ1×L

720×π×D1 )×P1

θ1×L

720×π×D1 )×P1×K

0

(

12N−

12N+

P1N

P1N

(

当θ2=0 时,删除关键点 2 和 5。关键点数同短料剪切。

1.5 飞剪功能应用

AutoShop V2.7 版本集成飞剪和追剪功能,使用时可直接设置飞剪或追剪相关参数,不用再

来计算关键点的值。通过曲线预览功能,可以直观观察主从轴的位置、速度和加速度关系。

1.5.1 新建飞剪

在工程管理栏下,右击“CAM”,“新建”→“飞剪”。新建后,在“CAM”下级产生对应

以 CAMF 命名开头的图标。CAMF 表示为飞剪功能凸轮曲线。

�

H3U 最大支持 3 组 CAM 曲线,在 AutoShop CAM 功能中对应为凸轮 ID。AutoShop 工程建

立的凸轮 ID1、ID2、ID3 可下载到 H3U PLC 中运行。通用凸轮、飞剪和追剪功能共享凸轮

ID 号,即任意建立凸轮、飞剪或追剪的一种,占用一个凸轮 ID。

如上图新建的飞剪功能 CAM 曲线“CAMF01_01”,CAMF 为曲线类型标识,表示为飞剪。

如曲线类型标识为 CAM 即表示为通用凸轮,CAMC 表示为追剪。曲线类型标识后面的数字

01 表示凸轮 ID 号,根据新建先后顺序自动增加,只有 ID 号为 01、02 和 03 的可下载到 PLC

中运行。ID 号后面的_01 为凸轮名,可通过右击重命名修改。

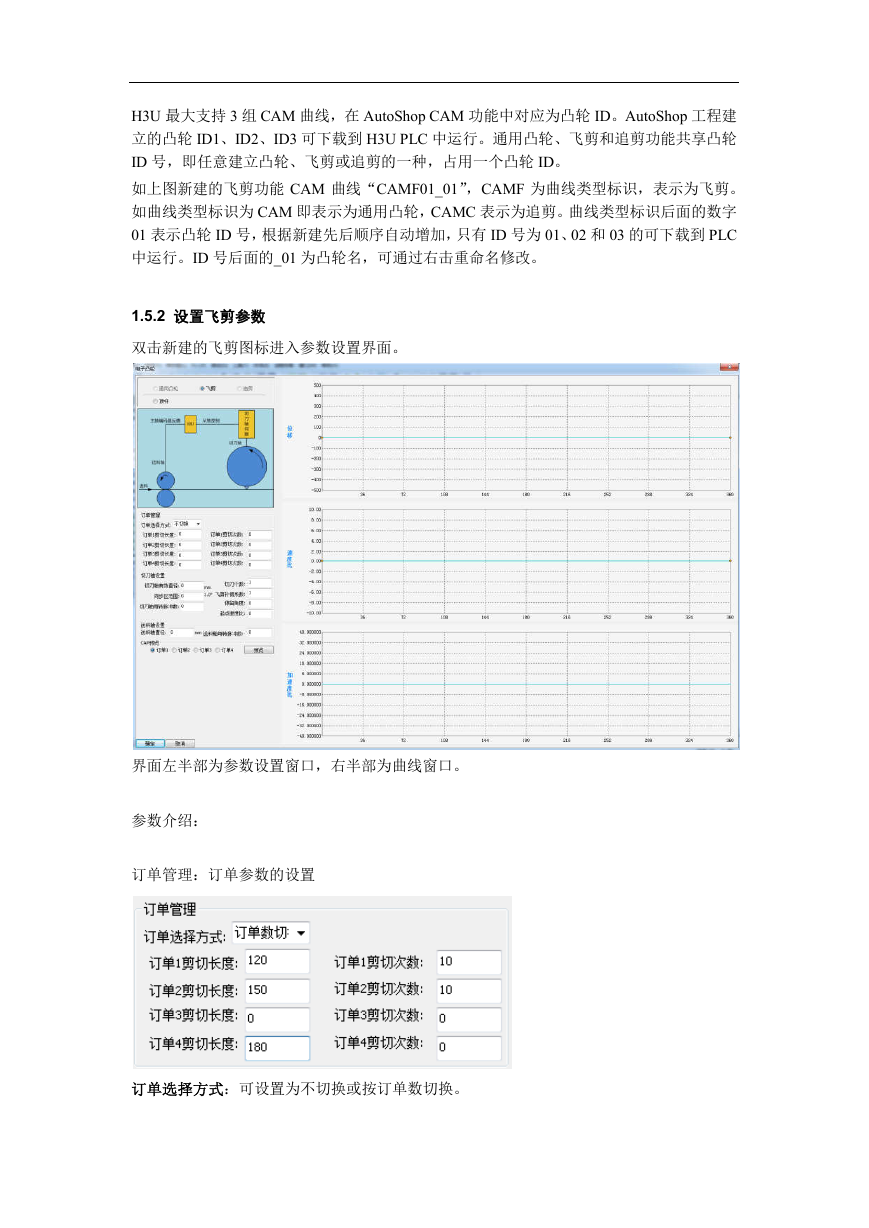

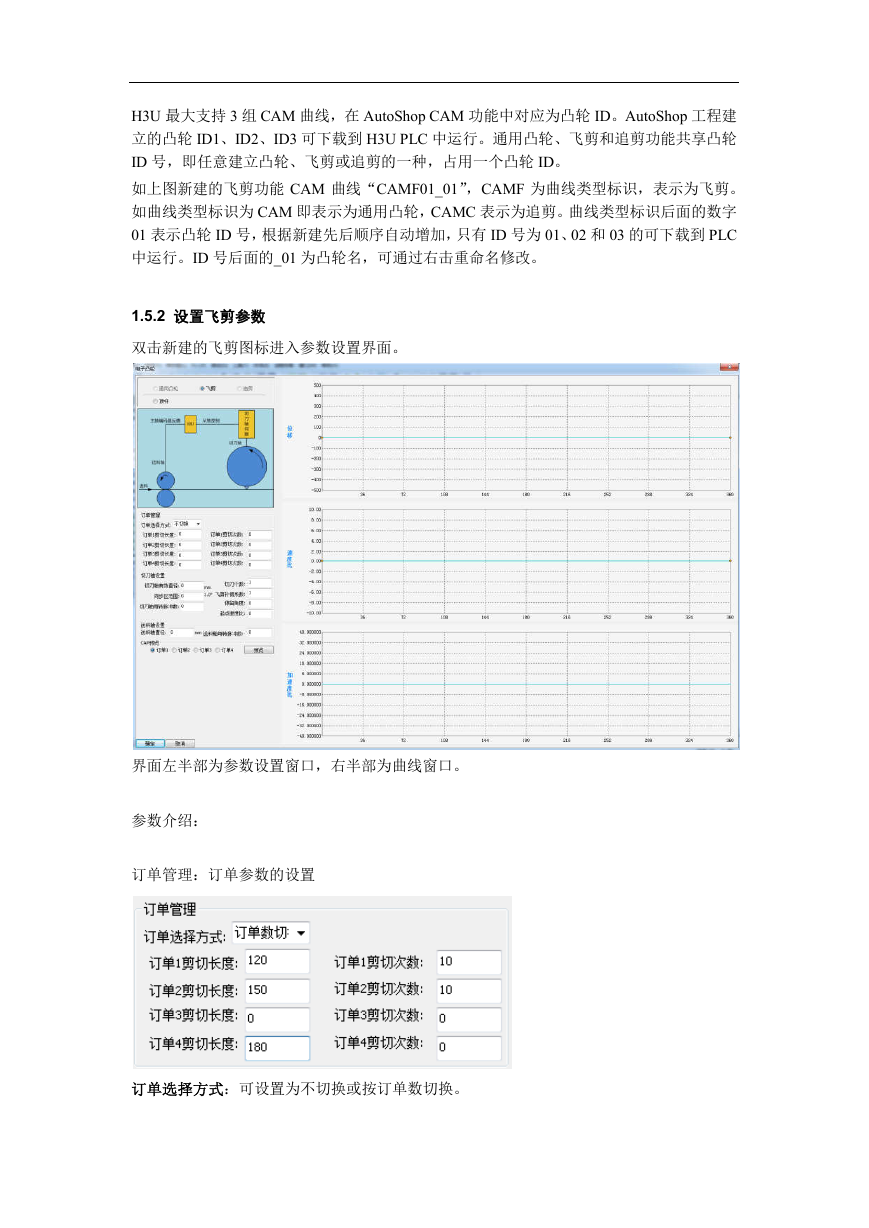

1.5.2 设置飞剪参数

双击新建的飞剪图标进入参数设置界面。

界面左半部为参数设置窗口,右半部为曲线窗口。

参数介绍:

订单管理:订单参数的设置

订单选择方式:可设置为不切换或按订单数切换。

�

订单剪切长度:需要剪切的材料长度,对应参数 L。

订单剪切次数:需要剪切的订单次数。

订单剪切长度和订单剪切次数可设置 4 组,根据订单选择方式的设置循环执行。

订单选择方式

执行说明

不切换

订单数切换

只对定单 1 处理;

订单 1 剪切次数为 0 时,按定单 1 剪切长度周期连续执行;

订单 1 剪切次数大于 0 时,按定单 1 剪切长度非周期执行,执行完定

单 1 设定周期后停止。最大设定周期为 255。

执行时按订单 1~订单 4 设定剪切次数切换执行;

订单剪切长度设定为 0 时,跳过此订单;

切换到的订单剪切次数为 0 时,一直执行此订单,不再切换;

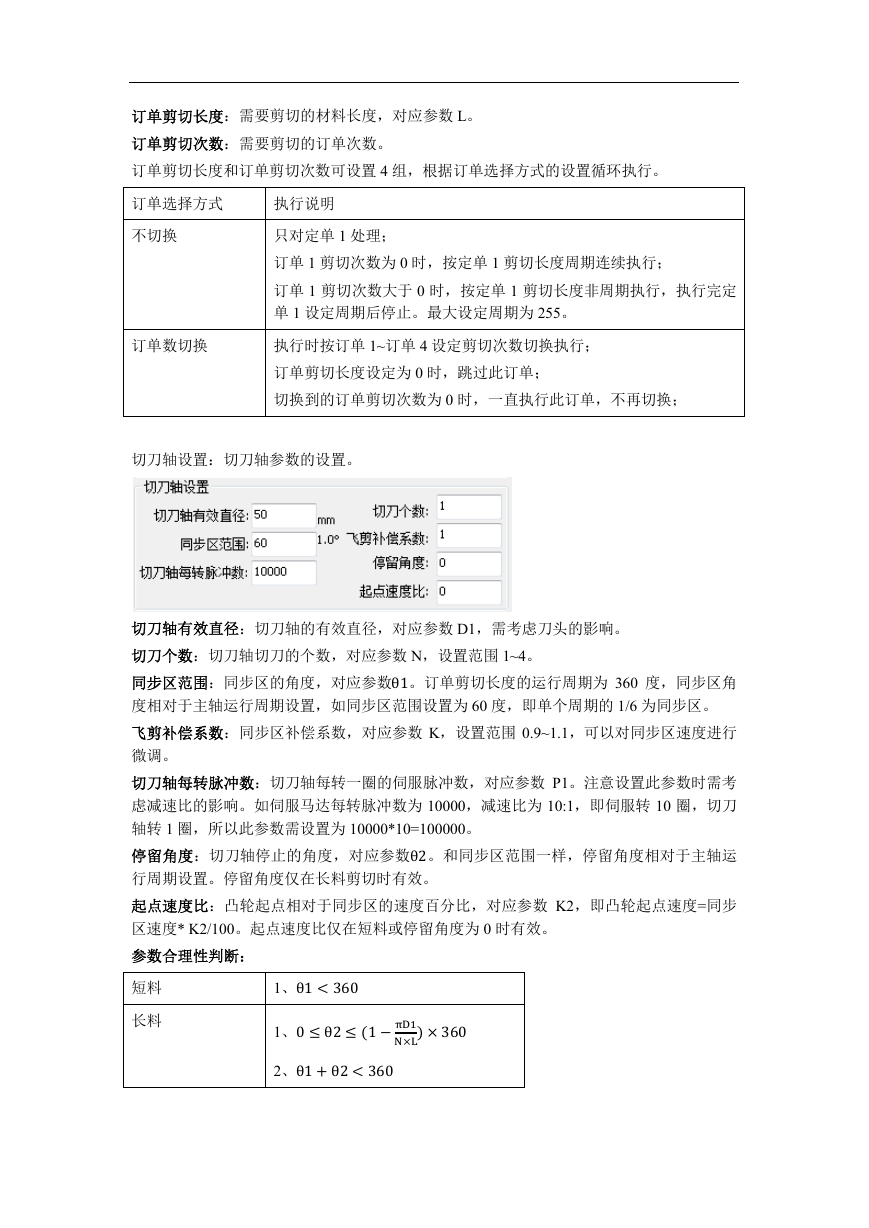

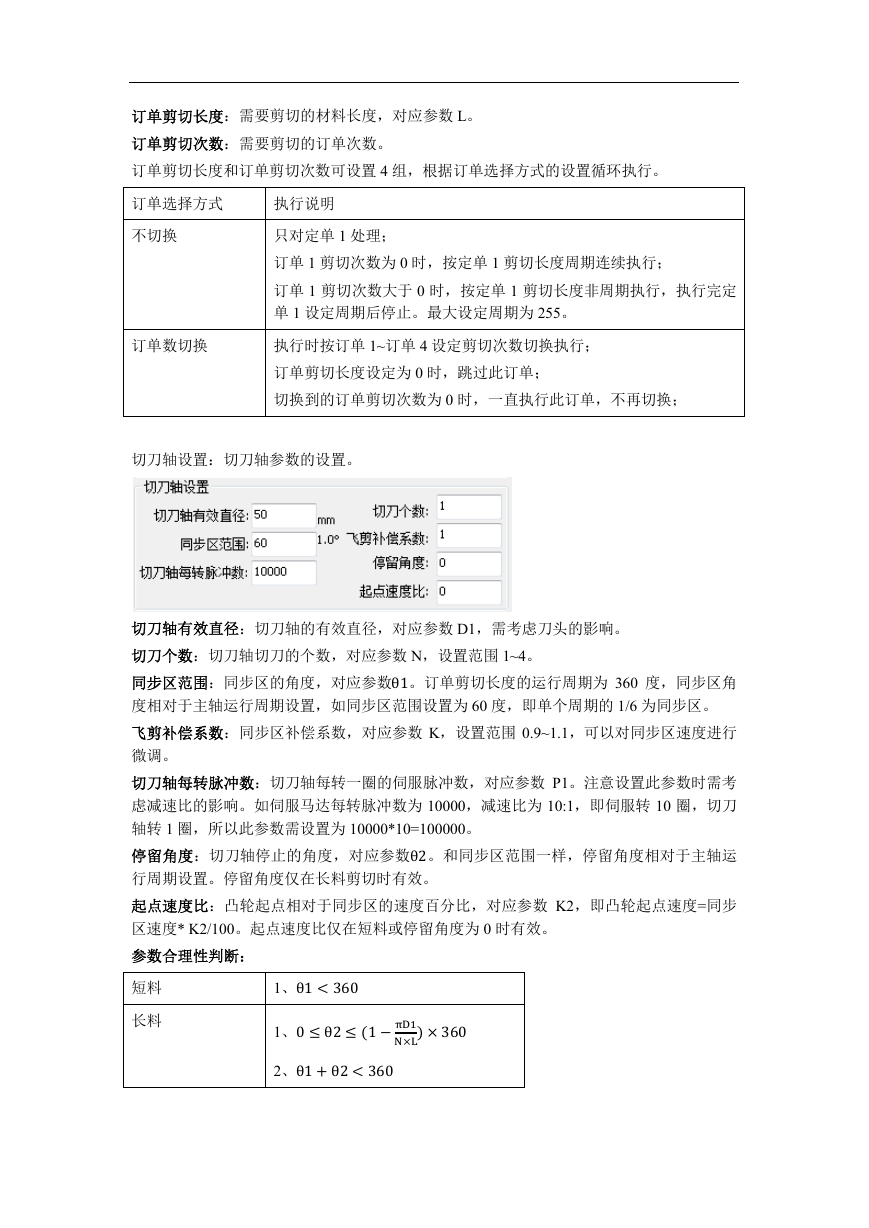

切刀轴设置:切刀轴参数的设置。

切刀轴有效直径:切刀轴的有效直径,对应参数 D1,需考虑刀头的影响。

切刀个数:切刀轴切刀的个数,对应参数 N,设置范围 1~4。

同步区范围:同步区的角度,对应参数θ1。订单剪切长度的运行周期为 360 度,同步区角

度相对于主轴运行周期设置,如同步区范围设置为 60 度,即单个周期的 1/6 为同步区。

飞剪补偿系数:同步区补偿系数,对应参数 K,设置范围 0.9~1.1,可以对同步区速度进行

微调。

切刀轴每转脉冲数:切刀轴每转一圈的伺服脉冲数,对应参数 P1。注意设置此参数时需考

虑减速比的影响。如伺服马达每转脉冲数为 10000,减速比为 10:1,即伺服转 10 圈,切刀

轴转 1 圈,所以此参数需设置为 10000*10=100000。

停留角度:切刀轴停止的角度,对应参数θ2。和同步区范围一样,停留角度相对于主轴运

行周期设置。停留角度仅在长料剪切时有效。

起点速度比:凸轮起点相对于同步区的速度百分比,对应参数 K2,即凸轮起点速度=同步

区速度* K2/100。起点速度比仅在短料或停留角度为 0 时有效。

参数合理性判断:

1、θ1<360

1、0≤θ2≤(1−����×�)×360

2、θ1+θ2<360

短料

长料

�

送料轴设置:送料轴参数的设置。

送料轴直接:送料反馈编码器轴的直接,对应参数 D2。

送料轴每转脉冲数:送料轴没转一圈的编码器脉冲数,对应参数 P2。

1.5.3 曲线预览

设置好参数后,选择对应的订单,可以点击预览观察主从轴的位置、速度和加速度关系。如

不合理和进行调整。

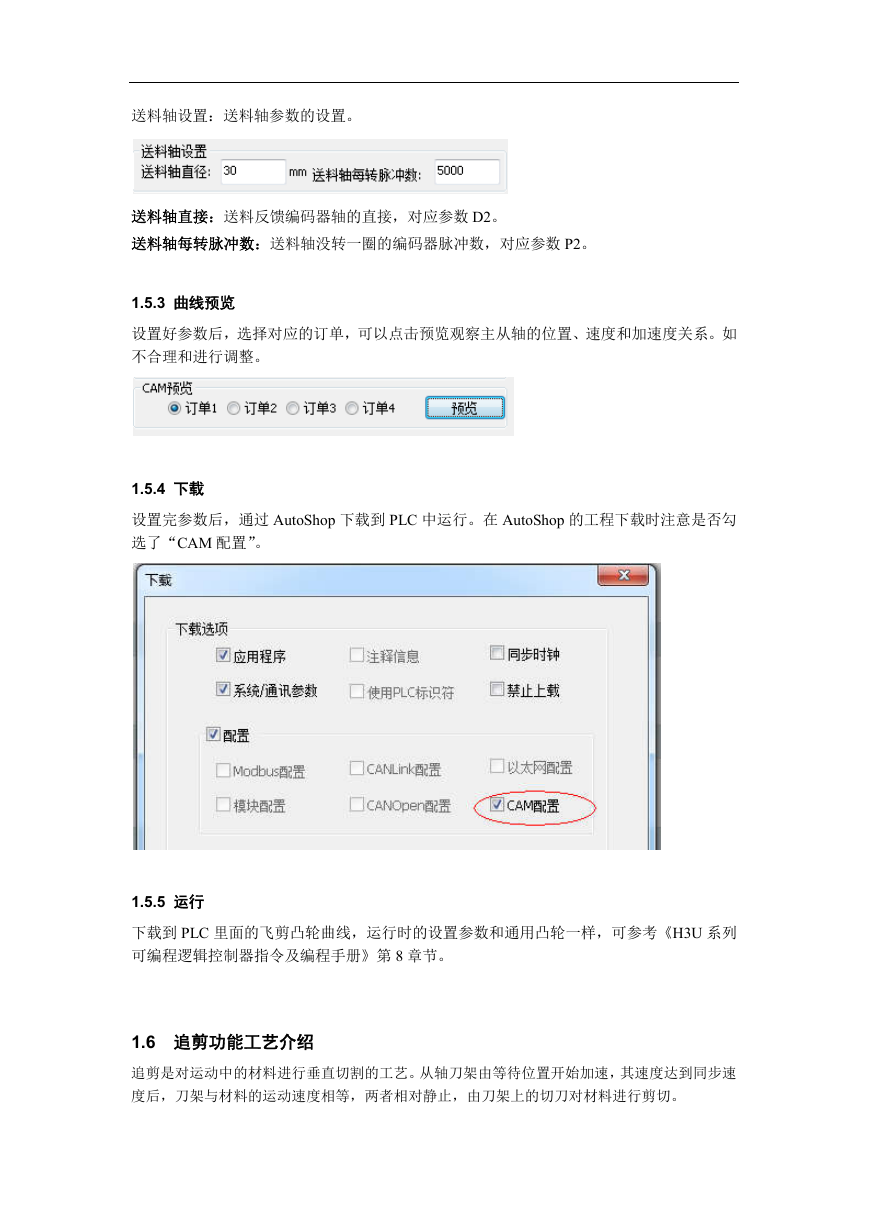

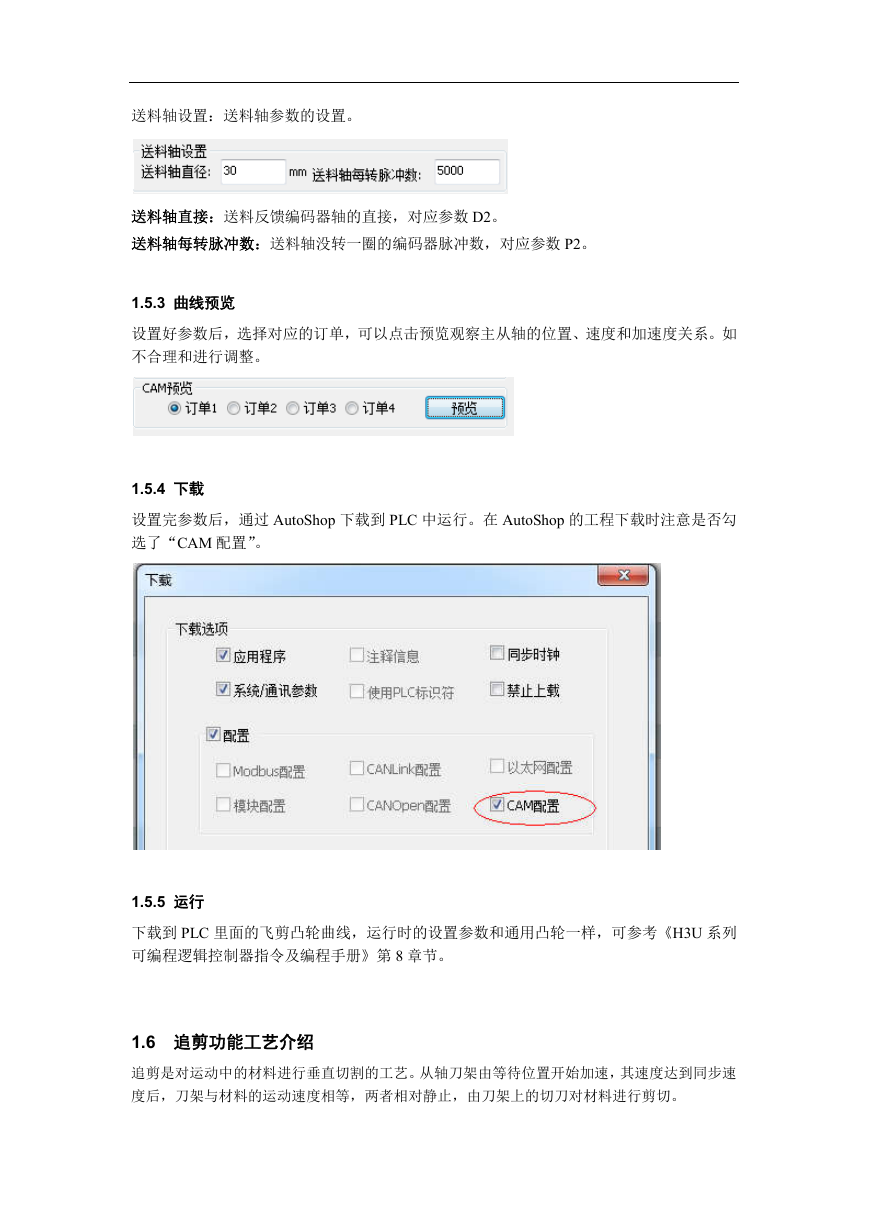

1.5.4 下载

设置完参数后,通过 AutoShop 下载到 PLC 中运行。在 AutoShop 的工程下载时注意是否勾

选了“CAM 配置”。

1.5.5 运行

下载到 PLC 里面的飞剪凸轮曲线,运行时的设置参数和通用凸轮一样,可参考《H3U 系列

可编程逻辑控制器指令及编程手册》第 8 章节。

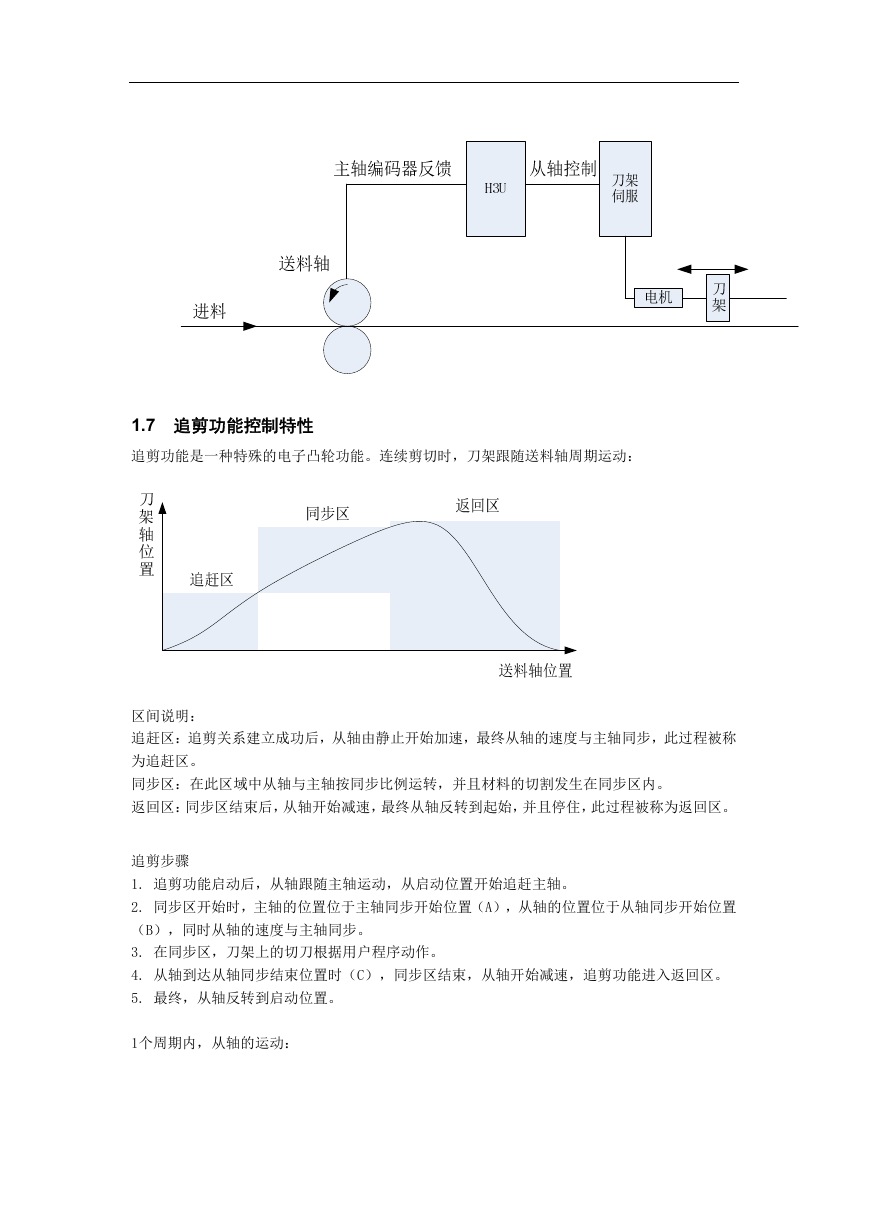

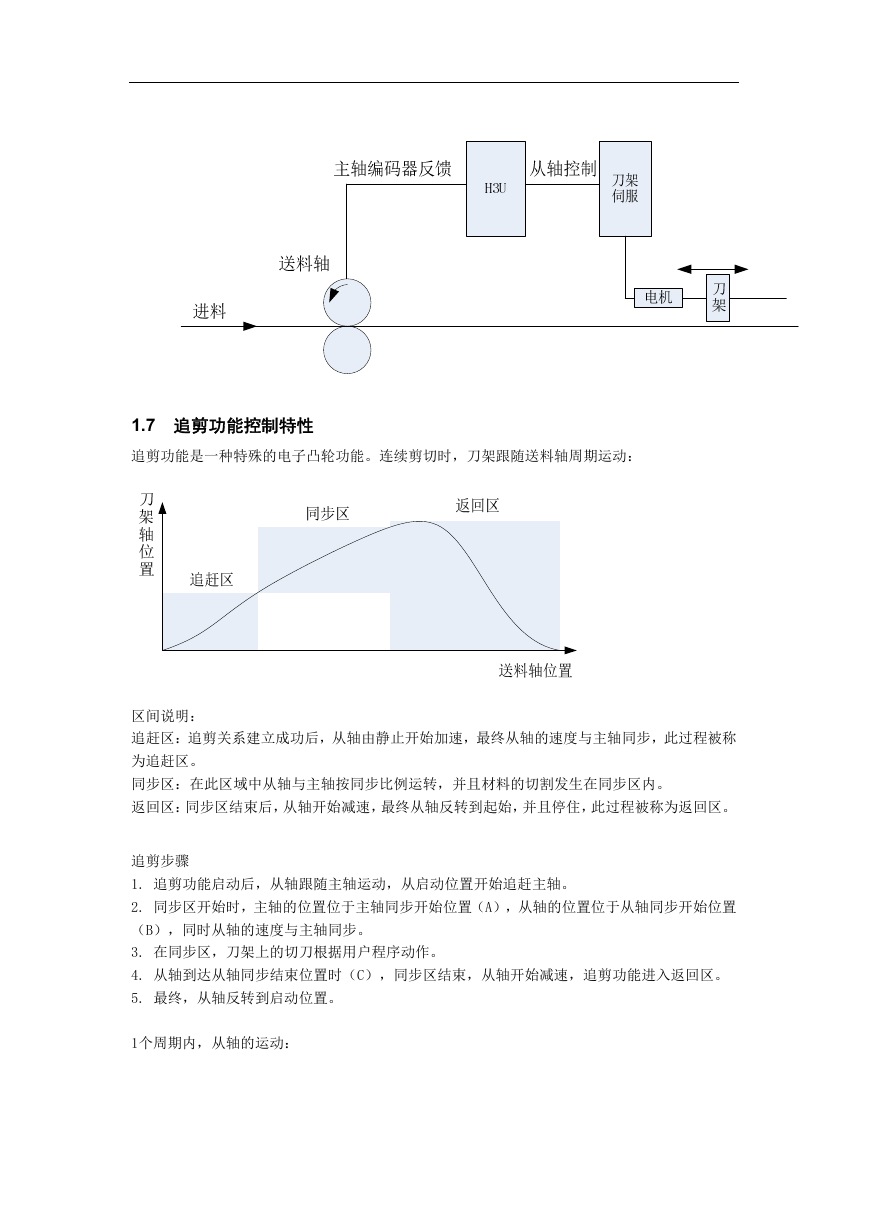

1.6 追剪功能工艺介绍

追剪是对运动中的材料进行垂直切割的工艺。从轴刀架由等待位置开始加速,其速度达到同步速

度后,刀架与材料的运动速度相等,两者相对静止,由刀架上的切刀对材料进行剪切。

�

1.7 追剪功能控制特性

追剪功能是一种特殊的电子凸轮功能。连续剪切时,刀架跟随送料轴周期运动:

区间说明:

追赶区:追剪关系建立成功后,从轴由静止开始加速,最终从轴的速度与主轴同步,此过程被称

为追赶区。

同步区:在此区域中从轴与主轴按同步比例运转,并且材料的切割发生在同步区内。

返回区:同步区结束后,从轴开始减速,最终从轴反转到起始,并且停住,此过程被称为返回区。

追剪步骤

1. 追剪功能启动后,从轴跟随主轴运动,从启动位置开始追赶主轴。

2. 同步区开始时,主轴的位置位于主轴同步开始位置(A),从轴的位置位于从轴同步开始位置

(B),同时从轴的速度与主轴同步。

3. 在同步区,刀架上的切刀根据用户程序动作。

4. 从轴到达从轴同步结束位置时(C),同步区结束,从轴开始减速,追剪功能进入返回区。

5. 最终,从轴反转到启动位置。

1个周期内,从轴的运动:

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc