1.公司介绍

2.系统概述

3.系统特点

3.1.代码开源

3.2.高效集成能力

3.3.套件丰富

3.4.应用集控

3.5.智能BI

3.6.支持云化

可按公有云、私有云、混合云进行部署应用。

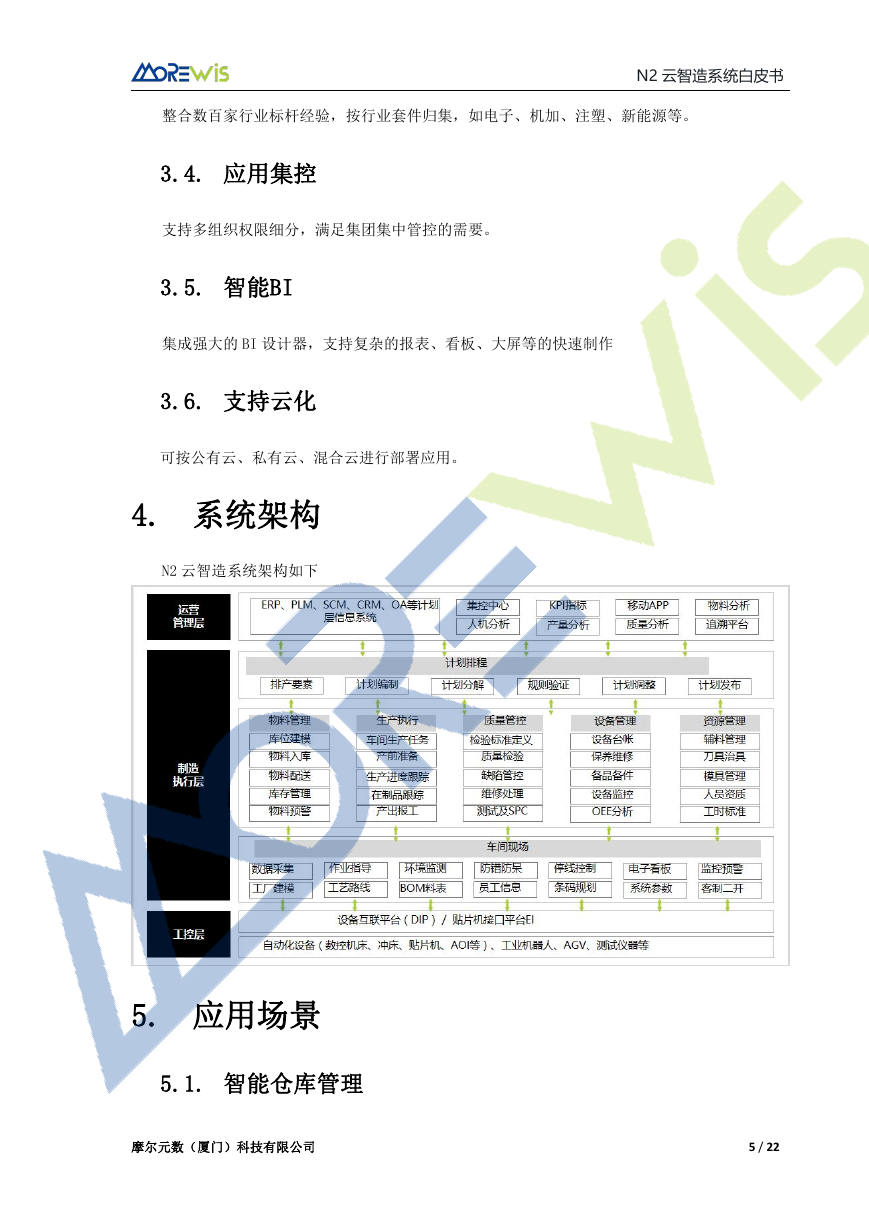

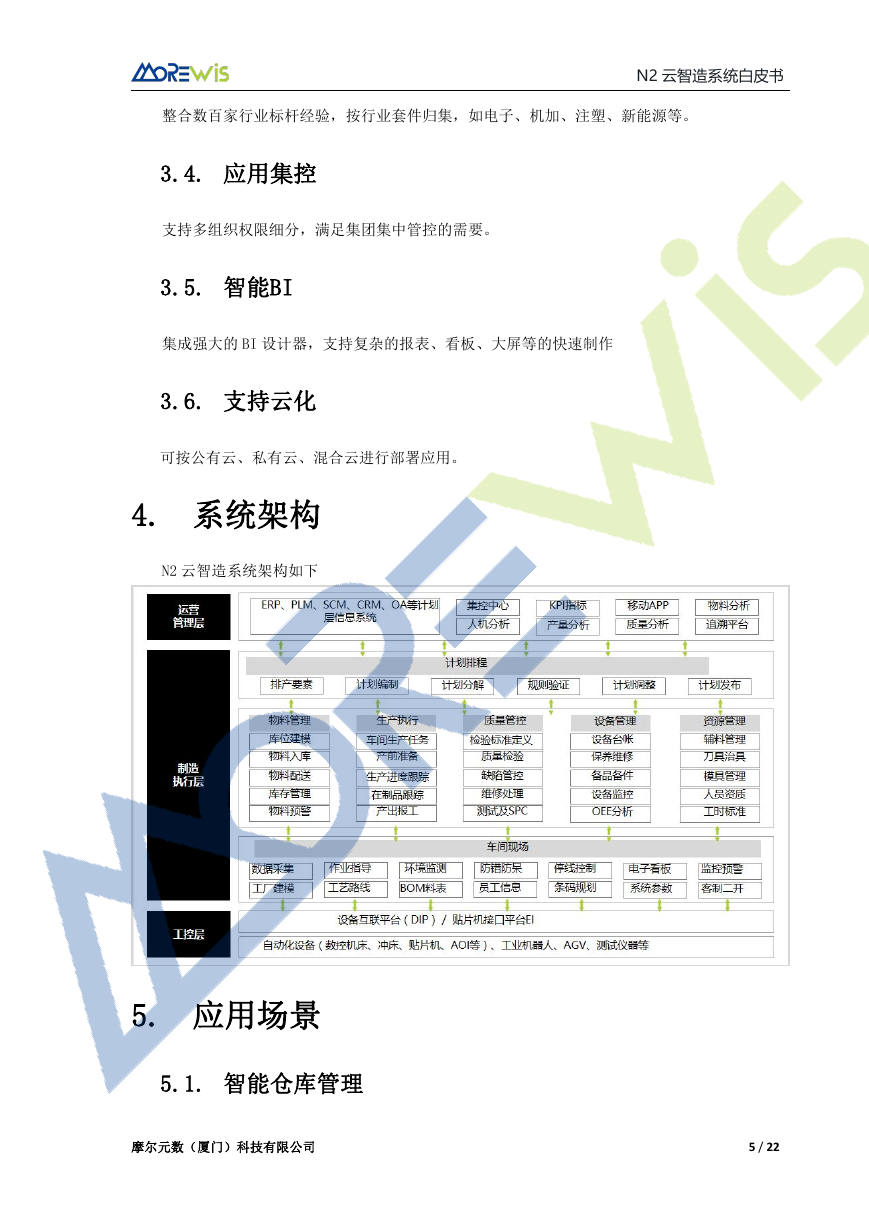

4.系统架构

5.应用场景

5.1.智能仓库管理

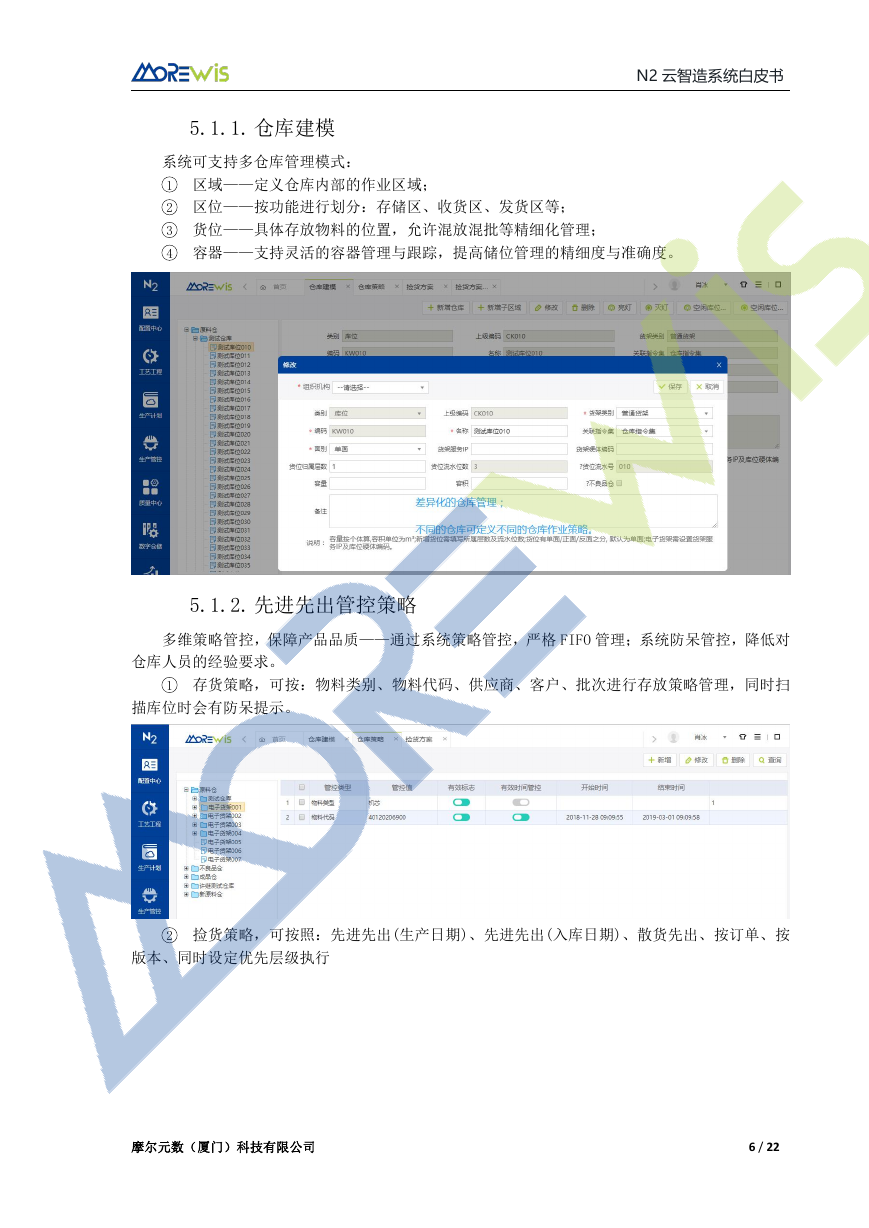

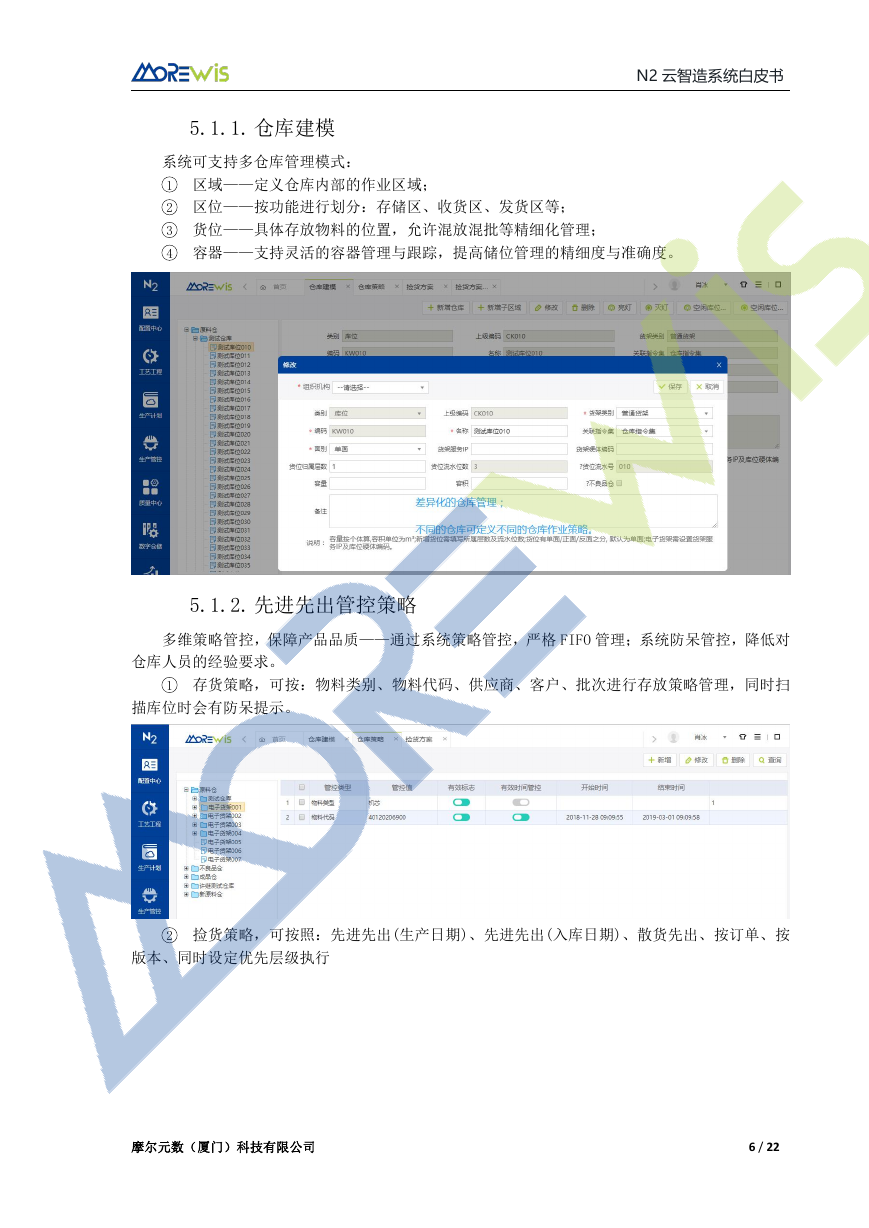

5.1.1.仓库建模

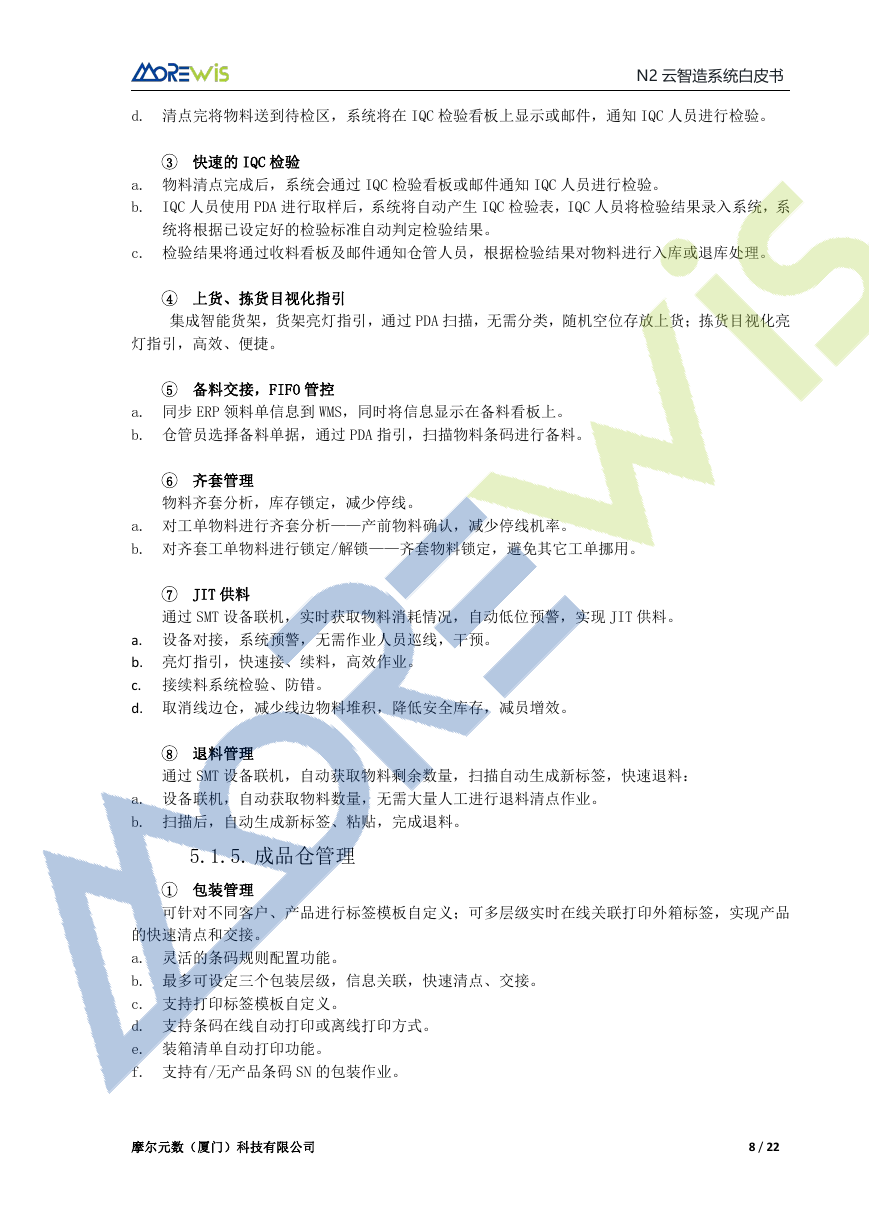

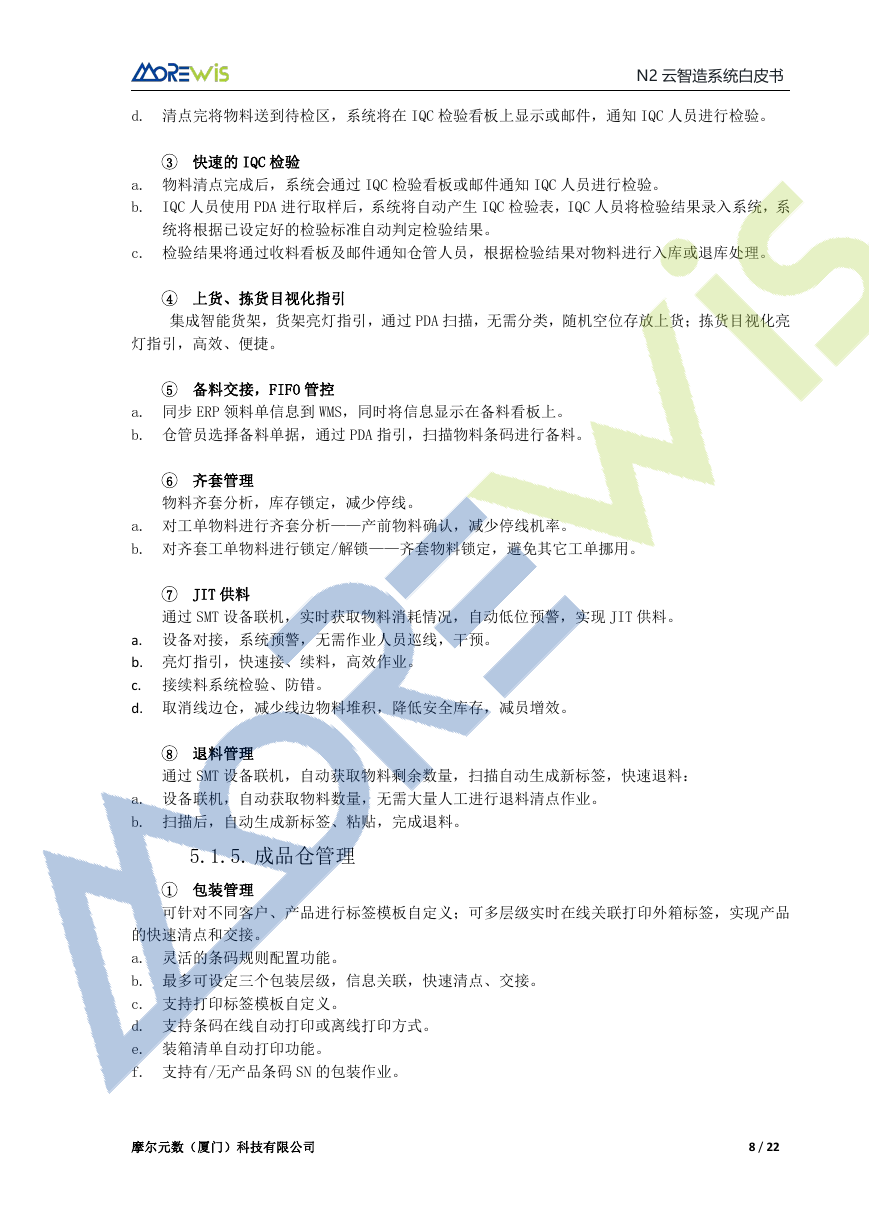

5.1.2.先进先出管控策略

5.1.3.原料仓库业务流程

5.1.4.原料仓管理

5.1.5.成品仓管理

5.1.6.盘点管理

5.1.7.库存复检管理

5.1.8.冻结管理

5.1.9.其它事务

5.2.产前管理

5.2.1.料表管理

5.2.2.替代料/禁用料管理

5.2.3.工艺流程管理

5.2.4.ESOP管理

5.2.5.产前确认

5.2.6.生产计划管理

5.3.生产管理

5.3.1.SMT生产管理

5.3.2.DIP/组装生产管理

5.4.品质管理

遵循PDCA原则,在企业内部建立完善的质量体系(IQC、IPQC、FQC、OQC),基于准确实时的数

5.4.1.首检管理

5.4.2.IPQC管理:

生产过程品质信息及时采集;支持免检、抽检、全检多种模式;支持时段、换班、投产后巡检模式,自动生产检验

5.4.3.FQC管理

送检后,系统自动通知FQC人员进行检验;FQC人员使用PDA进行取样,并将检验结果录入系统,系统自动

5.4.4.SPC制程统计分析

5.4.5.维修管理

5.4.6.维修管理

5.5.设备管理

包含设备信息、设备保养、设备点检、设备维修等功能,实现统一、完整的设备履历。通过连线及预警保障设备状

360°设备信息整合,定期点检、保养,及时的设备维修;为生产、调度等提供实时的设备状态。

1、设备台帐信息及设备当前所处的状态:可用、保养、报废等。

2、设备维保:根据历史维修方法,实现快速维修;记录保养维修内容、更换配件及原因;记录保养维修人员,时间点

3、设备校验:记录设备校验情况,包括各校验项目的实际校验值,校验工时信息等。

4、设备使用:可记录当前设备所对应生产任务的使用情况;作为保养、维修的参考依据。备品、备件使用关联、追溯

5.6.设备集成

SMT设备联机是实现质量追溯、物料防错、设备管理、预警、看板的基础。通过设备联机,获取设备机台数据,

印刷机:获取产品印刷参数等信息;

SPI:获取锡膏测厚信息;

贴片机:获取设备状态,抛料信息,生产板数等;

回流焊:获取过站信息,获取炉温数据;

AOI:获取过站信息,不良信息(点位、现象),直通率报警。

5.7.系统集成

通过WEB SERVICE应用服务层调用第三方系统数据库访问服务。或通过中间库方式,分别将ERP、M

5.8.可视化管理

5.8.1.数据分析报表

5.8.2.首页KPI

KPI及关键数据源灵活配置;可根据不同层级人员配置不同关注的信息显示,如:

计划:计划完成率等

生产:生产进度、直通率等

品质:不良率、主要不良等

设备:OEE、利用率等

……

在办公室可以实时了解车间的相关KPI指标状况。

5.8.3.看板管理

通过在现场部署KPI看板,实现透明化、实时化,提高员工关注度。

5.8.4.打造透明仓储

虚实结合,直观可视,360度无死角;不同颜色进行信息展示和预警。

5.8.5.透明车间

车间、线体实况仿真;直观、实时掌握车间/线体/设备的生产实时状况。

5.8.6.预警管理

多级异常预警处理机制:逐级确认、逐级处理、逐级上报。建立实时过程监控、预警联动控制的机制,实现有效预

灵活配置:可对直通率、工序良率、KPI等指标,灵活配置预警方案;

实时预警:实时监控,实时预警,快速响应;

多样预警:支持邮件、看板、微信等方式预警;

6.系统价值

6.1.帮助企业实现智能制造转型升级

6.2.帮助企业建立质量追溯体系

6.3.帮助企业实现运营的“数字化、透明化”

6.4.帮助企业实现移动工厂管理

7.案例

8.总结

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc