http://www.paper.edu.cn

搅拌摩擦焊接残余应力的研究进展

陈贺静 , 杨新歧

1 天津大学 材料学院 , 天津 (300074)

E-mail: chenhejing2005@126.com

摘要:搅拌摩擦焊是一种新型的固态连接技术。作为一种新技术,还存在着许多问题例如材

料的流动,温度场以及接头的残余应力等都需要更广泛地研究分析。本文介绍了对搅拌摩擦

焊焊接构件残余应力的试验测量方法的发展现状和利用有限元数值模拟方法对搅拌摩擦焊

接构件残余应力进行研究分析的发展情况以及 FSW 接头残余应力控制技术。分析了接头残余

应力的影响因素,揭示了 FSW 焊接接头残余应力分布的一般规律。

关键词:搅拌摩擦焊;铝合金;残余应力;试验及有限

1.引言

搅拌摩擦焊(friction stir welding 简称FSW)是一种新型的固态连接技术,主要用

于传统方法难以实现的低熔点有色金属的焊接,目前已广泛地应用于铝合金的焊接[1,2]。

在搅拌摩擦焊接过程中,搅拌头与工件摩擦产生热使金属处于高温塑性状态,在拘束条

件下冷却后很容易产生残余应力。搅拌摩擦焊中刚性夹具需要施加更大的约束力来防止焊接

过程中工件与工作台的相对运动以及焊后的工件变形[3-4],约束力可以阻止因焊核以及焊缝

两侧的焊接热影响区冷却产生的收缩,使焊缝和热影响区产生残余应力。在构件服役过程中,

焊接残余应力和其所受载荷引起的工作应力相互叠加,使其产生二次变形和残余应力的重新

分布,这不但会降低构件的刚性和尺寸稳定性,而且在温度和介质的共同作用下,还会严重

影响结构和焊接接头的疲劳强度,抗断裂能力,抵抗应力腐蚀开裂的能力[5]。

虽然许多研究表明铝合金FSW过程引入了低残余应力,能够相对保证构件尺寸的稳定性。

然而,即使低残余应力也能明显影响铝合金中接近门槛值附近的裂纹扩展。压残余应力将起

到增加裂纹张开应力强度因子的作用,在循环载荷中,裂纹张开的位置,其能够降低有效应

力强度因子范围,相应降低裂纹扩展速率。拉伸残余应力场的作用恰好相反,增加有效应力

强度因子范围,加速了裂纹扩展速率[6-8]。另外,Bucci指出,裂纹扩展速率对残余应力具有

潜在的重要几何依赖性。

由此可见,为了更好地了解搅拌摩擦焊接构件的力学性能,对残余应力的水平和分布的

研究是非常必要的。目前对残余应力的研究主要有试验和数值分析两种方法。

1

�

http://www.paper.edu.cn

2.残余应力试验测量方法的研究现状

对FSW残余应力的测量方法主要有电阻应变法,X射线衍射法,应力敏感法,中子法,超

声波法,电磁法[9-12],和云纹法等。

Sutton et al.[13]已经发表了对AA-2024-T3 的FSW对接接头残余应力的测量结果。他们

利用中子衍射技术进行应变测量,并且根据测量结果利用Hooke’s law来计算残余应力。结

果显示纵向应力是最大拉伸残余应力,其最大值为 105Mpa,其位置靠近试样整个FSW接头区

域的顶部表面。最大横向残余应力大约为 75 Mpa ,出现在厚度方向的中间位置。沿厚度方

向的应力是压缩应力,最大值为-40 Mpa,位置在离焊缝中心线大约 12mm的根部,并在肩部

直径外边缘迅速转变为拉伸应力。

Staron et al.[14]也利用中子衍射方法对AA-2024-T351FSW接头的残余应力进行了测量,

并根据测量的残余应变值以及E=70Gpa 和v=0.345 来计算残余应力。在后退侧最大纵向残

余应力值为 65 Mpa,前进侧最大值为 55 Mpa。在焊缝区域内,最大值为 50 Mpa,位置在靠

近中心线处。另外,在距离顶部表面 1.5mm处和距底部表面 1.5mm处进行测量的结果表明沿

板厚方向的横向和垂直方向残余应力没有变化,而在底部表面最大纵向残余应力仅为 20 Mpa,

而在垂直方向上的残余应力似乎很高。这个结果与Sutton et al.的测量结果有很大差异。

其原因可能是在焊接过程中参数、环境、冷却程度不同造成的。

Reynolds et al.[15]利用相似的技术对SS304L搅拌摩擦焊缝的残余应力的进行了测量。

他们发现纵向残余应力接近母材的屈服强度,在厚度方向几乎没有变化,沿厚度方向上的横

向残余应力,其值高达 150 Mpa,顶部为拉伸残余应力而根部则变为压缩应力。这个变化可

能是由于焊缝根部与垫板紧密接触而比顶部冷却较快造成的。他们还指出最低强度区域在热

影响区(HAZ),并表明相对较弱的HAZ的屈服强度可能限制残余应力水平。

Oosterkamp et al.[16]对AA-70108-T79 合金FSW焊缝的残余应力进行了测量。发现由于

热力耦合搅拌摩擦焊引起的组织和残余应变没有紧密联系,因为不均衡的塑性变形可以导致

高应力梯度。测量的纵向应变结果显示了沿厚度方向的拉伸应变领域没有垂直伸展到表面而

是随着深度而逐渐消失,并且在这个区域的边缘应变领域有一个急剧的变化,变成了平缓的

压缩应变。

最经典的残余应力测量方法是应变片钻孔法。但是这种方法存在以下缺点:1)钻孔释

放的残余应力是随离孔周的距离迅速递减的,而应变片距离孔周是有一定的距离的,对释放

的残余应变敏感度降低;2)应变片得到的只是其长度范围内应变的平均值;3)应变片钻孔

法是将钻孔释放的残余应力作为均匀场来计算的,因此不适合焊接残余应力存在很大应力梯

度的情况。近年来,光学法逐渐与钻孔法相结合,进行残余应力的测量。Nicoletto[17]利用

云纹干涉法获得了全场位移信息,通过钻多个孔得到了垂直于焊缝方向的残余应力分布,但

是没有考虑残余应力沿深度的分布。Wu[18]将云纹干涉法与传统的阶梯钻孔法结合,测量了

残余应力沿深度的分布,并得到了广泛的应用。这两种方法与应变片钻孔法一样,都是假设

孔周围的残余应力是均匀的。

2

�

http://www.paper.edu.cn

亚敏19]采用云纹干涉与钻孔系统对高强度铝合金 6056 的搅拌摩擦焊试件的残余应力的

水平和分布进行了测量。

该系统采用的是 4 光束干涉光路,激光从 He-Ne 激光器发出后由反射镜反射到空间滤波

器上,经滤波、扩散、准直后,被球面镜后面的四个反射镜分别对称反射到试件栅上,衍射

后的±1 级衍射光形成 Ux 和 Uy 场云纹条纹。试件固定在一个具有旋转台的刚性架上,机钻

则放在三维调节架上,并由计算机控制其转速和进刀量。每钻一步后,移去机钻,记录云纹

干涉条纹。机钻与三维调节架之间的磁性卡槽可以保证钻孔位置的精确复位。

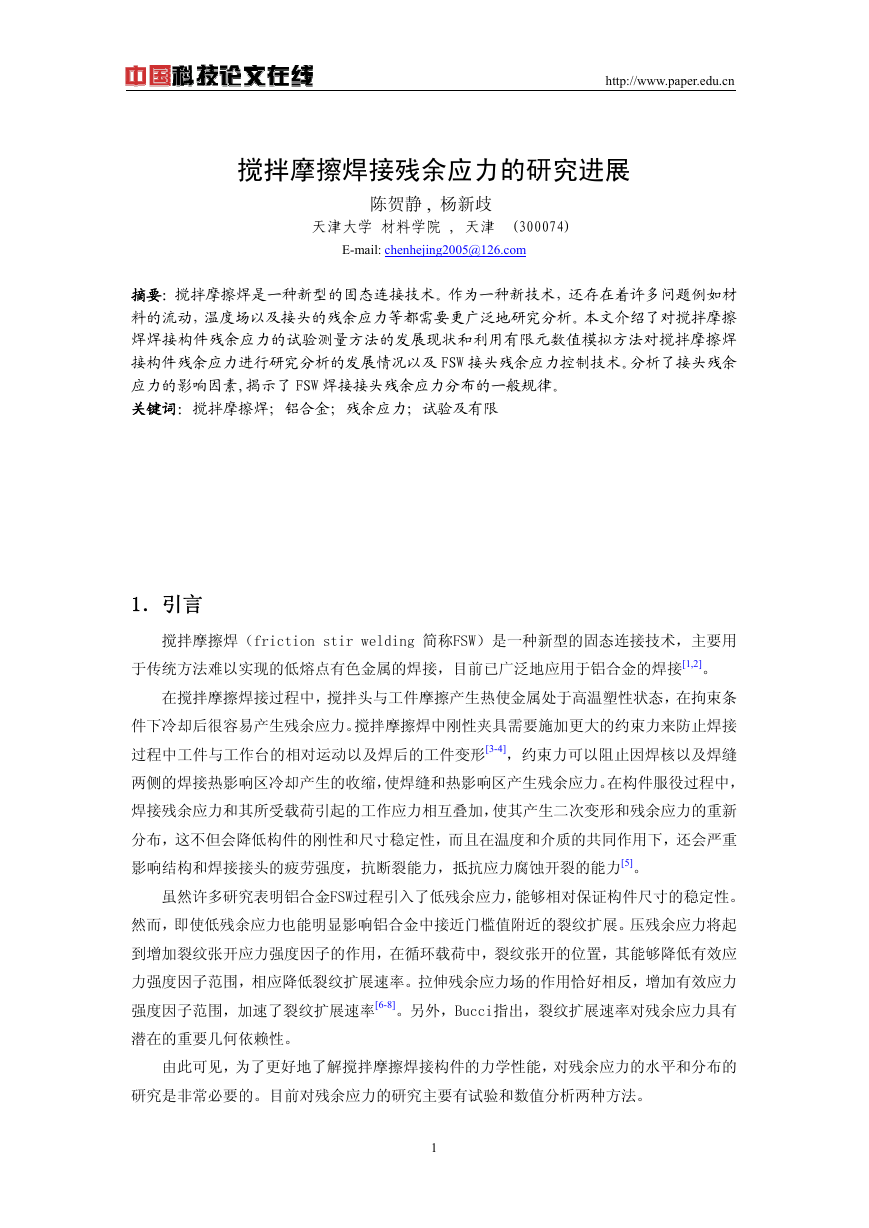

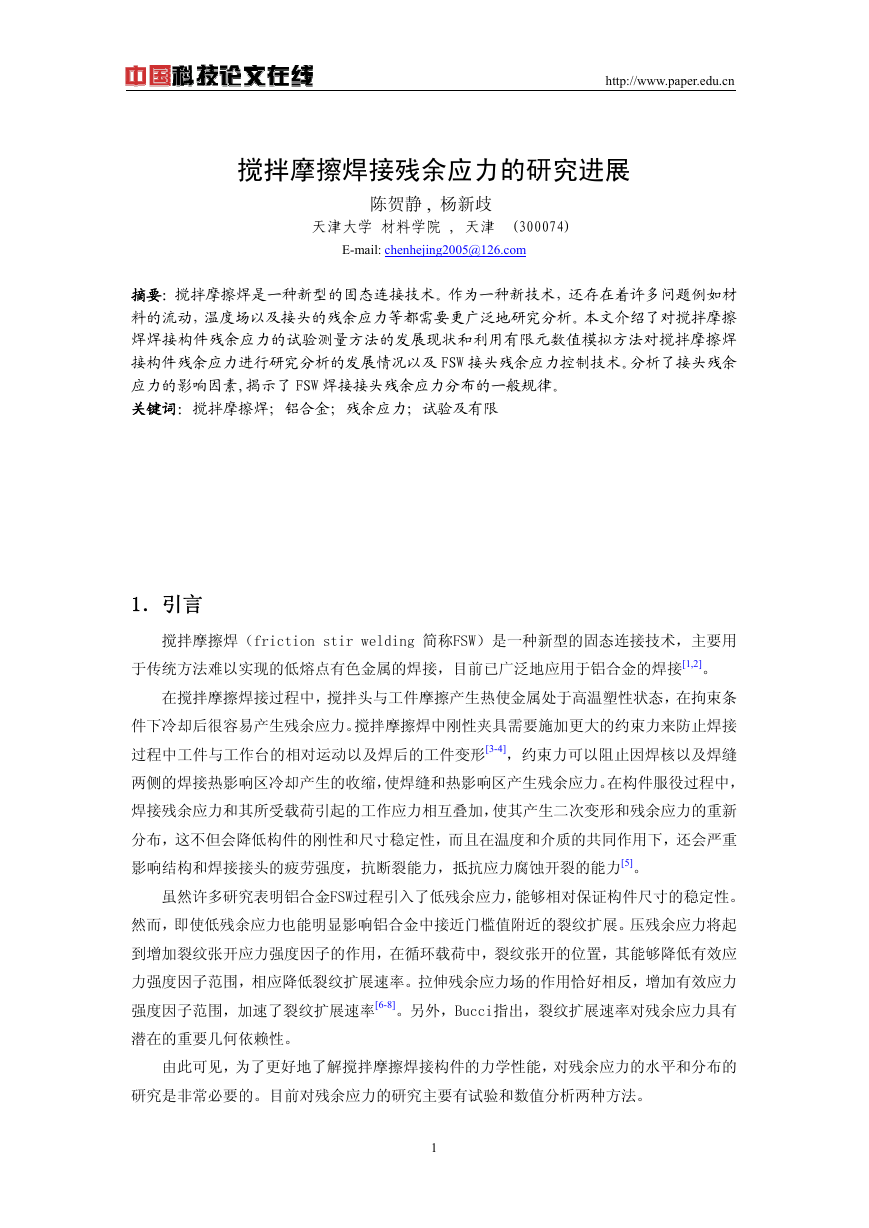

其测量结果如图 1 和图 2 所示:

从图 1 中可以看出,焊缝区残余应力沿深度的分布,纵向残余应力σx和横向残余应力

σy都是拉伸残余应力,他们具有相同的分布趋势,随深度的增加而增加。但σx比σy大的多,

纵向残余应力是搅拌摩擦焊的主要残余应力。剪切残余应力与横向应力具有相同的量级,但

数值大小在 0 附近波动。

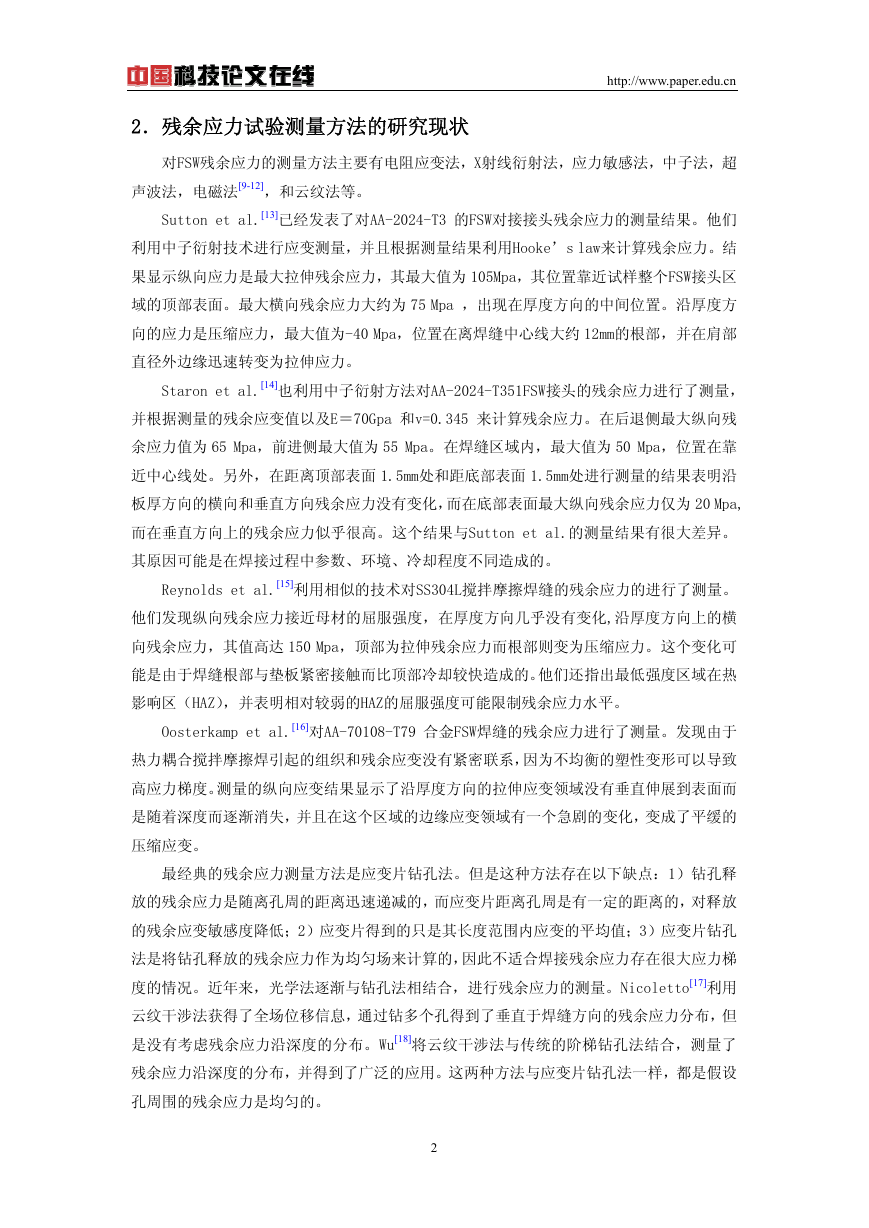

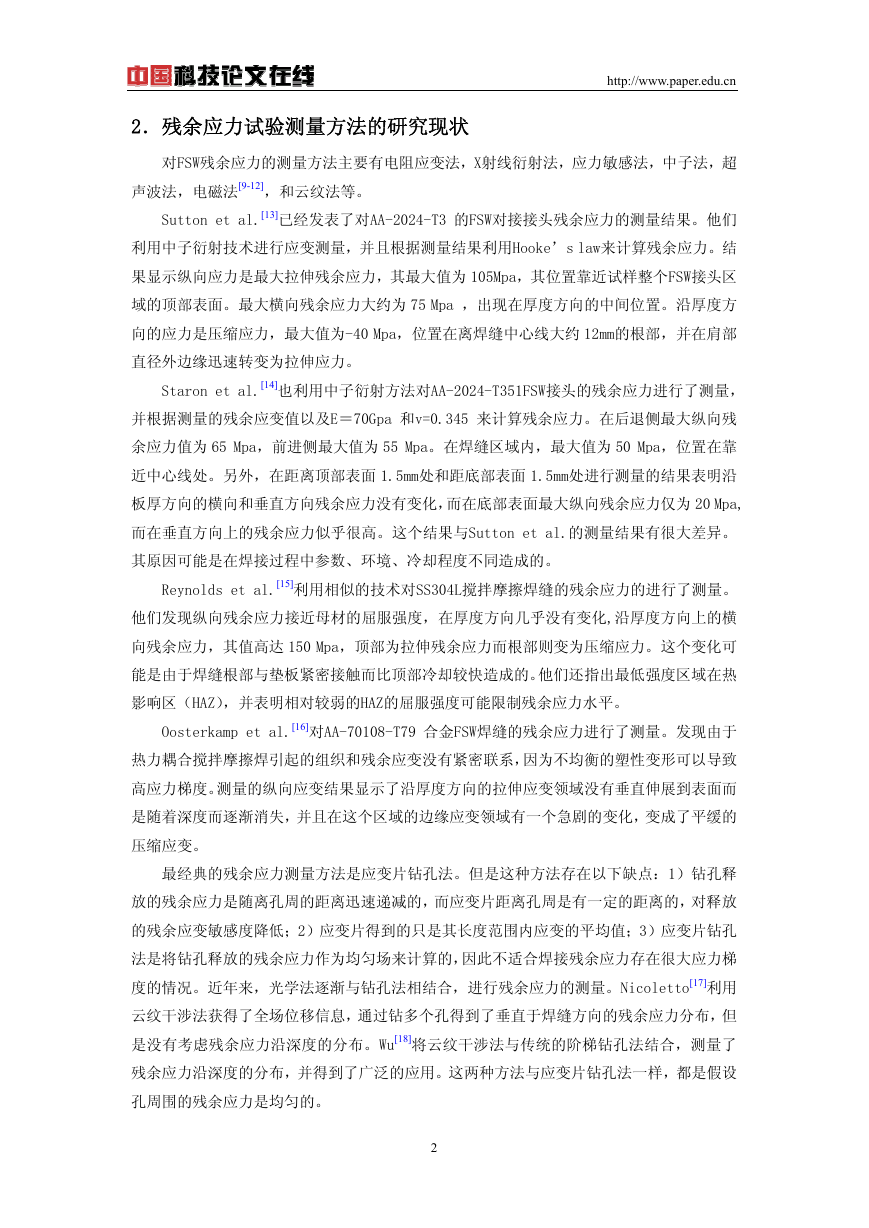

从图 2 可以看出,拉伸残余应力在离开焊缝中心后先减小,然后逐渐增加,在HAZ达到

最大值,最后在进入母材区域逐渐减小,随着离焊缝距离的增加,残余应力将最终减小为 0,

然后改变方向成为压缩残余应力,以与焊缝区内的拉伸残余应力保持平衡。在焊缝与热影响

区之间存在一个残余应力的低谷,此处即为搅拌影响区(热-机影响区)。残余应力σx与σ

y的分布相似。

图 1 焊缝区残余应力沿深度的分布 图 2 纵向残余应力σ x沿垂直焊缝方向和

FIG1 Residual stress distribution in depth 沿深度方向的分布

in region welding FIG2 Non-uniform in plane and in depth

residual stress σx of FSW specimen

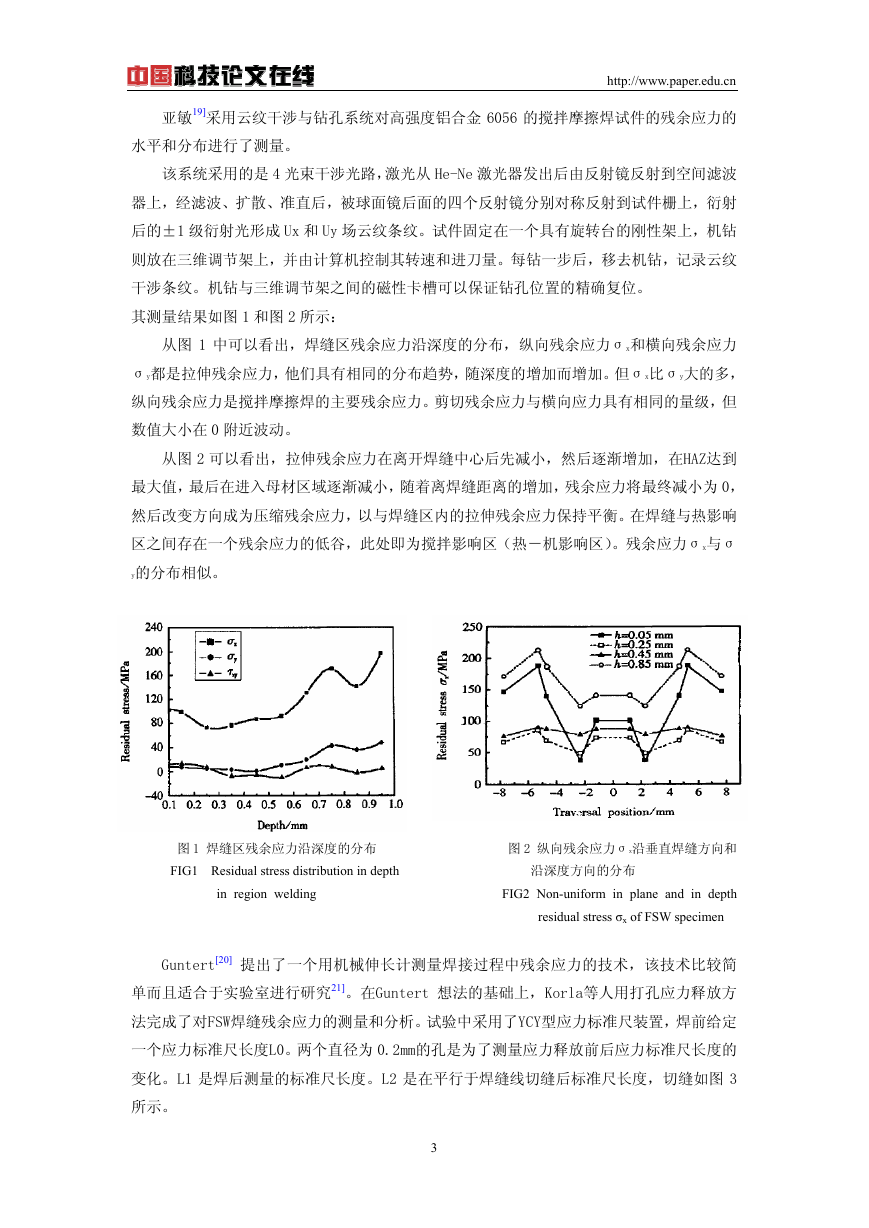

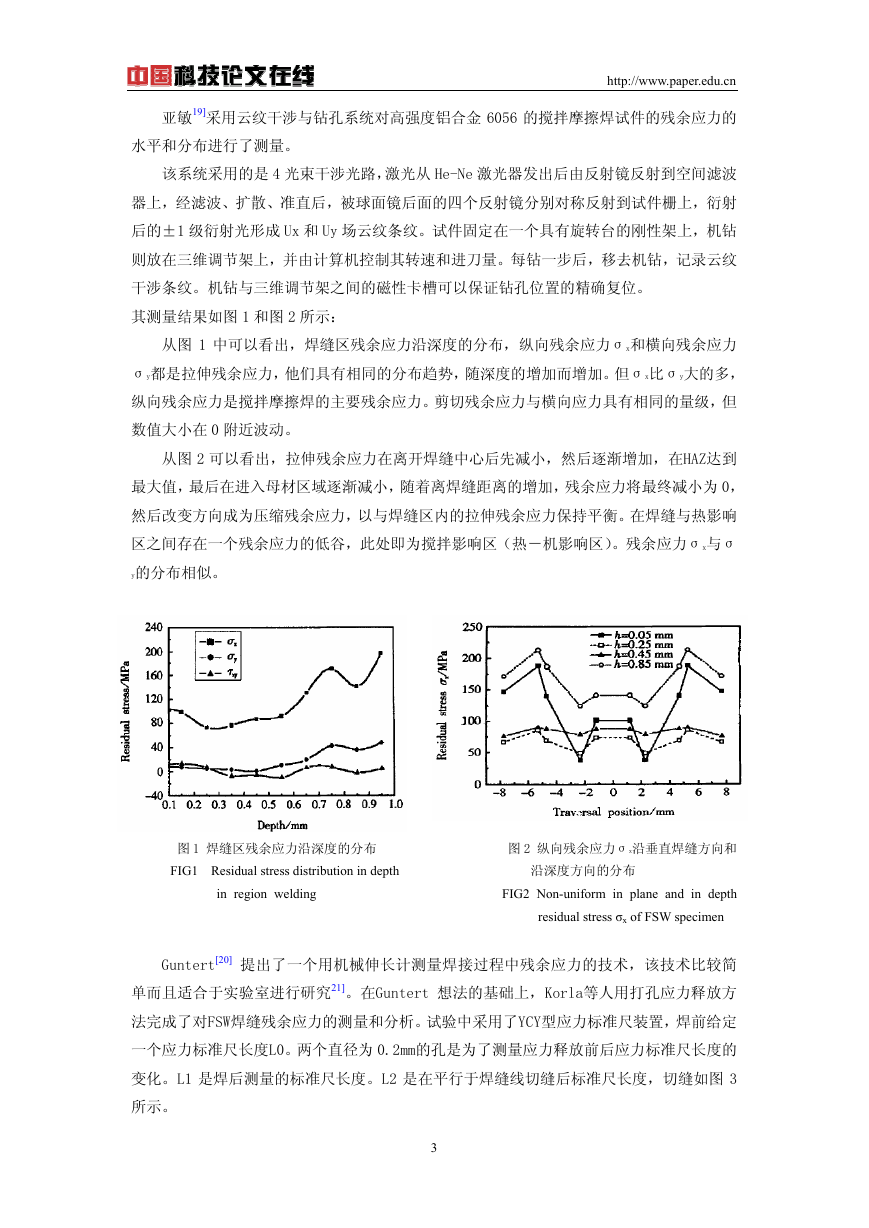

Guntert[20] 提出了一个用机械伸长计测量焊接过程中残余应力的技术,该技术比较简

单而且适合于实验室进行研究21]。在Guntert 想法的基础上,Korla等人用打孔应力释放方

法完成了对FSW焊缝残余应力的测量和分析。试验中采用了YCY型应力标准尺装置,焊前给定

一个应力标准尺长度L0。两个直径为 0.2mm的孔是为了测量应力释放前后应力标准尺长度的

变化。L1 是焊后测量的标准尺长度。L2 是在平行于焊缝线切缝后标准尺长度,切缝如图 3

所示。

3

�

http://www.paper.edu.cn

然后根据下面的式子就可以计算出残余应变和残余应力:

图 3 切缝示意图

FIG3.gap profile

3.搅拌摩擦焊接头残余应力水平和分布的数学模拟方法的研究进展

尽管通过试验手段对搅拌摩擦焊接的机理以及接头残余应力的研究已经取得了一定的

进展,然而,由于搅拌摩擦焊接过程的复杂性以及试验方法的局限性,单纯的试验难以全面

了解残余应力复杂而多样的分布特点,这就决定了有必要采用数值手段深入研究搅拌摩擦焊

接过程机理。数值模拟技术采用理论计算方法对焊接过程进行模拟计算22-24],对试件的尺寸,

环境条件,焊接工艺参数等进行分析、评价,从而全面地了解影响残余应力的各种因素及其

影响规律。

Mir Zahedul H. Khandkar[25] 等利用顺序耦合(sequentially coupled) 有限元分析

法对三种不同合金AA-2024,AA-6061,SS304L的FSW过程中产生的残余热应力进行了预测,这

个模拟过程分为两个步骤:首先要进行热分析以形成焊接过程的温度历程,然后把分析的结

果作为预测应力和应变的结构分析的热输入。要预测的应力应变主要是由于被拘束金属板内

的温度变化产生的。搅拌摩擦焊接过程利用商业应用有限元软件包ABAQUS来进行模拟,并把

模拟预测结果与试验结果进行了比较。

热模型是根据Khomdkar er al.[26] 提出的模型进行修改的,用这个模型成功的预测了

温度历程趋势,热量的产生归结于焊具与工件表面的摩擦。因为根据以前的研究发现,温度

的分布近似关于焊缝中心线对称,所以在热模型中只考虑了一块被焊金属板以节省运行时

间。在结构模型中只考虑了由于热膨胀而引起的压力,工件被假定为一个弹塑性同向性材料,

从计算领域中去除了垫板和机器底座部分,只利用热分析中的工件部分。

模拟结果给出了 SS304L 垂直于焊缝方向的截面上距离焊缝顶面 0.55mm 和 2.5mm 处的横

4

�

http://www.paper.edu.cn

向和纵向应力图。模拟的应力图与对称的温度图相对应,预测的纵向应力接近于从试验中获

得的结果,而横向应力则显示了相当大的差异,其主要原因可能是(1)应力在焊缝中心线

处横向残余应力急剧下降之后急剧上升的原因被认为是由于对称性的假定所引起得,这个假

定在对称面上强加了移动约束边界条件;(2)模型没有考虑在热机影响区内由于焊具搅拌的

影响而导致的塑变;(3)所考虑的材料的热机械性能值在整个温度范围内是不合适的。应该

指出只有一个焊接板被用来模拟,通过关于焊缝中心线做数据镜像来产生整个领域的应力分

布背离了在热机械影响区内的实际情况,因为焊具旋转的影响,应力分布不可能是对称的。

然而,超过这个狭窄领域,材料的其余部分只受到热影响或是不受影响的母材。如果材料是

真正的同向性,这些区域的应力分布应该是对称的。

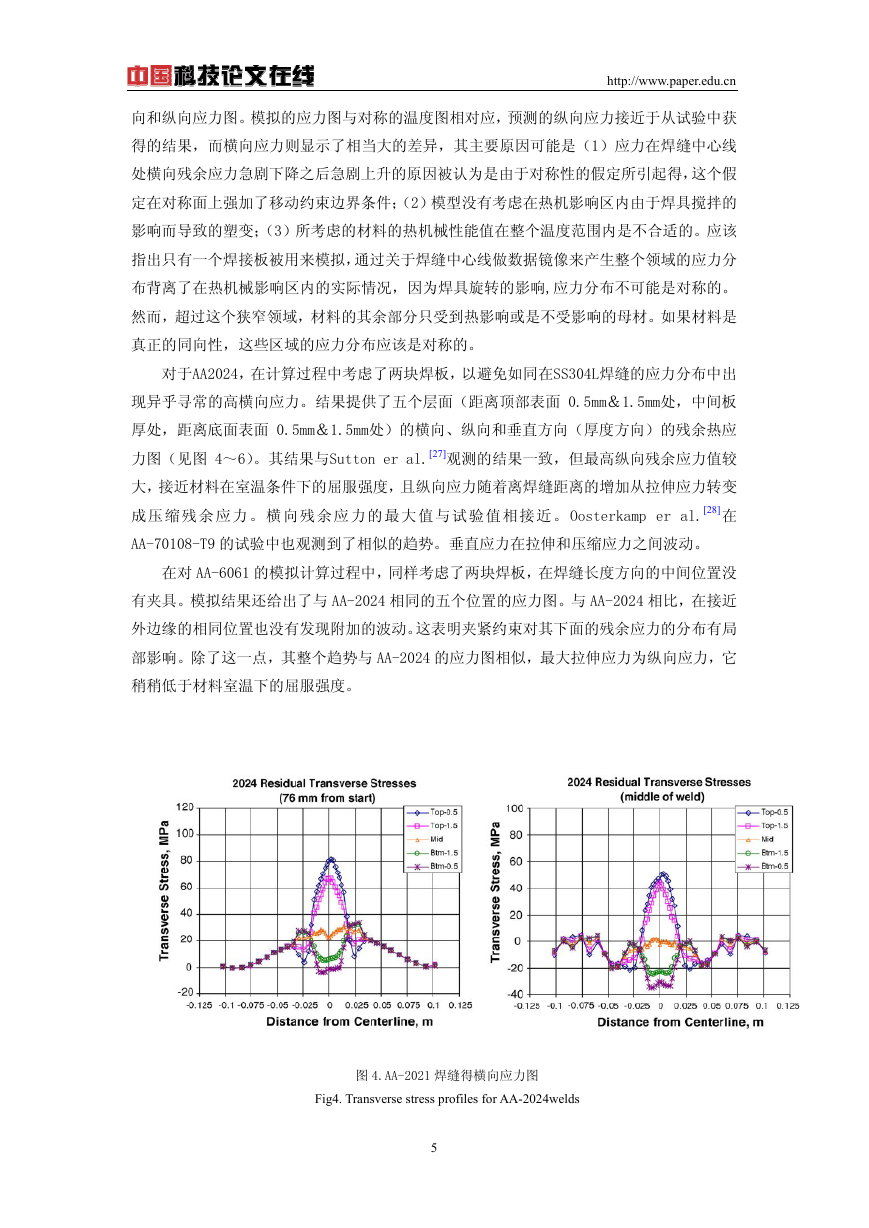

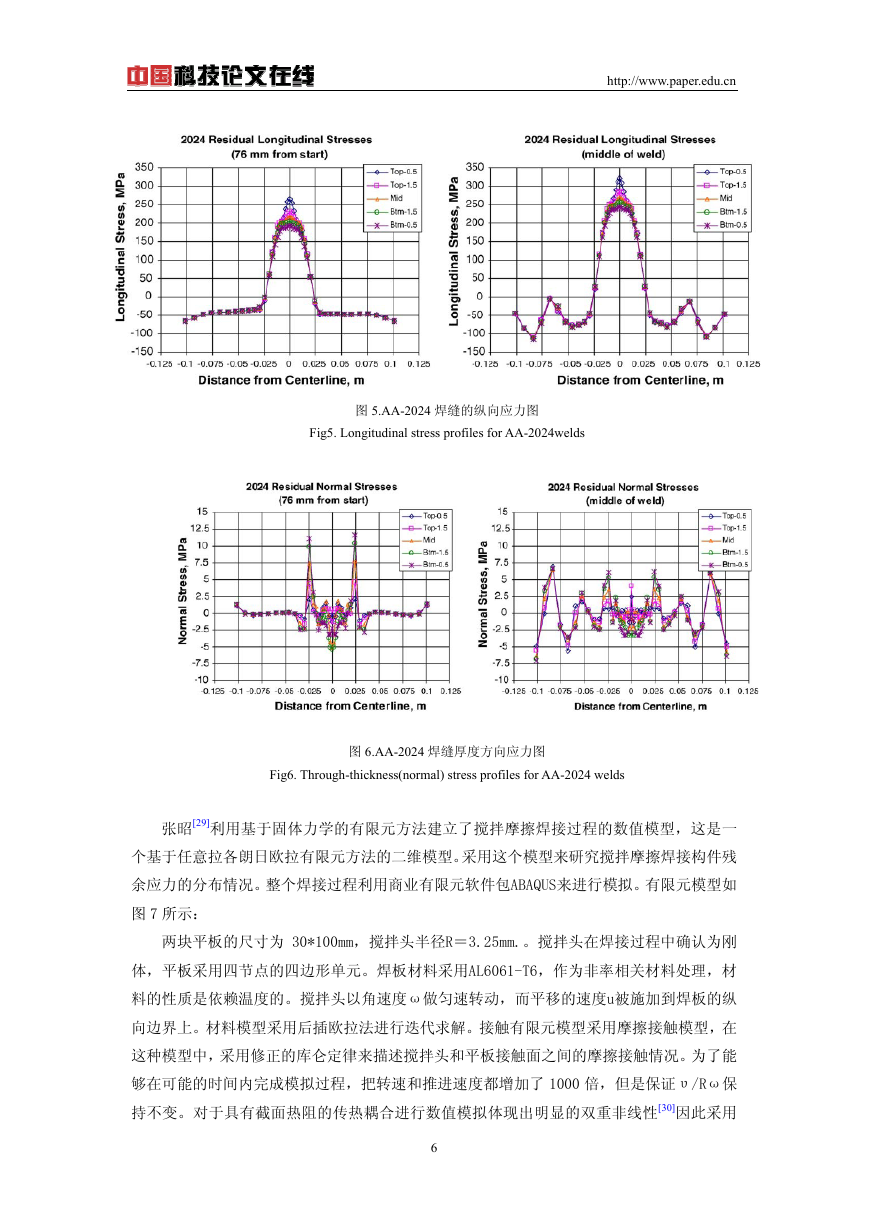

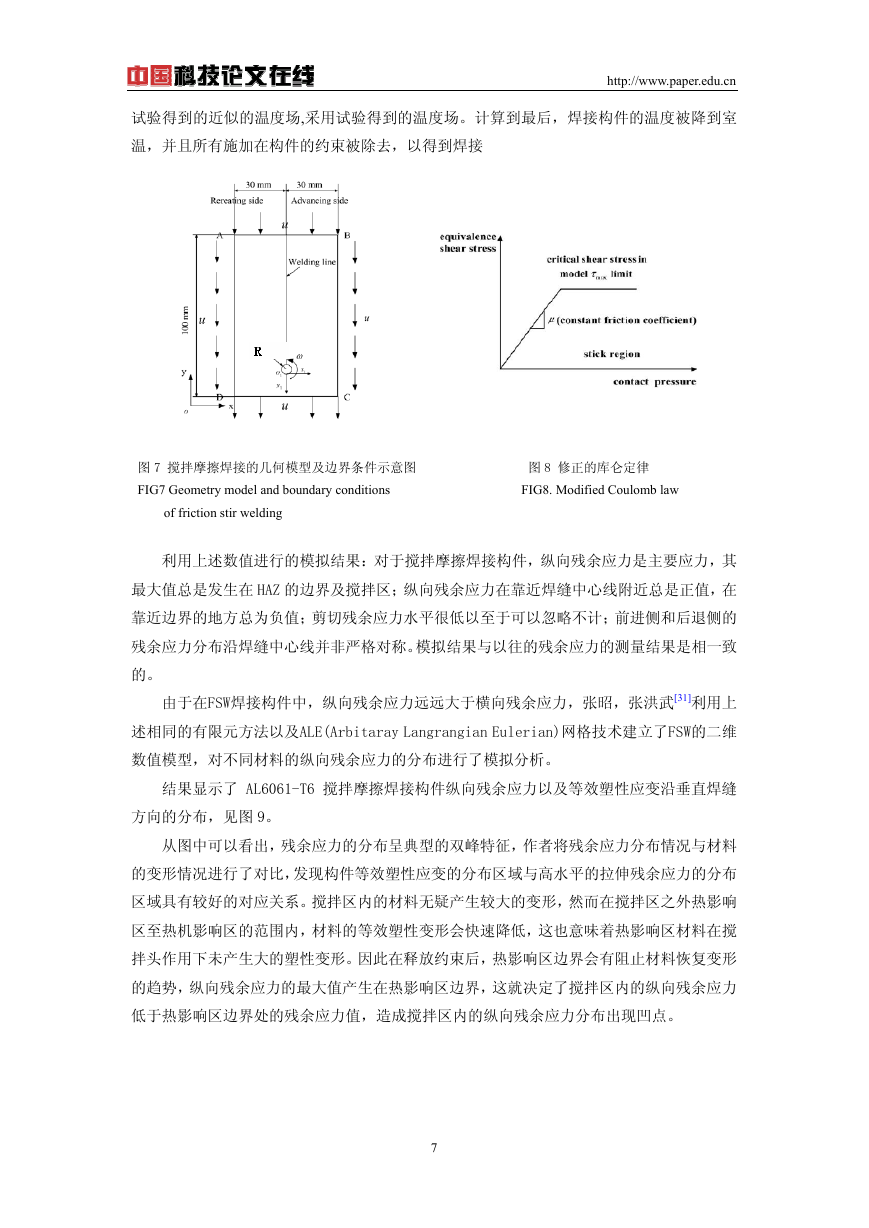

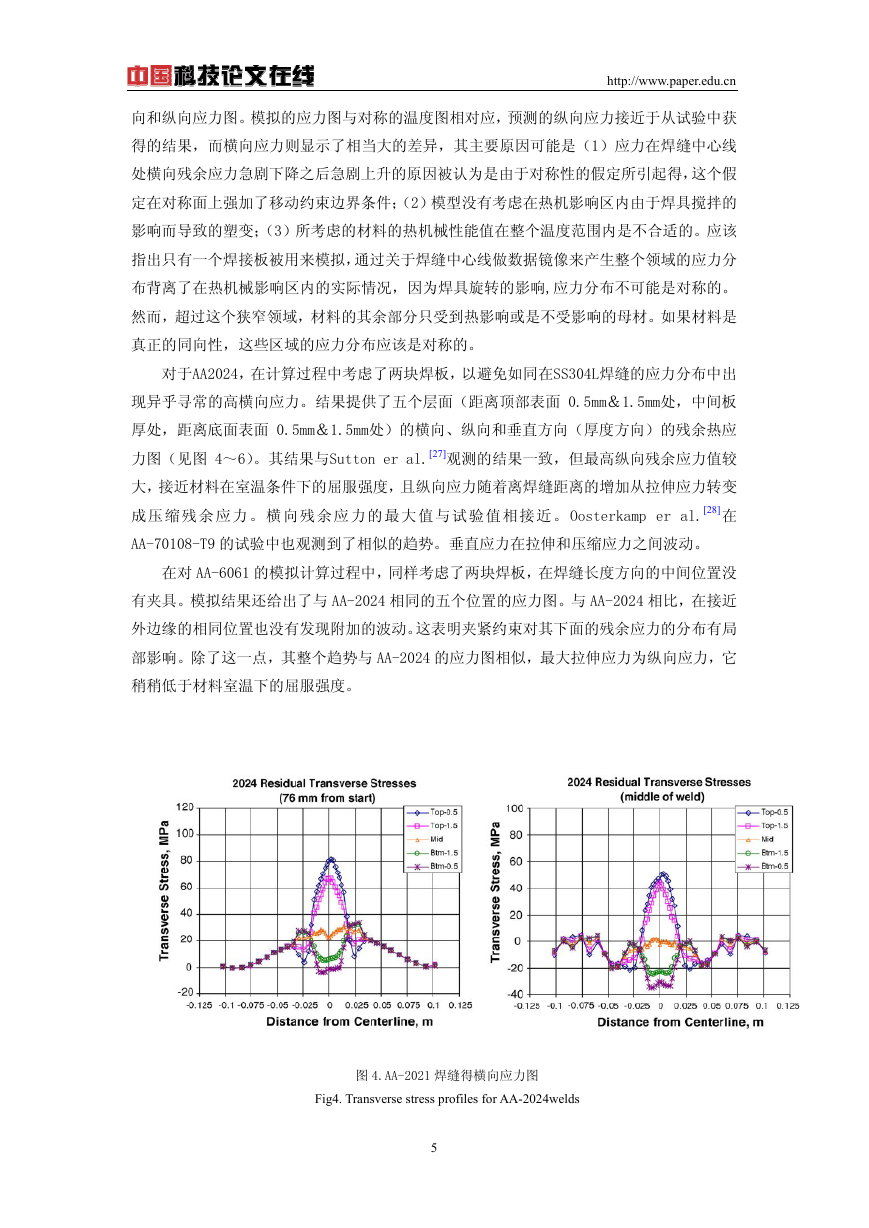

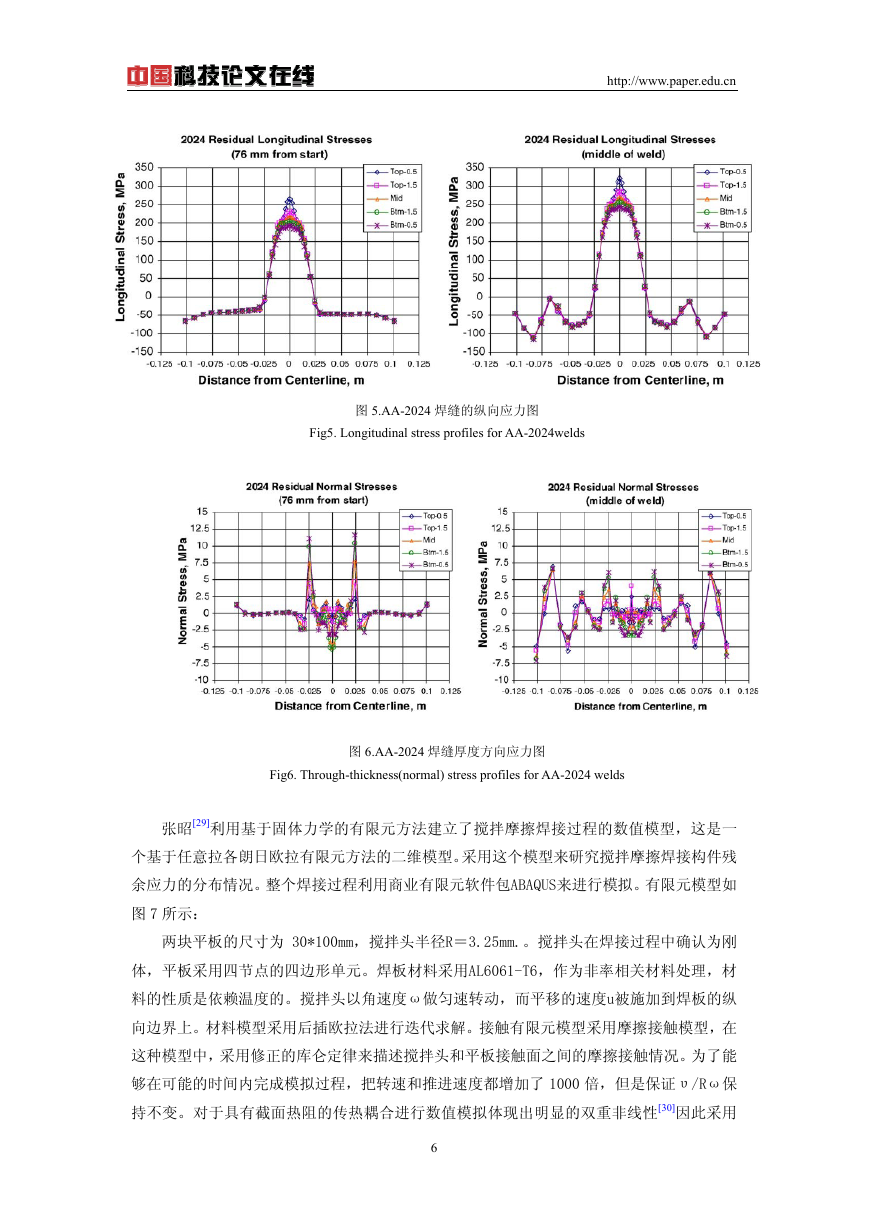

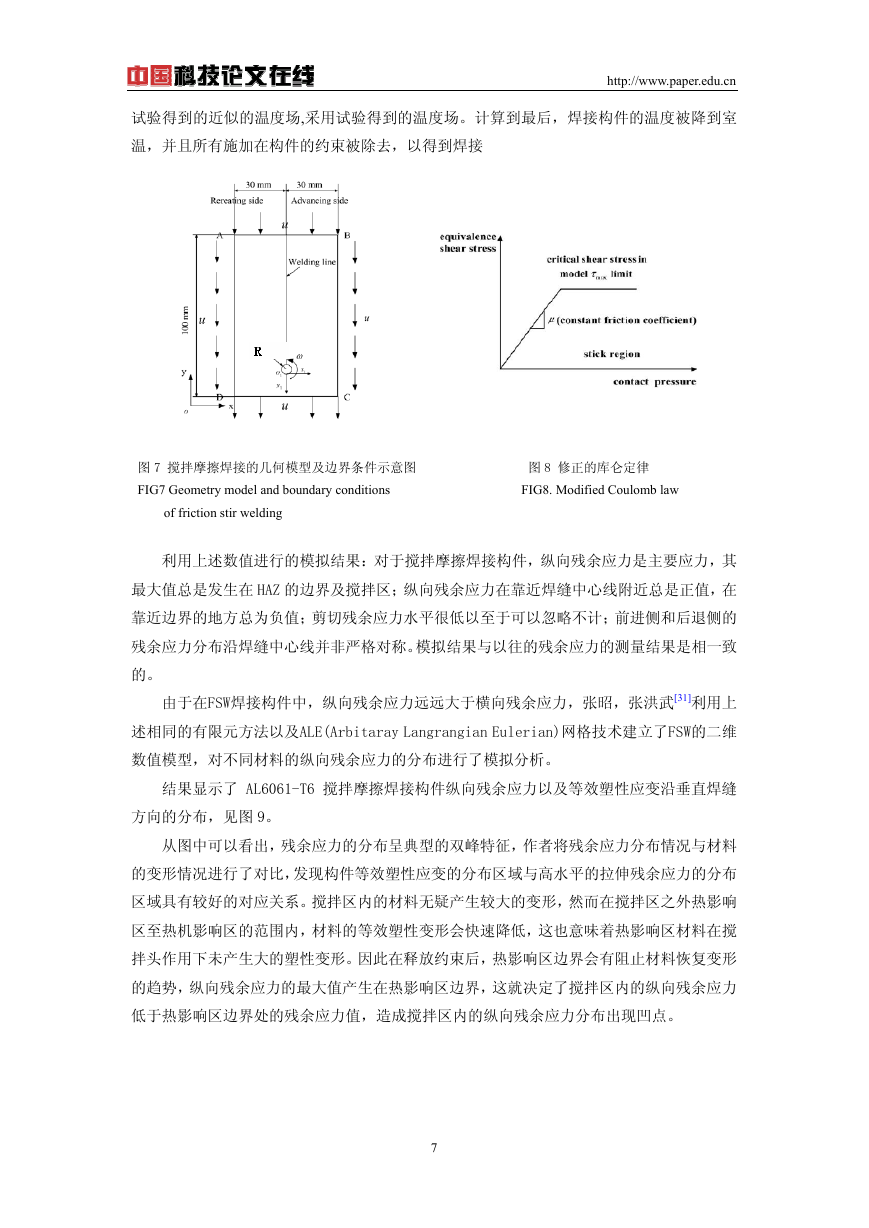

对于AA2024,在计算过程中考虑了两块焊板,以避免如同在SS304L焊缝的应力分布中出

现异乎寻常的高横向应力。结果提供了五个层面(距离顶部表面 0.5mm&1.5mm处,中间板

厚处,距离底面表面 0.5mm&1.5mm处)的横向、纵向和垂直方向(厚度方向)的残余热应

力图(见图 4~6)。其结果与Sutton er al.[27]观测的结果一致,但最高纵向残余应力值较

大,接近材料在室温条件下的屈服强度,且纵向应力随着离焊缝距离的增加从拉伸应力转变

成 压 缩 残 余 应 力 。 横 向 残 余 应 力 的 最 大 值 与 试 验 值 相 接 近 。 Oosterkamp er al.[28]在

AA-70108-T9 的试验中也观测到了相似的趋势。垂直应力在拉伸和压缩应力之间波动。

在对 AA-6061 的模拟计算过程中,同样考虑了两块焊板,在焊缝长度方向的中间位置没

有夹具。模拟结果还给出了与 AA-2024 相同的五个位置的应力图。与 AA-2024 相比,在接近

外边缘的相同位置也没有发现附加的波动。这表明夹紧约束对其下面的残余应力的分布有局

部影响。除了这一点,其整个趋势与 AA-2024 的应力图相似,最大拉伸应力为纵向应力,它

稍稍低于材料室温下的屈服强度。

图 4.AA-2021 焊缝得横向应力图

Fig4. Transverse stress profiles for AA-2024welds

5

�

http://www.paper.edu.cn

图 5.AA-2024 焊缝的纵向应力图

Fig5. Longitudinal stress profiles for AA-2024welds

图 6.AA-2024 焊缝厚度方向应力图

Fig6. Through-thickness(normal) stress profiles for AA-2024 welds

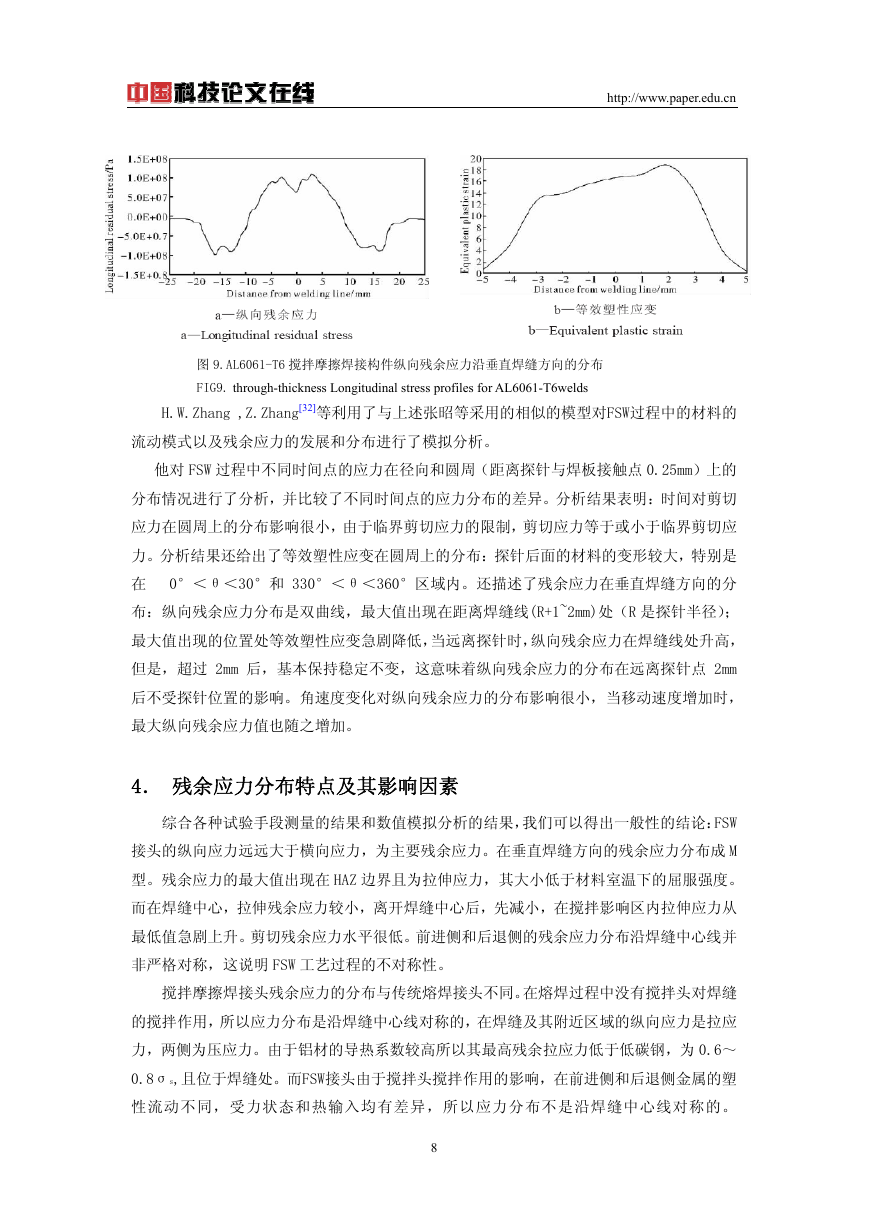

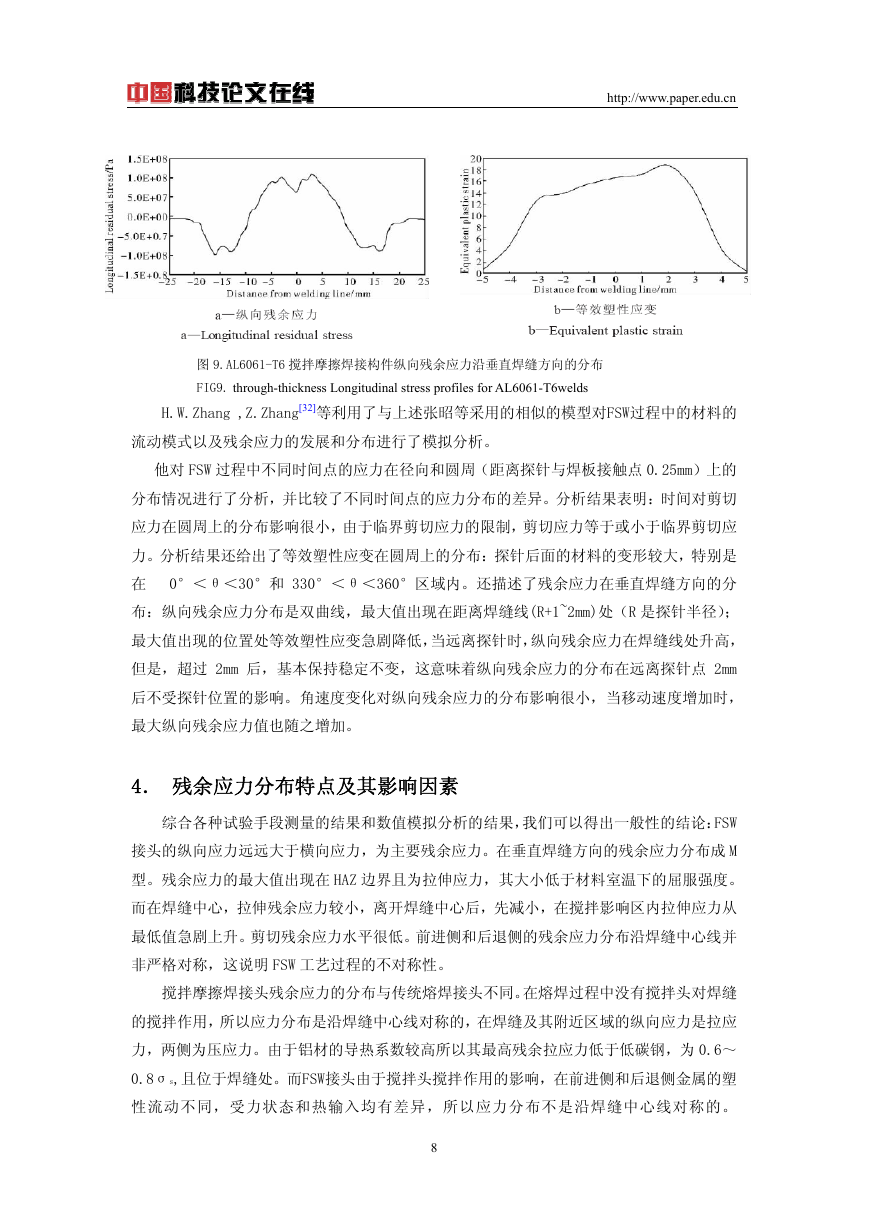

张昭[29]利用基于固体力学的有限元方法建立了搅拌摩擦焊接过程的数值模型,这是一

个基于任意拉各朗日欧拉有限元方法的二维模型。采用这个模型来研究搅拌摩擦焊接构件残

余应力的分布情况。整个焊接过程利用商业有限元软件包ABAQUS来进行模拟。有限元模型如

图 7 所示:

两块平板的尺寸为 30*100mm,搅拌头半径R=3.25mm.。搅拌头在焊接过程中确认为刚

体,平板采用四节点的四边形单元。焊板材料采用AL6061-T6,作为非率相关材料处理,材

料的性质是依赖温度的。搅拌头以角速度ω做匀速转动,而平移的速度u被施加到焊板的纵

向边界上。材料模型采用后插欧拉法进行迭代求解。接触有限元模型采用摩擦接触模型,在

这种模型中,采用修正的库仑定律来描述搅拌头和平板接触面之间的摩擦接触情况。为了能

够在可能的时间内完成模拟过程,把转速和推进速度都增加了 1000 倍,但是保证υ/Rω保

持不变。对于具有截面热阻的传热耦合进行数值模拟体现出明显的双重非线性[30]因此采用

6

�

试验得到的近似的温度场,采用试验得到的温度场。计算到最后,焊接构件的温度被降到室

http://www.paper.edu.cn

温,并且所有施加在构件的约束被除去,以得到焊接

图 7 搅拌摩擦焊接的几何模型及边界条件示意图 图 8 修正的库仑定律

FIG7 Geometry model and boundary conditions FIG8. Modified Coulomb law

of friction stir welding

利用上述数值进行的模拟结果:对于搅拌摩擦焊接构件,纵向残余应力是主要应力,其

最大值总是发生在 HAZ 的边界及搅拌区;纵向残余应力在靠近焊缝中心线附近总是正值,在

靠近边界的地方总为负值;剪切残余应力水平很低以至于可以忽略不计;前进侧和后退侧的

残余应力分布沿焊缝中心线并非严格对称。模拟结果与以往的残余应力的测量结果是相一致

的。

由于在FSW焊接构件中,纵向残余应力远远大于横向残余应力,张昭,张洪武[31]利用上

述相同的有限元方法以及ALE(Arbitaray Langrangian Eulerian)网格技术建立了FSW的二维

数值模型,对不同材料的纵向残余应力的分布进行了模拟分析。

结果显示了 AL6061-T6 搅拌摩擦焊接构件纵向残余应力以及等效塑性应变沿垂直焊缝

方向的分布,见图 9。

从图中可以看出,残余应力的分布呈典型的双峰特征,作者将残余应力分布情况与材料

的变形情况进行了对比,发现构件等效塑性应变的分布区域与高水平的拉伸残余应力的分布

区域具有较好的对应关系。搅拌区内的材料无疑产生较大的变形,然而在搅拌区之外热影响

区至热机影响区的范围内,材料的等效塑性变形会快速降低,这也意味着热影响区材料在搅

拌头作用下未产生大的塑性变形。因此在释放约束后,热影响区边界会有阻止材料恢复变形

的趋势,纵向残余应力的最大值产生在热影响区边界,这就决定了搅拌区内的纵向残余应力

低于热影响区边界处的残余应力值,造成搅拌区内的纵向残余应力分布出现凹点。

7

�

http://www.paper.edu.cn

图 9.AL6061-T6 搅拌摩擦焊接构件纵向残余应力沿垂直焊缝方向的分布

FIG9. through-thickness Longitudinal stress profiles for AL6061-T6welds

H.W.Zhang ,Z.Zhang[32]等利用了与上述张昭等采用的相似的模型对FSW过程中的材料的

流动模式以及残余应力的发展和分布进行了模拟分析。

他对 FSW 过程中不同时间点的应力在径向和圆周(距离探针与焊板接触点 0.25mm)上的

分布情况进行了分析,并比较了不同时间点的应力分布的差异。分析结果表明:时间对剪切

应力在圆周上的分布影响很小,由于临界剪切应力的限制,剪切应力等于或小于临界剪切应

力。分析结果还给出了等效塑性应变在圆周上的分布:探针后面的材料的变形较大,特别是

在 0°<θ<30°和 330°<θ<360°区域内。还描述了残余应力在垂直焊缝方向的分

布:纵向残余应力分布是双曲线,最大值出现在距离焊缝线(R+1~2mm)处(R 是探针半径);

最大值出现的位置处等效塑性应变急剧降低,当远离探针时,纵向残余应力在焊缝线处升高,

但是,超过 2mm 后,基本保持稳定不变,这意味着纵向残余应力的分布在远离探针点 2mm

后不受探针位置的影响。角速度变化对纵向残余应力的分布影响很小,当移动速度增加时,

最大纵向残余应力值也随之增加。

4. 残余应力分布特点及其影响因素

综合各种试验手段测量的结果和数值模拟分析的结果,我们可以得出一般性的结论:FSW

接头的纵向应力远远大于横向应力,为主要残余应力。在垂直焊缝方向的残余应力分布成 M

型。残余应力的最大值出现在 HAZ 边界且为拉伸应力,其大小低于材料室温下的屈服强度。

而在焊缝中心,拉伸残余应力较小,离开焊缝中心后,先减小,在搅拌影响区内拉伸应力从

最低值急剧上升。剪切残余应力水平很低。前进侧和后退侧的残余应力分布沿焊缝中心线并

非严格对称,这说明 FSW 工艺过程的不对称性。

搅拌摩擦焊接头残余应力的分布与传统熔焊接头不同。在熔焊过程中没有搅拌头对焊缝

的搅拌作用,所以应力分布是沿焊缝中心线对称的,在焊缝及其附近区域的纵向应力是拉应

力,两侧为压应力。由于铝材的导热系数较高所以其最高残余拉应力低于低碳钢,为 0.6~

0.8σs,且位于焊缝处。而FSW接头由于搅拌头搅拌作用的影响,在前进侧和后退侧金属的塑

性流动不同,受力状态和热输入均有差异,所以应力分布不是沿焊缝中心线对称的。

8

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc