木工平刨床 安全

JB 3380—1999

国家机械工业局 1999—10—08 批准

2000—03—01 实施

前言

本标准是根据欧洲标准 EN 859—1997《木工机床安全 木工平压刨床》对 JB 3380—83

的修订。

本标准的技术内容与 EN 859 基本一致,增加了机床空运转噪声声压级的限值的要求。

本标准与 JB 3380—83 相比,技术内容差异较大。

本标准自实施之日起代替 JB 3380—83。

本标准的附录 B、附录 D 和附录 E 都是标准的附录。

本标准的附录 A、附录 C 和附录 F 都是提示的附录。

本标准由全国木工机床与刀具标准化技术委员会提出。

本标准由福州木工机床研究所归口。

本标准负责起草单位:福州木工机床研究所。

本标准主要起草人:郑宗鉴、郑莉。

本标准于 1983 年 1 月 1 日首次发布。

1 范围

本标准规定了木工平刨床(以下简称机床)的安全技术要求和检验方法。

本标准适用于本标准实施日期以后生产的机床。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,

所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本

的可能性。

GB/T 699—1999 优质碳素结构钢

GB/T 3770—1983 木工机床 噪声声功率级的测定

GB/T 5226.1—1996 工业机械电气设备 第一部分:通用技术条件

GB/T 9239—1988 刚性转子平衡品质 许用不平衡的确定

GB 12557—2000 木工机床 安全通则

GB/T 13569—1992 木工平刨床 精度

GB/T 14775—1993 操纵器一般人类工效学要求

GB/T 15377—1994 木工机床术语 木工刨床

GB/T 15379—1994 木工机床术语 基本术语

GB/T 15706.1—1995 机械安全 基本概念与设计通则 第 1 部分:基本术语、方

法学

范

GB/T 15706.2—1995 机械安全 基本概念与设计通则 第 2 部分:技术原则与规

GB/T 16755—1997 机械安全 安全标准的起草与表述规则

JB/T 3377—1992 木工机用直刃刨刀

JB/T 5720—1991 木工机床电气设备 通用技术条件

JB 6113—1992 木工机用刀具 安全技术条件

JD/T 9953—1999 木工机床 噪声声压级测量方法

3 定义与术语

3.1 定义

对本标准而言,下列定义是适用的。

�

3.1.1 木工平刨床

见 GB/T 15377—1994 中 2.5.1。

3.1.2 刨刀体

3.1.3 刨刀轴

见 GB/T 15377—1994 中 4.1.3。

见 GB/T 15377—1994 中 4.1.4。

刨刀轴也称刀具。

3.1.4 手动进给

见 GB 12557—2000 中 3.3。

3.1.5 可拆卸的机动进给装置

见 GB 12557—2000 中 3.4。

3.1.6 抛射

3.1.7 返弹

见 GB 12557—2000 中 3.10。

见 GB 12557—2000 中 3.11。

3.1.8 起动时间

见 GB 12557—2000 中 3.13。

3.1.9 惯性运转时间

见 GB 12557—2000 中 3.14。

3.1.10 操作者位置

操作者站着将工件向刀具进给的位置。

3.1.11 保证书

见 GB 12557—2000 中 3.15。

3.2 术语

见 GB/T 15377 和 GB/T 15379。

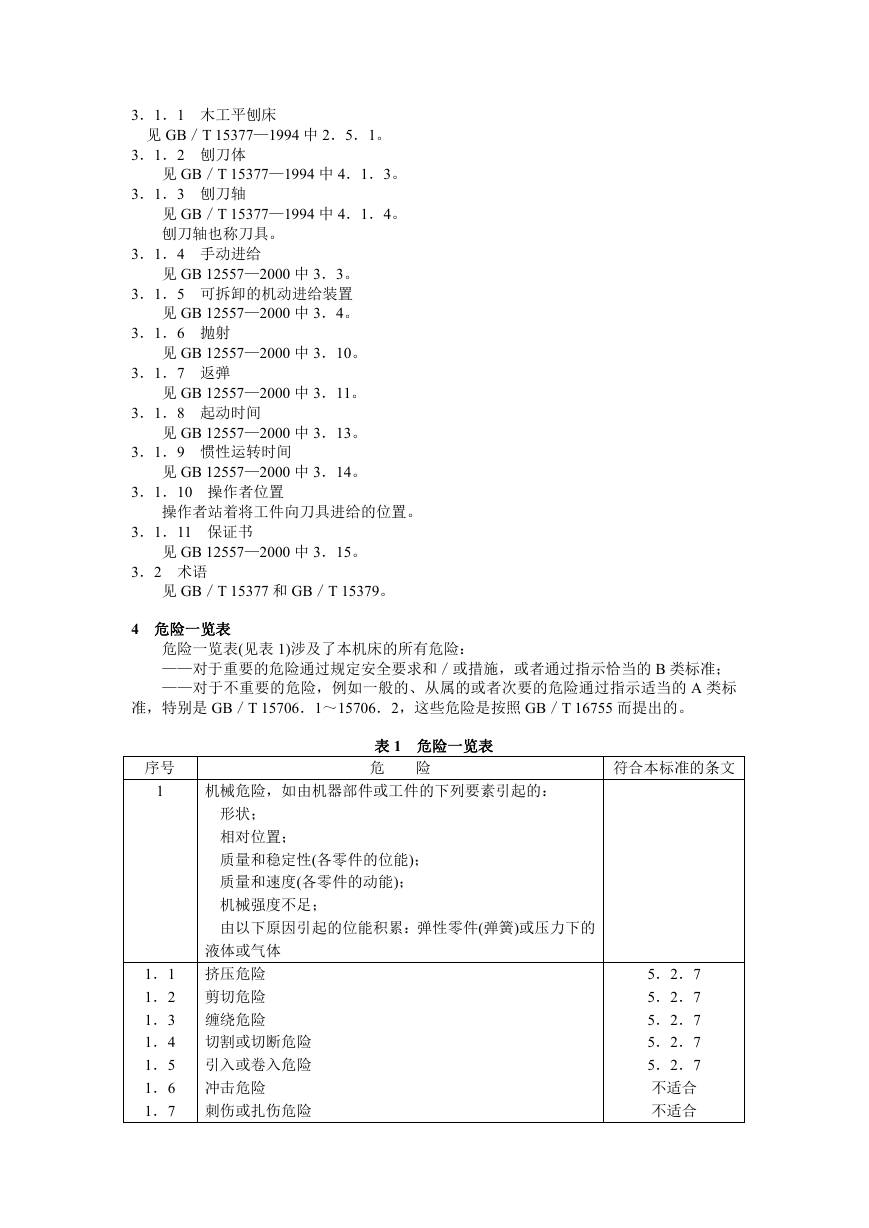

4 危险一览表

危险一览表(见表 1)涉及了本机床的所有危险:

——对于重要的危险通过规定安全要求和/或措施,或者通过指示恰当的 B 类标准;

——对于不重要的危险,例如一般的、从属的或者次要的危险通过指示适当的 A 类标

准,特别是 GB/T 15706.1~15706.2,这些危险是按照 GB/T 16755 而提出的。

表 1 危险一览表

危

险

符合本标准的条文

机械危险,如由机器部件或工件的下列要素引起的:

形状;

相对位置;

质量和稳定性(各零件的位能);

质量和速度(各零件的动能);

机械强度不足;

由以下原因引起的位能积累:弹性零件(弹簧)或压力下的

液体或气体

挤压危险

剪切危险

缠绕危险

切割或切断危险

引入或卷入危险

冲击危险

刺伤或扎伤危险

5.2.7

5.2.7

5.2.7

5.2.7

5.2.7

不适合

不适合

序号

1

1.1

1.2

1.3

1.4

1.5

1.6

1.7

�

1.8

1.9

1.10

1.11

1.12

2

2.1

2.2

2.3

2.4

3

3.1

3.2

4

4.1

4.2

5

6

7

7. 1

7.2

7.3

8

8.1

8.2

8.3

8.4

8.5

8.6

9

10

10.1

10.2

10.3

10.4

10.5

11

11.1

11.2

11.3

11.4

11.5

11.6

摩擦或磨损危险

高压流体喷射危险

(机械或被加工的材料或工件)部件抛射危险

(机械或机床的零件)不稳定

与机械有关的滑倒、倾倒、跌倒危险

电气危险,诸如下列各因素引起的:

电接触(直接或间接)

静电现象

热辐射或其他现象,如熔化粒子的喷射、短路、化学效应、过载等

电气设备外部影响

热危险,由下列各因素引起:

通过人们可接触的火焰或爆炸;热源辐射的烧伤和烫伤

出于热或冷的工作环境对健康的影响

由噪声产生的危险导致:

听力损失等

干扰语言通讯、听觉信号等

由振动产生的危险

由辐射产生的危险(例如离子辐射源)

由机械加工的、使用的或排出的材料和物质产生的危险,例如:

由于接触或吸人有害的液体、气体、烟雾和灰尘导致的危险

火或爆炸危险

生物和微生物(病毒或细菌)

在设计时忽略人类工效学产生的危险(机械与人的特征和能否匹配),

产生的例子:

不利于健康的姿态或过分用力

不适当的考虑人的手/手臂或脚/腿构造

忽略了使用个人防护装备

不适当的工作面照明

精神过分紧张或准备不足等

人的差错

各种危险的组合

由于能源故障、机械零件损坏或其他功能故障产生的危险,例如:

能源故障(能量或控制电路)

机械零件或流体意外抛射

控制系统的失效、失灵(意外起动,意外过流)

装配错误

机械翻倒、意外失去稳定性

由于防护措施中止(短时的)或防护措施设置错误产生的危险,例如:

各类防护装置

各类安全有关的(防护)装置

起动装置和停机装置

安全信号和信号装置

各类信息和报警装置

能源切断装置

不适合

不适合

5.2.1,5.2.3,5.2.5

5.2.1

不适合

5.3.4

不适合

不适合

5.3. 12

不适合

不适合

5.3.2

不适合

不适合

不适合

5.3.3

5.3. 1

不适合

5.1.2,5.3.5

5.2.6

6.3

不适合

不适合

6.3

不适合

5.1.8

不适合

5.1.1,5.1.9

6.3

5. 2. 1

5.2. 6,5.2.7

不适合

5.1.2

6.1,6.2

6.2,6.3

5. 3. 16

�

11.?

11.8

11.9

11.10

急停装置

工件的进给/取出装置

安全调整和/或维修的主要设备和附件

气体等的排送设备

不适合

不适合

不适合

5.3.3

5 安全要求和/或措施

T 15706.2 的规定。

机床的安全除应符合本标准的规定外,还应符合 GB 12557、GB/T 15706.1 和 GB/

通过设计减小风险的有关的指示按 GB/T 15706.2—1995 中第 3 章。

5.1 控制和指令装置

5.1.1 控制系统的安全性和可靠性

对本标准而言,有关安全控制系统包括从最初的手动操纵器或位置开关到最终的传动人

口,例如电动机系统。本机床的有关安全控制部件包括:

——起动(见 5.1.3);

——正常停止(见 5.1.4);

一一制动(如果需要,见 5.2.4)。

这些控制应至少用被验证的元(零)件和原则予以设计和制造。

对本标准而言,经验证的元件和原则是指:

a)下列电气的元件应符合相应国家标准和行业标准,尤其是下列元器件:

——用强制切断的控制开关,其用于联锁的防护装置中作为机械操作的位置开关和用于

控制电路上的开关;

——用于主电路的电气机械接触器和电动机起动器;

——橡胶绝缘导线;

——通过布线(例如机床床身内部)附加抗机械损坏的防护的 PVC 导线。

b)在电的原则方面,它是否符合 GB/T 5226.1—1996 中 9.4.2.1 规定的前面四种

措施。电子元件另外规定,不采用这项原则。

c)机械的零、部件是否符合 GB/T 15706.2—1995 中 3.5 的规定。

检验方法:检查相应的图样和/或电路图,在机床上检验,符合相应标准的证明。

5.1.2 操纵器的位置

用于机床起动,正常停止的主要电气控制操作件应是:

—一机床上工件的输入端,离地高度一般不低于 600mm 的位置上;

——工件输入端的悬挂式的操作面板,其上表面一般不高于地面 1 700 mm,其前面与

工件输入端工作台边缘的距离一般不超过 600mm。前面应不伸出乎刨工作台操作者一侧之

外。

检验方法:检查相应图样,在机床上做测量和检验。

5.1.3 起动

对于结构上使用可折卸的机动进给装置的机床,只有在刀轴电动机转动后,进给电动机

才能起动。

检验方法:检查相应的图样和/或电路图,在机床上观察或进行功能试验。

5.1.4 正常停止

应装有停止所有操作件的正常停止控制,见 GB 12557—2000 中 5.2.5。

正常停止应是:

a)1 类 按 GB/T 5226.1—1996 中 9.2.2,适用于装有电气制动器的机床;

b)0 类 按 GB/T 5226.1—1996 中 9.2.2,适用于其他情况。

对于 1 类停止,停止顺序应是:

——切断一个插头的动力,如果提供作为一个可拆卸的机动进给装置的连接;

——切断刀轴驱动电动机的动力和操作制动器;

——切断制动器的动力,如果是电气的制动器在刀轴停止转动后进行,例如通过一个时

间继电器;

——切断机床各操作件的动力。

�

正常停止的切断顺序必须通过相应的控制电路的结构来实现。如果使用一时间继电器,

则延时至少等于最短的制动时间。延时装置应是固定的,或延时装置、调整装置是密封的。

检验方法:检查相应的图样和/或电路图,在机床上观察和进行功能试验。

5.1.5 紧急停止

不需要。

5.1.6 工作模式的选择

不适合。

5.1.7 速度改变

不适合。

5.1.8 能源的故障

对于用电驱动的机床,在电源中断的情况下,电源电压复原以后,自动再起动的防护装

置应符合 GB/T 5226.1—1996 中 7.5 的第 1 段和第 3 段要求。

检验方法:检查相应的图样和/或电路图,在机床上检验和进行功能试验。

5.1.9 控制电路故障

见 5.1.1。

5.2 机械危险的防护措施

5.2.1 稳定性

机床的结构应具备将其固定在地面、台或其他稳定的结构上的措施,例如在机床底座有

孔。

检验方法:检查相应的图样,检验。

5.2.2 运转中断裂的风险

5.2.3 刀夹和刀具的结构

工作台唇板见 5.2.6.1。对刀具的要求见 5.2.3。对防护装置的要求见 5.2.8。

机床的刀轴必须是装配式圆柱形结构。机床的装配式刀具的一般要求见 JB 6113 的相应

要求。附加均要求和更改要求见附录 B(标准的附录)。

检验方法:检查相应的图样。

5.2.4 制动

5.2.4.1 一般要求

只装有一个开关用于起动、停车和隔离的机床建议装有一个自动的机械制动器。在机床

上装有电的自动制动器的场合,主隔离开关不应固定在机床或悬挂式操作面板上正常停止控

制器的同一侧。

在采用反接电流制动的场合,应是不可能使刀轴反转。

当不制动的惯性运动时间超过 10s,建议设置一个自动的制动器。

采用制动器制动的时间应是:小于 10 s,或在起动时间超过 10 s 的场合,应小于起动时

间但不得超过 30 s。

检验方法:对于不制动的惯性运动时间、起动时间和制动时间,见下列相应试验。

5.2.4.2 所有试验的条件

主轴组件应按制造者说明书进行调整(例如皮带的张紧)。

检验前,机床应至少做 15 min 的空运转,以便刀轴组件的升温。

证明刀轴的实际速度的偏差在额定转速的 10%范围内。

当试验一个有手动星三角起动器的情况,应阅读机床制造者的关于起动的说明。

速度测量仪器的精度应为全读数的+1%。

时间测量仪器的精度应为±0.1 s。

5.2.4.3 试验

5.2.4.3.1 不制动的惯性运转时间

不制动的惯性运转时间按以下测量:

a)切断主轴驱动电动机的动力,测量不制动的惯性运转时间;

b)重新起动主轴,并使其达到正常转速;

c)再重复步骤 a)和 b)两次。

机床不制动的惯性运动时间是上述三次测量的平均值。

5.2.4.3.2 起动时间

�

起动时间按以下测量:

a)切断驱动电动机主轴的动力,使主轴完全停止;

b)重新起动主轴,测量其起动时间;

c)再重复步骤 a)和 b)两次。

起动时间是上述三次测量的平均值。

5.2.4.3.3 制动时间

制动时间应按下列测量:

9)停止主轴驱动电动机,测量制动时间;

b)使主轴停止 1 min;

c)重新起动主轴并空运转 1 min;

d)重复 a)~c)的试验九次。

10 次测量的平均值为机床的制动时间。

5.2.4.4 制动释放

在装有一个控制器用以释放主轴制动器,以便用手转动和调整刀具的场合,制动器的释

放只有当主轴已经停止运转才可进行。例如通过在控制操作和制动释放之间的延时。

5.2.5 将抛射的可能性和影响降低到最小的装置

不适合。

5.2.6 工件的支承和导向

5.2.6.1 对工作台的要求

a)在刀轴端部进行裁口加工的机床必须在使用说明书中说明裁口加工的安全工作方法。

b)建议机床后工作台的垂直调整限制到刀轴切削圆直径以下 1.1 mm。

c)切削深度超过 1 mm 的机床应设置有前工作台垂直方向调整装置。

d)前、后工作台平面度应按 GB/T 13569—1992 中的 G1 规定。

e)设置有前工作台垂直调整装置的机床,应在整个调整范围上保持与后工作台台面的平

行度(要求按 GB/T 13569—1992 中 G2);调整范围限制到切削深度不超过 8mm(带裁口的机

床除外)。

f)工作台应用轻合金、铸铁或钢制造;其抗拉强度不低于 200N/mm2。

——工作台唇板(做成与工作台一体或可拆卸的零件)应用钢、轻合金或铸铁制造;

——用轻合金、铸铁或型钢板制造的工作台唇板应进行附录 E(标准的附录)中的试验;

——用钢制造的带孔和槽的工作台唇板最小的抗冲击韧度为 3.5 J/cm2。

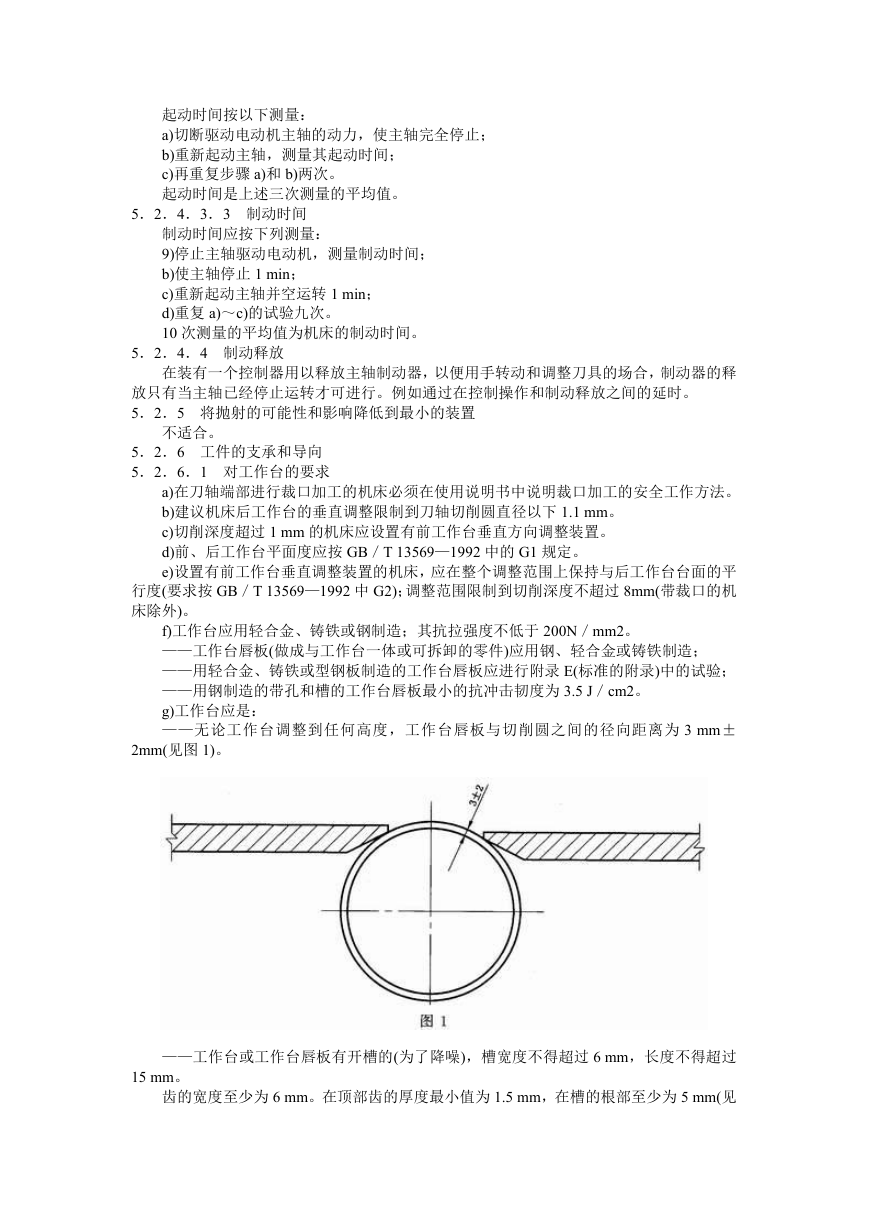

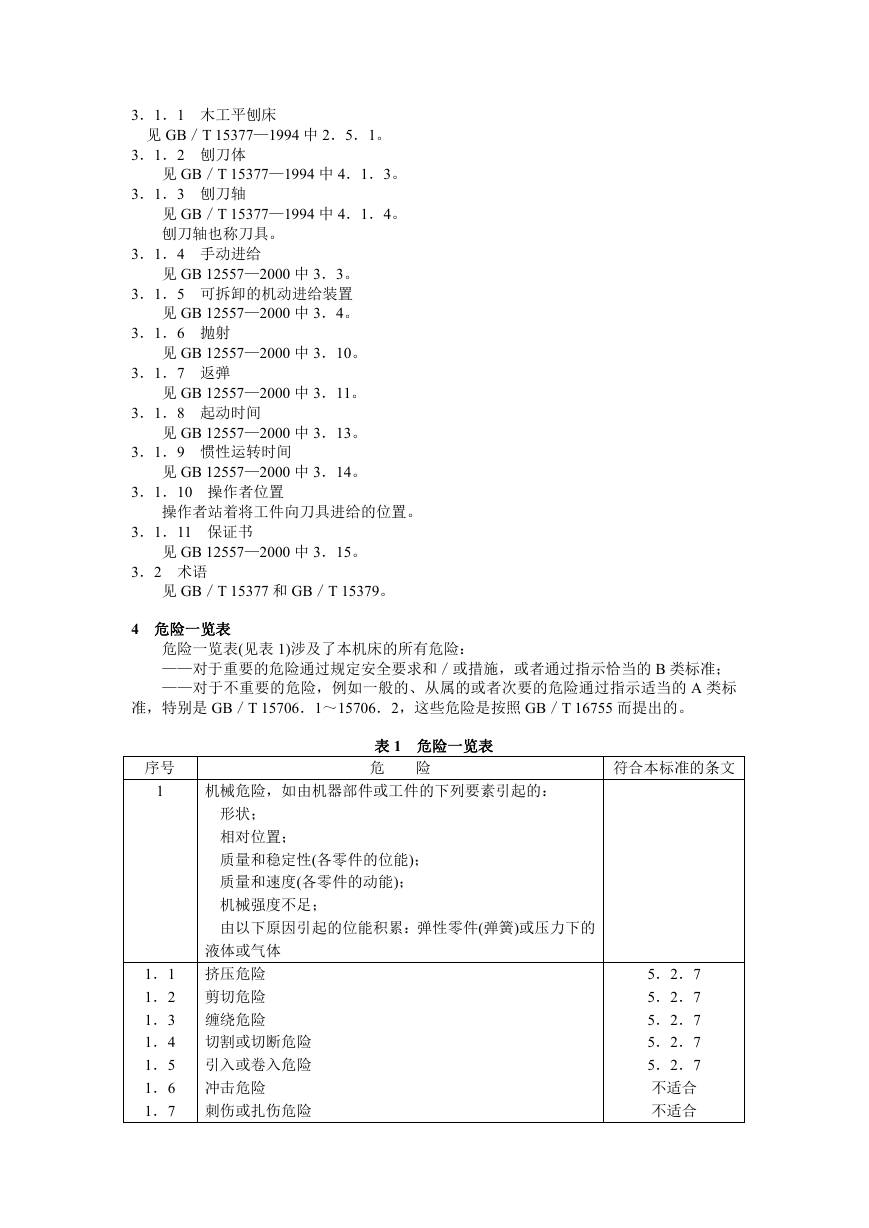

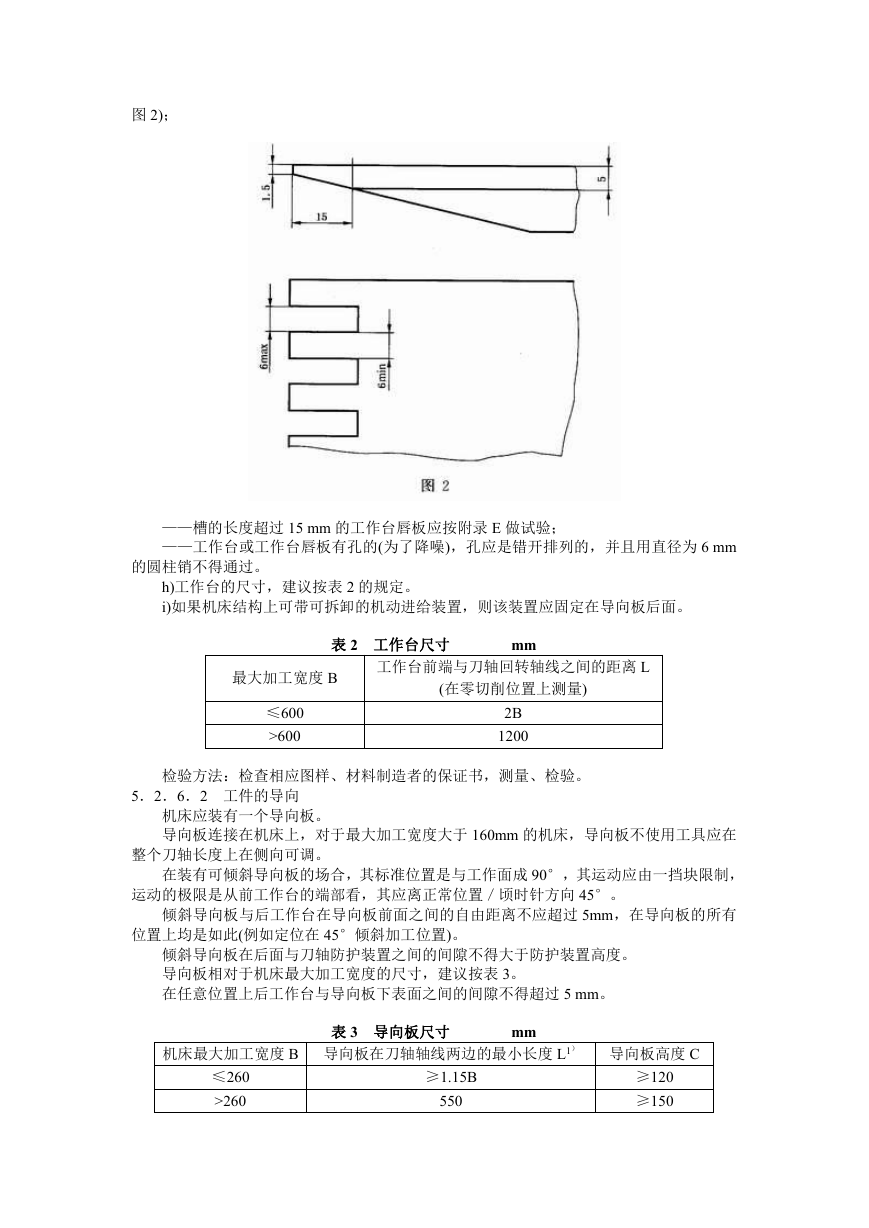

g)工作台应是:

——无论工作台调整到任何高度,工作台唇板与切削圆之间的径向距离为 3 mm±

2mm(见图 1)。

15 mm。

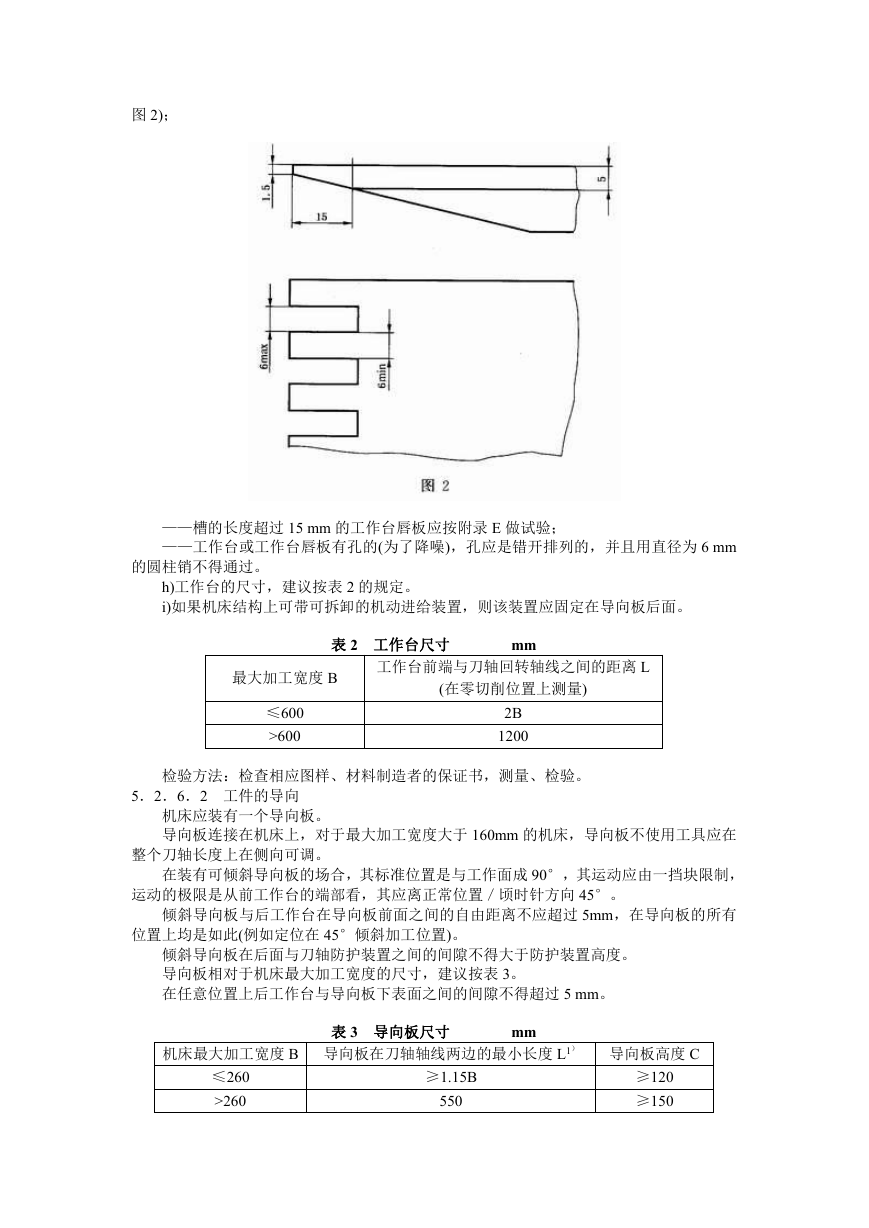

——工作台或工作台唇板有开槽的(为了降噪),槽宽度不得超过 6 mm,长度不得超过

齿的宽度至少为 6 mm。在顶部齿的厚度最小值为 1.5 mm,在槽的根部至少为 5 mm(见

�

图 2);

——槽的长度超过 15 mm 的工作台唇板应按附录 E 做试验;

——工作台或工作台唇板有孔的(为了降噪),孔应是错开排列的,并且用直径为 6 mm

的圆柱销不得通过。

h)工作台的尺寸,建议按表 2 的规定。

i)如果机床结构上可带可拆卸的机动进给装置,则该装置应固定在导向板后面。

表 2 工作台尺寸

mm

最大加工宽度 B

工作台前端与刀轴回转轴线之间的距离 L

(在零切削位置上测量)

≤600

>600

2B

1200

检验方法:检查相应图样、材料制造者的保证书,测量、检验。

5.2.6.2 工件的导向

机床应装有一个导向板。

导向板连接在机床上,对于最大加工宽度大于 160mm 的机床,导向板不使用工具应在

整个刀轴长度上在侧向可调。

在装有可倾斜导向板的场合,其标准位置是与工作面成 90°,其运动应由一挡块限制,

运动的极限是从前工作台的端部看,其应离正常位置/顷时针方向 45°。

倾斜导向板与后工作台在导向板前面之间的自由距离不应超过 5mm,在导向板的所有

位置上均是如此(例如定位在 45°倾斜加工位置)。

倾斜导向板在后面与刀轴防护装置之间的间隙不得大于防护装置高度。

导向板相对于机床最大加工宽度的尺寸,建议按表 3。

在任意位置上后工作台与导向板下表面之间的间隙不得超过 5 mm。

机床最大加工宽度 B 导向板在刀轴轴线两边的最小长度 L1) 导向板高度 C

表 3 导向板尺寸

mm

≤260

>260

≥1.15B

550

≥120

≥150

�

1)不超过工作台长度。

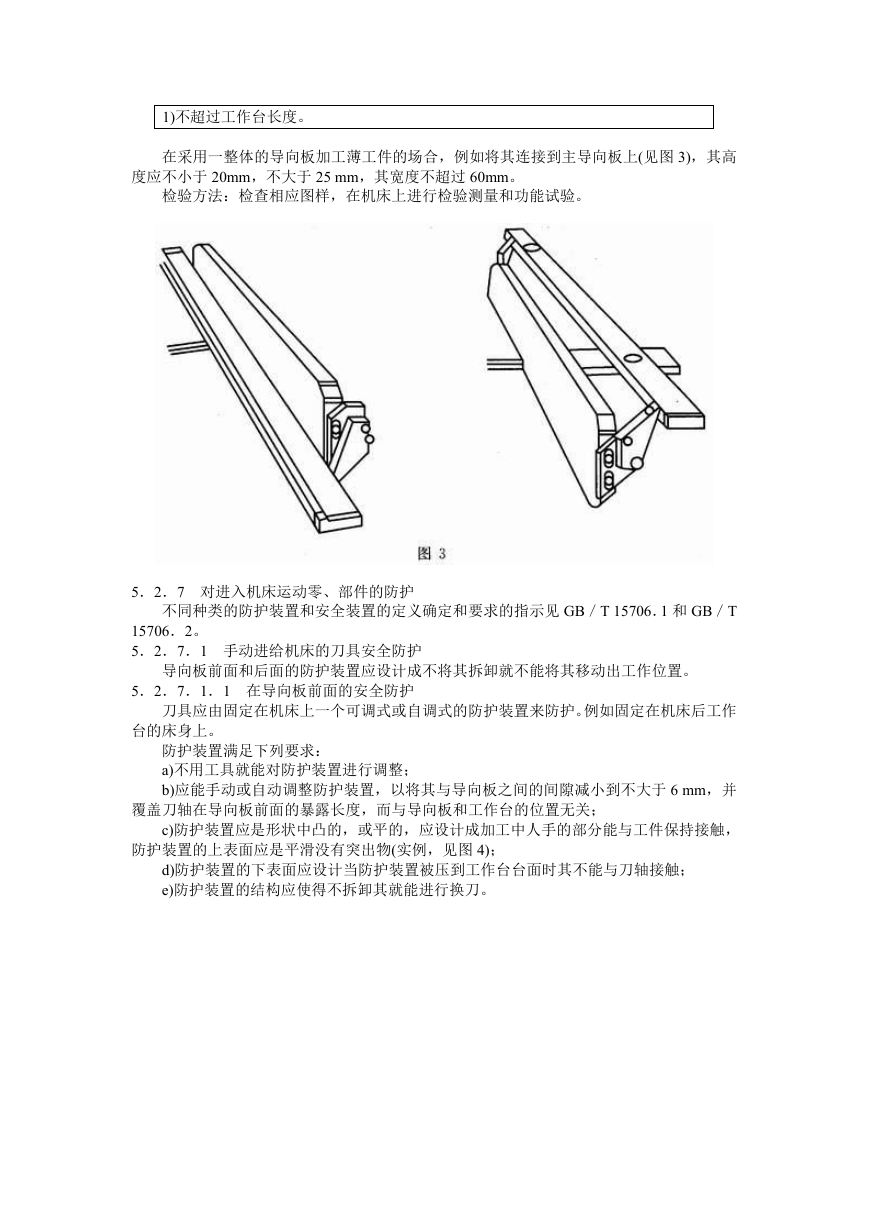

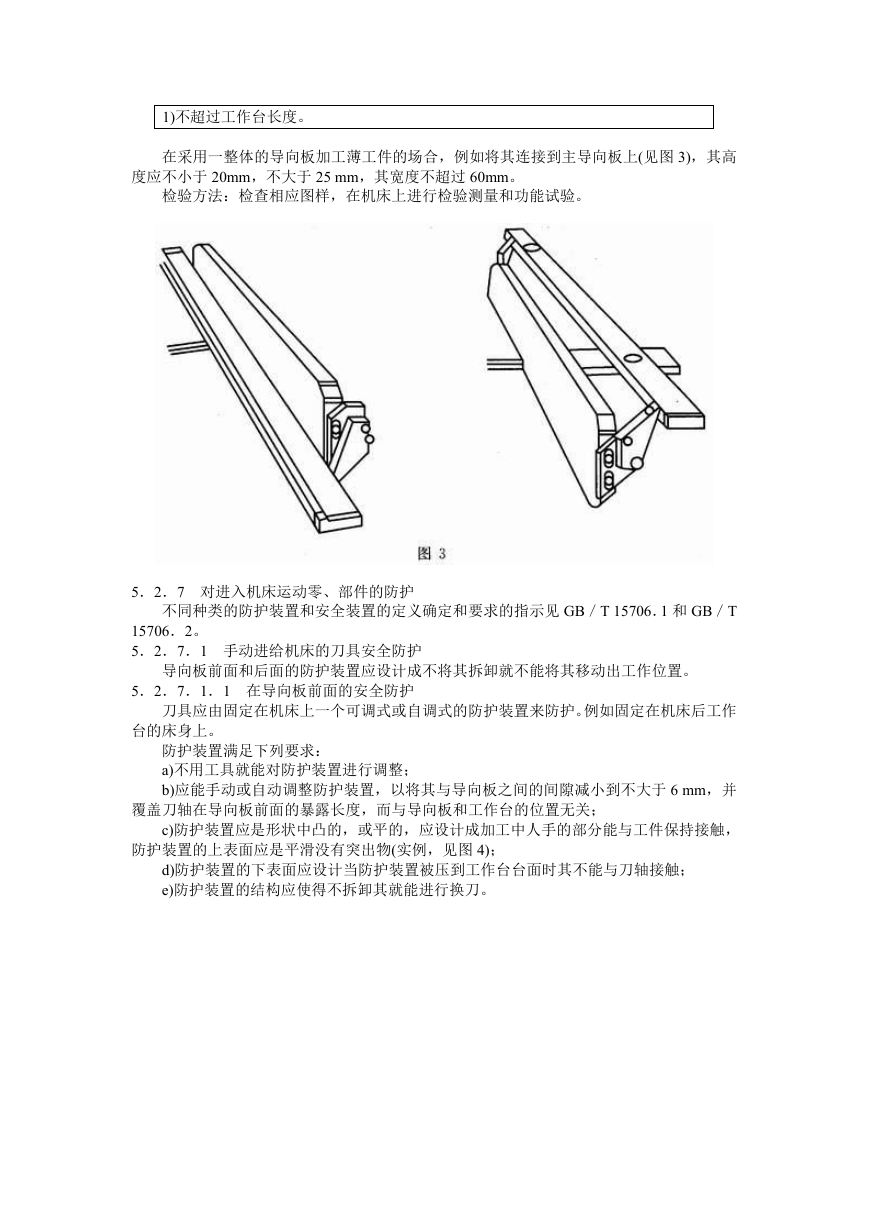

在采用一整体的导向板加工薄工件的场合,例如将其连接到主导向板上(见图 3),其高

度应不小于 20mm,不大于 25 mm,其宽度不超过 60mm。

检验方法:检查相应图样,在机床上进行检验测量和功能试验。

不同种类的防护装置和安全装置的定义确定和要求的指示见 GB/T 15706.1 和 GB/T

5.2.7 对进入机床运动零、部件的防护

15706.2。

5.2.7.1 手动进给机床的刀具安全防护

导向板前面和后面的防护装置应设计成不将其拆卸就不能将其移动出工作位置。

5.2.7.1.1 在导向板前面的安全防护

刀具应由固定在机床上一个可调式或自调式的防护装置来防护。例如固定在机床后工作

台的床身上。

防护装置满足下列要求:

a)不用工具就能对防护装置进行调整;

b)应能手动或自动调整防护装置,以将其与导向板之间的间隙减小到不大于 6 mm,并

覆盖刀轴在导向板前面的暴露长度,而与导向板和工作台的位置无关;

c)防护装置应是形状中凸的,或平的,应设计成加工中人手的部分能与工件保持接触,

防护装置的上表面应是平滑没有突出物(实例,见图 4);

d)防护装置的下表面应设计当防护装置被压到工作台台面时其不能与刀轴接触;

e)防护装置的结构应使得不拆卸其就能进行换刀。

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc