用神经网络实现步进电机的智能控制

抚顺石油学院 周德新

摘要 提出了用神经网络实现步进电机的智能控制。通过采用神经网络 (B P 网络) 对控制规

则样本样的学习和训练, 使网络记忆步进电机的追踪、跟踪及复杂运行规律的控制规则。 把训练

好的网络用于在线控制, 以达到智能控制的目的。

主题词: 步进电机 神经网络 智能控制

1 前言

2 步进电机智能控制的结构

步进电机在工业生产过程中应用非常

广泛, 步进电机系统诞生于 50 年代。这类电

机制造容易, 驱动系统不复杂, 价格较便宜,

运行可靠, 因而迅速开拓了应用领域。[ 1 ] 步

进电机是机电一体化产品的关键元件之一,

同时也是实现智能控制的关键执行元件。随

着计算机控制技术的发展, 要实现对工业对

象的智能控制, 作为执行元件的步进电机也

由单一的控制趋向机电一体化的精密机电

组合, 同计算机控制一起组成计算机控制系

统。本文提出的用神经网络实现步进电机的

智能控制, 是实现这种控制系统的一部分。

采用B P 神经网络, 对控制系统要求的追踪、

跟踪、复杂运行等控制规则进行学习和训

练, 让网络记忆这些控制规则, 再把训练好

的网络用于在线控制。由于智能控制器的控

制规则是用神经网络的B P 算法在计算机上

通过软件实现的, 其主系统含有一台计算

机, 利用这台计算机将步进电机的智能控制

器与上层机控制系统集成为一体。所以智能

控制器的成本不高, 可灵活方便地进行调整

和修改。这就克服了过去由硬件组成庞大而

复杂的电路所造成的成本高、调试困难、不

易修改等缺点。同时由于神经网络是并行方

式工作的, 可以从根本上解决控制时间上的

限制[ 2 ]。

1997年第1期

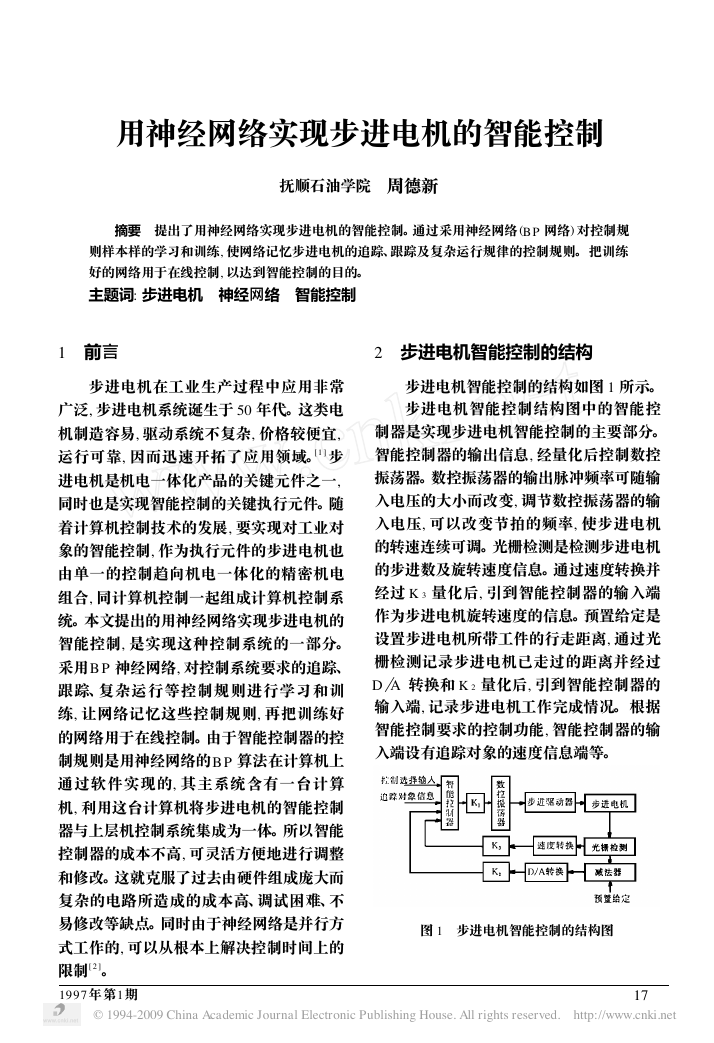

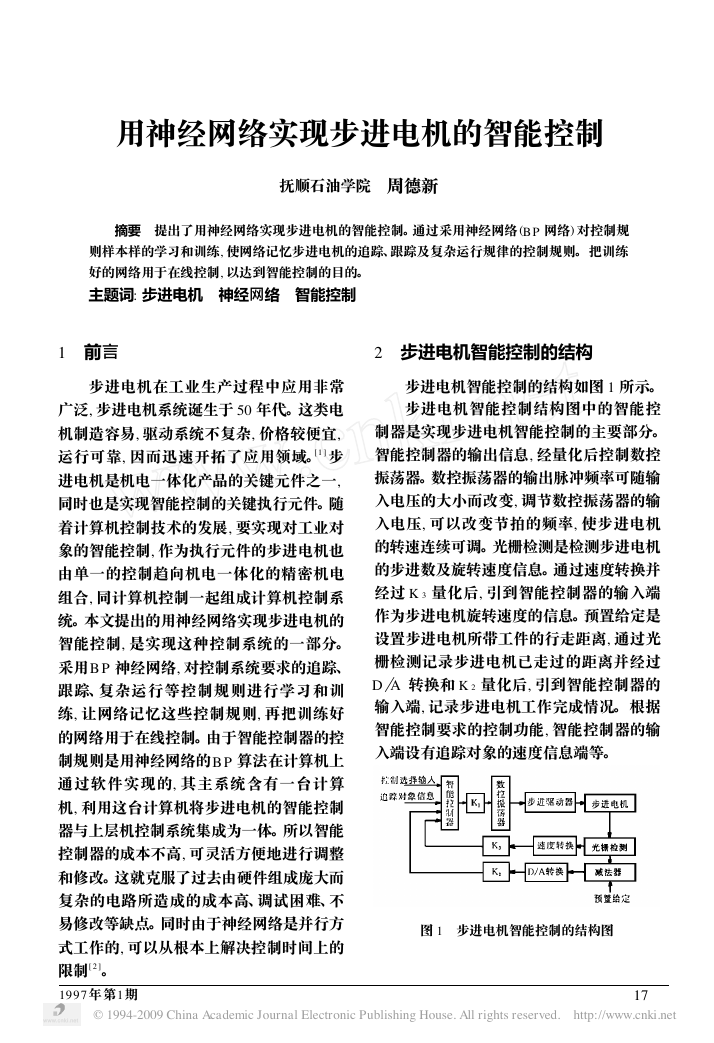

步进电机智能控制的结构如图 1 所示。

步进电机智能控制结构图中的智能控

制器是实现步进电机智能控制的主要部分。

智能控制器的输出信息, 经量化后控制数控

振荡器。数控振荡器的输出脉冲频率可随输

入电压的大小而改变, 调节数控振荡器的输

入电压, 可以改变节拍的频率, 使步进电机

的转速连续可调。光栅检测是检测步进电机

的步进数及旋转速度信息。通过速度转换并

经过 K 3 量化后, 引到智能控制器的输入端

作为步进电机旋转速度的信息。预置给定是

设置步进电机所带工件的行走距离, 通过光

栅检测记录步进电机已走过的距离并经过

A 转换和 K 2 量化后, 引到智能控制器的

D

输入端, 记录步进电机工作完成情况。 根据

智能控制要求的控制功能, 智能控制器的输

入端设有追踪对象的速度信息端等。

图 1 步进电机智能控制的结构图

71

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

�

Α

Α

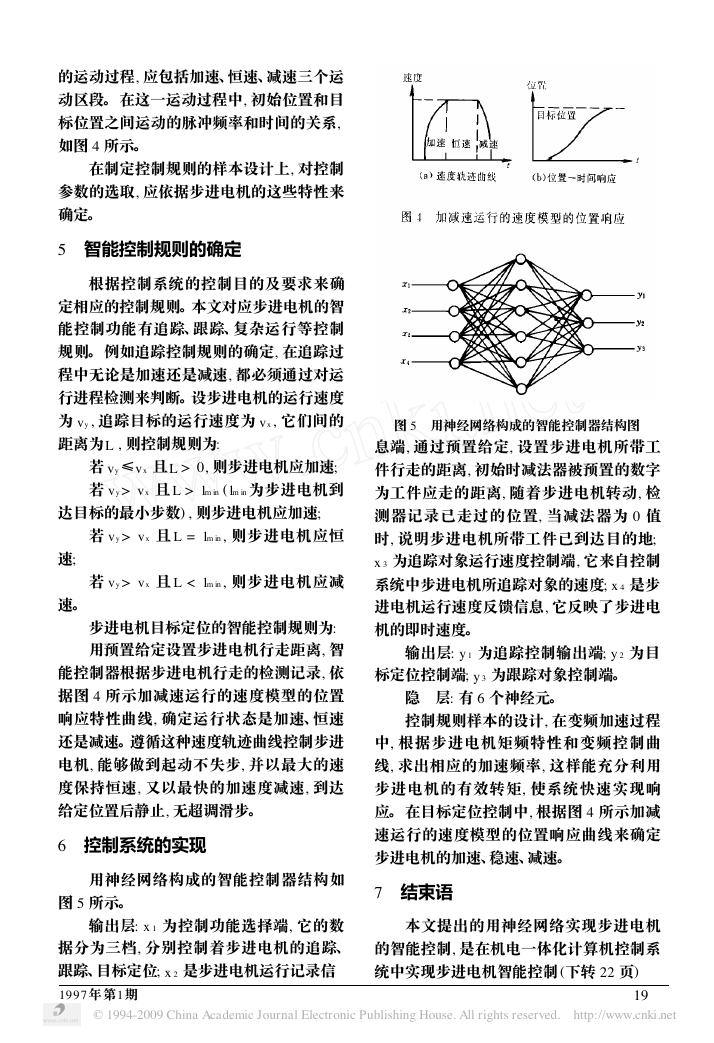

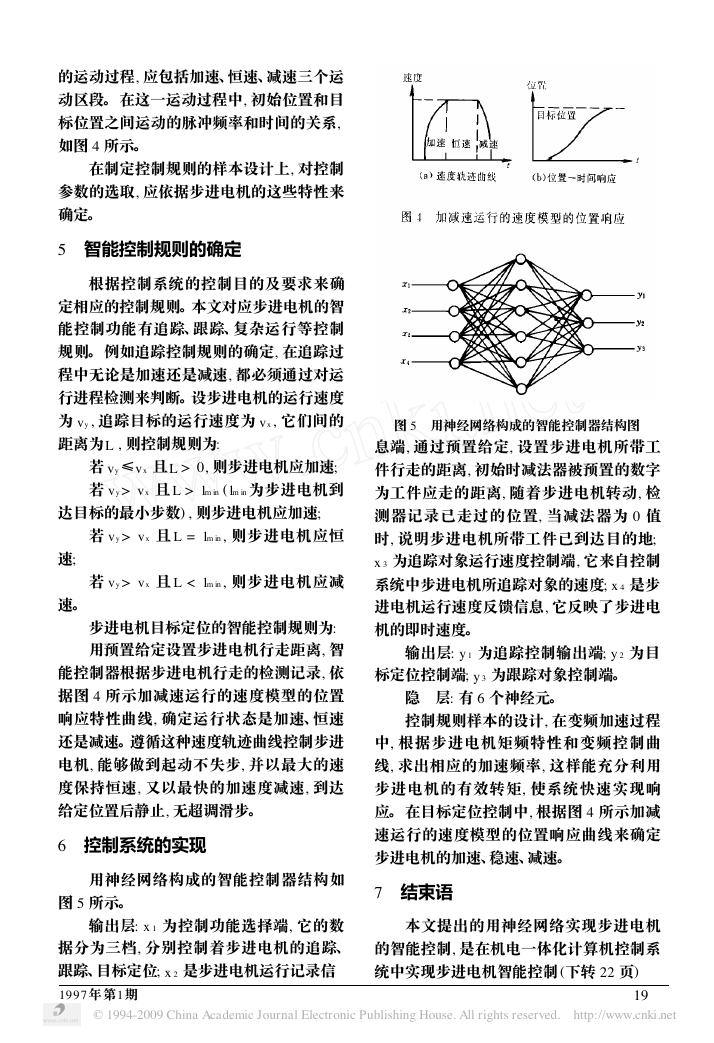

图 3 控制频率序列计算原理图

载能力较低, 对于一个给定的负载力矩M L

来说, 为了保证电机在整个运行过程中不失

步地可靠运行, 必须控制工作频率 f n, 使得

系统的附加惯性力矩与负载力矩之和不超

出步进电机的运行矩频特性, 并且留有一定

M 。符合这种特性的升降曲线

的力矩裕量

是采用变频加速度, 对于变频控制, 采用指

数加速控制规律, 推导出的变频启动的控制

方程为[ 5 ]:

f ( t) = f m ax [ 1- exp (-

T ) ]

+ f 0exp (-

t

t

T )

(1)

式中 T ——机械环节的时间常数

f 0——启动频率

这是计算频率的一种近似方法, 为找出

能提供最大转矩利用率的变频控制方法, 根

据驱动系统动力学方程, 推导的转矩利用率

最大的变频控制, 其控制频率序列计算原理

如图 3 所示。

输出控制频率序列递推公式为:

f n= [ T s

J

M i- nM L )

n

+ b

T s) ] (∑

+ f 0 n= 1, 2, …, N

i = 1

(2)

式中 J ——系统总惯量

b——速度阻尼系数

M L ——负载力矩

——步矩角

从图 3 分析, 只要时间步长 T s 足够小,

按式 (2) 输出控制频率, 步进电机在转矩利

用率上, 可以完全跟踪矩频特性且不失步地

可靠运行。

(2) 步进电机复杂运行规律的控制

步进电机在初始位置和目标位置之间

组合机床与自动化加工技术

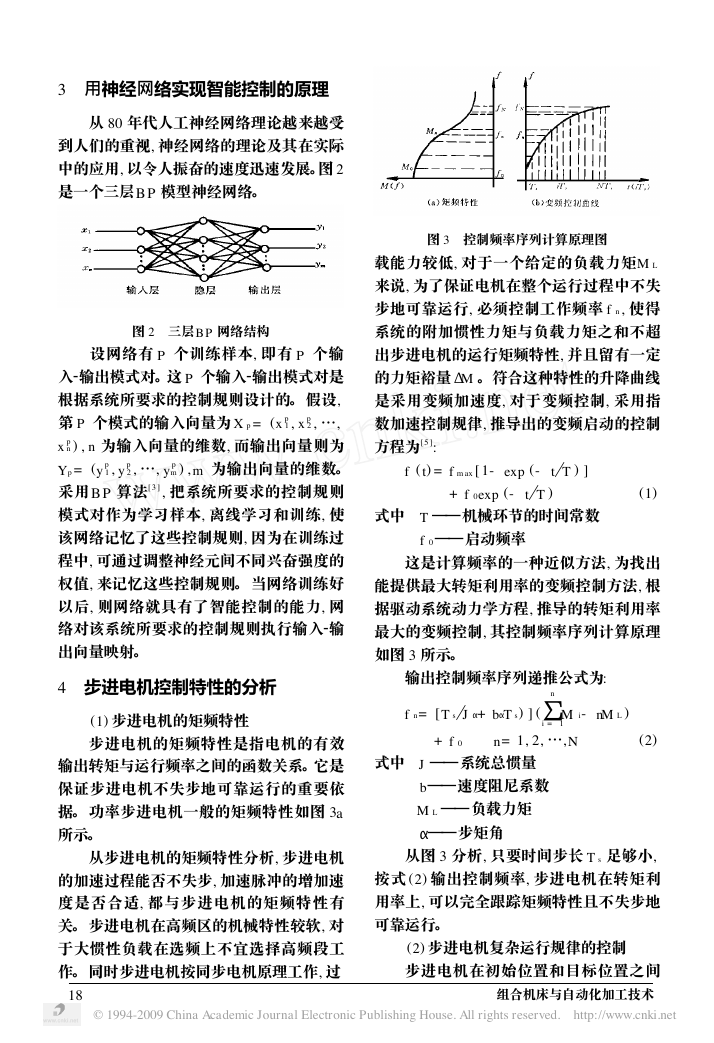

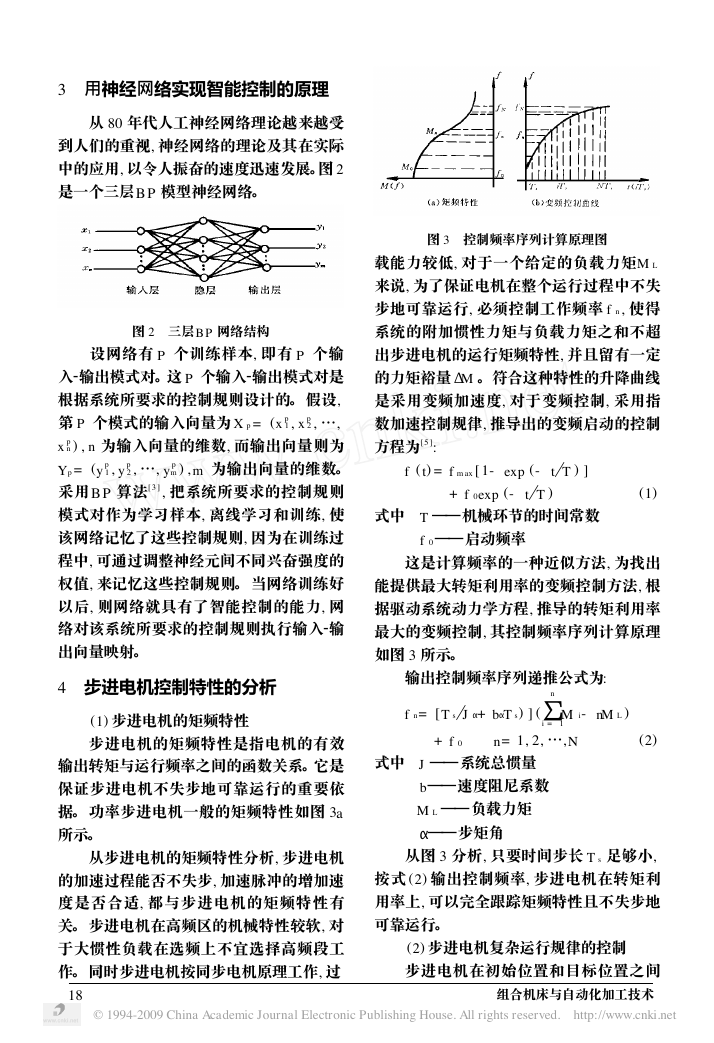

3 用神经网络实现智能控制的原理

从 80 年代人工神经网络理论越来越受

到人们的重视, 神经网络的理论及其在实际

中的应用, 以令人振奋的速度迅速发展。图 2

是一个三层B P 模型神经网络。

图 2 三层B P 网络结构

1 , y p

1, x p

2, …, y p

输出模式对。这 P 个输入

设网络有 P 个训练样本, 即有 P 个输

入

输出模式对是

根据系统所要求的控制规则设计的。 假设,

第 P 个模式的输入向量为 X p = (x p

2 , …,

n ) , n 为输入向量的维数, 而输出向量则为

x p

m ) , m 为输出向量的维数。

Y p = (y p

采用 B P 算法[ 3 ], 把系统所要求的控制规则

模式对作为学习样本, 离线学习和训练, 使

该网络记忆了这些控制规则, 因为在训练过

程中, 可通过调整神经元间不同兴奋强度的

权值, 来记忆这些控制规则。 当网络训练好

以后, 则网络就具有了智能控制的能力, 网

络对该系统所要求的控制规则执行输入

输

出向量映射。

4 步进电机控制特性的分析

(1) 步进电机的矩频特性

步进电机的矩频特性是指电机的有效

输出转矩与运行频率之间的函数关系。它是

保证步进电机不失步地可靠运行的重要依

据。 功率步进电机一般的矩频特性如图 3a

所示。

从步进电机的矩频特性分析, 步进电机

的加速过程能否不失步, 加速脉冲的增加速

度是否合适, 都与步进电机的矩频特性有

关。 步进电机在高频区的机械特性较软, 对

于大惯性负载在选频上不宜选择高频段工

作。 同时步进电机按同步电机原理工作, 过

81

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

�

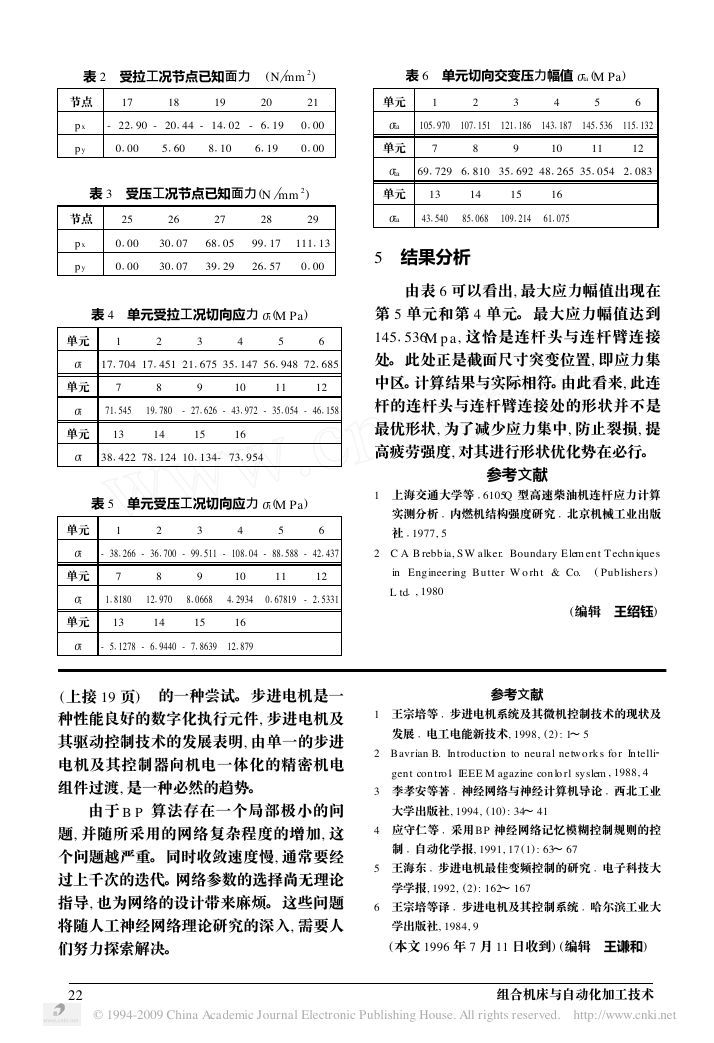

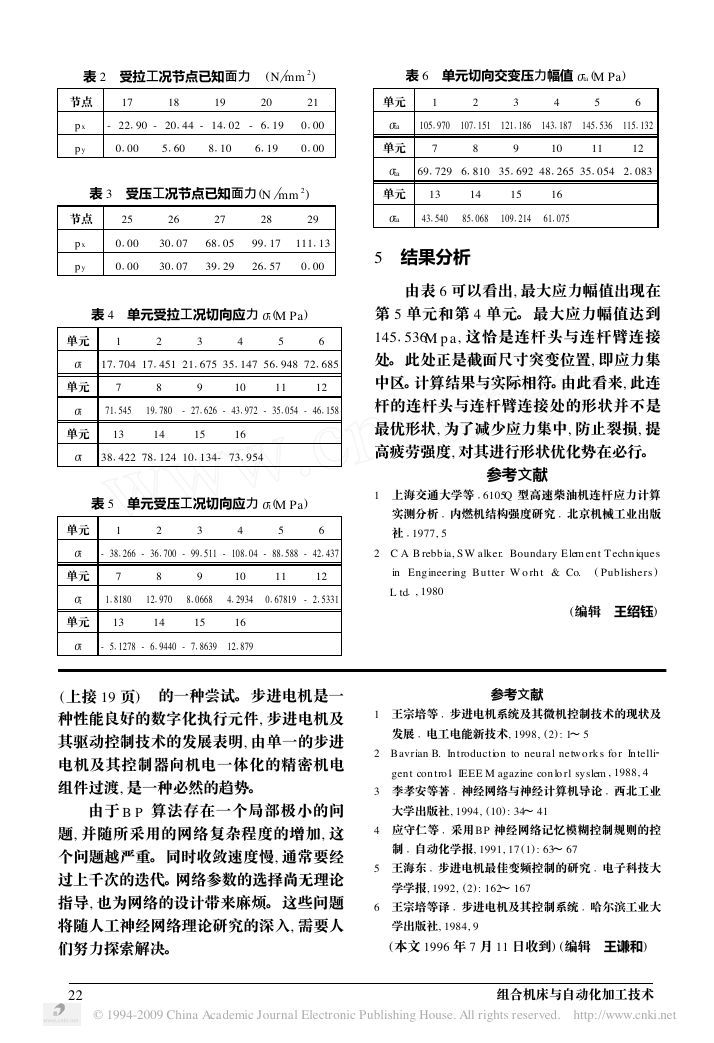

的运动过程, 应包括加速、恒速、减速三个运

动区段。 在这一运动过程中, 初始位置和目

标位置之间运动的脉冲频率和时间的关系,

如图 4 所示。

在制定控制规则的样本设计上, 对控制

参数的选取, 应依据步进电机的这些特性来

确定。

5 智能控制规则的确定

根据控制系统的控制目的及要求来确

定相应的控制规则。本文对应步进电机的智

能控制功能有追踪、跟踪、复杂运行等控制

规则。 例如追踪控制规则的确定, 在追踪过

程中无论是加速还是减速, 都必须通过对运

行进程检测来判断。设步进电机的运行速度

为 v y , 追踪目标的运行速度为 v x , 它们间的

距离为L , 则控制规则为:

若 v y ≤v x 且 L > 0, 则步进电机应加速;

若 v y > v x 且 L > lm in ( lm in 为步进电机到

达目标的最小步数) , 则步进电机应加速;

若 v y > v x 且 L = lm in, 则步进电机应恒

速;

速。

若 v y > v x 且 L < lm in, 则步进电机应减

步进电机目标定位的智能控制规则为:

用预置给定设置步进电机行走距离, 智

能控制器根据步进电机行走的检测记录, 依

据图 4 所示加减速运行的速度模型的位置

响应特性曲线, 确定运行状态是加速、恒速

还是减速。遵循这种速度轨迹曲线控制步进

电机, 能够做到起动不失步, 并以最大的速

度保持恒速, 又以最快的加速度减速, 到达

给定位置后静止, 无超调滑步。

6 控制系统的实现

用神经网络构成的智能控制器结构如

图 5 所示。

输出层: x 1 为控制功能选择端, 它的数

据分为三档, 分别控制着步进电机的追踪、

跟踪、目标定位; x 2 是步进电机运行记录信

1997年第1期

图 5 用神经网络构成的智能控制器结构图

息端, 通过预置给定, 设置步进电机所带工

件行走的距离, 初始时减法器被预置的数字

为工件应走的距离, 随着步进电机转动, 检

测器记录已走过的位置, 当减法器为 0 值

时, 说明步进电机所带工件已到达目的地;

x 3 为追踪对象运行速度控制端, 它来自控制

系统中步进电机所追踪对象的速度; x 4 是步

进电机运行速度反馈信息, 它反映了步进电

机的即时速度。

输出层: y 1 为追踪控制输出端; y 2 为目

标定位控制端; y 3 为跟踪对象控制端。

隐 层: 有 6 个神经元。

控制规则样本的设计, 在变频加速过程

中, 根据步进电机矩频特性和变频控制曲

线, 求出相应的加速频率, 这样能充分利用

步进电机的有效转矩, 使系统快速实现响

应。 在目标定位控制中, 根据图 4 所示加减

速运行的速度模型的位置响应曲线来确定

步进电机的加速、稳速、减速。

7 结束语

本文提出的用神经网络实现步进电机

的智能控制, 是在机电一体化计算机控制系

统中实现步进电机智能控制 (下转 22 页)

91

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

�

1

1

1

1

1

1

1

1

表 2 受拉工况节点已知面力 (N

mm 2)

节点

17

18

19

20

p x

p y

- 22

90 - 20

44 - 14

02 - 6

19

0

00

5

60

8

10

6

19

21

0

0

00

00

表 6 单元切向交变压力幅值

ta (M Pa)

单元

1

ta

105

970

单元

7

2

3

4

107

151

121

186

143

187

8

9

10

5

6

145

536

115

132

11

12

ta

69

729 6

810 35

692 48

265 35

054 2

083

表 3 受压工况节点已知面力 (N

mm 2)

单元 13

14

15

16

节点

p x

p y

25

0

0

00

00

26

27

28

29

ta

43

540

85

068

109

214

61

075

30

07

68

05

99

17

111

13

30

07

39

29

26

57

0

00

5 结果分析

表 4 单元受拉工况切向应力

t (M Pa)

单元

1

2

3

4

5

6

t

17

704 17

451 21

675 35

147 56

948 72

685

单元

7

8

9

10

11

12

t

71

545

19

780

- 27

626 - 43

972 - 35

054 - 46

158

单元 13

14

15

16

i

38

422 78

124 10

134- 73

954

表 5 单元受压工况切向应力

t (M Pa)

单元

1

2

3

4

5

6

由表 6 可以看出, 最大应力幅值出现在

第 5 单元和第 4 单元。 最大应力幅值达到

536M p a, 这恰是连杆头与连杆臂连接

145

处。 此处正是截面尺寸突变位置, 即应力集

中区。计算结果与实际相符。由此看来, 此连

杆的连杆头与连杆臂连接处的形状并不是

最优形状, 为了减少应力集中, 防止裂损, 提

高疲劳强度, 对其进行形状优化势在必行。

参考文献

6105Q 型高速柴油机连杆应力计算

北京机械工业出版

内燃机结构强度研究

1 上海交通大学等

实测分析

社

1977, 5

t

- 38

266 - 36

700 - 99

511 - 108

04 - 88

588 - 42

437

单元

7

8

9

10

11

12

2 C A B rebb ia, S W alker. Boundary E lem en t T echn iques

( Pub lishers )

in Engineering Bu tter W o rh t & Co.

t

1

8180

12

970

8

0668

4

2934

0

67819 - 2

5331

L td. , 1980

单元 13

14

15

16

t

- 5

1278 - 6

9440 - 7

8639

12

879

(编辑 王绍钰)

(上接 19 页) 的一种尝试。 步进电机是一

种性能良好的数字化执行元件, 步进电机及

其驱动控制技术的发展表明, 由单一的步进

电机及其控制器向机电一体化的精密机电

组件过渡, 是一种必然的趋势。

由于 B P 算法存在一个局部极小的问

题, 并随所采用的网络复杂程度的增加, 这

个问题越严重。 同时收敛速度慢, 通常要经

过上千次的迭代。网络参数的选择尚无理论

指导, 也为网络的设计带来麻烦。 这些问题

将随人工神经网络理论研究的深入, 需要人

们努力探索解决。

参考文献

1 王宗培等

步进电机系统及其微机控制技术的现状及

发展

电工电能新技术, 1998, (2) : 1~ 5

2 Bavrian B. In troduction to neu ral netwo rk s fo r In telli

gen t con tro l. IEEE M agazine con lo rl syslem , 1988, 4

3 李孝安等著

神经网络与神经计算机导论

西北工业

大学出版社, 1994, (10) : 34~ 41

4 应守仁等

采用BP 神经网络记忆模糊控制规则的控

制

自动化学报, 1991, 17 (1) : 63~ 67

5 王海东

步进电机最佳变频控制的研究

电子科技大

学学报, 1992, (2) : 162~ 167

6 王宗培等译

步进电机及其控制系统

哈尔滨工业大

学出版社, 1984, 9

(本文 1996 年 7 月 11 日收到) (编辑 王谦和)

22

组合机床与自动化加工技术

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc