中国科技论文在线

http://www.paper.edu.cn

双金属复合板矫直应力中性层偏移的影响

(太原科技大学重型机械教育部工程研究中心,太原 030024)

李 曜,桂海莲

摘要:为提高双金属复合板在矫直过程中矫直力的精度,从弹塑性力学角度,对双金属复合

板矫直过程中金属的三维弹塑性变形进行分析,推导出应力中性层偏移量的计算公式,当已

知材料的屈服极限,并测得上、下弹性区范围时,由该计算公式可求得应力中性层偏移量。

结合十一辊矫直机,利用 ANSYS 软件对双金属复合板矫直单元在不同载荷下的应力进行模

拟,得出应力中性层偏移量的数值模拟曲线,并讨论了中性层偏移量与载荷之间的关系。通

过对比理论公式与有限元模拟结果,表明理论公式可以更加精确地反应双金属复合板受载时

中性层偏移的情况。

关键词:复合板;矫直;有限元模拟;中性层偏移

中图分类号:TH333.23 文献标志码:A

The influence of bimetals composite plate for straightening

stress neutral layer offset

(Heavy Mechanical Engineering Research Center of Ministry of Education, Taiyuan University of

LI Yao, GUI Hailian

Science and Technology, Taiyuan 030024, China)

Abstract: In order to improve the accuracy of straightening force in the straightening process of

bimetals composite plate, the three-dimensional elastic-plastic deformation of bimetals composite plate

is discussed in straightening process using the theory of elastic-plastic mechanics. The formula of stress

neutral layer offset is obtained by theoretical analysis. From the calculation formula, it shows that the

neutral layer offset can be obtained when the material yield limit, the upper and lower elastic region are

known. According to the 11 rollers straightening machine, the formula of stress neutral layer offset is

obtained by simulating the stress of different loads using ANSYS. The relationships between the

neutral layer offset and the load are discussed. Finally, by comparing the theoretical formula and the

finite element simulation, it shows that the theoretical formula can react the bimetals composite plate

with the neutral layer offset in the load more accurately.

Keywords: bimetals composite plate; straightening; finite element simulation; neutral layer offset

随着国民经济的发展,双金属复合板已经广泛应用于汽车船舶、机械电子、石油化工、

航空航天、国防军工以及家电日用品等领域[1-2]。这种新型复合材料具有优异的综合性能,

成为国家节能绿色可持续发展新型钢铁材料的转型重点。

双金属复合板在制备、运输、储存过程中,由于各种因素的影响,可能会发生温度变化

或者残余内应力变化,从而导致板型缺陷[3]。为了消除板型缺陷,矫直已经成为双金属复合

板生产中的必要环节。

目前,国内外学者对双金属复合板进行了大量的研究。周存龙等[4]研究了热轧工艺制度

和 Q235A 普碳钢/304 不锈钢复合板结合界面厚度的关系,结果表明大于 30%以上的大压下

率试样剪切强度复合国际要求,大压下率轧制试样结合界面间元素扩散程度增大,界面厚度

增加,复合板的结合强度也增强;王海澜[3]根据双金属弯曲变形,提出分层算法并构造出基

于分层算法的双金属复合板辊式矫直模型;田德旺[5]采用 Avitzur 上限法,建立了双金属冷

轧复合的塑性变形模型,建立了分析速度场、轧制力、轧制功耗及厚比分配等相关求解公式;

张贵锋等[6]研究了搅拌摩擦钎焊制备双金属复合板技术;何小松等[7]以 304L 不锈钢复合板

基金项目:山西省高等学校优秀青年学术带头人支持计划资助项目(OIT, 20131086);国家自然科学基金资助

项目(51104104);国家重点基础研究发展计划(973 计划)资助项目(2012CB722801);山西省基础研究计划资助

项目(2012021019-3);高等学校博士学科点专项科研基金资助项目(20111415110001)

第一作者:李曜(1990—),男,硕士研究生,主要研究方向为复合板矫直过程中性层变化

通信作者:桂海莲,副教授,主要研究方向为平行辊矫直机理,guihailian@qq.com

-1-

�

中国科技论文在线

http://www.paper.edu.cn

为研究对象,对比分析不同热处理工艺条件下复合板晶间腐蚀性能变化,结果表明,复合板

在 580~620 ℃保温时间越长,加热循环周期越长,复合板晶间腐蚀性能越差;Kim, Hob Yung

等[8]研究了 3 层 Cu-Ni-Zn/Cu-Cr/Cu-Ni-Zn 复合板在 823 K 的轧制情况及其性能,结果表明,

在轧制过程中 Cu-Ni-Zn/Cu-Cr 复合面没有出现金属间化合物,热轧复合板塑性强度提高了

13%,达到了 420MPa; Ellul 等[9]提出了一种用于纤维增强复合板受平面弯曲的渐进破坏分

析,研究了复合板弯曲的不同渐进破坏力学算法,表明边界条件对计算有着显著的倾向,最

终预测出故障载荷。国内外学者的研究主要集中在双金属复合板制备过程中的各参数对于应

力应变分布产生的影响,以及复合板变形过程中的应力应变,没有对复合板的中性层偏移做

出量化的计算与研究。

本文主要研究双金属复合板在矫直过程中应力中性层偏移的变化规律,通过对中性层偏

移的理论研究和数值模拟,得出中性层偏移的理论公式和拟合公式,并进行比较,最后在矫

直模型的建立中考虑该因素,并最终提高矫直力精度。

1 应力中性层偏移的理论分析

1.1 基本假设

1)复合板在发生塑性弯曲后,其横截面仍为平面;2)复合板塑性变形前、后的体积不变;

3)板宽方向上的变形可忽略不计[10]。

1.2 应力中性层偏移理论计算

复合板在受载荷作用情况下,在载荷作用处首先发生弹性弯曲,以应力中性层为分界,

一侧纤维拉伸变长,另一侧纤维受压变短[11]。当载荷增大到一定程度时,屈服极限小的材

料表面首先发生塑性变形,随着载荷的增大,复合板上、下两侧均会发生塑性变形并逐渐向

中性层扩展,直至整个断面都发生塑性变形。

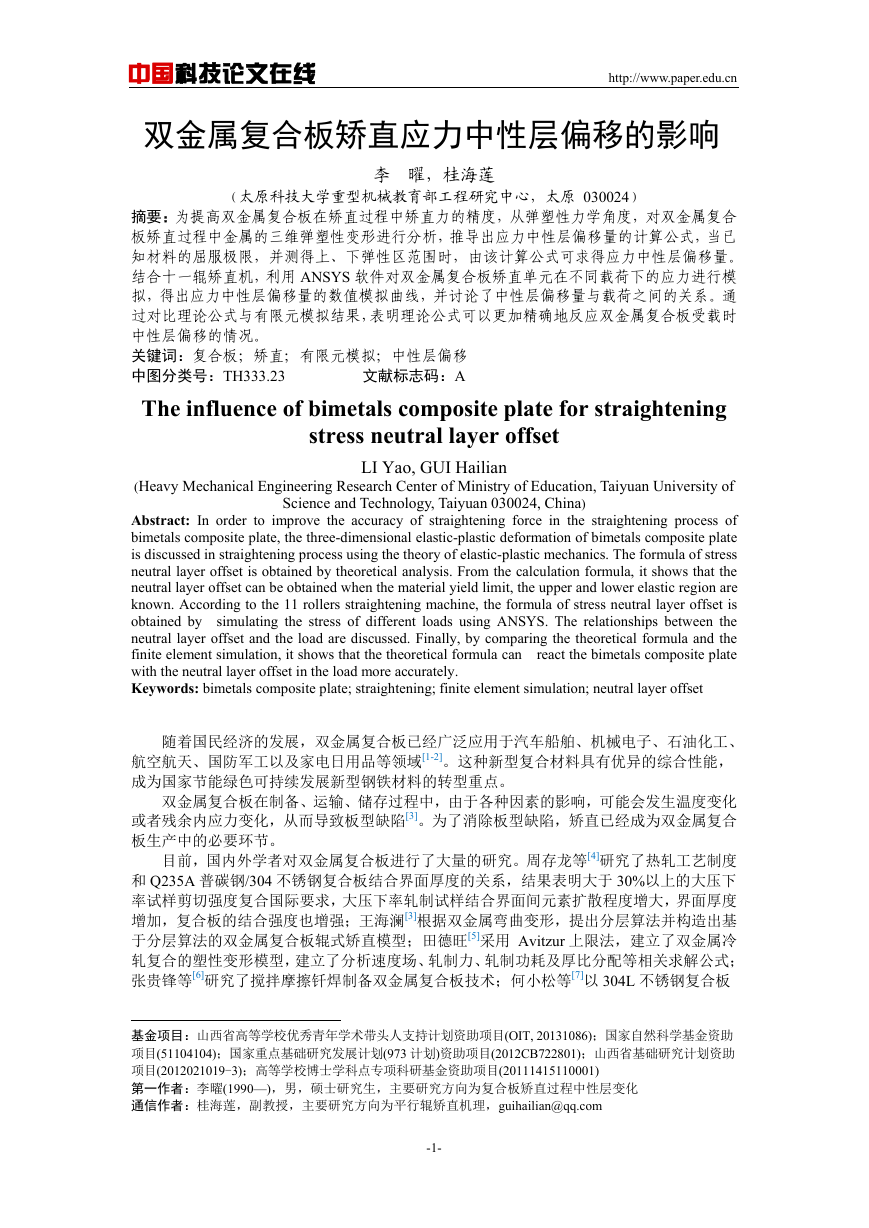

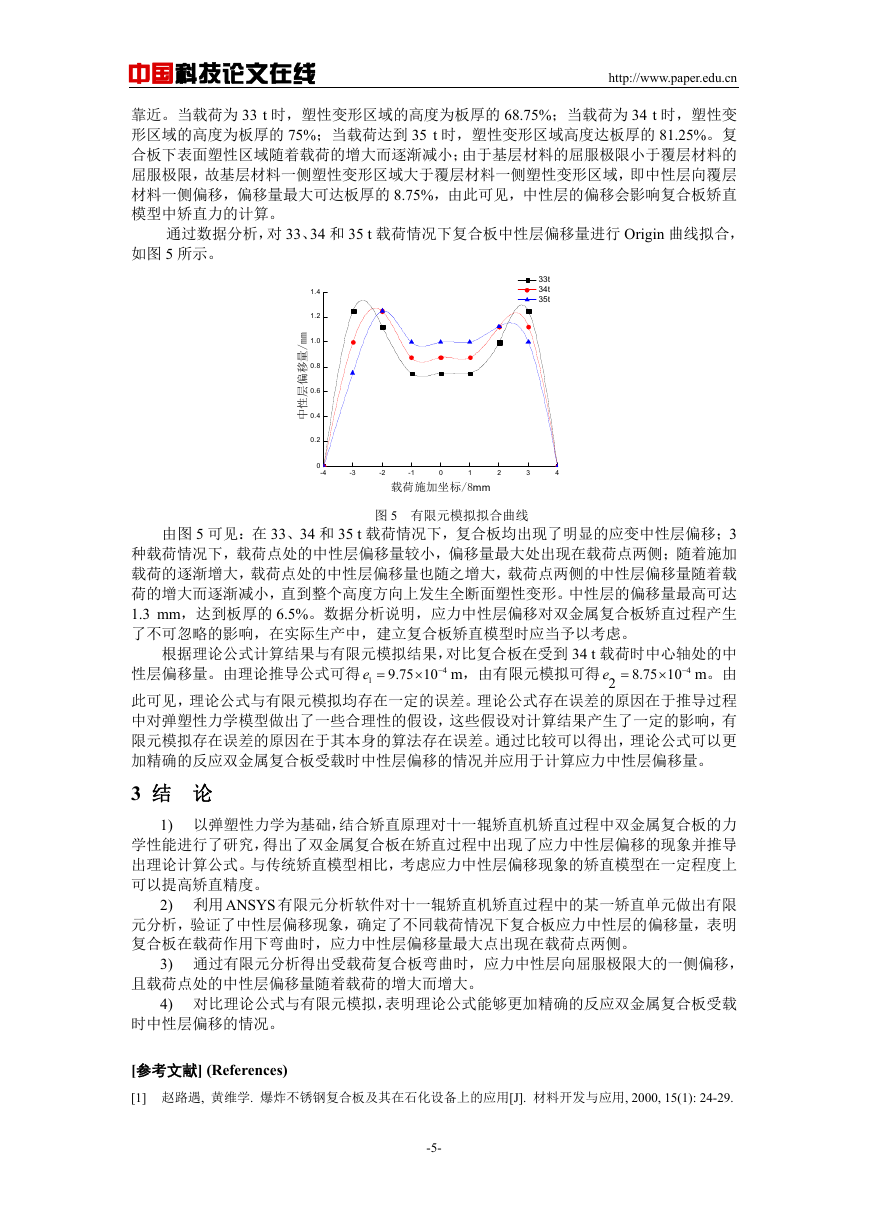

复合板受力示意图如图1所示。复合板上表面受到 x 向分布的均布线载荷 P ,一侧施加

y 向和 z 向约束,另一侧施加 z 向约束。复合板长度为 l ,宽度为 b ,高度为2h,覆层材料高

度为 h1,基层材料高度为 h2,覆层材料高度与基层材料高度比为1︰3。

图1 复合板受力示意图

性变形,塑性应变区应力为

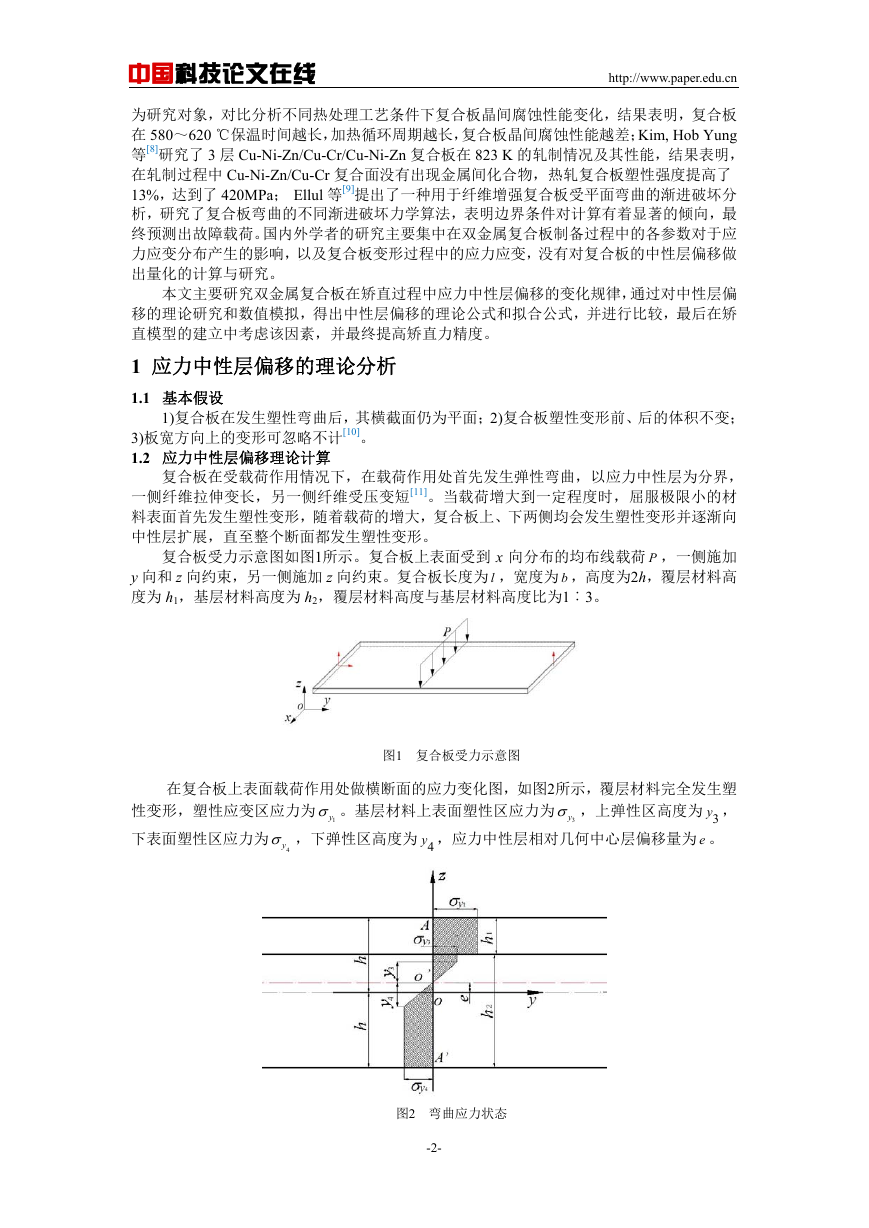

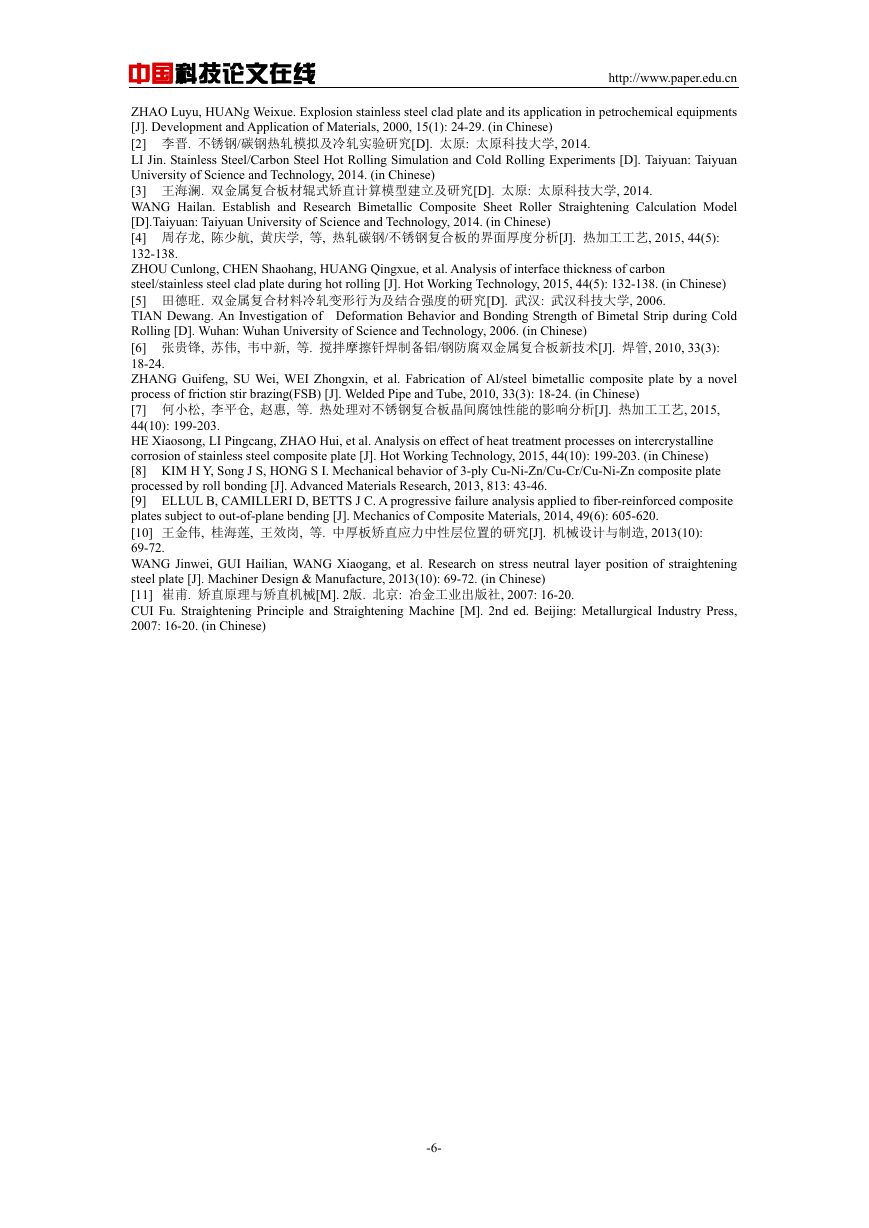

在复合板上表面载荷作用处做横断面的应力变化图,如图2所示,覆层材料完全发生塑

3y ,上弹性区高度为 3y ,

4y ,下弹性区高度为 4y ,应力中性层相对几何中心层偏移量为 e 。

1y 。基层材料上表面塑性区应力为

下表面塑性区应力为

图2 弯曲应力状态

-2-

�

中国科技论文在线

http://www.paper.edu.cn

Mises 塑性屈服条件由主应力可写为

2

3

2

2

2

1

1

3

2

2

s2

2

。

6k

(1)

式中:1、2,、3均为主应力;s 为材料屈服应力;k 为材料的剪切屈服强度。

对平面问题(取 1

),由增量理论可得

3

1

(2)

2

3

。

s

2

3

其中为剪切应力,故点 A 处主应力为

由图2可知:覆层材料上表面 A 点处的应力状态为

1

2

0

, 2

1

基层材料下表面 'A 点处的应力状态为

,

y

1

z

y

y

z

y

,

y

1

,

0

(

3

1

)

, 3

0 ,求得

,

0

yz

xy

zx

2

3

y

1

s

1

;

zx

xy

yz

,故点 'A 处主应力

0

1

2

2

3

1

3

,

,求得

0

y

4

s

。由于在中间弹性区的应力为线性变化,

2

为

设

,

1

y

4

y

y

y

3

y

4

n

y

,则有 3

ny ,

4

3

4

n

y

3

2

4

y

s

。

2

4

,

2

3

n

3

假设理想弹塑性复合板在受载弯曲时,其应力中性层偏移量为 e ,在中心轴 'AA 处,由

0

可得

F z

y

1

h

1

y

3

h h e y

3

1

h e y

4

y

4

1

2

y

4

y

4

1

2

y

3

y

3

。

(3)

将

y

1

2

3

s

1

,

y

4

2

3

s

2

y

, 3

ny ,

4

层偏移量为

n

y

3

y

4

2

n

3

s

2

代入式(3)求解,可得中性

n

1

n

1

以上中性层偏移计算公式中均采用国际单位。

由式(4)可知,在已知材料屈服极限并测得上、下弹性区范围时,可求得中性层偏移量。

1

s

1

n

1

s

。 (4)

n

n

1

n

1

2

h

1

h

e

y

4

2

在建立矫直模型时,可根据中性层偏移量计算弯矩及矫直力,进而提高矫直精度。

2 应力中性层偏移的有限元模拟

2.1 模型基本参数

对室温下双金属复合板在受载荷作用下是否存在中性层偏移现象进行有限元模拟。选

择双金属复合板基层材料为普碳钢 Q235,覆层材料为不锈钢1Cr18Ni9Ti,不锈钢层与普碳

钢层高度比为1︰3。复合板尺寸为: l =1 m, b =0.6 m, h =0.02 m。其中: 0.005

m,

2h

0.015

试验所用的复合板材料的基本参数见表1。

m。

1h

材料名称

1Cr18Ni9Ti

Q235

表1 复合板材料基本参数

s/MPa

E/ GPa

300

240

202

215

/ (kgm3)

7.9×103

7.8×103

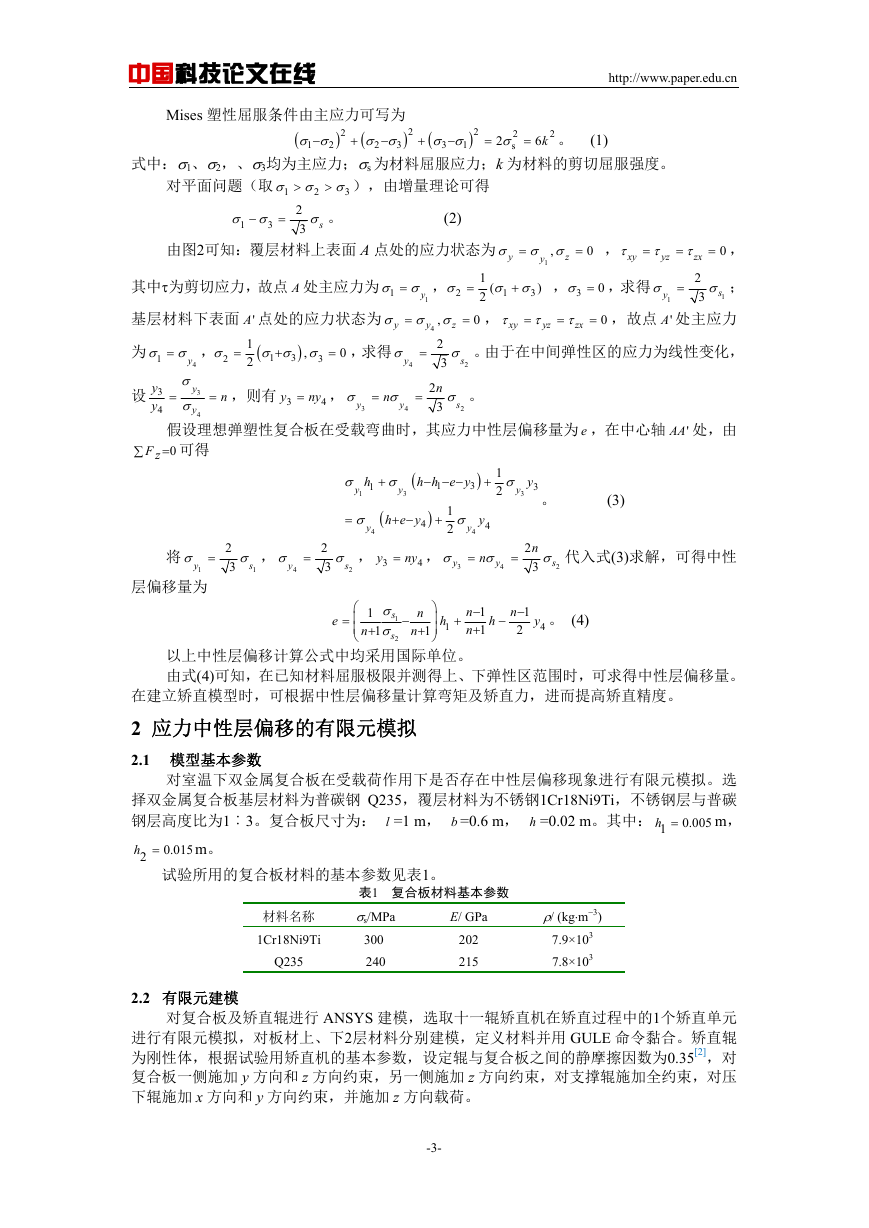

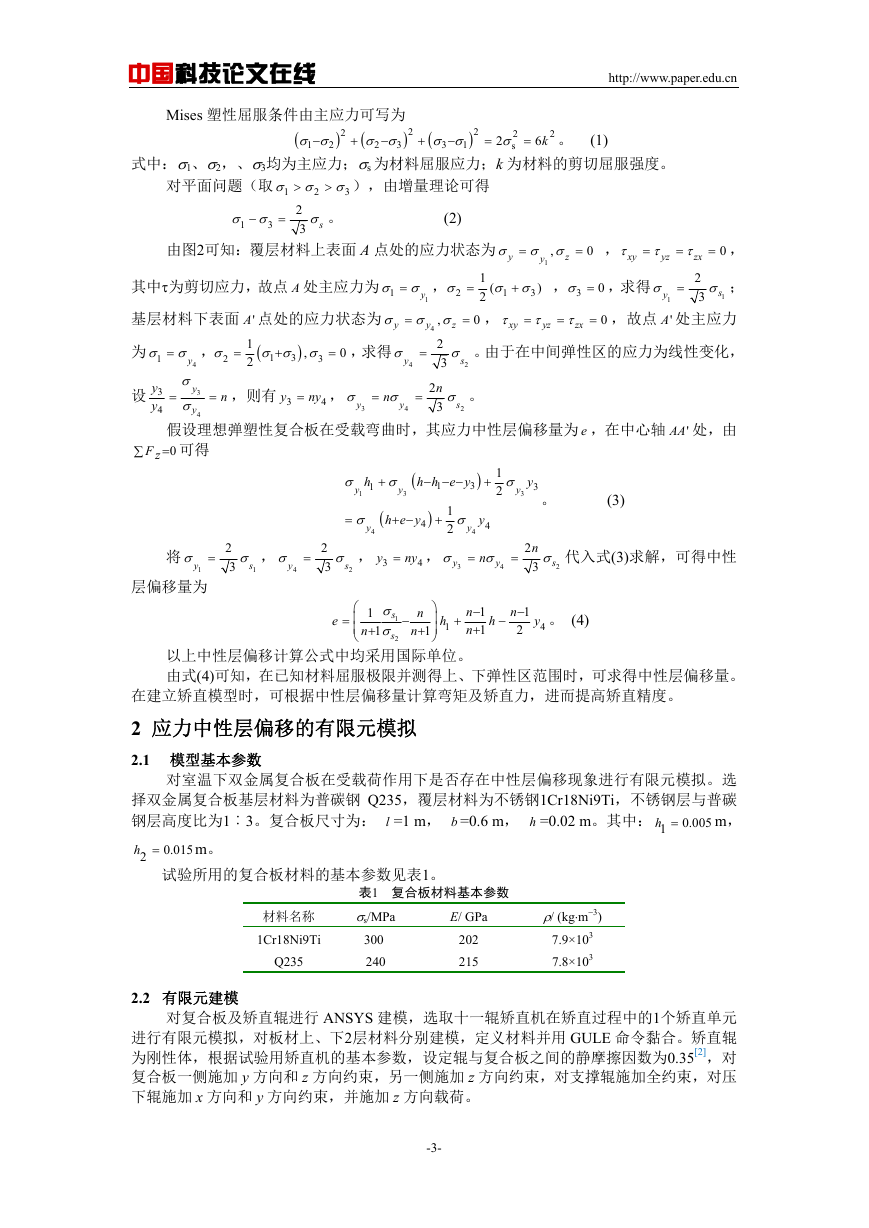

2.2 有限元建模

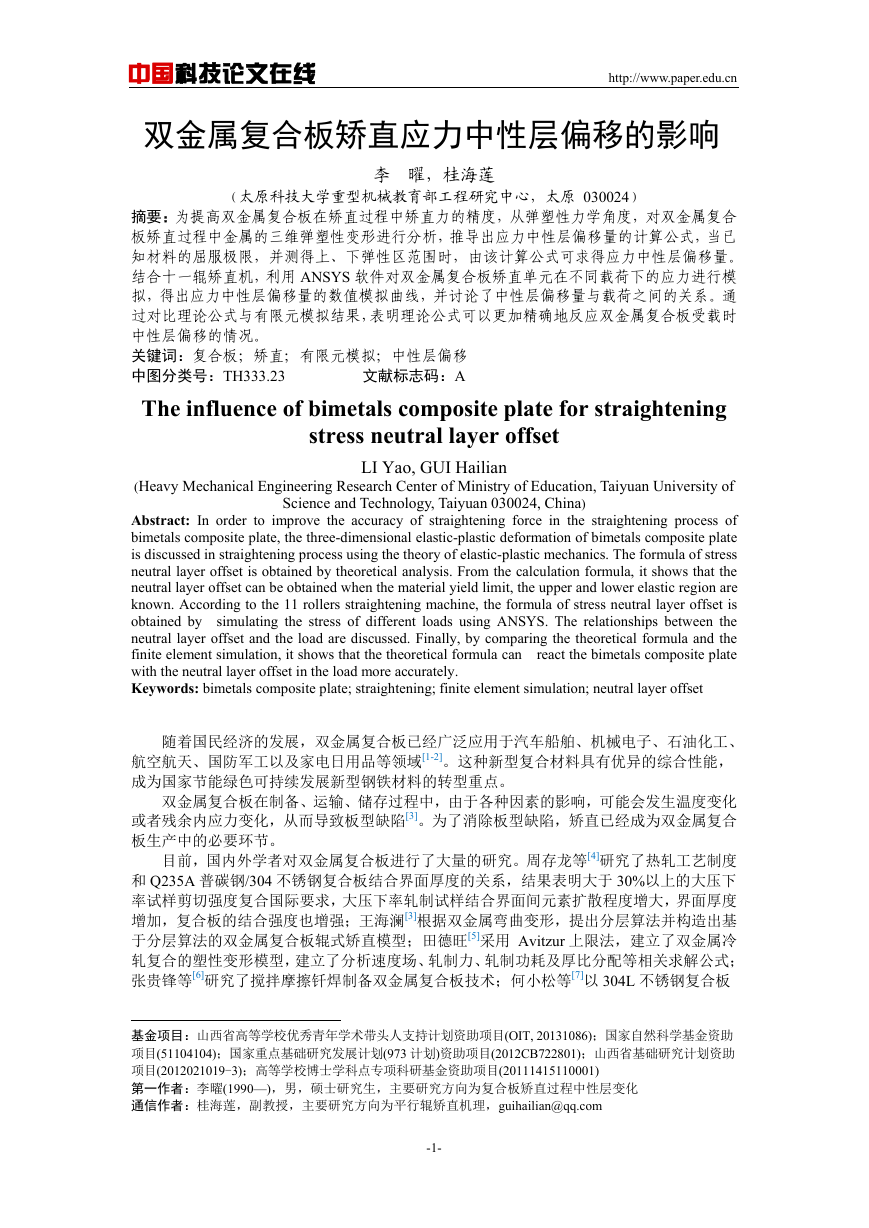

对复合板及矫直辊进行 ANSYS 建模,选取十一辊矫直机在矫直过程中的1个矫直单元

进行有限元模拟,对板材上、下2层材料分别建模,定义材料并用 GULE 命令黏合。矫直辊

为刚性体,根据试验用矫直机的基本参数,设定辊与复合板之间的静摩擦因数为0.35[2],对

复合板一侧施加 y 方向和 z 方向约束,另一侧施加 z 方向约束,对支撑辊施加全约束,对压

下辊施加 x 方向和 y 方向约束,并施加 z 方向载荷。

-3-

�

中国科技论文在线

矫直单元的有限元模型如图3所示。

http://www.paper.edu.cn

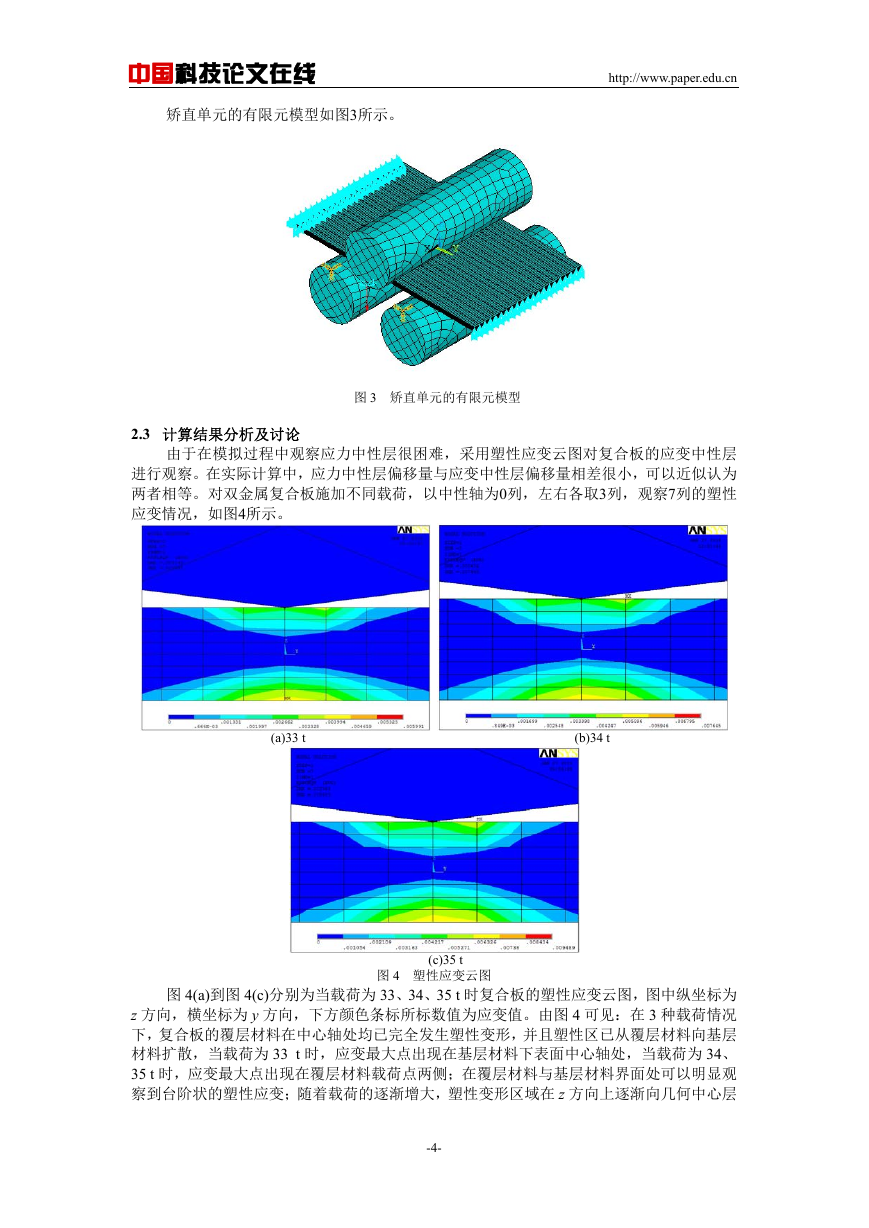

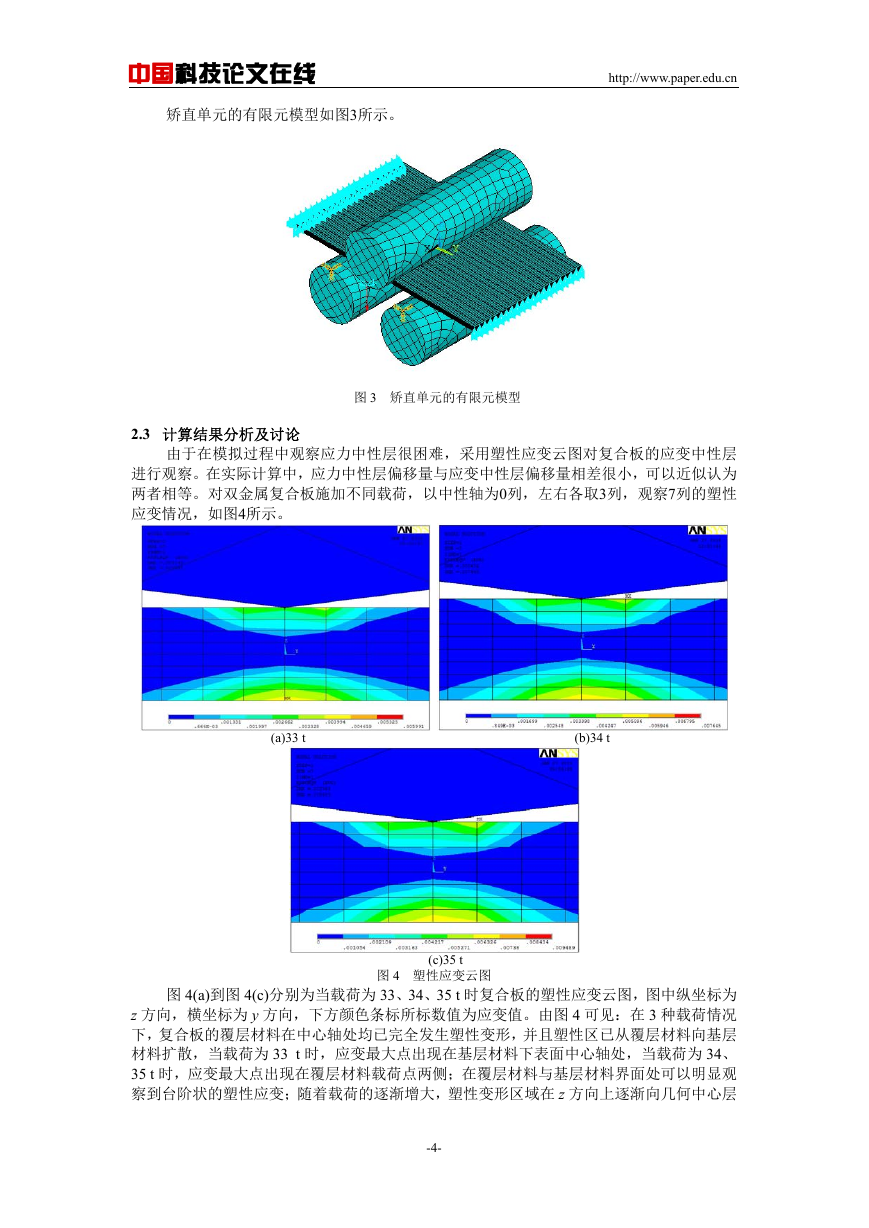

2.3 计算结果分析及讨论

图 3 矫直单元的有限元模型

由于在模拟过程中观察应力中性层很困难,采用塑性应变云图对复合板的应变中性层

进行观察。在实际计算中,应力中性层偏移量与应变中性层偏移量相差很小,可以近似认为

两者相等。对双金属复合板施加不同载荷,以中性轴为0列,左右各取3列,观察7列的塑性

应变情况,如图4所示。

(a)33 t (b)34 t

(c)35 t

图 4 塑性应变云图

图 4(a)到图 4(c)分别为当载荷为 33、34、35 t 时复合板的塑性应变云图,图中纵坐标为

z 方向,横坐标为 y 方向,下方颜色条标所标数值为应变值。由图 4 可见:在 3 种载荷情况

下,复合板的覆层材料在中心轴处均已完全发生塑性变形,并且塑性区已从覆层材料向基层

材料扩散,当载荷为 33 t 时,应变最大点出现在基层材料下表面中心轴处,当载荷为 34、

35 t 时,应变最大点出现在覆层材料载荷点两侧;在覆层材料与基层材料界面处可以明显观

察到台阶状的塑性应变;随着载荷的逐渐增大,塑性变形区域在 z 方向上逐渐向几何中心层

-4-

�

中国科技论文在线

http://www.paper.edu.cn

靠近。当载荷为 33 t 时,塑性变形区域的高度为板厚的 68.75%;当载荷为 34 t 时,塑性变

形区域的高度为板厚的 75%;当载荷达到 35 t 时,塑性变形区域高度达板厚的 81.25%。复

合板下表面塑性区域随着载荷的增大而逐渐减小;由于基层材料的屈服极限小于覆层材料的

屈服极限,故基层材料一侧塑性变形区域大于覆层材料一侧塑性变形区域,即中性层向覆层

材料一侧偏移,偏移量最大可达板厚的 8.75%,由此可见,中性层的偏移会影响复合板矫直

模型中矫直力的计算。

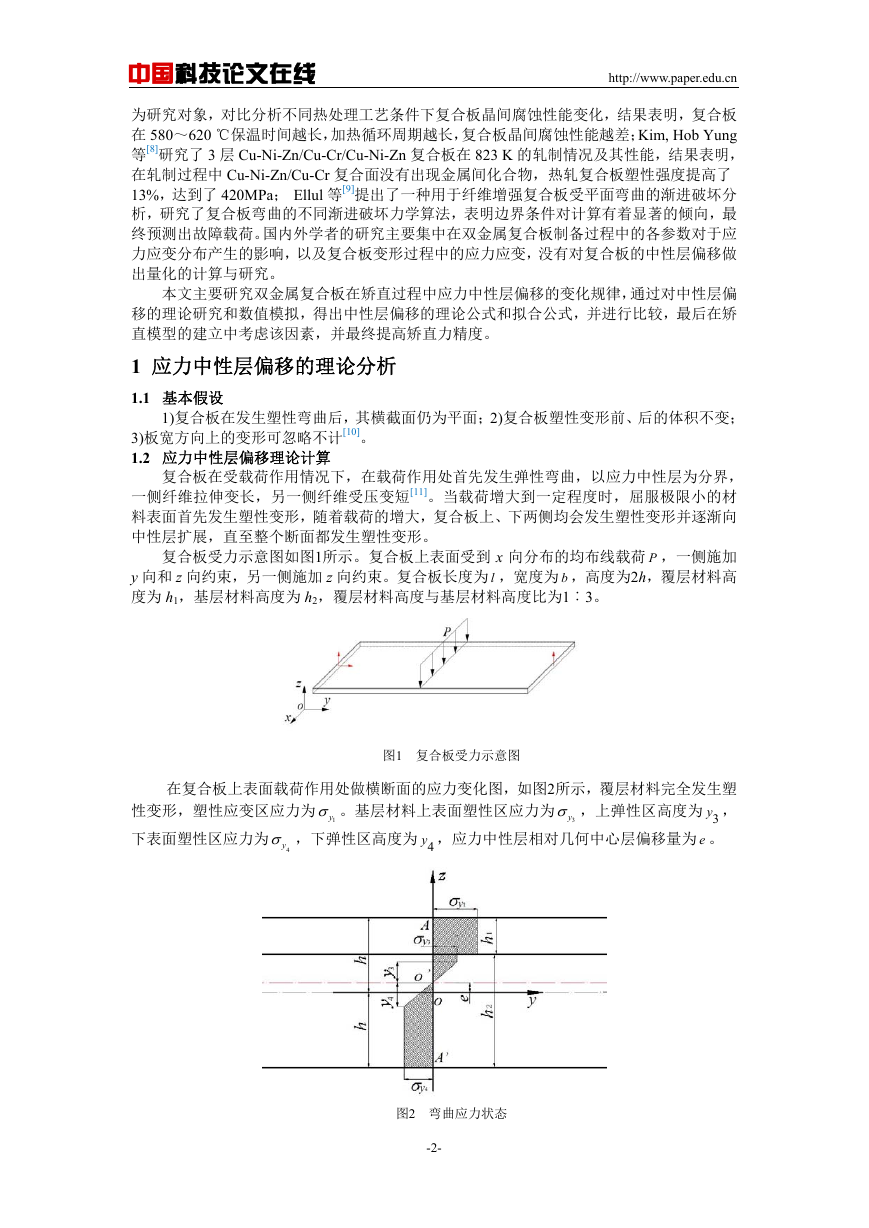

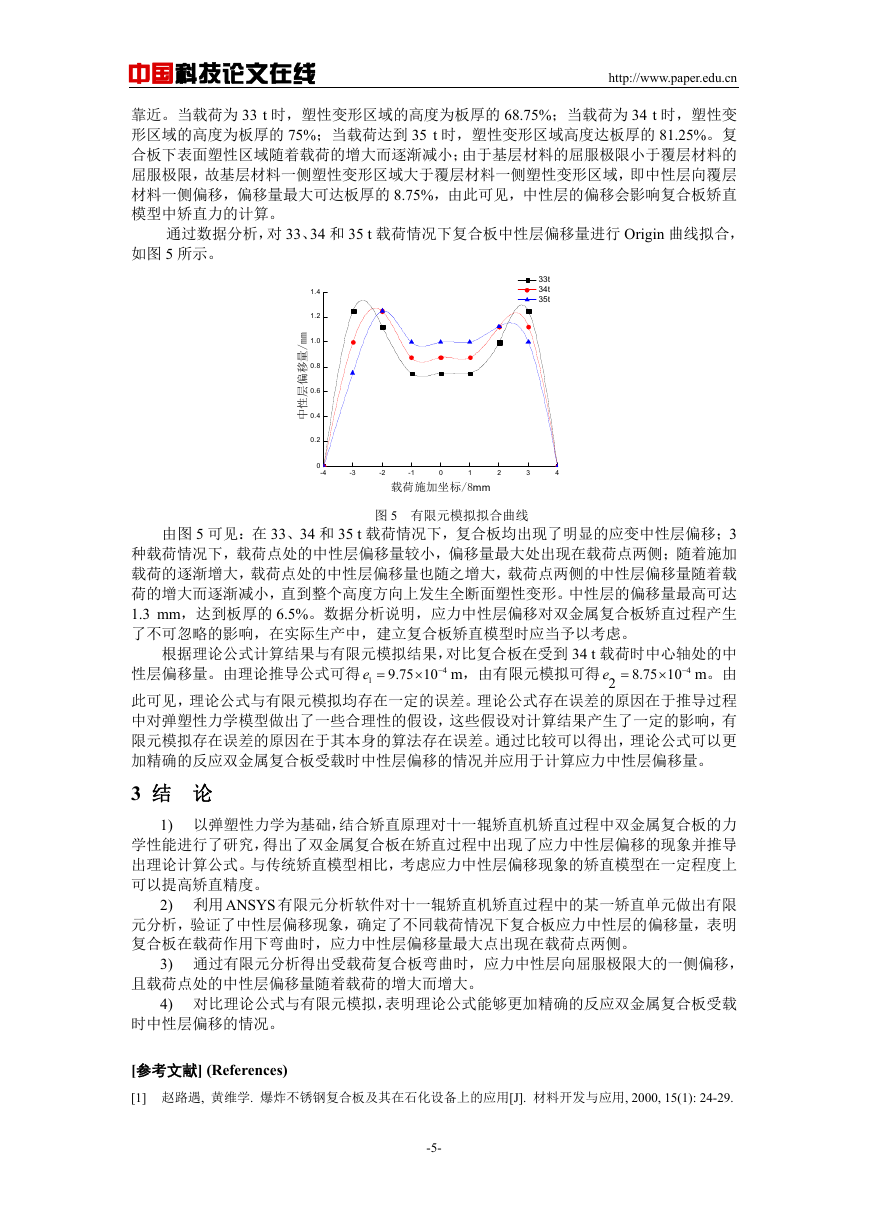

通过数据分析,对 33、34 和 35 t 载荷情况下复合板中性层偏移量进行 Origin 曲线拟合,

如图 5 所示。

1.4

1.2

1.0

0.8

0.6

0.4

0.2

m

m

/

量

移

偏

层

性

中

0

-4

33t

34t

35t

-3

-2

-1

0

1

2

3

4

载荷施加坐标/8mm

图 5 有限元模拟拟合曲线

2e

由图 5 可见:在 33、34 和 35 t 载荷情况下,复合板均出现了明显的应变中性层偏移;3

种载荷情况下,载荷点处的中性层偏移量较小,偏移量最大处出现在载荷点两侧;随着施加

载荷的逐渐增大,载荷点处的中性层偏移量也随之增大,载荷点两侧的中性层偏移量随着载

荷的增大而逐渐减小,直到整个高度方向上发生全断面塑性变形。中性层的偏移量最高可达

1.3 mm,达到板厚的 6.5%。数据分析说明,应力中性层偏移对双金属复合板矫直过程产生

了不可忽略的影响,在实际生产中,建立复合板矫直模型时应当予以考虑。

根据理论公式计算结果与有限元模拟结果,对比复合板在受到 34 t 载荷时中心轴处的中

m。由

m,由有限元模拟可得

性层偏移量。由理论推导公式可得

8.75 10

e

1

9.75 10

4

4

此可见,理论公式与有限元模拟均存在一定的误差。理论公式存在误差的原因在于推导过程

中对弹塑性力学模型做出了一些合理性的假设,这些假设对计算结果产生了一定的影响,有

限元模拟存在误差的原因在于其本身的算法存在误差。通过比较可以得出,理论公式可以更

加精确的反应双金属复合板受载时中性层偏移的情况并应用于计算应力中性层偏移量。

3 结 论

1) 以弹塑性力学为基础,结合矫直原理对十一辊矫直机矫直过程中双金属复合板的力

学性能进行了研究,得出了双金属复合板在矫直过程中出现了应力中性层偏移的现象并推导

出理论计算公式。与传统矫直模型相比,考虑应力中性层偏移现象的矫直模型在一定程度上

可以提高矫直精度。

2) 利用ANSYS 有限元分析软件对十一辊矫直机矫直过程中的某一矫直单元做出有限

元分析,验证了中性层偏移现象,确定了不同载荷情况下复合板应力中性层的偏移量,表明

复合板在载荷作用下弯曲时,应力中性层偏移量最大点出现在载荷点两侧。

3) 通过有限元分析得出受载荷复合板弯曲时,应力中性层向屈服极限大的一侧偏移,

且载荷点处的中性层偏移量随着载荷的增大而增大。

4) 对比理论公式与有限元模拟,表明理论公式能够更加精确的反应双金属复合板受载

时中性层偏移的情况。

[参考文献] (References)

[1] 赵路遇, 黄维学. 爆炸不锈钢复合板及其在石化设备上的应用[J]. 材料开发与应用, 2000, 15(1): 24-29.

-5-

�

中国科技论文在线

http://www.paper.edu.cn

ZHAO Luyu, HUANg Weixue. Explosion stainless steel clad plate and its application in petrochemical equipments

[J]. Development and Application of Materials, 2000, 15(1): 24-29. (in Chinese)

[2] 李晋. 不锈钢/碳钢热轧模拟及冷轧实验研究[D]. 太原: 太原科技大学, 2014.

LI Jin. Stainless Steel/Carbon Steel Hot Rolling Simulation and Cold Rolling Experiments [D]. Taiyuan: Taiyuan

University of Science and Technology, 2014. (in Chinese)

[3] 王海澜. 双金属复合板材辊式矫直计算模型建立及研究[D]. 太原: 太原科技大学, 2014.

WANG Hailan. Establish and Research Bimetallic Composite Sheet Roller Straightening Calculation Model

[D].Taiyuan: Taiyuan University of Science and Technology, 2014. (in Chinese)

[4] 周存龙, 陈少航, 黄庆学, 等, 热轧碳钢/不锈钢复合板的界面厚度分析[J]. 热加工工艺, 2015, 44(5):

132-138.

ZHOU Cunlong, CHEN Shaohang, HUANG Qingxue, et al. Analysis of interface thickness of carbon

steel/stainless steel clad plate during hot rolling [J]. Hot Working Technology, 2015, 44(5): 132-138. (in Chinese)

[5] 田德旺. 双金属复合材料冷轧变形行为及结合强度的研究[D]. 武汉: 武汉科技大学, 2006.

TIAN Dewang. An Investigation of Deformation Behavior and Bonding Strength of Bimetal Strip during Cold

Rolling [D]. Wuhan: Wuhan University of Science and Technology, 2006. (in Chinese)

[6] 张贵锋, 苏伟, 韦中新, 等. 搅拌摩擦钎焊制备铝/钢防腐双金属复合板新技术[J]. 焊管, 2010, 33(3):

18-24.

ZHANG Guifeng, SU Wei, WEI Zhongxin, et al. Fabrication of Al/steel bimetallic composite plate by a novel

process of friction stir brazing(FSB) [J]. Welded Pipe and Tube, 2010, 33(3): 18-24. (in Chinese)

[7] 何小松, 李平仓, 赵惠, 等. 热处理对不锈钢复合板晶间腐蚀性能的影响分析[J]. 热加工工艺, 2015,

44(10): 199-203.

HE Xiaosong, LI Pingcang, ZHAO Hui, et al. Analysis on effect of heat treatment processes on intercrystalline

corrosion of stainless steel composite plate [J]. Hot Working Technology, 2015, 44(10): 199-203. (in Chinese)

[8] KIM H Y, Song J S, HONG S I. Mechanical behavior of 3-ply Cu-Ni-Zn/Cu-Cr/Cu-Ni-Zn composite plate

processed by roll bonding [J]. Advanced Materials Research, 2013, 813: 43-46.

[9] ELLUL B, CAMILLERI D, BETTS J C. A progressive failure analysis applied to fiber-reinforced composite

plates subject to out-of-plane bending [J]. Mechanics of Composite Materials, 2014, 49(6): 605-620.

[10] 王金伟, 桂海莲, 王效岗, 等. 中厚板矫直应力中性层位置的研究[J]. 机械设计与制造, 2013(10):

69-72.

WANG Jinwei, GUI Hailian, WANG Xiaogang, et al. Research on stress neutral layer position of straightening

steel plate [J]. Machiner Design & Manufacture, 2013(10): 69-72. (in Chinese)

[11] 崔甫. 矫直原理与矫直机械[M]. 2版. 北京: 冶金工业出版社, 2007: 16-20.

CUI Fu. Straightening Principle and Straightening Machine [M]. 2nd ed. Beijing: Metallurgical Industry Press,

2007: 16-20. (in Chinese)

-6-

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc