目 录

1 方案选型 .......................................................................................................................................... - 1 -

1.1 课程任务 ................................................................................................................................ - 1 -

1.2 方案对比与选型 .................................................................................................................... - 1 -

2 仿真设计 .......................................................................................................................................... - 3 -

2.1 电路设计 ................................................................................................................................ - 3 -

2.1.1 原理图设计 ............................................................................................................... - 3 -

2.1.2 PCB 设计 ................................................................................................................... - 4 -

2.2 元器件选型 ............................................................................................................................ - 5 -

2.2.1 保险管 ....................................................................................................................... - 5 -

2.2.2 NTC 热敏电阻 .......................................................................................................... - 6 -

2.2.3 压敏电阻 ................................................................................................................... - 7 -

2.2.4 EMI 滤波电路 ........................................................................................................... - 7 -

2.2.5 整流桥和输入滤波电容 ........................................................................................... - 8 -

2.2.6 升压电感和整流管 ................................................................................................... - 9 -

2.2.7 功率开关管 ............................................................................................................. - 10 -

2.2.8 输出电容和采样电阻 ............................................................................................. - 11 -

2.2.9 PFC 控制芯片 ......................................................................................................... - 12 -

2.3 成本分析 .............................................................................................................................. - 12 -

2.4 损耗计算 .............................................................................................................................. - 13 -

2.4.1 二极管损耗计算 ....................................................................................................... - 13 -

2.4.2 MOSFET 损耗计算 ...................................................................................................... - 14 -

2.4.3 其他损耗计算 ........................................................................................................... - 15 -

2.5 仿真验证 .............................................................................................................................. - 16 -

3 实物测试 ........................................................................................................................................ - 20 -

3.1 静态测试 .............................................................................................................................. - 20 -

3.1.1 稳态电压精度 ........................................................................................................... - 21 -

3.1.2 纹波电压 ................................................................................................................... - 21 -

3.1.3 效率 ........................................................................................................................... - 22 -

3.1.4 线性调整率 ............................................................................................................... - 22 -

3.1.5 输入电流 THD .......................................................................................................... - 22 -

3.1.6 功率因数 PF .............................................................................................................. - 26 -

3.2 动态测试 ............................................................................................................................... - 29 -

3.2.1 启动 ........................................................................................................................... - 29 -

3.2.2 负荷投切 ................................................................................................................... - 31 -

4 课程总结 ........................................................................................................................................ - 32 -

4.1 课程小结 .............................................................................................................................. - 32 -

4.2 课程心得 .............................................................................................................................. - 32 -

4.3 课程建议 .............................................................................................................................. - 33 -

参考文献 ............................................................................................................................................ - 34 -

I

�

1 方案选型

1.1 课程任务

基于面包板,设计并制作完成一个功率因数校正器,满足以下指标:

1、 额定参数:输入交流 220VAC,输出直流 380VDC,0.9A,350W;

2、 输入电压范围:85~265VAC;

3、 输出电压纹波:<10%;

4、 稳态电压精度:<5%;

5、 线性调整率:<5%;

6、 负载调整率:<5%;

7、 效率:≥80%;

8、 输入电流 THD:<10%;

9、 功率因数:>0.95;

10、 输出过压、欠压保护:420V、360V。

课程选择发挥部分:完成 PCB 电路板设计制作、实现软开关等。

除以上基本技术性指标之外,设计制作过程中还应该考虑:安全可靠性(安规措

施、电磁兼容等)、经济性(成本)、轻便性(体积、重量等)、显示性(指示灯、

液晶等)、美观性(布线、焊接等)等。

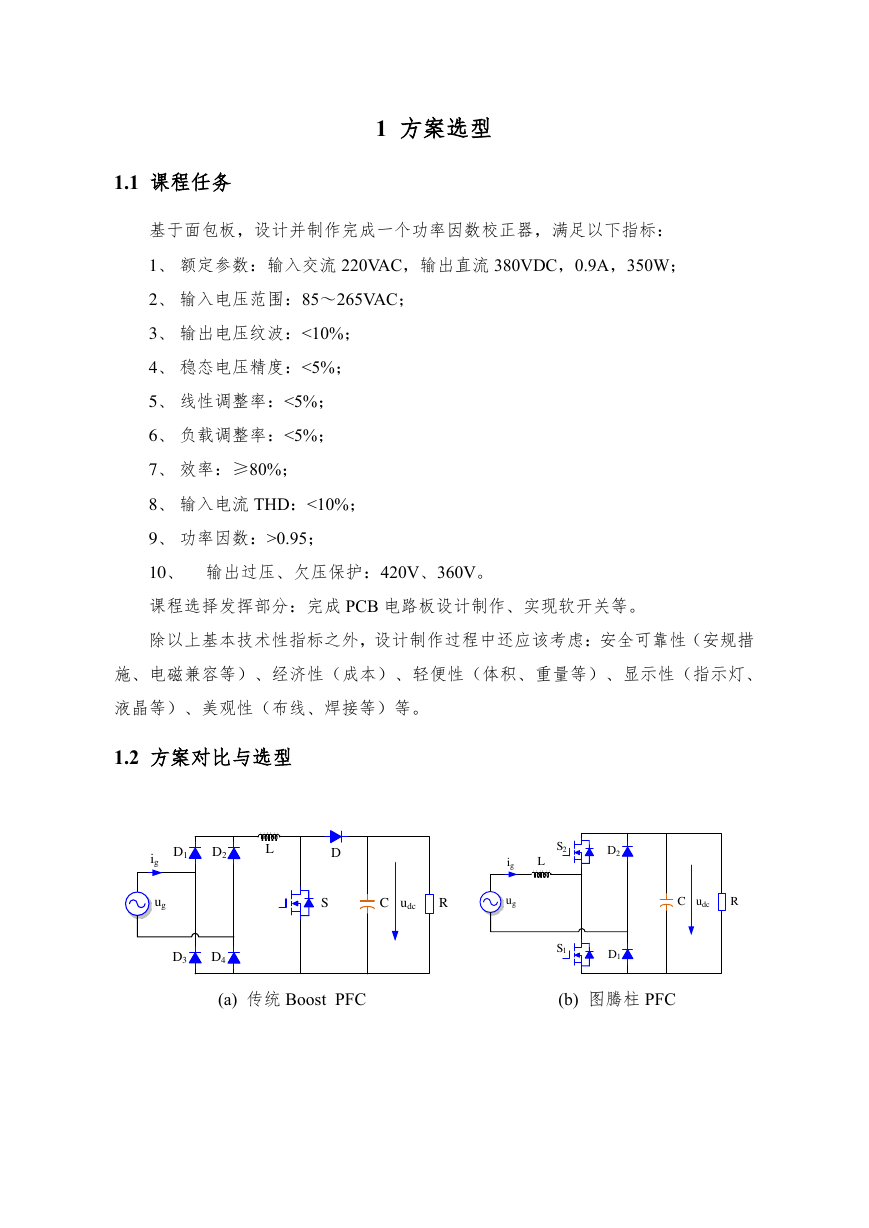

1.2 方案对比与选型

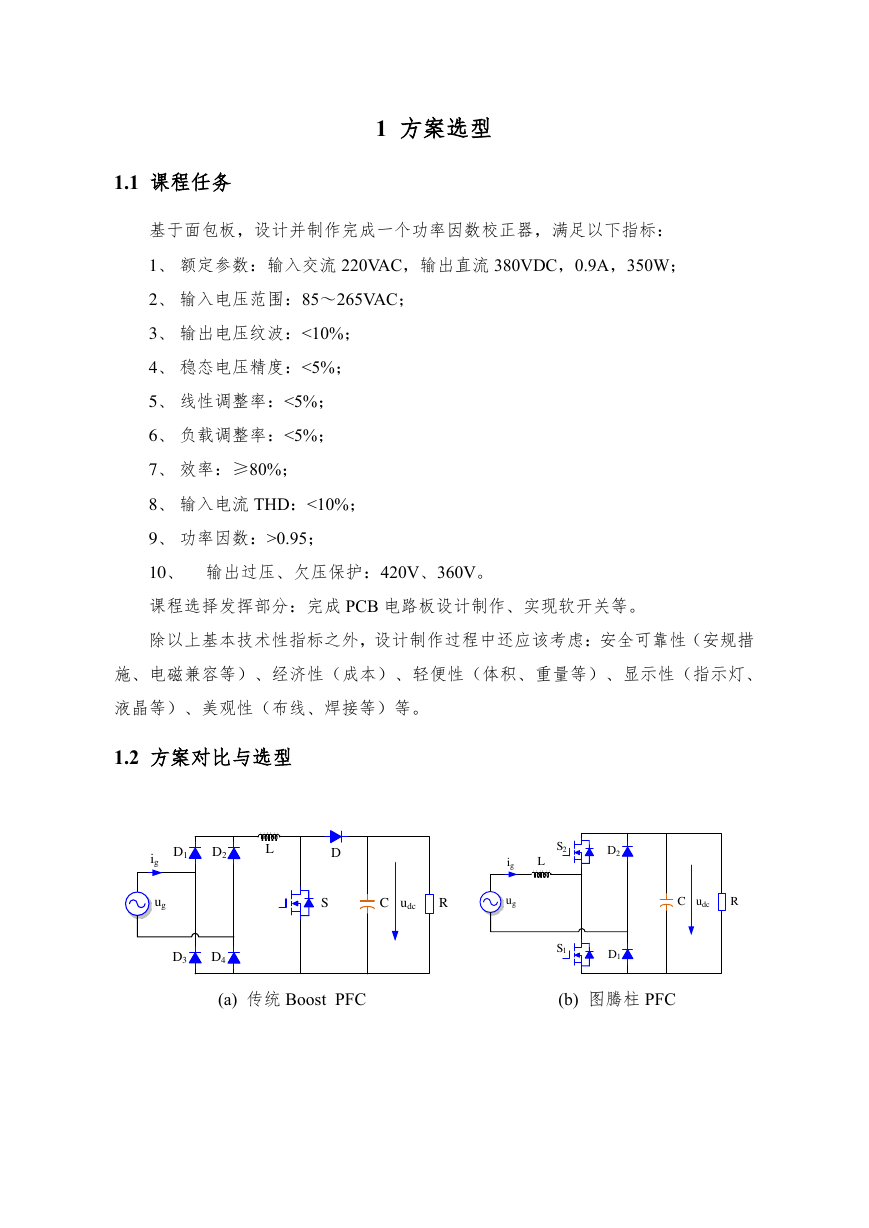

(a) 传统 Boost PFC (b) 图腾柱 PFC

udcRigugCLDSD1D2D3D4udcRigugCLS1S2D2D1�

(c)采用滤波电感的无源功率因数校正拓扑

图 1-1 设计的开关电源电路

如图 1-1(c)所示,采用滤波电感的无源 PFC 电路结构简单,平均无故障时间

长,无需设计控制环路(或选用控制芯片),工作量小,成本较低,而且能很大程度

抑制 3 次以上的几次谐波。但其带非额定负载能力差,电感易饱和,在应用中容易发

热,也会产生频率比较低的噪声,器件占用面积大,器件本身也较重,缺点过于明显。

另外,由于经济原因和对环境的关注,电力转换系统效率变得越来越重要。80 Plus

中定义的效率级别需要达到 96%才能获得钛金等级认证。要实现如此之高的效率,使

用传统拓扑的电源公司将面临巨大的设计挑战。如图 1-1(b)所示的图腾柱 PFC 结

构,与传统的 PFC 相比,电力传导路径只包含一个二极管,大大降低了二极管损耗,

此外,碳化硅 (SiC) 二极管被 MOSFET 所取代,以实现同步整流。电力传导损耗也

因此降低。但由于图腾柱 PFC 拓扑中有一个固有问题:输入电流在 AC 零交叉上有

一个巨大尖峰。这些尖峰破坏了电流波形,并且使总谐波失真 (THD) 无法达到技术

规格的要求,故我们也不得不舍弃使用图腾柱 PFC 拓扑。

图 1-1(a)中的传统 BOOST PFC,技术较为成熟,相关指导资料较为完善,考虑

到课程设计关于输出电压(380VDC)和功率(350W)的要求,我们最终选择使用传

统 BOOST 拓扑并选用 UCC28019 作为控制芯片。

�

2 仿真设计

2.1 电路设计

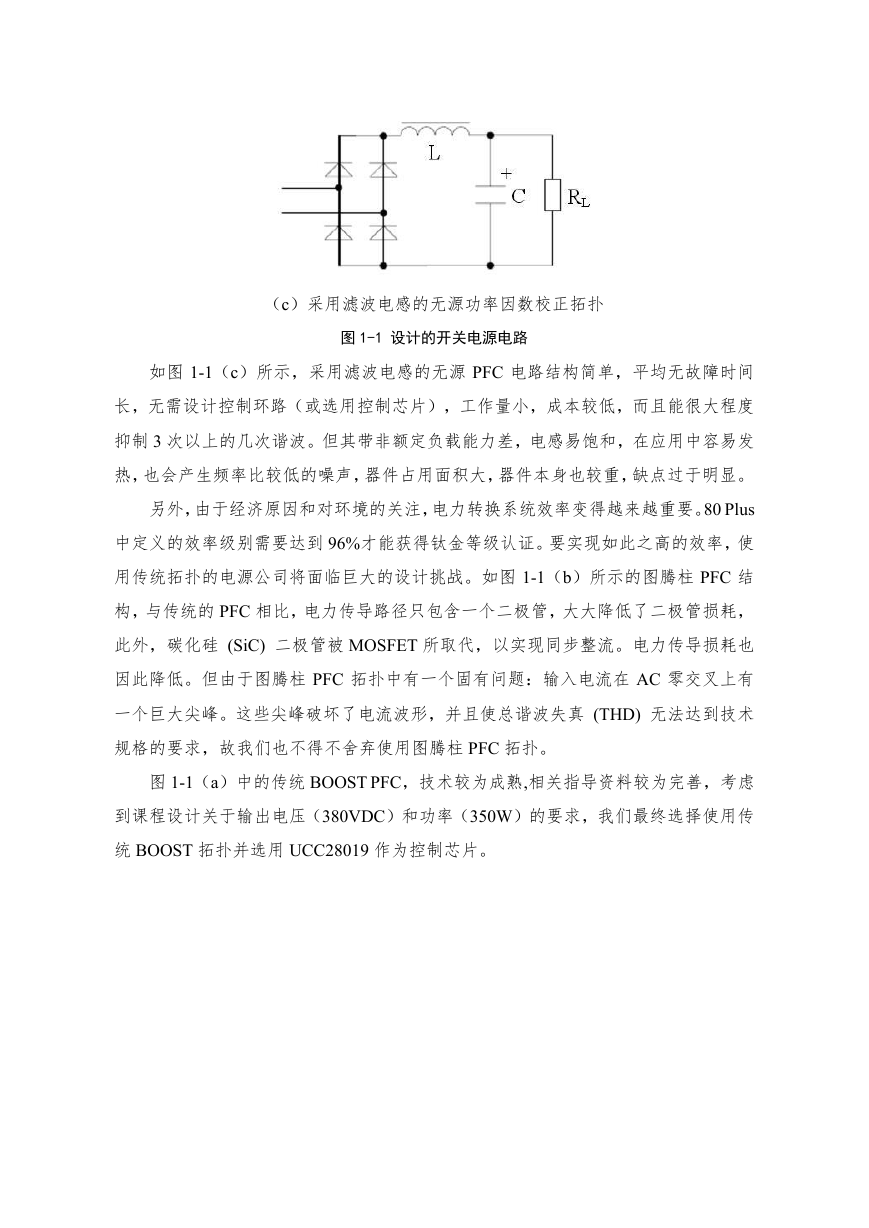

2.1.1 原理图设计

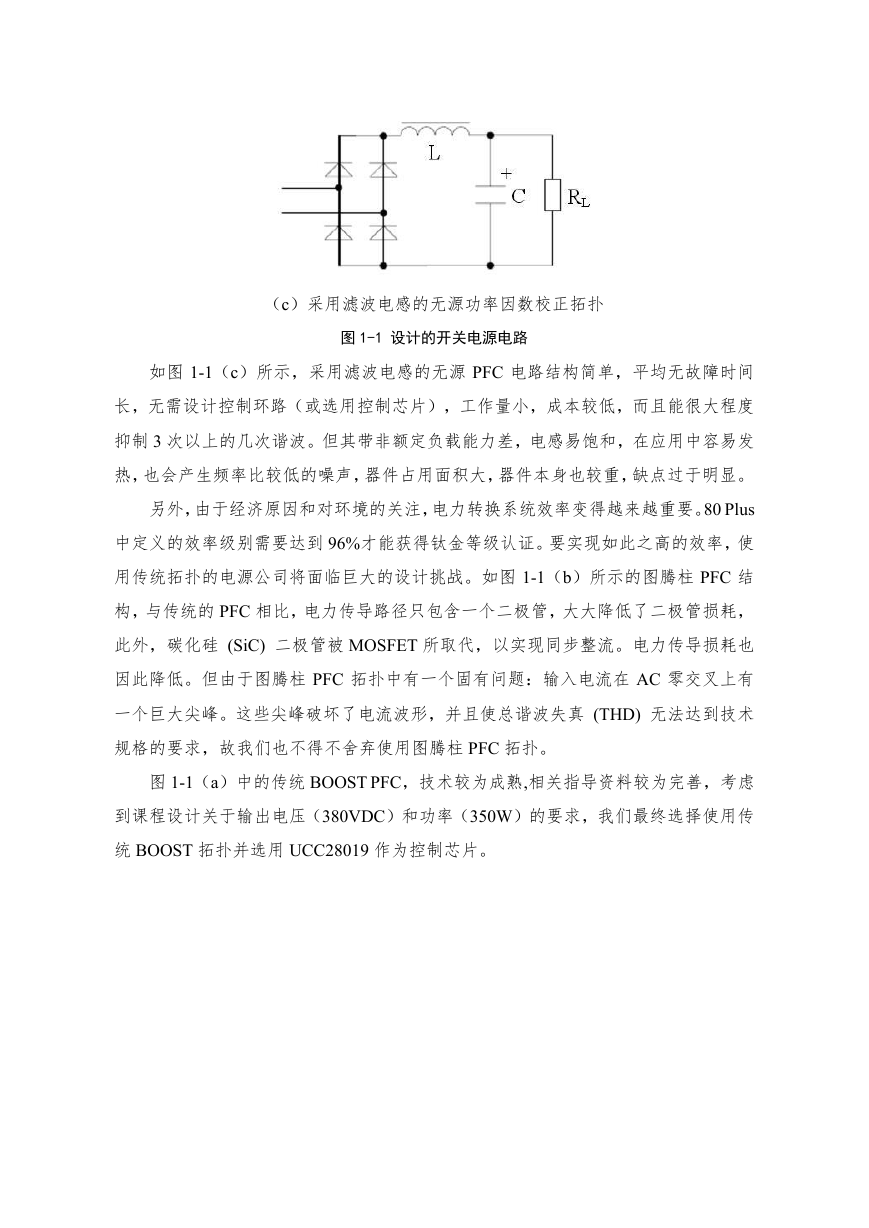

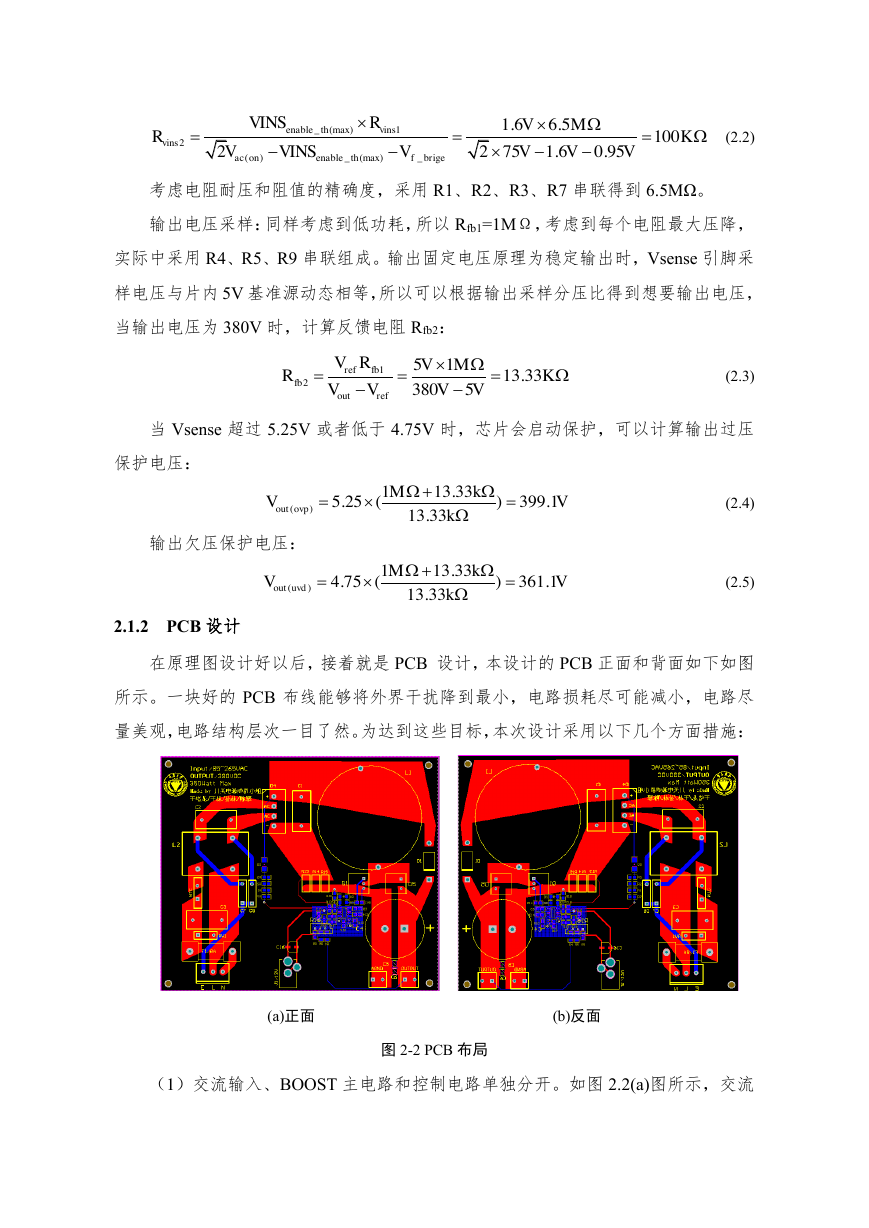

选定主控芯片 UCC28019 和元器件选型,进行原理图设计。总体设计有前级滤波

整流电路,目的是减少输入电压的共模以及差模干扰,经过整流桥 GBU808,变为馒

头正弦波;后级为 BOOST 升压 PFC 主电路,主电路由输入滤波电容 C1、输出滤波

电容 C4、功电感 L1、整流管 D2 以及功率开关管 Q1 组成,这些元件组成了经典的

BOOST 升压电路拓扑;剩下部分为 UCC28019 PFC 控制电路。控制芯片部分主要有

输入电压检测设计、输出电压反馈设计、电流采样电路设计以及补偿电路设计。下面

着重讲解一下输入电压采样和输出电压采样电路的设计如何实现。

图 2-1 基于 UCC28019 的升压 PFC 原理图

输入电压采样:输入电压采样即为 Vins 脚电压输入。Vins 引脚工作原理为电压

高于 1.6V,控制芯片启动过压保护,自动关断门极输出。当输出电压检测 Vsense 满

足电压要求,电路启动工作;Vins 低于 0.8V,控制芯片启动低压保护,自动关断门极

输出。考虑到采样电路损失功率小以及采样电阻的精确度,采样电阻应该使用 MΩ 级

别电阻但 不超 过 10MΩ。本 设计设 定采样 电阻电流 为

,启动电压为

,计算回路电阻为:

(2.1)

实际中选取 Rvins1=6.5MΩ。

15vinsIA=()75aconVV=()__(max)122750.951.66.915aconfbrigeenablethvinsvinsVVVINSVVVRMIA−−−−===�

(2.2)

考虑电阻耐压和阻值的精确度,采用 R1、R2、R3、R7 串联得到 6.5MΩ。

输出电压采样:同样考虑到低功耗,所以 Rfb1=1MΩ,考虑到每个电阻最大压降,

实际中采用 R4、R5、R9 串联组成。输出固定电压原理为稳定输出时,Vsense 引脚采

样电压与片内 5V 基准源动态相等,所以可以根据输出采样分压比得到想要输出电压,

当输出电压为 380V 时,计算反馈电阻 Rfb2:

当 Vsense 超过 5.25V 或者低于 4.75V 时,芯片会启动保护,可以计算输出过压

(2.3)

保护电压:

输出欠压保护电压:

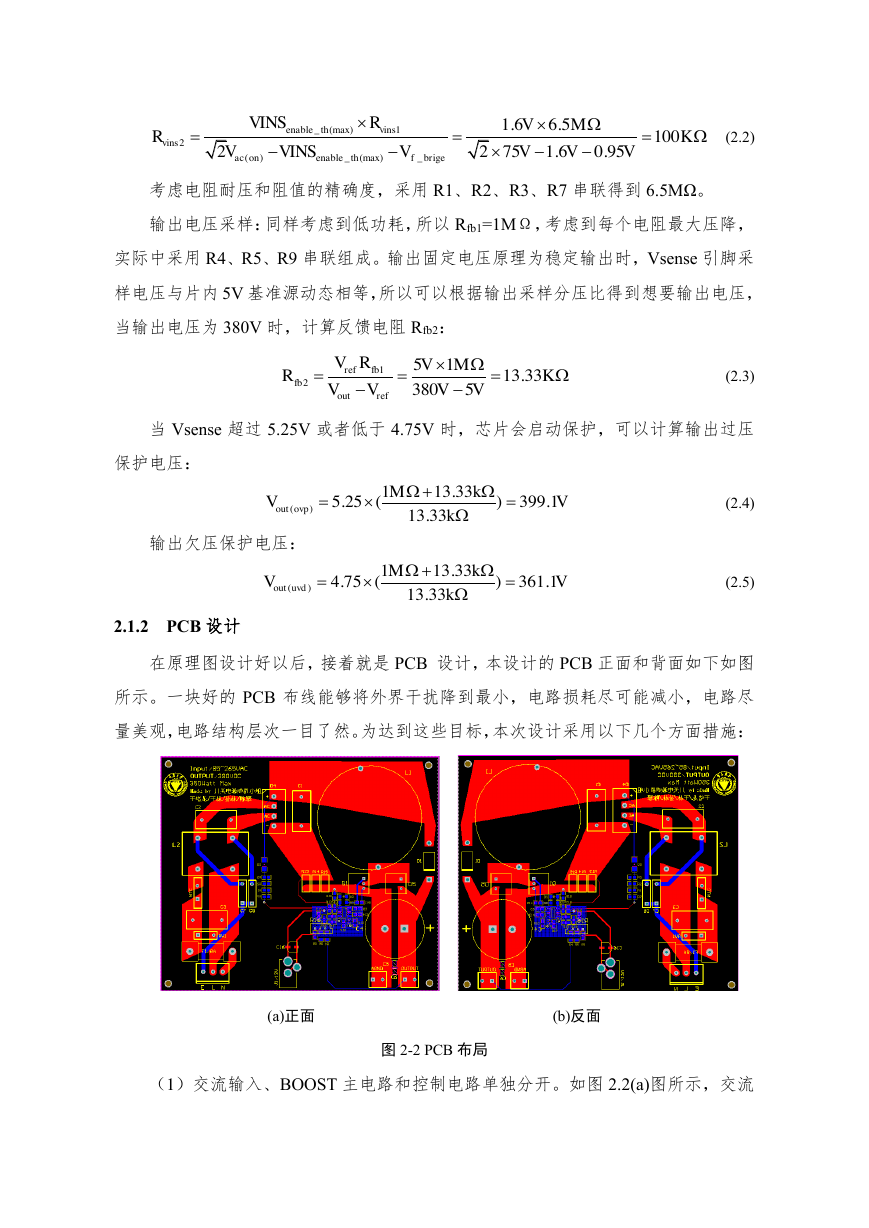

2.1.2 PCB 设计

(2.4)

(2.5)

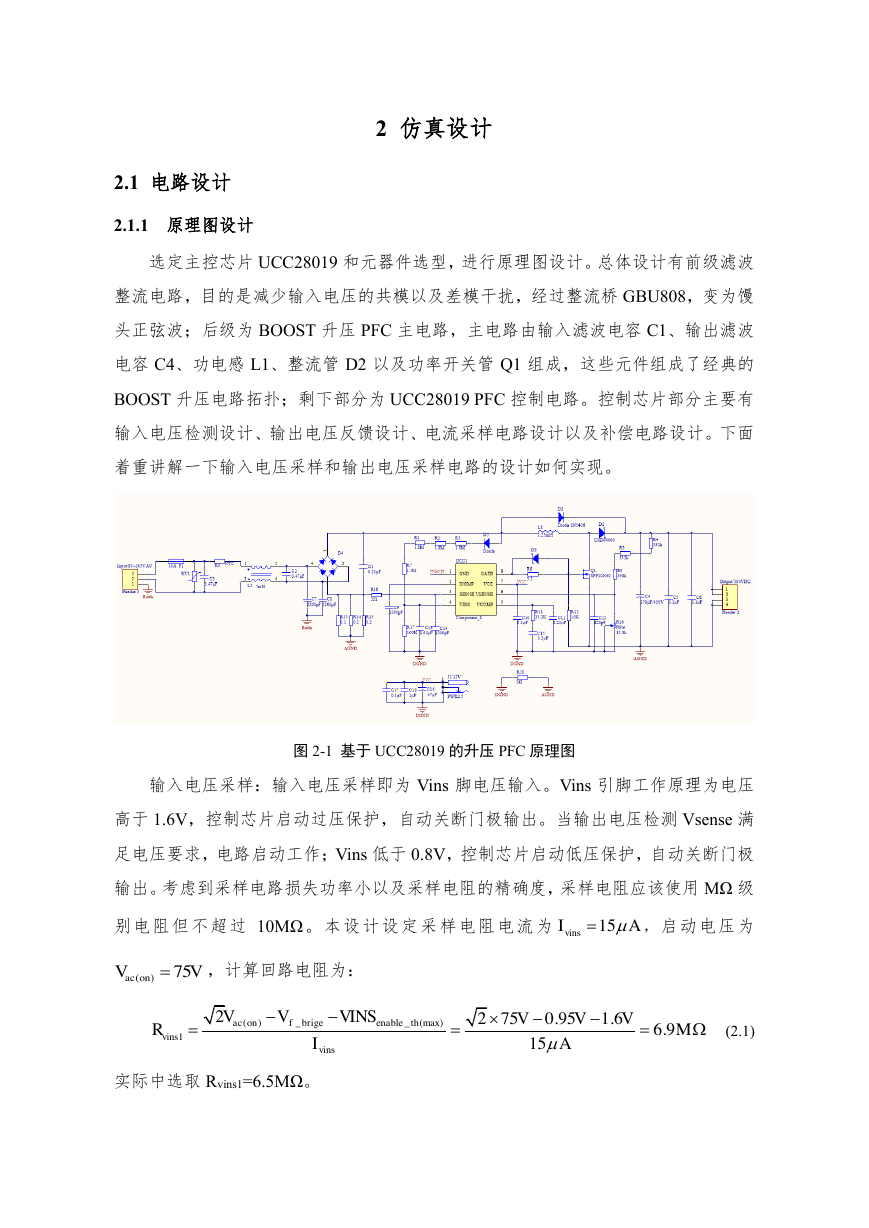

在原理图设计好以后,接着就是 PCB 设计,本设计的 PCB 正面和背面如下如图

所示。一块好的 PCB 布线能够将外界干扰降到最小,电路损耗尽可能减小,电路尽

量美观,电路结构层次一目了然。为达到这些目标,本次设计采用以下几个方面措施:

(a)正面 (b)反面

图 2-2 PCB 布局

(1)交流输入、BOOST 主电路和控制电路单独分开。如图 2.2(a)图所示,交流

_(max)12()_(max)_1.66.510022751.60.95enablethvinsvinsaconenablethfbrigeVINSRVMRKVVINSVVVV===−−−−125113.333805reffbfboutrefVRVMRKVVVV===−−()113.335.25()399.113.33outovpMkVVk+==()113.334.75()361.113.33outuvdMkVVk+==�

输入在图左侧区域,经过整流桥 D4,右侧为 BOOST 升压主电路,在板子背面蓝色

敷铜区为控制电路,三块电路单独划分区域,结构清晰、美观。

(2)主电路电流通路有两条,一条是电流流过 MOSFET,一条是流过负载。所

以主电路设计时应该竟可能缩小两条环路的长度。图中电感、MOS 管和负载回路经

过精心布局,已经使回路尽可能缩短,减少对外界的辐射干扰。除了缩短回路,本设

计还采用分块敷铜,加宽导线的宽度以减少回路电阻,降低板上的损耗。

(3)控制电路选择在背面和主电路环路外布局,减小主电路大电流高电压对控

制电路产生的干扰。控制电路区域 DGND 敷铜,敷铜可以吸收部分外界的电磁干扰

辐射,增强芯片抗干扰能力。门极驱动导线应该短而粗,以减少外界干扰信号的耦合。

(4)PCB 布局有几点需要注意,控制电路布局时,补偿回路元件和 VCC 两端

电容应该尽可能靠近器件,能够减少干扰、提供稳定电源使电路稳定工作。因为实际

电路连线有一定电阻,为减少大电流流过导线产生的线路压降干扰,DGND 和 AGND

通过磁珠相连,连接位置应该尽可能靠近采样电阻,以减少采样误差,如图 2-2(a)所

示,DGND 和 AGND 连接在采样电阻右端。

根据以上设计原则,最终完成 PCB 布局布线,板子尺寸为 14cm*12cm。板子实

物图如图 2-3 所示。

图 2-3 样机图片

2.2 元器件选型

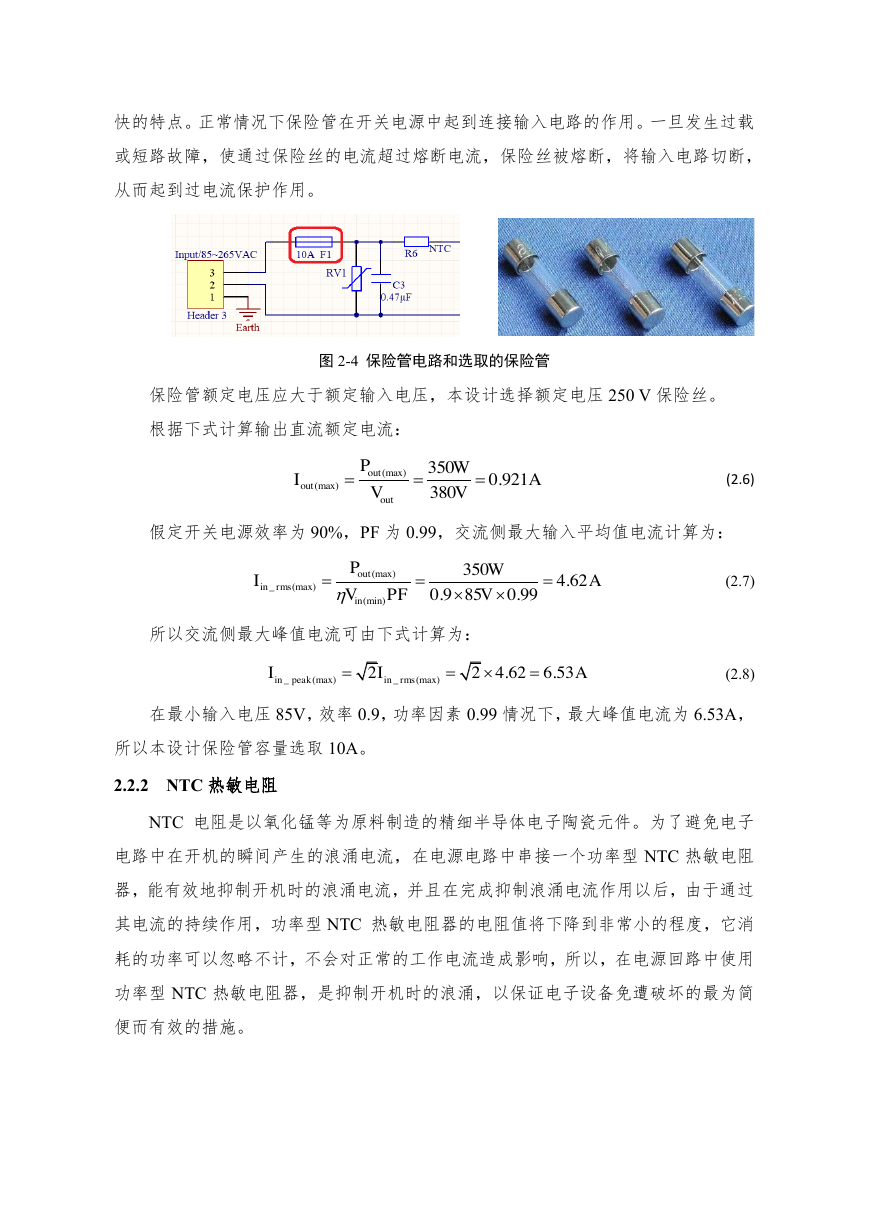

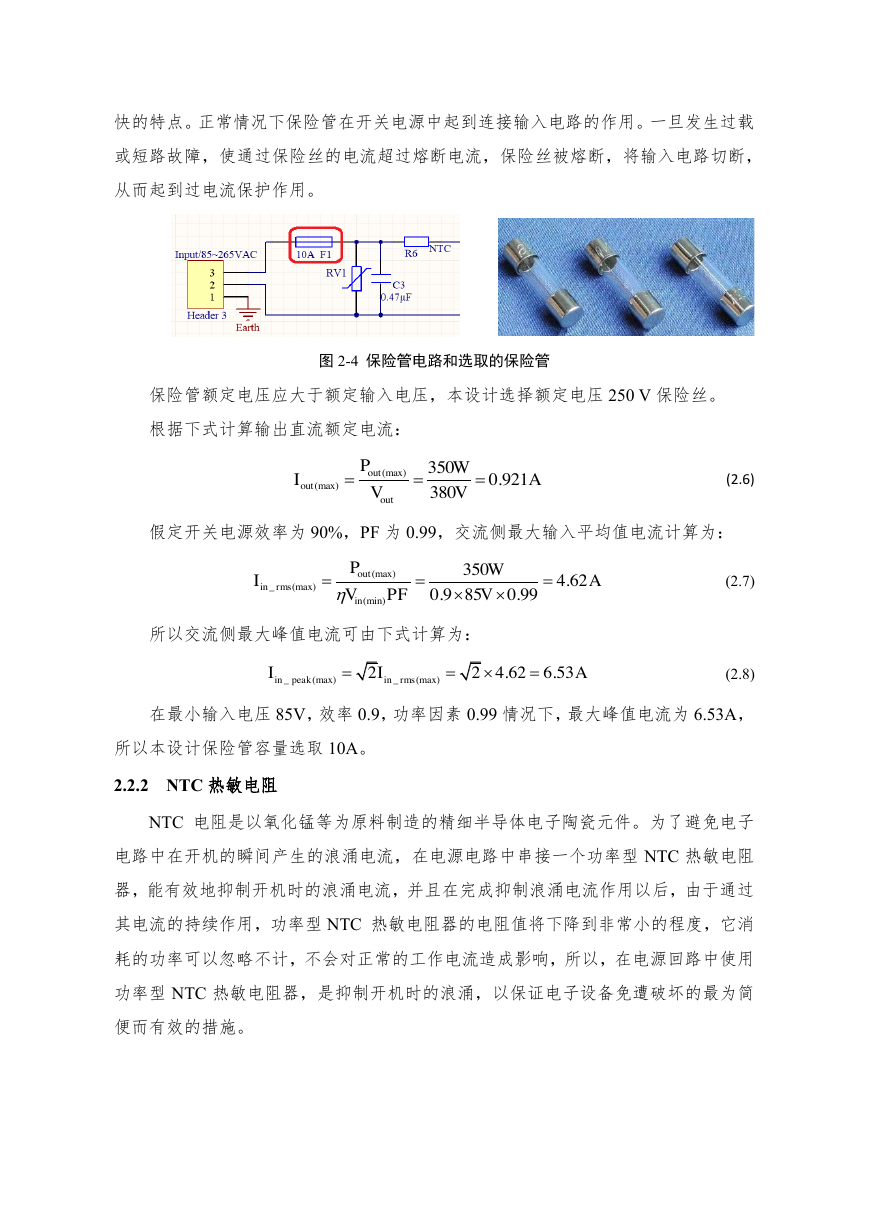

2.2.1 保险管

保险管是用铅锡合金或铅锑合金材料制成的,具有熔点低、电阻率高及熔断速度

�

快的特点。正常情况下保险管在开关电源中起到连接输入电路的作用。一旦发生过载

或短路故障,使通过保险丝的电流超过熔断电流,保险丝被熔断,将输入电路切断,

从而起到过电流保护作用。

图 2-4 保险管电路和选取的保险管

保险管额定电压应大于额定输入电压,本设计选择额定电压 250 V 保险丝。

根据下式计算输出直流额定电流:

(2.6)

假定开关电源效率为 90%,PF 为 0.99,交流侧最大输入平均值电流计算为:

所以交流侧最大峰值电流可由下式计算为:

(2.7)

(2.8)

在最小输入电压 85V,效率 0.9,功率因素 0.99 情况下,最大峰值电流为 6.53A,

所以本设计保险管容量选取 10A。

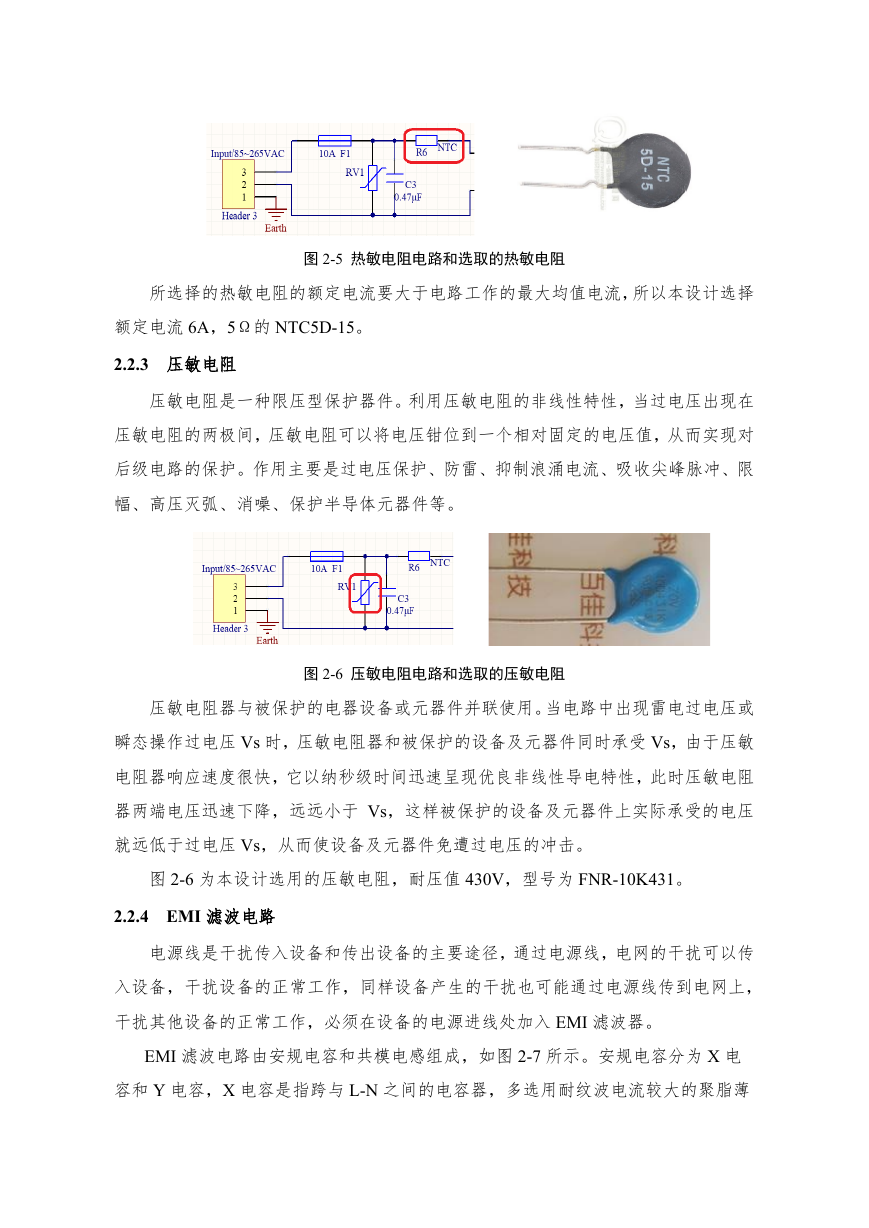

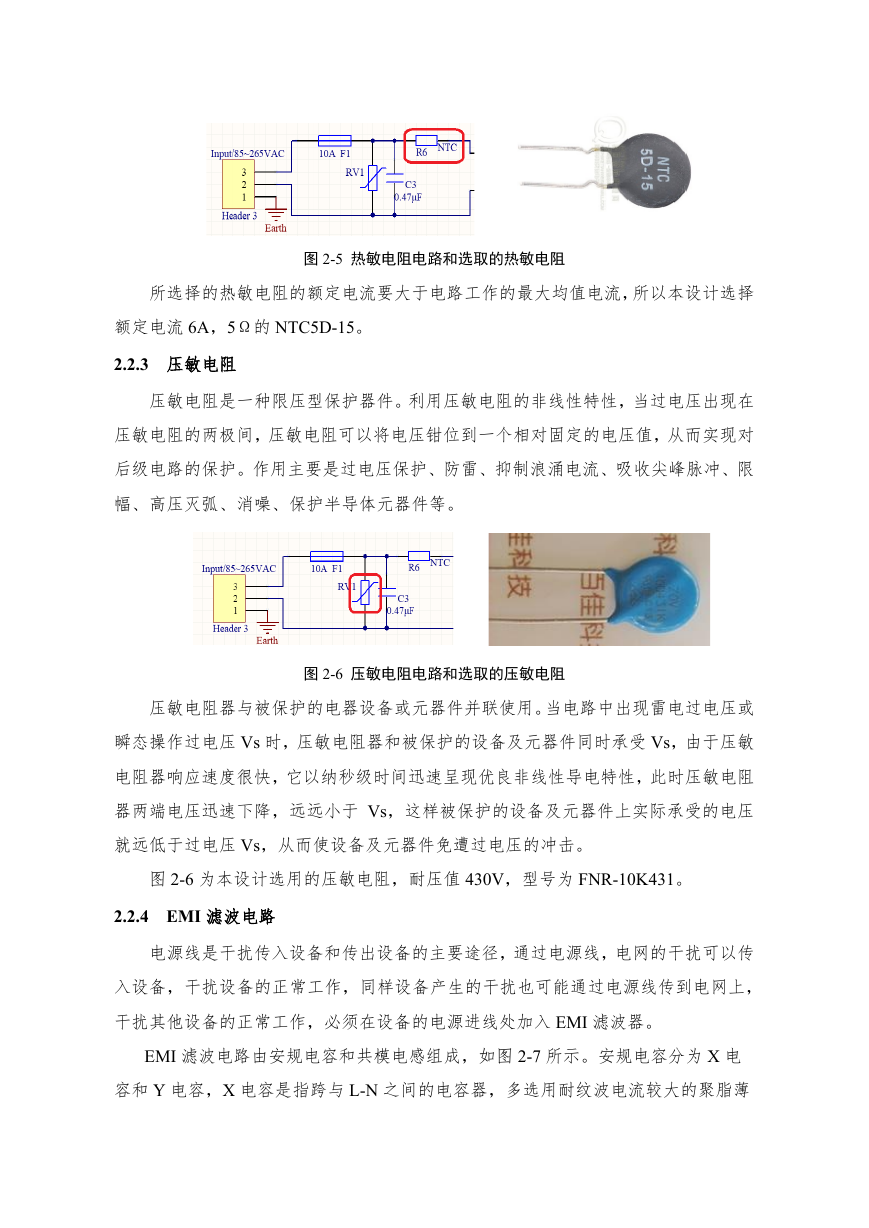

2.2.2 NTC 热敏电阻

NTC 电阻是以氧化锰等为原料制造的精细半导体电子陶瓷元件。为了避免电子

电路中在开机的瞬间产生的浪涌电流,在电源电路中串接一个功率型 NTC 热敏电阻

器,能有效地抑制开机时的浪涌电流,并且在完成抑制浪涌电流作用以后,由于通过

其电流的持续作用,功率型 NTC 热敏电阻器的电阻值将下降到非常小的程度,它消

耗的功率可以忽略不计,不会对正常的工作电流造成影响,所以,在电源回路中使用

功率型 NTC 热敏电阻器,是抑制开机时的浪涌,以保证电子设备免遭破坏的最为简

便而有效的措施。

(max)(max)3500.921380outoutoutPWIAVV===(max)_(max)(min)3504.620.9850.99outinrmsinPWIAVPFV===_(max)_(max)224.626.53inpeakinrmsIIA===�

图 2-5 热敏电阻电路和选取的热敏电阻

所选择的热敏电阻的额定电流要大于电路工作的最大均值电流,所以本设计选择

额定电流 6A,5Ω的 NTC5D-15。

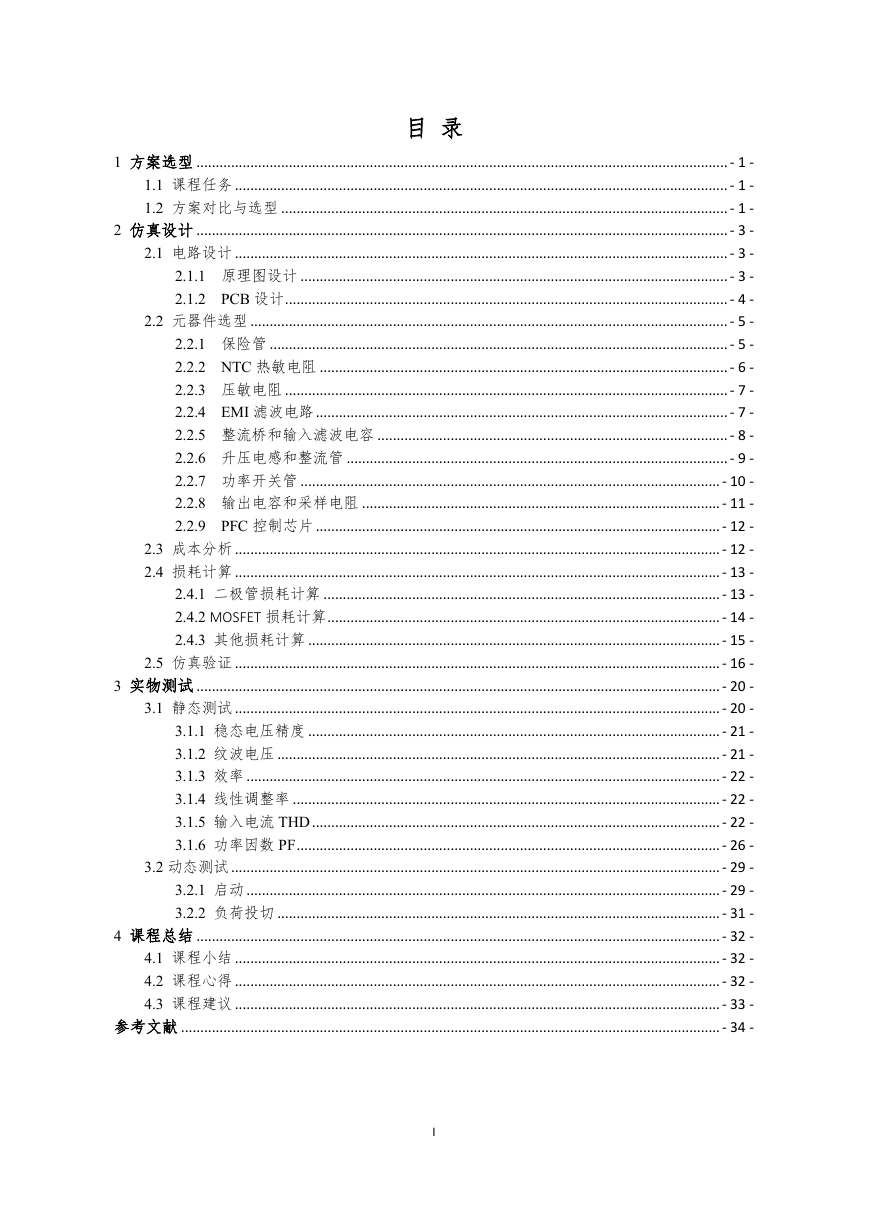

2.2.3 压敏电阻

压敏电阻是一种限压型保护器件。利用压敏电阻的非线性特性,当过电压出现在

压敏电阻的两极间,压敏电阻可以将电压钳位到一个相对固定的电压值,从而实现对

后级电路的保护。作用主要是过电压保护、防雷、抑制浪涌电流、吸收尖峰脉冲、限

幅、高压灭弧、消噪、保护半导体元器件等。

图 2-6 压敏电阻电路和选取的压敏电阻

压敏电阻器与被保护的电器设备或元器件并联使用。当电路中出现雷电过电压或

瞬态操作过电压 Vs 时,压敏电阻器和被保护的设备及元器件同时承受 Vs,由于压敏

电阻器响应速度很快,它以纳秒级时间迅速呈现优良非线性导电特性,此时压敏电阻

器两端电压迅速下降,远远小于 Vs,这样被保护的设备及元器件上实际承受的电压

就远低于过电压 Vs,从而使设备及元器件免遭过电压的冲击。

图 2-6 为本设计选用的压敏电阻,耐压值 430V,型号为 FNR-10K431。

2.2.4 EMI 滤波电路

电源线是干扰传入设备和传出设备的主要途径,通过电源线,电网的干扰可以传

入设备,干扰设备的正常工作,同样设备产生的干扰也可能通过电源线传到电网上,

干扰其他设备的正常工作,必须在设备的电源进线处加入 EMI 滤波器。

EMI 滤波电路由安规电容和共模电感组成,如图 2-7 所示。安规电容分为 X 电

容和 Y 电容,X 电容是指跨与 L-N 之间的电容器,多选用耐纹波电流较大的聚脂薄

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc