煤炭技术CoalTechnologyVol.36No.06Jun.2017第36卷第06期2017年06月doi:10.13301/j.cnki.ct.2017.06.1240引言蓄热式煤气加热炉的温度参数对轧钢生产有较大影响,炉温的控制精度、稳定度将直接影响着钢坯质量的好坏和能源利用率的高低。钢坯吸热能力有限,温度过高会造成部分能量随烟气排放出去,另一部分热量随炉体散发,进而造成能源利用率降低。温度过低,则造成后序轧制生产负荷增大,容易损坏设备。同时系统炉温的稳定度直接影响煤气加热炉的使用寿命,因此温度的控制精度对工业生产有着十分重要的影响。目前仍有为数不少的轧钢生产线采用传统的PID进行蓄热式加热炉温的控制,由于控温过程受到多种环境因素的影响具有非线性、时变和时滞等特点,因此控制效果不理想。随着智能控制理论和电子计算机技术的发展,模糊控制技术在解决不依赖被控对象模型的工业控制问题具有成功的案例。本文采用自适应模糊PID控制算法,设计基于PLC的高效蓄热式煤气加热炉温度控制系统,将PLC技术和模糊控制技术相结合对蓄热式煤气加热炉进行自动控制,实现对温控系统的设计和模拟仿真,提高系统温度的控制精度和能源利用率,减少了废气排放量。1蓄热式煤气加热炉建模1.1模型建立为了建立蓄热式加热炉的模型,通常采用机理建模和非机理建模2种方法。本文针对蓄热式加热炉的具体结构和工作过程的能量守衡定律进行机理建模。建模过程分为空气预热过程建模、炉膛加热过程建模和烟气排放过程建模。空气预热过程模型可以根据室温空气从气体管道进入蓄热室,吸收储热室热量,升高空气温度,完成两者间热量的交换来建立能量平衡方程CpcwcArdt坠Tc坠ydy=αaSHdy(Tc-Tw)dt(1)CaMaHdy坠Tw坠tdt=αaSHdy(Tc-Tw)dt+ArHQcdydt(2)式中S———蓄热体总换热面积;H———蓄热室的高度;Ma———蓄热体的总质量;基于PLC的轧钢生产线高效蓄热式煤气加热炉温度控制系统设计*雷声勇(柳州铁道职业技术学院电子技术学院,广西柳州545616)摘要:针对加热炉温度的控制过程具有非线性、时变和时滞等特点,提出一种基于模糊PID的算法应用于轧钢生产线蓄热式煤气加热炉温度控制中。建立了蓄热式煤气加热炉的数学模型,基于PLC技术设计了加热炉温度控制系统,通过Matlab平台验证了模糊PID控制系统的有效性,对工程的实践应用具有一定的理论价值和现实意义。关键词:PLC;模糊PID控制;温度控制系统中图分类号:TP273;TK175文献标志码:A文章编号:1008-8725(2017)06-0321-03DesignofTemperatureControlSystemforHighEfficiencyGasHeatingFurnaceofSteelRollingProductionLineBasedonPLCLEISheng-yong(SchoolofElectronicTechnology,LiuzhouRailwayVocationalTechnicalCollege,Liuzhou545616,China)Abstract:Becausethecontrolprocessofreheatingfurnacetemperatureisnonlinear,time-varyingandtimedelay,afuzzyPIDalgorithmisproposedforthetemperaturecontrolofregenerativereheatingfurnace.Themathematicalmodeloftheregenerativegasheatingfurnaceisestablished,andtheheatingfurnacetemperaturecontrolsystemisdesignedbasedonPLCtechnology.Finally,theeffectivenessofthefuzzyPIDcontrolsystemisverifiedbyMatlabplatform.Ithascertaintheoreticalvalueandpracticalsignificancetothepracticalapplicationofengineering.Keywords:PLC;fuzzyPIDcontrol;temperaturecontrolsystem*广西高校中青年教师基础能力提升项目(KY2016YB761)321中国煤炭期刊网 www.chinacaj.net�

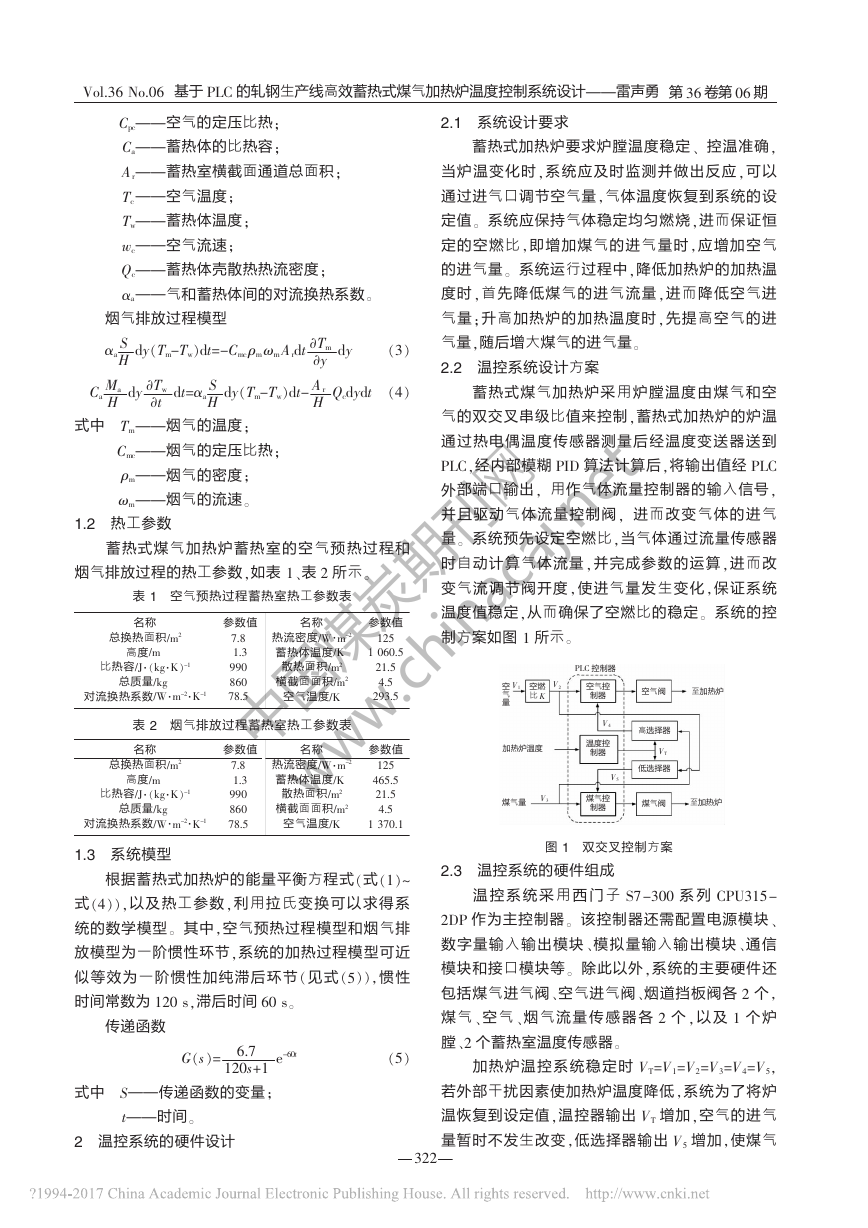

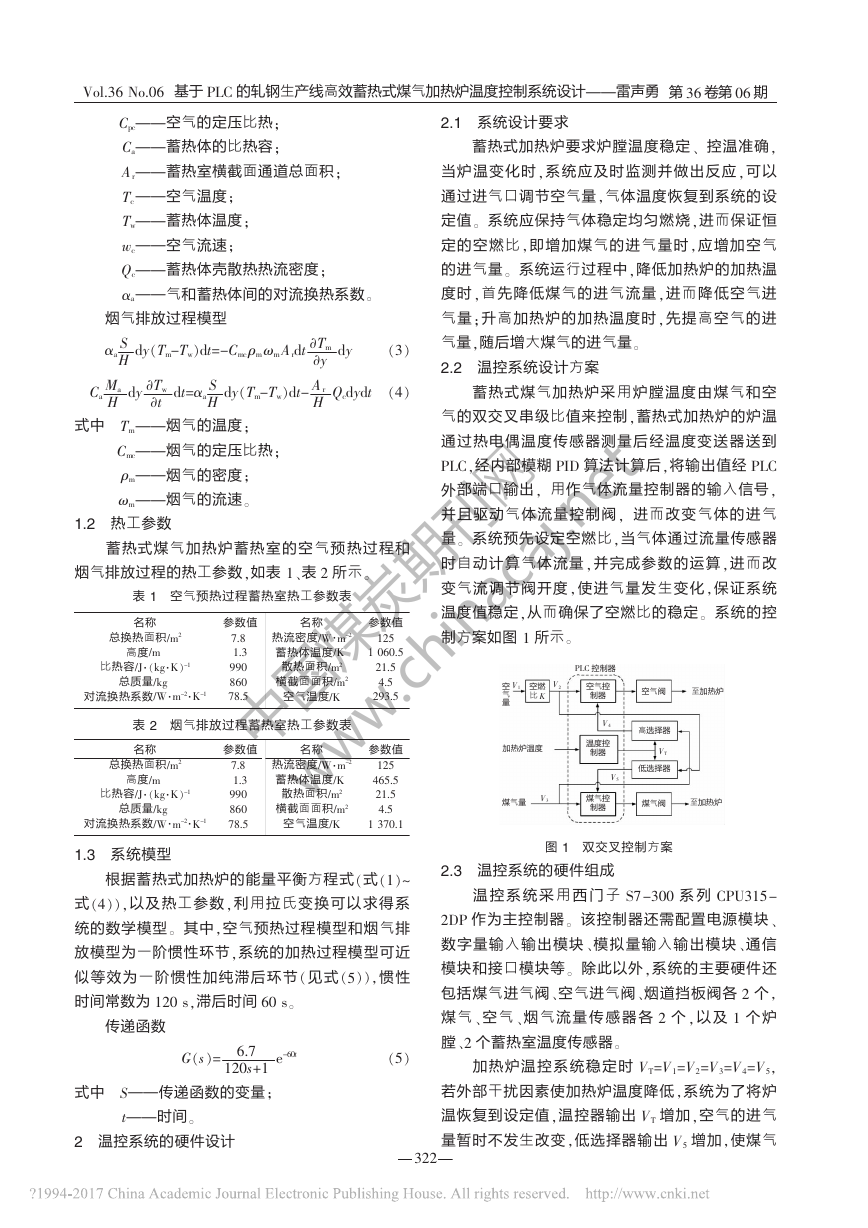

Cpc———空气的定压比热;Ca———蓄热体的比热容;Ar———蓄热室横截面通道总面积;Tc———空气温度;Tw———蓄热体温度;wc———空气流速;Qc———蓄热体壳散热热流密度;αa———气和蓄热体间的对流换热系数。烟气排放过程模型αaSHdy(Tm-Tw)dt=-CmcρmωmArdt坠Tm坠ydy(3)CaMaHdy坠Tw坠tdt=αaSHdy(Tm-Tw)dt-ArHQcdydt(4)式中Tm———烟气的温度;Cmc———烟气的定压比热;ρm———烟气的密度;ωm———烟气的流速。1.2热工参数蓄热式煤气加热炉蓄热室的空气预热过程和烟气排放过程的热工参数,如表1、表2所示。表1空气预热过程蓄热室热工参数表表2烟气排放过程蓄热室热工参数表1.3系统模型根据蓄热式加热炉的能量平衡方程式(式(1)~式(4)),以及热工参数,利用拉氏变换可以求得系统的数学模型。其中,空气预热过程模型和烟气排放模型为一阶惯性环节,系统的加热过程模型可近似等效为一阶惯性加纯滞后环节(见式(5)),惯性时间常数为120s,滞后时间60s。传递函数G(s)=6.7120s+1e-60t(5)式中S———传递函数的变量;t———时间。2温控系统的硬件设计2.1系统设计要求蓄热式加热炉要求炉膛温度稳定、控温准确,当炉温变化时,系统应及时监测并做出反应,可以通过进气口调节空气量,气体温度恢复到系统的设定值。系统应保持气体稳定均匀燃烧,进而保证恒定的空燃比,即增加煤气的进气量时,应增加空气的进气量。系统运行过程中,降低加热炉的加热温度时,首先降低煤气的进气流量,进而降低空气进气量;升高加热炉的加热温度时,先提高空气的进气量,随后增大煤气的进气量。2.2温控系统设计方案蓄热式煤气加热炉采用炉膛温度由煤气和空气的双交叉串级比值来控制,蓄热式加热炉的炉温通过热电偶温度传感器测量后经温度变送器送到PLC,经内部模糊PID算法计算后,将输出值经PLC外部端口输出,用作气体流量控制器的输入信号,并且驱动气体流量控制阀,进而改变气体的进气量。系统预先设定空燃比,当气体通过流量传感器时自动计算气体流量,并完成参数的运算,进而改变气流调节阀开度,使进气量发生变化,保证系统温度值稳定,从而确保了空燃比的稳定。系统的控制方案如图1所示。图1双交叉控制方案2.3温控系统的硬件组成温控系统采用西门子S7-300系列CPU315-2DP作为主控制器。该控制器还需配置电源模块、数字量输入输出模块、模拟量输入输出模块、通信模块和接口模块等。除此以外,系统的主要硬件还包括煤气进气阀、空气进气阀、烟道挡板阀各2个,煤气、空气、烟气流量传感器各2个,以及1个炉膛、2个蓄热室温度传感器。加热炉温控系统稳定时VT=V1=V2=V3=V4=V5,若外部干扰因素使加热炉温度降低,系统为了将炉温恢复到设定值,温控器输出VT增加,空气的进气量暂时不发生改变,低选择器输出V5增加,使煤气名称总换热面积/m2高度/m比热容/J·(kg·K)-1总质量/kg对流换热系数/W·m-2·K-1参数值7.81.399086078.5名称热流密度/W·m-2蓄热体温度/K散热面积/m2横截面面积/m2空气温度/K参数值125465.521.54.51370.1名称总换热面积/m2高度/m比热容/J·(kg·K)-1总质量/kg对流换热系数/W·m-2·K-1参数值7.81.399086078.5名称热流密度/W·m-2蓄热体温度/K散热面积/m2横截面面积/m2空气温度/K参数值1251060.521.54.5293.5第36卷第06期Vol.36No.06基于PLC的轧钢生产线高效蓄热式煤气加热炉温度控制系统设计———雷声勇V1V4VTV5V3V2空燃比K空气量PLC控制器空气阀至加热炉空气控制器高选择器温度控制器煤气控制器低选择器煤气阀至加热炉加热炉温度煤气量322中国煤炭期刊网 www.chinacaj.net�

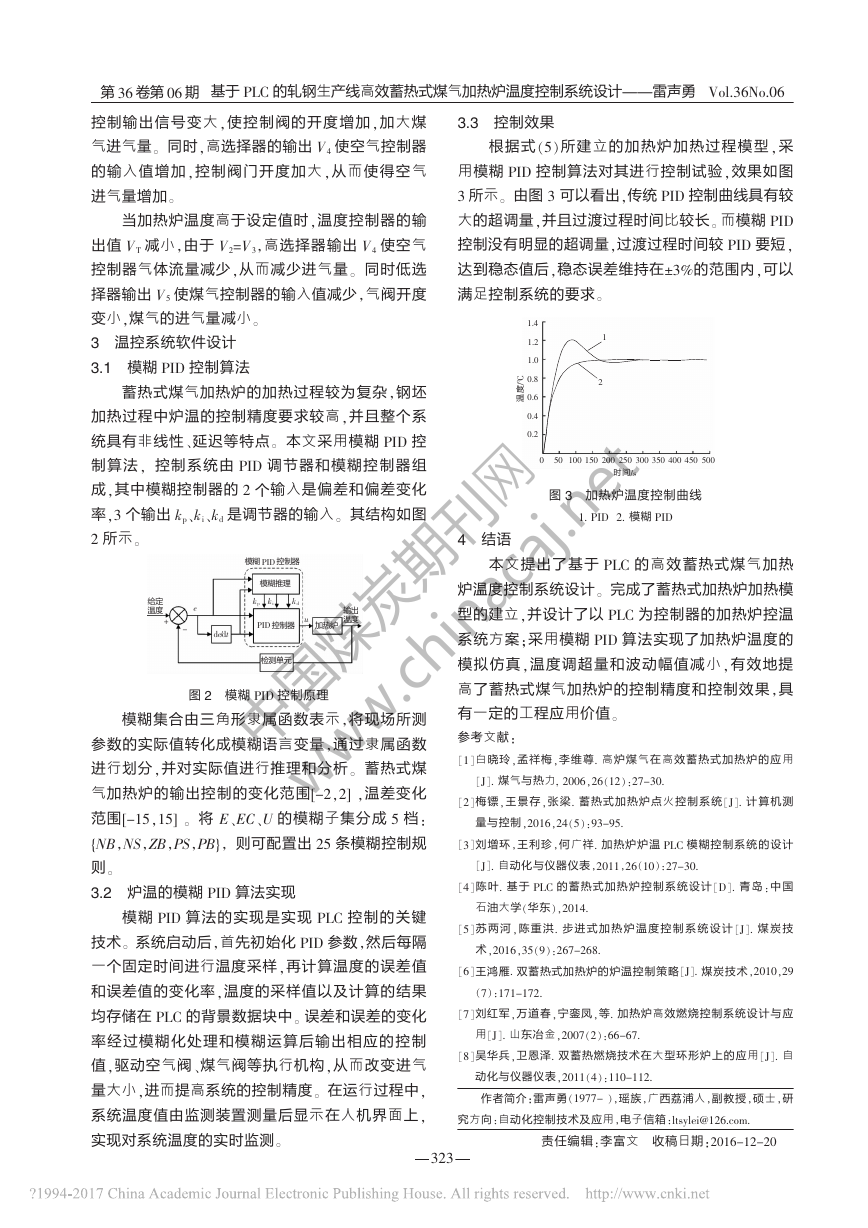

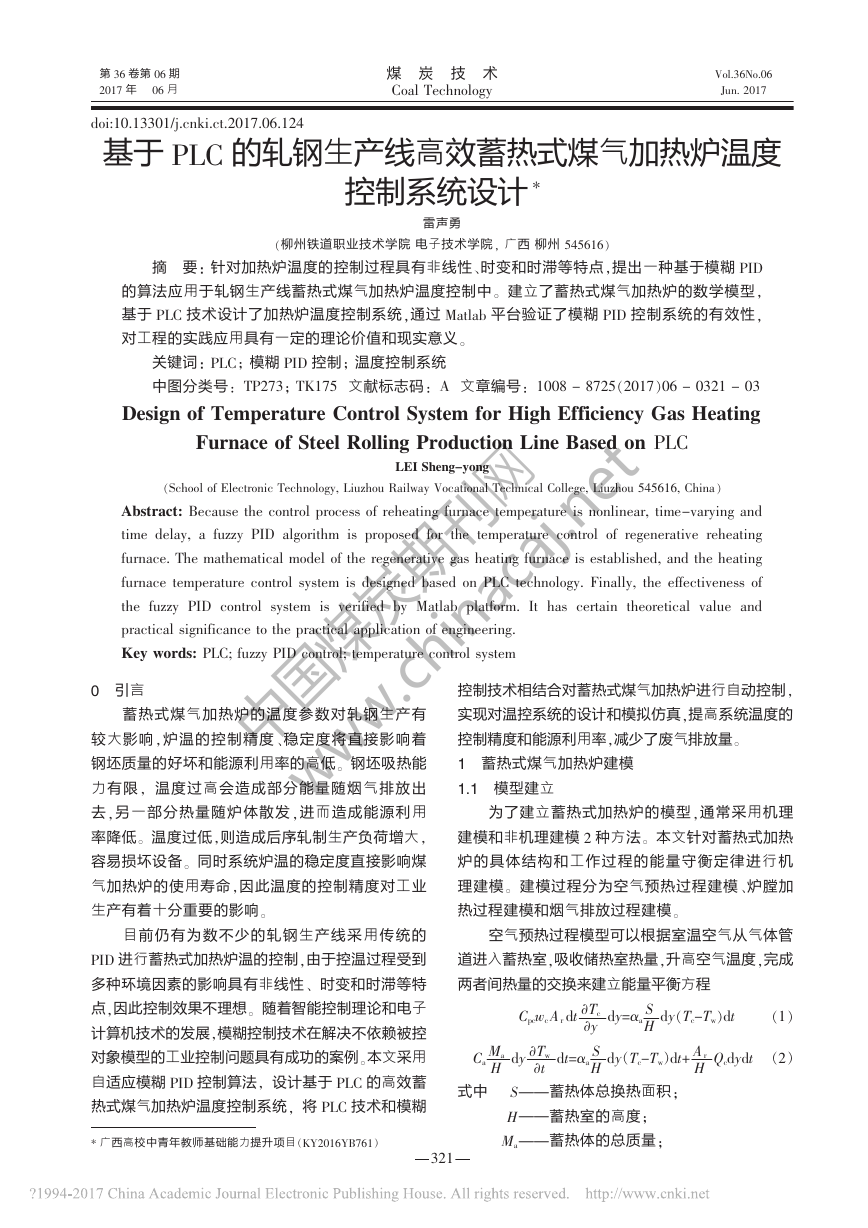

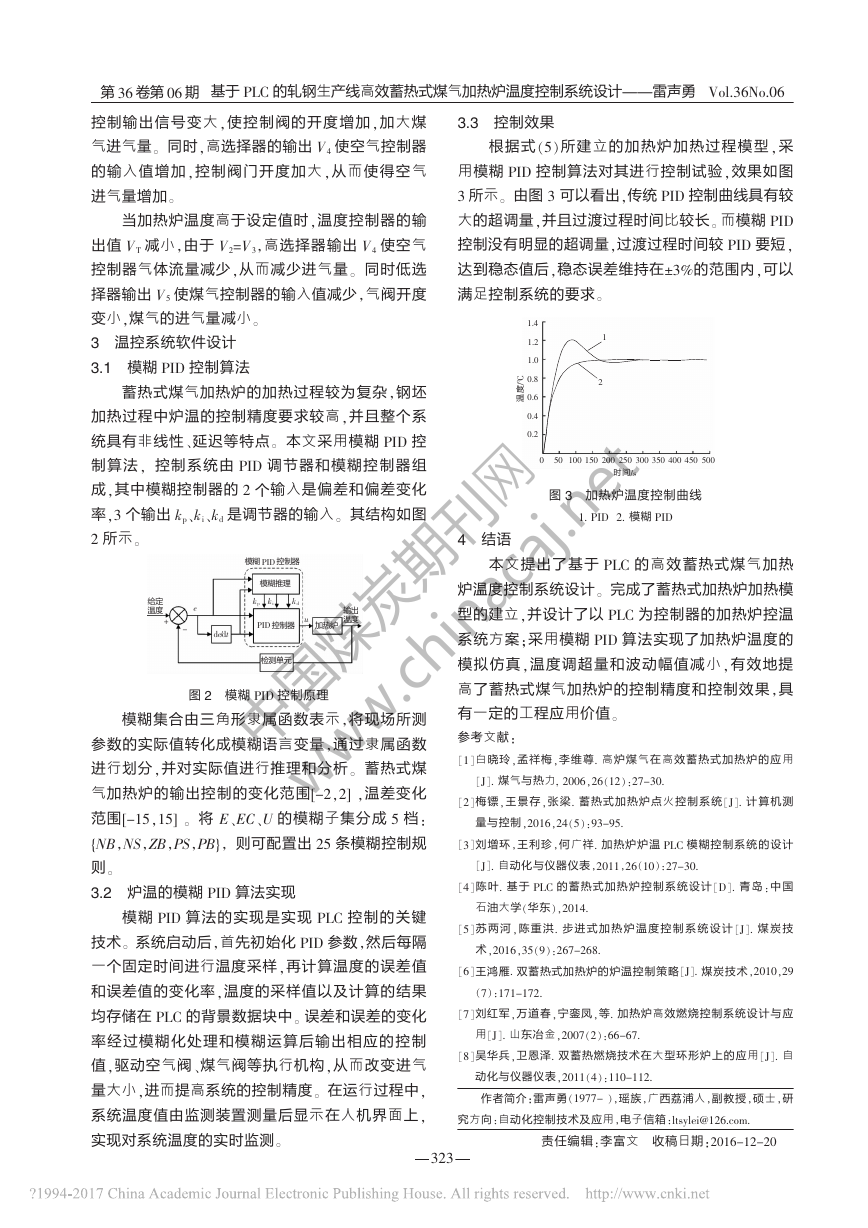

控制输出信号变大,使控制阀的开度增加,加大煤气进气量。同时,高选择器的输出V4使空气控制器的输入值增加,控制阀门开度加大,从而使得空气进气量增加。当加热炉温度高于设定值时,温度控制器的输出值VT减小,由于V2=V3,高选择器输出V4使空气控制器气体流量减少,从而减少进气量。同时低选择器输出V5使煤气控制器的输入值减少,气阀开度变小,煤气的进气量减小。3温控系统软件设计3.1模糊PID控制算法蓄热式煤气加热炉的加热过程较为复杂,钢坯加热过程中炉温的控制精度要求较高,并且整个系统具有非线性、延迟等特点。本文采用模糊PID控制算法,控制系统由PID调节器和模糊控制器组成,其中模糊控制器的2个输入是偏差和偏差变化率,3个输出kp、ki、kd是调节器的输入。其结构如图2所示。图2模糊PID控制原理模糊集合由三角形隶属函数表示,将现场所测参数的实际值转化成模糊语言变量,通过隶属函数进行划分,并对实际值进行推理和分析。蓄热式煤气加热炉的输出控制的变化范围[-2,2],温差变化范围[-15,15]。将E、EC、U的模糊子集分成5档:{NB,NS,ZB,PS,PB},则可配置出25条模糊控制规则。3.2炉温的模糊PID算法实现模糊PID算法的实现是实现PLC控制的关键技术。系统启动后,首先初始化PID参数,然后每隔一个固定时间进行温度采样,再计算温度的误差值和误差值的变化率,温度的采样值以及计算的结果均存储在PLC的背景数据块中。误差和误差的变化率经过模糊化处理和模糊运算后输出相应的控制值,驱动空气阀、煤气阀等执行机构,从而改变进气量大小,进而提高系统的控制精度。在运行过程中,系统温度值由监测装置测量后显示在人机界面上,实现对系统温度的实时监测。3.3控制效果根据式(5)所建立的加热炉加热过程模型,采用模糊PID控制算法对其进行控制试验,效果如图3所示。由图3可以看出,传统PID控制曲线具有较大的超调量,并且过渡过程时间比较长。而模糊PID控制没有明显的超调量,过渡过程时间较PID要短,达到稳态值后,稳态误差维持在±3%的范围内,可以满足控制系统的要求。图3加热炉温度控制曲线1.PID2.模糊PID4结语本文提出了基于PLC的高效蓄热式煤气加热炉温度控制系统设计。完成了蓄热式加热炉加热模型的建立,并设计了以PLC为控制器的加热炉控温系统方案;采用模糊PID算法实现了加热炉温度的模拟仿真,温度调超量和波动幅值减小,有效地提高了蓄热式煤气加热炉的控制精度和控制效果,具有一定的工程应用价值。参考文献:[1]白晓玲,孟祥梅,李维尊.高炉煤气在高效蓄热式加热炉的应用[J].煤气与热力,2006,26(12):27-30.[2]梅镖,王景存,张梁.蓄热式加热炉点火控制系统[J].计算机测量与控制,2016,24(5):93-95.[3]刘增环,王利珍,何广祥.加热炉炉温PLC模糊控制系统的设计[J].自动化与仪器仪表,2011,26(10):27-30.[4]陈叶.基于PLC的蓄热式加热炉控制系统设计[D].青岛:中国石油大学(华东),2014.[5]苏两河,陈重洪.步进式加热炉温度控制系统设计[J].煤炭技术,2016,35(9):267-268.[6]王鸿雁.双蓄热式加热炉的炉温控制策略[J].煤炭技术,2010,29(7):171-172.[7]刘红军,万道春,宁銮凤,等.加热炉高效燃烧控制系统设计与应用[J].山东冶金,2007(2):66-67.[8]吴华兵,卫恩泽.双蓄热燃烧技术在大型环形炉上的应用[J].自动化与仪器仪表,2011(4):110-112.作者简介:雷声勇(1977-),瑶族,广西荔浦人,副教授,硕士,研究方向:自动化控制技术及应用,电子信箱:ltsylei@126.com.责任编辑:李富文收稿日期:2016-12-20第36卷第06期Vol.36No.06基于PLC的轧钢生产线高效蓄热式煤气加热炉温度控制系统设计———雷声勇kpkikduPID控制器加热炉输出温度检测单元给定温度模糊PID控制器模糊推理ede/dt-+温度/℃1.41.21.00.80.60.40.2010020030040050050150350450250时间/s12323中国煤炭期刊网 www.chinacaj.net�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc