图3软件流程框图3结语设计了采煤机动力回路的漏电闭锁检测装置,并成功应用于天地科技上海分公司所产采煤机的左右截割、油泵及破碎机构动力回路中。现场实践证明:该装置检测实时准确,保护动作可靠及时,很好地满足了采煤机在工作面现场使用的需求。参考文献:[1]高奔,尚奔驰.掘进机用漏电检测模块设计[J].煤矿机械,2014,35(7):224-225.[2]孙立辉.煤矿井下低压供电漏电监控系统的设计[J].煤矿机械,2014,35(9):175-177.[3]宋建成.矿井低压电网漏电保护技术的发展[J].电网技术,2001,25(10):58-62.[4]王夺,石勇,许森祥.基于ATMEGA16单片机的矿用变频器漏电检测系统设计[J].煤矿机电,2009(6):13-15.作者简介:王夺(1981-),山西右玉人,工程师,主要从事采煤机电气系统设计工作,电子信箱:wangduo3705@sina.com.责任编辑:武伟民收稿日期:2015-04-11111111111111111111111111111111111111111111111煤矿机械CoalMineMachineryVol.36No.07Jul.2015第36卷第07期2015年07月doi:10.13436/j.mkjx.2015071120引言矿井机车是煤矿生产中最重要的运输设备之一,其运行效率影响着协同煤矿设备的工作能力,因此,具有高效运动轨迹的机车可较大程度地提高煤矿综采能力。对于多轴式矿井机车的运动控制,采用常规算法进行轨迹控制存在计算量大、控制精度低等问题。随着计算机技术的发展,神经网络算法依靠其强大的非线性拟合能力、鲁棒性以及自适应性逐渐得到广泛的应用。基于神经网络算法的多轴控制为优化运动轨迹提供了更好的策略。文中针对机车多轴控制特点,设计了控制系统的相关硬件及电路,并重点通过对空间轨迹状态理论的研究,确定了优化目标,结合神经网络的算法,对机车运行轨迹进行了优化,最后,通过仿真手段对优化结果的数值模拟,验证该算法的可行性。1机车多轴控制系统硬件设计基于神经网络算法的多轴式机车运动轨迹优化甘卉,孙学进,许崇明(青岛黄海学院,山东青岛266427)摘要:为了提高井下机车的运行效率及稳定性,提出一种基于神经网络算法的运行轨迹优化方法。根据机车多轴控制特点,完成了控制系统硬件设计。通过空间轨迹状态的最优控制理论,建立了多目标动态评价函数,将机车在侧翻约束条件下的轨迹要求作为优化目标,与神经网络算法相结合,实现多目标优化。将优化算法应用于Matlab分析,对机车侧向速度、加速度以及横摆角速度进行数值模拟,结果表明,优化后的轨迹可缩短运行时间,并降低运行的波动性,提高控制精度。关键词:神经网络;多目标优化;Matlab中图分类号:TD525文献标志码:A文章编号:1003-0794(2015)07-0275-04TrajectoryOptimizationofMulti-spindleLocomotiveBasedonNeuralNetworkAlgorithmGANHui,SUNXue-jin,XUChong-ming(QingdaoHuanghaiCollege,Qingdao266427,China)Abstract:Inordertoimprovetheoperationefficiencyandstabilityoftheundergroundlocomotive,atrajectoryoptimizationmethodbasedonneuralnetworkalgorithmisputforward.Accordingtocharacteristicsoflocomotivemulti-axiscontrol,thehardwaredesignofcontrolsystemiscompleted.Throughstatespacecurvesoftheoptimalcontroltheory,amulti-objectivedynamicevaluationfunctionisestablished.Withtherolloverconstraintsoflocomotiveandthecombinationofneuralnetworkalgorithm,thetrajectoryismadeasoptimizationgoal,whichcanrealizemulti-objectiveoptimization.OptimizationalgorithmwasappliedbyMatlabfornumericallysimulationaslateralvelocity,accelerationandyawingangularvelocity,andtheresultsshowthattheoptimizedtrajectorycanshortentheoperationtime,reducetheoperationvolatility,andimprovethecontrolprecision.Keywords:neuralnetwork;multi-objectiveoptimization;Matlab开始电压电流数据信号处理初始化定时器1中断A/D采样数据处理查询启动信号中断返回漏电判断处理CAN通讯主程序返回275�

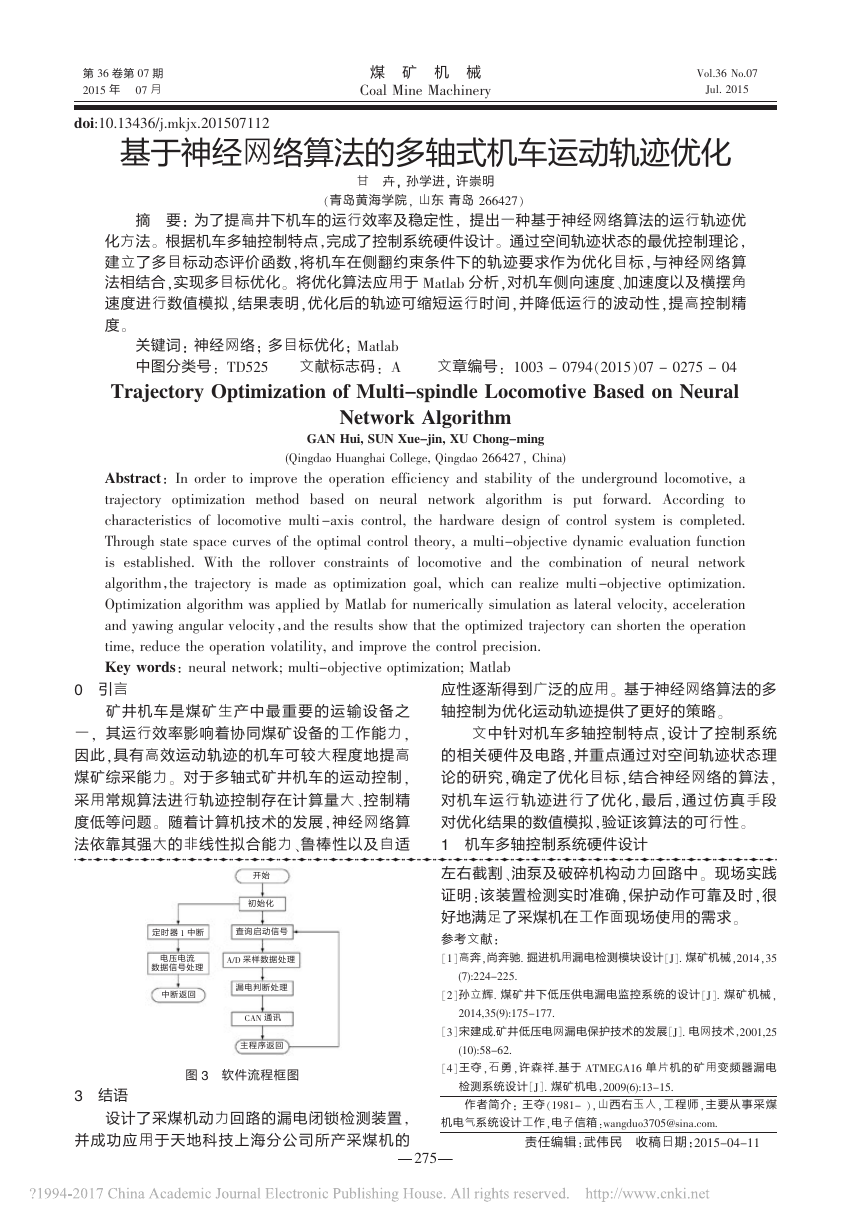

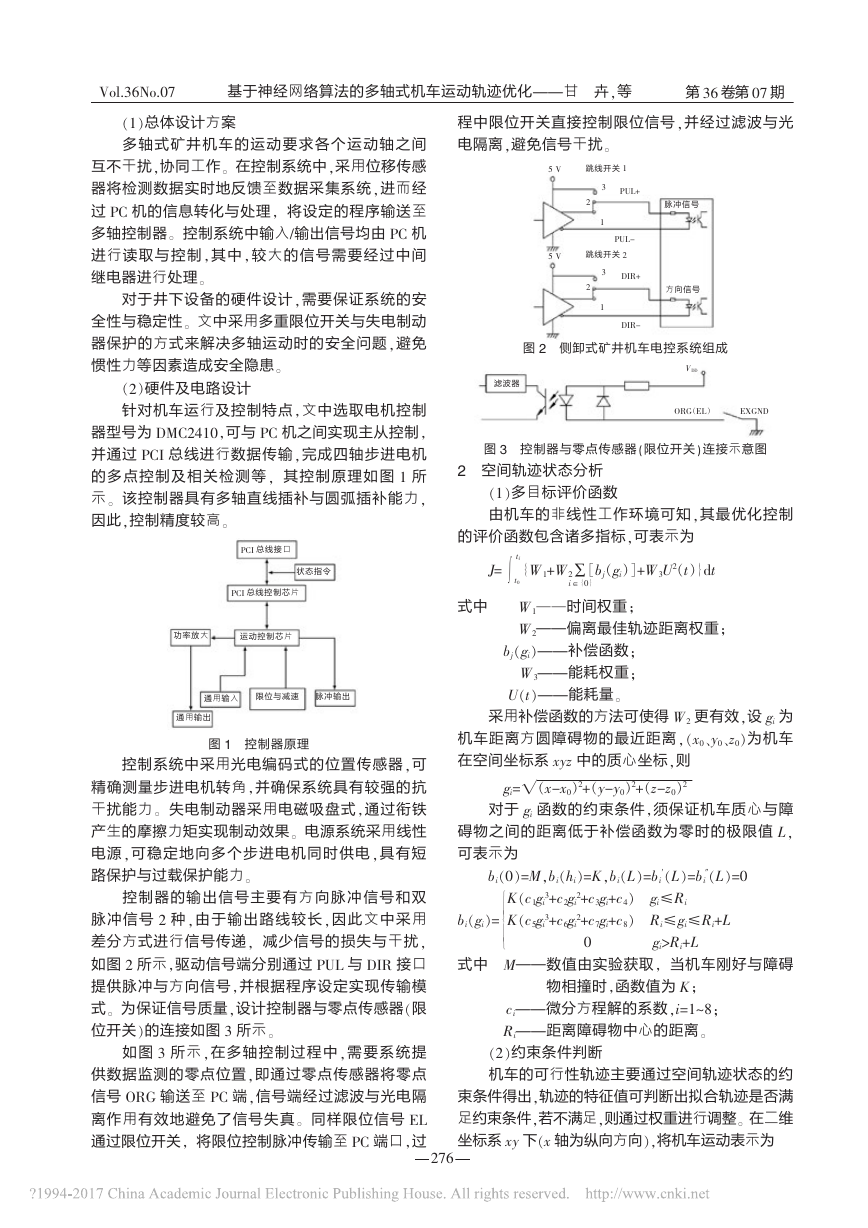

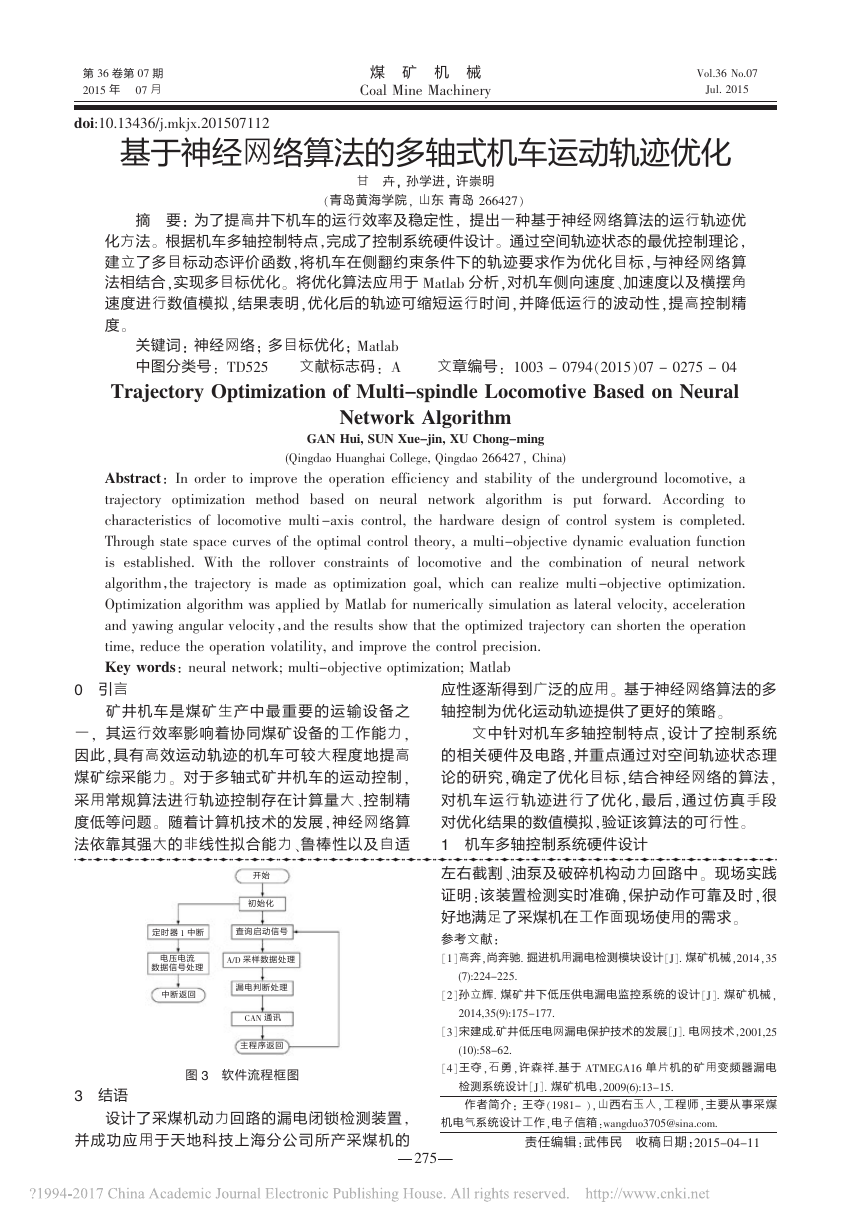

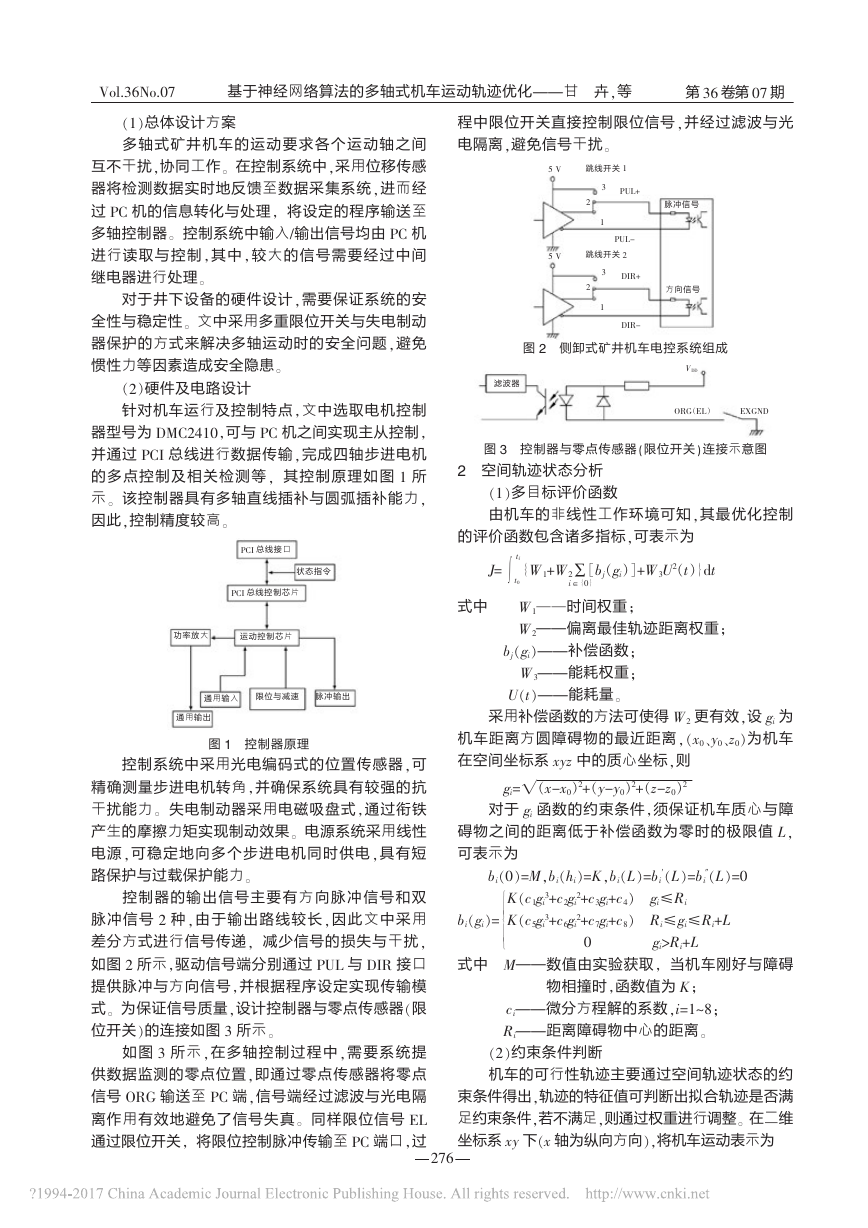

第36卷第07期Vol.36No.07基于神经网络算法的多轴式机车运动轨迹优化———甘卉,等(1)总体设计方案多轴式矿井机车的运动要求各个运动轴之间互不干扰,协同工作。在控制系统中,采用位移传感器将检测数据实时地反馈至数据采集系统,进而经过PC机的信息转化与处理,将设定的程序输送至多轴控制器。控制系统中输入/输出信号均由PC机进行读取与控制,其中,较大的信号需要经过中间继电器进行处理。对于井下设备的硬件设计,需要保证系统的安全性与稳定性。文中采用多重限位开关与失电制动器保护的方式来解决多轴运动时的安全问题,避免惯性力等因素造成安全隐患。(2)硬件及电路设计针对机车运行及控制特点,文中选取电机控制器型号为DMC2410,可与PC机之间实现主从控制,并通过PCI总线进行数据传输,完成四轴步进电机的多点控制及相关检测等,其控制原理如图1所示。该控制器具有多轴直线插补与圆弧插补能力,因此,控制精度较高。图1控制器原理控制系统中采用光电编码式的位置传感器,可精确测量步进电机转角,并确保系统具有较强的抗干扰能力。失电制动器采用电磁吸盘式,通过衔铁产生的摩擦力矩实现制动效果。电源系统采用线性电源,可稳定地向多个步进电机同时供电,具有短路保护与过载保护能力。控制器的输出信号主要有方向脉冲信号和双脉冲信号2种,由于输出路线较长,因此文中采用差分方式进行信号传递,减少信号的损失与干扰,如图2所示,驱动信号端分别通过PUL与DIR接口提供脉冲与方向信号,并根据程序设定实现传输模式。为保证信号质量,设计控制器与零点传感器(限位开关)的连接如图3所示。如图3所示,在多轴控制过程中,需要系统提供数据监测的零点位置,即通过零点传感器将零点信号ORG输送至PC端,信号端经过滤波与光电隔离作用有效地避免了信号失真。同样限位信号EL通过限位开关,将限位控制脉冲传输至PC端口,过程中限位开关直接控制限位信号,并经过滤波与光电隔离,避免信号干扰。图2侧卸式矿井机车电控系统组成图3控制器与零点传感器(限位开关)连接示意图2空间轨迹状态分析(1)多目标评价函数由机车的非线性工作环境可知,其最优化控制的评价函数包含诸多指标,可表示为J=tft0乙{W1+W2∑[bj(gi)]+W3U2(t)}dt式中W1——时间权重;W2———偏离最佳轨迹距离权重;bj(gi)———补偿函数;W3———能耗权重;U(t)———能耗量。采用补偿函数的方法可使得W2更有效,设gi为机车距离方圆障碍物的最近距离,(x0、y0、z0)为机车在空间坐标系xyz中的质心坐标,则gi=(x-x0)2+(y-y0)2+(z-z0)2姨对于gi函数的约束条件,须保证机车质心与障碍物之间的距离低于补偿函数为零时的极限值L,可表示为bi(0)=M,bi(hi)=K,bi(L)=bi′(L)=bi″(L)=0bi(gi)=K(c1gi3+c2gi2+c3gi+c4)gi≤RiK(c5gi3+c6gi2+c7gi+c8)Ri≤gi≤Ri+L0gi>Ri+≤≤≤≤≤≤≤≤≤≤≤L式中M———数值由实验获取,当机车刚好与障碍物相撞时,函数值为K;ci———微分方程解的系数,i=1~8;Ri———距离障碍物中心的距离。(2)约束条件判断机车的可行性轨迹主要通过空间轨迹状态的约束条件得出,轨迹的特征值可判断出拟合轨迹是否满足约束条件,若不满足,则通过权重进行调整。在二维坐标系xy下(x轴为纵向方向),将机车运动表示为PCI总线接口PCI总线控制芯片状态指令功率放大运动控制芯片通用输入限位与减速脉冲输出通用输出VDDORG(EL)滤波器EXGND5VPUL+PUL-跳线开关1321DIR+跳线开关2DIR-3215V脉冲信号方向信号i∈{0}276�

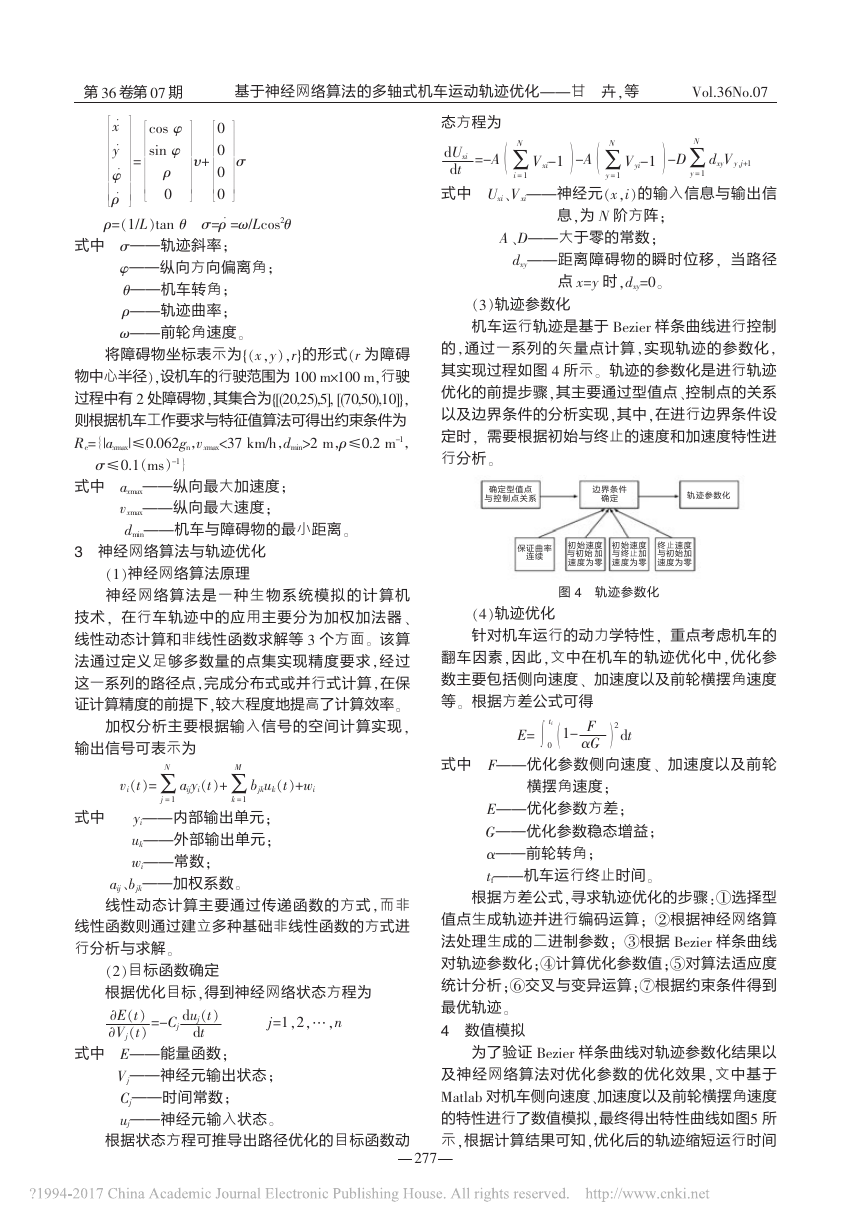

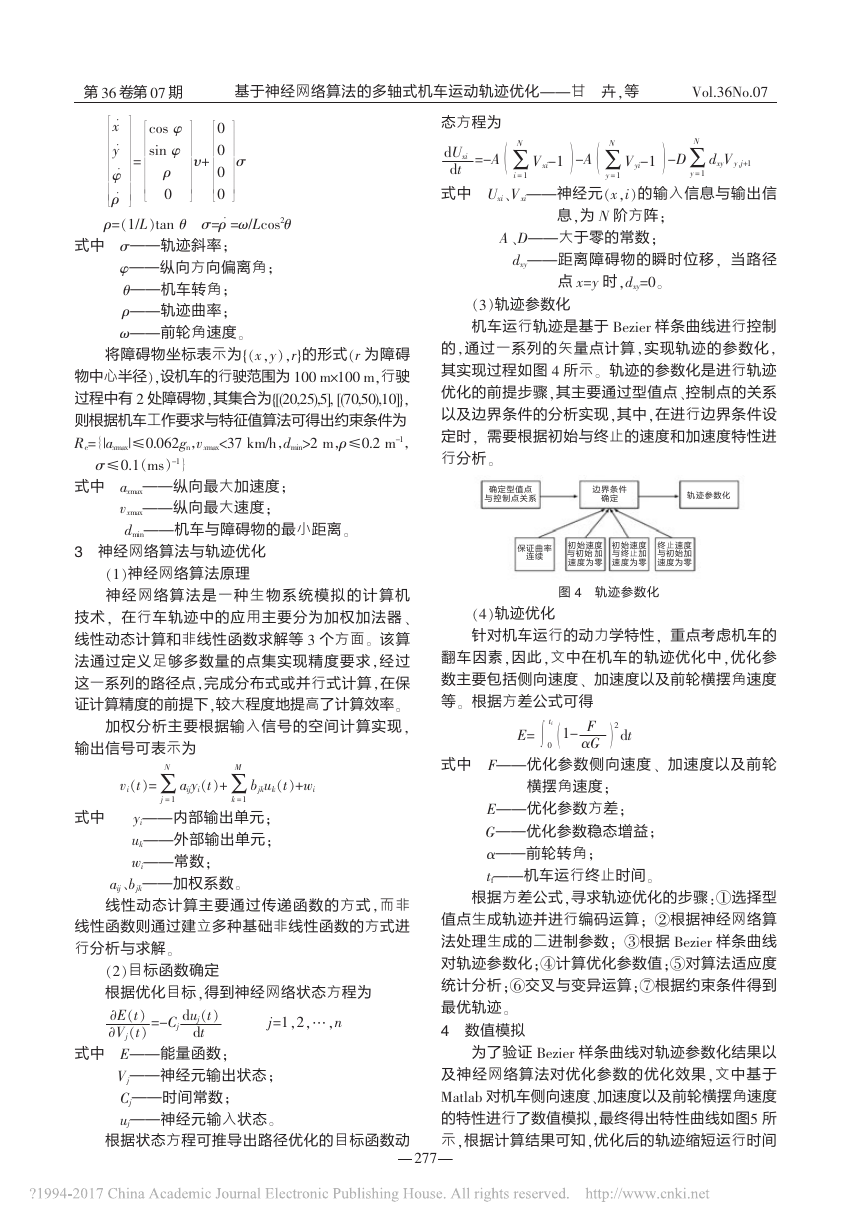

第36卷第07期Vol.36No.07基于神经网络算法的多轴式机车运动轨迹优化———甘卉,等x·y·φ·ρ·00000000000000000000000000000000=cosφsinφρ00000000000000000000000000000υ+00000000000000000000000000000000σρ=(1/L)tanθσ=ρ·=ω/Lcos2θ式中σ———轨迹斜率;φ———纵向方向偏离角;θ———机车转角;ρ———轨迹曲率;ω———前轮角速度。将障碍物坐标表示为{(x,y),r}的形式(r为障碍物中心半径),设机车的行驶范围为100m×100m,行驶过程中有2处障碍物,其集合为{[(20,25),5],[(70,50),10]},则根据机车工作要求与特征值算法可得出约束条件为Re={|axmax|≤0.062gn,vxmax<37km/h,dmin>2m,ρ≤0.2m-1,σ≤0.1(ms)-1}式中axmax———纵向最大加速度;vxmax———纵向最大速度;dmin———机车与障碍物的最小距离。3神经网络算法与轨迹优化(1)神经网络算法原理神经网络算法是一种生物系统模拟的计算机技术,在行车轨迹中的应用主要分为加权加法器、线性动态计算和非线性函数求解等3个方面。该算法通过定义足够多数量的点集实现精度要求,经过这一系列的路径点,完成分布式或并行式计算,在保证计算精度的前提下,较大程度地提高了计算效率。加权分析主要根据输入信号的空间计算实现,输出信号可表示为vi(t)=Nj=1Σaijyi(t)+Mk=1Σbjkuk(t)+wi式中yi———内部输出单元;uk———外部输出单元;wi———常数;aij、bjk———加权系数。线性动态计算主要通过传递函数的方式,而非线性函数则通过建立多种基础非线性函数的方式进行分析与求解。(2)目标函数确定根据优化目标,得到神经网络状态方程为坠E(t)坠Vj(t)=-Cjduj(t)dtj=1,2,…,n式中E———能量函数;Vj———神经元输出状态;Cj———时间常数;uj———神经元输入状态。根据状态方程可推导出路径优化的目标函数动态方程为dUxidt=-ANi=1ΣVxi-ΣΣ1-ANy=1ΣVyi-ΣΣ1-DNy=1ΣdxyVy,j+1式中Uxi、Vxi———神经元(x,i)的输入信息与输出信息,为N阶方阵;A、D———大于零的常数;dxy———距离障碍物的瞬时位移,当路径点x=y时,dxy=0。(3)轨迹参数化机车运行轨迹是基于Bezier样条曲线进行控制的,通过一系列的矢量点计算,实现轨迹的参数化,其实现过程如图4所示。轨迹的参数化是进行轨迹优化的前提步骤,其主要通过型值点、控制点的关系以及边界条件的分析实现,其中,在进行边界条件设定时,需要根据初始与终止的速度和加速度特性进行分析。图4轨迹参数化(4)轨迹优化针对机车运行的动力学特性,重点考虑机车的翻车因素,因此,文中在机车的轨迹优化中,优化参数主要包括侧向速度、加速度以及前轮横摆角速度等。根据方差公式可得E=tf0乙1-FαGΣΣdt式中F———优化参数侧向速度、加速度以及前轮横摆角速度;E———优化参数方差;G———优化参数稳态增益;α———前轮转角;tf———机车运行终止时间。根据方差公式,寻求轨迹优化的步骤:①选择型值点生成轨迹并进行编码运算;②根据神经网络算法处理生成的二进制参数;③根据Bezier样条曲线对轨迹参数化;④计算优化参数值;⑤对算法适应度统计分析;⑥交叉与变异运算;⑦根据约束条件得到最优轨迹。4数值模拟为了验证Bezier样条曲线对轨迹参数化结果以及神经网络算法对优化参数的优化效果,文中基于Matlab对机车侧向速度、加速度以及前轮横摆角速度的特性进行了数值模拟,最终得出特性曲线如图5所示,根据计算结果可知,优化后的轨迹缩短运行时间2轨迹参数化确定型值点与控制点关系边界条件确定保证曲率连续初始速度与初始加速度为零初始速度与终止加速度为零终止速度与初始加速度为零277�

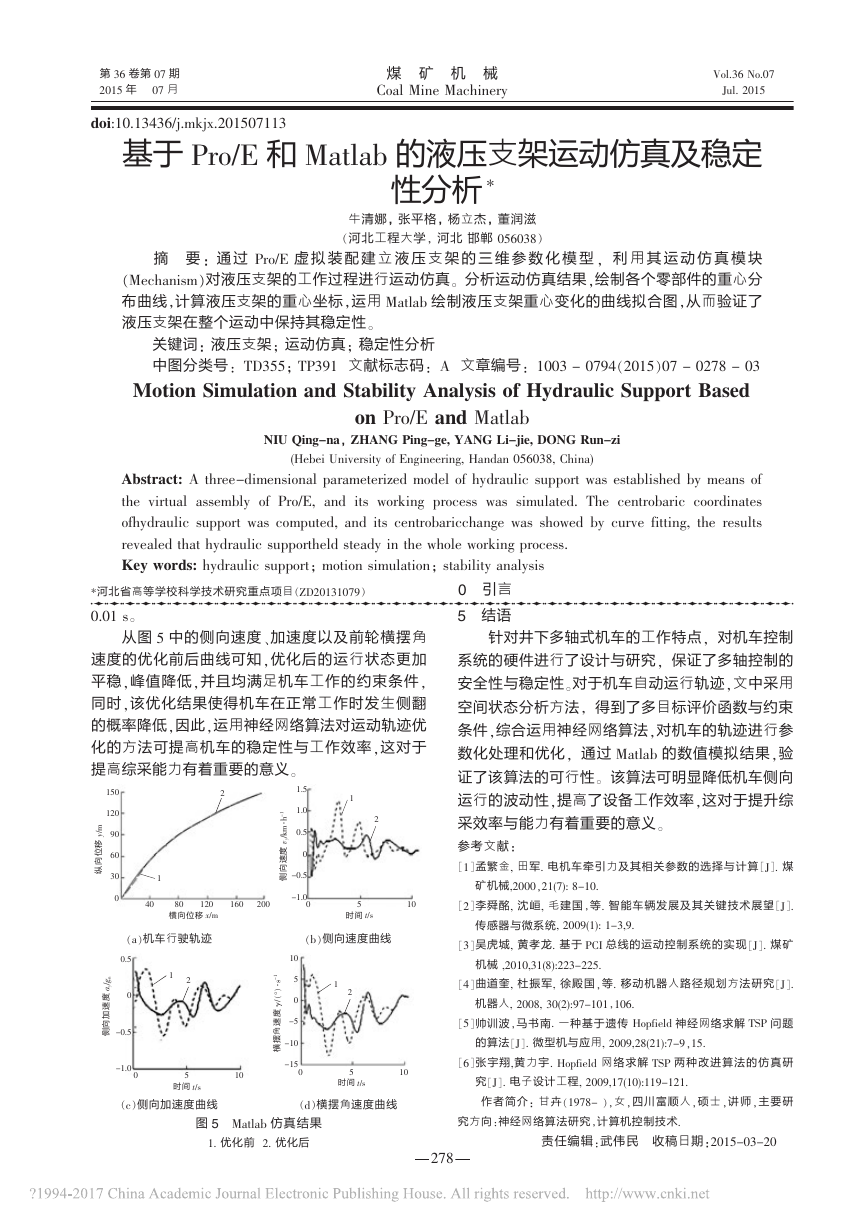

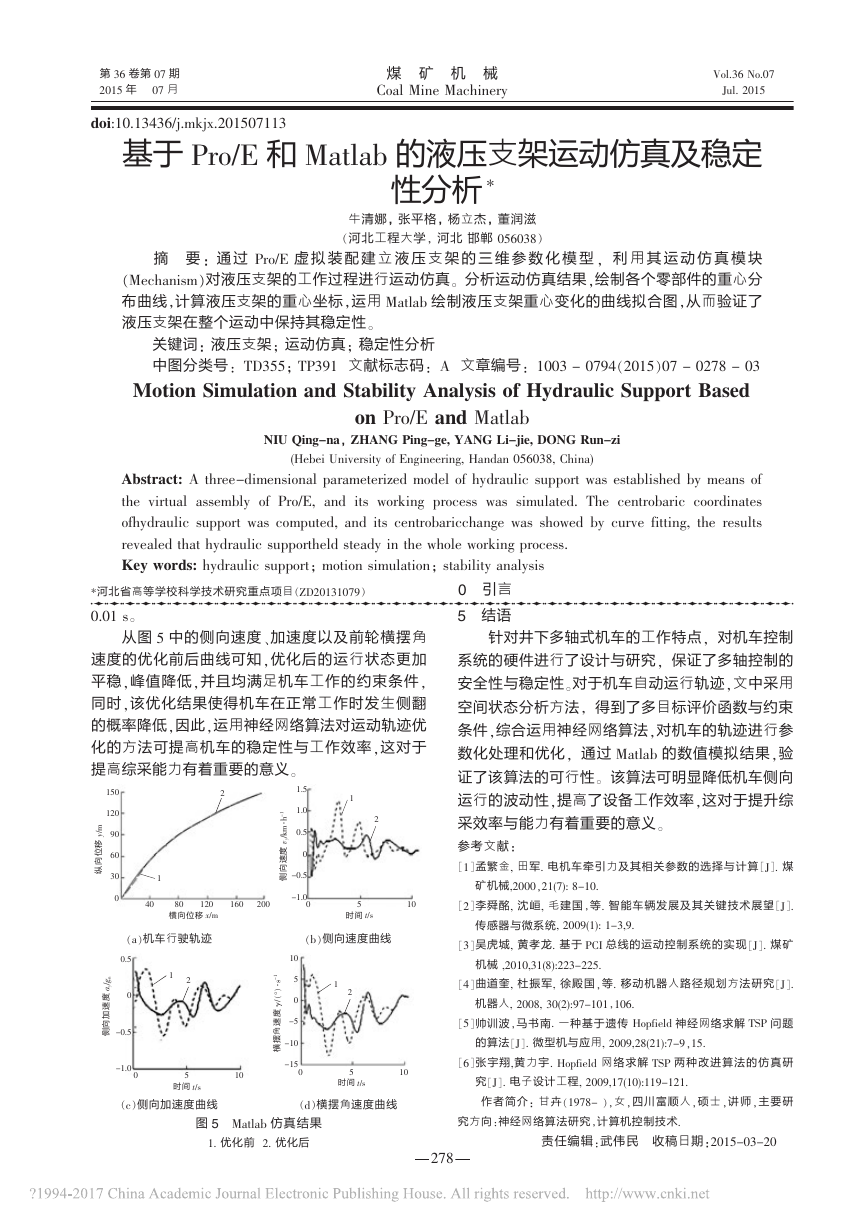

0.01s。从图5中的侧向速度、加速度以及前轮横摆角速度的优化前后曲线可知,优化后的运行状态更加平稳,峰值降低,并且均满足机车工作的约束条件,同时,该优化结果使得机车在正常工作时发生侧翻的概率降低,因此,运用神经网络算法对运动轨迹优化的方法可提高机车的稳定性与工作效率,这对于提高综采能力有着重要的意义。(a)机车行驶轨迹(b)侧向速度曲线(c)侧向加速度曲线(d)横摆角速度曲线图5Matlab仿真结果1.优化前2.优化后5结语针对井下多轴式机车的工作特点,对机车控制系统的硬件进行了设计与研究,保证了多轴控制的安全性与稳定性。对于机车自动运行轨迹,文中采用空间状态分析方法,得到了多目标评价函数与约束条件,综合运用神经网络算法,对机车的轨迹进行参数化处理和优化,通过Matlab的数值模拟结果,验证了该算法的可行性。该算法可明显降低机车侧向运行的波动性,提高了设备工作效率,这对于提升综采效率与能力有着重要的意义。参考文献:[1]孟繁金,田军.电机车牵引力及其相关参数的选择与计算[J].煤矿机械,2000,21(7):8-10.[2]李舜酩,沈峘,毛建国,等.智能车辆发展及其关键技术展望[J].传感器与微系统,2009(1):1-3,9.[3]吴虎城,黄孝龙.基于PCI总线的运动控制系统的实现[J].煤矿机械,2010,31(8):223-225.[4]曲道奎,杜振军,徐殿国,等.移动机器人路径规划方法研究[J].机器人,2008,30(2):97-101,106.[5]帅训波,马书南.一种基于遗传Hopfield神经网络求解TSP问题的算法[J].微型机与应用,2009,28(21):7-9,15.[6]张宇翔,黄力宇.Hopfield网络求解TSP两种改进算法的仿真研究[J].电子设计工程,2009,17(10):119-121.作者简介:甘卉(1978-),女,四川富顺人,硕士,讲师,主要研究方向:神经网络算法研究,计算机控制技术.责任编辑:武伟民收稿日期:2015-03-20!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!煤矿机械CoalMineMachineryVol.36No.07Jul.2015第36卷第07期2015年07月doi:10.13436/j.mkjx.201507113*河北省高等学校科学技术研究重点项目(ZD20131079)基于Pro/E和Matlab的液压支架运动仿真及稳定性分析*牛清娜,张平格,杨立杰,董润滋(河北工程大学,河北邯郸056038)摘要:通过Pro/E虚拟装配建立液压支架的三维参数化模型,利用其运动仿真模块(Mechanism)对液压支架的工作过程进行运动仿真。分析运动仿真结果,绘制各个零部件的重心分布曲线,计算液压支架的重心坐标,运用Matlab绘制液压支架重心变化的曲线拟合图,从而验证了液压支架在整个运动中保持其稳定性。关键词:液压支架;运动仿真;稳定性分析中图分类号:TD355;TP391文献标志码:A文章编号:1003-0794(2015)07-0278-03MotionSimulationandStabilityAnalysisofHydraulicSupportBasedonPro/EandMatlabNIUQing-na,ZHANGPing-ge,YANGLi-jie,DONGRun-zi(HebeiUniversityofEngineering,Handan056038,China)Abstract:Athree-dimensionalparameterizedmodelofhydraulicsupportwasestablishedbymeansofthevirtualassemblyofPro/E,anditsworkingprocesswassimulated.Thecentrobariccoordinatesofhydraulicsupportwascomputed,anditscentrobaricchangewasshowedbycurvefitting,theresultsrevealedthathydraulicsupportheldsteadyinthewholeworkingprocess.Keywords:hydraulicsupport;motionsimulation;stabilityanalysis0引言40800横向位移x/m纵向位移y/m150120906030120160200侧向速度vy/km·h-11.51.00.50-0.5-1.00510时间t/s侧向加速度ay/gn0.50-0.5-1.00510时间t/s横摆角速度γ/(°)·s-11050-5-10-150510时间t/s12121221278�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc