目录

1 引言 ..............................................................1

2 设计任务与方案分析 ................................................1

2.1 任务分析 .................................................... 1

2.2 方案分析 .................................................... 1

3 系统设计与实施 ....................................................3

3.1 电烤箱模型建立 .............................................. 3

3.2 温度传感器的选择 ............................................ 4

3.3 单片机输入输出设计 .......................................... 6

3.4 单片机的时钟和复位部分 ...................................... 8

3.5 报警电路 .................................................... 9

3.6 温度控制电路 ............................................... 10

4 软件设计 .........................................................12

5 控制算法设计 .....................................................15

6 心得与体会 .......................................................18

参考文献 .......................................................... 19

�

武汉理工大学《调节仪表及过程控制系统》课程设计说明书

电烤箱连续温度控制系统

1 引言

电烤箱的温度是生产工艺的一项重要指标,温度控制的好坏将直接影响产品

的质量。本文针对电烤箱这一控制对象,采用智能仪表为控制工具、测温芯片为

温度传感器、可控硅为执行元件、单片机为核心来设计温度控制系统。该系统硬

件以 AT89C51 单片机为核心,采用热电偶作为温度传感器,将箱温测量转化为数

字量之后,送到单片机,用 LCD 将电烤箱温度显示出来,另一方面将该温度值与

被控温度值进行比较,根据其偏差值的大小,采用 PID 控制,通过带过灵检测的

光电耦合功放控制 SCR 来控制电烤箱丝的导通时间,达到自动控制电烤箱温度的

目的,外扩键盘输入设定温度。软件选用汇编语言。该系统灵活性强,易于操作,

可靠性高,将会有更广阔的开发前景。

2 设计任务与方案分析

2.1 任务分析

本文要设计电烤箱连续温度控制系统,要求利用单片机对可控硅的通断时间

的控制来实现对电烤箱温度的控制,可以升温也可以降温并可实时显示当前温度

值和越线报警。随着计算机技术的发展,推动了自动化生产。把计算机控制应用

在热处理温度控制上,使控制精度提高,得到了良好的控制品质。本文不但要实

现以单片机为核心的电烤箱温度采集,实现对其温度的设定、调节、显示和越限

报警。

2.2 方案分析

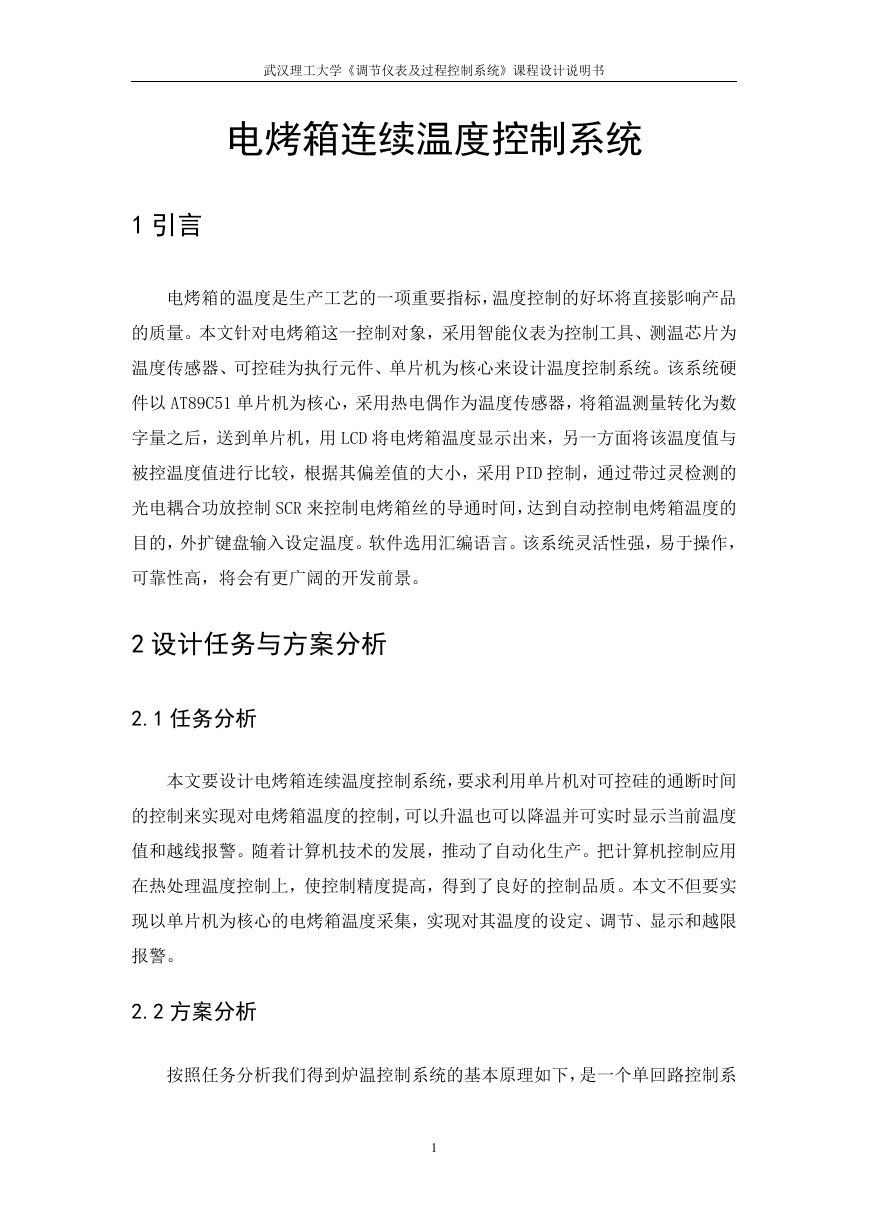

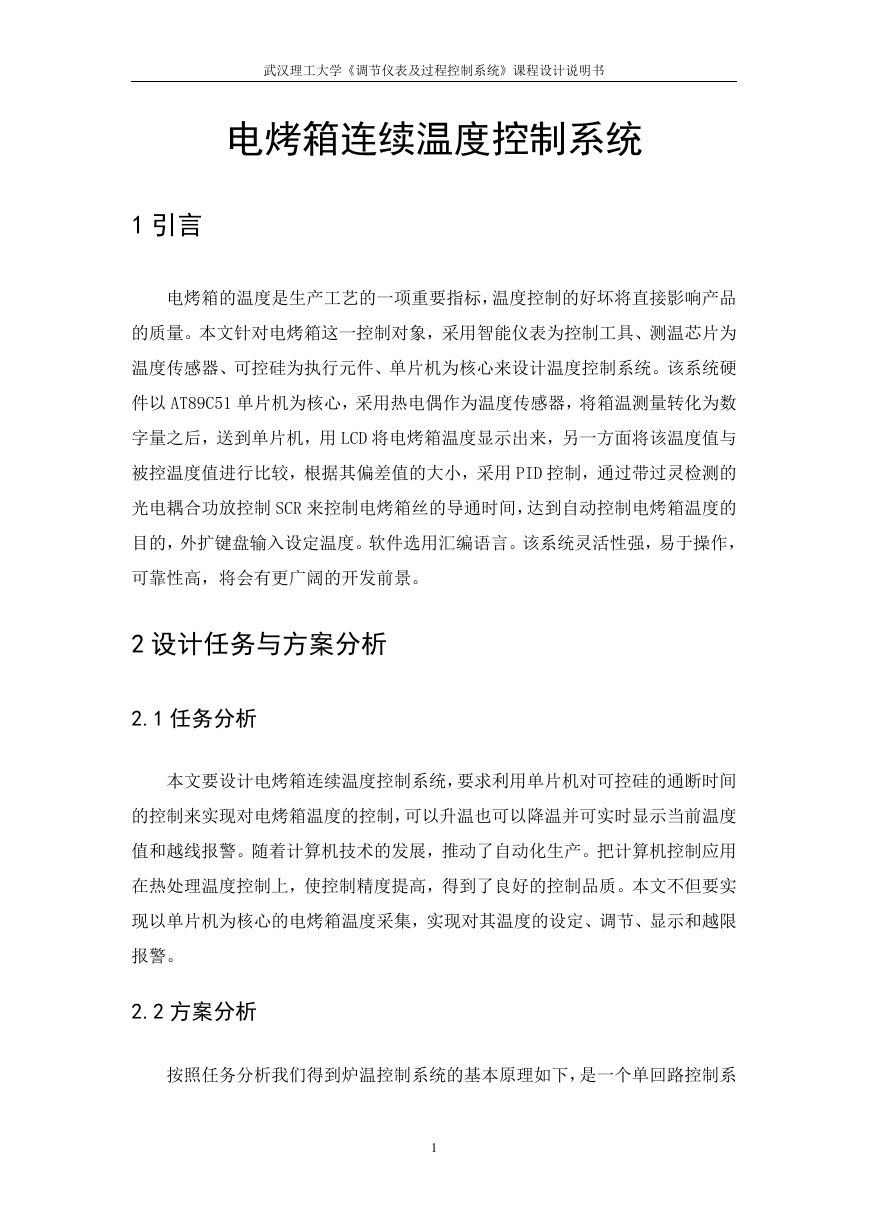

按照任务分析我们得到炉温控制系统的基本原理如下,是一个单回路控制系

1

�

武汉理工大学《调节仪表及过程控制系统》课程设计说明书

统,控制变量为烤箱温度 T,控制对象是电烤箱。采用的执行器是 SCR 控制的电

阻丝,如下图 2-1 所示。

r(t)

设定值

偏

差

e(t)

控制器

SCR 电 路控

制电阻丝

温度 T

电烤箱

温 度 检 测 变

送

图 2-1 烤箱温度控制系统的基本原理

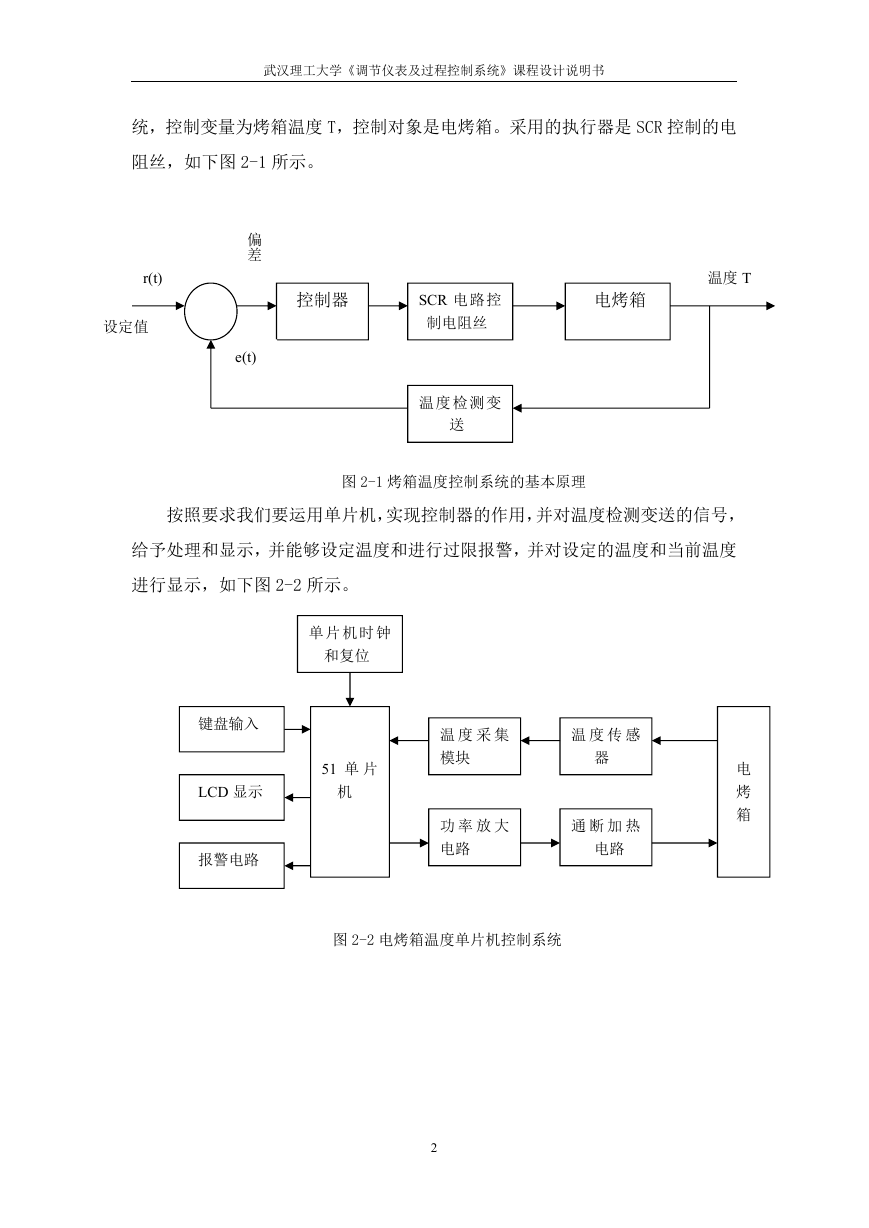

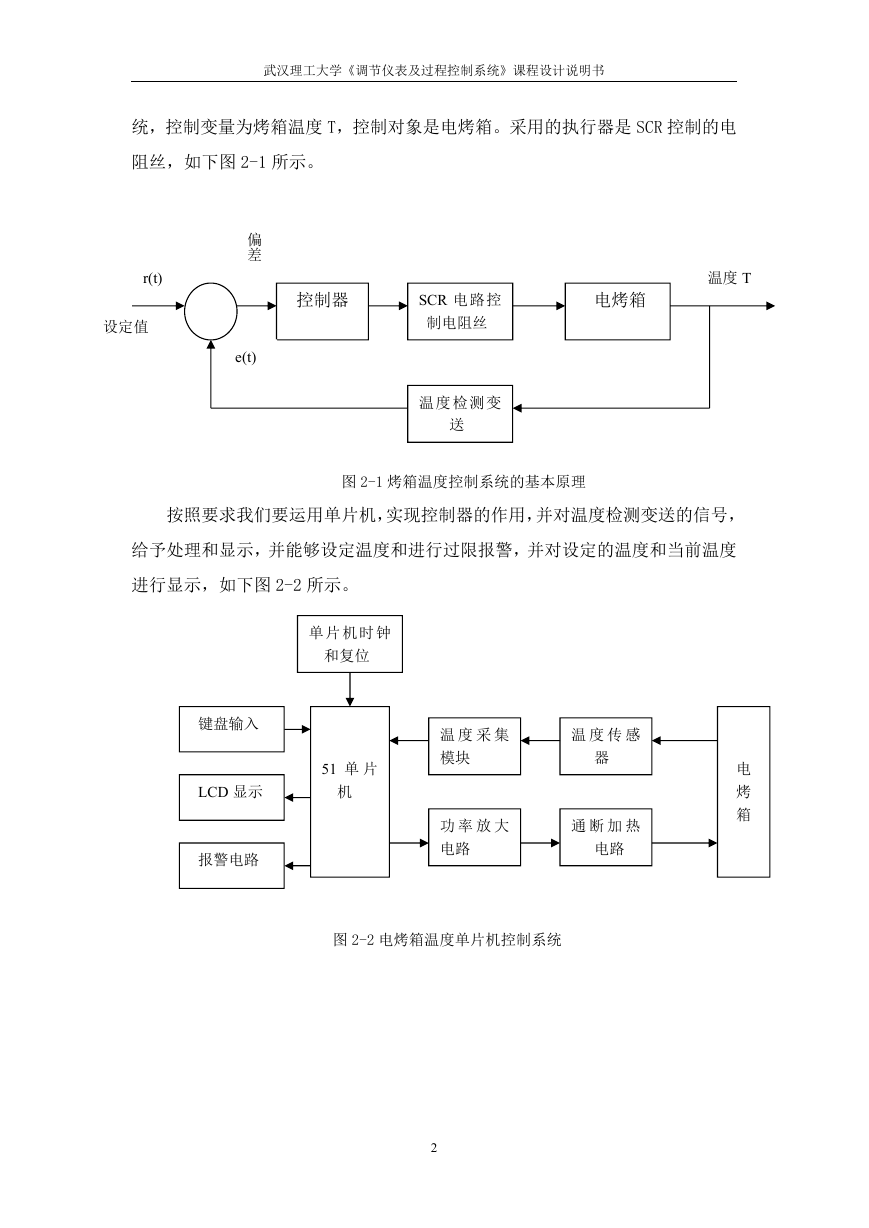

按照要求我们要运用单片机,实现控制器的作用,并对温度检测变送的信号,

给予处理和显示,并能够设定温度和进行过限报警,并对设定的温度和当前温度

进行显示,如下图 2-2 所示。

单 片 机 时 钟

和复位

51 单 片

机

键盘输入

LCD 显示

报警电路

温 度 采 集

模块

温 度 传 感

器

功 率 放 大

电路

通 断 加 热

电路

电

烤

箱

图 2-2 电烤箱温度单片机控制系统

2

�

武汉理工大学《调节仪表及过程控制系统》课程设计说明书

3 系统设计与实施

3.1 电烤箱模型建立

电烤箱要求其箱内温度为某一定值,选择箱内温度为被控制参数,影响烤箱

温度的因素为:箱门的打开和电阻丝的加热时间,烤箱门开闭作为扰动加入,选

择电阻丝的电压作为控制参数。首先对烤箱进行分析建模,由于在实际工程中,

应尽量简化模型,本文假定电烤箱使用电阻丝进行加热,并将温度对象作为集中

参数来处理。如果要控制烤箱中的温度值,对烤箱丝的电压进行控制,烤箱丝对

烤箱的加热总量为 Q,设容器内空气的总热容为 C,空气的比热 pC ,则对于建立

实际工程中的电烤箱模型时,近似考虑温度和烤箱丝电压的关系:把电烤箱看做

一个独立的隔离体,根据能量动态平衡关系,单位时间内由电热丝产生的热量 iQ

和向周围散发出去的热量 0Q :

iQ - 0Q =G pC

dT = C

dt

dT

dt

(式 3-1)

其中 G 为被加热空气的重量, pC 为空气的比热容,由热力学知识可以知道,

单位时间内电烤箱向四周散发的热量和容器的散热面积 A,箱壁的传热系数 rK 以

及温差成正比:

0Q =A rK ( pT - cT )

(式 3-2)

iQ 是电烤箱丝的发热量,与电阻丝的电压的平方成正比,为使问题简化,在工作点(U,

0Qi )处进行线性化处理,用下式表示电压的增量△U 和加热量的变化△ iQ 的关系:

得

△ iQ =

qK △U

qK △U-A rK △ pT = C

pT △

dt

(式 3-3)

(式 3-4)

3

�

武汉理工大学《调节仪表及过程控制系统》课程设计说明书

进而对上式进行拉氏变换: qK U(s)-A rK △ pT (s)=C pT (s)s

(式 3-5)

则温度变量和电阻丝电压间传递函数为:

W(s)=

(s)T p

U(s)

=

(

Cs

K

=

p

AK

)

r

K

1Ts

(式 3-6)

K 为电烤箱的放大系数,T 为电烤箱的时间常数。由于热量自发地从高温物

体传递到低温物体,在电烤箱温度系统中,电炉丝产生的热量主要是通过高温的

电阻丝对对气体加热导致分子的碰撞运动而传递的,则热量的传播有一个过程,

这就造成了输入响应之间的时间延迟,即滞后。滞后时间的长短由多种因素决定。

主要因素是箱体的大小,也就是说存在积延迟。这样的则温度变量和电阻丝平均

电压间的传递函数:

W(s)=

(s)T p

U(s)

=

(

Cs

K

=

p

AK

)

r

K

1Ts

(式3-7)

本文里面由于加热炉的参数并不确定,我们对其进行假定取 K=2,T=10s,

τ=2s,其对应的传递函数变为:

W(s)=

2

s

1

10

se 2

(式3-8)

3.2 温度传感器的选择

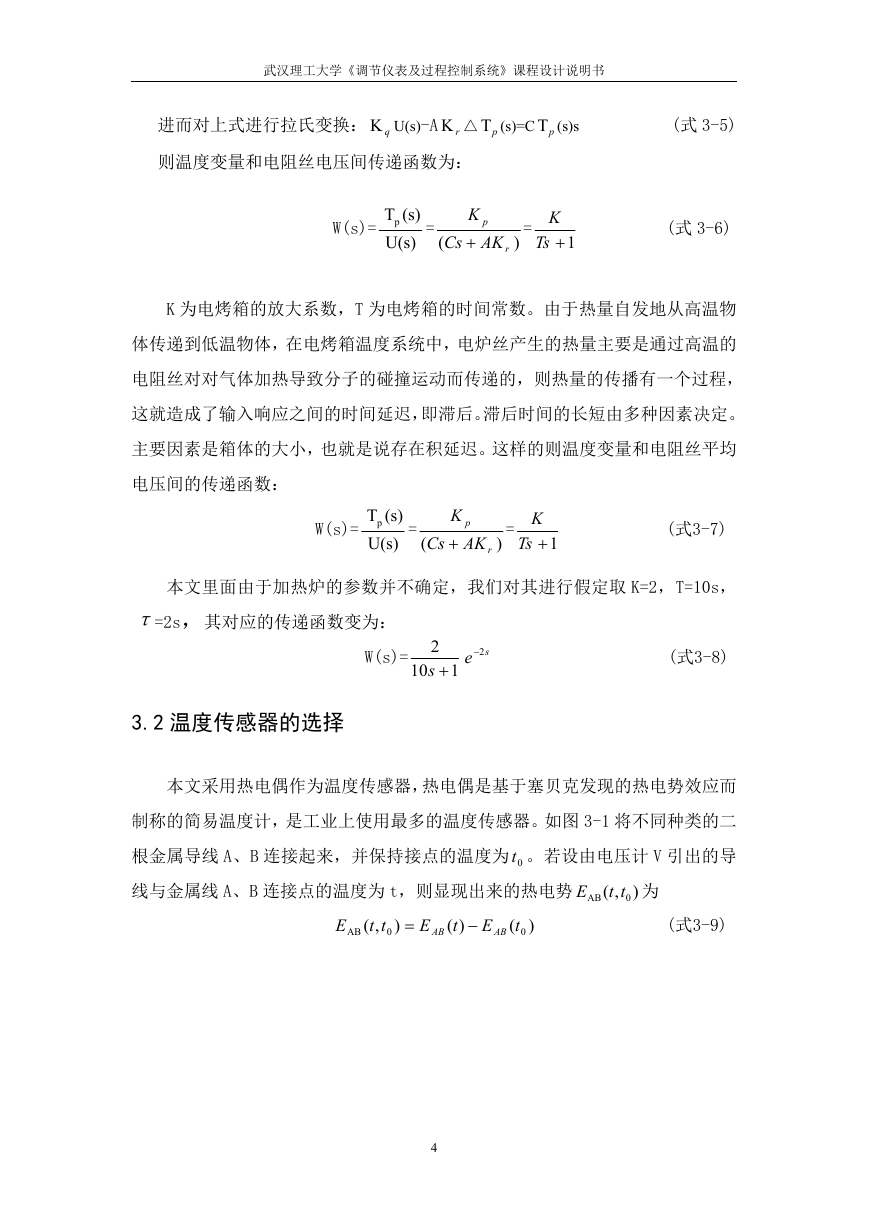

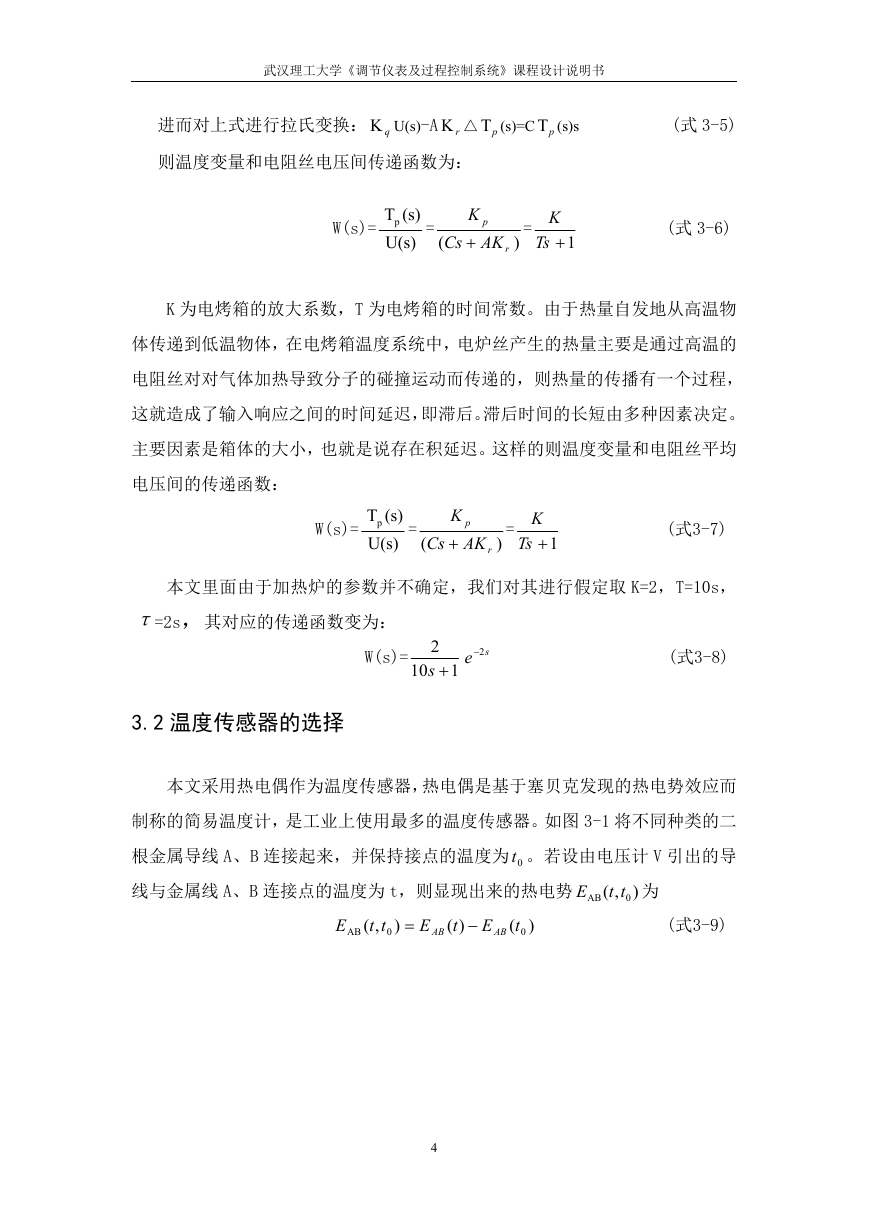

本文采用热电偶作为温度传感器,热电偶是基于塞贝克发现的热电势效应而

制称的简易温度计,是工业上使用最多的温度传感器。如图 3-1 将不同种类的二

根金属导线 A、B 连接起来,并保持接点的温度为 0t 。若设由电压计 V 引出的导

线与金属线 A、B 连接点的温度为 t,则显现出来的热电势

为

E

AB

,(

tt

0

)

E

AB

,(

tt

0

)

E

AB

)(

t

E

AB

(

t

0

)

(式3-9)

4

�

武汉理工大学《调节仪表及过程控制系统》课程设计说明书

图3-1热电偶测温原理

其与连接的方法和沿金属线的温度分布等细节无关,仅由热电偶的类型及测

量温度 t 和参比端温度 0t 决定。并且根据不同材料的热电偶温度和电势的对应关

系,测出电势差,就可得到测量端温度 t 的值,这是热电偶测温的原理(图 3-1)。

成品的热电偶都有对应的分度表,在参比端温度为 0 度时,热电势和测量温

度的对应表。但在实际测量中很难做到参比端温度为 0℃,不能直接应用分度表,

而要通过实测参比端的温度,进行冷端温度补偿,即在热电偶输出电压的基础上

加一个补偿电压,以确定对象的实际工作温度。

在该温度控制系统中,可选择使用镍铬·镍硅(K 型 I 级)热电偶。其线性度

好、具有较强抗氧化性和抗腐蚀性、具有输出热电势较大,并且成本低廉,测量

范围为-200~l370 度。为保证检测精度,对其引入进行冷端补偿。K 型热电偶的

输出是毫伏级电压信号,要将其转换成数字信号与 CPU 通信。传统的温度检测电

路采用“传感器-放大电路-冷端补偿-线性处理-模数转换”,电路复杂,在本系

统中,采用的是高精度的集成芯片 MAX6675 来完成“热电偶电势一温度”的转

换,不需外围电路、I/O 接线简单、精度高、成本低。MAX6675 是 MAXIM 公司开

发的 K 型热电偶转换器。集成了滤波器、放大器等,自带冷端补偿,能将 K 型热

电偶输出的电势直接转换成 12 位数字量,分辨率 0.25℃。温度数据通过 SO 端

口输出给单片机,其冷端补偿的范围是-20~80℃,测量范围是 0~1024℃。其引

脚功能见表 3-1。

5

�

武汉理工大学《调节仪表及过程控制系统》课程设计说明书

表 3-1MAX6675 引脚功能表

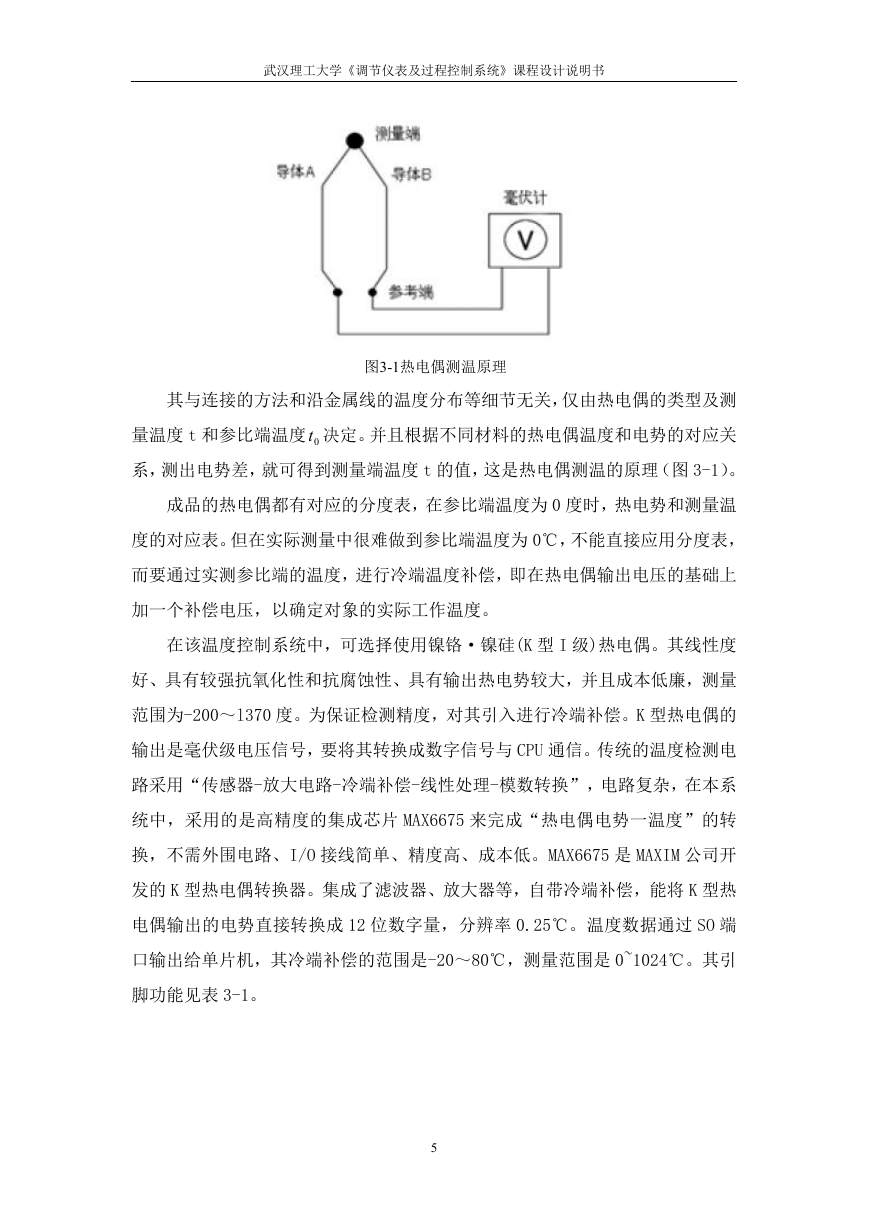

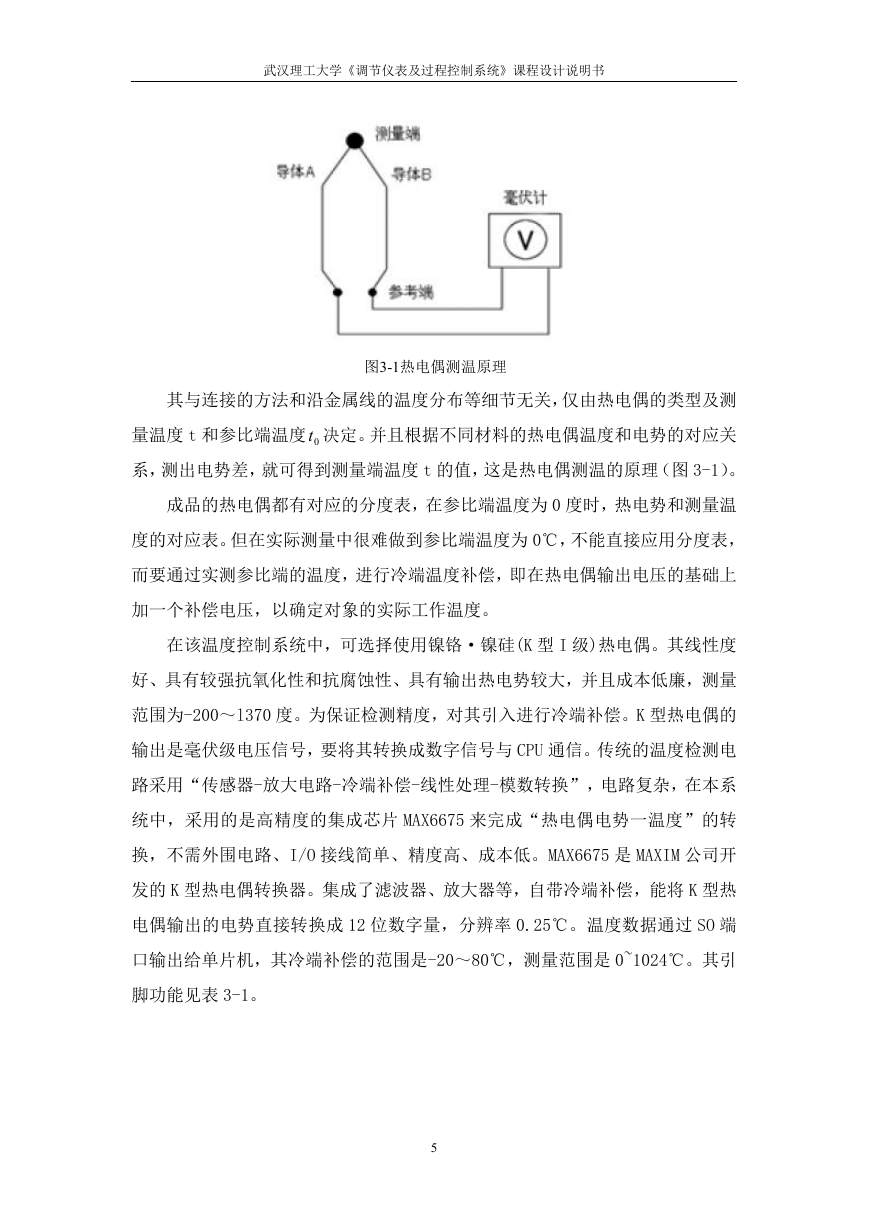

当单片机与 CS 相连的端口 P1.4 输出低电平且,且选用的 P1.5 口产生时钟

脉冲连接 SCK 脚,使 MAX6675 的 SO 脚输出转换数据。在每一个脉冲信号的下降

沿输出一个数据,16 个脉冲信号完成一串完整的数据输出,先输出高电位 D15,

最后输出的是低电位 D0,D14- D3 为相应的温度转换数据。当 P1.4 为高电平时,

MAX6675 开始进行新的温度转换(图 3-2)。

图3-2MAX6675测温度电路

3.3 单片机输入输出设计

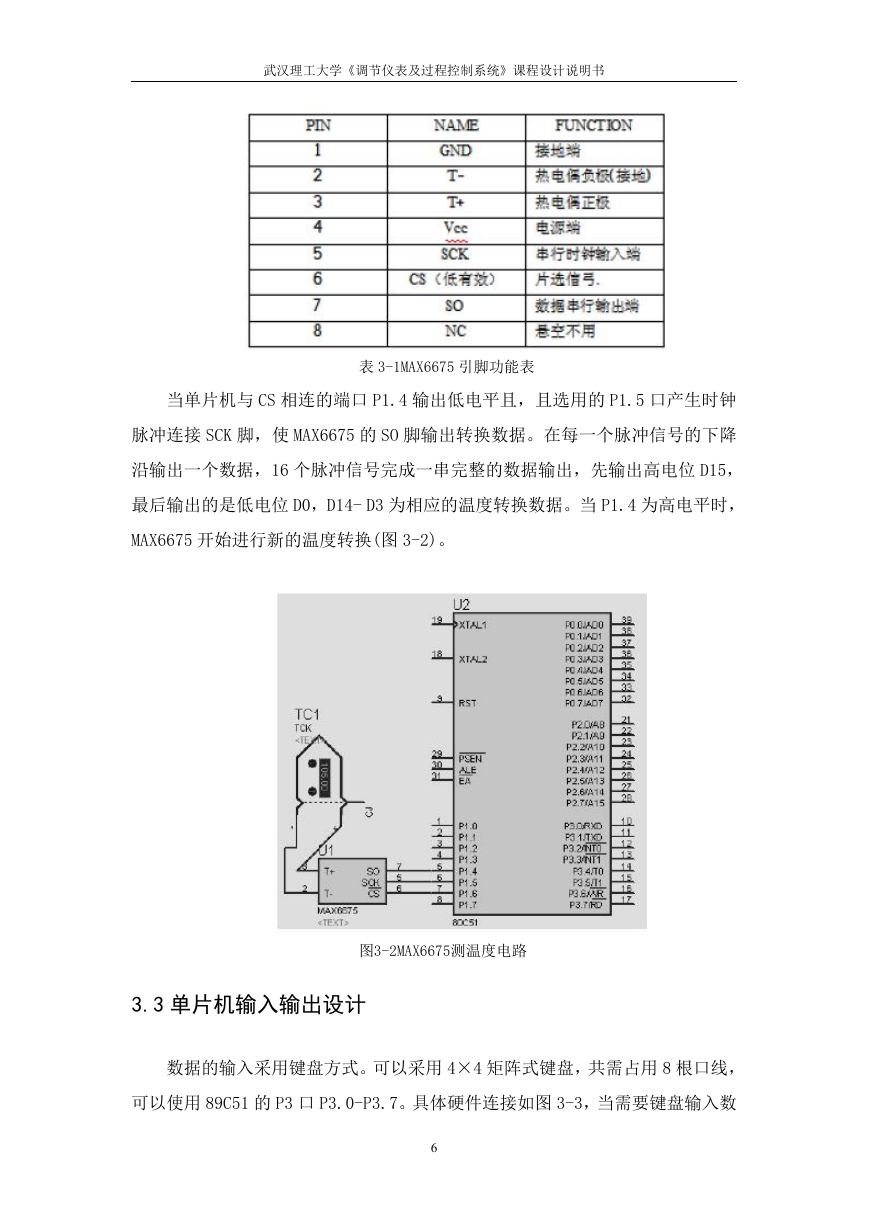

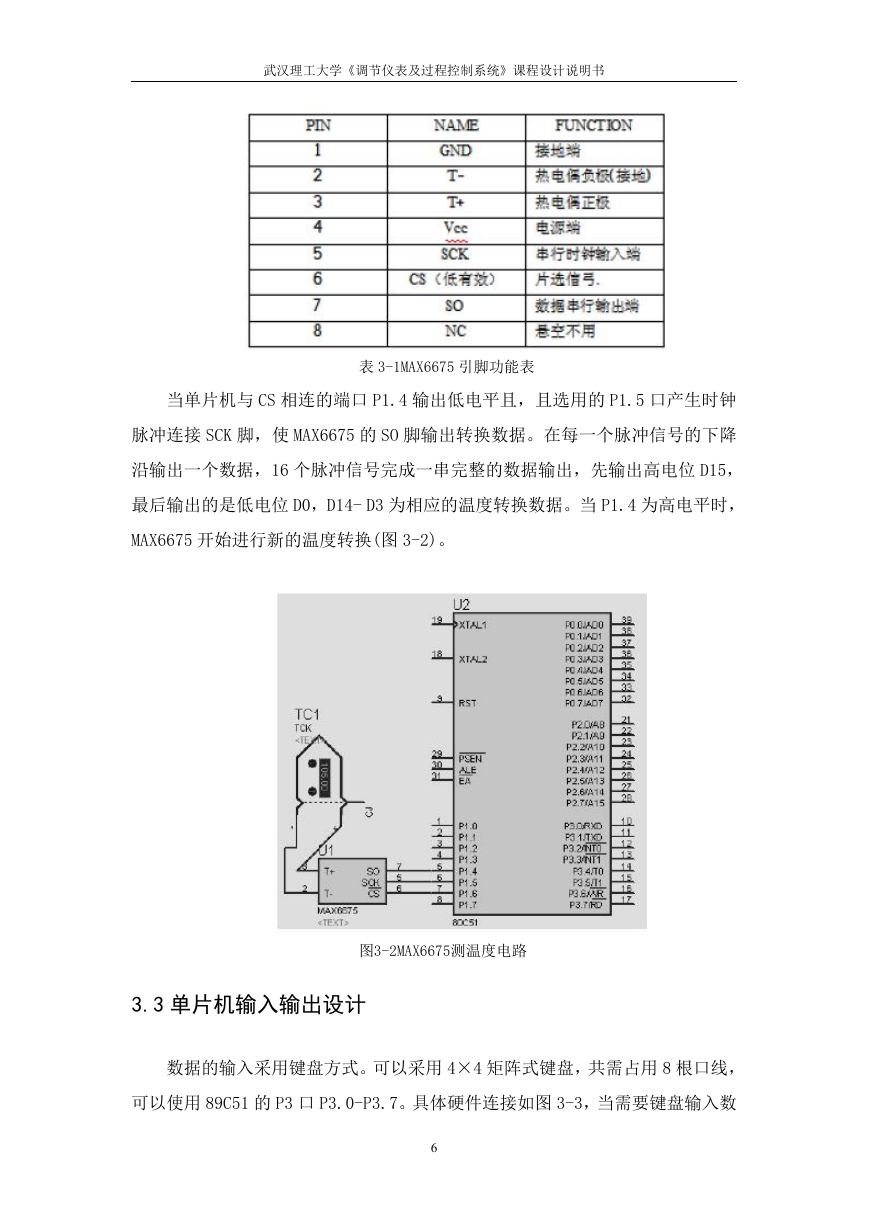

数据的输入采用键盘方式。可以采用 4×4 矩阵式键盘,共需占用 8 根口线,

可以使用 89C51 的 P3 口 P3.0-P3.7。具体硬件连接如图 3-3,当需要键盘输入数

6

�

武汉理工大学《调节仪表及过程控制系统》课程设计说明书

据时,可利用行扫描法或线翻转法获取按键对应的编码,以执行相应的操作。

图3-3键盘模块

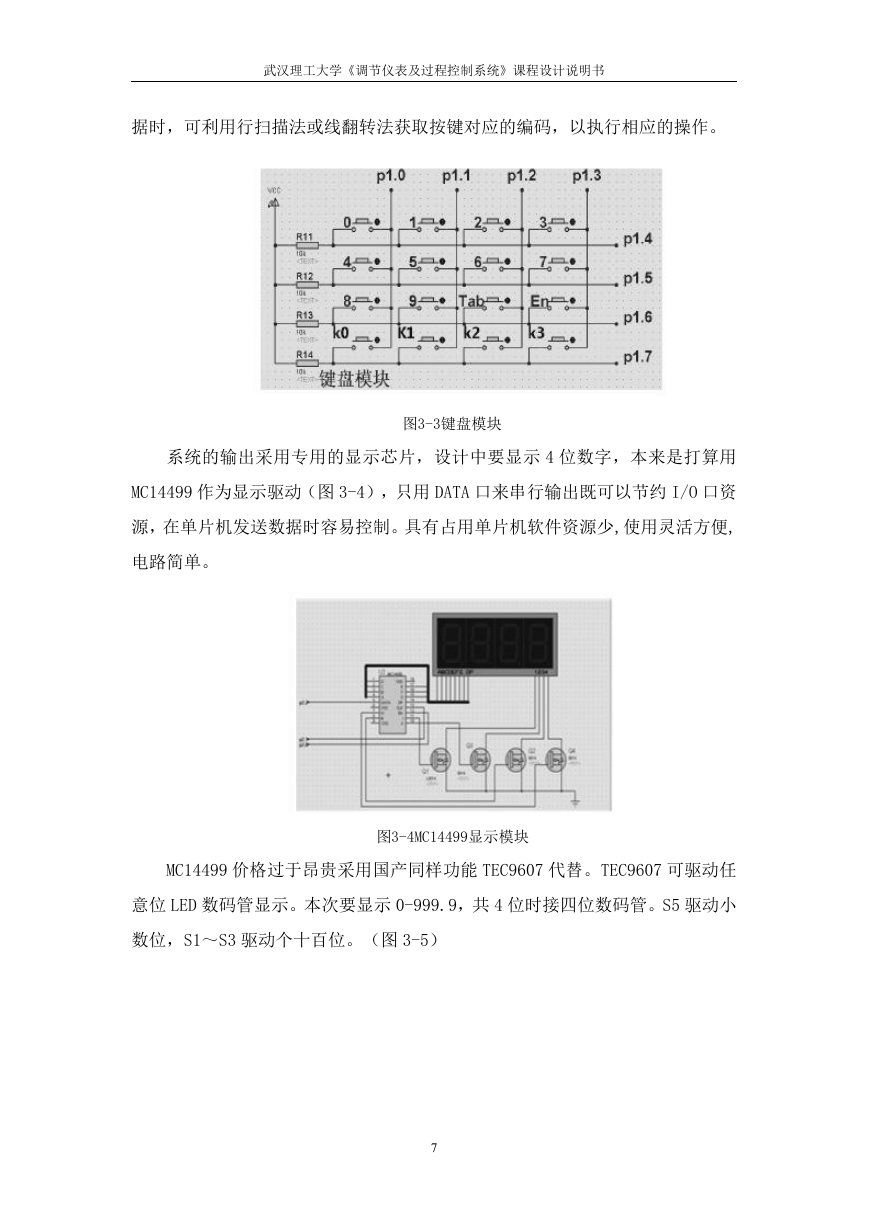

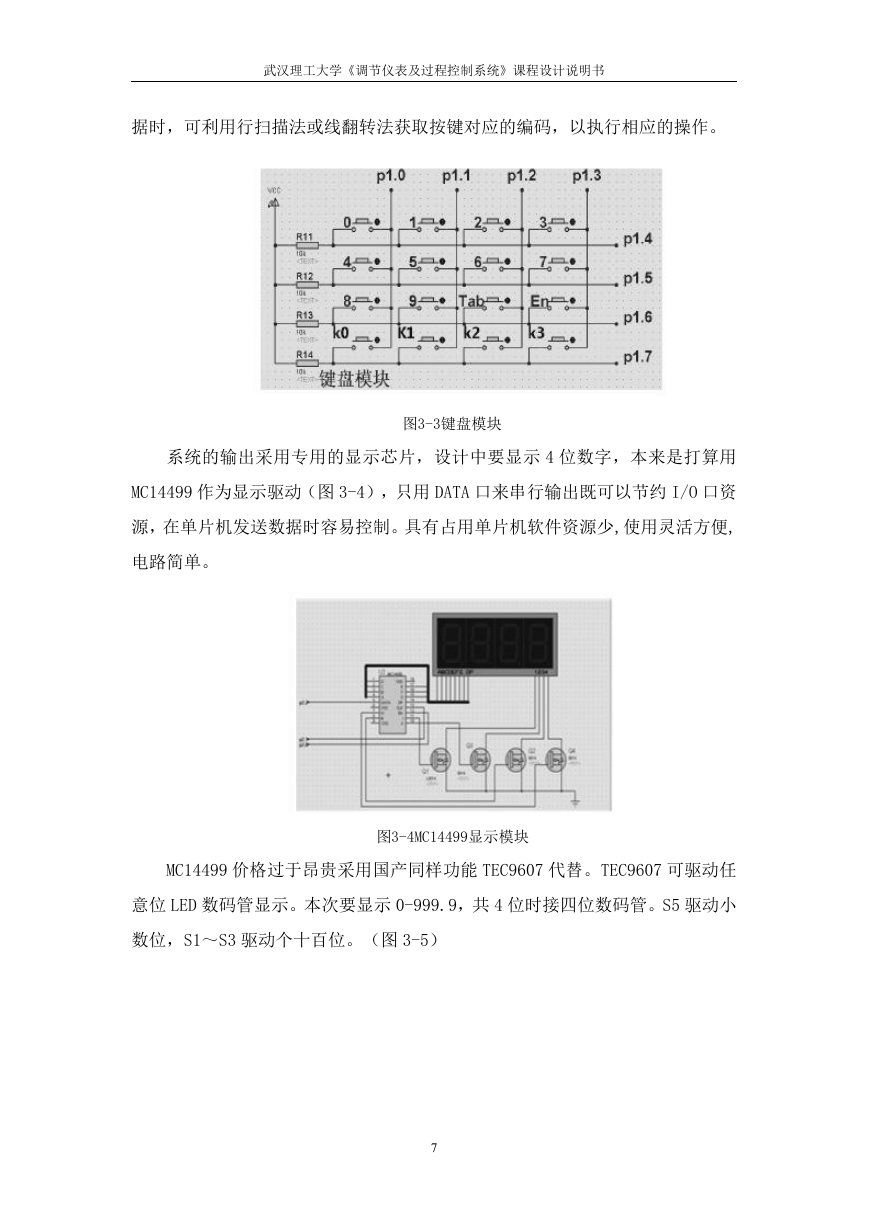

系统的输出采用专用的显示芯片,设计中要显示 4 位数字,本来是打算用

MC14499 作为显示驱动(图 3-4),只用 DATA 口来串行输出既可以节约 I/O 口资

源,在单片机发送数据时容易控制。具有占用单片机软件资源少,使用灵活方便,

电路简单。

图3-4MC14499显示模块

MC14499 价格过于昂贵采用国产同样功能 TEC9607 代替。TEC9607 可驱动任

意位 LED 数码管显示。本次要显示 0-999.9,共 4 位时接四位数码管。S5 驱动小

数位,S1~S3 驱动个十百位。(图 3-5)

7

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc