基于区间结构分析的

不确定性优化方法

工程应用

12.6.1 车架结构的不确定性优化设计

车架为整个车辆的基座,车辆大多数部件例

如发动机、传动及悬架系统、驾驶室等都固定于

车架,这些部件都通过连接件对车架产生载荷,

在对其结构进行设计时,需优化其横梁的布置使

车架在垂向上具最大刚度。如图 12.7 所示车架结

构,由两根纵梁和多根横梁组成,纵梁由槽钢制

作 而 成 , 其 横 截 面 形 状 如 图 12.8 所 示 ;

,

ib i 表 示 7 根 横 梁 , 均 为

690mm 90mm 5mm

1,2,

钢板。

,7

图 12.7 车架结构(mm)

图 12.8 纵梁截面形状(mm)

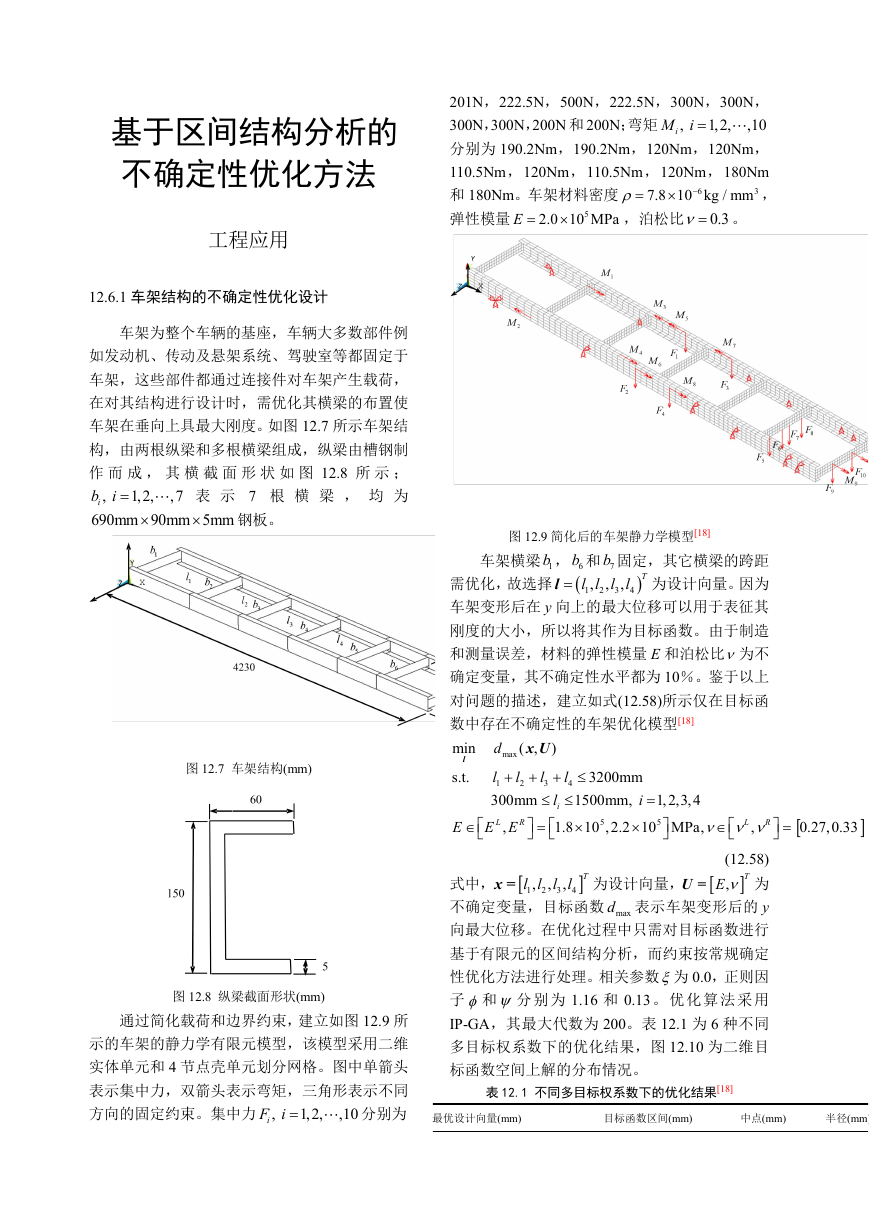

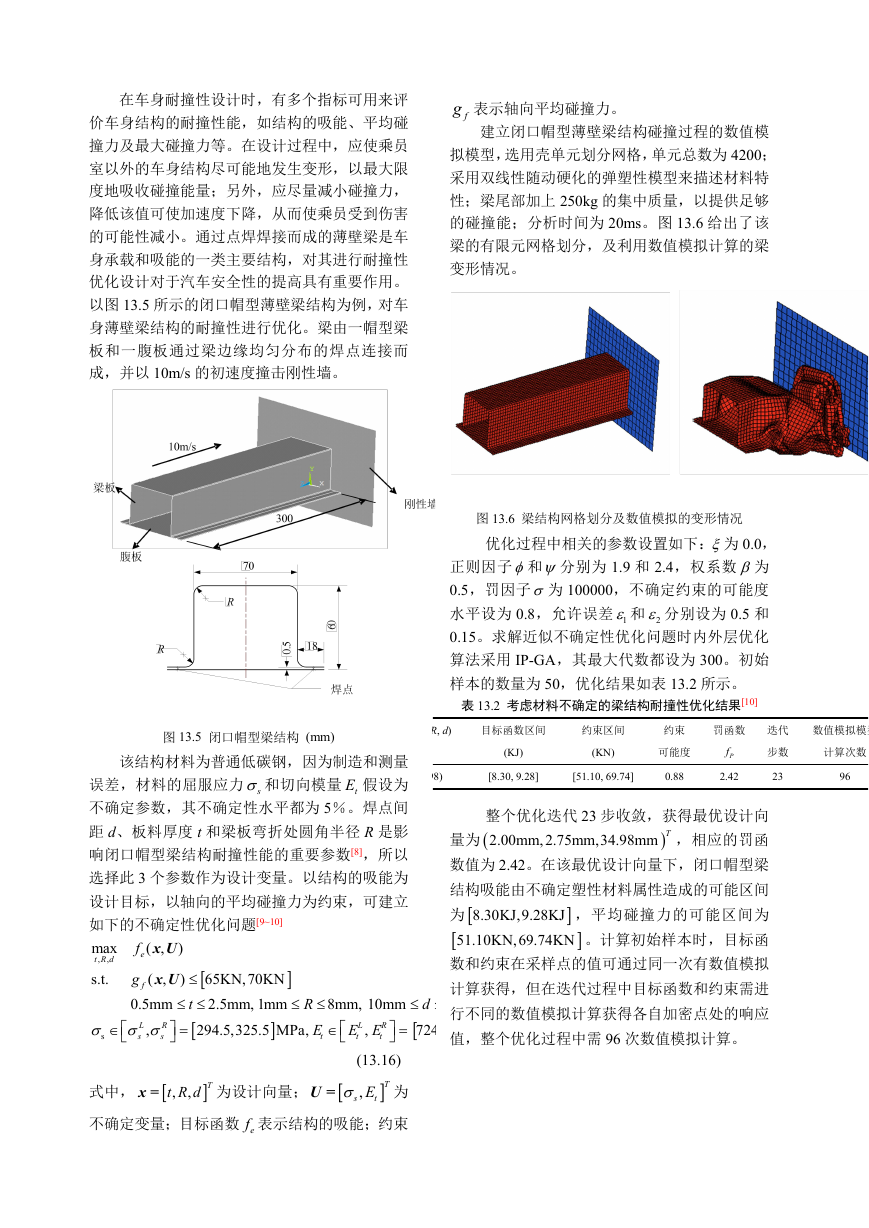

通过简化载荷和边界约束,建立如图 12.9 所

示的车架的静力学有限元模型,该模型采用二维

实体单元和 4 节点壳单元划分网格。图中单箭头

表示集中力,双箭头表示弯矩,三角形表示不同

方向的固定约束。集中力 ,

iF i 分别为

1,2,

,10

201N,222.5N,500N,222.5N,300N,300N,

300N,300N,200N 和 200N;弯矩 ,

,10

分别为 190.2Nm,190.2Nm,120Nm,120Nm,

110.5Nm,120Nm,110.5Nm,120Nm,180Nm

和 180Nm。车架材料密度

,

2.0 10 MPa

弹性模量

7.8 10 kg / mm

,泊松比 0.3 。

iM i

1,2,

E

6

5

3

图 12.9 简化后的车架静力学模型[18]

T

,

l

3

,

l

1

,

l

4

l

2

车架横梁 1b , 6b 和 7b 固定,其它横梁的跨距

需优化,故选择

l

为设计向量。因为

车架变形后在 y 向上的最大位移可以用于表征其

刚度的大小,所以将其作为目标函数。由于制造

和测量误差,材料的弹性模量 E 和泊松比为不

确定变量,其不确定性水平都为 10%。鉴于以上

对问题的描述,建立如式(12.58)所示仅在目标函

数中存在不确定性的车架优化模型[18]

( ,

min

x U

d

max

s.t.

l

l

l

l

3

1

4

300mm

1,2,3,4

l

i

5

1.8 10 ,2.2 10 MPa,

E

(12.58)

式中,

x =

,

E

为

不确定变量,目标函数 maxd 表示车架变形后的 y

向最大位移。在优化过程中只需对目标函数进行

3200mm

1500mm,

i

为设计向量,

U =

R

E E

l

2

l

4

l

3

l

1

,

T

L

,

L

,

2

R

,

,

l

)

5

0.27,0.33

T

基于有限元的区间结构分析,而约束按常规确定

性优化方法进行处理。相关参数为 0.0,正则因

子 和 分 别 为 1.16 和 0.13 。 优 化 算 法 采 用

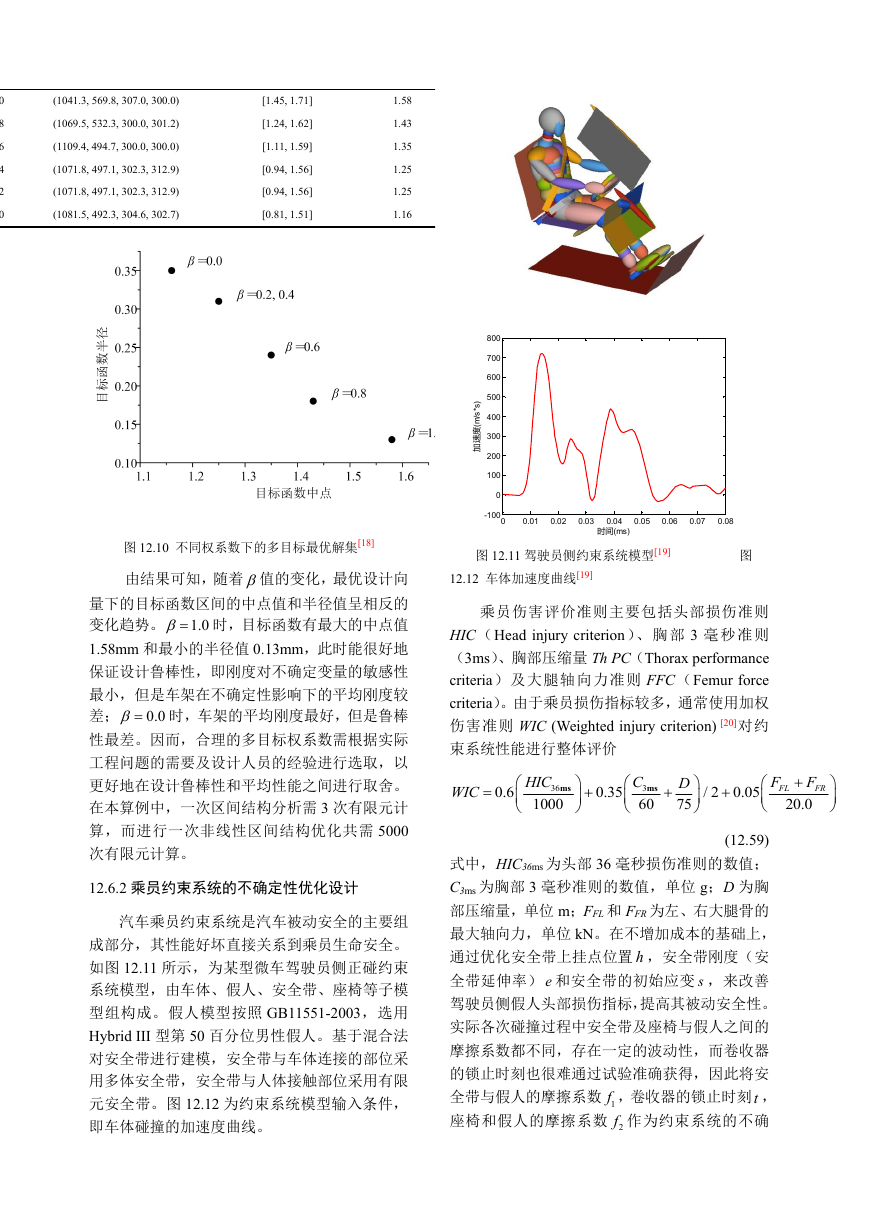

IP-GA,其最大代数为 200。表 12.1 为 6 种不同

多目标权系数下的优化结果,图 12.10 为二维目

标函数空间上解的分布情况。

表 12.1 不同多目标权系数下的优化结果[18]

最优设计向量(mm)

目标函数区间(mm)

中点(mm)

半径(mm)

�

1.0

0.8

0.6

0.4

0.2

0.0

(1041.3, 569.8, 307.0, 300.0)

(1069.5, 532.3, 300.0, 301.2)

(1109.4, 494.7, 300.0, 300.0)

(1071.8, 497.1, 302.3, 312.9)

(1071.8, 497.1, 302.3, 312.9)

(1081.5, 492.3, 304.6, 302.7)

[1.45, 1.71]

[1.24, 1.62]

[1.11, 1.59]

[0.94, 1.56]

[0.94, 1.56]

[0.81, 1.51]

1.58

1.43

1.35

1.25

1.25

1.16

800

700

600

500

400

300

200

100

0

(

)

s

*

s

/

m

度

速

加

图 12.10 不同权系数下的多目标最优解集[18]

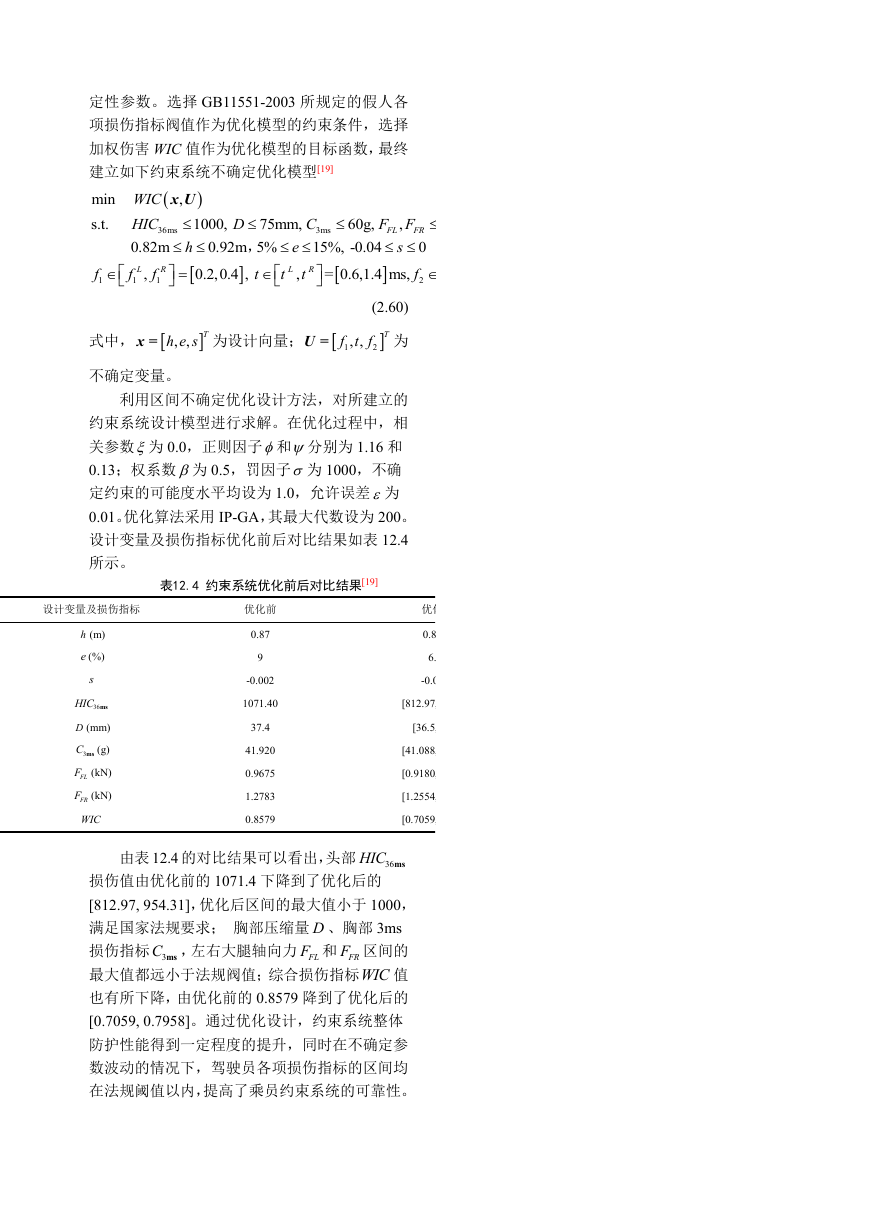

由结果可知,随着值的变化,最优设计向

量下的目标函数区间的中点值和半径值呈相反的

变化趋势。 1.0 时,目标函数有最大的中点值

1.58mm 和最小的半径值 0.13mm,此时能很好地

保证设计鲁棒性,即刚度对不确定变量的敏感性

最小,但是车架在不确定性影响下的平均刚度较

差; 0.0 时,车架的平均刚度最好,但是鲁棒

性最差。因而,合理的多目标权系数需根据实际

工程问题的需要及设计人员的经验进行选取,以

更好地在设计鲁棒性和平均性能之间进行取舍。

在本算例中,一次区间结构分析需 3 次有限元计

算,而进行一次非线性区间结构优化共需 5000

次有限元计算。

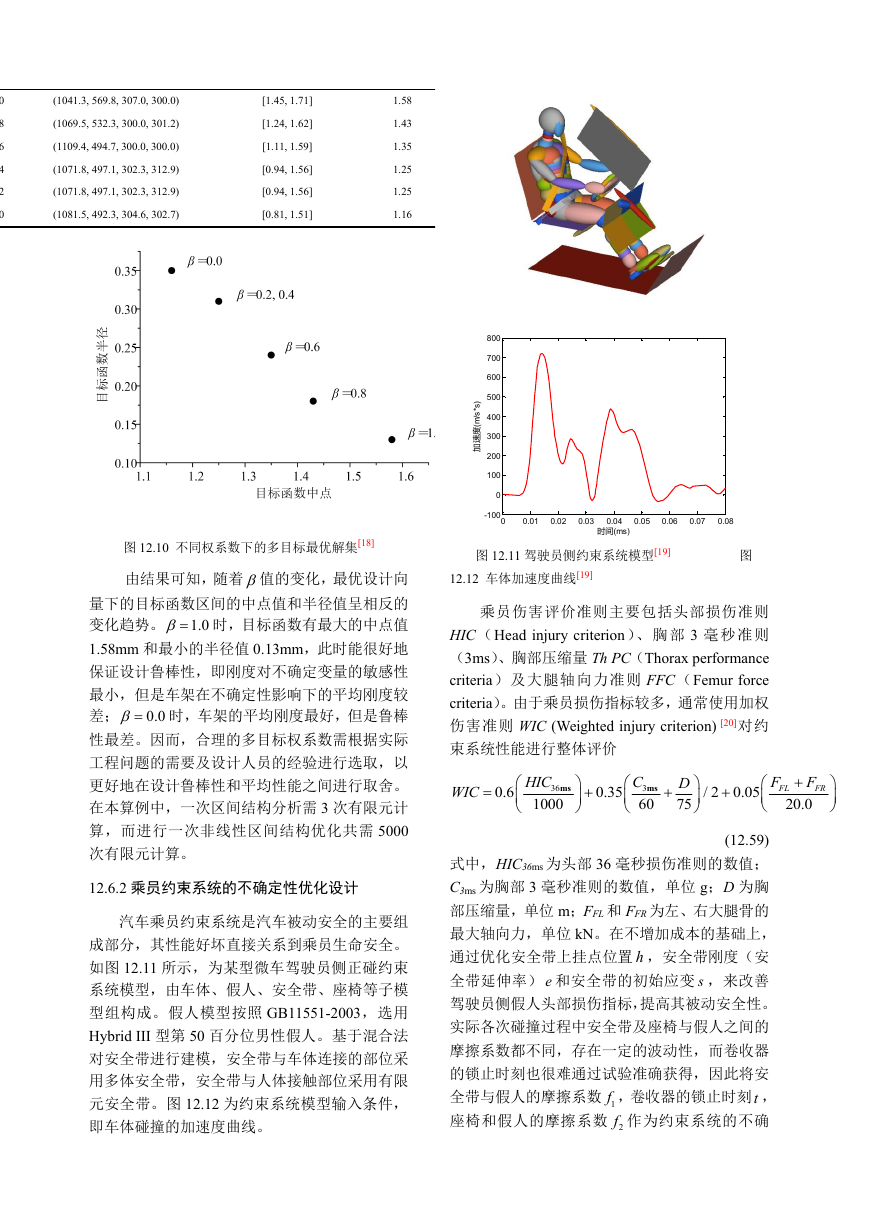

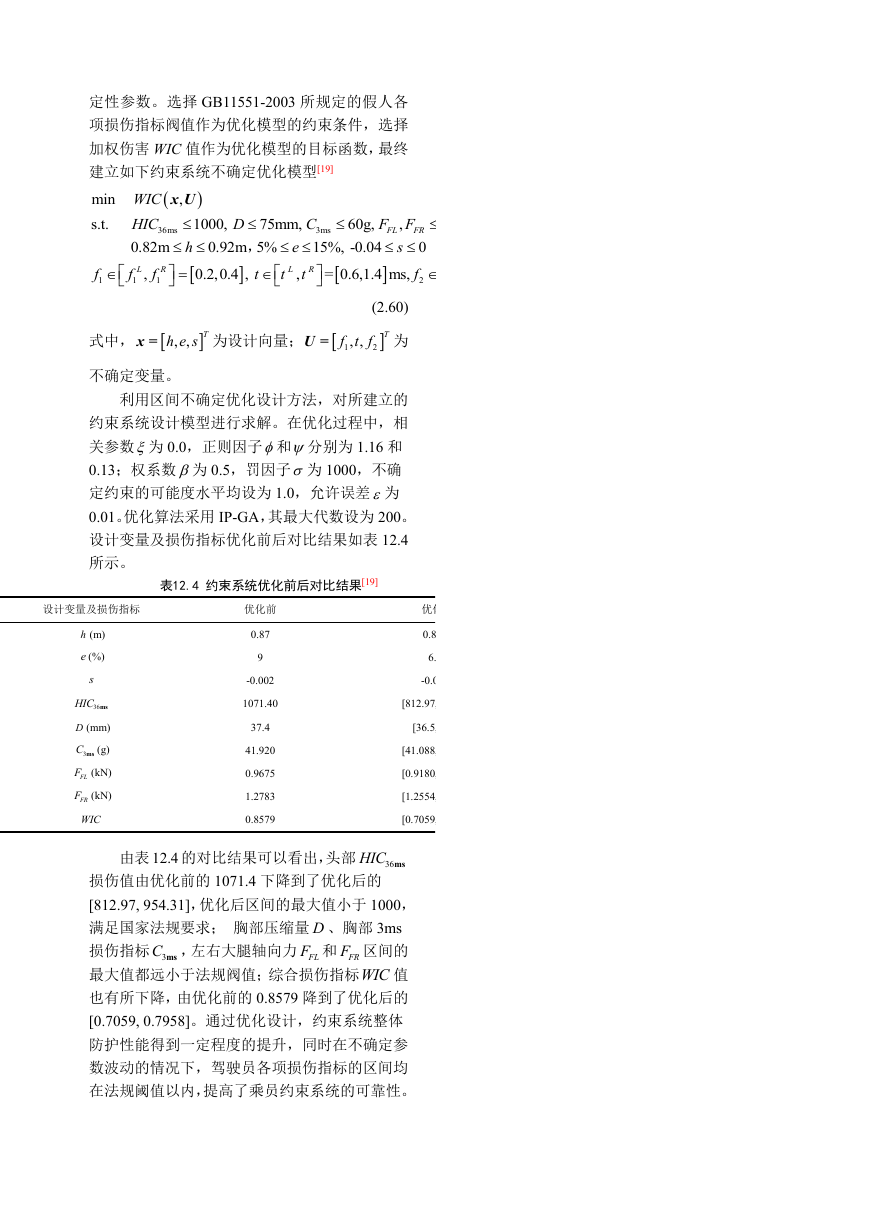

12.6.2 乘员约束系统的不确定性优化设计

汽车乘员约束系统是汽车被动安全的主要组

成部分,其性能好坏直接关系到乘员生命安全。

如图 12.11 所示,为某型微车驾驶员侧正碰约束

系统模型,由车体、假人、安全带、座椅等子模

型组构成。假人模型按照 GB11551-2003,选用

Hybrid III 型第 50 百分位男性假人。基于混合法

对安全带进行建模,安全带与车体连接的部位采

用多体安全带,安全带与人体接触部位采用有限

元安全带。图 12.12 为约束系统模型输入条件,

即车体碰撞的加速度曲线。

-100

0

0.01

0.02

0.03

0.04

时间(ms)

0.05

0.06

0.07

0.08

图 12.11 驾驶员侧约束系统模型[19]

图

12.12 车体加速度曲线[19]

乘员伤害评价准则主要包括头部损伤准则

HIC (Head injury criterion )、 胸 部 3 毫 秒 准 则

(3ms)、胸部压缩量 Th PC(Thorax performance

criteria)及大腿轴向力准则 FFC(Femur force

criteria)。由于乘员损伤指标较多,通常使用加权

伤害准则 WIC (Weighted injury criterion) [20]对约

束系统性能进行整体评价

WIC

0.6

HIC

ms

36

1000

0.35

C

ms

3

60

D

75

/ 2 0.05

F

F

FL

FR

20.0

(12.59)

式中,HIC36ms 为头部 36 毫秒损伤准则的数值;

C3ms 为胸部 3 毫秒准则的数值,单位 g;D 为胸

部压缩量,单位 m;FFL 和 FFR 为左、右大腿骨的

最大轴向力,单位 kN。在不增加成本的基础上,

通过优化安全带上挂点位置 h ,安全带刚度(安

全带延伸率) e 和安全带的初始应变 s ,来改善

驾驶员侧假人头部损伤指标,提高其被动安全性。

实际各次碰撞过程中安全带及座椅与假人之间的

摩擦系数都不同,存在一定的波动性,而卷收器

的锁止时刻也很难通过试验准确获得,因此将安

全带与假人的摩擦系数 1f ,卷收器的锁止时刻t ,

座椅和假人的摩擦系数 2f 作为约束系统的不确

�

定性参数。选择 GB11551-2003 所规定的假人各

项损伤指标阀值作为优化模型的约束条件,选择

加权伤害 WIC 值作为优化模型的目标函数,最终

建立如下约束系统不确定优化模型[19]

,

min

x U

s.t.

36ms

0.82m

h

R

f

f

1

1

75mm,

60g,

C

3ms

15%, -0.04

0.92m 5%

e

R

L

,

t

t

,

0.2,0.4 ,

t

1000,

WIC

HIC

L

f

1

D

,

10KN

f

L

2

,

f

R

2

0.2,0.4

,

F F

FL

FR

0

s

= 0.6,1.4 ms,

f

(2.60)

, ,

t

为

f

1

f

T

2

2

式中,

x =

,

,

h e s

T

不确定变量。

为设计向量;

U =

利用区间不确定优化设计方法,对所建立的

约束系统设计模型进行求解。在优化过程中,相

关参数为 0.0,正则因子和分别为 1.16 和

0.13;权系数为 0.5,罚因子为 1000,不确

定约束的可能度水平均设为 1.0,允许误差为

0.01。优化算法采用 IP-GA,其最大代数设为 200。

设计变量及损伤指标优化前后对比结果如表 12.4

所示。

表12.4 约束系统优化前后对比结果[19]

设计变量及损伤指标

h (m)

e (%)

s

36HIC ms

D (mm)

3C ms (g)

FLF (kN)

FRF (kN)

WIC

优化前

0.87

9

-0.002

1071.40

37.4

41.920

0.9675

1.2783

0.8579

优化后

0.8876

6.85

-0.0058

[812.97, 954.31]

[36.5, 39.8]

[41.088, 46.463]

[0.9180, 0.9970]

[1.2554, 1.2588]

[0.7059, 0.7958]

由表 12.4 的对比结果可以看出,头部 36HIC ms

损伤值由优化前的 1071.4 下降到了优化后的

[812.97, 954.31],优化后区间的最大值小于 1000,

满足国家法规要求; 胸部压缩量 D 、胸部 3ms

损伤指标 3C ms ,左右大腿轴向力 FLF 和 FRF 区间的

最大值都远小于法规阀值;综合损伤指标WIC 值

也有所下降,由优化前的 0.8579 降到了优化后的

[0.7059, 0.7958]。通过优化设计,约束系统整体

防护性能得到一定程度的提升,同时在不确定参

数波动的情况下,驾驶员各项损伤指标的区间均

在法规阈值以内,提高了乘员约束系统的可靠性。

�

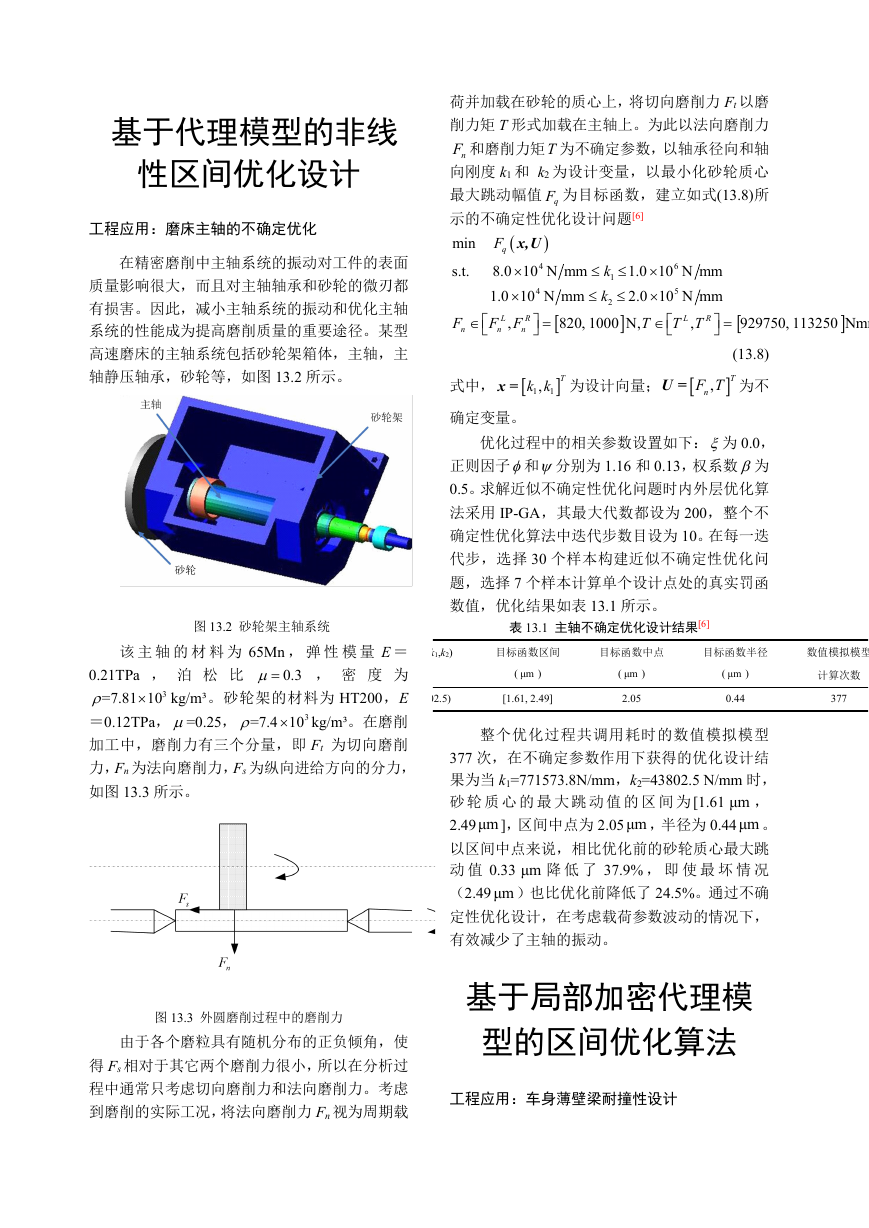

基于代理模型的非线

性区间优化设计

工程应用:磨床主轴的不确定优化

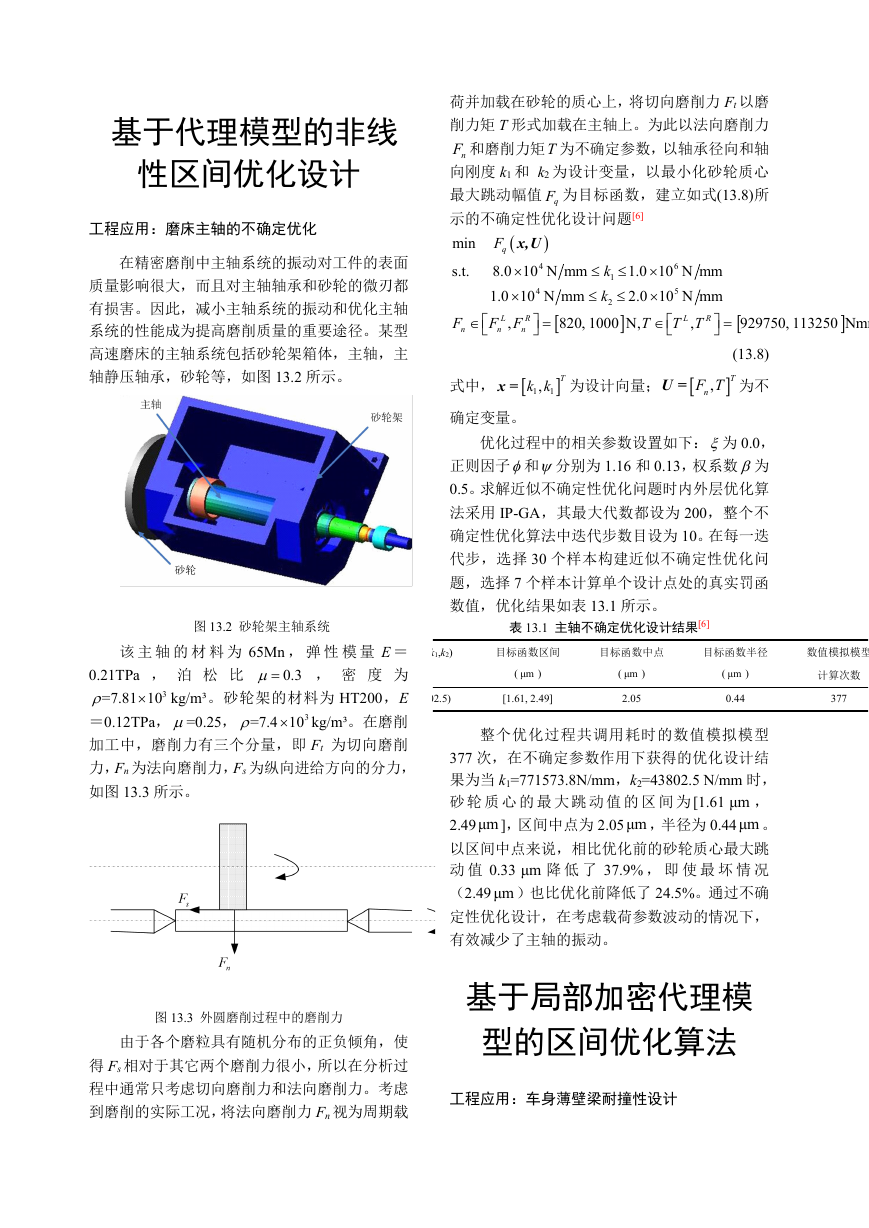

在精密磨削中主轴系统的振动对工件的表面

质量影响很大,而且对主轴轴承和砂轮的微刃都

有损害。因此,减小主轴系统的振动和优化主轴

系统的性能成为提高磨削质量的重要途径。某型

高速磨床的主轴系统包括砂轮架箱体,主轴,主

轴静压轴承,砂轮等,如图 13.2 所示。

荷并加载在砂轮的质心上,将切向磨削力 Ft 以磨

削力矩 T 形式加载在主轴上。为此以法向磨削力

nF 和磨削力矩T 为不确定参数,以轴承径向和轴

向刚度 k1 和 k2 为设计变量,以最小化砂轮质心

最大跳动幅值 qF 为目标函数,建立如式(13.8)所

示的不确定性优化设计问题[6]

min

s.t. 8.0 10 N mm

1.0 10 N mm

F

n

1.0 10 N mm

2.0 10 N mm

x, U

4

L

R

,

F F

n

n

820, 1000 N,

,

T T

k

1

k

F

q

T

6

5

L

R

2

4

式中,

x =

1,

k k

1

T

为设计向量;

U =

,

nF T

为不

929750, 113250 Nmm

(13.8)

T

确定变量。

优化过程中的相关参数设置如下:为 0.0,

正则因子和分别为 1.16 和 0.13,权系数为

0.5。求解近似不确定性优化问题时内外层优化算

法采用 IP-GA,其最大代数都设为 200,整个不

确定性优化算法中迭代步数目设为 10。在每一迭

代步,选择 30 个样本构建近似不确定性优化问

题,选择 7 个样本计算单个设计点处的真实罚函

数值,优化结果如表 13.1 所示。

表 13.1 主轴不确定优化设计结果[6]

图 13.2 砂轮架主轴系统

目标函数区间

目标函数中点

目标函数半径

数值模拟模型

( μm )

[1.61, 2.49]

( μm )

2.05

( μm )

0.44

计算次数

377

整个优化过程共调用耗时的数值模拟模型

377 次,在不确定参数作用下获得的优化设计结

果为当 k1=771573.8N/mm,k2=43802.5 N/mm 时,

砂 轮 质 心 的 最 大 跳 动 值 的 区 间 为 [1.61 μm ,

2.49μm ],区间中点为 2.05 μm ,半径为 0.44 μm 。

以区间中点来说,相比优化前的砂轮质心最大跳

动 值 0.33 μm 降 低 了 37.9% , 即 使 最 坏 情 况

(2.49 μm )也比优化前降低了 24.5%。通过不确

定性优化设计,在考虑载荷参数波动的情况下,

有效减少了主轴的振动。

基于局部加密代理模

型的区间优化算法

工程应用:车身薄壁梁耐撞性设计

最优设计向量(k1,k2)

(771573.8, 43802.5)

3

0.3

=7.81 10

该 主 轴 的 材 料 为 65Mn , 弹 性 模 量 E =

0.21TPa , 泊 松 比

, 密 度 为

kg/m³。砂轮架的材料为 HT200,E

=0.12TPa,=0.25,

kg/m³。在磨削

加工中,磨削力有三个分量,即 Ft 为切向磨削

力,Fn 为法向磨削力,Fs 为纵向进给方向的分力,

如图 13.3 所示。

=7.4 10

3

(N/mm)

图 13.3 外圆磨削过程中的磨削力

由于各个磨粒具有随机分布的正负倾角,使

得 Fs 相对于其它两个磨削力很小,所以在分析过

程中通常只考虑切向磨削力和法向磨削力。考虑

到磨削的实际工况,将法向磨削力 Fn 视为周期载

�

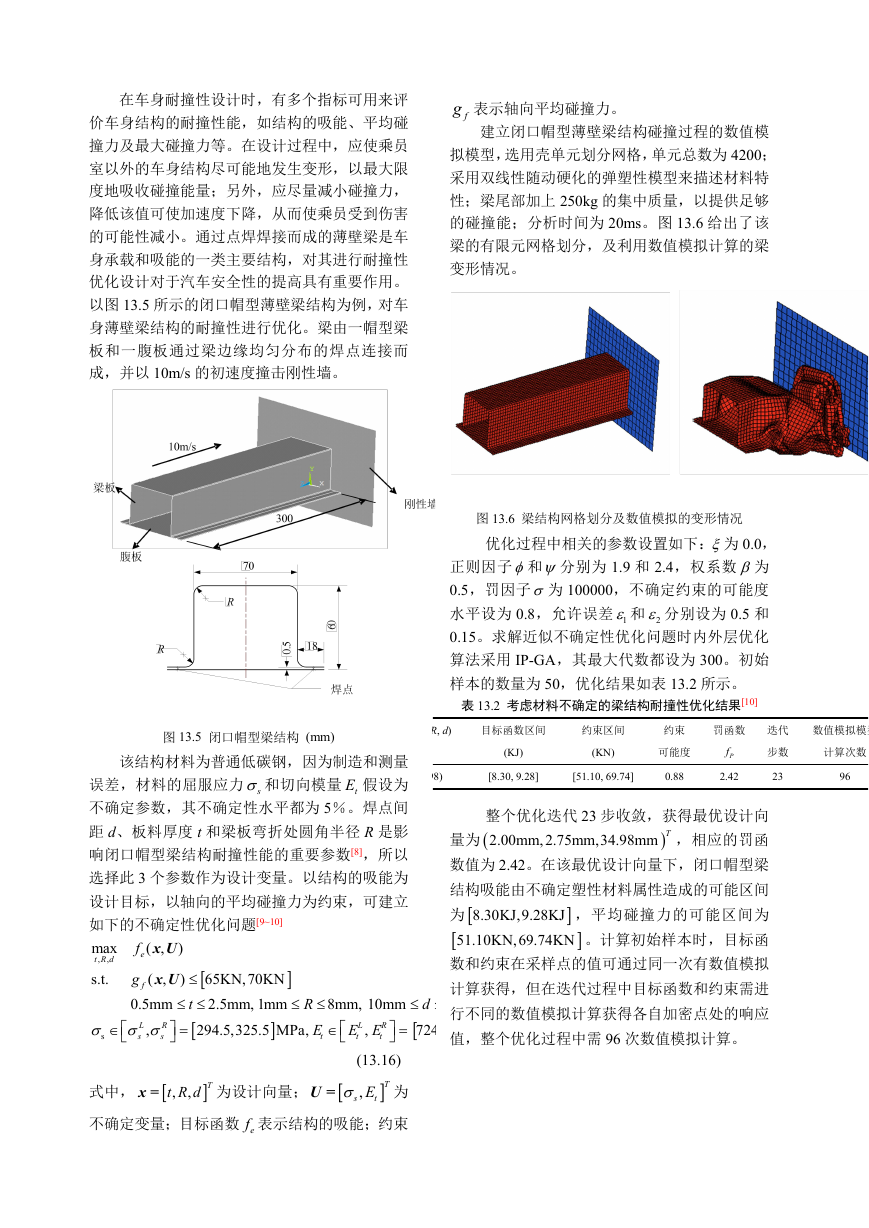

在车身耐撞性设计时,有多个指标可用来评

价车身结构的耐撞性能,如结构的吸能、平均碰

撞力及最大碰撞力等。在设计过程中,应使乘员

室以外的车身结构尽可能地发生变形,以最大限

度地吸收碰撞能量;另外,应尽量减小碰撞力,

降低该值可使加速度下降,从而使乘员受到伤害

的可能性减小。通过点焊焊接而成的薄壁梁是车

身承载和吸能的一类主要结构,对其进行耐撞性

优化设计对于汽车安全性的提高具有重要作用。

以图 13.5 所示的闭口帽型薄壁梁结构为例,对车

身薄壁梁结构的耐撞性进行优化。梁由一帽型梁

板和一腹板通过梁边缘均匀分布的焊点连接而

成,并以 10m/s 的初速度撞击刚性墙。

fg 表示轴向平均碰撞力。

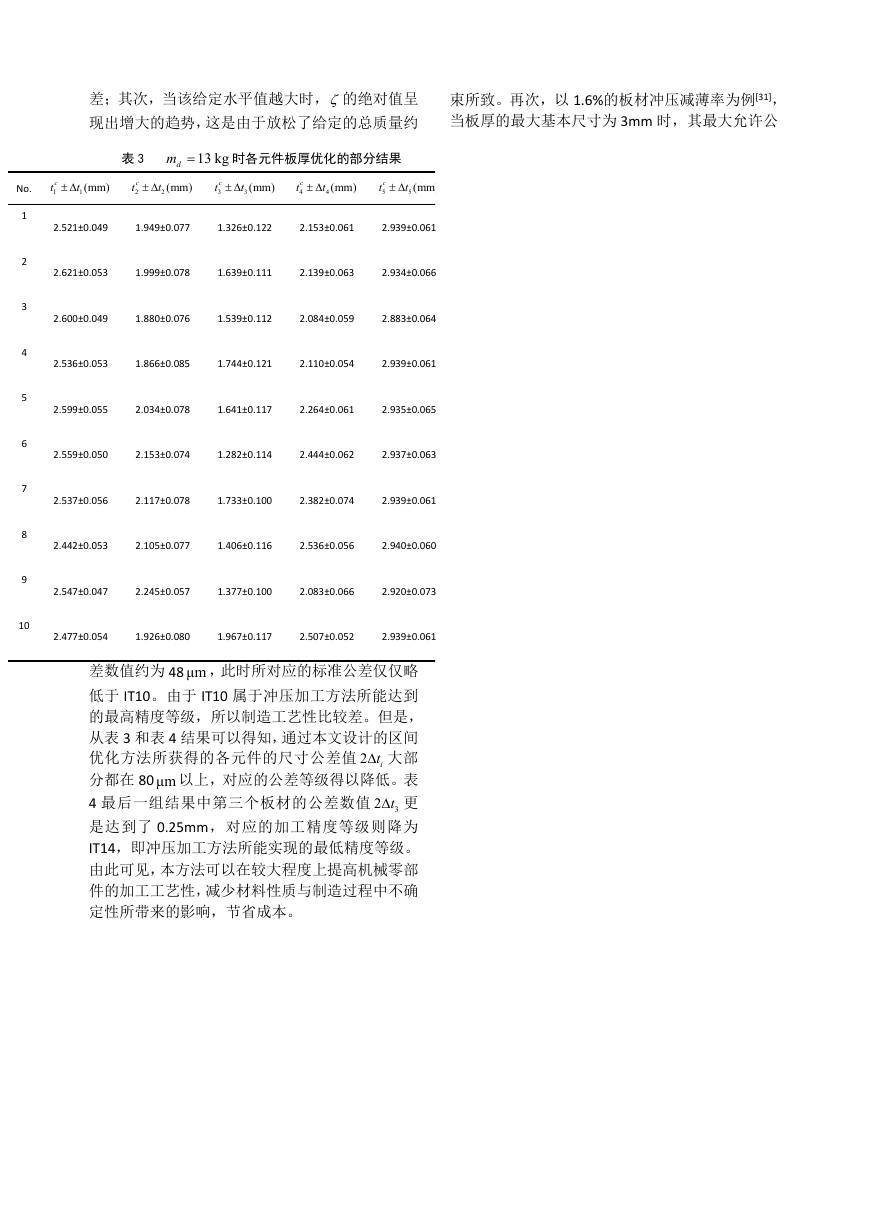

建立闭口帽型薄壁梁结构碰撞过程的数值模

拟模型,选用壳单元划分网格,单元总数为 4200;

采用双线性随动硬化的弹塑性模型来描述材料特

性;梁尾部加上 250kg 的集中质量,以提供足够

的碰撞能;分析时间为 20ms。图 13.6 给出了该

梁的有限元网格划分,及利用数值模拟计算的梁

变形情况。

图 13.6 梁结构网格划分及数值模拟的变形情况

优化过程中相关的参数设置如下:为 0.0,

正则因子和分别为 1.9 和 2.4,权系数 为

0.5,罚因子为 100000,不确定约束的可能度

水平设为 0.8,允许误差 1 和 2 分别设为 0.5 和

0.15。求解近似不确定性优化问题时内外层优化

算法采用 IP-GA,其最大代数都设为 300。初始

样本的数量为 50,优化结果如表 13.2 所示。

表 13.2 考虑材料不确定的梁结构耐撞性优化结果[10]

最优设计向量(t, R, d)

目标函数区间

约束区间

约束

罚函数

迭代

数值模拟模型

(2.00, 2.75, 34.98)

(KJ)

(KN)

可能度

[8.30, 9.28]

[51.10, 69.74]

0.88

Pf

2.42

步数

计算次数

23

96

整个优化迭代 23 步收敛,获得最优设计向

量为

2.00mm,2.75mm,34.98mm T ,相应的罚函

数值为 2.42。在该最优设计向量下,闭口帽型梁

结构吸能由不确定塑性材料属性造成的可能区间

为

8.30KJ,9.28KJ ,平均碰撞力的可能区间为

51.10KN,69.74KN 。计算初始样本时,目标函

数和约束在采样点的值可通过同一次有数值模拟

图 13.5 闭口帽型梁结构 (mm)

(mm)

该结构材料为普通低碳钢,因为制造和测量

误差,材料的屈服应力 s 和切向模量 tE 假设为

不确定参数,其不确定性水平都为 5%。焊点间

距 d、板料厚度 t 和梁板弯折处圆角半径 R 是影

响闭口帽型梁结构耐撞性能的重要参数[8],所以

选择此 3 个参数作为设计变量。以结构的吸能为

设计目标,以轴向的平均碰撞力为约束,可建立

如下的不确定性优化问题[9~10]

max

,

,

t R d

( ,

s.t.

x U

0.5mm

R

s

)

65KN,70KN

2.5mm, 1mm

t

R

294.5,325.5 MPa,

E

t

8mm, 10mm

( ,

x U

g

L

s

)

f

,

e

f

s

L

R

,

E E

t

t

(13.16)

,

T

T

,

,

t R d

式中,

x =

不确定变量;目标函数 ef 表示结构的吸能;约束

为设计向量;

tEU =

为

s

d

724.8,801.2 MPa

计算获得,但在迭代过程中目标函数和约束需进

60mm

行不同的数值模拟计算获得各自加密点处的响应

值,整个优化过程中需 96 次数值模拟计算。

�

尺寸公差的区间描述

及不确定优化

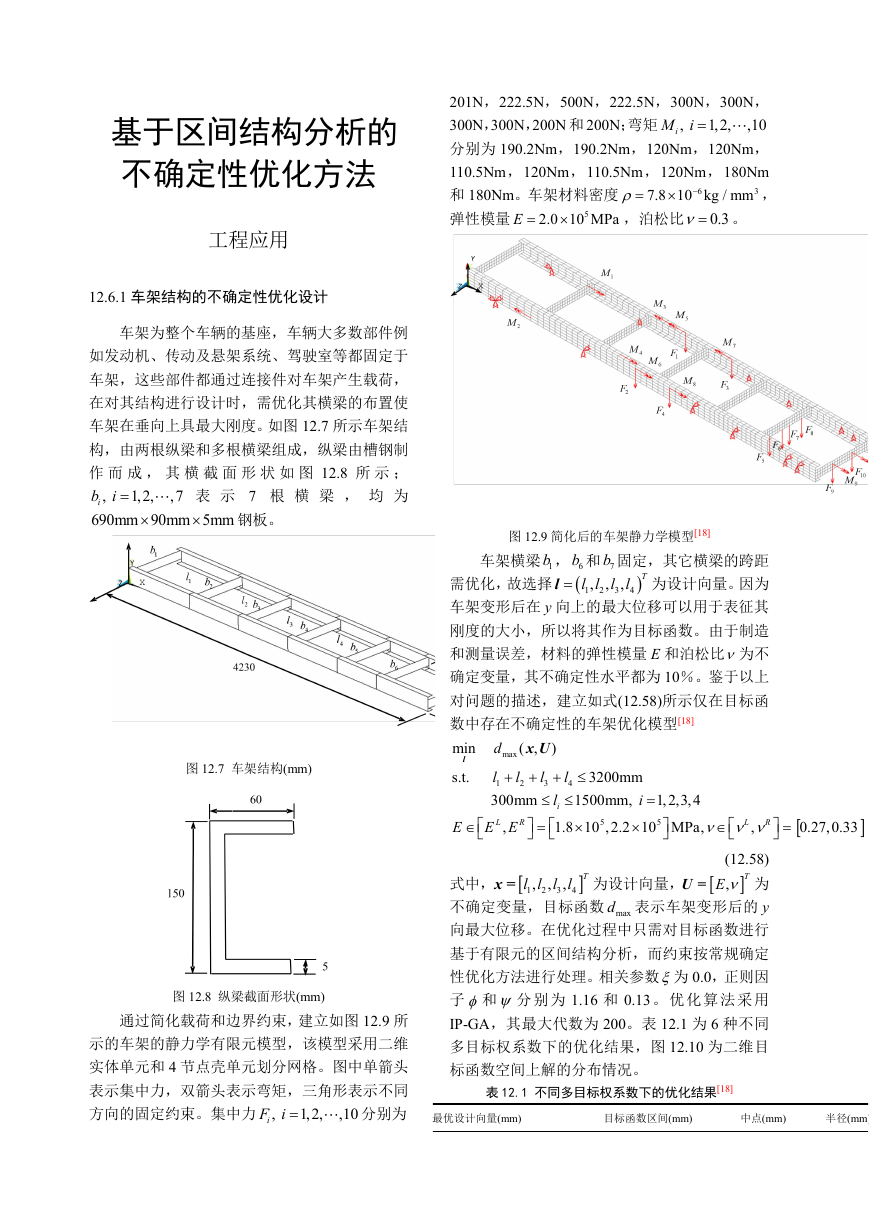

汽车偏置碰撞问题

当汽车发生高速偏置正面碰撞时,汽车的保险

杠、防撞梁和吸能盒等相关部件成为吸收能量的主

要部件,其结构性能的优劣直接关系到乘员的安全

与车辆受损的程度。根据 RCAR (Research Council for

Automobile Repairs,RCAR)要求,高速偏置碰撞中

保险杠、吸能盒以及前纵梁是主要的吸能部件,并

且前纵梁是吸收能量最多的单个部件。为使保险

杠、吸能盒、前纵梁相互匹配,从而达到对碰撞中

三者变形顺序、变形模式与变形量的控制,以满足

车辆高速耐撞性的要求。

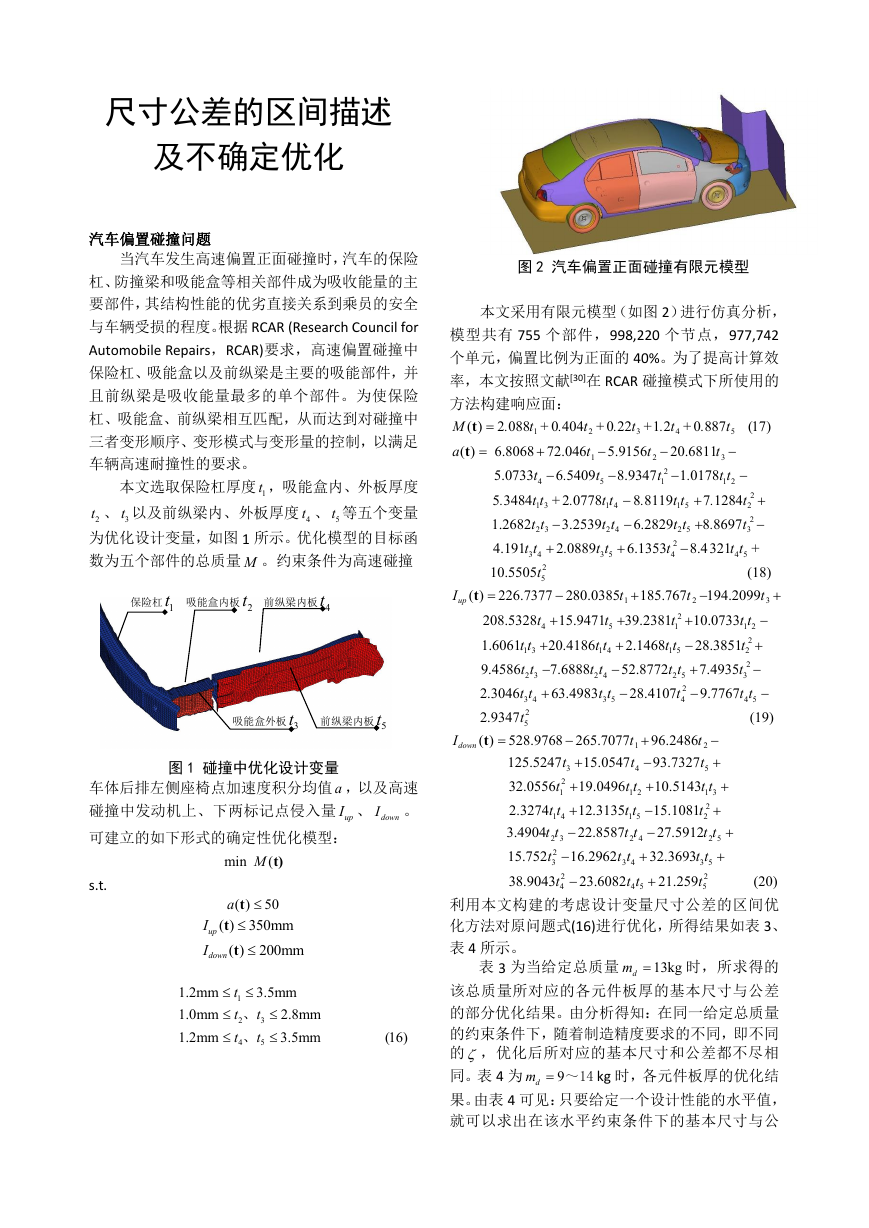

本文选取保险杠厚度 1t ,吸能盒内、外板厚度

2t 、 3t 以及前纵梁内、外板厚度 4t 、 5t 等五个变量

为优化设计变量,如图 1 所示。优化模型的目标函

数为五个部件的总质量 M 。约束条件为高速碰撞

保险杠 1t

吸能盒内板 2t 前纵梁内板 4t

吸能盒外板 3t

前纵梁内板 5t

图 1 碰撞中优化设计变量

车体后排左侧座椅点加速度积分均值 a ,以及高速

碰撞中发动机上、下两标记点侵入量 upI 、 down

I 。

可建立的如下形式的确定性优化模型:

min

(M t)

s.t.

I

I

50

t

( )

a

t

( ) 350mm

t

( ) 200mm

up

down

图 2 汽车偏置正面碰撞有限元模型

(17)

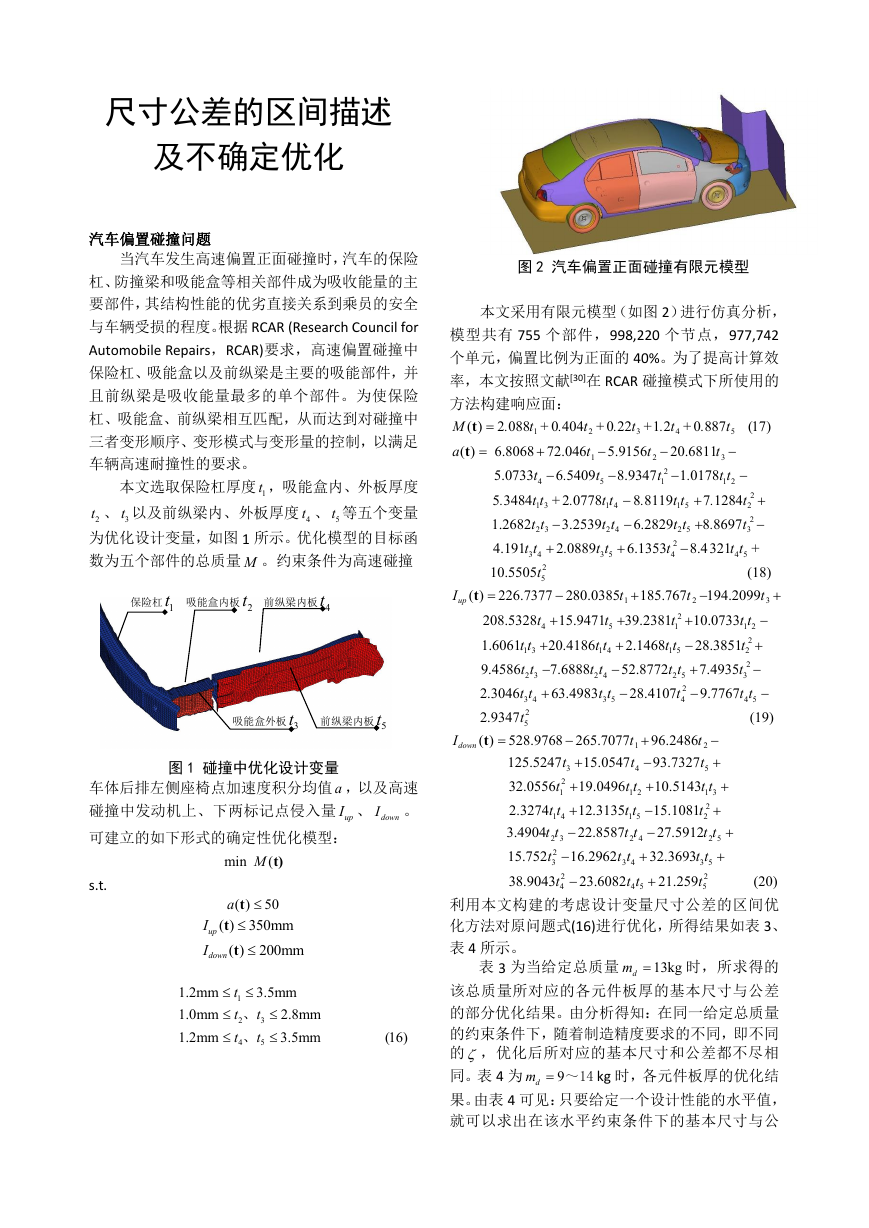

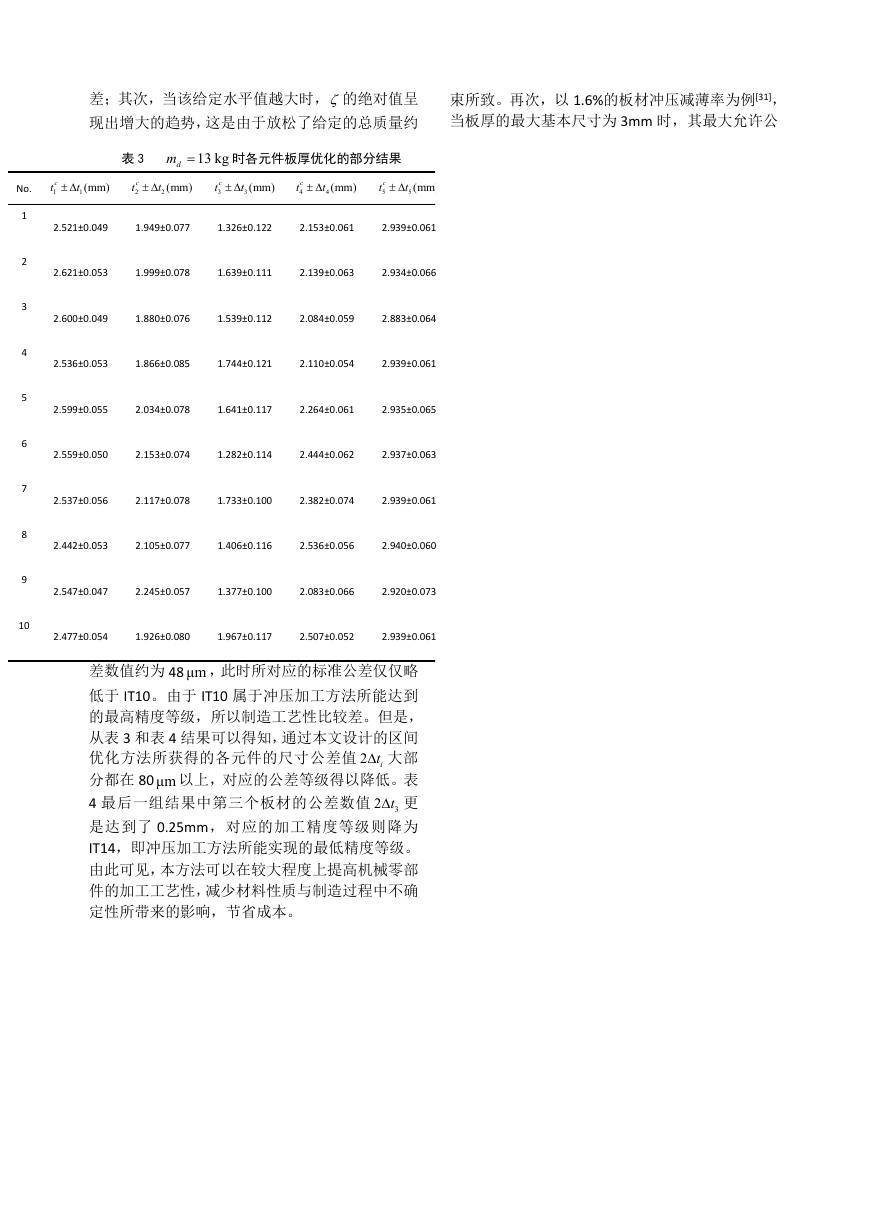

本文采用有限元模型(如图 2)进行仿真分析,

模型共有 755 个部件,998,220 个节点,977,742

个单元,偏置比例为正面的 40%。为了提高计算效

率,本文按照文献[30]在 RCAR 碰撞模式下所使用的

方法构建响应面:

t

( )

1 2

2 088

0 404

0 22

0 887

t

.

t + .

M

t + .

t + . t + .

1

2

3

4

5

t

20.6811

5.9156

6.8068 72.046

( )

t

a

t

t

1

2

3

2

6 5409

5.0733

8.9347

1 0178

t

t

.

.

t t

t

5

4

1 2

1

7 1284

8 8119

5 3484

2 0778

t t

t t

t t + .

.

.

.

t

1 5

1 4

1 3

8 8697

6.2829

3.2539

1.2682

t t

t t

.

t

t t

2 5

2 4

2 3

2

6.1353

2 0889

4.191

8.4

321

t t

.

t t

t

3 5

3 4

4

2

10.5505

t

5

208.5328

15.9471

t

t

4

20.4186

1.6061

t t

t t

1 3

1 4

9.4586

7.6888

t t

t t

2 4

2 3

2.3046

63.4983

t t

t t

3 4

3 5

2

2.9347

t

5

t

( )

(18)

t

( ) 226.7377 280.0385

194.2099

185.767

t

t

t

3

2

1

2

10.0733

39.2381

t t

t

1 2

1

2

28.3851

2.1468

t

t t

2

1 5

2

52.8772

7.4935

t

t t

3

2 5

2

9.7767

28.4107

t t

t

4

4 5

(19)

2

2

2

3

t t +

4 5

upI

I

5

down

528.9768 265.7077

96.2486

t

t

1

2

125.5247

15.0547

93.7327

t

t

t

4

3

5

2

19.0496

32.0556

10.5143

t t

t

t t

1 2

1

1 3

2

12.3135

2.3274

15.1081

t t

t t

t

1 5

1 4

2

3.4904

22.8587

27.5912

t t

t t

t t

2 5

2 3

2 4

2

32.3693

16.2962

15.752

t

t

t

t t

3 5

3 4

3

2

2

38.9043

23.6082

21.259

t t

t

t

4

4 5

5

(20)

利用本文构建的考虑设计变量尺寸公差的区间优

化方法对原问题式(16)进行优化,所得结果如表 3、

表 4 所示。

表 3 为当给定总质量

dm

13kg

时,所求得的

1.2mm

1.0mm

1.2mm

3.5mm

t

、

2

t

、

4

t

1

t

t

2.8mm

3.5mm

3

5

(16)

该总质量所对应的各元件板厚的基本尺寸与公差

的部分优化结果。由分析得知:在同一给定总质量

的约束条件下,随着制造精度要求的不同,即不同

的,优化后所对应的基本尺寸和公差都不尽相

同。表 4 为

dm ~14 kg 时,各元件板厚的优化结

果。由表 4 可见:只要给定一个设计性能的水平值,

就可以求出在该水平约束条件下的基本尺寸与公

9

�

差;其次,当该给定水平值越大时,的绝对值呈

现出增大的趋势,这是由于放松了给定的总质量约

束所致。再次,以 1.6%的板材冲压减薄率为例[31],

当板厚的最大基本尺寸为 3mm 时,其最大允许公

表 3

No.

ct

1

t

1(mm)

ct

2

t

dm

2(mm)

13 kg

时各元件板厚优化的部分结果

ct

3

t

3(mm)

ct

4

t

4(mm)

ct

5

t

5(mm)

1

2

3

4

5

6

7

8

9

10

2.521±0.049

1.949±0.077

1.326±0.122

2.153±0.061

2.939±0.061

2.621±0.053

1.999±0.078

1.639±0.111

2.139±0.063

2.934±0.066

2.600±0.049

1.880±0.076

1.539±0.112

2.084±0.059

2.883±0.064

2.536±0.053

1.866±0.085

1.744±0.121

2.110±0.054

2.939±0.061

2.599±0.055

2.034±0.078

1.641±0.117

2.264±0.061

2.935±0.065

2.559±0.050

2.153±0.074

1.282±0.114

2.444±0.062

2.937±0.063

2.537±0.056

2.117±0.078

1.733±0.100

2.382±0.074

2.939±0.061

2.442±0.053

2.105±0.077

1.406±0.116

2.536±0.056

2.940±0.060

2.547±0.047

2.245±0.057

1.377±0.100

2.083±0.066

2.920±0.073

2.477±0.054

1.926±0.080

1.967±0.117

2.507±0.052

2.939±0.061

差数值约为 48 μm ,此时所对应的标准公差仅仅略

低于 IT10。由于 IT10 属于冲压加工方法所能达到

的最高精度等级,所以制造工艺性比较差。但是,

从表 3 和表 4 结果可以得知,通过本文设计的区间

优化方法所获得的各元件的尺寸公差值 2 it 大部

分都在 80 μm 以上,对应的公差等级得以降低。表

4 最后一组结果中第三个板材的公差数值 32 t 更

是达到了 0.25mm,对应的加工精度等级则降为

IT14,即冲压加工方法所能实现的最低精度等级。

由此可见,本方法可以在较大程度上提高机械零部

件的加工工艺性,减少材料性质与制造过程中不确

定性所带来的影响,节省成本。

�

表 4

dm

(kg)

ct

1

t

1(mm)

dm

ct

t

2

9 ~ 14 kg

时 各 元 件 板 厚 优 化 的 部 分 结 果

2(mm)

ct

3

t

3(mm)

ct

4

t

4(mm)

ct

5

t

5(mm)

9.0

2.073±0.031

1.559±0.045

1.581±0.053

1.721±0.042

1.836±0.046

9.5

2.184±0.031

1.459±0.041

1.405±0.054

1.731±0.043

1.566±0.048

10.5

2.238±0.033

1.403±0.043

1.480±0.053

1.969±0.043

1.687±0.050

11.0

2.093±0.033

1.594±0.043

1.594±0.056

1.826±0.048

1.753±0.053

11.5

2.147±0.034

2.236±0.045

1.228±0.069

1.902±0.047

1.575±0.052

12.0

2.187±0.040

1.394±0.059

1.159±0.083

1.671±0.049

2.952±0.048

12.5

2.202±0.044

1.534±0.065

1.224±0.088

2.144±0.056

2.761±0.059

13.0

2.405±0.053

2.071±0.073

1.376±0.110

2.371±0.065

2.932±0.068

13.5

2.685±0.052

1.960±0.084

1.648±0.120

2.239±0.052

2.896±0.067

14.0

2.543±0.052

1.947±0.080

1.517±0.125

2.149±0.059

2.938±0.062

-0.024

8

-0.025

9

-0.026

0

-0.026

0

-0.027

2

-0.030

4

-0.032

0

-0.033

0

-0.031

7

-0.033

1

基于凸模型及 MDF 的多学科不确定性

优化设计方法

工程问题

文献[1]中的 超音 速概 念飞 行器 的数 学模 型是 一个 典型 多学科 优化 工程 问题 ,此模 型是

结构 、气 动、 推进 和飞 行器 航程 四个 模块 的耦 合系统 ,其 优化 的目 标是 使飞 行器 的航 程 R

最大 。设 计变 量的 分类 、物 理意 义及 取值 范围 见表(3.4)。具 其设 计结 构矩 阵如 图(3.6)

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc