5

10

15

20

25

30

35

40

中国科技论文在线

http://www.paper.edu.cn

基于 Simulink 的电动助力转向控制策略

仿真研究#

徐中明1,2,王吉全2,余烽2,胡康博2,徐浩轩2*

(1. 重庆大学机械传动国家重点实验室,重庆 400030;

2. 重庆大学机械工程学院汽车动力学实验室,重庆 400030)

摘要:基于 Simulink 建立了用于分析电动助力转向系统特性的非线性汽车动力学模型。针

对转向轻便性、高速行驶稳定性和回正性的多重目标,制订了包括助力、补偿、回正和阻尼

控制策略。在死区控制的基础上的综合控制策略。仿真结果表明,所设计的综合控制策略在

满足转向轻便型和路感要求的同时,可以解决低速回正缓慢,高速回正超调的问题。在防止

电机频繁启动的基础上,可以改善汽车高速行驶时的稳定性。

关键词:汽车;电动助力转向;建模;控制策略

中图分类号:U463.4

Simulation Studies of Control Strategy for Electric Power

Steering System Based On Simulink

Xu Zhongming1,2, Wang Jiquan2, Yu Feng2, Hu Kangbo2, Xu Haoxuan2

(1. State key Laboratory of Mechanical Transmission, Chongqing University, ChongQing 400030;

2. Vehicle Dynamics Laboratory, College of Mechanical Engineering, Chongqing University,

ChongQing 400030)

Abstract: A non-linear model used for analysis of EPS was established in Simulink. In order to

improve the steering efforts, high speed stability and return ability of the steering wheel, the

combination control strategy including assistance control strategy, return control strategy,

damping control strategy and compensation control strategy was built based on dead zone control.

The simulation results validate that the combination control strategy could achieve the request of

steering efforts and steering feeling, and it also greatly enhances the return ability. Furthermore,

the handling and stability was improved at high speeds with the motor not being started

frequently.

Keywords: vehicle; electric power steering; modeling; control strategy

0 引言

电动助力转向系统具有转向跟随性好、操纵轻便灵活、节能、环保、成本低、市场竞争

力强等优势,因而广泛用于微型轿车和经济性轿车,并逐渐向高级轿车和跑车上发展,成为

现代转向系统研究和开发的热点[1-3]。目前国内对 EPS 的研究中偏重于对系统动态性能、电

动机电流跟随性和单一回正性的改善,对助力转矩控制策略的研究相对较少,而且极少涉及

不同控制策略之间的转换关系 [4]。

本文根据分析的汽车电动助力转向系统性能的要求建立了包括转向系统模型、三自由度

汽车模型和轮胎模型在内的汽车转向仿真模型。把控制策略分为助力控制策略、回正控制策

略、阻尼控制策略和补偿控制策略。以转向盘检测转矩和转角为基础制定死去控制,并在此

基础上设计了不同控制策略的转换关系,针对国内某款轿车的参数进行仿真试验,验证了其

可行性。

基金项目:重庆市科委科技计划项目重点自然基金(CSTC,2006BA6017)

作者简介:徐中明,(1963-),男,教授,主要研究方向:车辆动力学及控制研究. E-mail: xuzm@cqu.edu.cn

- 1 -

�

中国科技论文在线

1 仿真模型的建立

1.1 EPS 数学模型的建立

http://www.paper.edu.cn

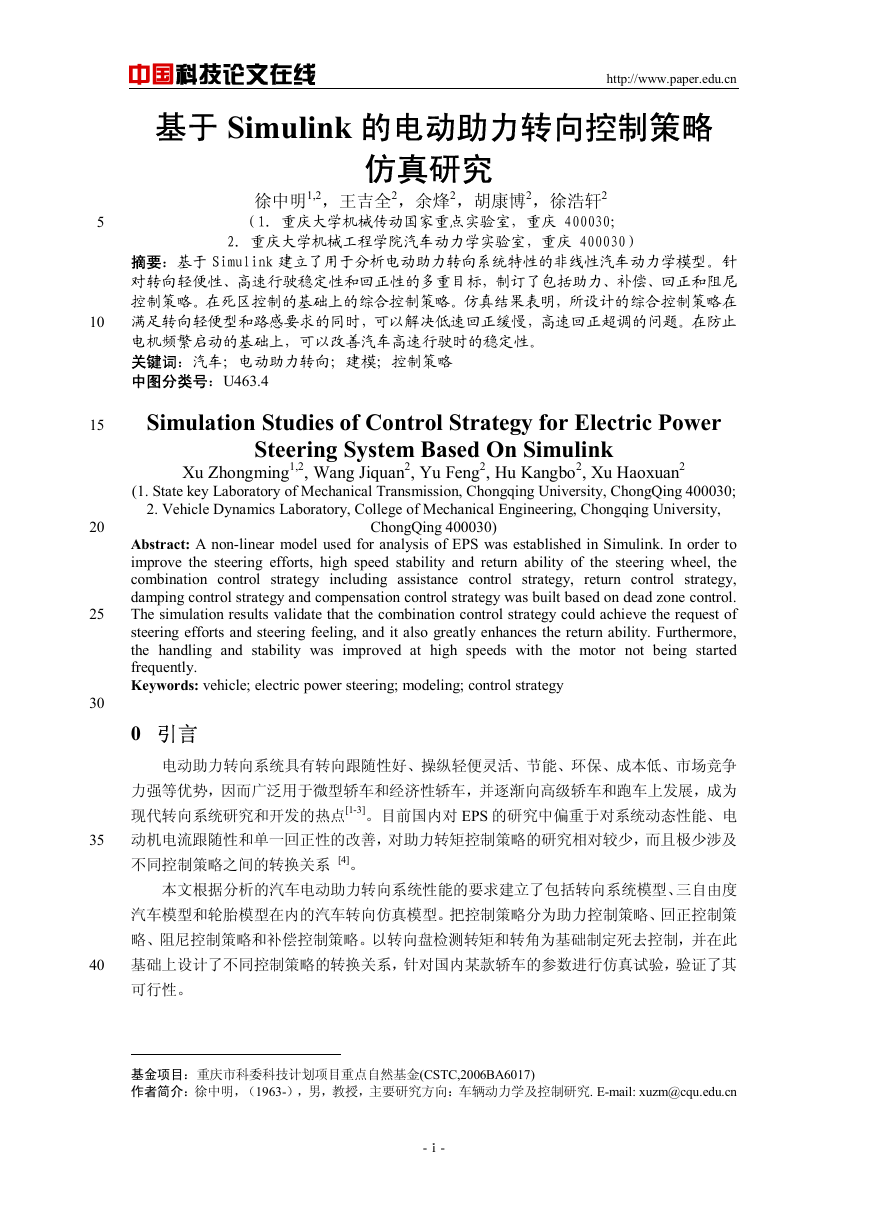

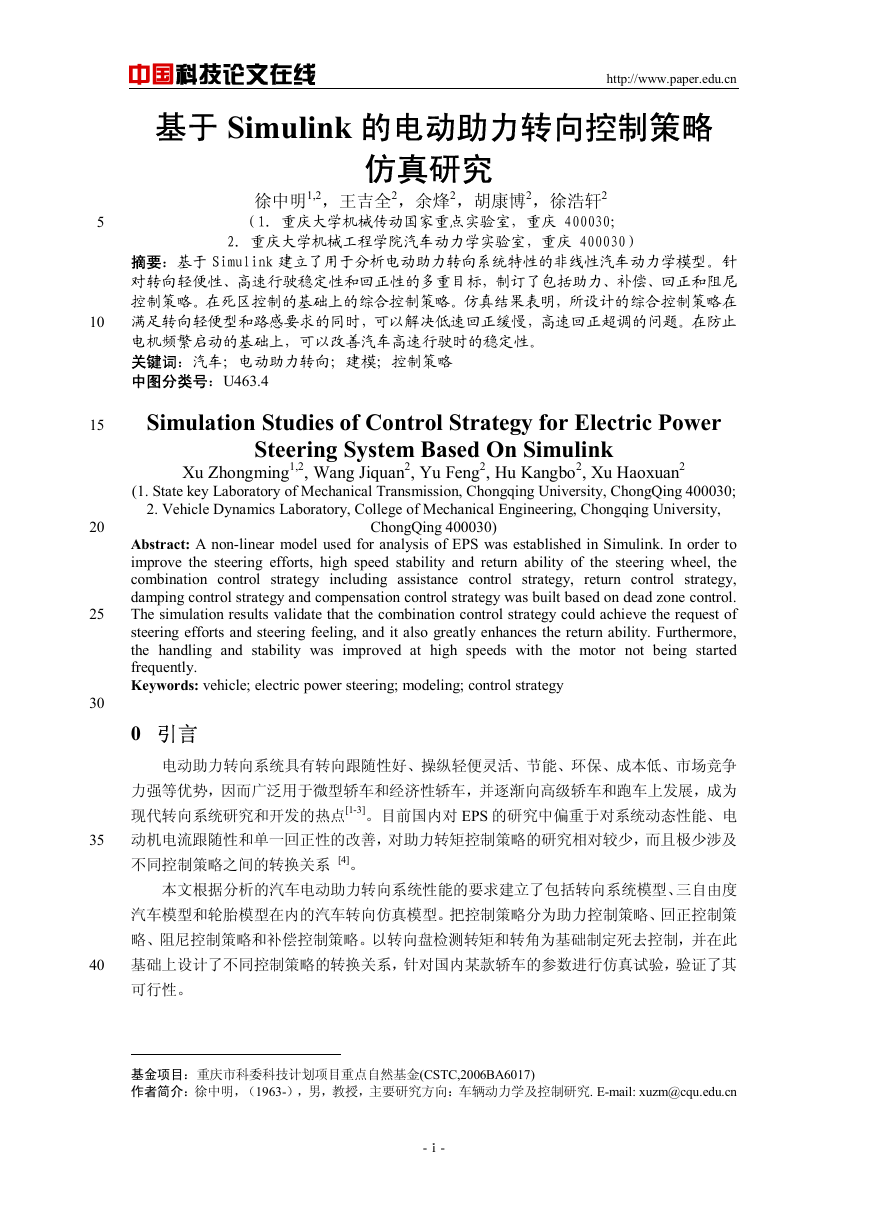

图 1 为电动助力转向系统的结构示意图,将其分为方向盘与上转向柱、下转向柱与输出

45

轴、齿条和电动机四部分。

50

55

60

图 1 电动助力转向系统结构示意图

Fig.1 EPS structure Schematic diagram

根据牛顿力学定律,建立 EPS 的系统动力学方程式:

转向盘与上转向柱:

J

θθ

&&

&

c

c

c

B

c

+

+

K

sen

( θθ

e

−

c

)

=

T

d

下转向柱与输出轴:

J

θ

&&

e

c

1

齿条:

+

B

c

θ

&

e

1

+

T

w

=

T

sen

+

iK

mm

(

θθ

−

i

me

m

xm

&&

r

r

xb

+ &

r

r

+

xk

r

r

+

F

r

=

T

w

r

p

电动机:

)

(1)

(2)

(3)

(4)

式中,Td 为驾驶员施加转矩;θc,θe,θm 分别为转向盘、输出轴和电动机转角;Tsen 为

θ

&&

mm

θ

&

mm

( θθ

−

i

me

T

m

K

)

=

+

B

m

m

+

J

表 1 电动助力转向系统模型仿真参数

Table1 The parameters of EPS model

物理意义

转向盘的等效转动惯量

转向盘的等效阻尼系数

扭杆的扭转刚度系数

下转向柱的转动惯量

下转向柱的阻尼系数

电机和减速机构刚性系数

减速机构的减速比

齿条的质量

齿条的阻尼系数

小齿轮的半径

电动机惯性矩

电动机粘性阻尼系数

电动机的电磁转矩系数

取值

0.0012N·m·rad-1·s2

0.261N·m·rad-1·s

123N·m·rad-1

0.0016 N·m·rad-1·s2

0.0207N·m·rad-1·s

125N·m·rad-1

7.25

5 ㎏

312N·m-1·s

0.0078m

0.00047 N·m·rad-1·s2

0.033N·m·rad-1·s

0.10N·m·A-1

参数

Jc

Bc

Ksen

Jcl

Bcl

Km

im

mr

br

rp

Jm

Bm

KT

转向柱检测转矩;xr:齿条位移,xr=θe×rp;Kr:等效弹簧刚性系数,根据经验公式可

- 2 -

�

中国科技论文在线

http://www.paper.edu.cn

65

得出:Kr=29871N/m;Fr:由回正力矩引起的作用在齿条上的外力;Tw:作用在输出轴上的

反作用力矩;Tm:电动机电磁转矩。相关仿真参数见表 1。

以方向盘手力、电机助力、轮胎回正力矩为输入,以前轮转角和检测转矩等为输出,根

据式(1)~(4),可得到 EPS 的空间状态方程,即可在 simulink 中建立模型。

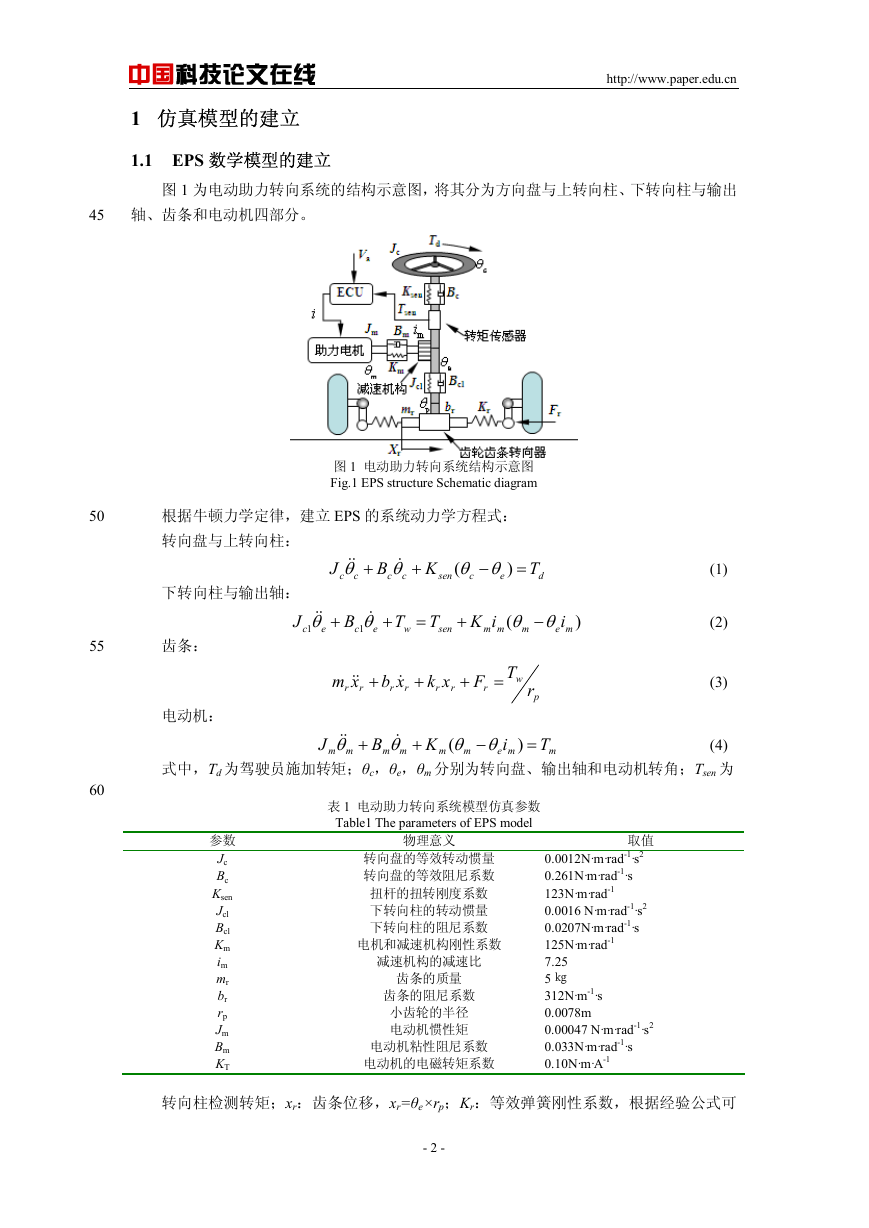

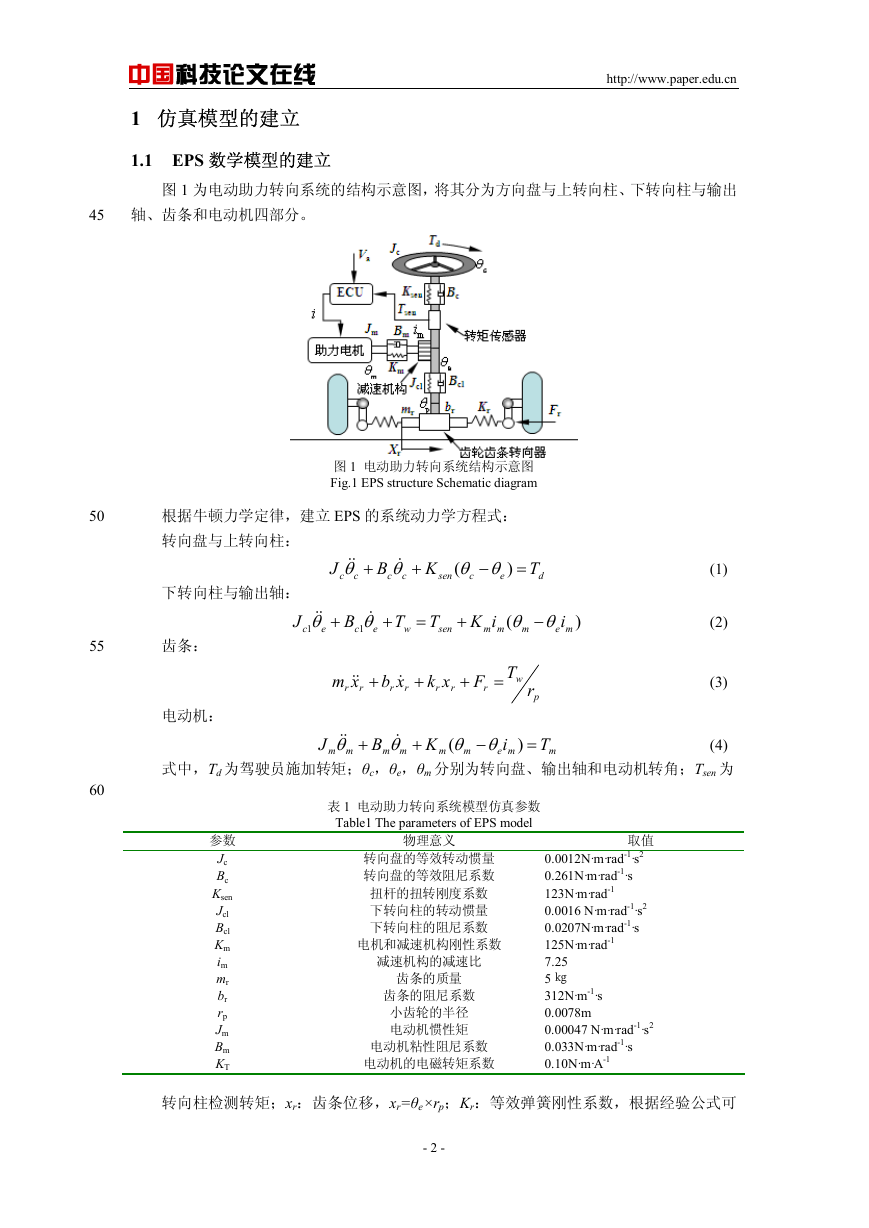

1.2 整车模型

70

在二自由度汽车模型的基础上考虑了悬架、轮胎和车身的非线性等影响因素,建立包括

侧向、横摆和侧倾的三自由度的汽车模型[5],如图 2 所示。

75

图 2 三自由度汽车模型示意图

Fig.2 Three-freedom car model diagram

表 2 整车仿真模型参数

Tab.2 The parameters of vehicle model

假设汽车前进速度不变,左右前轮转角相等,忽略空气动力的影响。根据牛顿力学定律

80

建立以下方程式:

Y 向力平衡:

mv

Z 向力矩平衡:

(

)

βω

&

+

r

−

hm

s

=

ϕ

&&

s

F

11

cos

+

δ

F

12

cos

+

δ

F

21

+

F

22

I

I

=

ϕω

+

&

&&

r

xz

z

L

F

cos

+

δ

⋅

1

11

F

12

F

11

cos

sin

⋅

δ

δ

⋅

FL

−

12

1

B

(2/

−

1

sin

F

21

B

2/

⋅

δ

1

LF

)

+

22

+

2

(5)

(6)

- 3 -

参数

m

ms

mu1

mu2

hc

hs

hu

L0

L1

B1

B2

Iz

Ix

Ixz

Df

Dr

Cφ1

Cφ2

Ef

Er

物理意义

整车质量

悬挂质量

前轴非悬挂质量

后轴非悬挂质量

整车质心高度

悬挂质心到侧倾中心距离

非悬挂质量质心高度

轴距

前轴距

前轮距

后轮距

整车对 Z 轴的转动惯量

整车对 X 轴的转动惯量

悬挂质量对 XZ 轴惯性积

前悬架侧倾阻尼系数

后悬架侧倾阻尼系数

前悬架侧倾刚度

后悬架侧倾刚度

前悬架侧倾转向系数

后悬架侧倾转向系数

取值

1115kg

975kg

73kg

67kg

0.48m

0.36m

0.28m

2.3355m

0.9555m

1.4m

1.37m

1591.2 N·m·rad-1·s2

293 N·m·rad-1·s2

0 N·m·rad-1·s2

1050 N·m·rad-1·s

1200 N·m·rad-1·s

16000 N·m·rad-1

13000 N·m·rad-1

-0.114°/°

0 °/°

�

中国科技论文在线

85

X 向力矩平衡:

I

vhm

(

)

ωϕ

βω

−

&

&

&&

x

r

s

r

C

ghm

(

)

−

ϕ

s

1

ϕ

I

+

xz

C

+

2

ϕ

+

s

s

http://www.paper.edu.cn

)

ϕ

−

&

(7)

−=

(

DD

r

+

f

其中,ωr:横摆角速度;φ:车身侧倾角,δ:前轮转角;β:质心侧偏角;R:转弯半

径;Fij:四轮侧偏力,是轮胎垂向载荷和侧偏角的函数。相关仿真参数见表 2。

以汽车前轮转角和四轮的侧偏力为输入,以横摆角速度、侧向加速度等车身状态参数为

90

输出,根据式(5)~(7)建立 simulink 模型。

1.3 Fiala-桥石轮胎模型

Fiala-桥石轮胎模型是由 Fiala 在 1954 年根据简化的轮胎理论模型导出,1961 年和 1968

年日本桥石轮胎厂对理论表达式进行了修正。该模型根据轮胎垂向载荷、印迹长度、αij=0

时轮胎侧偏刚度、附着系数得到侧向力和回正力矩相对于侧偏角的函数关系[3]。该模型的表

达式如下:

95

⎧

⎪

⎪

⎨

⎪

⎪

⎩

侧向力表达式:

F

y

F

μ

z

F

y

F

μ

z

回正力矩表达式:

M

a

⋅

μ

⋅

=

F

z

L

r

(8)

(9)

−=

φ

.0

0668

2

φ

−

.0

1032

3

φ

当

<

φ

54.1

.1

0063

当

φ

≥

1.54

时,

时,

=

.0

2749

φ

−

.0

095

2

φ

−

.0

0872

3

φ

+

.0

0353

4

φ

100

105

110

其中,Fy:轮胎侧偏力;Ma:回正力矩;α:轮胎侧偏角;φ 为无量纲侧偏角,φ=(Ktg

α)/(Fzμ)。相关仿真参数见表 3.

根据式(8)~(9)在 Matlab 的 m 文件中编写相关程序,然后利用 simulink 的 S-Function

模块,可建立轮胎的模型。

表 3 轮胎模型仿真参数

Tab.3 The parameters of tire model

意义

附着系数

轮胎印迹长度

侧偏角为 0 时轮胎侧偏特性

轮胎拖距

取值

1

0.2m

-38000 N·rad-1

0.0551m

参数

μ

Lr

K

ξr

1.4 助力电动机模型

在 EPS 系统中采用直流电动机。电动机的端电压 U 与电感 L、电流 I、电枢电阻 R、反

电动势常数 Kb 和电动机转速 θm 之间的关系如下:

+

ILU

&

RI

+

=

mbK

θ&

(10)

其中,忽略电机电感,电动机反电动势常数 Kb 为 0.10V·s·rad-1。

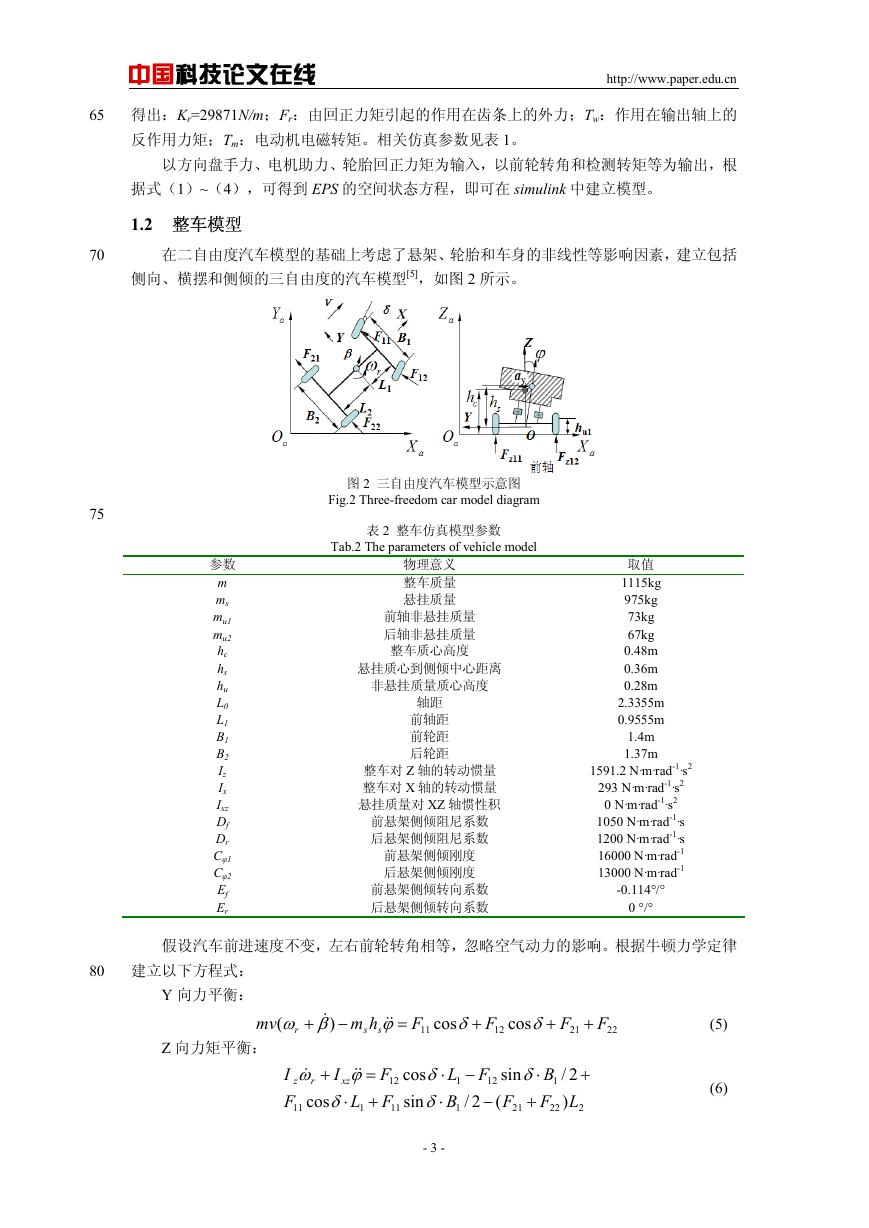

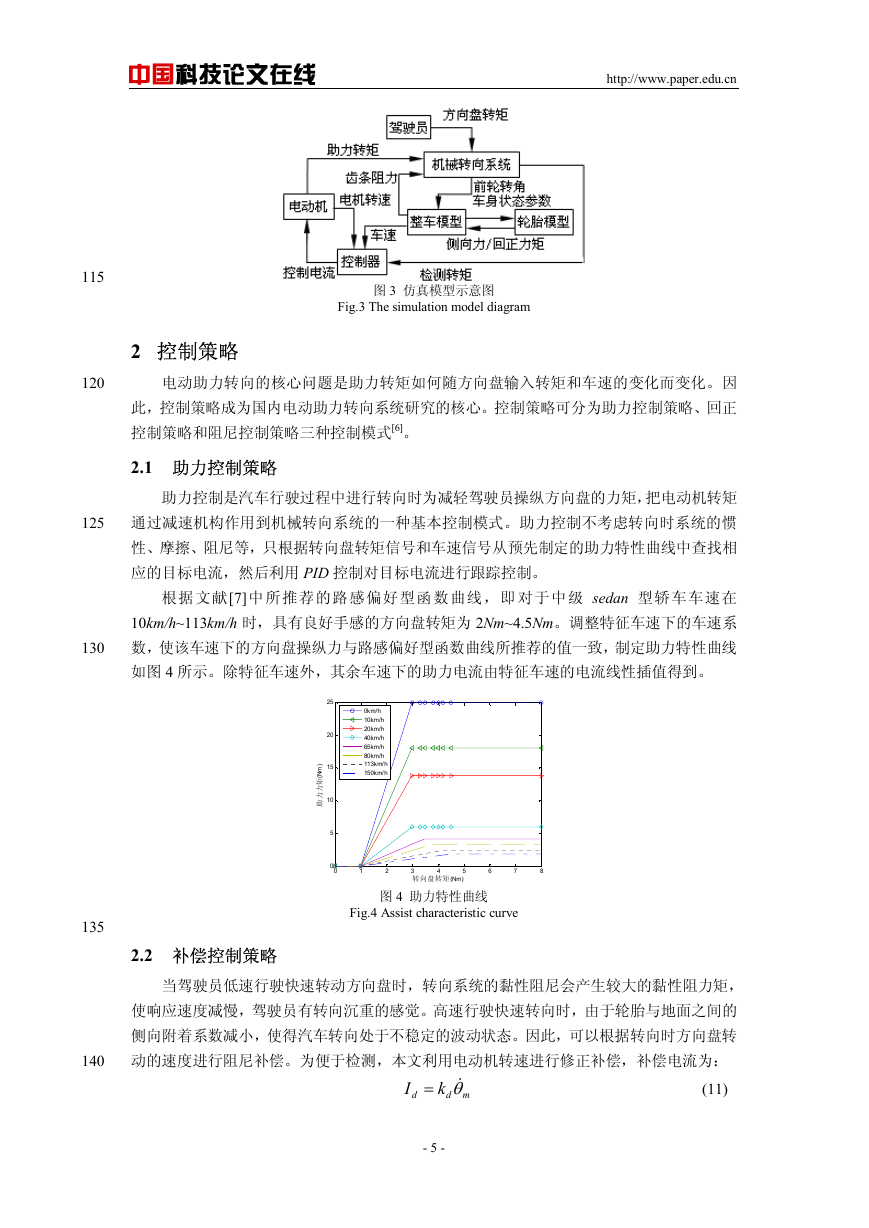

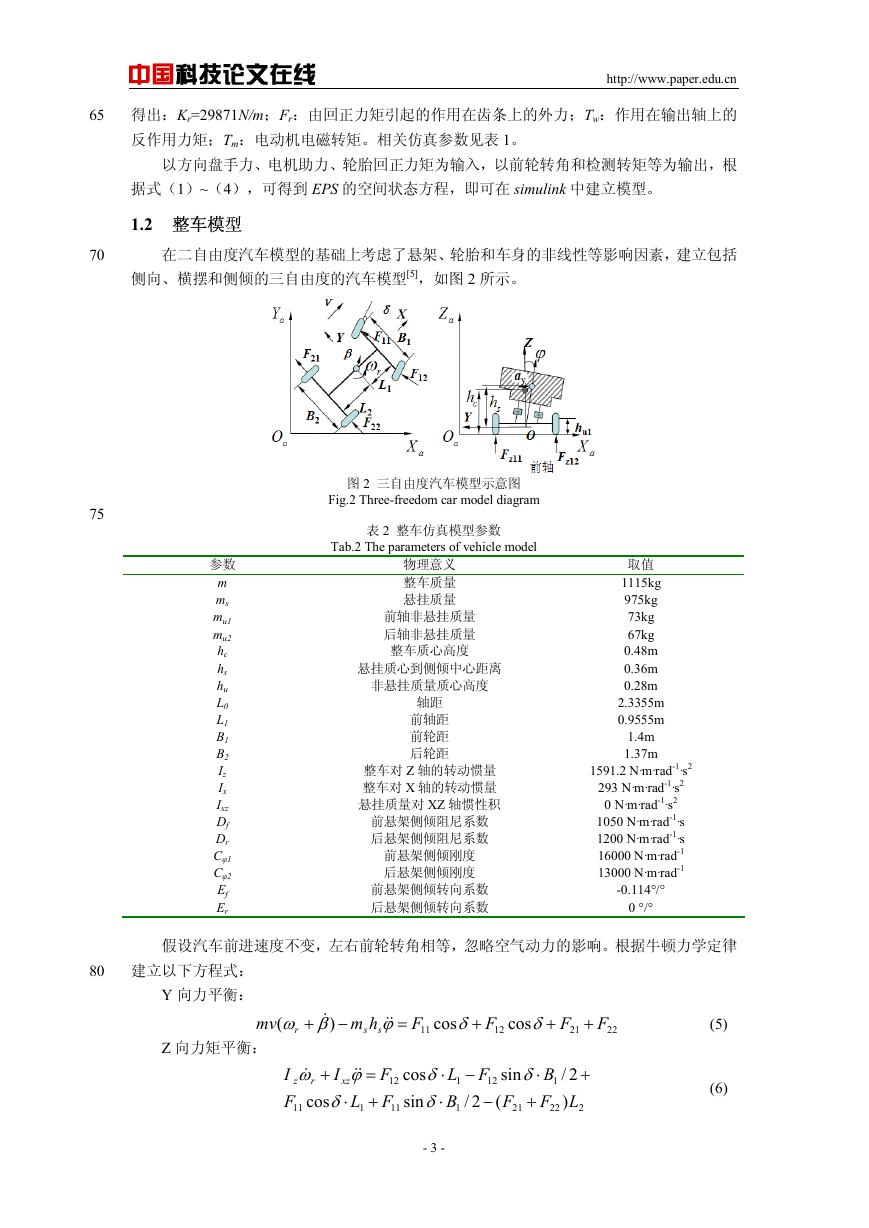

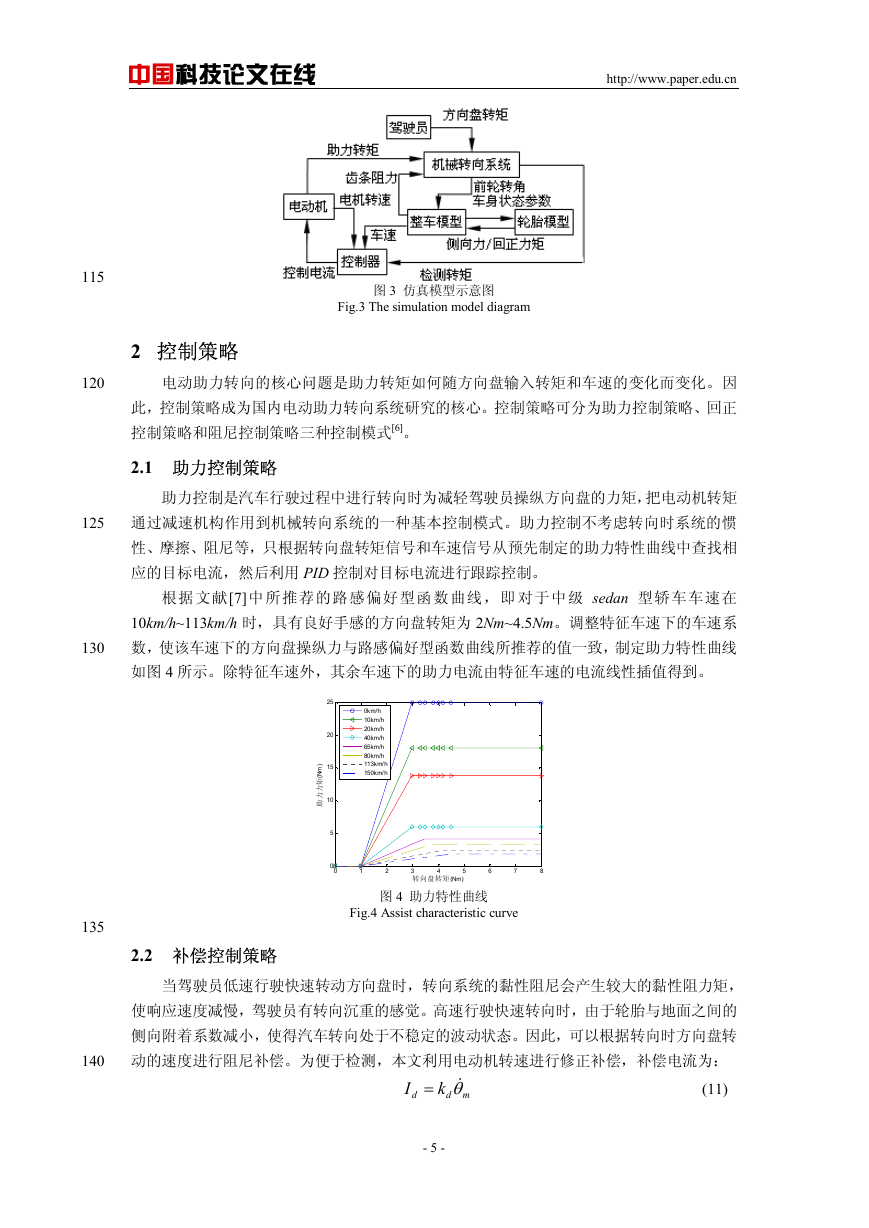

将 EPS 模型、三自由度整车模型、轮胎模型和电机模型结合起来,建立以转向盘转矩

为输入,转向盘转角、横摆角速度、侧向加速度等变量为输出的仿真模型[5]。如图 3 所示:

- 4 -

�

中国科技论文在线

http://www.paper.edu.cn

115

120

125

130

135

140

图 3 仿真模型示意图

Fig.3 The simulation model diagram

2 控制策略

电动助力转向的核心问题是助力转矩如何随方向盘输入转矩和车速的变化而变化。因

此,控制策略成为国内电动助力转向系统研究的核心。控制策略可分为助力控制策略、回正

控制策略和阻尼控制策略三种控制模式[6]。

2.1 助力控制策略

助力控制是汽车行驶过程中进行转向时为减轻驾驶员操纵方向盘的力矩,把电动机转矩

通过减速机构作用到机械转向系统的一种基本控制模式。助力控制不考虑转向时系统的惯

性、摩擦、阻尼等,只根据转向盘转矩信号和车速信号从预先制定的助力特性曲线中查找相

应的目标电流,然后利用 PID 控制对目标电流进行跟踪控制。

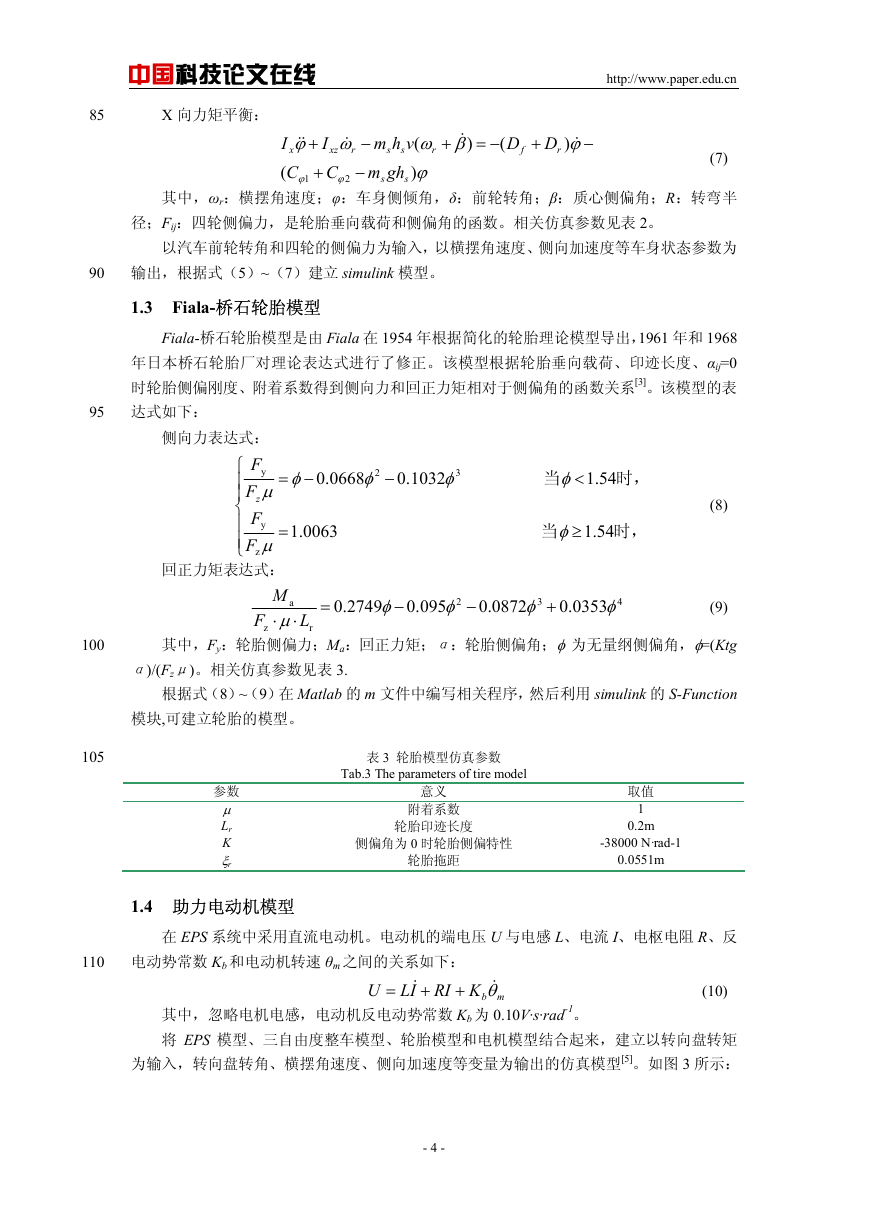

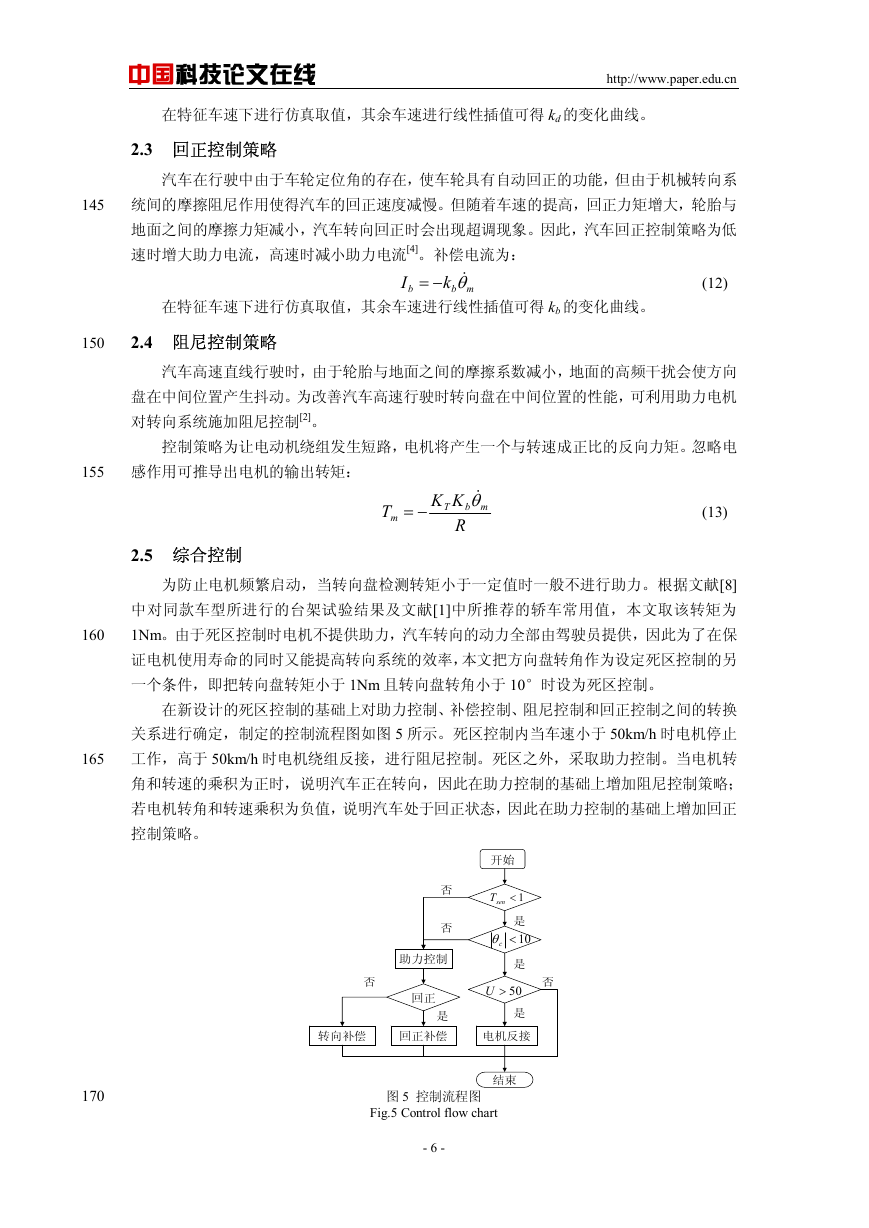

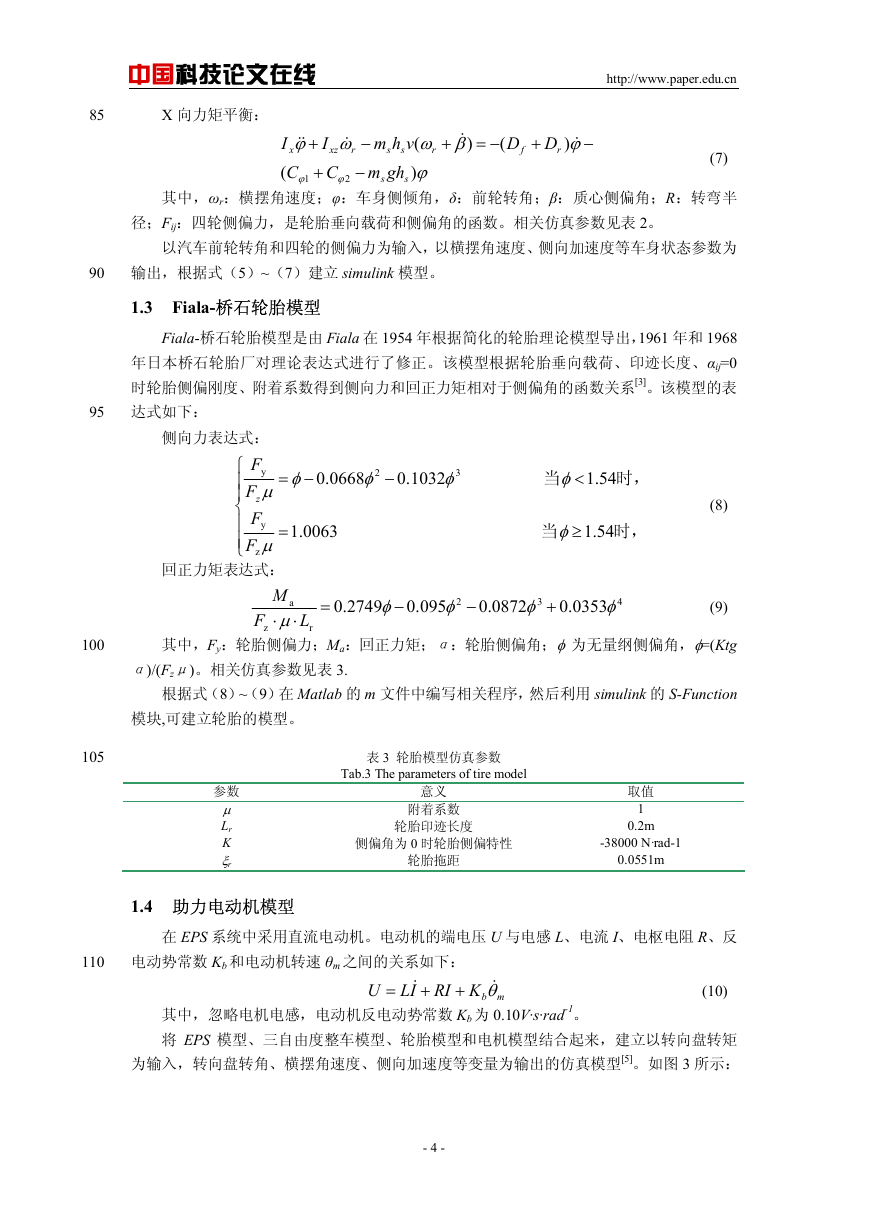

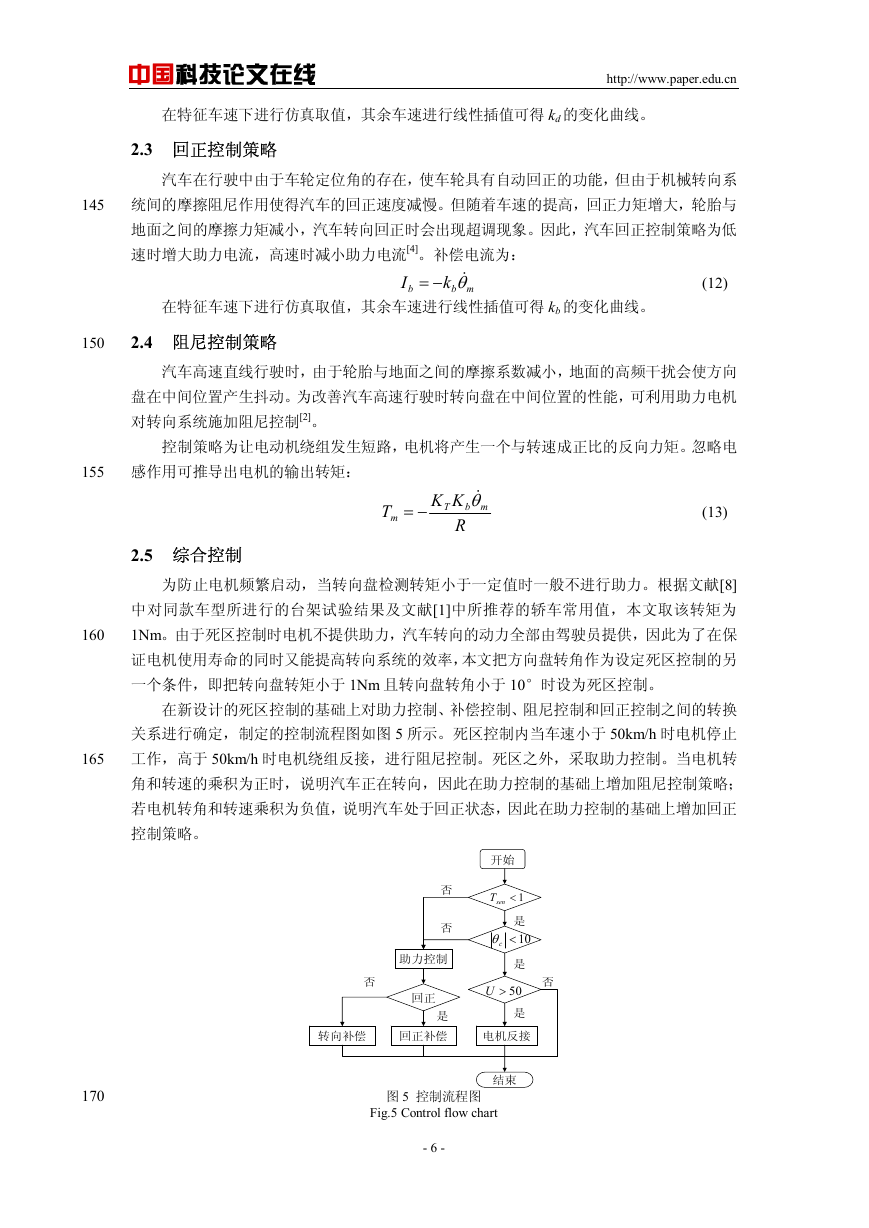

根据文献[7]中所推荐的路感偏好型函数曲线,即 对于中级 sedan 型轿车车速在

10km/h~113km/h 时,具有良好手感的方向盘转矩为 2Nm~4.5Nm。调整特征车速下的车速系

数,使该车速下的方向盘操纵力与路感偏好型函数曲线所推荐的值一致,制定助力特性曲线

如图 4 所示。除特征车速外,其余车速下的助力电流由特征车速的电流线性插值得到。

0km/h

10km/h

20km/h

40km/h

65km/h

80km/h

113km/h

150km/h

25

20

15

10

5

)

(

m

N

矩

力

力

助

0

0

1

2

3

5

转向盘转矩(Nm)

4

6

7

8

图 4 助力特性曲线

Fig.4 Assist characteristic curve

2.2 补偿控制策略

当驾驶员低速行驶快速转动方向盘时,转向系统的黏性阻尼会产生较大的黏性阻力矩,

使响应速度减慢,驾驶员有转向沉重的感觉。高速行驶快速转向时,由于轮胎与地面之间的

侧向附着系数减小,使得汽车转向处于不稳定的波动状态。因此,可以根据转向时方向盘转

动的速度进行阻尼补偿。为便于检测,本文利用电动机转速进行修正补偿,补偿电流为:

(11)

=

I

d

k

θ&

md

- 5 -

�

中国科技论文在线

http://www.paper.edu.cn

在特征车速下进行仿真取值,其余车速进行线性插值可得 kd 的变化曲线。

2.3 回正控制策略

汽车在行驶中由于车轮定位角的存在,使车轮具有自动回正的功能,但由于机械转向系

145

统间的摩擦阻尼作用使得汽车的回正速度减慢。但随着车速的提高,回正力矩增大,轮胎与

地面之间的摩擦力矩减小,汽车转向回正时会出现超调现象。因此,汽车回正控制策略为低

速时增大助力电流,高速时减小助力电流[4]。补偿电流为:

(12)

θ&−=

mb

k

I

b

在特征车速下进行仿真取值,其余车速进行线性插值可得 kb 的变化曲线。

150

2.4 阻尼控制策略

汽车高速直线行驶时,由于轮胎与地面之间的摩擦系数减小,地面的高频干扰会使方向

盘在中间位置产生抖动。为改善汽车高速行驶时转向盘在中间位置的性能,可利用助力电机

对转向系统施加阻尼控制[2]。

控制策略为让电动机绕组发生短路,电机将产生一个与转速成正比的反向力矩。忽略电

155

感作用可推导出电机的输出转矩:

2.5 综合控制

T

m

−=

T

KK

θ&

mb

R

(13)

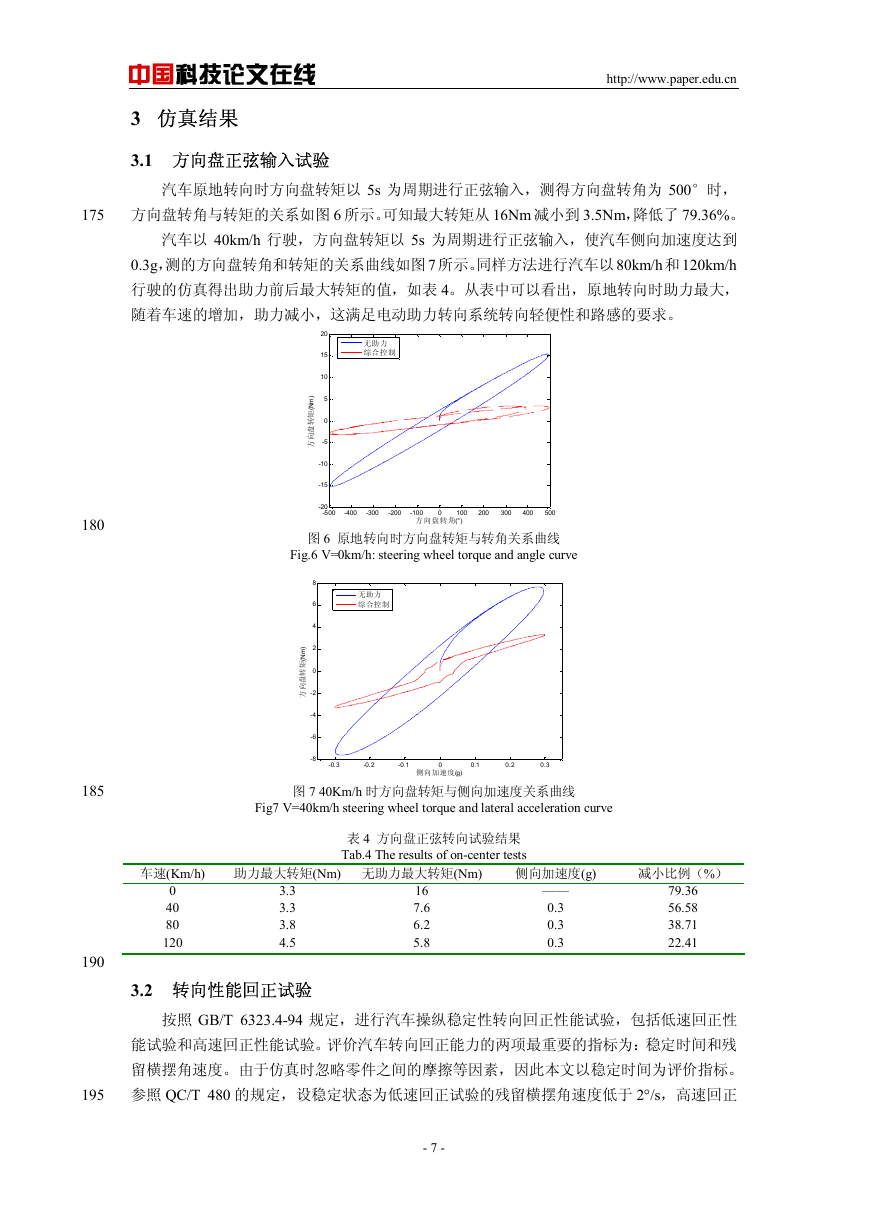

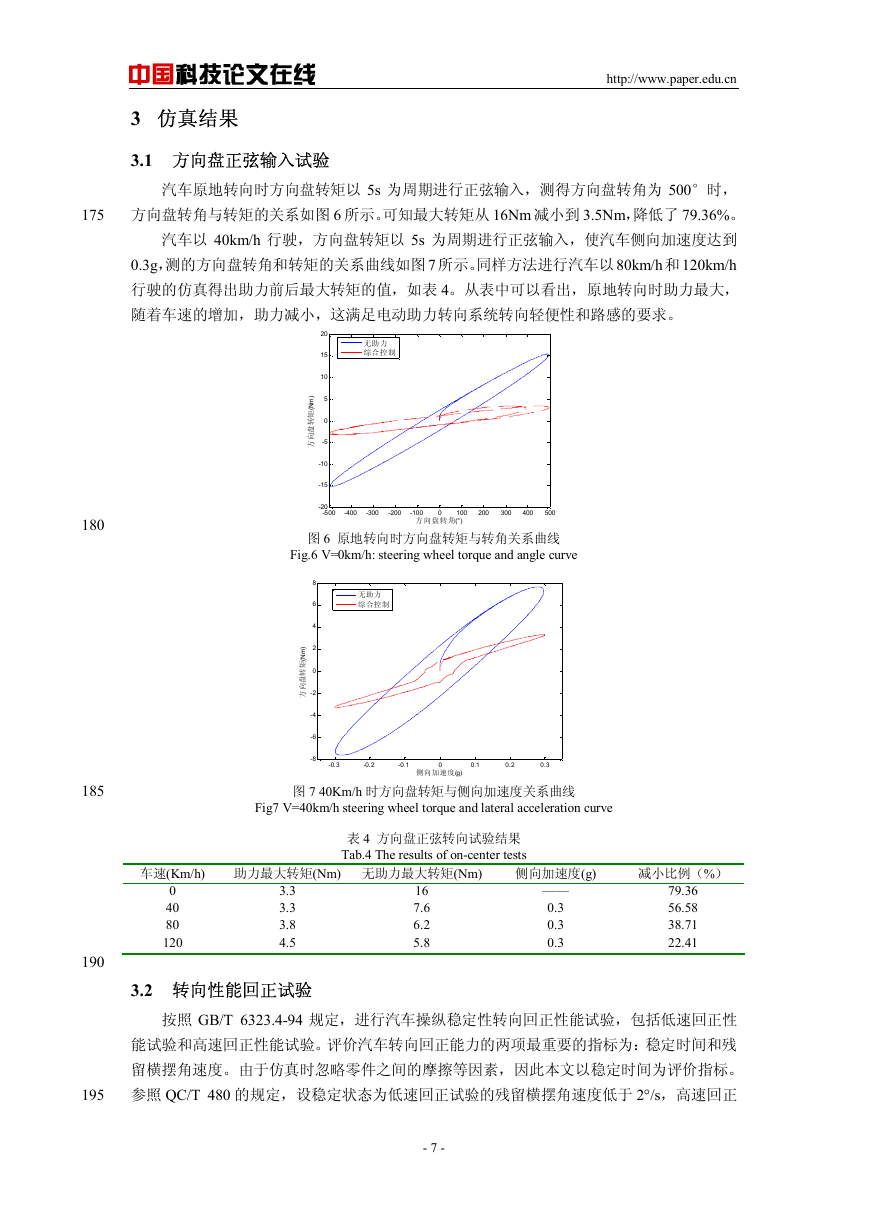

为防止电机频繁启动,当转向盘检测转矩小于一定值时一般不进行助力。根据文献[8]

中对同款车型所进行的台架试验结果及文献[1]中所推荐的轿车常用值,本文取该转矩为

1Nm。由于死区控制时电机不提供助力,汽车转向的动力全部由驾驶员提供,因此为了在保

证电机使用寿命的同时又能提高转向系统的效率,本文把方向盘转角作为设定死区控制的另

一个条件,即把转向盘转矩小于 1Nm 且转向盘转角小于 10°时设为死区控制。

在新设计的死区控制的基础上对助力控制、补偿控制、阻尼控制和回正控制之间的转换

关系进行确定,制定的控制流程图如图 5 所示。死区控制内当车速小于 50km/h 时电机停止

工作,高于 50km/h 时电机绕组反接,进行阻尼控制。死区之外,采取助力控制。当电机转

角和转速的乘积为正时,说明汽车正在转向,因此在助力控制的基础上增加阻尼控制策略;

若电机转角和转速乘积为负值,说明汽车处于回正状态,因此在助力控制的基础上增加回正

控制策略。

否

否

否

助力控制

回正

是

开始

1U

否

是

转向补偿

回正补偿

电机反接

结束

图 5 控制流程图

Fig.5 Control flow chart

- 6 -

160

165

170

�

中国科技论文在线

3 仿真结果

3.1 方向盘正弦输入试验

http://www.paper.edu.cn

175

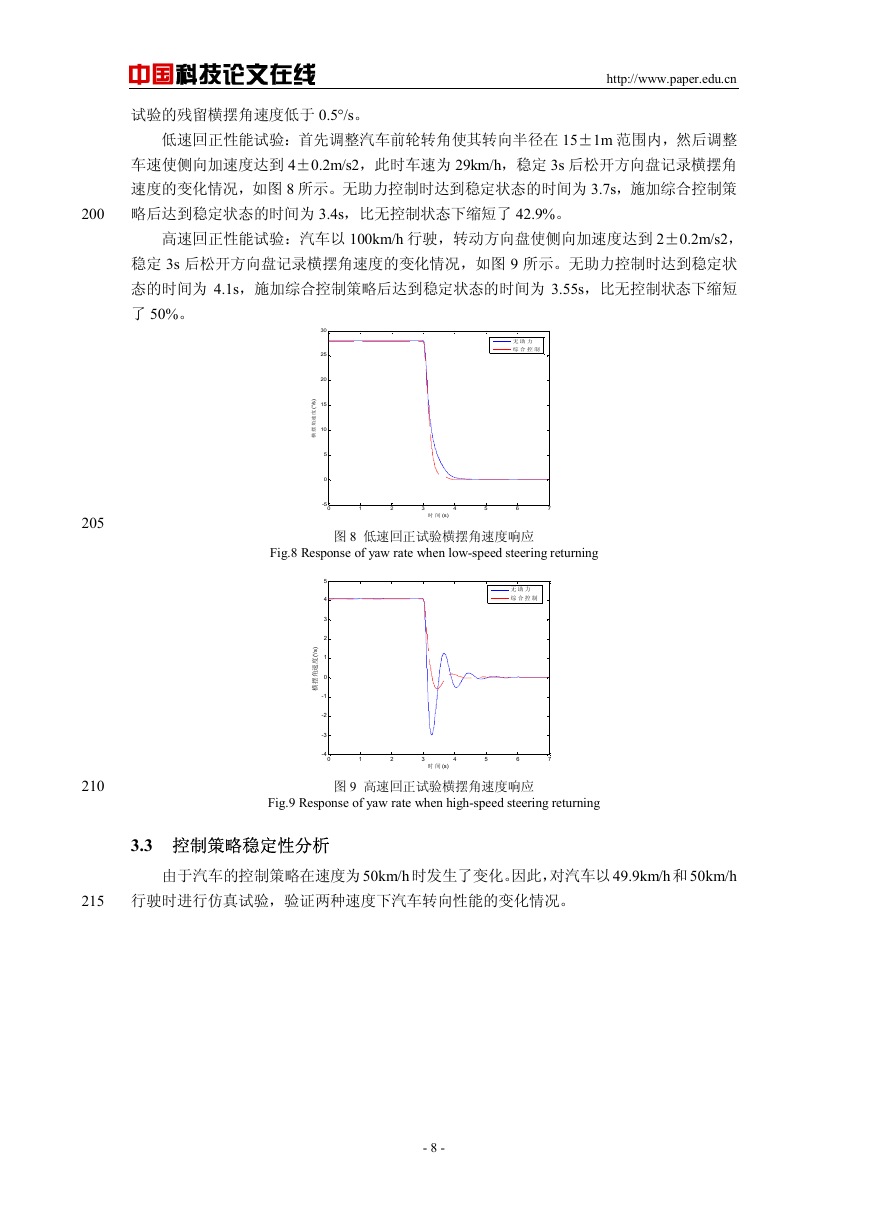

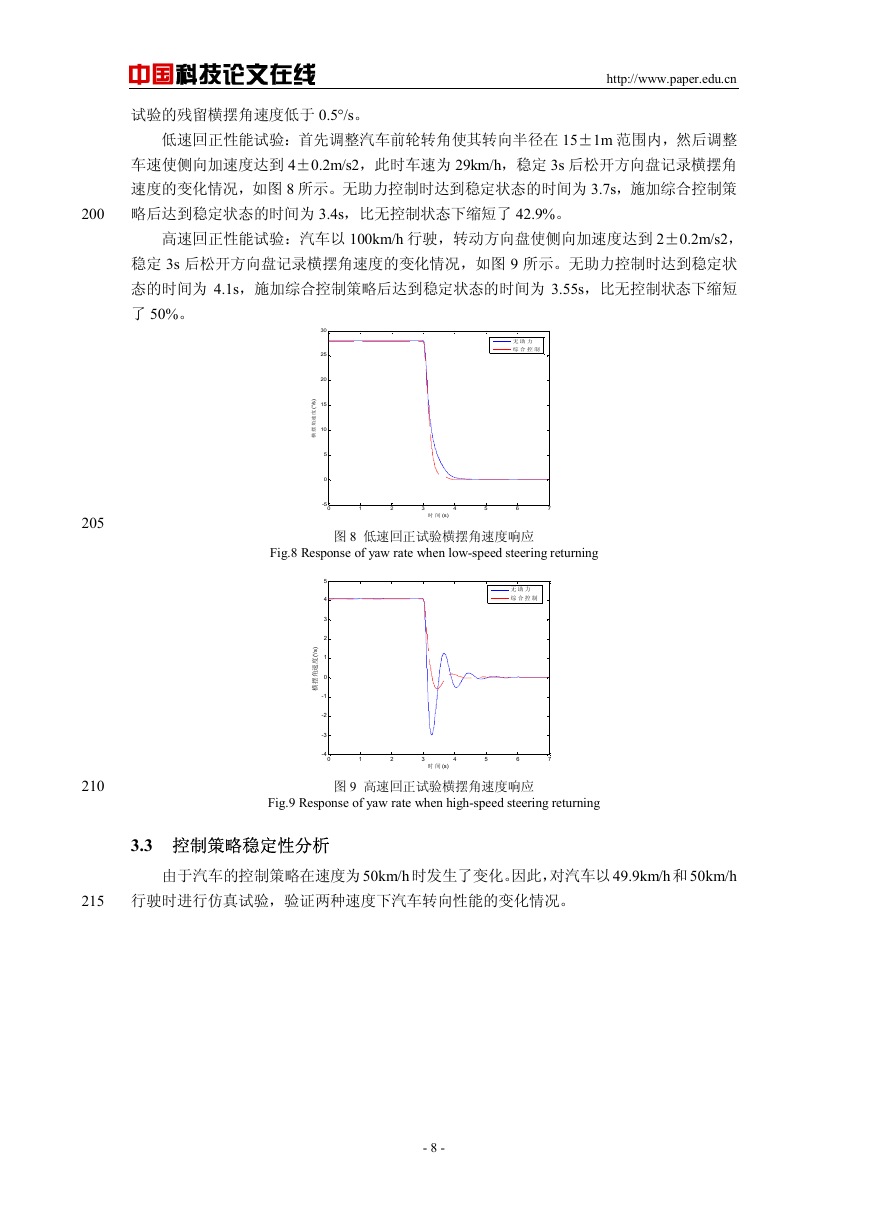

汽车原地转向时方向盘转矩以 5s 为周期进行正弦输入,测得方向盘转角为 500°时,

方向盘转角与转矩的关系如图 6 所示。可知最大转矩从 16Nm 减小到 3.5Nm,降低了 79.36%。

汽车以 40km/h 行驶,方向盘转矩以 5s 为周期进行正弦输入,使汽车侧向加速度达到

0.3g,测的方向盘转角和转矩的关系曲线如图 7 所示。同样方法进行汽车以 80km/h 和 120km/h

行驶的仿真得出助力前后最大转矩的值,如表 4。从表中可以看出,原地转向时助力最大,

随着车速的增加,助力减小,这满足电动助力转向系统转向轻便性和路感的要求。

无助力

综合控 制

20

15

10

5

0

-5

-10

-15

)

(

m

N

矩

转

盘

向

方

180

185

190

-20

-500

-400

-300

-200

-100

0

100

200

300

400

500

图 6 原地转向时方向盘转矩与转角关系曲线

方向盘 转角(°)

Fig.6 V=0km/h: steering wheel torque and angle curve

无助力

综合控制

)

(

m

N

矩

转

盘

向

方

8

6

4

2

0

-2

-4

-6

-8

16

7.6

6.2

5.8

-0.3

-0.2

-0.1

0

0.1

0.2

0.3

图 7 40Km/h 时方向盘转矩与侧向加速度关系曲线

侧向加速度(g)

Fig7 V=40km/h steering wheel torque and lateral acceleration curve

车速(Km/h) 助力最大转矩(Nm) 无助力最大转矩(Nm)

表 4 方向盘正弦转向试验结果

Tab.4 The results of on-center tests

0

40

80

120

3.3

3.3

3.8

4.5

3.2 转向性能回正试验

侧向加速度(g)

——

0.3

0.3

0.3

减小比例(%)

79.36

56.58

38.71

22.41

按照 GB/T 6323.4-94 规定,进行汽车操纵稳定性转向回正性能试验,包括低速回正性

能试验和高速回正性能试验。评价汽车转向回正能力的两项最重要的指标为:稳定时间和残

留横摆角速度。由于仿真时忽略零件之间的摩擦等因素,因此本文以稳定时间为评价指标。

参照 QC/T 480 的规定,设稳定状态为低速回正试验的残留横摆角速度低于 2°/s,高速回正

195

- 7 -

�

中国科技论文在线

试验的残留横摆角速度低于 0.5°/s。

http://www.paper.edu.cn

低速回正性能试验:首先调整汽车前轮转角使其转向半径在 15±1m 范围内,然后调整

车速使侧向加速度达到 4±0.2m/s2,此时车速为 29km/h,稳定 3s 后松开方向盘记录横摆角

速度的变化情况,如图 8 所示。无助力控制时达到稳定状态的时间为 3.7s,施加综合控制策

略后达到稳定状态的时间为 3.4s,比无控制状态下缩短了 42.9%。

高速回正性能试验:汽车以 100km/h 行驶,转动方向盘使侧向加速度达到 2±0.2m/s2,

稳定 3s 后松开方向盘记录横摆角速度的变化情况,如图 9 所示。无助力控制时达到稳定状

态的时间为 4.1s,施加综合控制策略后达到稳定状态的时间为 3.55s,比无控制状态下缩短

了 50%。

200

205

210

30

25

20

)

s

/

°

(

15

度

速

角

摆

横

10

5

0

-5

0

无 助 力

综 合 控 制

1

2

3

时 间 (s)

4

5

6

7

)

s

/

°

(

度

速

角

摆

横

5

4

3

2

1

0

-1

-2

-3

-4

0

无 助 力

综 合 控 制

1

2

3

时 间 (s)

4

5

6

7

图 8 低速回正试验横摆角速度响应

Fig.8 Response of yaw rate when low-speed steering returning

图 9 高速回正试验横摆角速度响应

Fig.9 Response of yaw rate when high-speed steering returning

3.3 控制策略稳定性分析

由于汽车的控制策略在速度为 50km/h 时发生了变化。因此,对汽车以 49.9km/h 和 50km/h

215

行驶时进行仿真试验,验证两种速度下汽车转向性能的变化情况。

- 8 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc