0 前言 螺旋桨叶的叶面呈螺旋曲面形,叶片薄、厚不均,桨叶的几何形状特点使其成

为典型性的具有复杂曲面的大型铸件。 由于其复杂的桨叶曲面形状,螺旋桨通常是采

用手工刮板造型的方法来生产铸造毛坯,后续采用手工磨削或数控加工的方法获得最终的螺

旋桨。在实际组织生产过程中,螺旋桨及其铸造浇冒口系统重量的计算和数控加工代码的设

计都需要螺旋桨三维铸造 CAD 模型和机械 CAD 模型的支持。 螺旋桨通常具有 3-6 个形

状相同的桨叶,桨叶曲面形状通常由上百个用于控制其空间形状的型值点的三维坐标来确定,

因此,在 CAD 软件环境中构造螺旋桨的三维模型,是一个需要进行大量繁琐、重复计算的环

节,非常容易出错,因此,有必要开展参数化设计的研究,以期提高设计效率和三维造型的

精度。 1 螺旋桨模型结构特点及参数化变量确定 螺旋桨的结构主要由轮毂和叶片

两部分组成。轮毂是标准的回转体,可以由轮毂底面内外圆直径、顶面内外圆直径和轮毂高

度五个参变量来确定。叶片由多个具有相同形状和旋向的桨叶组成,每个桨叶由定义在叶片

展开面上的一系列型值点和其它相关参数来描述,定义螺旋桨桨叶的参变量包括:每个剖面

圆的半径 r,螺距 P、螺距角 Φ、后倾角 α、展开面上各型值点相对于基准点的定位值(1,h)

和导边到准线的距离 Le。这七种类型的参数构成了螺旋桨机械模型的参变量体系。 2

关于 SolidWorks 软件 SolidWorks 是由 SolidWorks 公司成功开发的一款三维 CAD 软件,

相对于二维 CAD 软件来说,有许多优点。其中之一就是它能真正体现出设计者的设计意图,

摆脱了二维 CAD 软件纯粹绘图的作用,是目前机械设计的发展方向。在 SolidWorks 中,无

论是草图、特征或者装配中的尺寸,都是"驱动"的作用,是所标注对象的几何数据库的内容,

而不是对所标注对象的"注释"。而且驱动尺寸始终与标注对象关联。 SolidWorks 有很

强的三维造型功能。它利用拉伸、旋转、扫描、放样和加厚度等特征造型技术生成形体;通

过系列零件设计表,可实现系列零件设计;本文就介绍在 Solidworks2009 中如何来建立螺

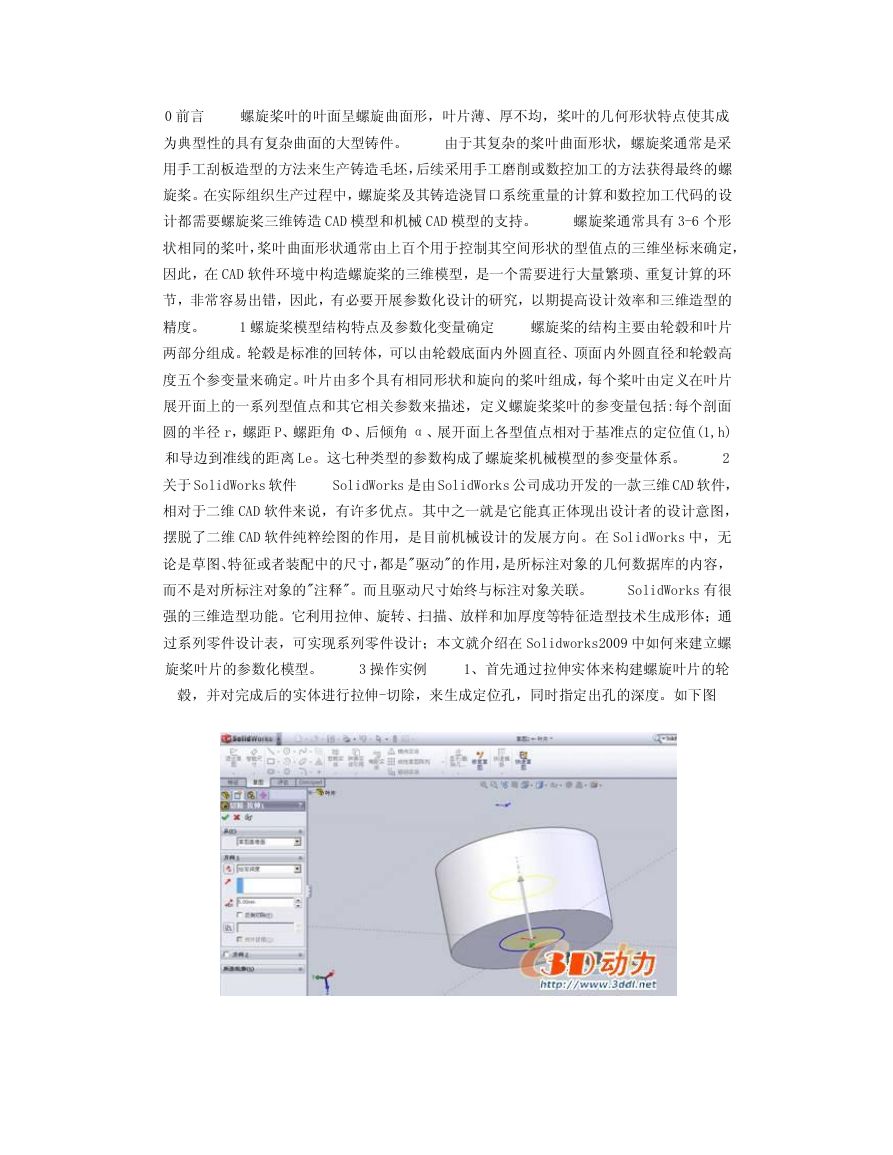

旋桨叶片的参数化模型。 3 操作实例 1 、首先通过拉伸实体来构建螺旋叶片的轮

毂,并对完成后的实体进行拉伸-切除,来生成定位孔,同时指定出孔的深度。如下图

�

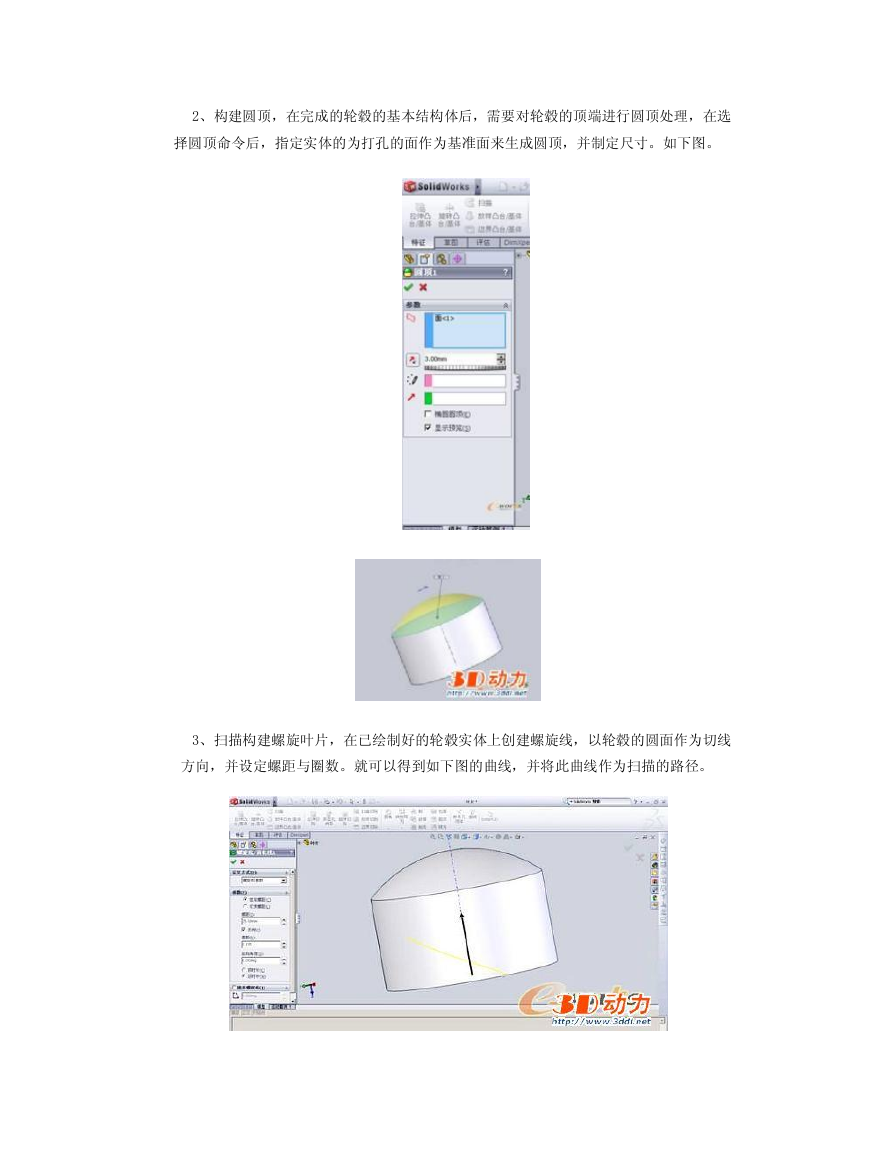

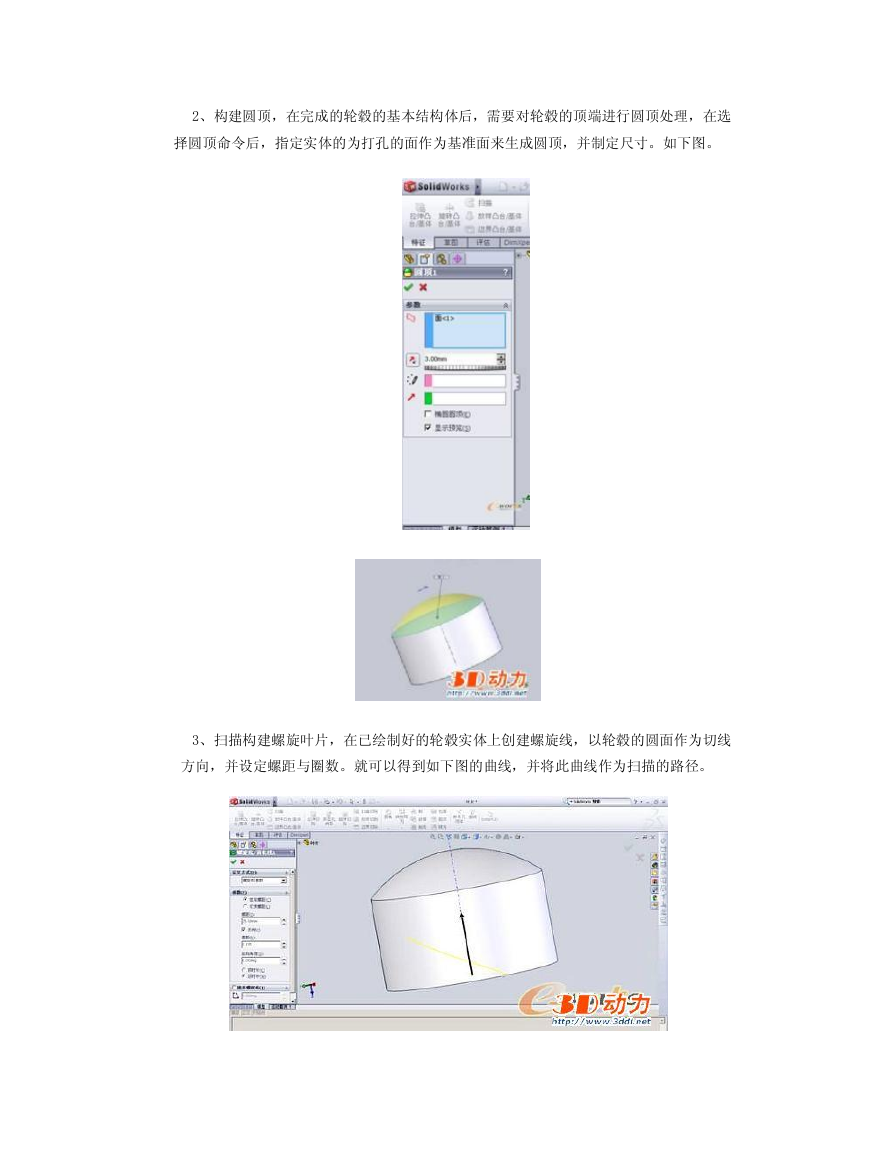

2 、构建圆顶,在完成的轮毂的基本结构体后,需要对轮毂的顶端进行圆顶处理,在选

择圆顶命令后,指定实体的为打孔的面作为基准面来生成圆顶,并制定尺寸。如下图。

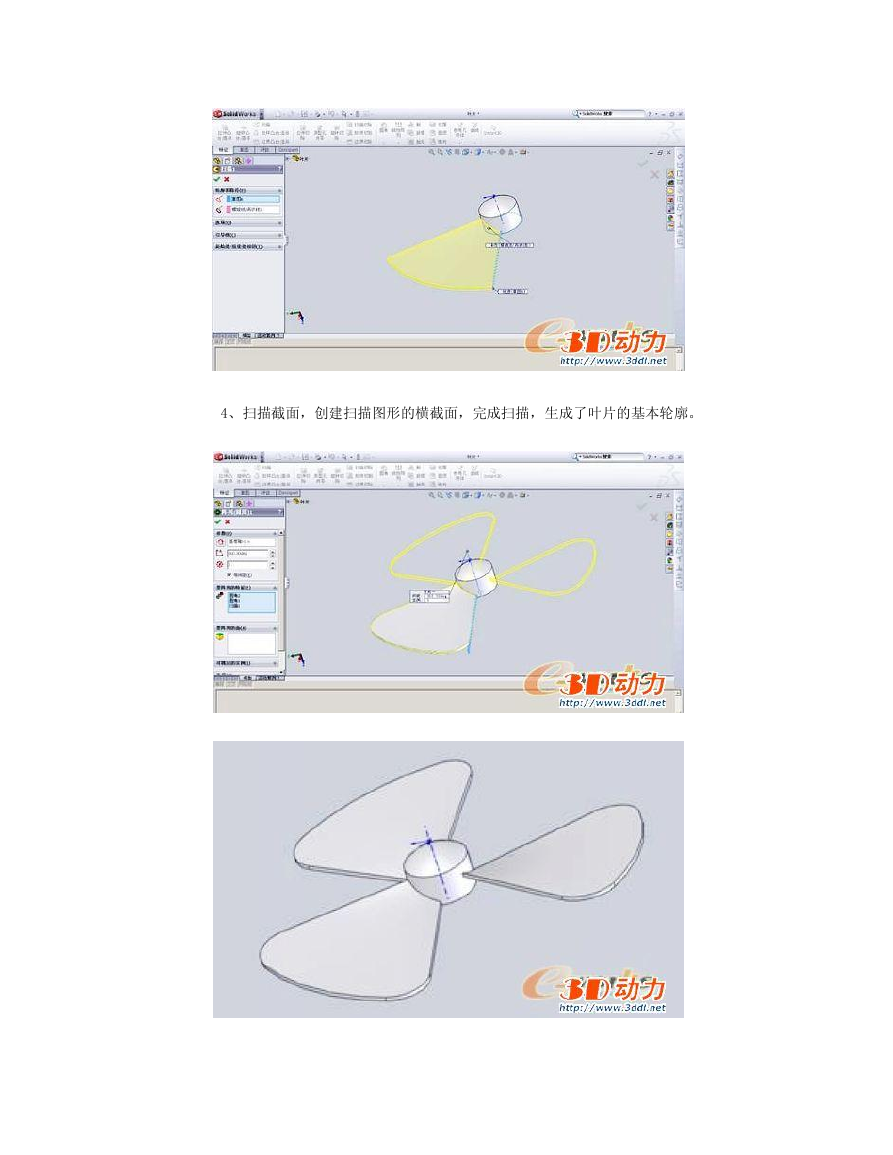

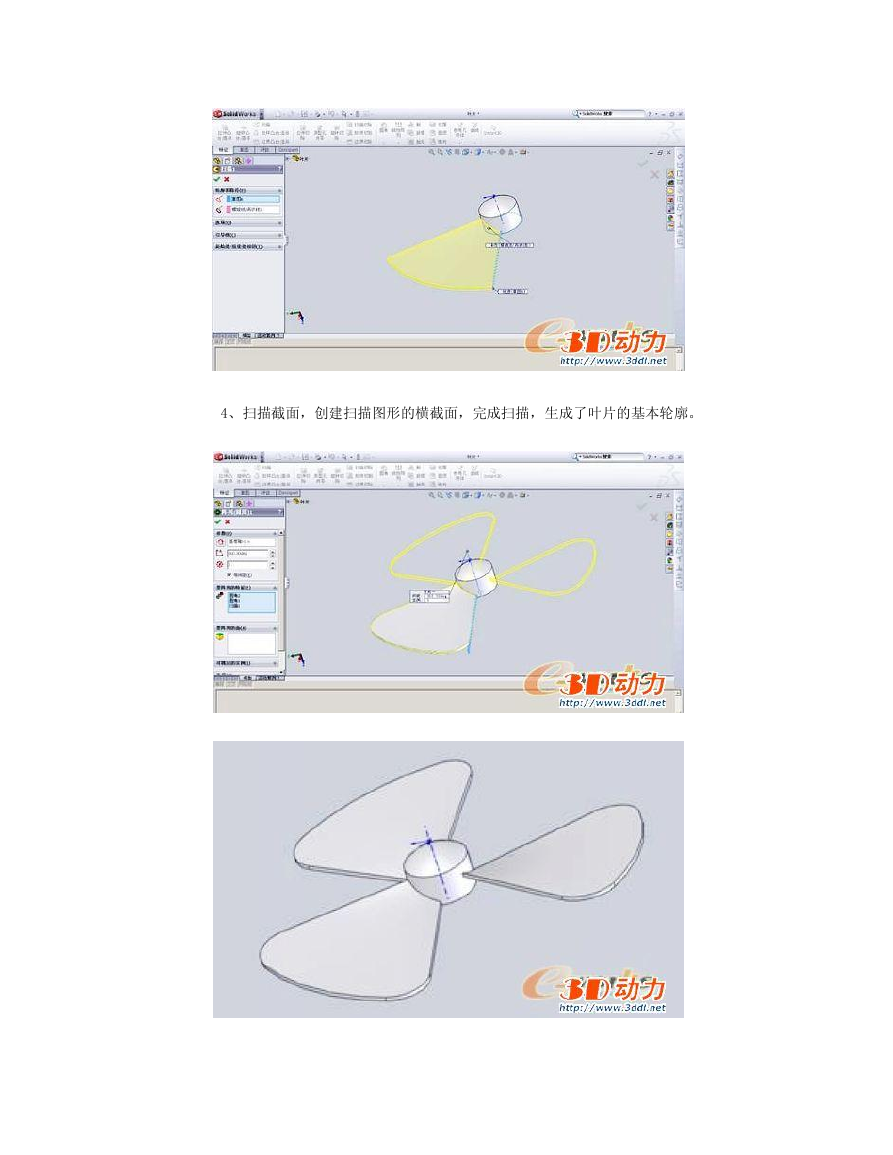

3 、扫描构建螺旋叶片,在已绘制好的轮毂实体上创建螺旋线,以轮毂的圆面作为切线

方向,并设定螺距与圈数。就可以得到如下图的曲线,并将此曲线作为扫描的路径。

�

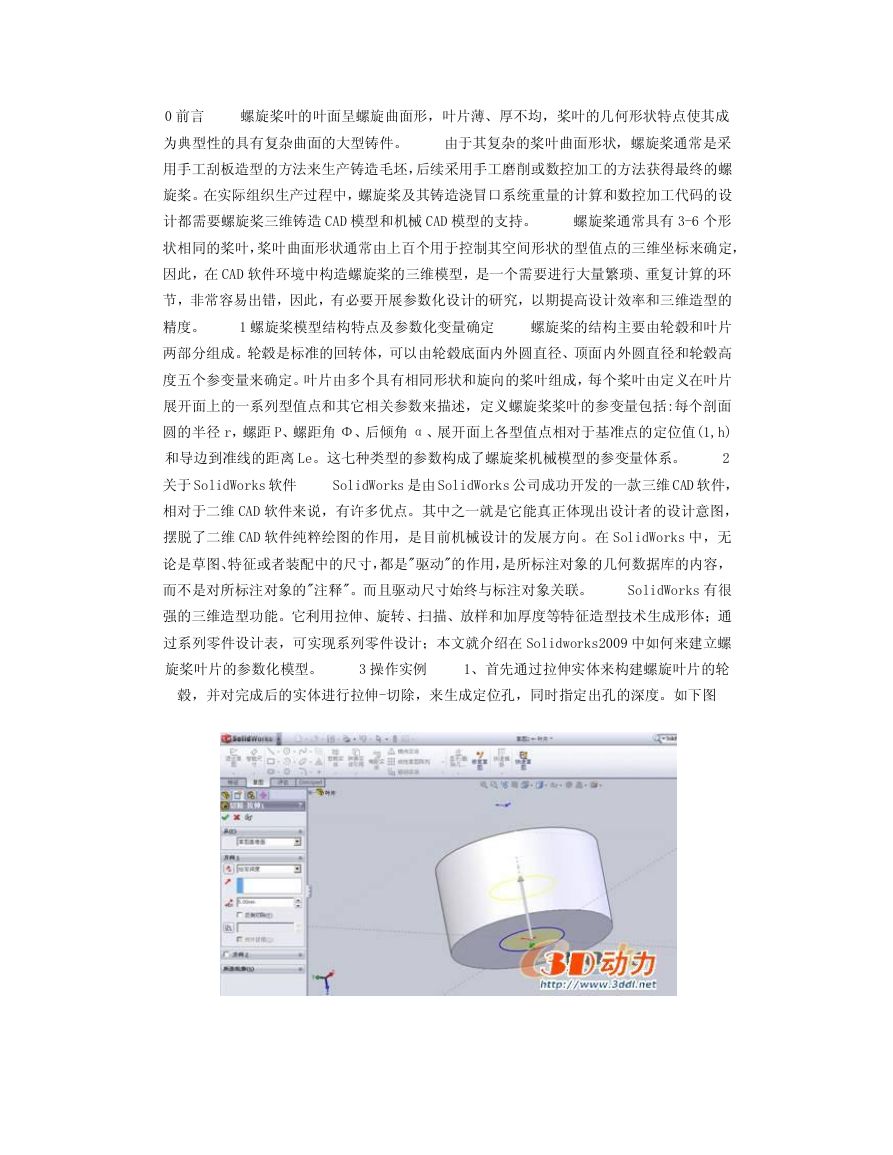

4、扫描截面,创建扫描图形的横截面,完成扫描,生成了叶片的基本轮廓。

�

5、圆周阵列,对已绘制好的单个叶片进行圆周阵列就可以生产整个螺旋叶片模型的 3

个叶片。然后,对已完成的图形进行倒圆角处理,就可以得到完整的模型。如下图 4

螺旋叶片加工方式 螺旋叶片多数为铸造件,其加工工艺有两种:(1)手工磨光,需多

次的测量-检查公差-磨光。该工艺要求的设备简单、成本低、但精度低、对工人的技术和经

验要求较高,适合于普通精度的加工。(2)数控铣削后,由钳工修磨至使用要求。此工艺

可满足高精度要求的螺旋桨加工,但设备昂贵、成本高。 随着数控技术的发展,现在

大多数螺旋桨都采用数字控制(NC)技术加工,然后经人工打磨进行抛光。加工后的型面与

设计型面的一致性得到了提高。

5 总结

利用 Solidworks 软件便利的三维建模功能构建螺旋叶片的 CAD 数字化模型,分析叶片

的曲率,划分不同的加工区域,确定数控加工工艺参数,通过 CAM 软件进行后处理,在五轴

数控机床上实现对螺旋搅拌浆的加工。

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc