船 体 焊 接 原 则 工 艺 规 范

1 范围

本规范规定了船体建造过程中船体焊接的焊接前准备、人员、工艺要求、工艺过程和检验。

本规范适用于船体建造焊接工艺。编写其他各类焊接工艺文件时,亦可参照使用。

2 焊接前准备

2.1 原则要求

2.1.1 本规范所提供的焊接材料和焊接方法,均应取得国内外船级社认可。

2.1.2 应用 CO2 气体保护半自动和自动焊、重力焊、下行焊、垂直气电焊及各类衬垫单面焊双面成型等高

效焊接方法,应在产品相关工艺文件和施工图中加以明确。

2.1.3 本规范所提供的船体各种规格的板厚,材料级别以及所应用的焊接方法,焊接材料,焊接接头的坡

口型式和尺寸、焊接位置等方面的内容,均应获得船级社认可。

2.2 钢种等级与焊接材料的选配

钢种等级与焊接材料的选配,见表 1。

表 1 钢材等级与焊接材料的选配

序 号

焊 接 方 法

焊 接 材 料

钢 材 等 级

适 用 范 围

E43 15.01 (SH427 .01)

A、 B、 D

1

手 工 电 弧 焊

其 它 等 效 焊 材

E50 15.01 (SH507 .01)

AH32 ~ DH36

构 架 对 接

全 位 置 角 焊

外 板 对 接

E50 15.02 (SH507 .02)

其 它 等 效 焊 材

EH32 、 EH36

外 板 对 接

构 架 全 位 置 角 焊

2

3

焊 丝 : H08A

焊 剂 : SHJ 431

其 它 等 效 焊 材

焊 丝 /焊 剂

埋 弧 自 动

双 面 焊

CO 2 气 体 保 护

半 自 动 焊

H10Mn2 /HJ101(CHJ10 1)

H10M n2G/HJ331(SH J331)

其 它 等 效 焊 材

E71T -1 (DW-100) ( 2Y )

E70T -1 (MX-200)

E71T -1 (SM-1F) ( 2Y )

E71T -1 (KFX-712C)

E501 T-1 (YJ-502) ( Q)

E71T -1 (TWE-711)

其 它 等 效 焊 材

1

A、 B、 D

AH3 2 AH36

DH32

DH36

EH32

EH36

A、 B、 D、

AH3 2

AH3 6

DH3 2

DH3 6

EH3 6

拼 板

外 板 及 构 架 对 接 ,

构 架 与 板 平 角 ,立

角 焊

�

序 号

焊 接 方 法

焊 接 材 料

钢 材 等 级

适 用 范 围

表 1(续)钢材等级与焊接材料的选配

CO 2 气 体 保 护

单 面 焊

焊 丝 :

E71T -1 (TWE-711)

E71T -1 (KFX-712C)

衬 垫 :

TC-1

JN-4

其 它 等 效 焊 材

A、 B 、 D、

AH32 AH36

DH32 DH36

EH32 、 E36

中 、大 组 立 板 材 对

接 及 总 组 立 中 合

拢 对 接 缝

手 工 衬 垫 单

面 焊

焊 条 :E5015.01(SH50 7.01)

衬 垫 : JN-1

其 它 等 效 焊 材

A、 B、 D

AH32 AH36

DH32 DH36

中 、大 、总 组 立 中

板 材 对 接 及 合 拢

对 接 缝

E4313

(CJ421FeZ)

高 效 铁 粉 重

其 它 等 效 焊 材

A、 B、 D

中 、大 组 立 中 的 构

力 焊

E5024 (CJ5 01FeZ)

AH32 AH36

件 平 角 焊 缝

其 它 等 效 焊 材

DH32 DH36

手 工 下 行 焊

E5015 (CJ5 07Fe)

A、 B、 D

船 体 构 件 合 拢 垂

其 它 等 效 焊 材

AH32 DH32

直 角 焊 缝

4

5

6

7

8

垂 直 气 电 焊

焊 丝 :EG70T-2 (DW S-43G)

A、 B

衬 垫 :KL-4GT

其 它 等 效 焊 材

AH3 2 、AH36

DH3 2 、DH36

焊 丝 :EG70T-2 (DW S-43G)

A、 B、 D

衬 垫 :JN-10

其 它 等 效 焊 材

焊 丝 : Y-A

表 面 焊 剂 :

9

FC B 三 丝 埋 弧

NSH- 50

自 动 单 面 焊

底 面 焊 剂 :

NSH- IR

其 它 等 效 焊 材

AH32 DH32

AH36 DH36

A、 B、 D

AH32 DH32

AH36 DH36

总 组 立 合 拢 旁 板 ,

纵 、横 舱 壁 的 垂 直

对 接 焊

平 面 分 段 流 水 线

中 板 材 的 对 接 焊

2.3 典型结构用焊接材料和焊接方法的规定:

2.3.1 当采用手工电弧焊接时,下列结构的焊接必须选用低氢型焊条焊接。

a) 船体总组立时的环形对接缝和纵桁对接;

b) 具有冰区加强级的船舶,船体外板端接缝和边接缝;

2

�

c) 主、辅机座、桅杆、吊货杆、拖钩架、系缆桩等承受强大载荷的舾装件及其所承受高拉力的零部

件;

d) 要求具有较大刚度的构件。如首框架、尾框架、以及其与外板和船体骨架的接缝。

2.3.2 在中、大及总组立的焊接中,下列结构不允许采用立向下行焊(包括手工电弧焊和 CO2 气体保护半

自动焊)。

a) 船体中所有板材的立对接拼缝;

b) 具有冰区加强级的船舶,冰刀区域内的所有立对接拼缝和所相关联的立角焊缝

c) 受强大载荷或具有较大刚度的构件立角焊缝。如:主、辅机座,吊货杆等;

d) 位于 0.5L 区域内属于横向构件连续,纵向构件不连续的部位角焊。

2.4 焊接材料的焙烘、保管及使用

2.4.1 一般焊接材料的焙烘、保管及使用,按 G16-SWS004《焊接材料保管要求》执行。

2.4.2 特殊焊接材料的焙烘、保管及使用,应编制专用工艺文件。

3 工艺要求

3.1 焊接坡口型式及加工尺寸应按 Q/SWS 40-001.2-2003《船体结构焊接与坡口型式选用》规定进行。安

装精度应符合 Q/SWS 60-001.2-2003《船舶建造质量标准 建造精度》要求。

3.2 焊前,焊工必须对焊接坡口及坡口两侧各宽 20mm 范围内,角焊缝在焊接宽度方向两侧各宽 20mm 内,

清除氧化物,水份,油污等。

3.3 当焊缝清理后未能及时焊接并因气候或其他原因影响而积水,受潮、生锈时,在焊接前应重新清理。

3.4 定位焊所用焊材应与正常焊接所用焊材相一致,定位焊中不允许有裂纹、气孔、夹渣存在、当定位焊

中有焊接缺陷存在时,在施焊前,必须予以剔除重新定位焊接。一般强度钢的定位焊长度为 30mm 以上;

高强度钢的定位焊长度不小于 50mm。

3.5 施焊规范和要求,应严格按工艺规范要求执行。

3.6 当焊接采用多道或多层焊时,焊工在每一焊道焊后须清除焊渣与飞溅,每焊道的接头应相互错开至少

(30~50)mm。

3.7 当焊接环境温度低于-5℃施焊一般强度钢的船体结构(船体外板和甲板等)和环境温度低于 0℃施焊

高强度钢时,均需进行预热,预热温度一般大于 80℃左右。对有特殊要求的钢种或大厚板(t≥50mm)的

构件,焊接时应编制焊接专用工艺,并严格按要求执行。

3.8 当采用自动埋弧焊焊接时,焊缝起始端与末端(自由端)必须安装引、熄弧板。其大小尺寸为(150

×150)mm,厚度与焊件相同。当采用单面焊时,引、熄弧板应按特殊要求选用。

3.9 当采用手工电弧焊或 CO2 自动、半自动焊时,焊缝起始端与末端必须安装引、熄弧板。其大小尺寸为

(100×100)mm,厚度应符合表 2 要求。

表 2 引熄弧板选用的厚度

m m

1 4 ≤ t

1 6 < t

1 8 < t

2 0 < t

2 2 < t

2 4 < t

2 6 < t

2 8 < t

≤ 1 6

≤ 1 8

≤ 2 0

≤ 2 2

≤ 2 4

≤ 2 6

≤ 2 8

≤ 3 0

1 6

1 8

2 0

2 2

2 4

2 6

2 8

3 0

拼 板

板 厚

引 熄

弧 板

3

�

3.10 船体分段在焊接中,分段两端的纵向构件应留有 300mm 长度的距离暂不焊接。待分段与分段合拢后

再进行焊接。

3.11 在拼板上安装构件时,由于拼板焊缝余高的存在而影响构件与拼板的安装紧密,在构件安装前,应

对构件与板缝交接处的板缝余高批平,长度应不小于构架板厚。随后安装构件,或将跨过对接焊缝的构件

腹板边缘开通焊孔,以使构件与板材安装紧密,保证焊接质量。当该处采用单面角焊或间断焊时,则在构

件与板缝的交接处采用双面焊接,焊缝长度大于 75mm。

3.12 焊缝末端收弧处应填满弧坑,通焊孔或止漏孔应具有良好的包角。

3.13 合金钢的焊接则按其专用工艺执行。

4 工艺过程

4.1 船体焊接顺序的原则

4.1.1 应考虑起始焊接时,不能对其他焊接形成强大的刚性约束。

4.1.2 每条焊缝焊接时,尽量保持其一端能自由收缩。

4.1.3 当采用手工焊接,焊缝长度>2000mm 时,应采用分中逐步退焊法焊接。

4.1.4 分段构架焊接,焊工应成双数由中间向四周分散焊接。

4.1.5 焊接顺序举例

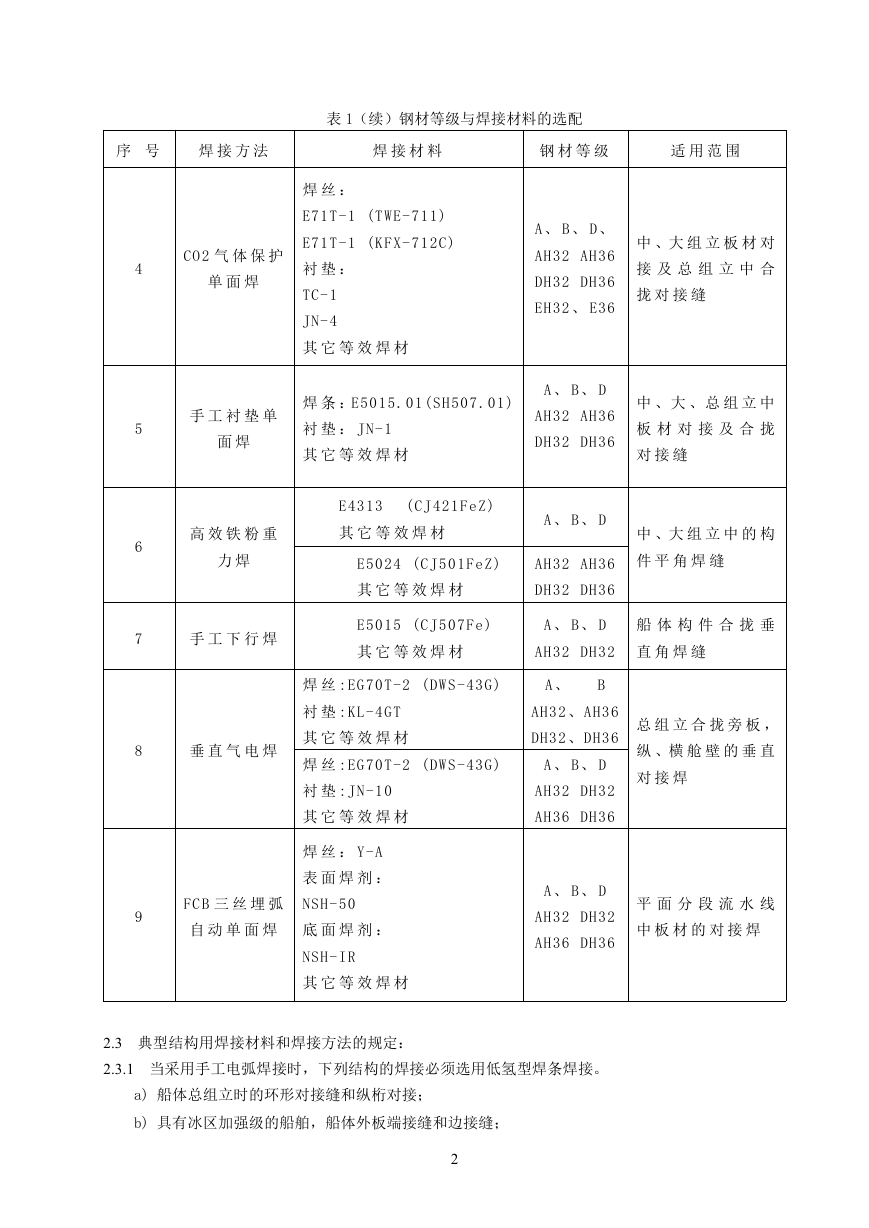

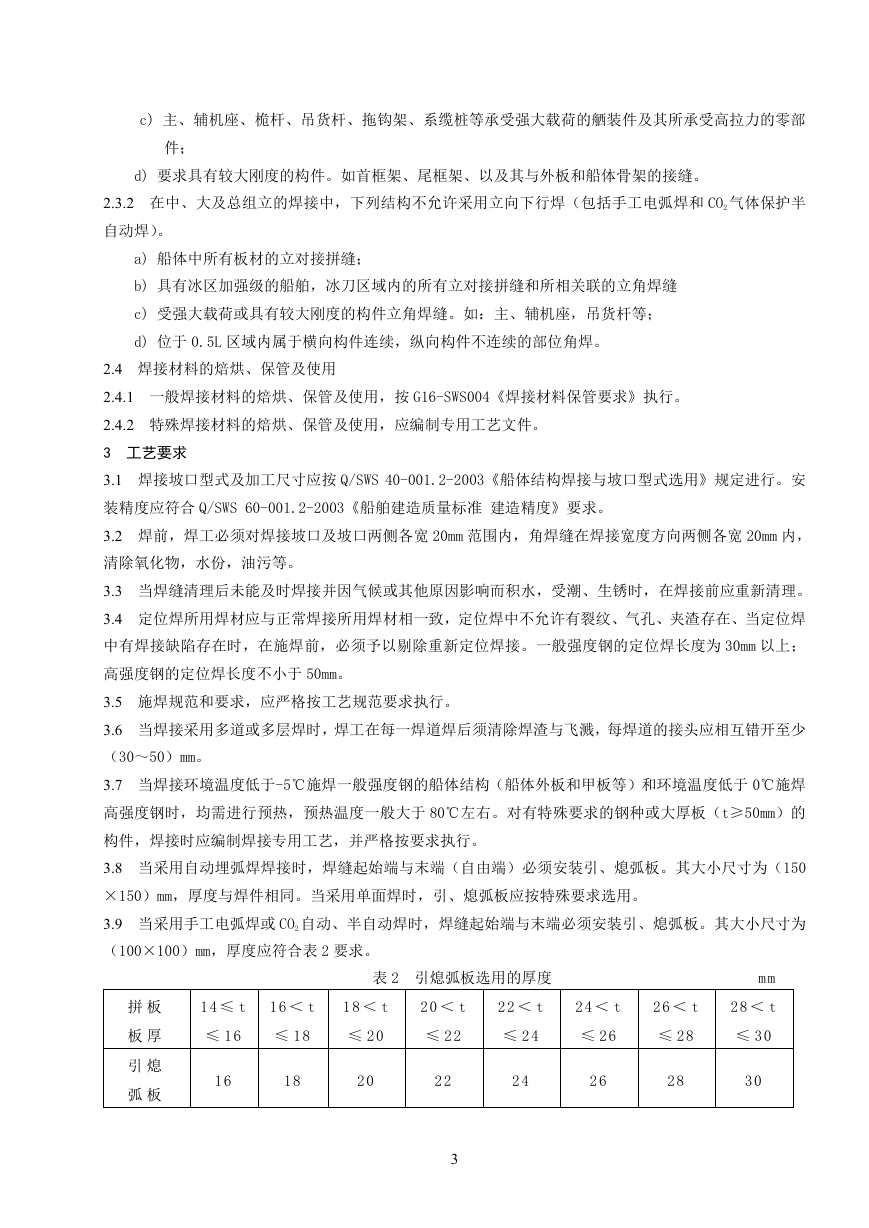

a) 长方形或圆形工艺孔封板焊接顺序,见图 1。

1

2

3

3

2

1

1

1

4

3

2

Φ≤300mm

Φ>300mm

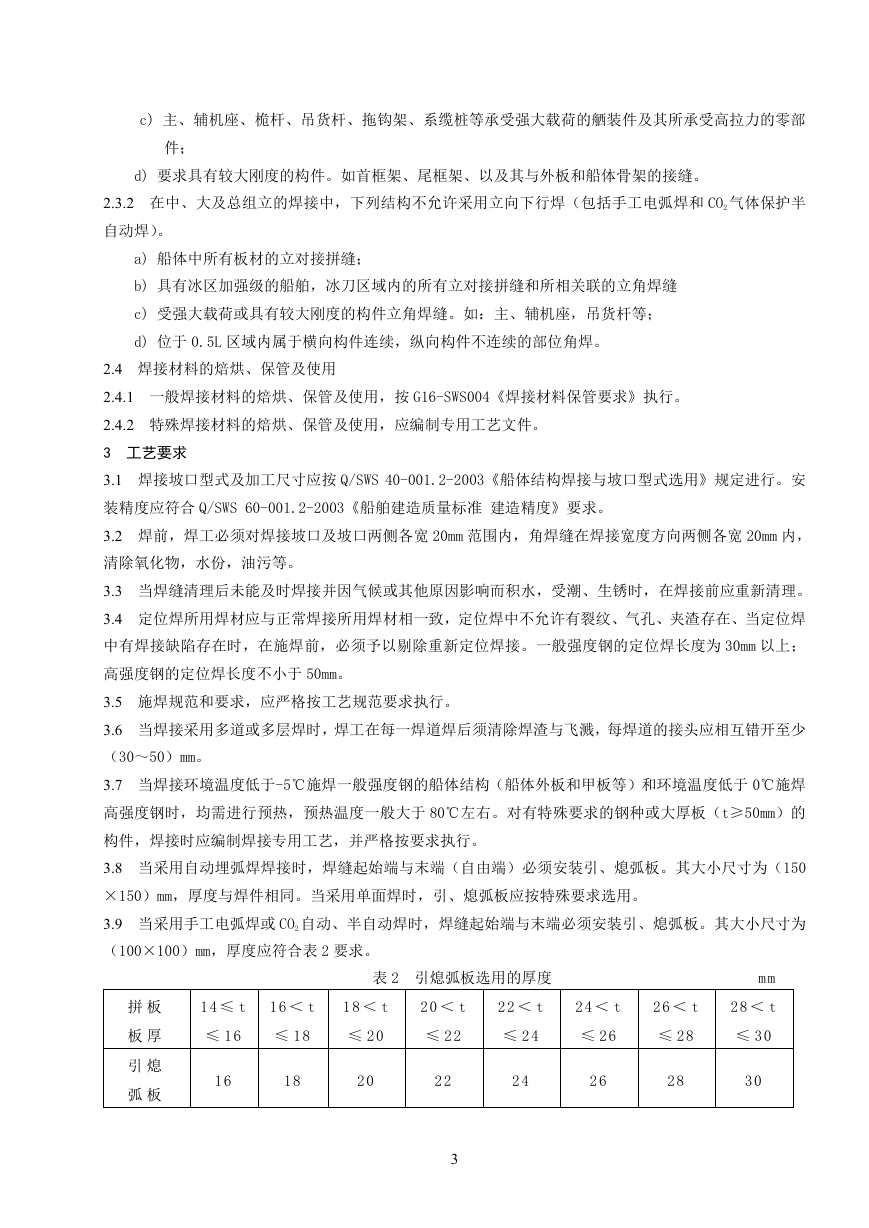

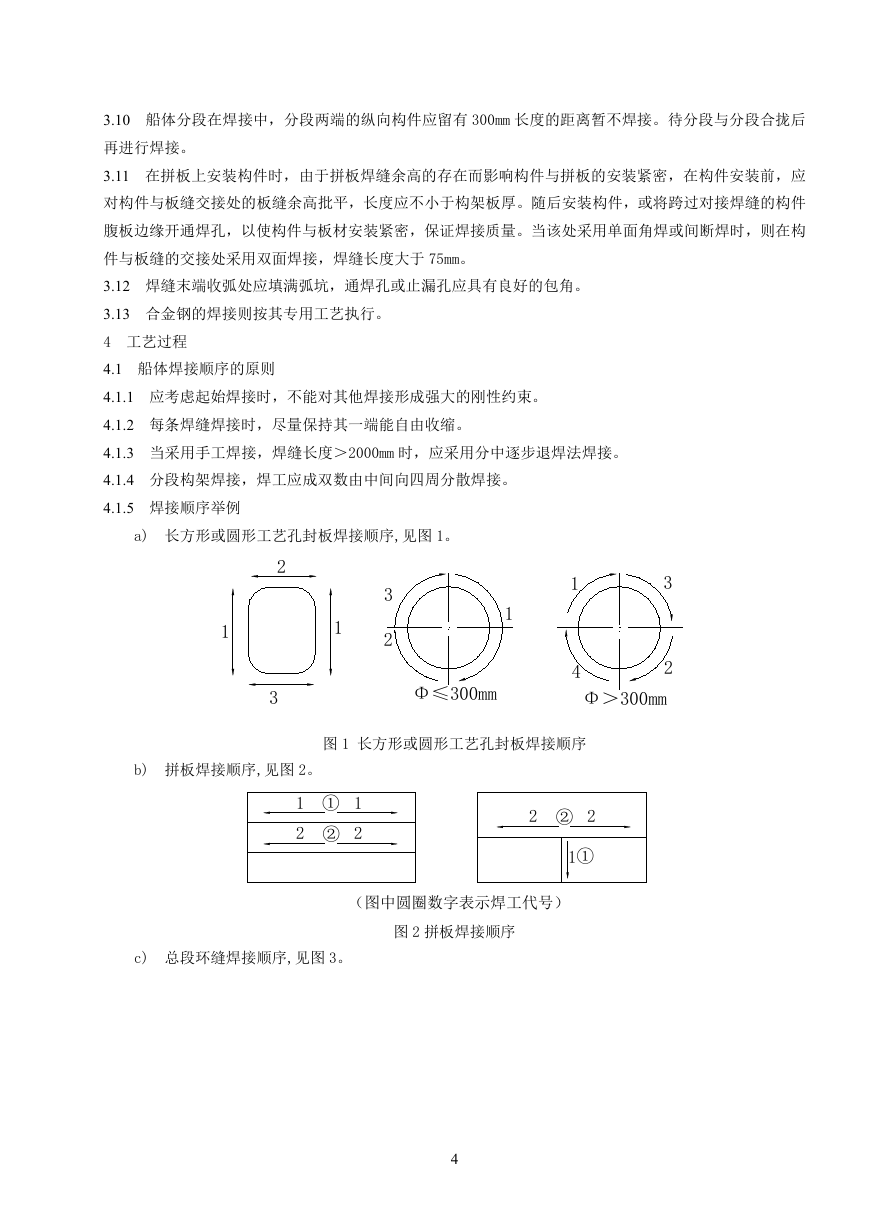

b) 拼板焊接顺序,见图 2。

图 1 长方形或圆形工艺孔封板焊接顺序

1

2

①

②

1

2

②2

2

①1

(图中圆圈数字表示焊工代号)

图 2 拼板焊接顺序

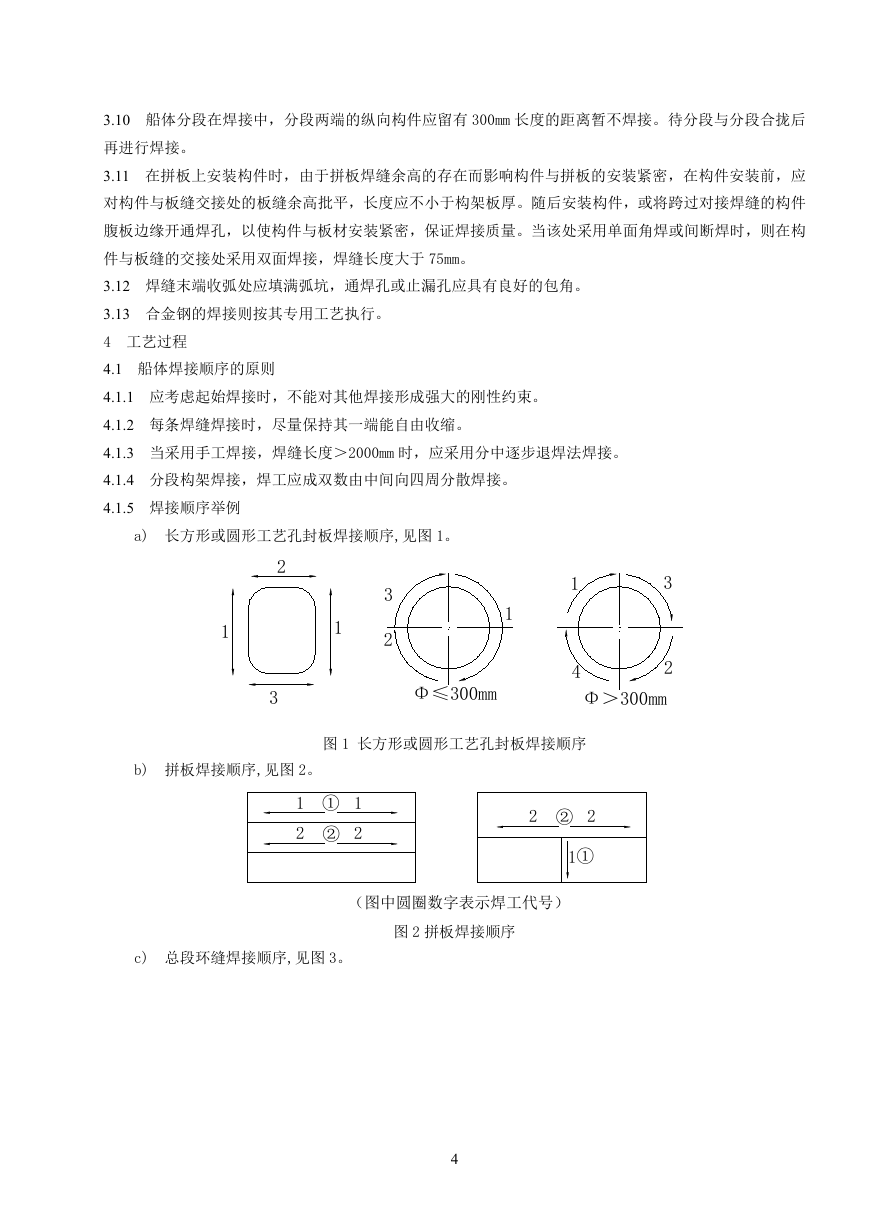

c) 总段环缝焊接顺序,见图 3。

4

�

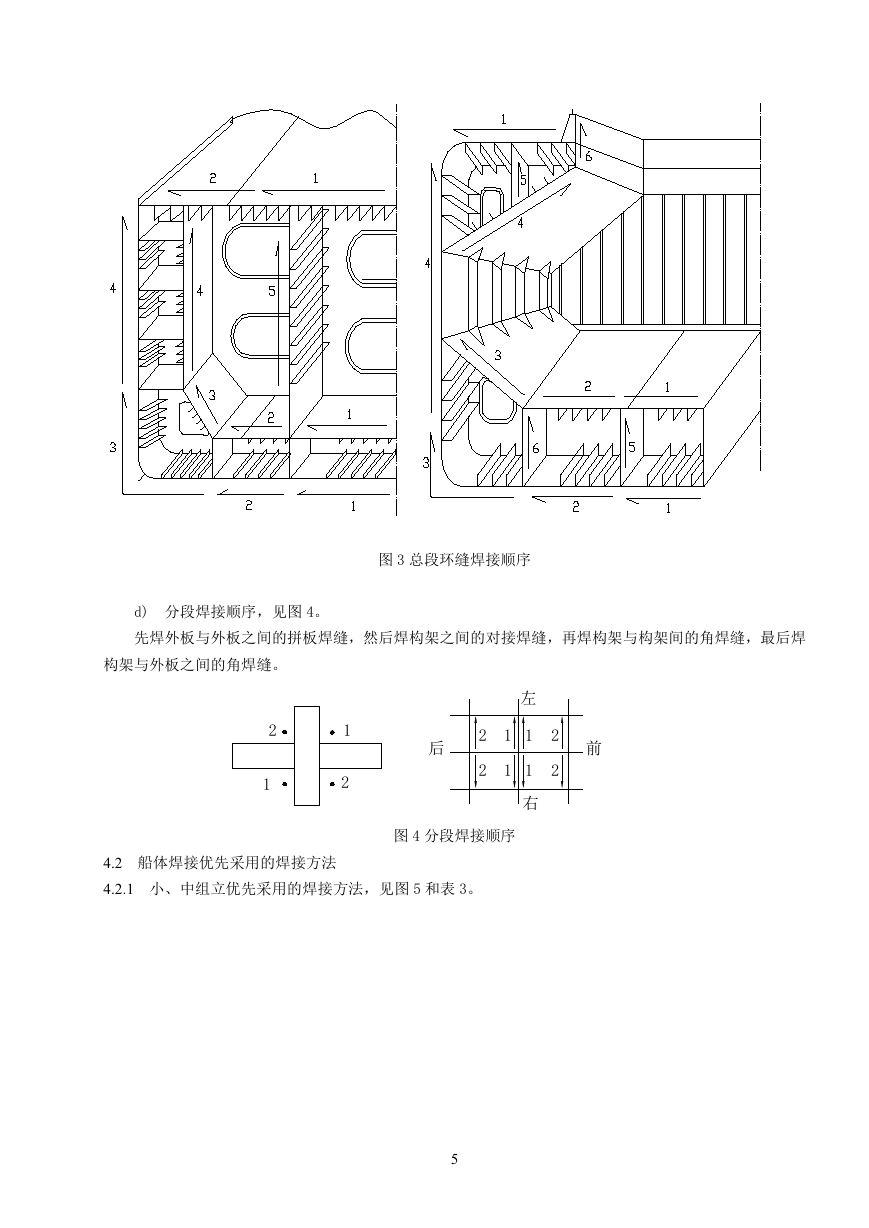

图 3 总段环缝焊接顺序

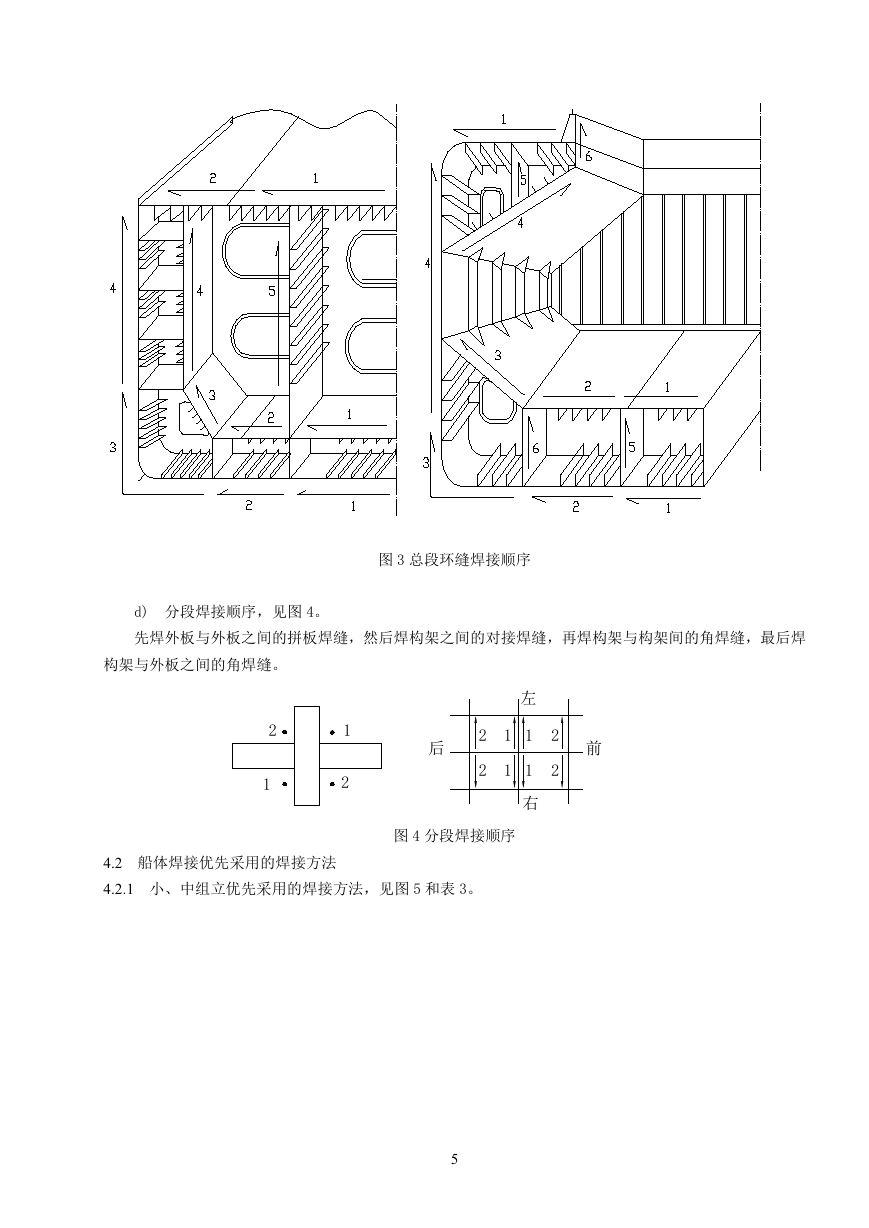

d) 分段焊接顺序,见图 4。

先焊外板与外板之间的拼板焊缝,然后焊构架之间的对接焊缝,再焊构架与构架间的角焊缝,最后焊

构架与外板之间的角焊缝。

2

1

1

2

左

后

2

2

1

1

1 1

2

2

前

右

图 4 分段焊接顺序

4.2 船体焊接优先采用的焊接方法

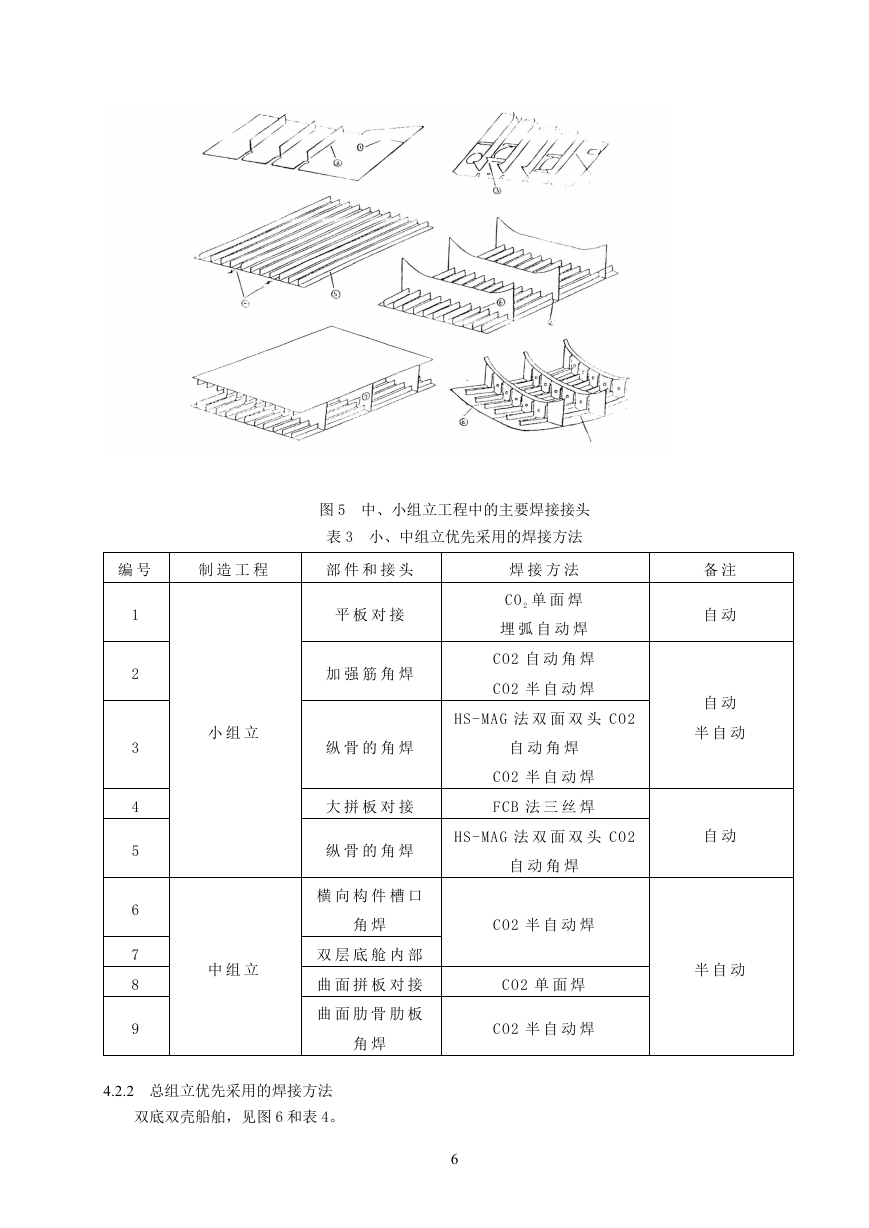

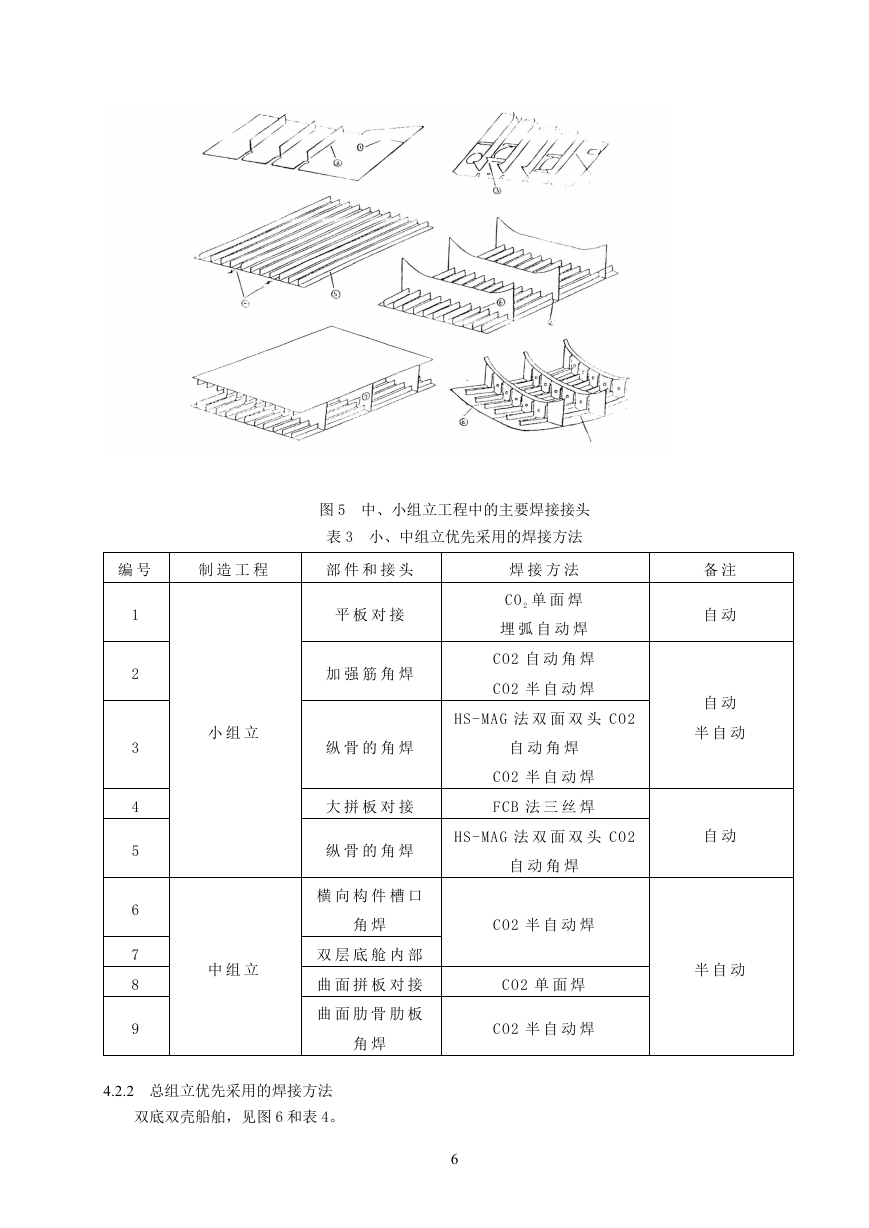

4.2.1 小、中组立优先采用的焊接方法,见图 5 和表 3。

5

�

编 号

制 造 工 程

部 件 和 接 头

图 5 中、小组立工程中的主要焊接接头

表 3 小、中组立优先采用的焊接方法

平 板 对 接

加 强 筋 角 焊

焊 接 方 法

CO 2 单 面 焊

埋 弧 自 动 焊

CO2 自 动 角 焊

CO2 半 自 动 焊

备 注

自 动

自 动

半 自 动

小 组 立

HS-MAG 法 双 面 双 头 CO 2

纵 骨 的 角 焊

自 动 角 焊

CO2 半 自 动 焊

大 拼 板 对 接

FCB 法 三 丝 焊

纵 骨 的 角 焊

横 向 构 件 槽 口

HS-MAG 法 双 面 双 头 CO 2

自 动

自 动 角 焊

中 组 立

角 焊

CO2 半 自 动 焊

双 层 底 舱 内 部

曲 面 拼 板 对 接

CO2 单 面 焊

曲 面 肋 骨 肋 板

角 焊

CO2 半 自 动 焊

半 自 动

1

2

3

4

5

6

7

8

9

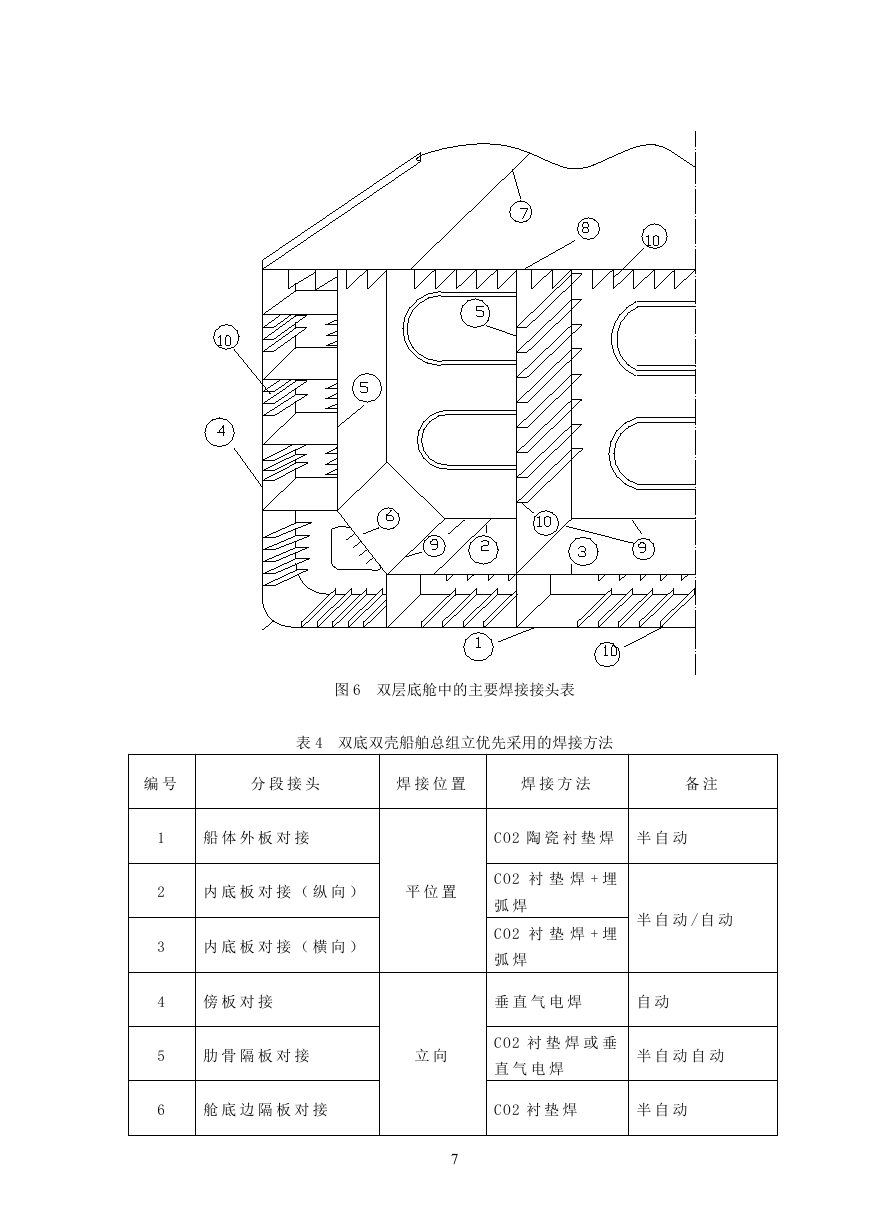

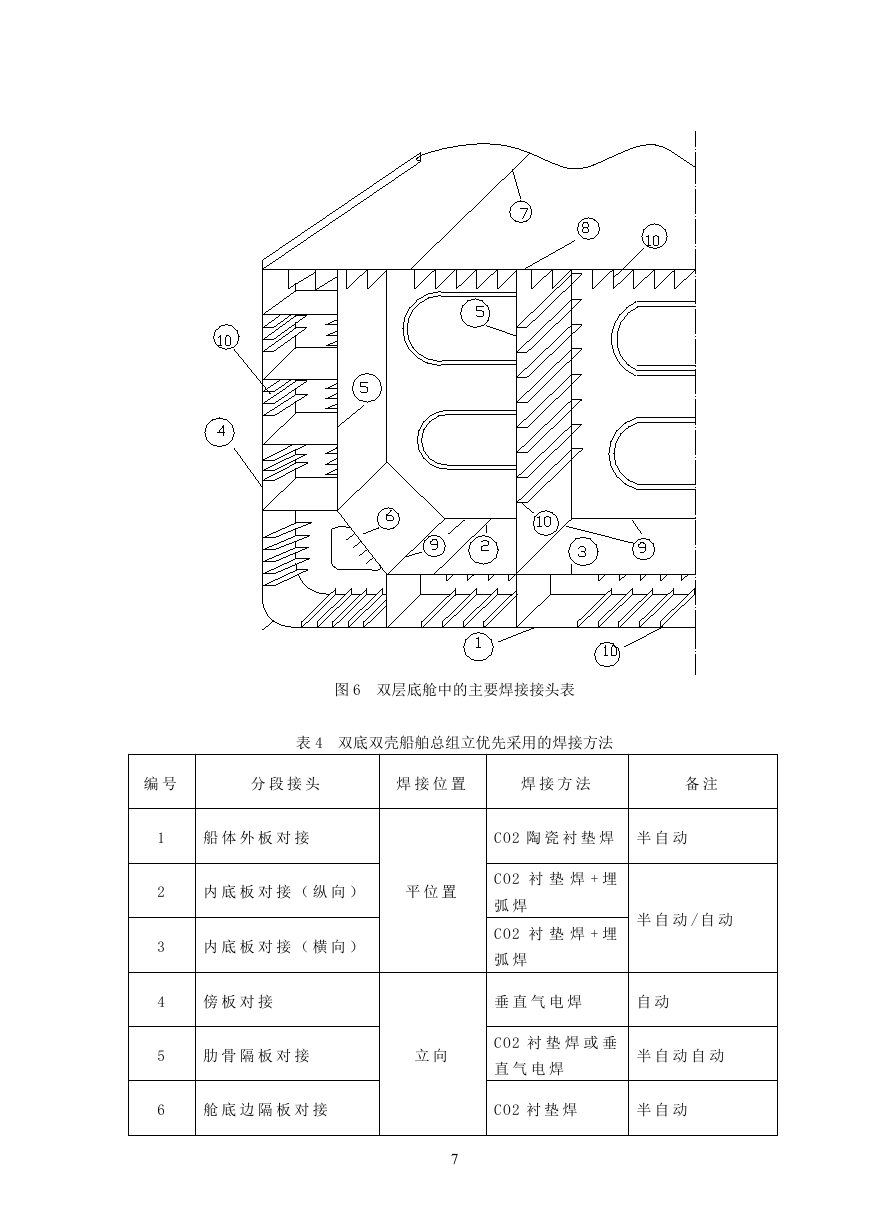

4.2.2 总组立优先采用的焊接方法

双底双壳船舶,见图 6 和表 4。

6

�

图 6 双层底舱中的主要焊接接头表

表 4 双底双壳船舶总组立优先采用的焊接方法

编 号

分 段 接 头

焊 接 位 置

焊 接 方 法

备 注

1

2

3

4

5

6

船 体 外 板 对 接

CO2 陶 瓷 衬 垫 焊 半 自 动

内 底 板 对 接 ( 纵 向 )

平 位 置

内 底 板 对 接 ( 横 向 )

CO2 衬 垫 焊 + 埋

弧 焊

CO2 衬 垫 焊 + 埋

弧 焊

半 自 动 /自 动

傍 板 对 接

垂 直 气 电 焊

自 动

肋 骨 隔 板 对 接

立 向

CO2 衬 垫 焊 或 垂

直 气 电 焊

半 自 动 自 动

舱 底 边 隔 板 对 接

CO2 衬 垫 焊

半 自 动

7

�

表 4(续) 双底双壳船舶总组立优先采用的焊接方法

编 号

分 段 接 头

焊 接 位 置

焊 接 方 法

备 注

7

8

9

上 甲 板 对 接 ( 纵 向 )

上 甲 板 对 接 ( 横 向 )

平 位 置

CO2 衬 垫 焊 +埋

半 自 动 +自 动

弧 自 动 焊

自 动

CO2 衬 垫 焊 + 埋

弧 自 动 焊

半 自 动 +自 动

内 底 板 上 与 之 相 关 联

的 角 焊

水 平 位 置

CO2 自 动 角 焊

自 动

CO2 半 自 动 焊

半 自 动

10

纵 骨 对 接

平 、 立 位 置 CO2 衬 垫 焊

半 自 动

高强度结构用钢焊接施工工艺规范

1 范围

本规范规定了船用高强度结构用钢(简称高强钢)焊接施工中的焊接前准备、人员、工艺要求、工艺

过程和检验。

本规范适用于钢种牌号为 AH32、DH32、EH32 和 AH36、DH36、EH36 等,且板厚≤50mm。应用于各类船

体建造及其他焊接件的生产。

2 焊接前准备

2.1 高强钢材料

高强钢含合金元素总量≤5 %,屈服强度为(300~450)MPa 的船用低合金结构钢,具有强度高、综合

机械性能好、加工性和焊接性好的特点。

2.2 焊接材料

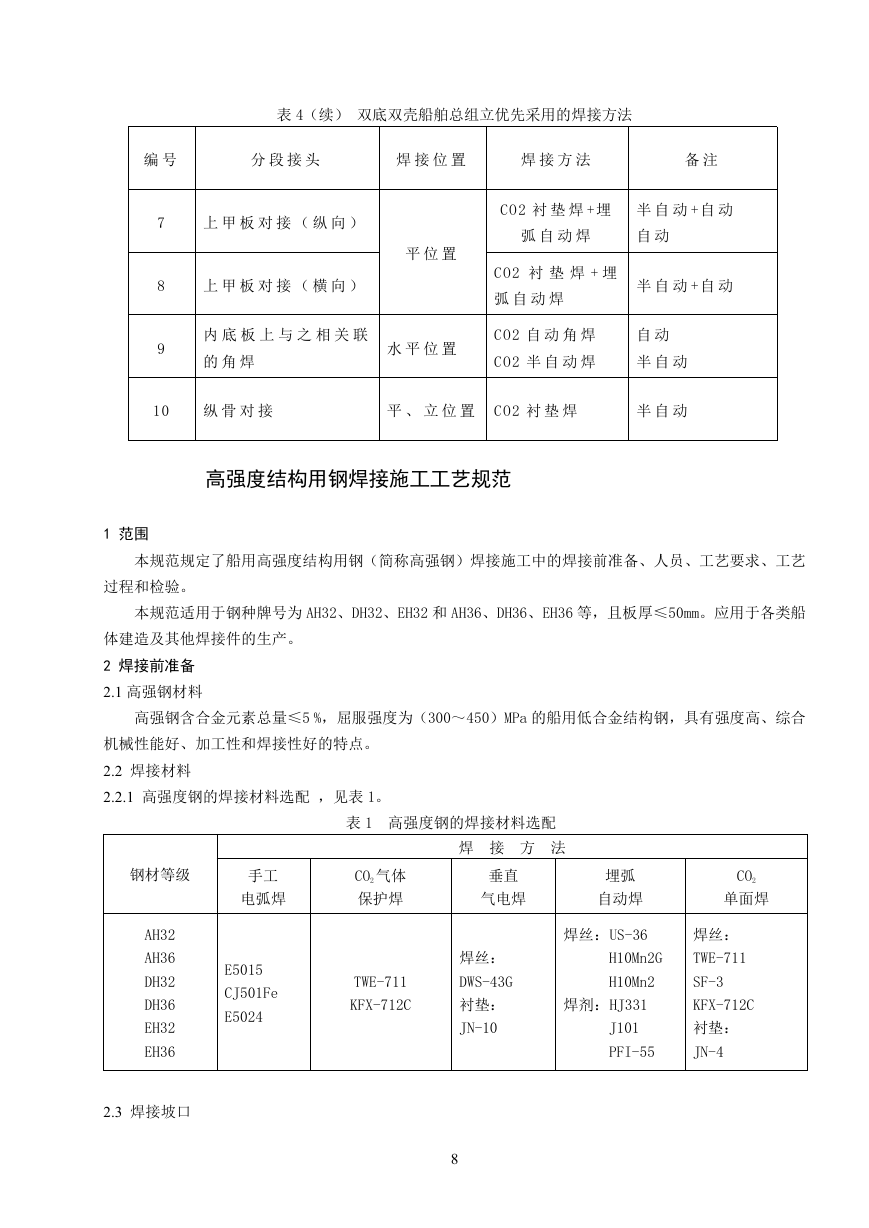

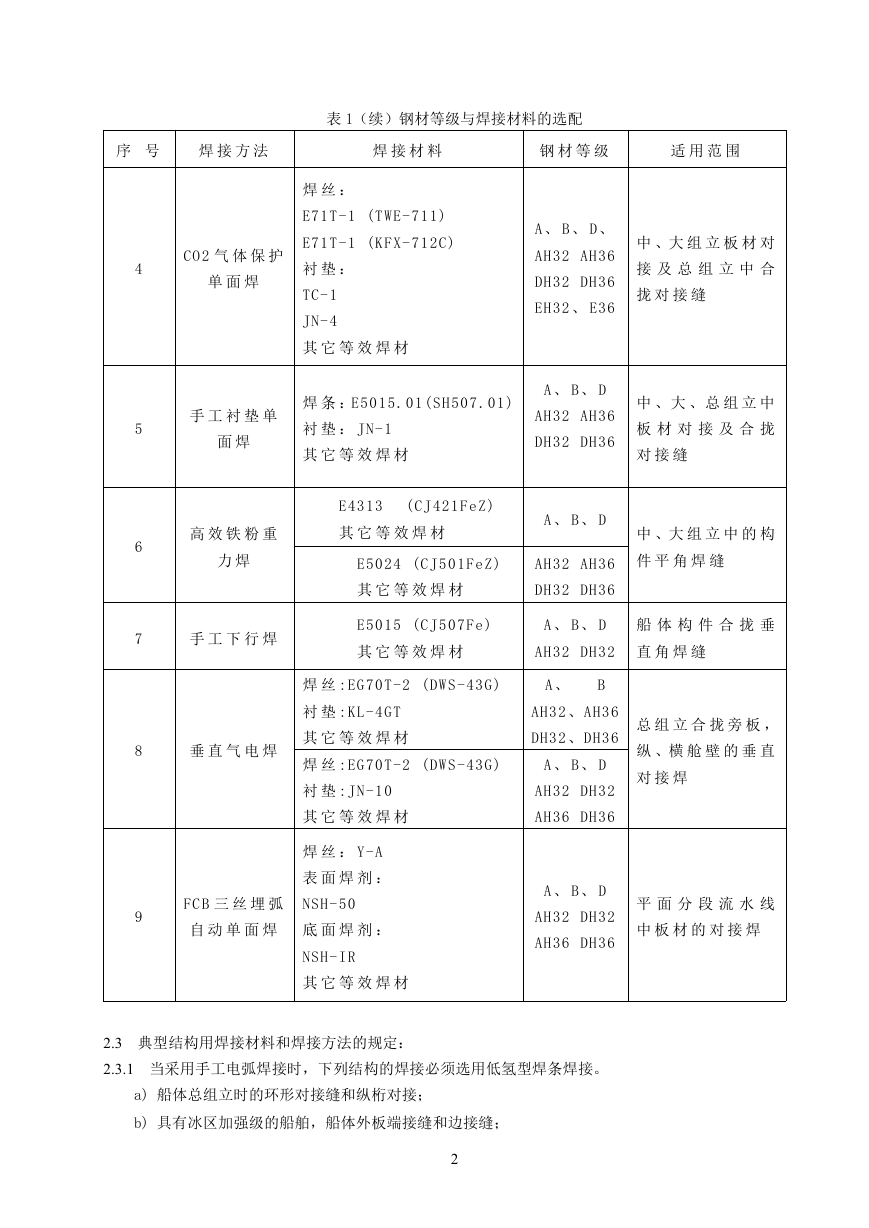

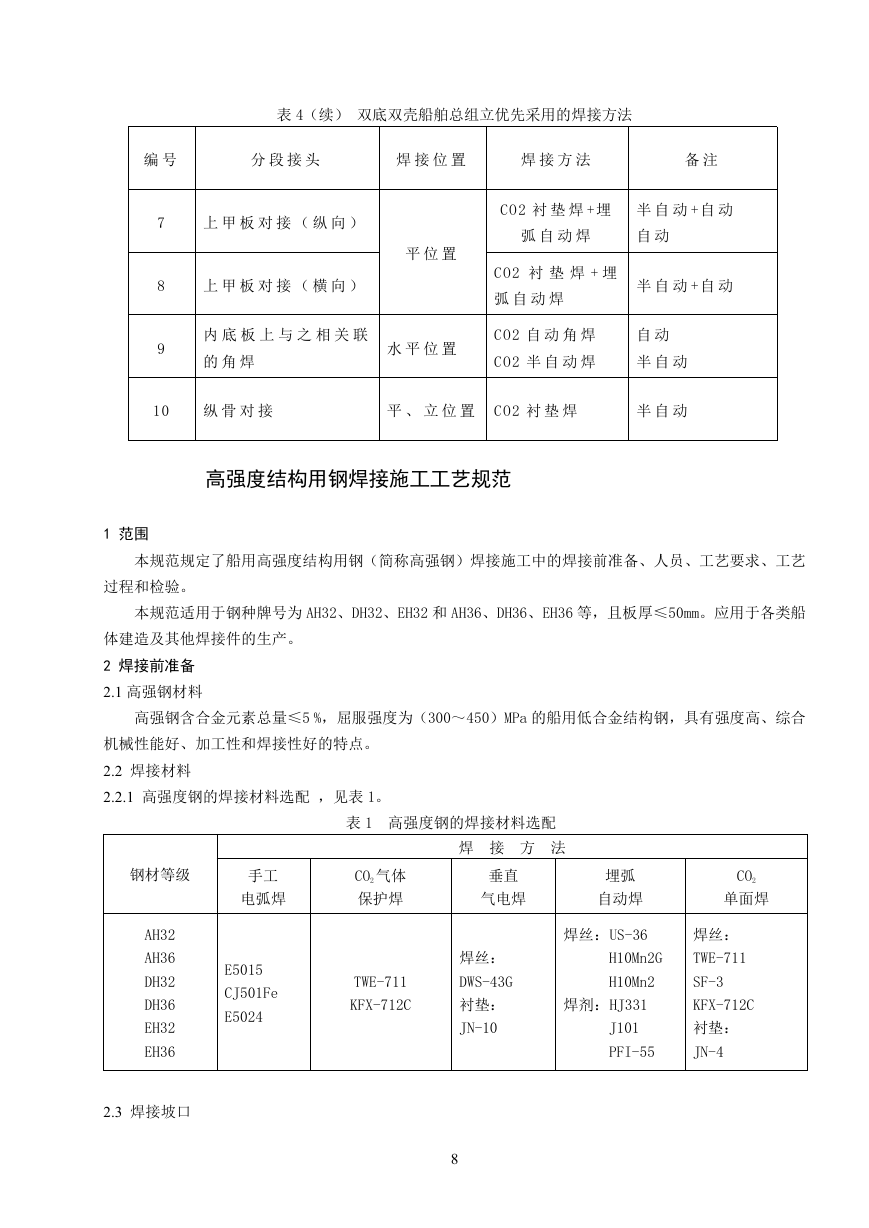

2.2.1 高强度钢的焊接材料选配 ,见表 1。

表 1 高强度钢的焊接材料选配

焊 接 方 法

钢材等级

手工

电弧焊

CO2 气体

保护焊

垂直

气电焊

埋弧

自动焊

CO2

单面焊

E5015

CJ501Fe

E5024

TWE-711

KFX-712C

焊丝:

DWS-43G

衬垫:

JN-10

焊丝:US-36

焊丝:

H10Mn2G

TWE-711

H10Mn2

SF-3

焊剂:HJ331

KFX-712C

J101

衬垫:

PFI-55

JN-4

AH32

AH36

DH32

DH36

EH32

EH36

2.3 焊接坡口

8

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc