第 29 卷 第 5 期

2011 年 09 月

佳 木 斯 大 学 学 报 ( 自 然 科 学 版 )

Journal of Jiamusi University ( Natural Science Edition)

Vol. 29 No. 5

2011

Sep.

文章编号: 1008 - 1402( 2011) 05 - 0656 - 05

基于 AMESim 的纯电动汽车热管理系统的优化设计 ①

王 健, 许思传, 陈 黎

( 同济大学汽车学院,上海 201804)

摘 要: 基于 AMESim 软件建立了完整的纯电动汽车的热管理系统模型,并通过整车实验验证

了模型的正确性. 在此模型的基础上,本文分别对水冷系统、高温环境下的热管理系统及爬坡工

况下的热管理系统进行了优化设计,并对热管理系统的控制策略进行了优化,使热管理系统能适

应不同工况和环境温度的整车热管理要求. 本文基于 AMESim 软件对纯电动汽车的热管理系统

进行优化设计的方法为研究和开发纯电动汽车的热管理系统提供了思路和参考.

关键词: 电动汽车; 热管理; 电池包; 仿真

中图分类号:

文献标识码: A

TK11

0 引 言

纯电动汽车是未来汽车发展的重要方向,也是

目前发展最快的新能源汽车之一. 为了系统地研究

纯电动汽车的能量流动,需要对它建立完整的热管

理系统. 这不仅是汽车零部件散热的需求,更是提

高整车能源效率的重要手段.

本文利用 AMESim 软件搭建了一套比较完整

的纯电动汽车热管理系统的仿真模型,并通过实验

验证模型的正确性,并在此模型基础上对整车热管

理系统进行优化设计.

1 纯电动汽车热管理的要求

本文研究的纯电动汽车的参数如表 1 所示.

表 1 纯电动汽车的相关参数

参数

项目

整车

电池

电机

车重( 含乘客)

迎风面积

风阻系数

电池类型

额定电压

额定容量

额定转矩

峰值转矩

2,290 kg

2. 26m2

0. 27

锂离子电池

352 V

80 Ah

100 N·m

200 N·m

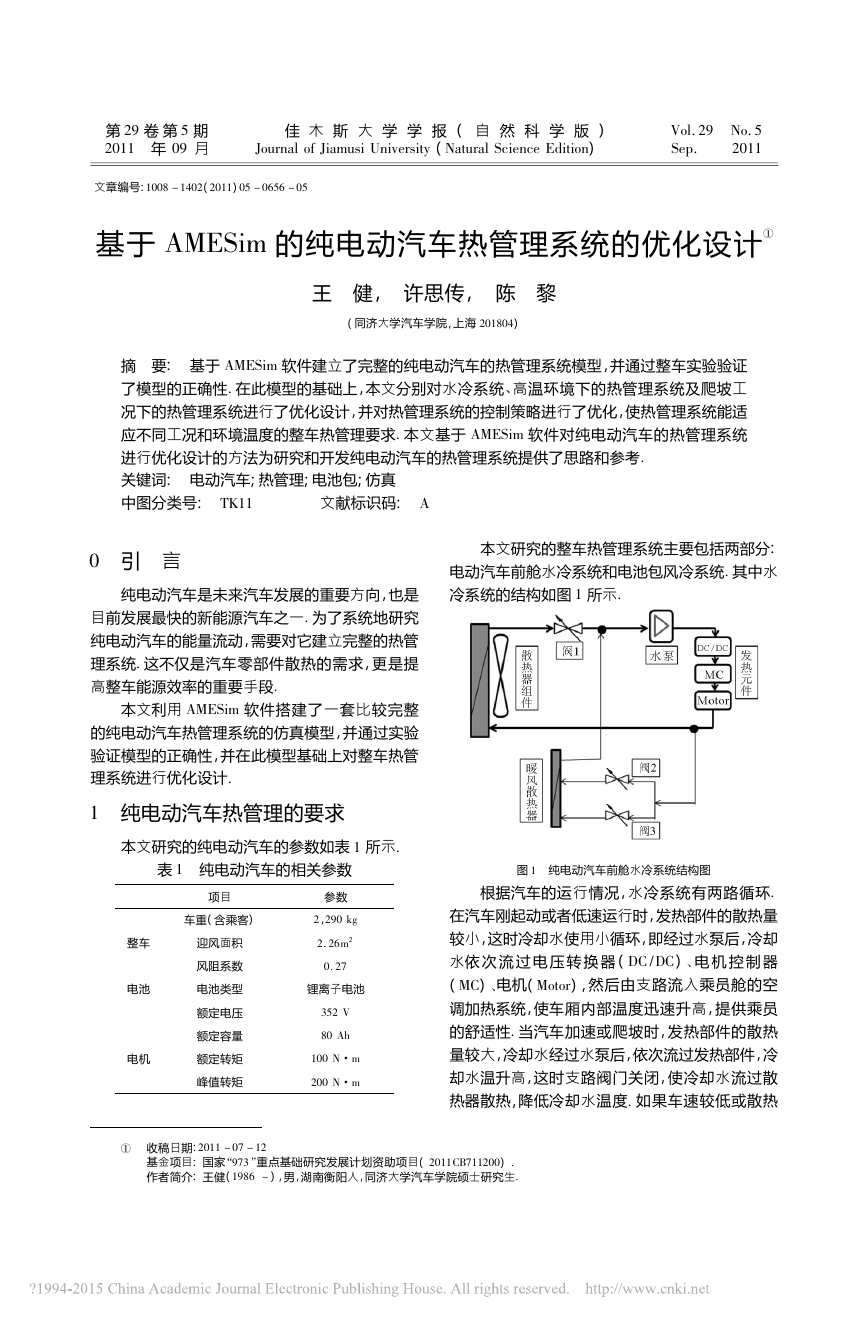

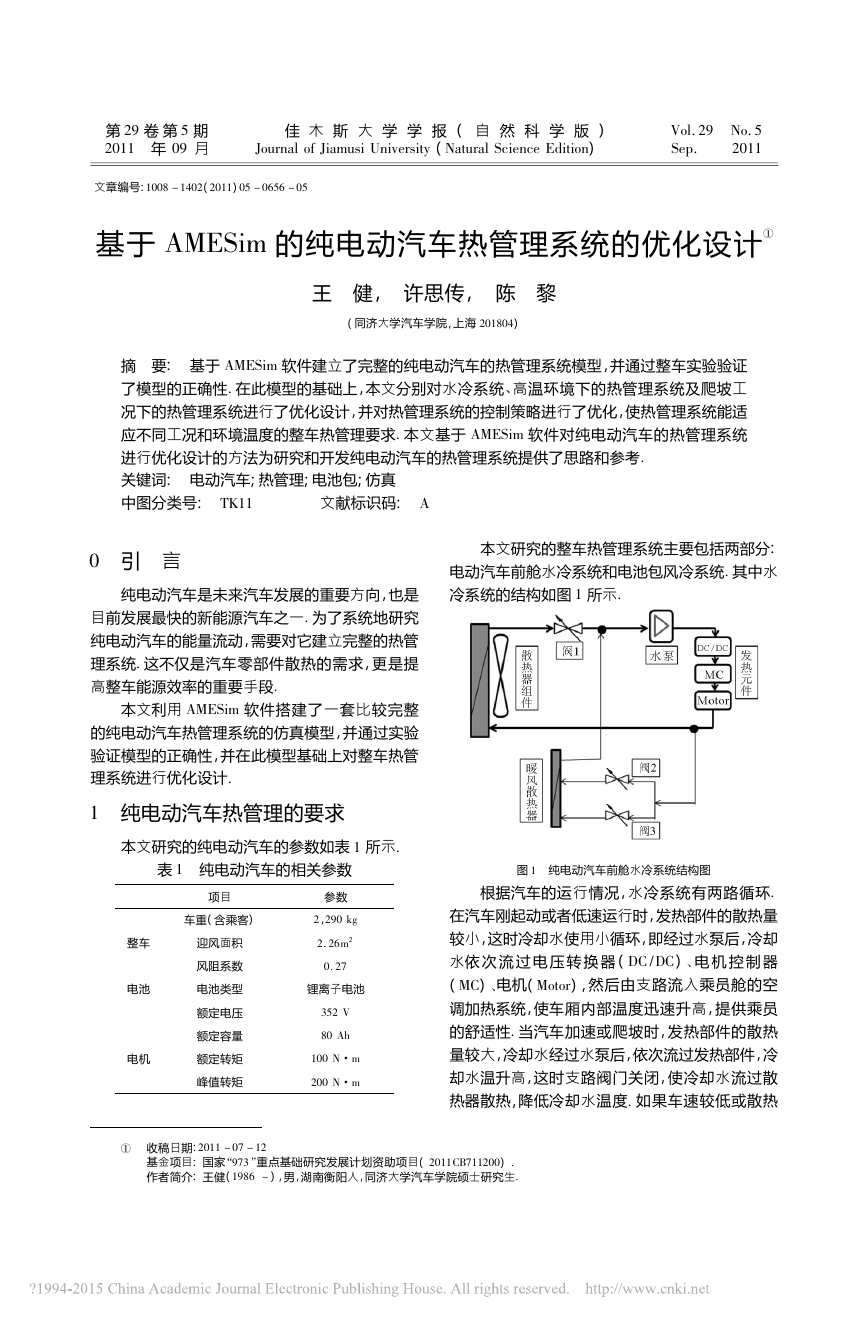

本文研究的整车热管理系统主要包括两部分:

电动汽车前舱水冷系统和电池包风冷系统. 其中水

冷系统的结构如图 1 所示.

图 1 纯电动汽车前舱水冷系统结构图

根据汽车的运行情况,水冷系统有两路循环.

在汽车刚起动或者低速运行时,发热部件的散热量

较小,这时冷却水使用小循环,即经过水泵后,冷却

水依 次 流 过 电 压 转 换 器 ( DC / DC) 、电 机 控 制 器

( MC) 、电机( Motor) ,然后由支路流入乘员舱的空

调加热系统,使车厢内部温度迅速升高,提供乘员

的舒适性. 当汽车加速或爬坡时,发热部件的散热

量较大,冷却水经过水泵后,依次流过发热部件,冷

却水温升高,这时支路阀门关闭,使冷却水流过散

热器散热,降低冷却水温度. 如果车速较低或散热

①

收稿日期: 2011 - 07 - 12

基金项目: 国家“973”重点基础研究发展计划资助项目( 2011CB711200)

.

作者简介: 王健( 1986 - ) ,男,湖南衡阳人,同济大学汽车学院硕士研究生.

�

第 5 期

王 健,等: 基于 AMESim 的纯电动汽车热管理系统的优化设计

756

器散热能力不足时,打开散热器后的冷却风扇,加

快空气流动,提高散热器的散热能力,并迅速降低水

温,控制电机等发热部件的温度,使汽车正常行驶.

本研 究 使 用 的 电 机 可 承 受 的 最 高 温 度 是

120℃ ,为了安全及高效地运行,需将电机出水口的

冷却水温度控制在 80℃ 以内,电机控制器出水口

的冷却水温度控制在 75℃ 以内,DC / DC 转换器出

水口的冷却液温度控制在 72℃ 以内,而散热器出

水口的温度要低于 70℃ . 其中,电机的温度为我们

控制的重点.

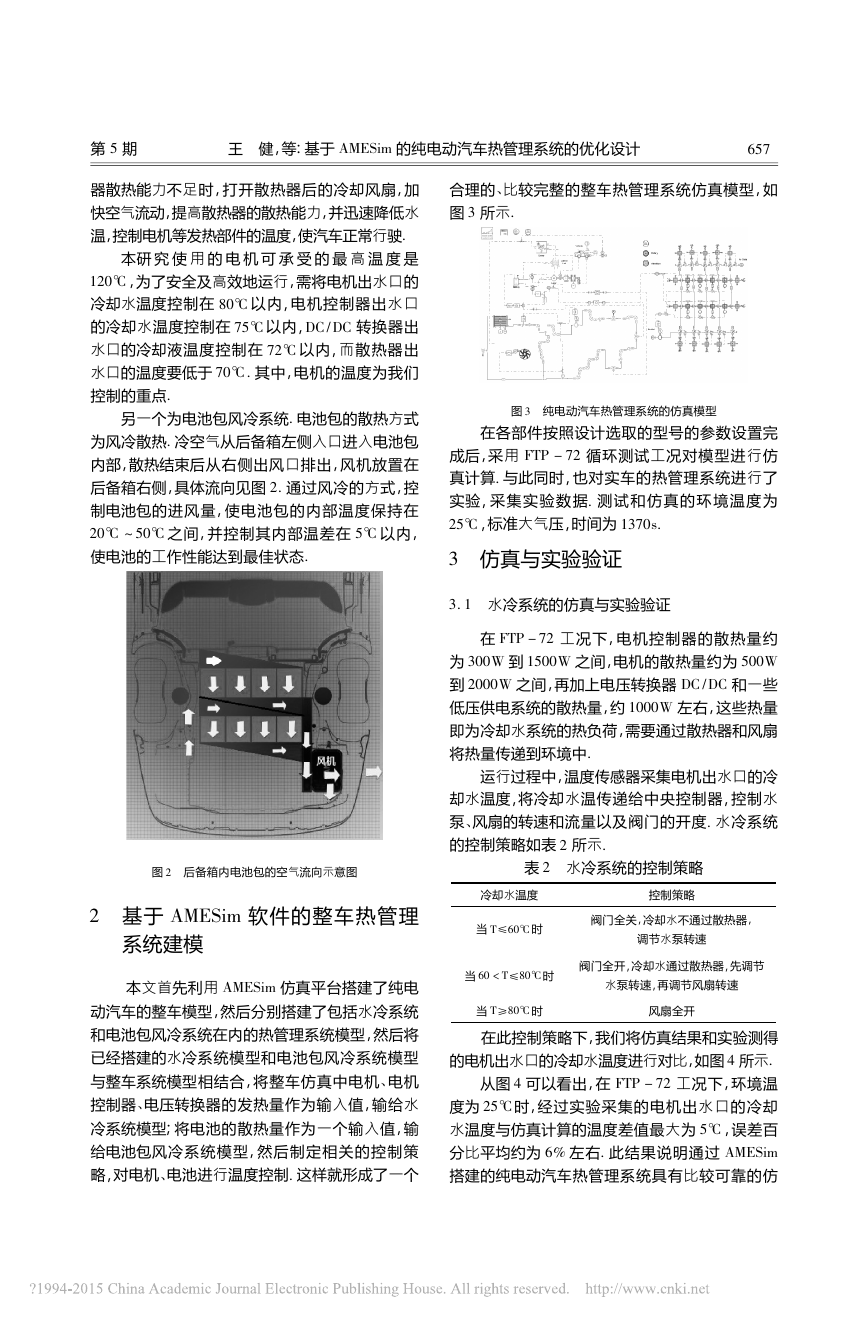

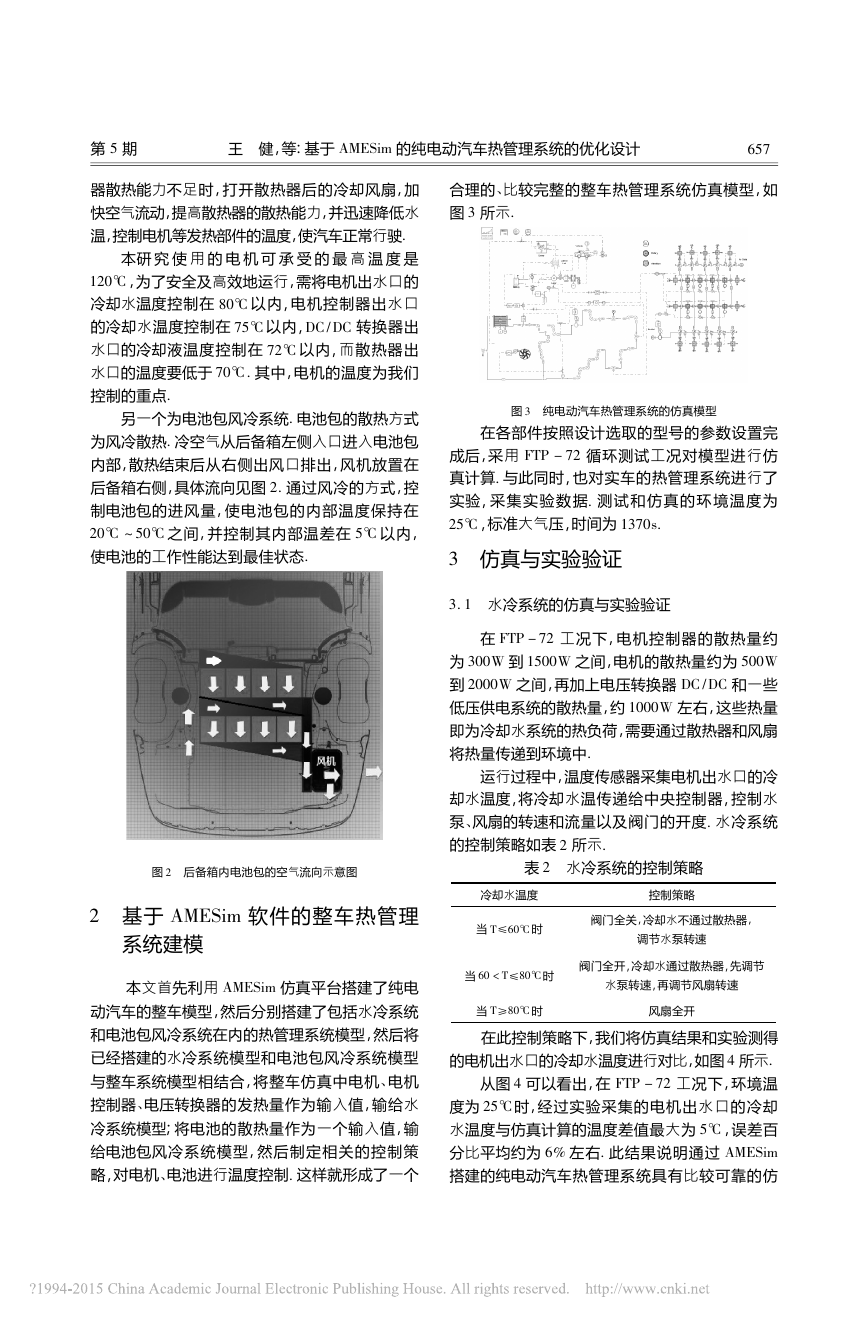

另一个为电池包风冷系统. 电池包的散热方式

为风冷散热. 冷空气从后备箱左侧入口进入电池包

内部,散热结束后从右侧出风口排出,风机放置在

后备箱右侧,具体流向见图 2. 通过风冷的方式,控

制电池包的进风量,使电池包的内部温度保持在

20℃ ~ 50℃ 之间,并控制其内部温差在 5℃ 以内,

使电池的工作性能达到最佳状态.

图 2 后备箱内电池包的空气流向示意图

2 基于 AMESim 软件的整车热管理

系统建模

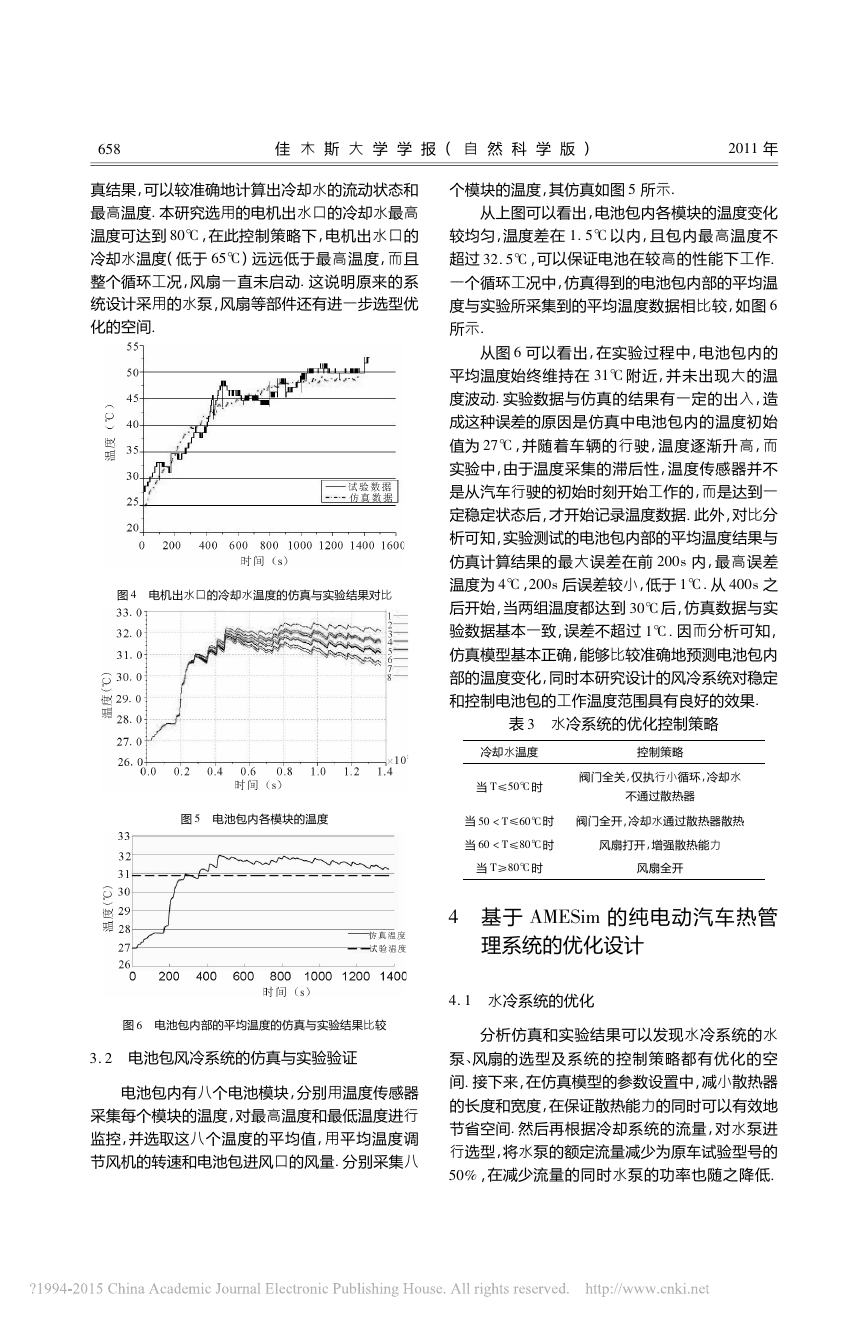

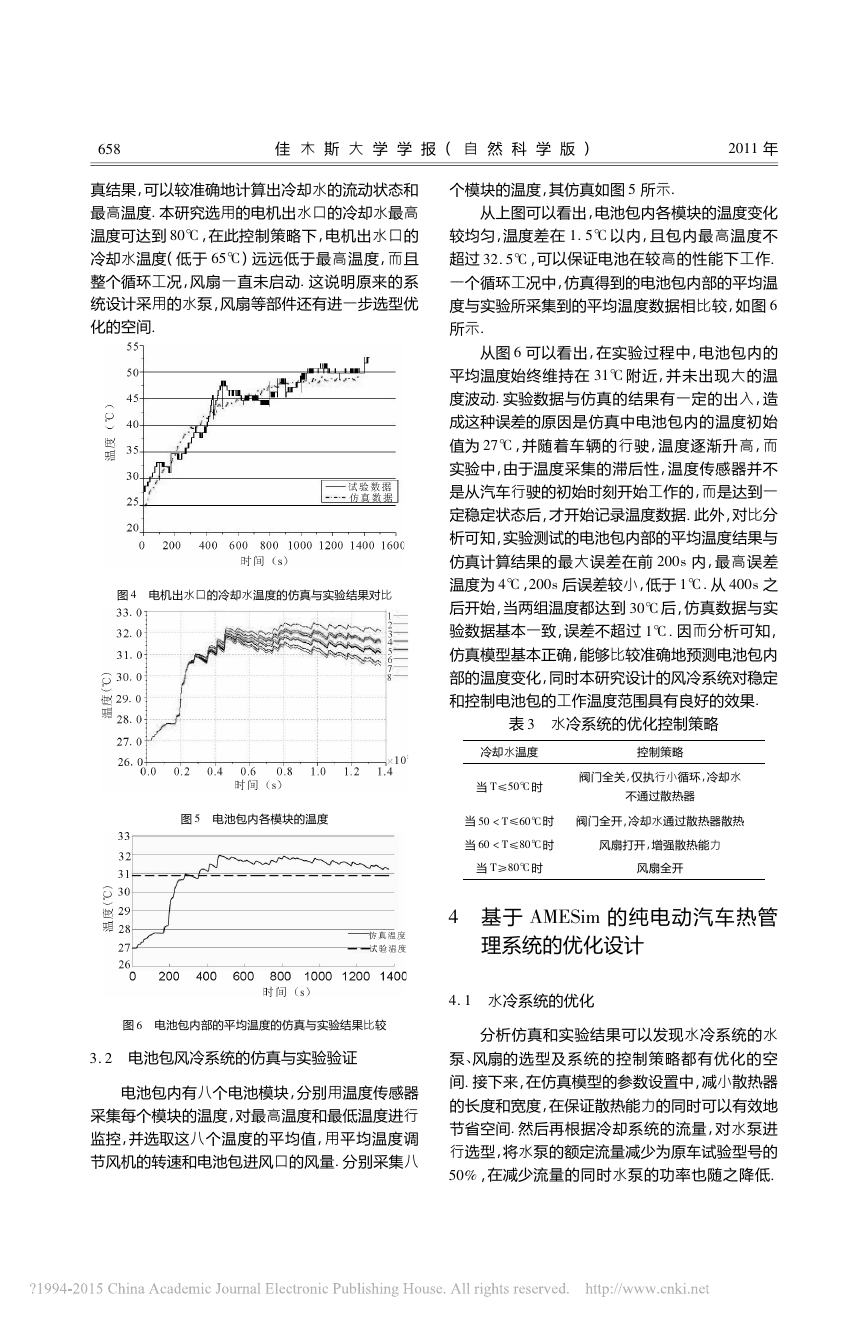

本文首先利用 AMESim 仿真平台搭建了纯电

动汽车的整车模型,然后分别搭建了包括水冷系统

和电池包风冷系统在内的热管理系统模型,然后将

已经搭建的水冷系统模型和电池包风冷系统模型

与整车系统模型相结合,将整车仿真中电机、电机

控制器、电压转换器的发热量作为输入值,输给水

冷系统模型; 将电池的散热量作为一个输入值,输

给电池包风冷系统模型,然后制定相关的控制策

略,对电机、电池进行温度控制. 这样就形成了一个

合理的、比较完整的整车热管理系统仿真模型,如

图 3 所示.

图 3 纯电动汽车热管理系统的仿真模型

在各部件按照设计选取的型号的参数设置完

成后,采用 FTP - 72 循环测试工况对模型进行仿

真计算. 与此同时,也对实车的热管理系统进行了

实验,采集实验数据. 测试和仿真的环境温度为

25℃ ,标准大气压,时间为 1370s.

3 仿真与实验验证

3. 1 水冷系统的仿真与实验验证

在 FTP - 72 工况下,电机控制器的散热量约

为 300W 到 1500W 之间,电机的散热量约为 500W

到 2000W 之间,再加上电压转换器 DC / DC 和一些

低压供电系统的散热量,约 1000W 左右,这些热量

即为冷却水系统的热负荷,需要通过散热器和风扇

将热量传递到环境中.

运行过程中,温度传感器采集电机出水口的冷

却水温度,将冷却水温传递给中央控制器,控制水

泵、风扇的转速和流量以及阀门的开度. 水冷系统

的控制策略如表 2 所示.

表 2 水冷系统的控制策略

控制策略

冷却水温度

当 T≤60℃ 时

阀门全关,冷却水不通过散热器,

调节水泵转速

当 60 < T≤80℃ 时

阀门全开,冷却水通过散热器,先调节

水泵转速,再调节风扇转速

风扇全开

当 T≥80℃ 时

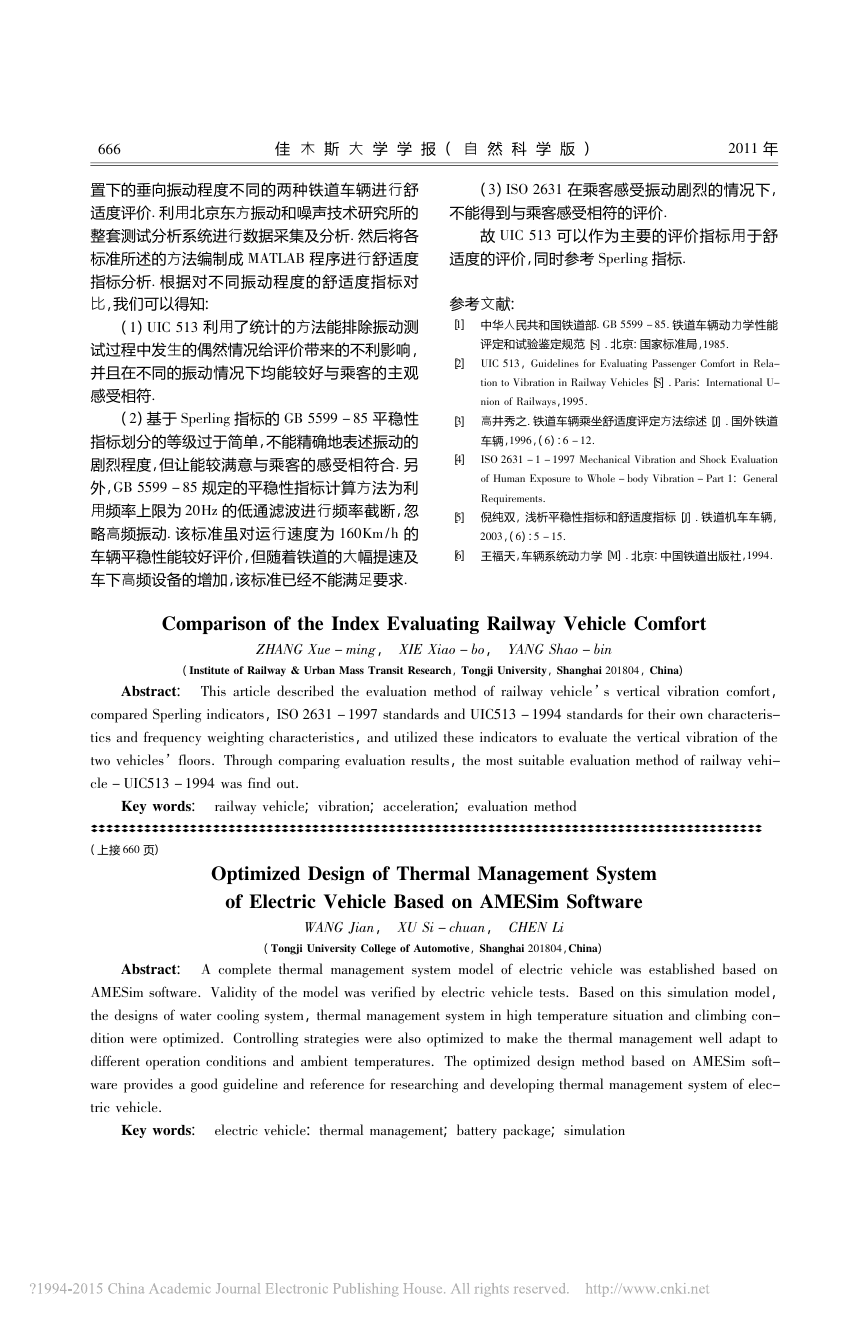

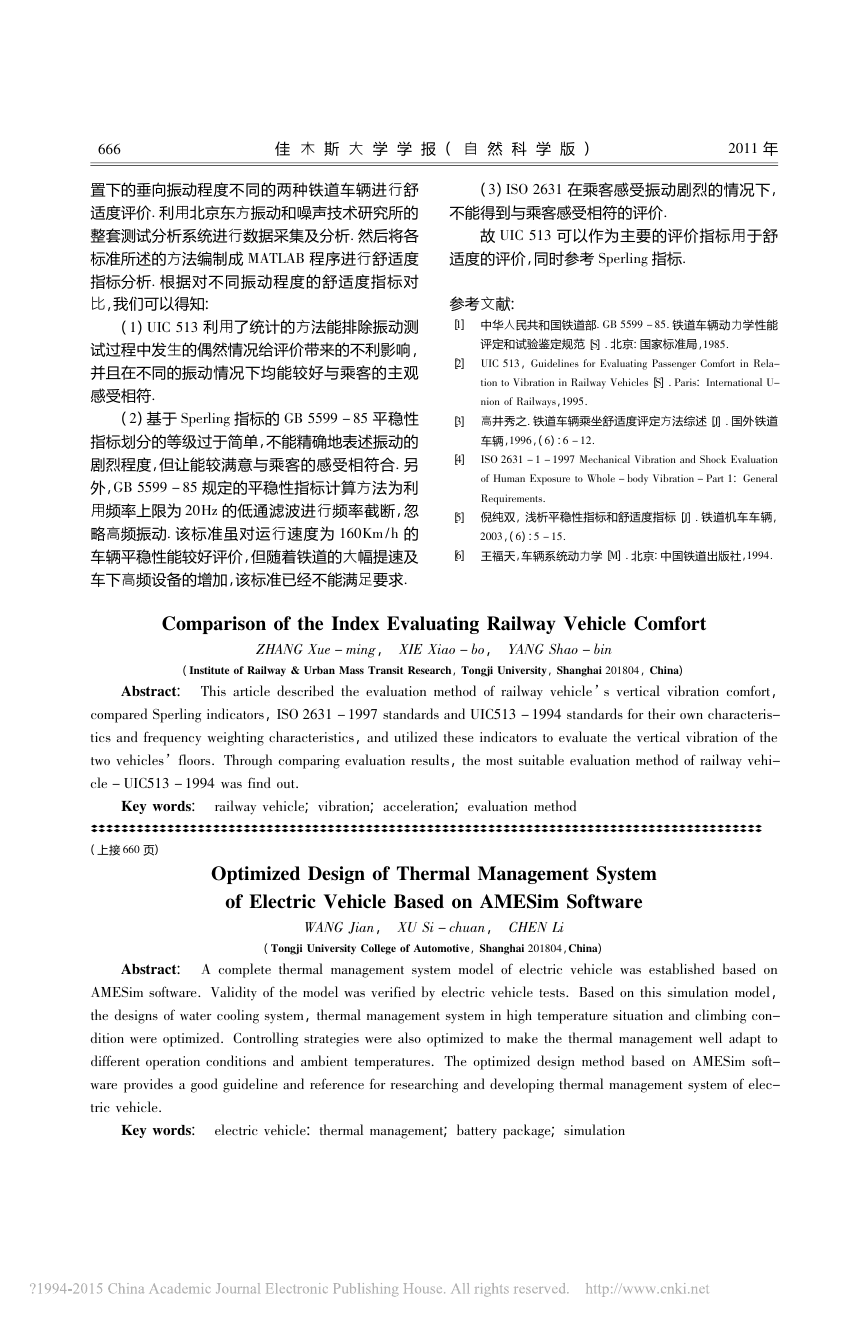

在此控制策略下,我们将仿真结果和实验测得

的电机出水口的冷却水温度进行对比,如图 4 所示.

从图 4 可以看出,在 FTP - 72 工况下,环境温

度为 25℃ 时,经过实验采集的电机出水口的冷却

水温度与仿真计算的温度差值最大为 5℃ ,误差百

分比平均约为 6% 左右. 此结果说明通过 AMESim

搭建的纯电动汽车热管理系统具有比较可靠的仿

�

856

佳 木 斯 大 学 学 报 ( 自 然 科 学 版 )

2011 年

真结果,可以较准确地计算出冷却水的流动状态和

最高温度. 本研究选用的电机出水口的冷却水最高

温度可达到 80℃ ,在此控制策略下,电机出水口的

冷却水温度( 低于 65℃ ) 远远低于最高温度,而且

整个循环工况,风扇一直未启动. 这说明原来的系

统设计采用的水泵,风扇等部件还有进一步选型优

化的空间.

图 4 电机出水口的冷却水温度的仿真与实验结果对比

图 5 电池包内各模块的温度

图 6 电池包内部的平均温度的仿真与实验结果比较

3. 2 电池包风冷系统的仿真与实验验证

电池包内有八个电池模块,分别用温度传感器

采集每个模块的温度,对最高温度和最低温度进行

监控,并选取这八个温度的平均值,用平均温度调

节风机的转速和电池包进风口的风量. 分别采集八

个模块的温度,其仿真如图 5 所示.

从上图可以看出,电池包内各模块的温度变化

较均匀,温度差在 1. 5℃ 以内,且包内最高温度不

超过 32. 5℃ ,可以保证电池在较高的性能下工作.

一个循环工况中,仿真得到的电池包内部的平均温

度与实验所采集到的平均温度数据相比较,如图 6

所示.

从图 6 可以看出,在实验过程中,电池包内的

平均温度始终维持在 31℃ 附近,并未出现大的温

度波动. 实验数据与仿真的结果有一定的出入,造

成这种误差的原因是仿真中电池包内的温度初始

值为 27℃ ,并随着车辆的行驶,温度逐渐升高,而

实验中,由于温度采集的滞后性,温度传感器并不

是从汽车行驶的初始时刻开始工作的,而是达到一

定稳定状态后,才开始记录温度数据. 此外,对比分

析可知,实验测试的电池包内部的平均温度结果与

仿真计算结果的最大误差在前 200s 内,最高误差

温度为 4℃ ,200s 后误差较小,低于 1℃ . 从 400s 之

后开始,当两组温度都达到 30℃ 后,仿真数据与实

验数据基本一致,误差不超过 1℃ . 因而分析可知,

仿真模型基本正确,能够比较准确地预测电池包内

部的温度变化,同时本研究设计的风冷系统对稳定

和控制电池包的工作温度范围具有良好的效果.

表 3 水冷系统的优化控制策略

冷却水温度

控制策略

当 T≤50℃ 时

阀门全关,仅执行小循环,冷却水

不通过散热器

当 50 < T≤60℃ 时 阀门全开,冷却水通过散热器散热

当 60 < T≤80℃ 时

风扇打开,增强散热能力

当 T≥80℃ 时

风扇全开

4 基于 AMESim 的纯电动汽车热管

理系统的优化设计

4. 1 水冷系统的优化

分析仿真和实验结果可以发现水冷系统的水

泵、风扇的选型及系统的控制策略都有优化的空

间. 接下来,在仿真模型的参数设置中,减小散热器

的长度和宽度,在保证散热能力的同时可以有效地

节省空间. 然后再根据冷却系统的流量,对水泵进

行选型,将水泵的额定流量减少为原车试验型号的

50% ,在减少流量的同时水泵的功率也随之降低.

�

第 5 期

王 健,等: 基于 AMESim 的纯电动汽车热管理系统的优化设计

956

由于原车的风扇根本没有进行工作,在正常情况

下,热量全部都由散热器流向环境,因此在优化时,

我们根据设计规范来选择风机的流量、风压、功率

等,可以根据风机的类型和性能曲线选择风机,使

所选风机在系统中处于最佳工况.

图 11 高温环境下电池包内各模块的温度

图 7 电机出水口的冷却水温度

图 12 高温环境下电池包内部的平均温度

图 8 散热器进出口的冷却水温比较

图 13 爬坡工况下散热器进出口的冷却水温度

图 9 高温环境下电机出水口的冷却水温度

图 10 高温环境下散热器进出口的冷却水温度

此外,水冷系统的控制策略也调整如表 3 所示.

图 14 爬坡工况下电池包内部的平均温度

在对参数进行重新设计匹配后,我们仍然采用

FTP - 72 工况进行仿真计算. 经过优化后的水冷系

统仿真结果如图 7 和图 8 所示.

由上图可以看出,通过散热器的冷却水温度下

�

066

佳 木 斯 大 学 学 报 ( 自 然 科 学 版 )

2011 年

降约 11℃ 左右,完全可以满足整车的散热需求. 冷

却水经过电机后的温度仍然不太高,不到 60℃ ,根

据控制策略的要求,冷却风扇仍然没有工作. 因此

在接下来的优化中,我们可以采用更加恶劣的工

况,考察车辆散热系统的能力.

4. 2 高温环境下热管理系统的优化

我们考察恶劣工况,设置环境温度为 40℃ . 在

高温环境下整车不需要再向乘员舱供暖,反而需要

向乘员舱制冷,因此冷却系统的散热量更大. 仍然

采用 FTP - 72 工况,当环境温度为 40℃ 时,其他的

参数和条件和上文的仿真不变. 但是控制策略调整

为: 在环境温度为 40℃ 时,完全关闭支路小循环,使

所有的冷却水都通过散热器进行散热. 经过一个循

环工况后,电机出水口的冷却水温度如图 9 所示.

由图 9 可以看出,虽然外界环境温度升高至

40℃ ,但是在循环工况下,电机出水口的冷却水温

度仍然不足 60℃ ,说明整套冷却系统具有很好的

散热性能,能够保证电机和其他发热部件的正常工

作. 散热器进出口的冷却水温度如图 10 所示.

由图 10 可以看出,根据高温环境所制定的控

制策略,温控阀门始终全开,冷却水全部通过散热

器进行冷却,散热器进出水口的冷却水温度差最大

约为 10℃ . 在此高温条件下,散热器进口的冷却水

温仍然低于 60℃ ,不需要打风扇就能够满足散热

量. 风扇可以作为备用条件,在高温且高速或者爬

坡等工况下,可以打开风扇,加强散热器的散热.

对电池包而言,外界环境温度 40℃ 时,电池的

工作性能将会受到一定的影响,必须使风机满负荷

工作,将电池模块产生的热量尽快散到大气中,才

能保持电池的性能. 电池包内各模块的温度和平均

温度如图 11 和图 12 所示.

从上图可以看出,在高温环境下,电池模块的

平均温度不超过 47℃ ,其中电池包出风口处模块

的温度最高,进风口第 2 个模块的温度最低,但各

个模块的温度差最高为 1℃ ,温度一致性较好.

4. 3 爬坡工况下热管理系统的优化

在上文研究的基础上,选择具有一定坡度的路

况进行仿 真. 在 NEDC 循 环 工 况 下,环 境 温 度 为

40℃ ,道路坡度在 3% ~ 4% ,部分路段达到 5% 左

右,考察电动汽车的动力性能和冷却效果. 在外界

环境温度为 40℃ 条件下,冷却水全部经过散热器

散热. 在此工况下,散热器进出口的冷却水温度如

图 13 所示.

从上图可以看出,在高温环境下,车辆在爬坡

道路时,散热器的最大温差约为 5℃ 左右. 散热器

进口温度低于 65℃ ,能满足热管理的要求.

电池包内部的平均温度变化如图 14 所示.

由图 14 可知,在外界环境为 40℃ 时,车辆运

行 NEDC 工况并有爬坡道路时,电池包内部的平均

温度约升高 10℃ ,最高温度接近 50℃ . 此时对电池

的性能有较大的影响,长时间运行在高温状态下,

会对锂离子电池的寿命产生严重影响,并存在安全

隐患. 这说明高温爬坡工况下,风冷系统已不太适

合电池包的热管理,不能很好地冷却电池包,应该

采用水冷方式或者其他冷却方式来设计电池包的

热管理系统.

5 总 结

本文基于 AMESim 软件,建立了完整的纯电动

汽车的热管理系统模型,并通过整车实验采集温度

数据对仿真结果进行验证,结果证实实验结果与仿

真结果基本一致,表明该仿真模型对于整车的仿真

和冷却系统的热量管理具有较高的精度. 其次,在

此模型的基础上,分别对水冷系统、高温环境下热

管理系统及爬坡工况下热管理系统进行了优化设

计. 与此同时,本文对热管理系统的控制策略也进

行了优化,使得热管理系统能适应不同的运行工况

和环境温度. 本文基于 AMSim 软件对纯电动汽车

的热管理系统进行优化设计的方法为研究和开发

纯电动汽车的热管理系统提供了思路和参考.

参考文献:

[1] 车 杜 兰. 电 动 汽 车 锂 离 子电 池 包 热 特 性 研究 与 优 化 设 计

[D]. 武汉: 武汉理工大学,2009. 12.

[2] 陈磊涛,许思传,常国峰. 混合动力汽车动力电池热管理系统

流场特性研究[J]. 汽车工程,2009( 3) : 224 - 227.

[3] 南金瑞,孙逢春,王建群. 纯电动汽车电池管理系统的设计及

应用[J]. 清华大学学报 ( 自然科学版) ,2007 ( 47 ) : 1831 -

1834.

[4] 钟韵. 基于 AMESim 的发动机冷却系统的仿真分析[J]. 汽车

节能,2008. 1.

( 下转 666 页)

�

666

佳 木 斯 大 学 学 报 ( 自 然 科 学 版 )

2011 年

置下的垂向振动程度不同的两种铁道车辆进行舒

适度评价. 利用北京东方振动和噪声技术研究所的

整套测试分析系统进行数据采集及分析. 然后将各

标准所述的方法编制成 MATLAB 程序进行舒适度

指标分析. 根据对不同振动程度的舒适度指标对

比,我们可以得知:

( 1) UIC 513 利用了统计的方法能排除振动测

试过程中发生的偶然情况给评价带来的不利影响,

并且在不同的振动情况下均能较好与乘客的主观

感受相符.

( 2) 基于 Sperling 指标的 GB 5599 - 85 平稳性

指标划分的等级过于简单,不能精确地表述振动的

剧烈程度,但让能较满意与乘客的感受相符合. 另

外,GB 5599 - 85 规定的平稳性指标计算方法为利

用频率上限为 20Hz 的低通滤波进行频率截断,忽

略高频振动. 该标准虽对运行速度为 160Km / h 的

车辆平稳性能较好评价,但随着铁道的大幅提速及

车下高频设备的增加,该标准已经不能满足要求.

( 3) ISO 2631 在乘客感受振动剧烈的情况下,

不能得到与乘客感受相符的评价.

故 UIC 513 可以作为主要的评价指标用于舒

适度的评价,同时参考 Sperling 指标.

参考文献:

[1] 中华人民共和国铁道部. GB 5599 - 85. 铁道车辆动力学性能

评定和试验鉴定规范[S]. 北京: 国家标准局,1985.

[2] UIC 513,Guidelines for Evaluating Passenger Comfort in Rela-

tion to Vibration in Railway Vehicles[S]. Paris: International U-

nion of Railways,1995.

[3] 高井秀之. 铁道车辆乘坐舒适度评定方法综述[J]. 国外铁道

车辆,1996,( 6) : 6 - 12.

[4] ISO 2631 - 1 - 1997 Mechanical Vibration and Shock Evaluation

of Human Exposure to Whole - body Vibration - Part 1: General

Requirements.

[5] 倪纯双,浅析平稳性指标和舒适度指标[J]. 铁道机车车辆,

2003,( 6) : 5 - 15.

[6] 王福天,车辆系统动力学[M]. 北京: 中国铁道出版社,1994.

Comparison of the Index Evaluating Railway Vehicle Comfort

ZHANG Xue - ming, XIE Xiao - bo, YANG Shao - bin

( Institute of Railway & Urban Mass Transit Research,Tongji University,Shanghai 201804,China)

Abstract:

This article described the evaluation method of railway vehicle’s vertical vibration comfort,

compared Sperling indicators,ISO 2631 - 1997 standards and UIC513 - 1994 standards for their own characteris-

tics and frequency weighting characteristics,and utilized these indicators to evaluate the vertical vibration of the

two vehicles’floors. Through comparing evaluation results,the most suitable evaluation method of railway vehi-

cle - UIC513 - 1994 was find out.

Key words:

railway vehicle; vibration; acceleration;

evaluation method

櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸櫸

( 上接 660 页)

Optimized Design of Thermal Management System

of Electric Vehicle Based on AMESim Software

WANG Jian, XU Si - chuan, CHEN Li

( Tongji University College of Automotive,Shanghai 201804,China)

Abstract:

A complete thermal management system model of electric vehicle was established based on

AMESim software. Validity of the model was verified by electric vehicle tests. Based on this simulation model,

the designs of water cooling system,thermal management system in high temperature situation and climbing con-

dition were optimized. Controlling strategies were also optimized to make the thermal management well adapt to

different operation conditions and ambient temperatures. The optimized design method based on AMESim soft-

ware provides a good guideline and reference for researching and developing thermal management system of elec-

tric vehicle.

Key words:

electric vehicle:

thermal management; battery package; simulation

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc