化工原理课程设计

目 录

前 言 ...............................................错误!未定义书签。

第一节 设计方案 ................................................... 5

1.1 操作条件的确定 ................................................ 5

1.操作压力的确定 ............................................... 5

2.进料状态 ..................................................... 5

3.加热方式 .................................................... 6

4.回流比 ....................................................... 6

1.2 确定设计方案的原则 ............................................ 7

第二节 工艺流程图 .................................................. 7

第三节 板式精馏塔的工艺计算 ....................................... 8

3.1 物料衡算 ..................................................... 8

3.3 理论塔板数的计算 ............................................. 9

3.4 实际板数的确定 ............................................... 11

第四节 塔径塔板工艺尺寸的确定 ..................................... 13

4.1 各设计参数 ................................................. 13

4.1.1 操作压力 精mp

.......................................... 13

4.1.2 温度 ..................................................... 13

4.1.3 平均摩尔质量 mM ........................................ 13

4.1.4 平均密度 m

............................................. 14

4.1.5 液体表面张力 m .......................................... 16

4.1.6 液体粘度的计算 ........................................... 16

4.1.7 液负荷计算 ............................................... 17

4.2 塔径塔板工艺尺寸的确定 ..................................... 18

1 / 40

�

化工原理课程设计

4.2.1 塔径的计算 ............................................. 18

4.2.2 溢流装置的确定 ......................................... 20

4.2.3 安定区与边缘区的确定 ................................... 22

4.2.4 塔板布置图阀孔数的确定及排列 ........................... 23

4.2.5 塔板的流体力学验算 ....................................... 25

4.2.3 汽液负荷性能计算 ......................................... 28

第五节 设计结果汇总 ............................................... 31

第六节辅助设备的设计 .............................................. 32

6.1 塔顶全凝器的计算及选型 ..................................... 32

6.2 塔底再沸器面积的计算及选型 ................................. 34

6.3 其他辅助设备的计算及选型 ................................... 35

6.3.1 进料管 ................................................. 35

6.3.2 回流管 ................................................. 35

6.3.3 塔釜出料管 ............................................. 35

6.3.4 再沸器蒸汽进口管 ....................................... 36

6.3.5 冷凝水管 ............................................... 36

6.3.6 冷凝水泵 ............................................... 36

6.3.7 进料泵 和塔高、人孔数的计算 ............................ 37

第七节 参考文献及设计手册 ........................................ 38

第八节 设计感想 .................................................. 39

2 / 40

�

化工原理课程设计

前 言

1.精馏简介

蒸馏是分离液体混合物的一种方法,是一种属于传质分离的单元操作。广泛

应用于炼油、化工、轻工等领域。蒸馏的理论依据是利用溶液中各组分蒸汽压的

差异,即各组分在相同的压力、温度下,其挥发性能不同(或沸点不同)来实现

分离目的。以本设计所选取的甲醇-水体系为例,加热甲醇(沸点 64.5℃)和水

(沸点 100.0℃)的混合物时,由于甲醇的沸点较低(即挥发度较高),所以甲醇

易从液相中汽化出来。若将汽化的蒸汽全部冷凝,即可得到甲醇组成高于原料的

产品,依此进行多次汽化及冷凝过程,即可将甲醇和水分离。经过多次部分汽化

部分冷凝,最终在汽相中得到较纯的易挥发组分,而在液相中得到较纯的难挥发

组分,这就是精馏。

在工业精馏设备中,使部分汽化的液相与部分冷凝的气相直接接触,以进行

气液相际传质,结果是气相中的难挥发组分部分转入液相,液相中的易挥发组分

部分转入气相,也即同时实现了液相的部分汽化和气相的部分冷凝。

蒸馏按操作可分为简单蒸馏、平衡蒸馏、精馏、特殊精馏等多种方式。按原

料中所含组分数目可分为双组分蒸馏及多组分蒸馏。按操作压力则可分为常压蒸

馏、加压蒸馏、减压(真空)蒸馏。此外,按操作是否连续蒸馏和间歇蒸馏。工

业中的蒸馏多为多组分精馏,从石油工业、酒精工业直至焦油分离,基本有机合

成,空气分离等等,特别是大规模的生产中精馏的应用更为广泛。本设计着重讨

论常压下甲醇-水双组分体系精馏。

2.塔设备简介

在化学工业和石油工业中广泛应用的诸如吸收,解吸,精馏,萃取等单元操

作中,气液传质设备必不可少。塔设备就是使气液成两相通过紧密接触达到相际

传质和传热目的的气液传质设备之一。

根据塔内气液接触件的结构型式,可分为板式塔和填料塔两大类。板式塔内

设置一定数量踏板,气体以鼓泡活喷射形式穿过板上液层进行质、热传递,气液

相组成成阶梯变化,属逐级接触逆流操作过程。填料塔内有定高度的填料层,液

体自塔顶沿填料表面下流,气体逆流而上(也有并流向下者)与液相接触进行质、

热传递,气相组成沿塔高连续变化,属微分接触操作过程。

工业上对塔设备的主要要求:(1)生产能力大;(2)传质、传热效率高;

(3)气流的摩擦阻力小;(4)操作稳定,适应性强,操作弹性大;(5)结构

简单,材料消耗少;(6)制造安装容易,操作维修方便。此外还要求不易堵塞、

耐腐蚀等。

实际上,任何塔设备都难以满足上述所有要求,因此,设计者应根据塔型特

点、物系性质、生产工艺条件、操作方式、设备投资、操作与维修费用等技术经

济评价以及设计经验等因素,依矛盾的主次,综合考虑,选择适宜的塔型。

浮阀塔是许多工厂进行蒸馏操作易采用的一种板式塔.其结构特点,是在带

3 / 40

�

化工原理课程设计

有降液管的板塔上开有若干个大孔,每孔装有一个可以上下浮动的阀片,其标准

孔径是 39mm.有孔上升的气流,经过阀片与塔板的间隙而与塔板上横流的液体接

触.

国内最常用的阀片型式为:F1 型,阀片带有三条"腿",插入阀孔后将各

腿底脚扭转 90°角,用以限制操作是阀片在板上升起的最大高度(8.5mm), 阀

片周边又冲出三块略向下弯的定距片,使阀片处于静止位置时仍与塔板间留有一

定的缝隙(2.5mm).这样,当气量很小时气体仍可以通过缝隙均匀地鼓泡,避

免阀片起,闭不稳的脉动现象.

F1 浮阀的结构简单,制造方便,节约材料,广泛用于化工及炼油生产中,已

知标准化(JB1118-68).F1 浮阀又分为轻阀和重阀两种;重阀每个约重 33g,轻

阀约重 25g.除了 F1 浮阀外,阀片还有 V-0,V-4,V-6 型 A 型,十字架型等。

采用浮阀塔的优点:

1.生产能力大,由于塔板上浮阀安排比较紧凑,其开孔面积大于泡罩塔板,

生产能力比泡罩塔板大 20%~40%,与筛板塔接近。

2.操作弹性大,由于阀片可以自由升降以适应气量的变化,因此维持正常操

作而允许的负荷波动范围比筛板塔,泡罩塔都大。

3.塔板效率高,由于上升气体从水平方向吹入液层,故气液接触时间较长,

而雾沫夹带量小,塔板效率高。

4.气体压降及液面落差小,因气液流过浮阀塔板时阻力较小,使气体压降及

液面落差比泡罩塔小。

5.塔的造价较低,浮阀塔的造价是同等生产能力的泡罩塔的 50%~80%,但

是比筛板塔高 20%~30。

但是,浮阀塔的抗腐蚀性较高(防止浮阀锈死在塔板上),所以一般采用不

锈钢作成,致使浮阀造价昂贵,推广受到一定限制。随着科学技术的不断发展,

各种新型填料,高效率塔板的不断被研制出来,浮阀塔的推广并不是越来越广。

综合考虑利弊,对于甲醇-水体系,本设计选用筛板塔。

4 / 40

�

化工原理课程设计

第一节 设计方案

1.1 操作条件的确定

1.1.1 操作压力的确定

塔内操作压力的选择不仅牵涉到分离问题,而且与塔顶和塔底温度的选

取有关。根据所处理的物料性质,兼顾技术上的可行性和经济上的合理性来综合

考虑,一般有下列原则:

⑴ 压力增加可提高塔的处理能力,但会增加塔身的壁厚,导致设备费用增

加;压力增加,组分间的相对挥发度降低,回流比或塔高增加,导致操作费用或

设备费用增加。因此如果在常压下操作时,塔顶蒸汽可以用普通冷却水进行冷却,

一般不采用加压操作。操作压力大于 1.6MPa 才能使普通冷却水冷却塔顶蒸汽时,

应对低压、冷冻剂冷却和高压、冷却水冷却的方案进行比较后,确定适宜的操作

方式。

⑵ 考虑利用较高温度的蒸汽冷凝热,或可利用较低品位的冷源使蒸气冷凝,

且压力提高后不致引起操作上的其他问题和设备费用的增加,可以使用加压操作。

⑶ 真空操作不仅需要增加真空设备的投资和操作费用,而且由于真空下气

体体积增大,需要的塔径增加,因此塔设备费用增加。

综合考虑以上因素本设计采用常压精馏。

1.1.2.进料状态

进料状态与塔板数,塔径,回流比以及塔的热负荷有关.进料热状况有五种。

1 q>1.0 时,为低于泡点的温度的冷液进料;

2 q=1.0 时,为泡点下的饱和液体;

3 0<q<1 时,为介于泡点与露点的气液混合物;

4 q=0 时 ,为露点下的饱和蒸汽;

5 q<0 时,高于露点的过热蒸汽进料。

5 / 40

�

化工原理课程设计

一般都将料液预热到泡点或者接近泡点才送入塔内,这样塔操作容易被控制,

饱和液体进料时进料温度不受季节、气温变化和前段工序波动的影响,塔的操作

比较容易控制。此外,泡点进料,提馏段和精馏段塔径大致相同,在设备制造上

比较方便。冷液进塔虽可减少理论板数,使塔高降低,但精馏釜及提馏段塔径增

大,有不利之处。所以根据设计要求,选择泡点进料,q=1。

1.1.3.加热方式

精馏塔的设计中多在塔底加一个再沸器以采用间接蒸汽加热以保证塔内有

足够的热量供应;由于甲醇-水体系中,甲醇是轻组分由塔顶冷凝器冷凝得到,

水为重组分由塔底排出。所以本设计应采用再沸器提供热量,间接水蒸汽加热。

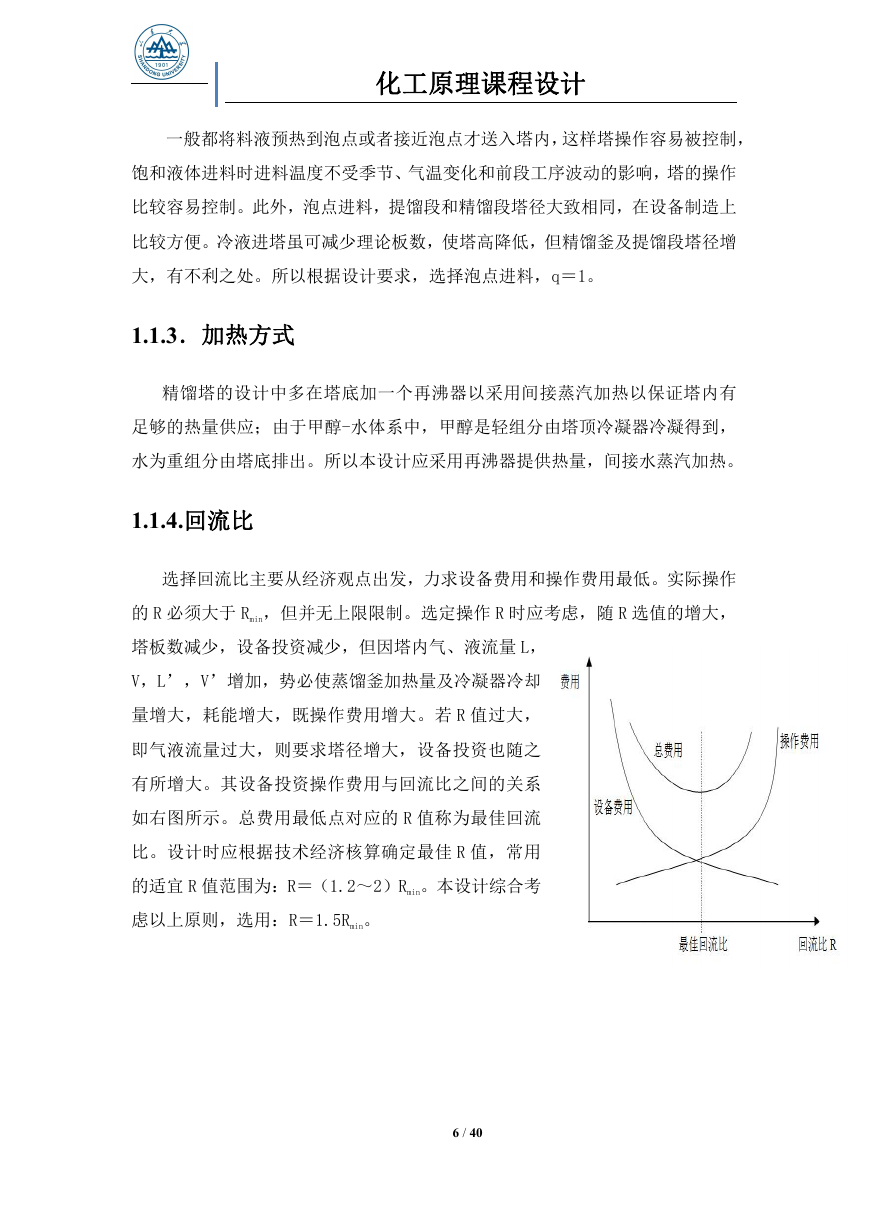

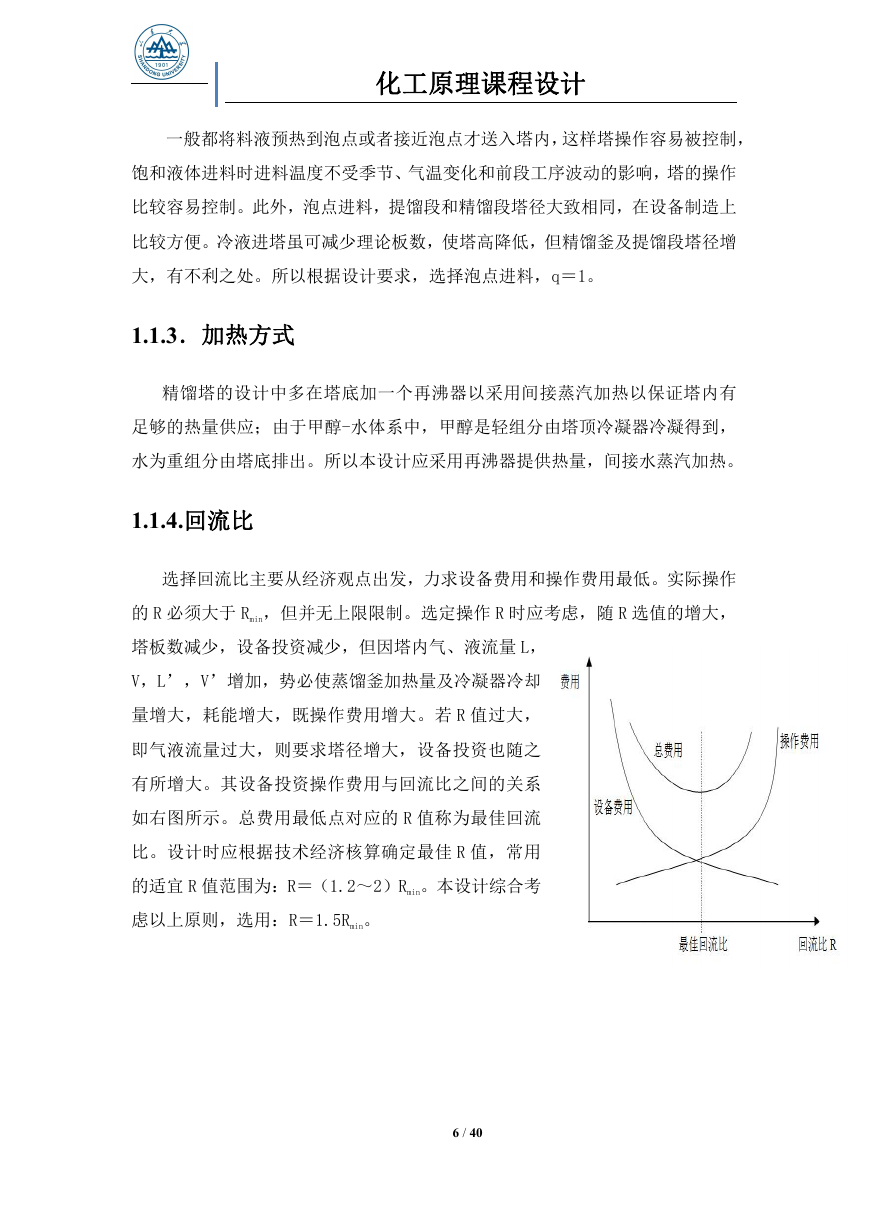

1.1.4.回流比

选择回流比主要从经济观点出发,力求设备费用和操作费用最低。实际操作

的 R 必须大于 Rmin,但并无上限限制。选定操作 R 时应考虑,随 R 选值的增大,

塔板数减少,设备投资减少,但因塔内气、液流量 L,

V,L’,V’增加,势必使蒸馏釜加热量及冷凝器冷却

量增大,耗能增大,既操作费用增大。若 R 值过大,

即气液流量过大,则要求塔径增大,设备投资也随之

有所增大。其设备投资操作费用与回流比之间的关系

如右图所示。总费用最低点对应的 R 值称为最佳回流

比。设计时应根据技术经济核算确定最佳 R 值,常用

的适宜 R 值范围为:R=(1.2~2)Rmin。本设计综合考

虑以上原则,选用:R=1.5Rmin。

6 / 40

�

化工原理课程设计

1.2 确定设计方案的原则

总的原则是尽可能多地采用先进的技术,使生产达到技术先进、经济合理的

要求,符合优质、高产、安全、低能耗的原则,具体考虑以下几点。

⑴ 满足工艺和操作的要求

所设计出来的流程和设备能保证得到质量稳

定的产品。由于工业上原料的浓度、温度经常有变化,因此设计的流程与设

备需要一定的操作弹性,可方便地进行流量和传热量的调节。

⑵ 满足经济上的要求

要节省热能和电能的消耗,减少设备与基建的

费用,如合理利用塔顶和塔底的废热,既可节省蒸汽和冷却介质的消耗,也

能节省电的消耗。回流比对操作费用和设备费用均有很大的影响,因此必须

选择合适的回流比。

⑶ 保证生产安全

生产中应防止物料的泄露,生产和使用易燃物料车间的

电器均应为防爆产品。塔体大都安装在室外,为能抵抗大自然的破坏,塔设

备应具有一定刚度和强度。

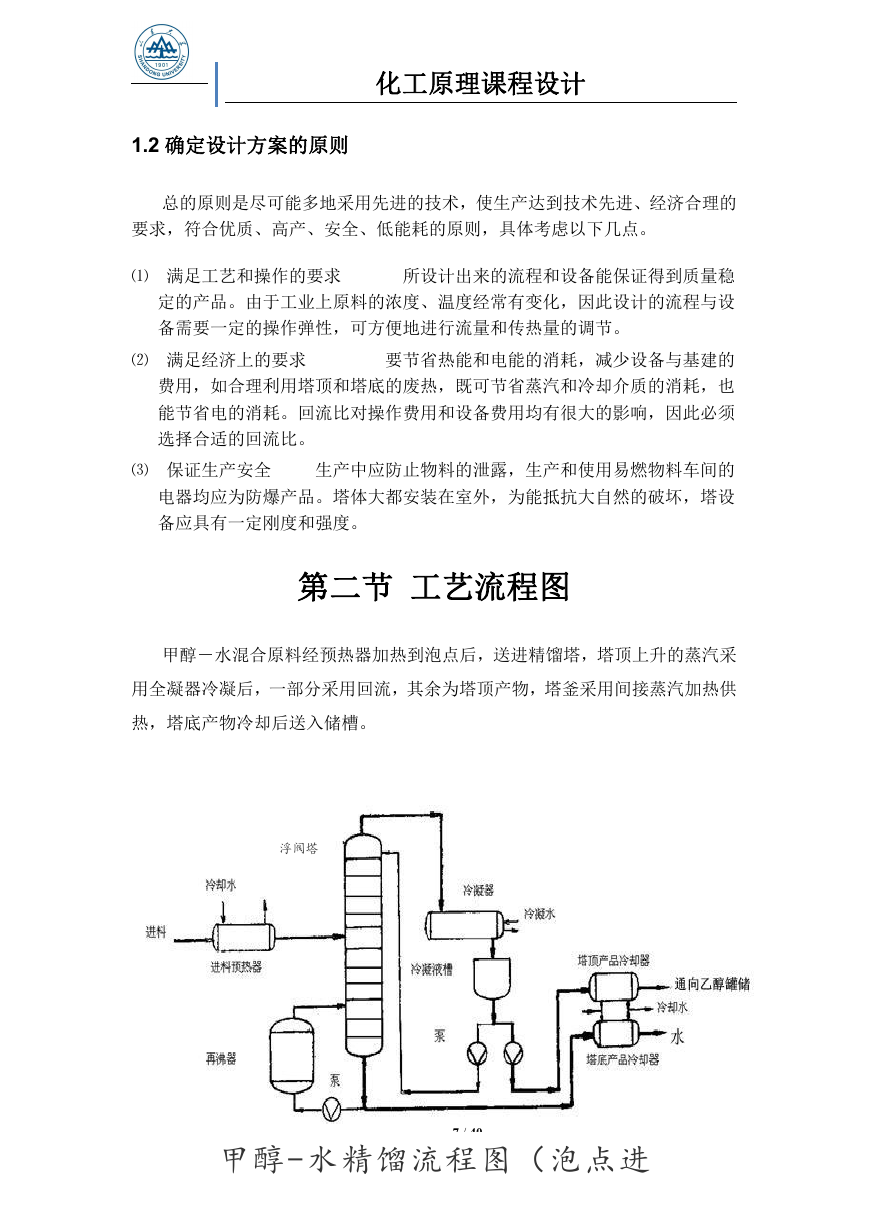

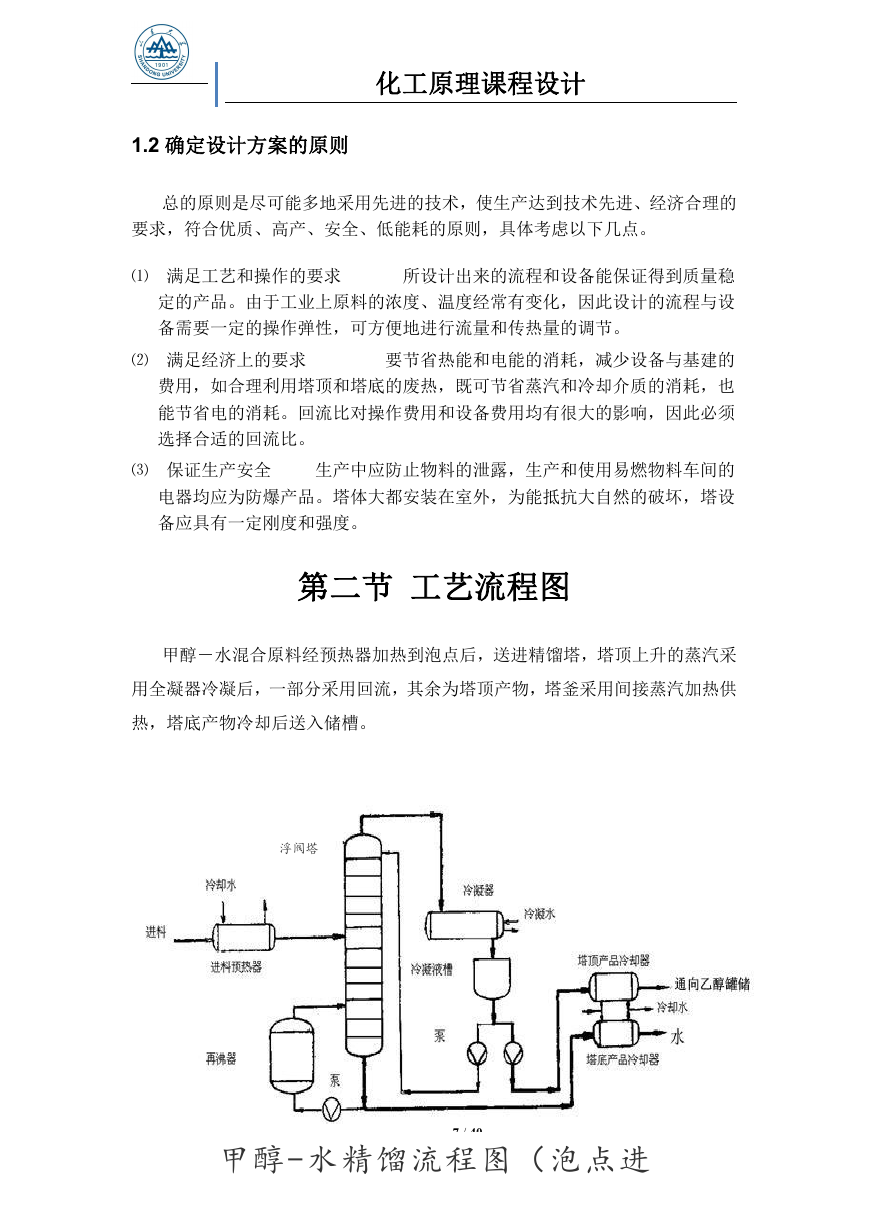

第二节 工艺流程图

甲醇-水混合原料经预热器加热到泡点后,送进精馏塔,塔顶上升的蒸汽采

用全凝器冷凝后,一部分采用回流,其余为塔顶产物,塔釜采用间接蒸汽加热供

热,塔底产物冷却后送入储槽。

浮阀塔

7 / 40

甲醇-水精馏流程图(泡点进

料)

�

化工原理课程设计

第三节 板式精馏塔的工艺计算

3.1 物料衡算

(1)已知条件 已知:进料组成 XF=0.4(质量分率),进料 q=1

由于年处理量 3.5 万吨原料液,且开工率 7200 小时,因此:

D

3.5 10

4

7200

3

10

4861.1

kg

/

h

159.868

K m o l

h

设计要求:XD=0.98(质量分率),Xw=0.01(质量分率)

将物料的质量分率转化为摩尔分率:

x

f

x

D

x

W

0.4 32

0.4

32

0.6

0.98

0.2727

18

0.98 32

32

0.02

0.01

32

0.99

0.9650

18

5.65 10

3

0.01 32

18

(2)进料平均分子量:

M

F

M

D

M

W

g

0.2727 32 18 (1 0.2727)

21.8178 mol

0.9650 32 (1 0.9650) 18 31.5098 mol

5.65 10

32 (1 5.65 10 ) 18 18.0791 mol

g

g

3

3

(3)物料衡算方程

F D W

FX

DX WX

D

F

W

F

0.2727

159.868

W

0.965

F

D

0.00565

W

F

W

574.308

414.44

/

kmol h

kmol h

/

3.2 物系相平衡数据

(1)基本物性数据

8 / 40

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc