转速、电流双闭环直流调速系统

1. 转速、电流双闭环直流调速系统及其静特性

采用 PI 调节的单个转速闭环直流调速系统可以在保证系统稳定的前提下实现转速无

静差。但是,如果对系统的动态性能要求较高,单闭环系统就难以满足需要,这主要是因

为在单闭环系统中不能控制电流和转矩的动态过程。电流截止负反馈环节是专门用来控制

电流的,并不能很理想地控制电流的动态波形。

在起动过程中,始终保持电流(转矩)为允许的最大值,使电力拖动系统以最大的加

速度起动,到达稳态转速时,立即让电流降下来,使转矩马上与负载相平衡,从而转入稳

态运行。

为了实现在允许条件下的最快起动,关键是要获得一段使电流保持为最大值 dmI 的恒

流过程。按照反馈控制规律,采用某个物理量的负反馈就可以保持该量基本不变,那么,

采用电流负反馈应该能够得到近似的恒流过程。应该在起动过程中只有电流负反馈,没有

转速负反馈,达到稳态转速后,又希望只要转速负反馈,不再让电流负反馈发挥作用。

1.1 转速、电流双闭环直流调速系统的组成

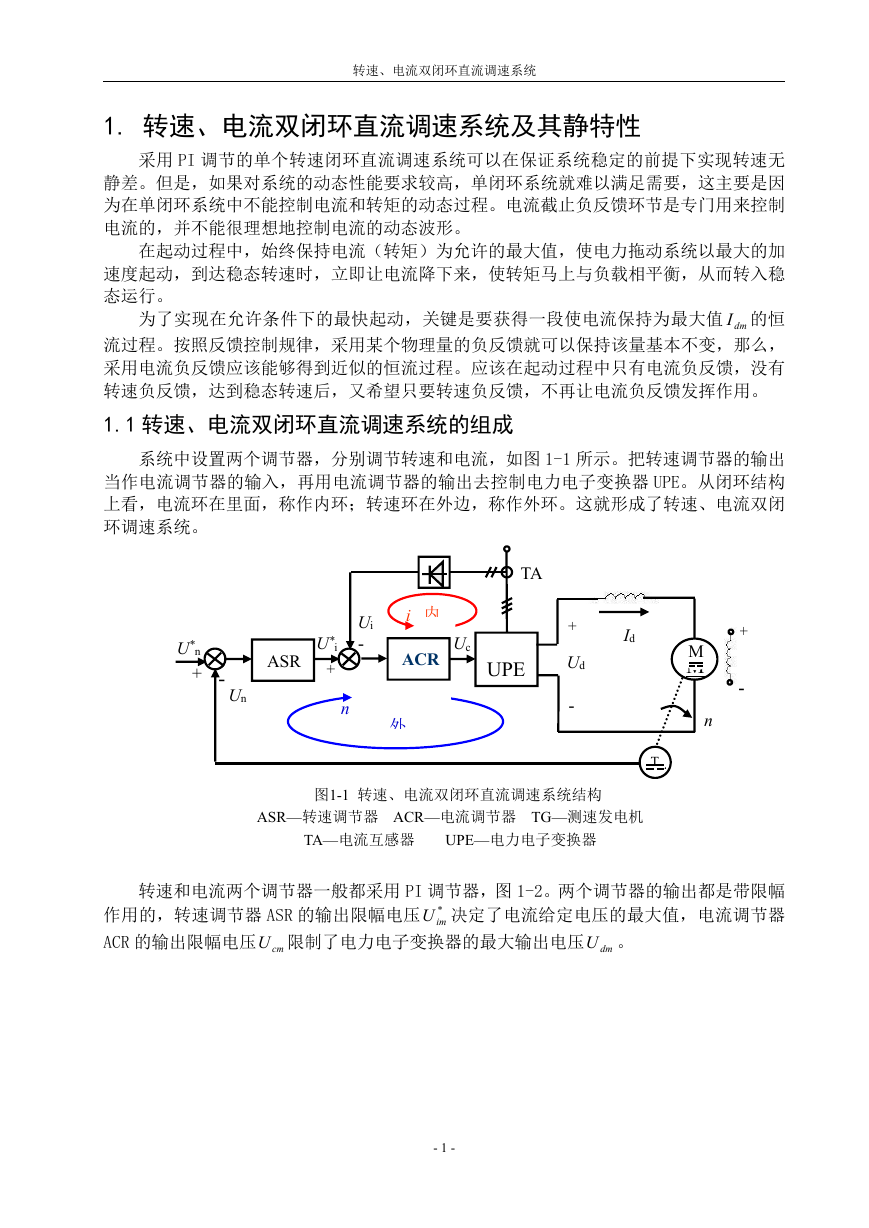

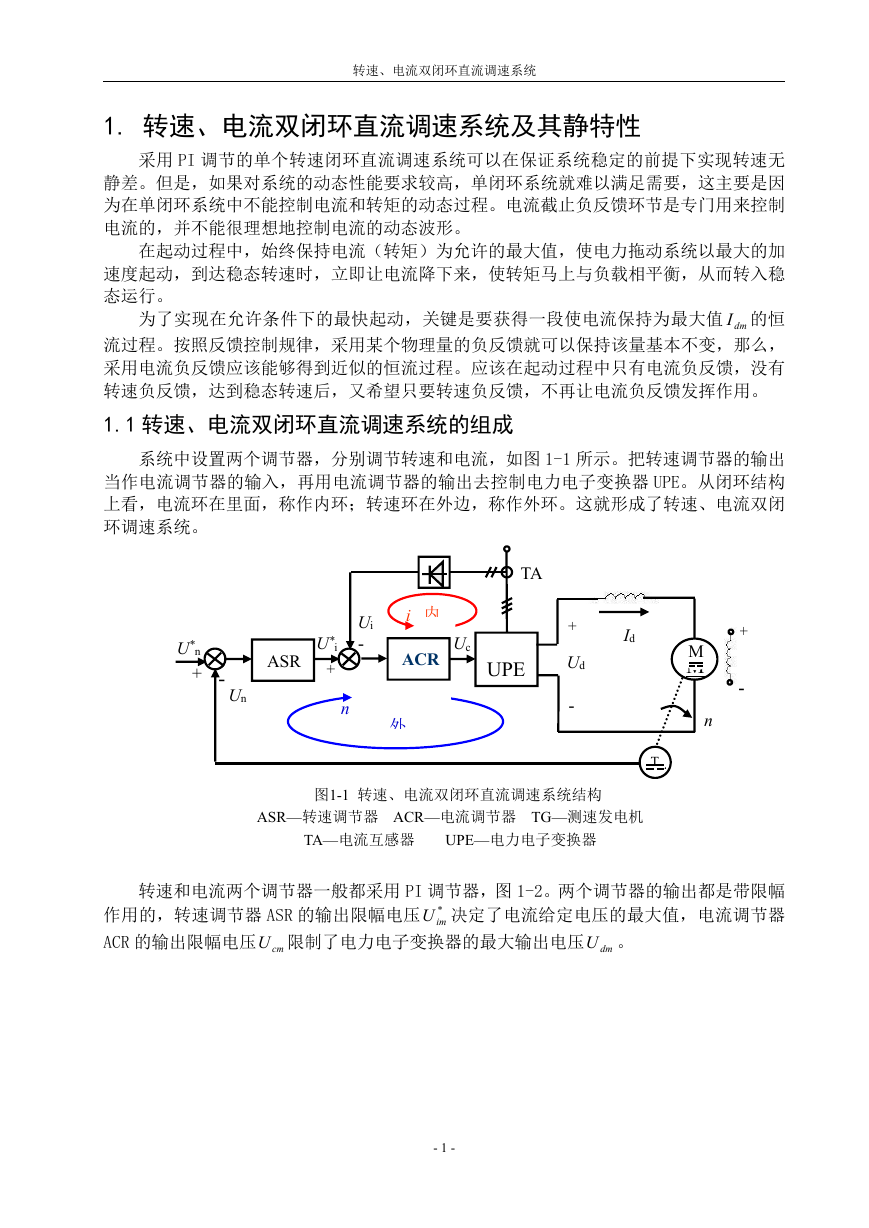

系统中设置两个调节器,分别调节转速和电流,如图 1-1 所示。把转速调节器的输出

当作电流调节器的输入,再用电流调节器的输出去控制电力电子变换器 UPE。从闭环结构

上看,电流环在里面,称作内环;转速环在外边,称作外环。这就形成了转速、电流双闭

环调速系统。

TA

ASR

U*i

+

U*n

+ -

Un

Ui

-

i

内

ACR

Uc

UPE

n

外

Id

+

Ud

-

+

-

M

M

n

TG

T

图1-1 转速、电流双闭环直流调速系统结构

ASR—转速调节器 ACR—电流调节器 TG—测速发电机

TA—电流互感器

UPE—电力电子变换器

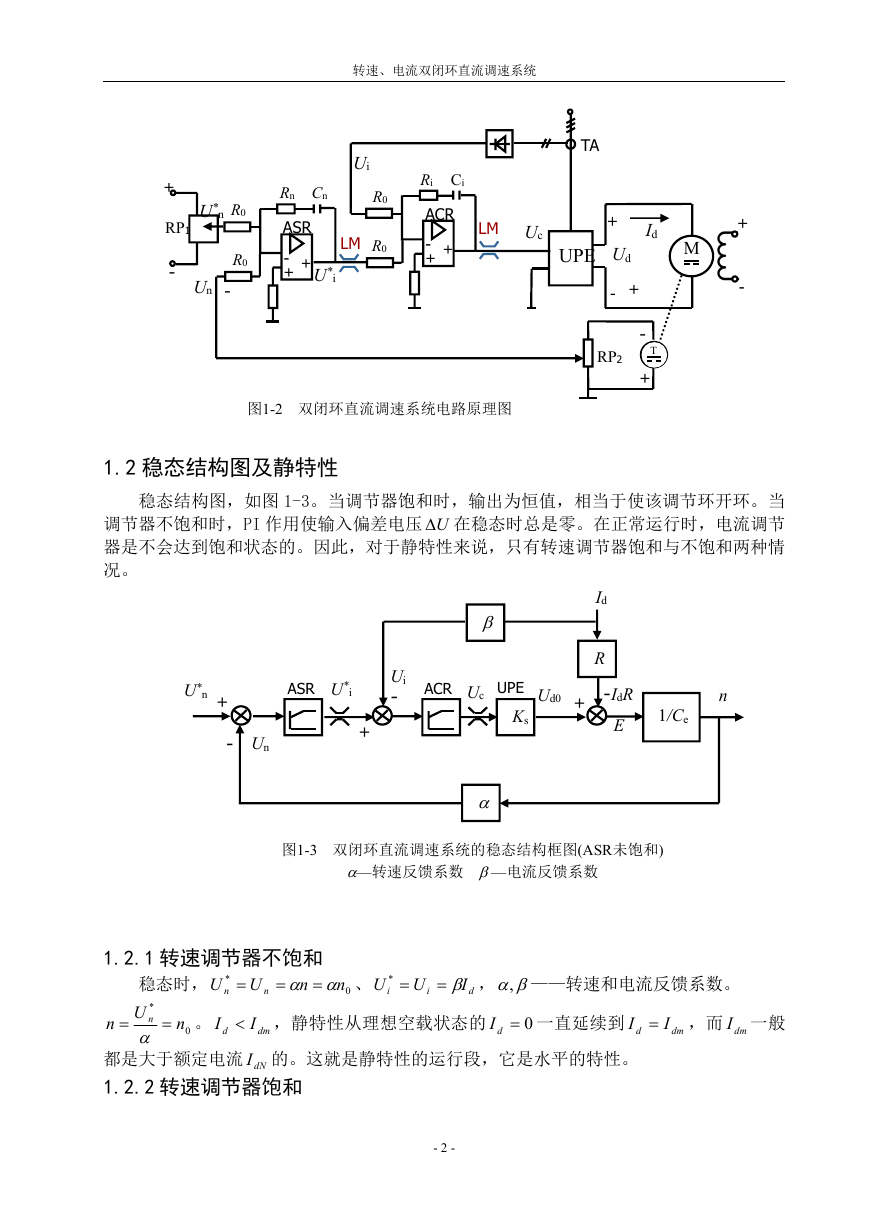

转速和电流两个调节器一般都采用 PI 调节器,图 1-2。两个调节器的输出都是带限幅

imU 决定了电流给定电压的最大值,电流调节器

作用的,转速调节器 ASR 的输出限幅电压 *

ACR 的输出限幅电压 cmU 限制了电力电子变换器的最大输出电压 dmU 。

- 1 -

�

转速、电流双闭环直流调速系统

Ui

R0

LM

R0

Rn Cn

ASR

+ +-

U*i

Ri Ci

ACR

+ +-

+

RP1

-

U*n

R0

R0

Un

-

TA

LM

Uc

UPE

M

M

+

-

Id

+

Ud

- +

RP2

-

T

TG

+

图1-2 双闭环直流调速系统电路原理图

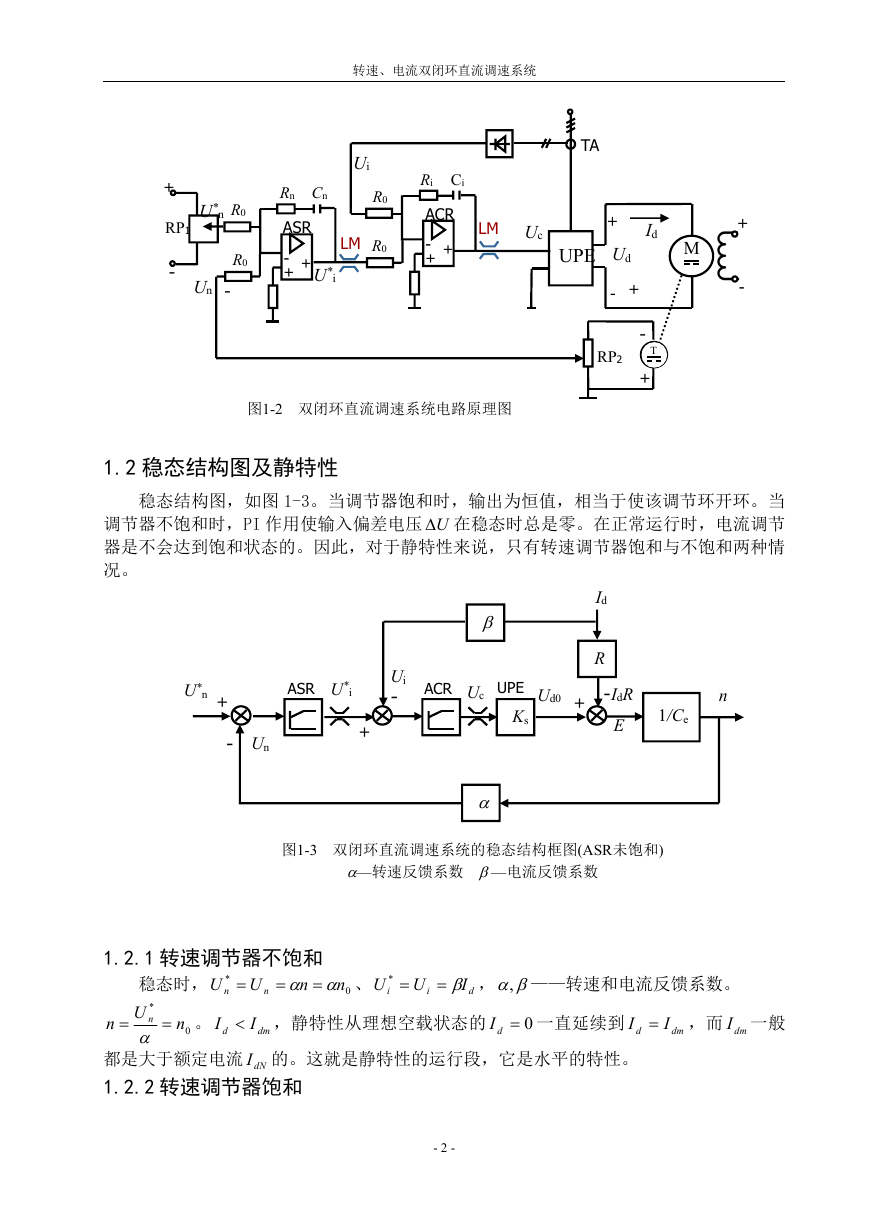

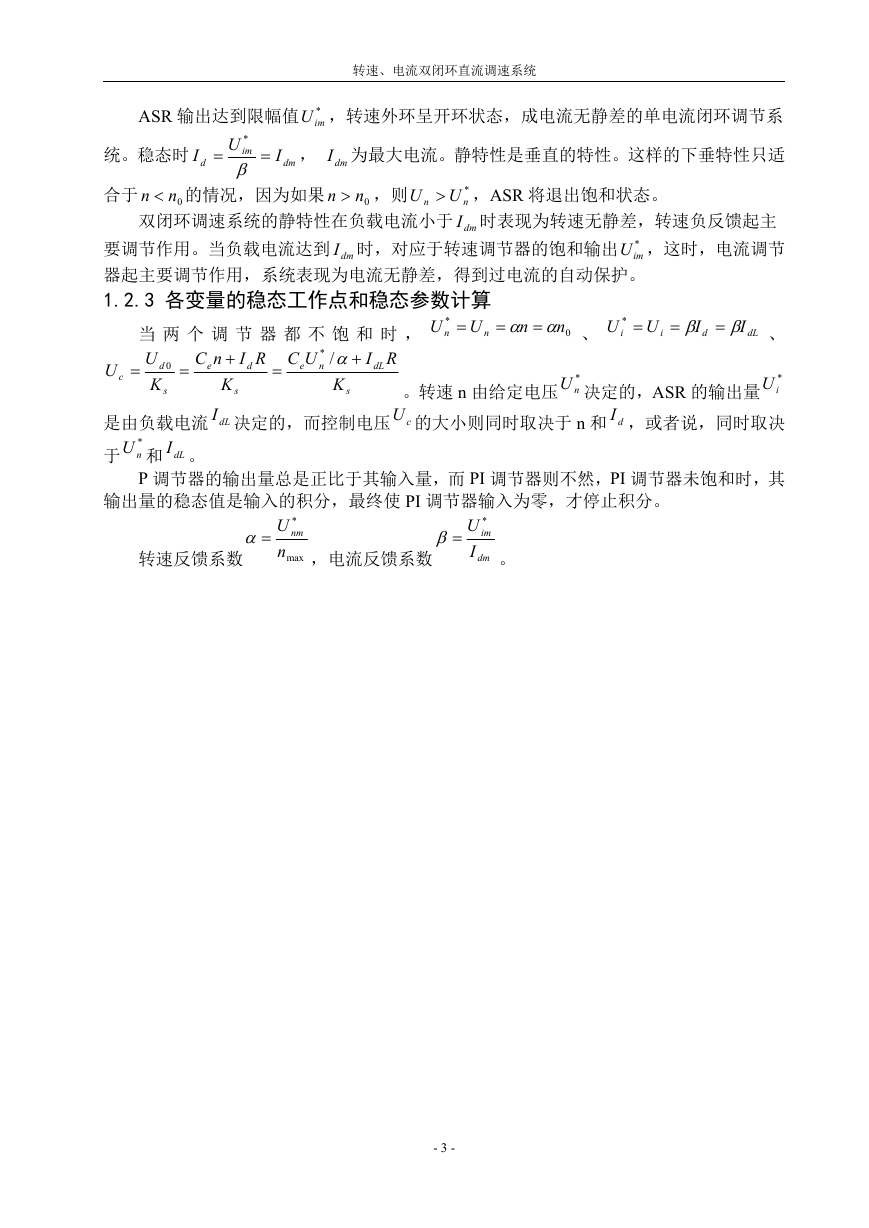

1.2 稳态结构图及静特性

稳态结构图,如图 1-3。当调节器饱和时,输出为恒值,相当于使该调节环开环。当

调节器不饱和时,PI 作用使输入偏差电压 U 在稳态时总是零。在正常运行时,电流调节

器是不会达到饱和状态的。因此,对于静特性来说,只有转速调节器饱和与不饱和两种情

况。

Id

R

U*n

+

ASR

U*i

-

Un

+

Ui

-

ACR

Uc

UPE

Ks

Ud0

+

-IdR

E

n

1/Ce

图1-3 双闭环直流调速系统的稳态结构框图(ASR未饱和)

—转速反馈系数 —电流反馈系数

1.2.1 转速调节器不饱和

稳态时,

U

*

n

n

。

0

U

*

n

U

n

n

n

、

U

*

i

U

i

0

I

d

, , ——转速和电流反馈系数。

I

I ,静特性从理想空载状态的

d

n

I ,而 dmI 一般

d

都是大于额定电流 dNI 的。这就是静特性的运行段,它是水平的特性。

1.2.2 转速调节器饱和

一直延续到

0dI

dm

I

dm

- 2 -

�

转速、电流双闭环直流调速系统

ASR 输出达到限幅值 *

imU ,转速外环呈开环状态,成电流无静差的单电流闭环调节系

统。稳态时

I

d

*

U

im

I

, dmI 为最大电流。静特性是垂直的特性。这样的下垂特性只适

dm

*

n

0n

0n

合于

n 的情况,因为如果

双闭环调速系统的静特性在负载电流小于 dmI 时表现为转速无静差,转速负反馈起主

imU ,这时,电流调节

U ,ASR 将退出饱和状态。

n ,则

n U

要调节作用。当负载电流达到 dmI 时,对应于转速调节器的饱和输出 *

器起主要调节作用,系统表现为电流无静差,得到过电流的自动保护。

1.2.3 各变量的稳态工作点和稳态参数计算

U

n

U

U

U

n

I

I

d

dL

i

、

*

i

*

n

n

0

、

当 两 个 调 节 器 都 不 饱 和 时 ,

U

d

K

/*

n

K

nC

e

K

RI

dL

UC

RI

d

0

e

U

c

s

s

*

iU

是由负载电流 dLI 决定的,而控制电压 cU 的大小则同时取决于 n 和 dI ,或者说,同时取决

于

nU 决定的,ASR 的输出量

。转速 n 由给定电压

nU 和 dLI 。

*

*

s

P 调节器的输出量总是正比于其输入量,而 PI 调节器则不然,PI 调节器未饱和时,其

输出量的稳态值是输入的积分,最终使 PI 调节器输入为零,才停止积分。

转速反馈系数

*

U nm

n

max

,电流反馈系数

U *

im

I

dm

。

- 3 -

�

转速、电流双闭环直流调速系统

2. 双闭环直流调速系统的数学模型和动态性能分析

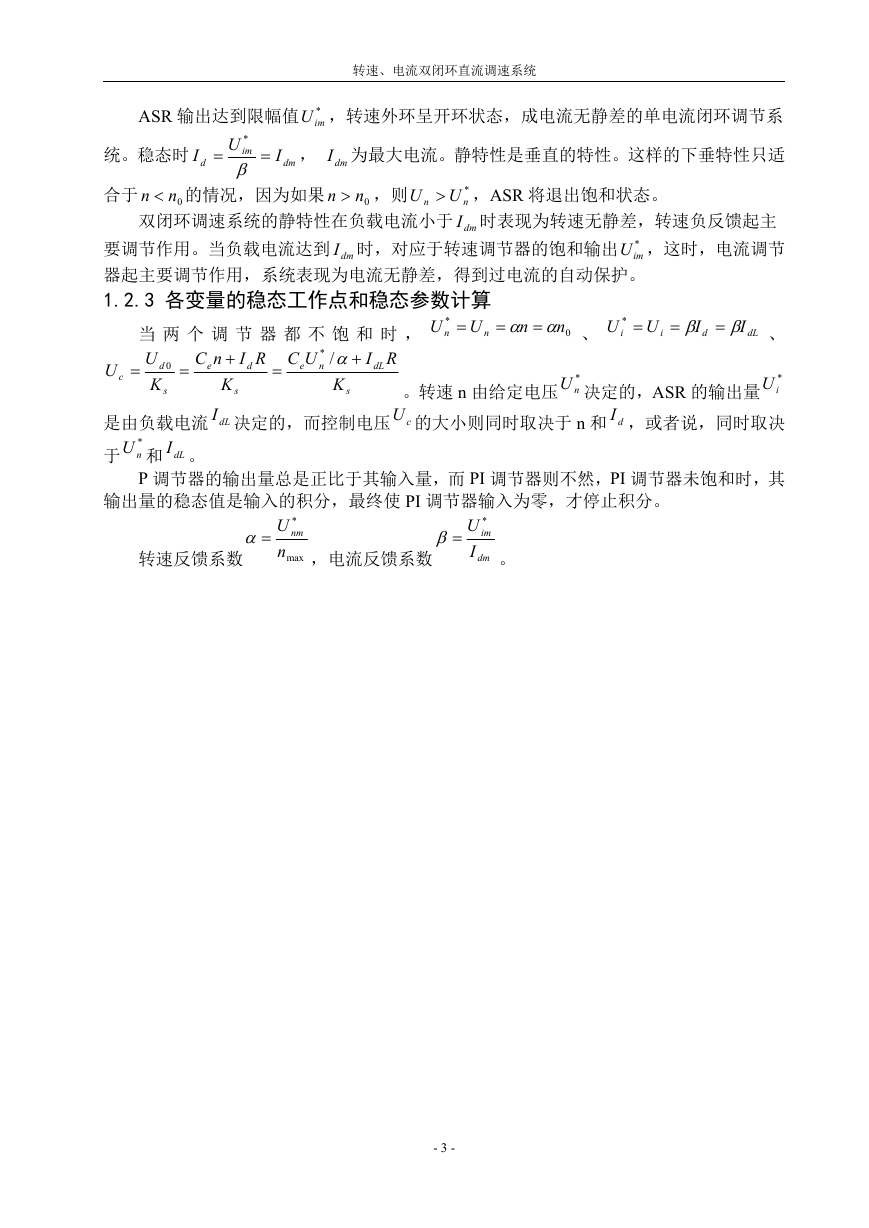

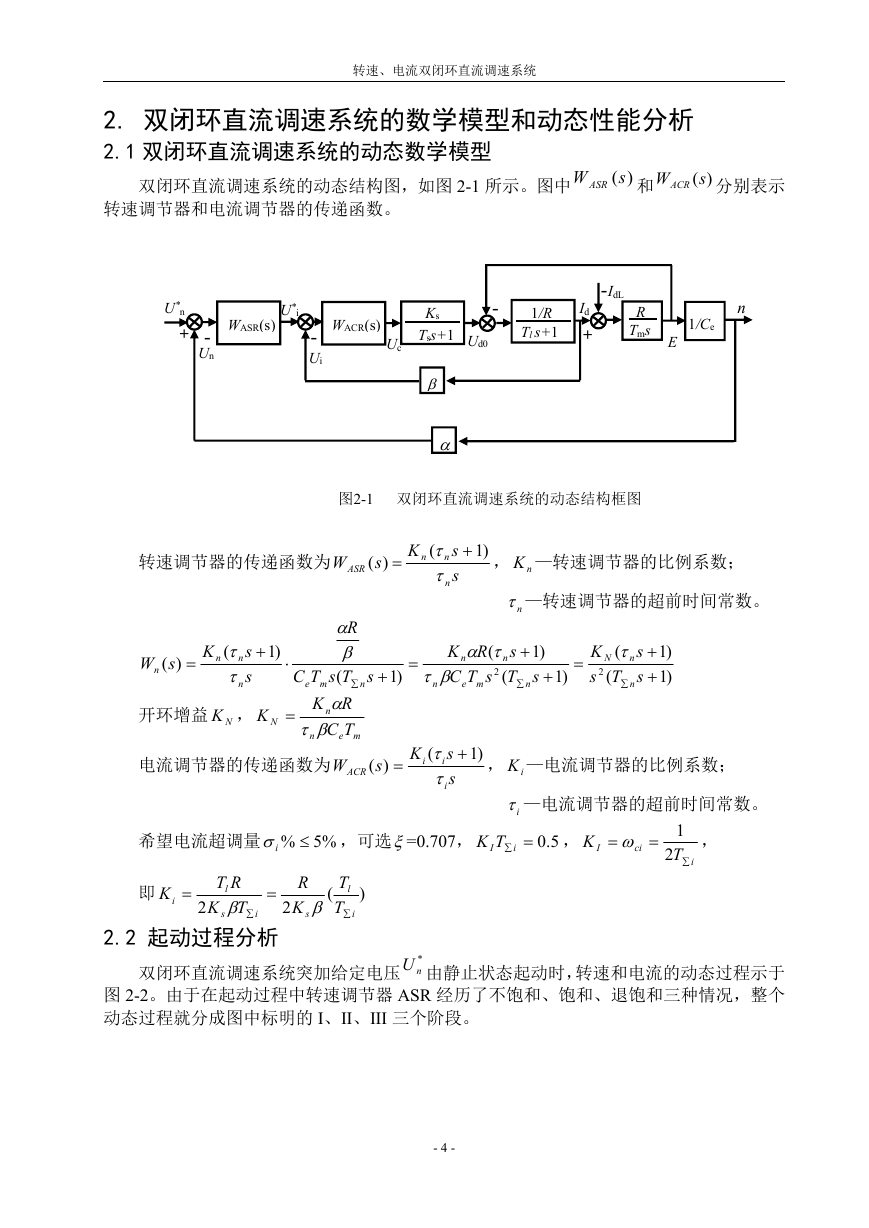

2.1 双闭环直流调速系统的动态数学模型

双闭环直流调速系统的动态结构图,如图 2-1 所示。图中

W ASR 和

)(s

WACR 分别表示

)(s

转速调节器和电流调节器的传递函数。

U*i

WASR(s)

U*n

+

-

Un

WACR(s)

Uc

-

Ui

Ks

Tss+1

-

Ud0

1/R

Tl s+1

Id

+

-IdL

n

R

Tms

1/Ce

E

图2-1 双闭环直流调速系统的动态结构框图

转速调节器的传递函数为

)(

sW

ASR

)1

K

n

(

n

n

s

s

, nK —转速调节器的比例系数;

n —转速调节器的超前时间常数。

)(

sW

n

K

n

(

n

n

s

s

)1

开环增益 NK ,

K

N

sTsTC

n

R

(

me

RK

n

TC

me

W

n

ACR

)1

(

s

)1

RK

n

n

2

(

sTsTC

n

me

n

)1

(

s

K

n

2

sTs

n

N

(

)1

)1

电流调节器的传递函数为

)(

s

)1

K

i

(

s

i

s

i

, iK —电流调节器的比例系数;

希望电流超调量

i

%5%

,可选=0.707,

即

K

i

RT

l

TK

s

i

2

R

K

s

2

(

T

l

T

i

)

2.2 起动过程分析

i —电流调节器的超前时间常数。

5.0 i

ci

,

,

K

I

ITK

1

2

T

i

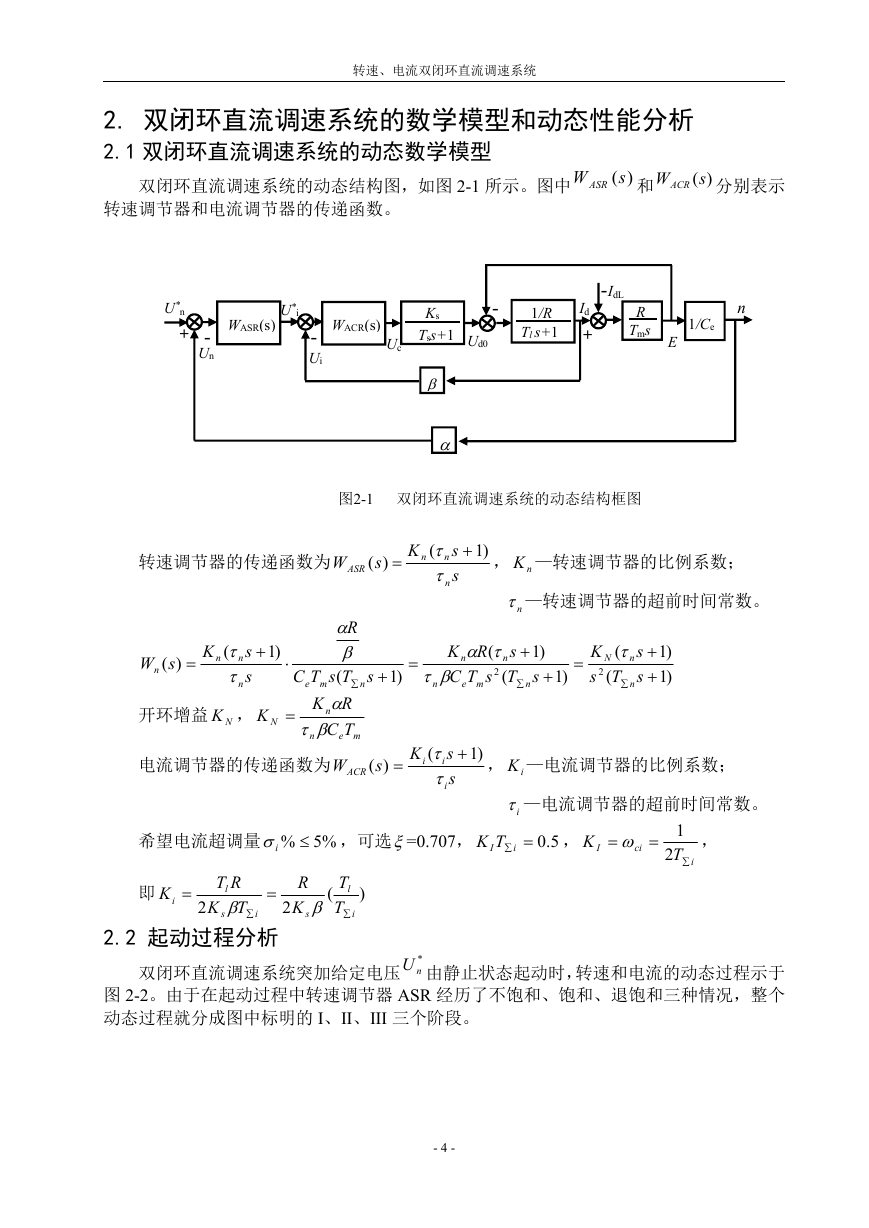

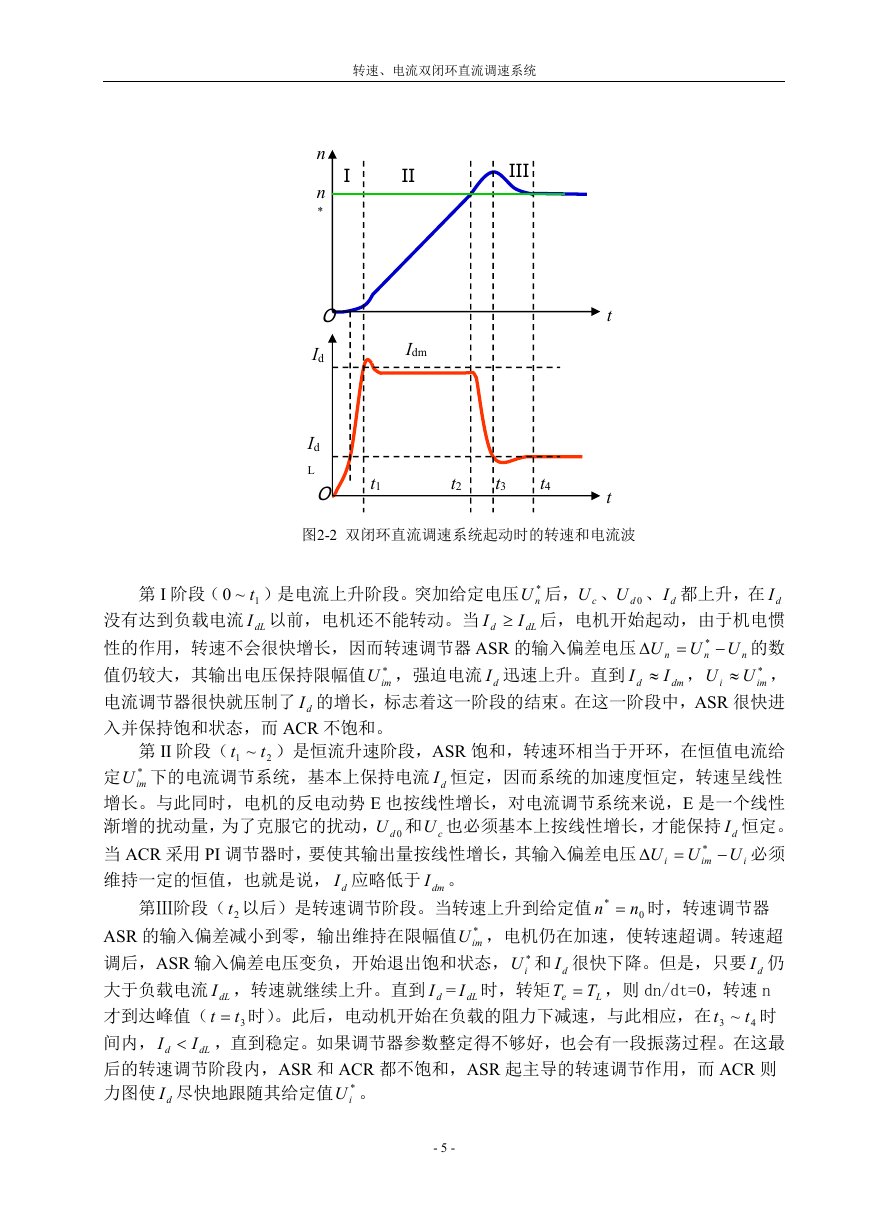

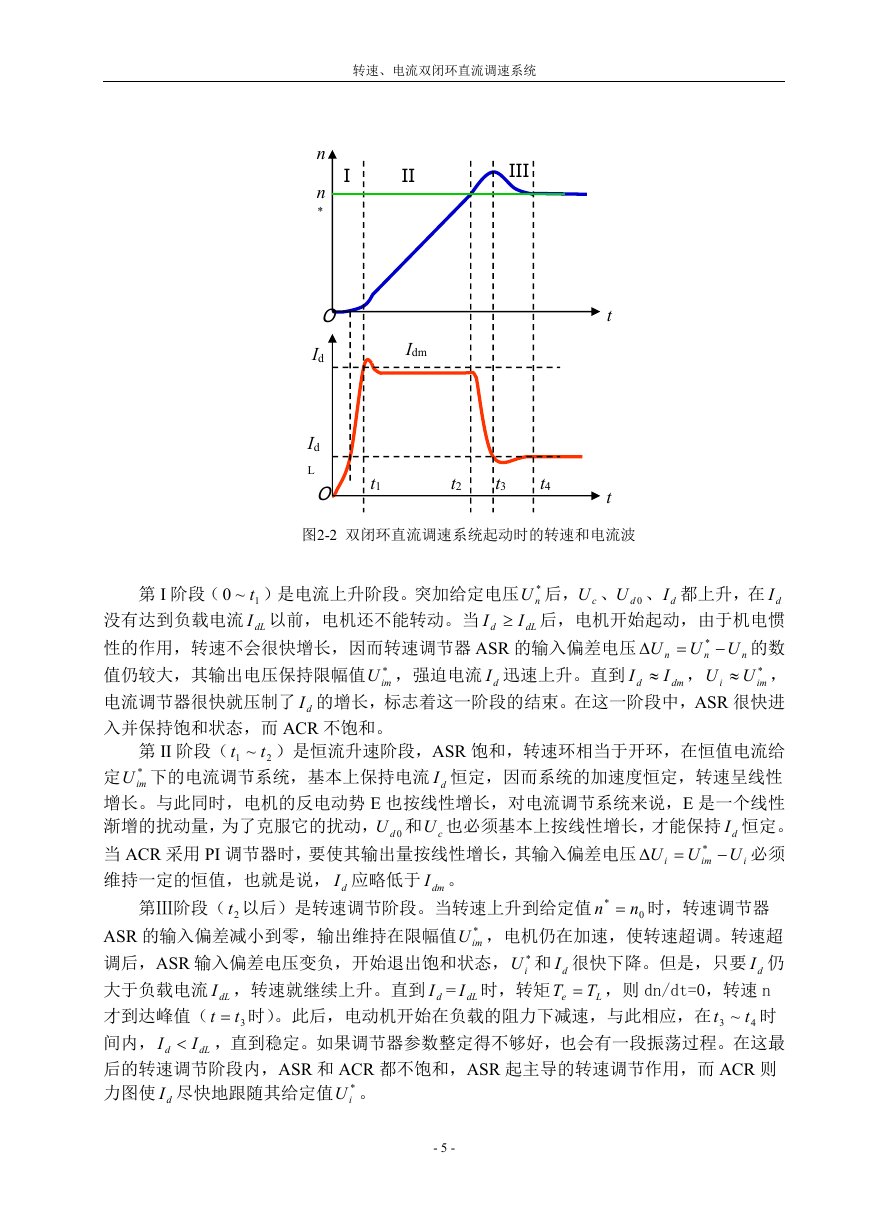

双闭环直流调速系统突加给定电压

nU 由静止状态起动时,转速和电流的动态过程示于

图 2-2。由于在起动过程中转速调节器 ASR 经历了不饱和、饱和、退饱和三种情况,整个

动态过程就分成图中标明的 I、II、III 三个阶段。

*

- 4 -

�

转速、电流双闭环直流调速系统

I

II

III

Idm

t1

t2

t3

t4

t

t

n

n

*

O

Id

Id

L

O

图2-2 双闭环直流调速系统起动时的转速和电流波

形

第 I 阶段( 1~0

t )是电流上升阶段。突加给定电压 *

nU 后, cU 、 0dU 、 dI 都上升,在 dI

I 后,电机开始起动,由于机电惯

I

没有达到负载电流 dLI 以前,电机还不能转动。当

d

*

性的作用,转速不会很快增长,因而转速调节器 ASR 的输入偏差电压

的数

n

值仍较大,其输出电压保持限幅值 *

*

imU ,强迫电流 dI 迅速上升。直到

i UU ,

im

电流调节器很快就压制了 dI 的增长,标志着这一阶段的结束。在这一阶段中,ASR 很快进

入并保持饱和状态,而 ACR 不饱和。

I ,

d

UU

U

n

I

dm

dL

n

2

t

1 ~ t

第 II 阶段(

)是恒流升速阶段,ASR 饱和,转速环相当于开环,在恒值电流给

定 *

imU 下的电流调节系统,基本上保持电流 dI 恒定,因而系统的加速度恒定,转速呈线性

增长。与此同时,电机的反电动势 E 也按线性增长,对电流调节系统来说,E 是一个线性

渐增的扰动量,为了克服它的扰动, 0dU 和 cU 也必须基本上按线性增长,才能保持 dI 恒定。

当 ACR 采用 PI 调节器时,要使其输出量按线性增长,其输入偏差电压

必须

维持一定的恒值,也就是说, dI 应略低于 dmI 。

UU

U

*

im

i

i

第Ⅲ阶段( 2t 以后)是转速调节阶段。当转速上升到给定值

*

n 时,转速调节器

n

0

imU ,电机仍在加速,使转速超调。转速超

iU 和 dI 很快下降。但是,只要 dI 仍

ASR 的输入偏差减小到零,输出维持在限幅值 *

调后,ASR 输入偏差电压变负,开始退出饱和状态, *

大于负载电流 dLI ,转速就继续上升。直到 dI = dLI 时,转矩

T ,则 dn/dt=0,转速 n

e

才到达峰值( 3t

时

间内, dI

dLI ,直到稳定。如果调节器参数整定得不够好,也会有一段振荡过程。在这最

后的转速调节阶段内,ASR 和 ACR 都不饱和,ASR 起主导的转速调节作用,而 ACR 则

力图使 dI 尽快地跟随其给定值 *

t 时)。此后,电动机开始在负载的阻力下减速,与此相应,在

iU 。

3 ~ t

T

t

L

4

- 5 -

�

转速、电流双闭环直流调速系统

双闭环直流调速系统的起动过程有以下三个特点:饱和非线性控制;转速超调;准时

间最优控制。

2.3 动态抗扰性能分析

一般来说,双闭环调速系统具有比较满意的动态性能。对于调速系统,最重要的动态

性能是抗扰性能。主要是抗负载扰动和抗电网电压扰动的性能。

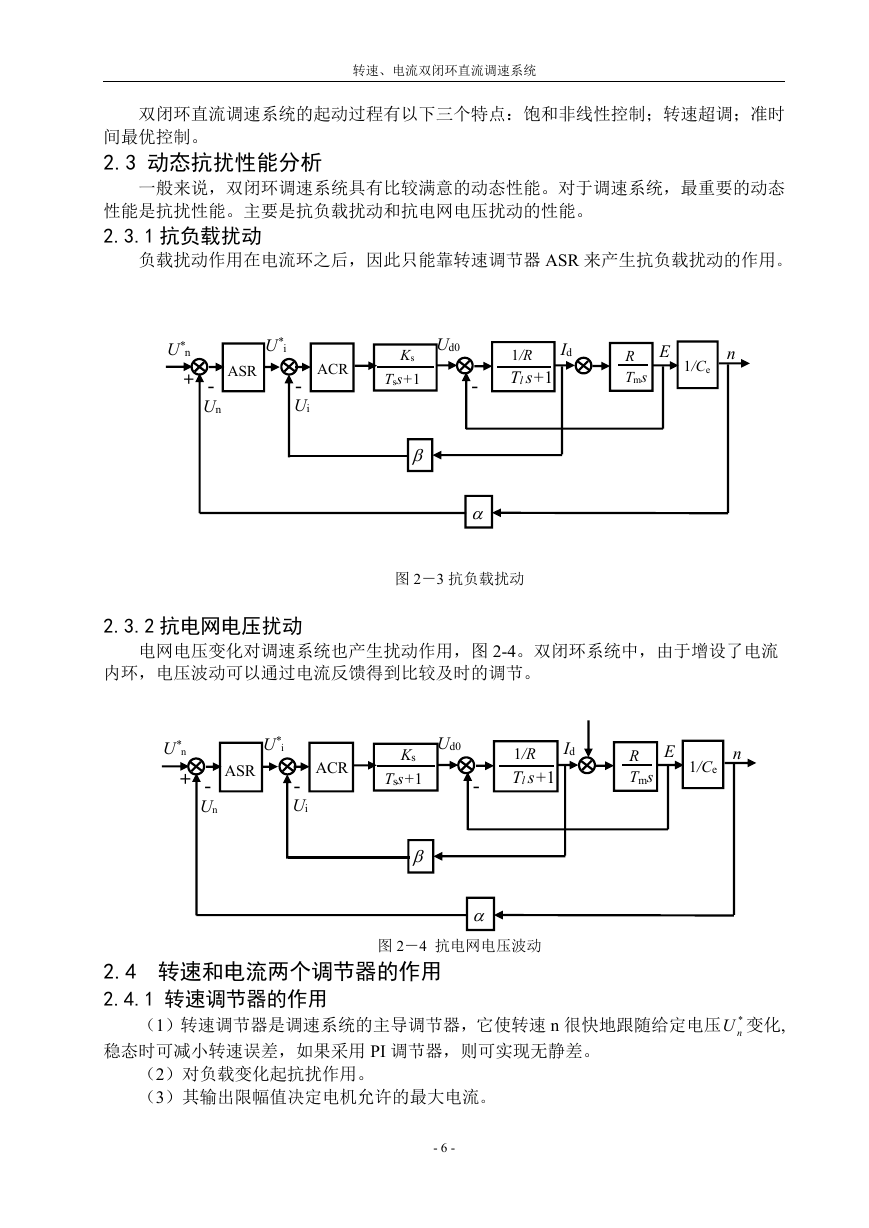

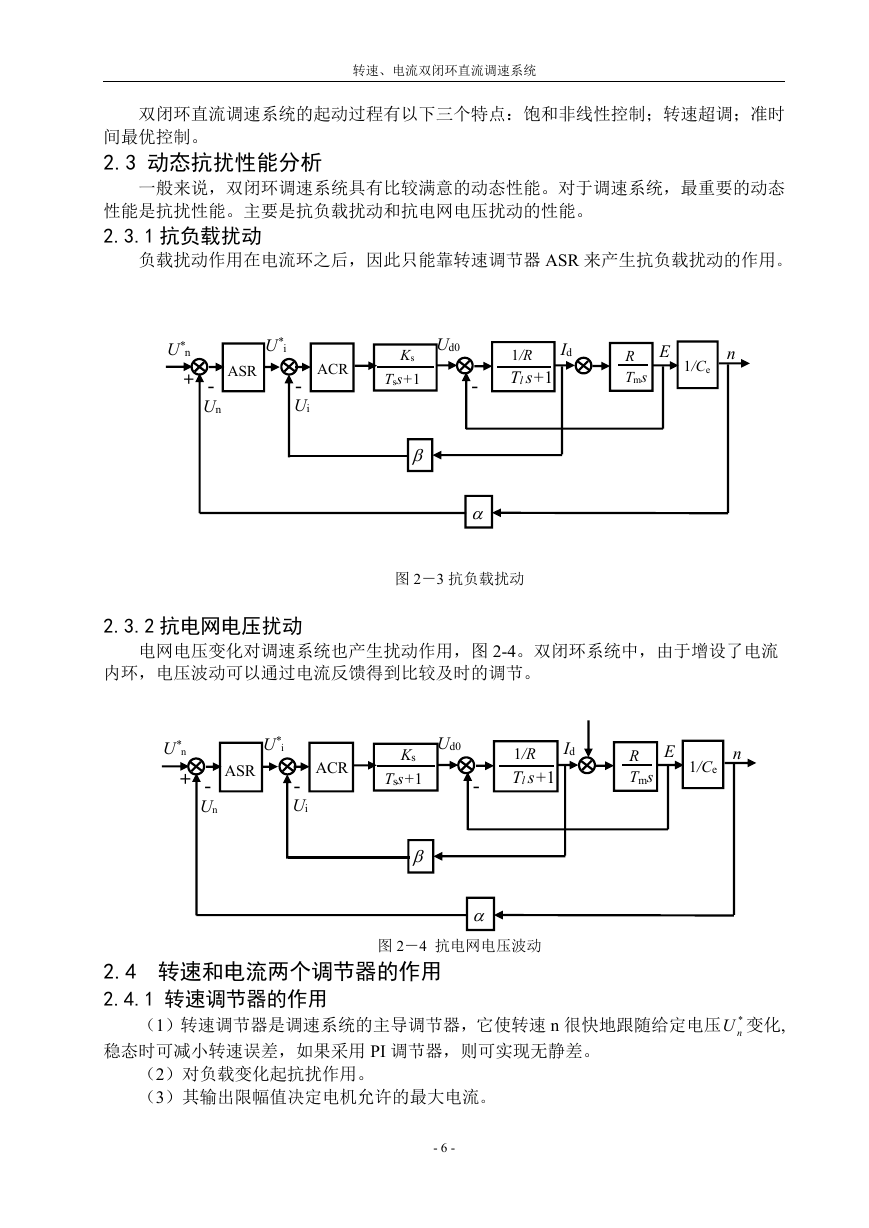

2.3.1 抗负载扰动

负载扰动作用在电流环之后,因此只能靠转速调节器 ASR 来产生抗负载扰动的作用。

Id

1/R

Tl s+1

E

R

Tms

n

1/Ce

U*i

ASR

U*n

+ -

Un

ACR

-

Ui

Ud0

Ks

Tss+1

-

图 2-3 抗负载扰动

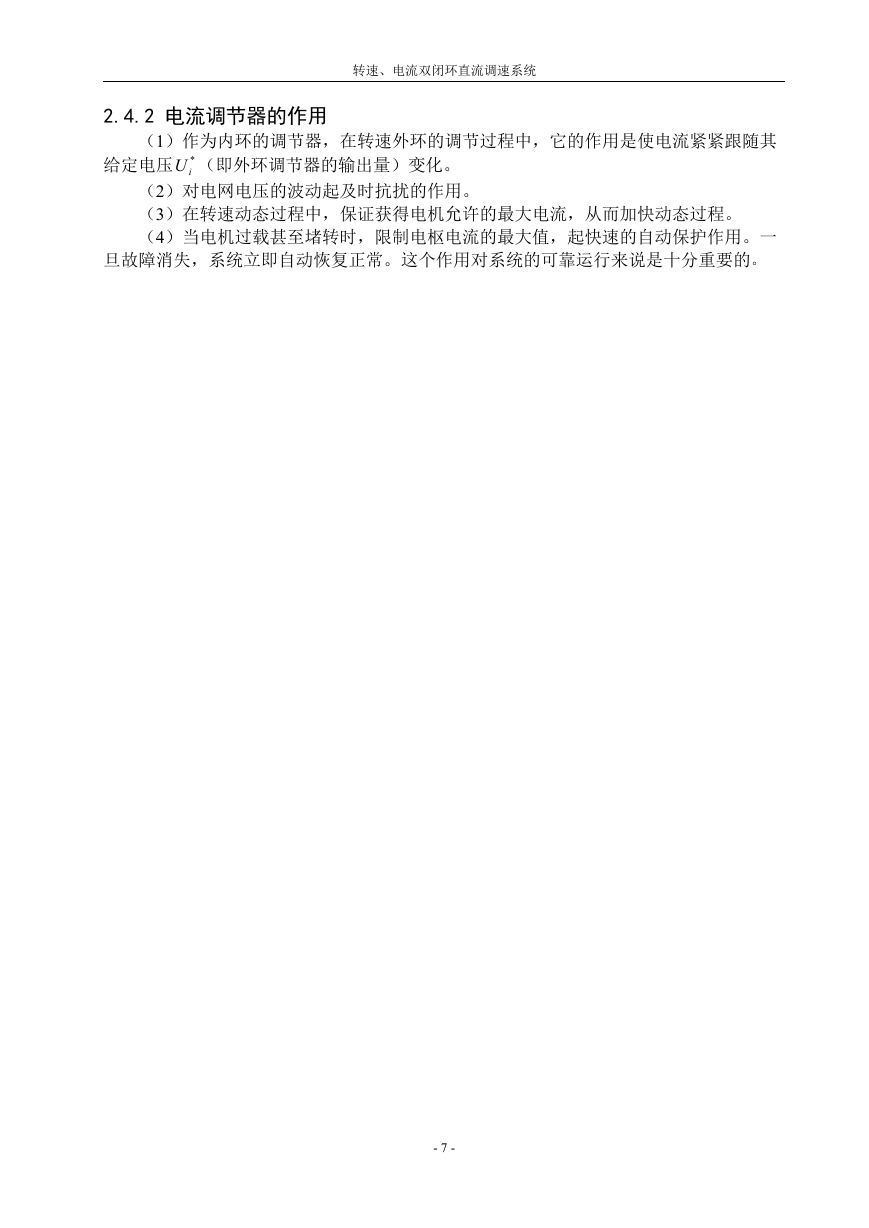

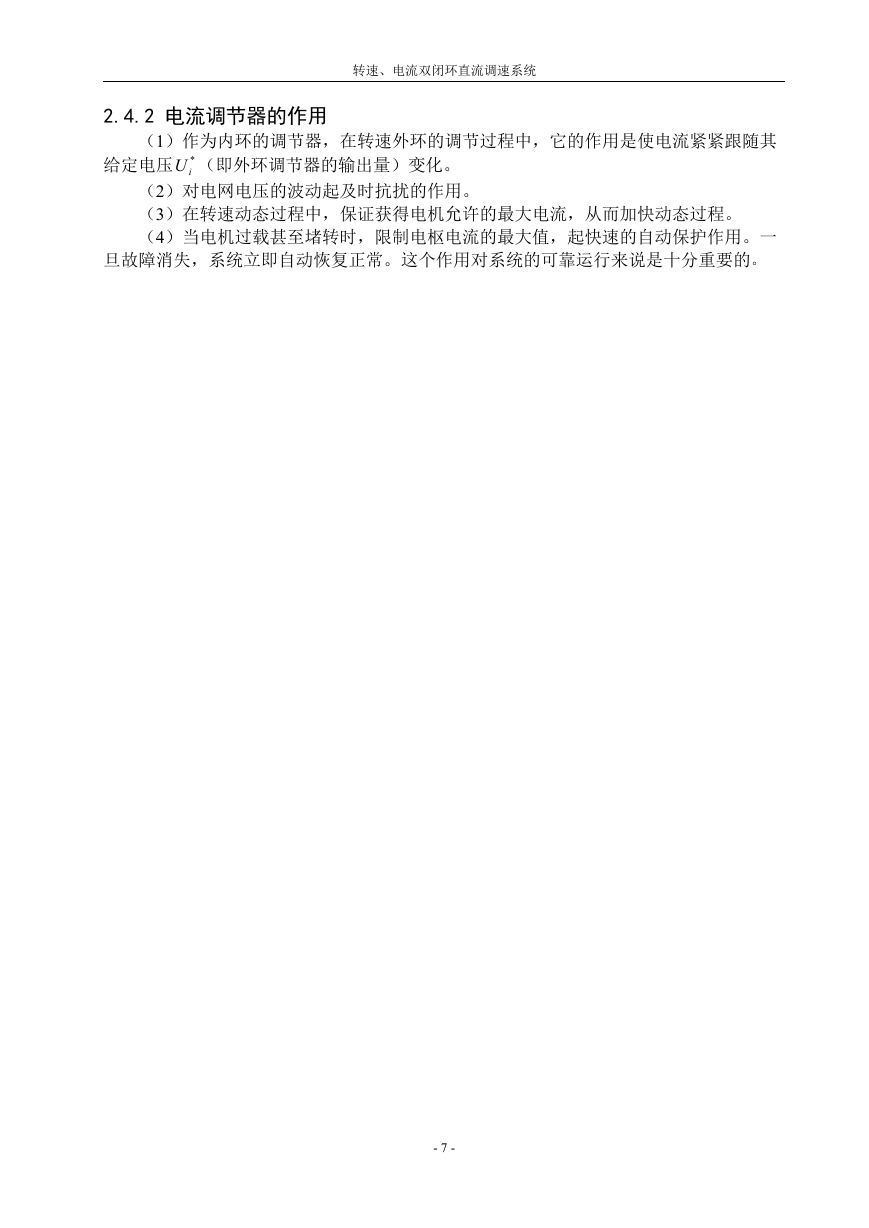

2.3.2 抗电网电压扰动

电网电压变化对调速系统也产生扰动作用,图 2-4。双闭环系统中,由于增设了电流

内环,电压波动可以通过电流反馈得到比较及时的调节。

Id

1/R

Tl s+1

E

R

Tms

n

1/Ce

U*i

ASR

U*n

+ -

Un

ACR

-

Ui

Ud0

Ks

Tss+1

-

2.4 转速和电流两个调节器的作用

2.4.1 转速调节器的作用

图 2-4 抗电网电压波动

(1)转速调节器是调速系统的主导调节器,它使转速 n 很快地跟随给定电压 *

nU 变化,

稳态时可减小转速误差,如果采用 PI 调节器,则可实现无静差。

(2)对负载变化起抗扰作用。

(3)其输出限幅值决定电机允许的最大电流。

- 6 -

�

转速、电流双闭环直流调速系统

2.4.2 电流调节器的作用

(1)作为内环的调节器,在转速外环的调节过程中,它的作用是使电流紧紧跟随其

给定电压 *

iU (即外环调节器的输出量)变化。

(2)对电网电压的波动起及时抗扰的作用。

(3)在转速动态过程中,保证获得电机允许的最大电流,从而加快动态过程。

(4)当电机过载甚至堵转时,限制电枢电流的最大值,起快速的自动保护作用。一

旦故障消失,系统立即自动恢复正常。这个作用对系统的可靠运行来说是十分重要的。

- 7 -

�

转速、电流双闭环直流调速系统

3. 设计结论

自动控制系统的动态性能指标包括对给定输入信号的跟随性能指标和对扰动输入信

号的抗扰性能指标。一般来说,双闭环调速系统具有比较满意的动态性能。对于调速系统,

最重要的动态性能就是抗扰性能,而随动系统的动态指标则以跟随性能为主。

在典型系统中,典型 I 型系统在跟随性能上可以做到超调小,但抗扰性能稍差,而典

型Ⅱ型系统的超调量相对较大,抗扰性能却比较好。

对于经常正、反转的调速系统,例如龙门刨床,可逆轧钢机等,尽量缩短起制动过程

的时间是提高生产效率的重要因素。为此,在最大准许电流和转矩受限制的条件下,应该

充分利用电机的过载能力,最好是在过渡过程中始终保持电流(转矩)为准许最大值,使

电力拖动系统以最大的加速度起动,到稳态转速时,立即让电流降下来,使转矩马上与负

载平衡,从而转入稳态运行。这样的理想起动过程波形是方形波,转速按线性增长。这是

在最大电流(转矩)受限制时调速系统所能获得的最快起动过程。然而在实际上,由于主

电路电感的作用,电流不可能突跳,理想波形只能得到近似的逼近,不可能准确实现。为

了实现在准许的最快起动,关键是要获得一段使电流保持为最大值的恒流过程。按照反馈

控制规律,采用某个物理量的负反馈就可以保持该量基本不变,采用电流负反馈就能够得

到近似的恒流过程。问题是,在起动过程中应只有电流负反馈,没有转速负反馈,达到稳

态转速后,又希望只要转速负反馈,不再让电流负反馈发挥作用。怎样才能做到呢?只用

一个调速器显然是不可能的,所以我们考虑采用转速和电流两个调节器,实现转速和电流

两个负反馈分别起作用。可在系统中设置两个调节器,分别为转速和电流,并把他们两个

串级连接,即分别引入转速负反馈和电流负反馈。

转速和电流两个调节器都是采用的 PI 调节器,两个调节器的输出都是带限幅作用的,

imU 决定了电流给定电压的最大值,电流调节器 ACR 的

转速调节器 ASR 的输出限幅电压

输出限幅电压 cmU 限制了电力电子变换器的最大输出电压 dmU 。两个调节器同时解决了稳、

准、快、抗干扰等各方面相互有矛盾的静、动态性能的要求。

*

本设计在控制系统中就采用了转速、电流双闭环调速系统,提高了静态调速精度,并

获得了较好的动态特性。

- 8 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc