Sichuan Xincheng Biological Co., LTD

第 1 章 老化测试的意义

1.1 老化的定义

严格意义上来讲,老化(Burn in)是指采用高温方法对产品施加环境应力。而环境应力筛

选(ESS:Environment Stress Screen )则不仅包括高温应力,还包括其他很多应力,例如温度

循环、随机振动、恒定高温等。所以,老化是属于环境应力筛选的一种。但现在很多公司已

经把“老化”这个词的意义扩展了,老化就等同环境应力筛选,环境应力筛选俗称为老化。

老化是通过对电子产品施加加速环境应力,如温度应力、电应力、潮热应力、机械应力

等,促使潜在缺陷加速暴露成故障,达到发现和剔除潜在缺陷的目的。老化不能损坏好的部

分或引入新的缺陷,老化应力不能超出设计极限。

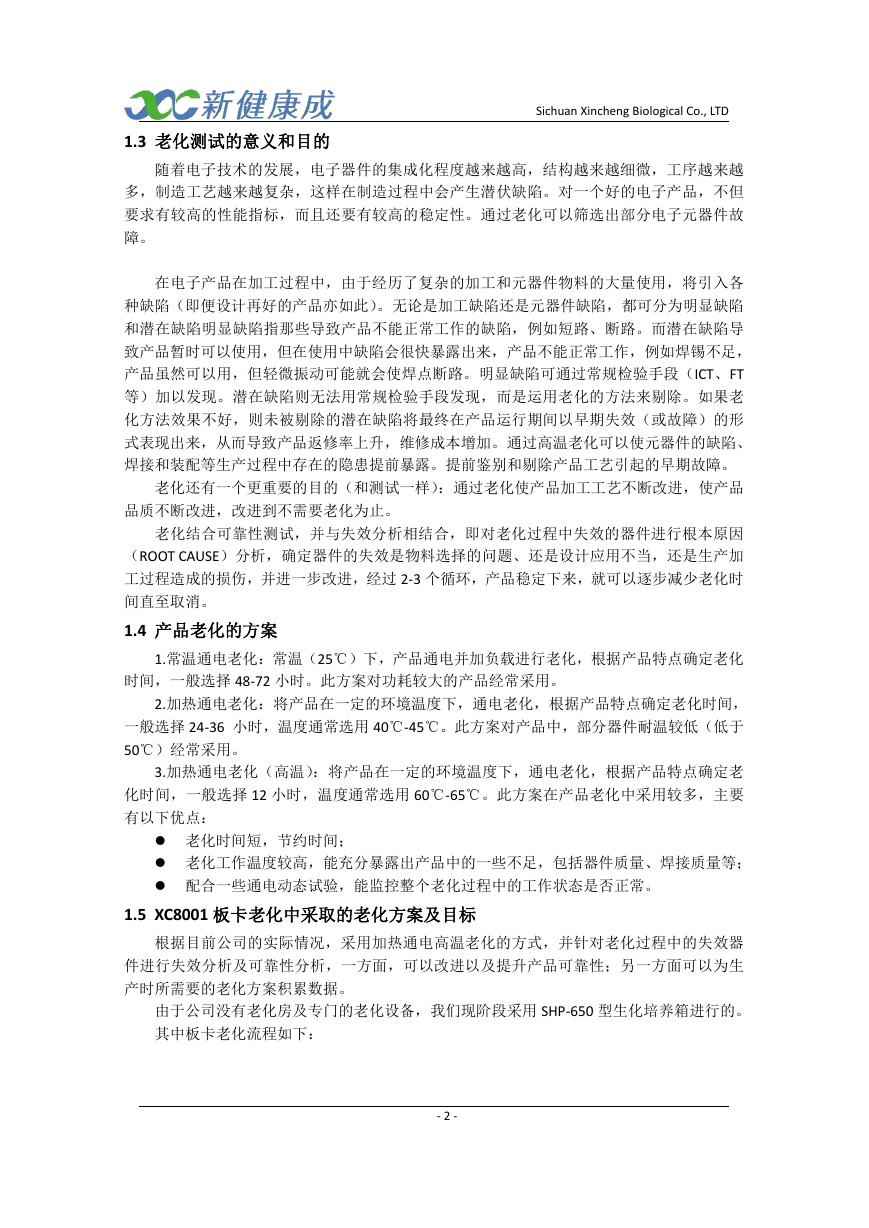

1.2 老化的原理

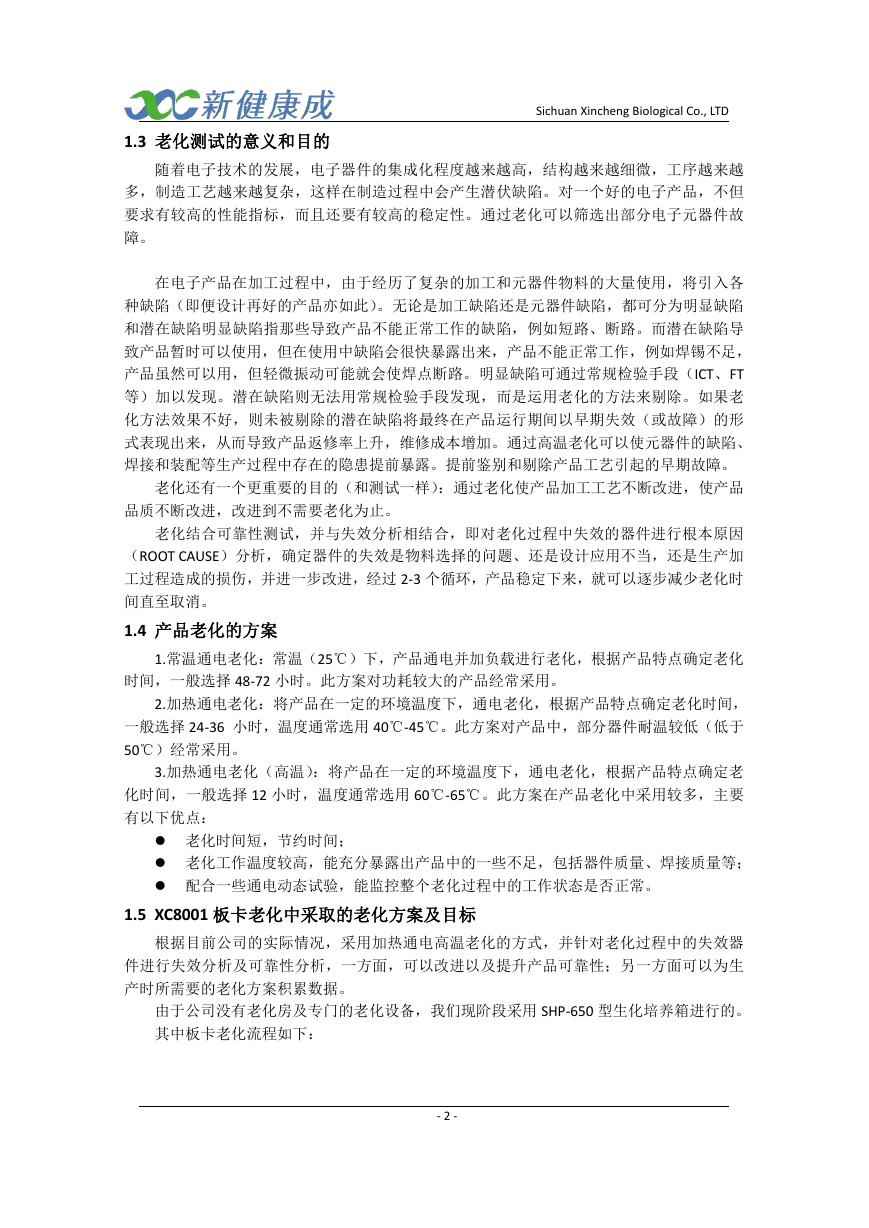

老化的理论基础是电子产品的故障率曲线(简称浴盆曲线)。

早期失效期:元件在开始使用时,它的故障率很高,但随着元件工作时间的增加,故障

率迅速降低。故障率曲线属于递减型,这个阶段产品故障的原因大多由于设计、材料、和制

造、安装过程中的缺陷造成的。为了缩短这一阶段的时间,产品在投入运行之前进行试运行,

以便于及早发现、修正和排除缺陷。

偶然失效期:这一阶段的特点是故障率较低,而且比较稳定,故障率曲线属于恒定型,

这段时间是产品的有效寿命期,人们总希望延长这一时期,即在容许的费用内延长使用寿命。

耗损失效期:这一阶段的故障率随时间的延长而急速增加,故障率曲线属于递增型。到

这一阶段,大部分元件开始失效,说明元件的耗损已经严重,寿命即将终止,若能够在这个

时期到来之前维修设备,替换或维修某些耗损的部件,就能将故障率降下来延长使用寿命,

推迟耗损失效期的到来。

老化是以剔除早期故障为目标,其理想的老化点为图中的 D 点,D 点的选择主要靠经验数

据。图中的 A、B、C 表示老化程度的不同,A 点表示老化不足,老化后仍有较大比率的缺陷流

入市场,而 E 点则是过老化,这样增加了老化成本,缩短了产品使用寿命。

- 1 -

�

Sichuan Xincheng Biological Co., LTD

1.3 老化测试的意义和目的

随着电子技术的发展,电子器件的集成化程度越来越高,结构越来越细微,工序越来越

多,制造工艺越来越复杂,这样在制造过程中会产生潜伏缺陷。对一个好的电子产品,不但

要求有较高的性能指标,而且还要有较高的稳定性。通过老化可以筛选出部分电子元器件故

障。

在电子产品在加工过程中,由于经历了复杂的加工和元器件物料的大量使用,将引入各

种缺陷(即便设计再好的产品亦如此)。无论是加工缺陷还是元器件缺陷,都可分为明显缺陷

和潜在缺陷明显缺陷指那些导致产品不能正常工作的缺陷,例如短路、断路。而潜在缺陷导

致产品暂时可以使用,但在使用中缺陷会很快暴露出来,产品不能正常工作,例如焊锡不足,

产品虽然可以用,但轻微振动可能就会使焊点断路。明显缺陷可通过常规检验手段(ICT、FT

等)加以发现。潜在缺陷则无法用常规检验手段发现,而是运用老化的方法来剔除。如果老

化方法效果不好,则未被剔除的潜在缺陷将最终在产品运行期间以早期失效(或故障)的形

式表现出来,从而导致产品返修率上升,维修成本增加。通过高温老化可以使元器件的缺陷、

焊接和装配等生产过程中存在的隐患提前暴露。提前鉴别和剔除产品工艺引起的早期故障。

老化还有一个更重要的目的(和测试一样):通过老化使产品加工工艺不断改进,使产品

品质不断改进,改进到不需要老化为止。

老化结合可靠性测试,并与失效分析相结合,即对老化过程中失效的器件进行根本原因

(ROOT CAUSE)分析,确定器件的失效是物料选择的问题、还是设计应用不当,还是生产加

工过程造成的损伤,并进一步改进,经过 2-3 个循环,产品稳定下来,就可以逐步减少老化时

间直至取消。

1.4 产品老化的方案

1.常温通电老化:常温(25℃)下,产品通电并加负载进行老化,根据产品特点确定老化

时间,一般选择 48-72 小时。此方案对功耗较大的产品经常采用。

2.加热通电老化:将产品在一定的环境温度下,通电老化,根据产品特点确定老化时间,

一般选择 24-36 小时,温度通常选用 40℃-45℃。此方案对产品中,部分器件耐温较低(低于

50℃)经常采用。

3.加热通电老化(高温):将产品在一定的环境温度下,通电老化,根据产品特点确定老

化时间,一般选择 12 小时,温度通常选用 60℃-65℃。此方案在产品老化中采用较多,主要

有以下优点:

老化时间短,节约时间;

老化工作温度较高,能充分暴露出产品中的一些不足,包括器件质量、焊接质量等;

配合一些通电动态试验,能监控整个老化过程中的工作状态是否正常。

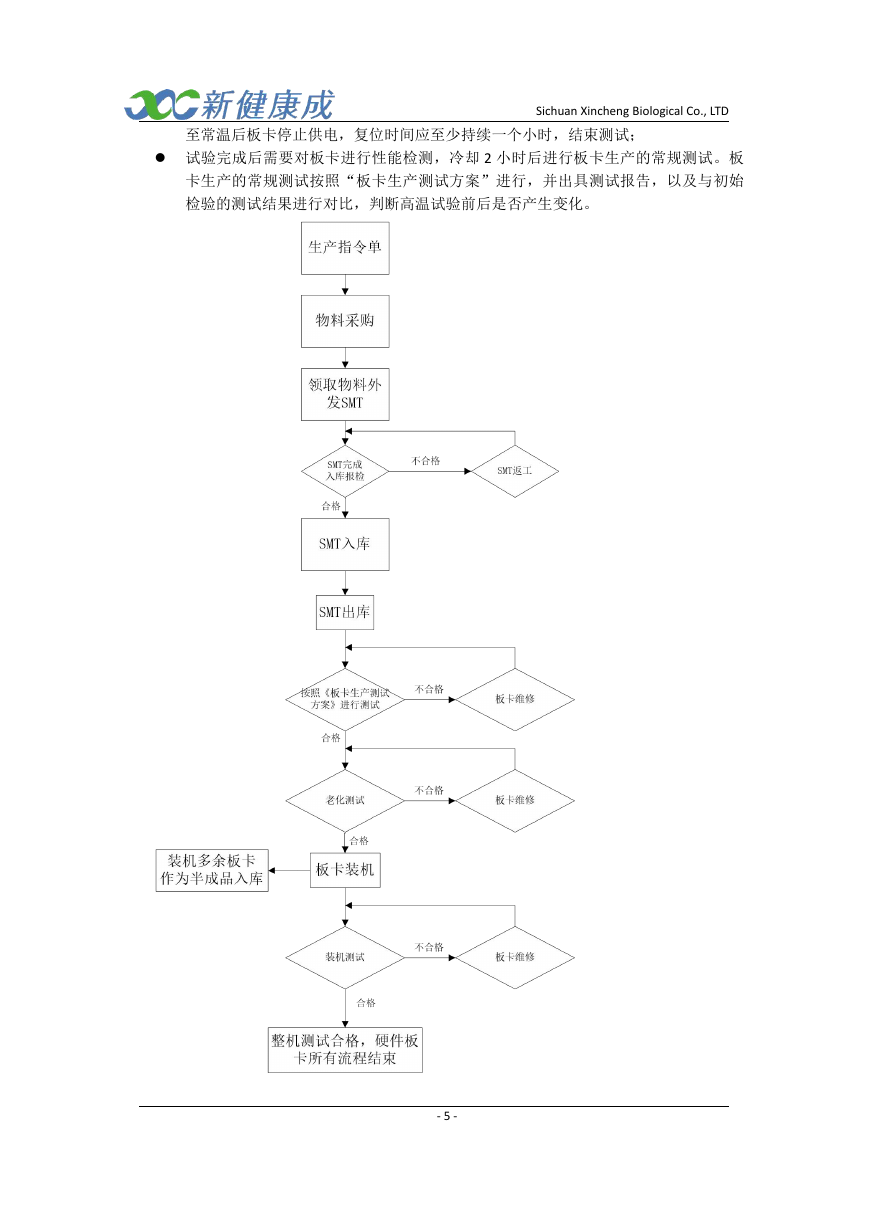

1.5 XC8001 板卡老化中采取的老化方案及目标

根据目前公司的实际情况,采用加热通电高温老化的方式,并针对老化过程中的失效器

件进行失效分析及可靠性分析,一方面,可以改进以及提升产品可靠性;另一方面可以为生

产时所需要的老化方案积累数据。

由于公司没有老化房及专门的老化设备,我们现阶段采用 SHP-650 型生化培养箱进行的。

其中板卡老化流程如下:

- 2 -

�

第 2 章 试验条件及实验方式

Sichuan Xincheng Biological Co., LTD

2.1 试验箱条件

硬件板卡的高温试验是为了验证板卡在高温情况下其使用、运输及贮存能力。所以在实

际测试的过程中需要模拟高温条件进行试验。必须要满足外部温度环境可调的要求。本试验

方案使用温度试验箱进行温度调节。对试验箱需有如下要求:

需要明确定试验箱温度测量范围,温度波动度,空间温度差等主要指标;

与试验样品的尺寸和数量相比,试验箱应该足够大,试验样品能够完全纳入试验箱

的工作空间;

2.2 老化等级

XC8001 区自动生化分析仪使用的环境为实验室环境要求温度为:15-40℃。结合 GB/T

2424.2-2008 中的严酷等级要求,试验温度采用 50℃。

GB/T 2424.2-2008 提供了如下所示的时间严酷等级标准:

2h;

16h;

72h;

96h;

168h;

240h;

336h;

1000h;

若试验的时间过短,试验效果会打折扣。若试验的时间过长,则会消耗更多的人力成本

和时间成本。基于目前试验效果和试验成本的考虑,测试时间选择 72 小时。

2.3 板卡试验方式

XC8001 生化分析仪板卡较多,需要进行高温试验的板卡如下:

主控板;

控制驱动板;

清洗温控板;

试剂制冷板;

反应盘温度采集板;

清洗水温度采集板;

前放板;

AD 采集板;

压力检测板;

堵针检测板;

液面检测板;

板卡类型复杂,包括数字板卡、模拟板卡、功率板卡。其中数字板卡及模拟板卡在高温

试验中只需要上电运行即可取得所需要的试验效果。而功率板卡在上电运行空载的情况下,

试验效果会有部分折扣,功率板卡在上电运行带载的情况下,试验难度以及所消耗成本会极

大。综合考虑试验效果、试验成本以及板卡总体试验情况(数字板卡和模拟板卡上电运行既

可达到实验效果)功率板卡同样采用上电运行空载进行测试。即所有板卡进行高温试验时只

- 3 -

�

Sichuan Xincheng Biological Co., LTD

需要通电运行即可。

补充说明:功率板卡中的数字部分在高温试验中只需要上电即可达到测试效果,而功率

部分仅仅上电不带负载试验效果会有折扣,在高温试验中选择上电不带负载可以对数字部分

进行充分的验证,而功率部分电路的验证则稍显不充分。鉴于可靠性的组件试验中,会配合

组件测试对功率进行验证。即在组件的可靠性试验中,对高温试验部分的功率板卡进行了互

补性试验,基于上述原因,在高温试验中对功率板卡同样采取了上电不带负载的实验方式。

2.4 试验条件

综合 2.1、2.2、2.3 所述,高温试验的执行标准为:

试验温度:+50℃;

试验时间:48 小时;

板卡试验方式:产品带电空载运行。

第 3 章 试验方案

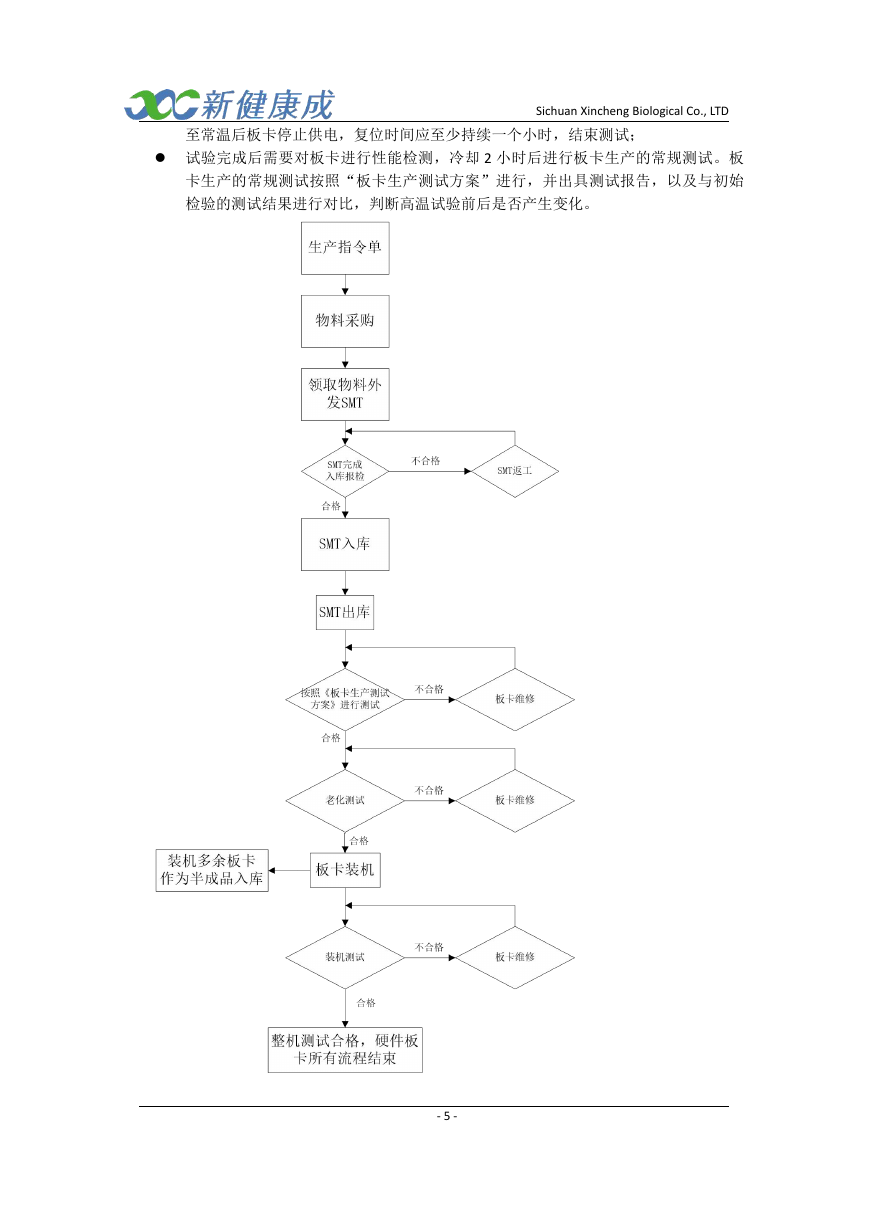

3.1 初始检验

初始检验分为两部分:板卡生产的常规测试以及板卡的上机测试。所有进行板卡高温试

验的板卡均需要通过以上两种测试方可开始高温试验。

3.1.1 初始检验的必要性:

初始检验的目的是为保证进行高温测试的产品本身是合格的,不会因为存在不合格产品

而影响高温试验的结果。而板卡生产的常规测试,主要是对产品的基本功能进行了验证。提

供了板卡上机生产的效率和合格率。板卡的上机测试则模拟了产品出厂前进行的相关测试。

通过以上两种测试,可以保证进行高温试验的板卡与 XC8001 全自动生化分析仪出厂时板卡的

状态是一致的。

3.1.2 初始检验的板卡生产常规测试

高温试验所使用板卡需要按照实际生产流程进行,所有板卡均需要具有板卡序列号。板

卡序列号需要唯一,板卡序列号共包括三个部分,板卡物料编码、板卡生产批次号、板卡序

号。详见:

板卡生产的常规测试按照“板卡生产测试方案”进行初始测试,并出具测试报告,保证

所有板卡整个测试过程具有可追溯性。

3.2 老化测试方案

板卡烧入测试程序,并搭建好测试平台。(为了保障所得试验数据具有统计学意义,

需个准备 10 套板卡进行测试);

将板卡放入高温试验箱,上电开始运行,记录放入时间;

关闭试验箱并开始升温,设定目标温度,记录开始升温时间以及温度达到目标温度

时间;

目标温度达到后开始进行试验,试验持续时间为 72 小时,白天工作时间需要两小时

检查一次并记录温度及板卡运行状态;夜间运行时实验室应有人值班,并 4 小时检

查一次并记录温度及板卡运行状态。若果出现异常应及时评估异常是否会引发安全

事故,不会引发安全事故则继续进行试验并记录异常现象,若有可能引发安全事故

则应立即终止试验并排查原因;

试验持续时间满足 72 小时后,试验箱开始复温,复温方式采取自然冷却方式,复温

- 4 -

�

至常温后板卡停止供电,复位时间应至少持续一个小时,结束测试;

试验完成后需要对板卡进行性能检测,冷却 2 小时后进行板卡生产的常规测试。板

卡生产的常规测试按照“板卡生产测试方案”进行,并出具测试报告,以及与初始

检验的测试结果进行对比,判断高温试验前后是否产生变化。

Sichuan Xincheng Biological Co., LTD

- 5 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc