煤炭技术CoalTechnologyVol.38No.01Jan.2019第38卷第01期2019年01月0引言矿井提升系统承担着煤炭资源、人员及各种设备的运送任务,是煤炭生产过程中的重要组成系统之一,其功能是通过钢丝绳做轴向往返运动来实现的。因为运行过程中较大负载的存在,会加剧钢丝绳振荡的发生。尤其是钢丝绳的横摆,若振动幅度过大会发生跳绳、剽绳等现象。此时轻则导致提升系统故障,重则发生严重事故。近年来,矿井提升系统的生产事故和设备故障时有发生,因此,开展对多绳摩擦式提升系统钢丝悬绳运行状态的监测研究具有很大的意义。目前,国内外大部分采用安装加速度传感器的方式监测钢丝绳的横向振动,存在矿井工作人员无法直观监测等问题。因此,针对上述现象本文提出利用机器视觉技术对提升系统钢丝绳横向振动进行监测的研究,出现危险情况时进行实时预警,从而保证矿井提升系统的有效工作。利用非接触监测的方式克服了钢丝绳高速运行且自带扭转时不易安装传感器监测等问题。本监测技术设备安装方便、操作简单、费用较低。1视觉监测系统的硬件设计采用机器视觉的基本检测原理就是用摄像机来代替人的肉眼,用工控机来代替人脑对客观世界物体进行感知与理解,以完成对矿井提升系统钢丝绳横向振动的监测。本文所设计的机器视觉监测系统主要由图像采集模块、图像传输模块、图像处理模块、监测预警模块、通信模块等组成。1.1系统结构构成监测技术硬件主要由工业摄像头、图像采集模块、数据传输模块以及工控机四大部分构成。整个系统成像是在提升系统绞车房内进行,钢丝绳由摩擦轮控制运行,调节摄像机镜头焦距,选择大小合适的视野范围,通过工业摄像机拍摄将钢丝绳样本转化为模拟视频信号,输入到图像采集模块,将模拟图像信号转为数字信号,存储在采集模块上的存储器中,再经过数据传输模块将图像数据发送到工控机,即可得到连续完整的钢丝绳运行视频流。经基于机器视觉的提升系统钢丝绳横向振动监测研究*郭宁1,2,赵晓莉1,2,寇子明1,2(1.太原理工大学机械工程学院,太原030024;2.矿山流体控制国家地方联合工程实验室,太原030024)摘要:针对目前对矿井提升系统钢丝绳横摆监测方法少、监测效率低的现状,设计了基于图像处理的对提升系统钢丝绳横摆监测的一种快速高效监测技术。用工业摄像机对运行中提升机钢丝绳横摆现象进行拍摄后,利用VisionAsistant及Labview编写的图像处理程序,实现对图像预处理、空间标定、改变对比度、边缘检测、振幅计算等操作,对所测量结果与安全阈值比较,实现提升系统钢丝绳横摆的在线监测。为检验本监测技术的可行性与可靠性,进行了实际验证试验,结果表明:该图像处理与监测程序的测量方法可用于实际监测。关键词:图像处理;钢丝绳;横向振动;Labview;监测技术中图分类号:TD532文献标志码:A文章编号:1008-8725(2019)01-0120-04ResearchonTransverseVibrationMonitoringofHoistingSystemWireRopeBasedonMachineVisionGUONing1,2,ZHAOXiao-li1,2,KOUZi-ming1,2(1.CollegeofMechanicalEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China;2.State-provinceJointEngineeringLaboratoryofMiningFluidControl,Taiyuan030024,China)Abstract:Accrodingtothecurrentmonitoringmethodandthelowmonitoringefficiencyofwireropeinminehoistingsystem,afastandefficientmonitoringtechnologybasedonimageprocessingisproposed.WiththeindustrialCCDcameraforoperatingthehoistropelateralvibrationphenomenonaftertheshooting,imageprocessingprocedureusingVisionAsistantandLabviewprogramming,therealizationoftheimagepreprocessing,coordinatecalibration,featureextraction,edgedetection,amplitudecalculationoperation,comparisonofthemeasuredresultsandthesafetythreshold,improveonlinemonitoringwireropeyawsystem.Inordertotestthefeasibilityandreliabilityofthemonitoringtechnology,apracticalverificationtestiscarriedout.Theresultsshowthatthemeasurementmethodoftheimageprocessingandmonitoringprogramcanbeappliedtoactualmonitoring.Keywords:imageprocessing;wirerope;lateralvibration;Labview;monitoringtechnology*国家重点研发计划项目子项目(2016YFC0600908)doi:10.13301/j.cnki.ct.2019.01.041120中国煤炭行业知识服务平台www.chinacaj.net�

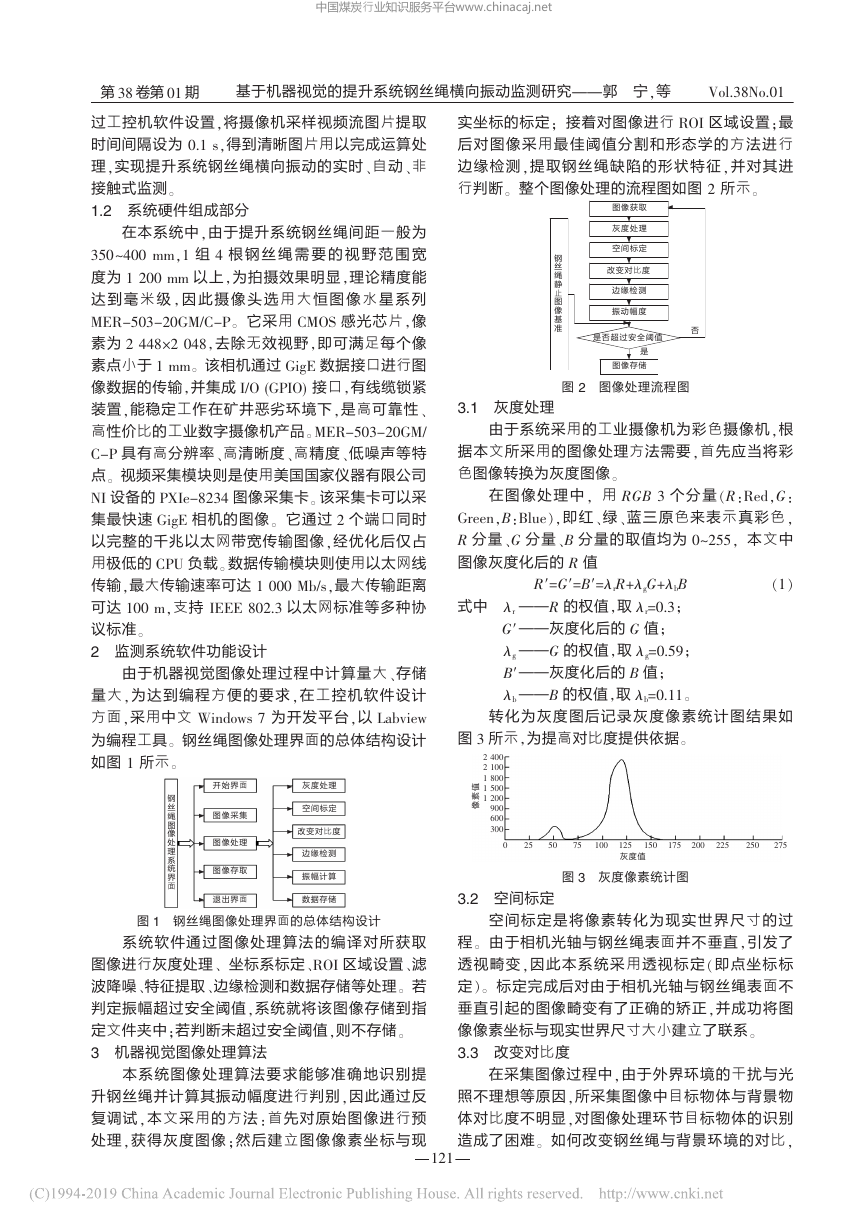

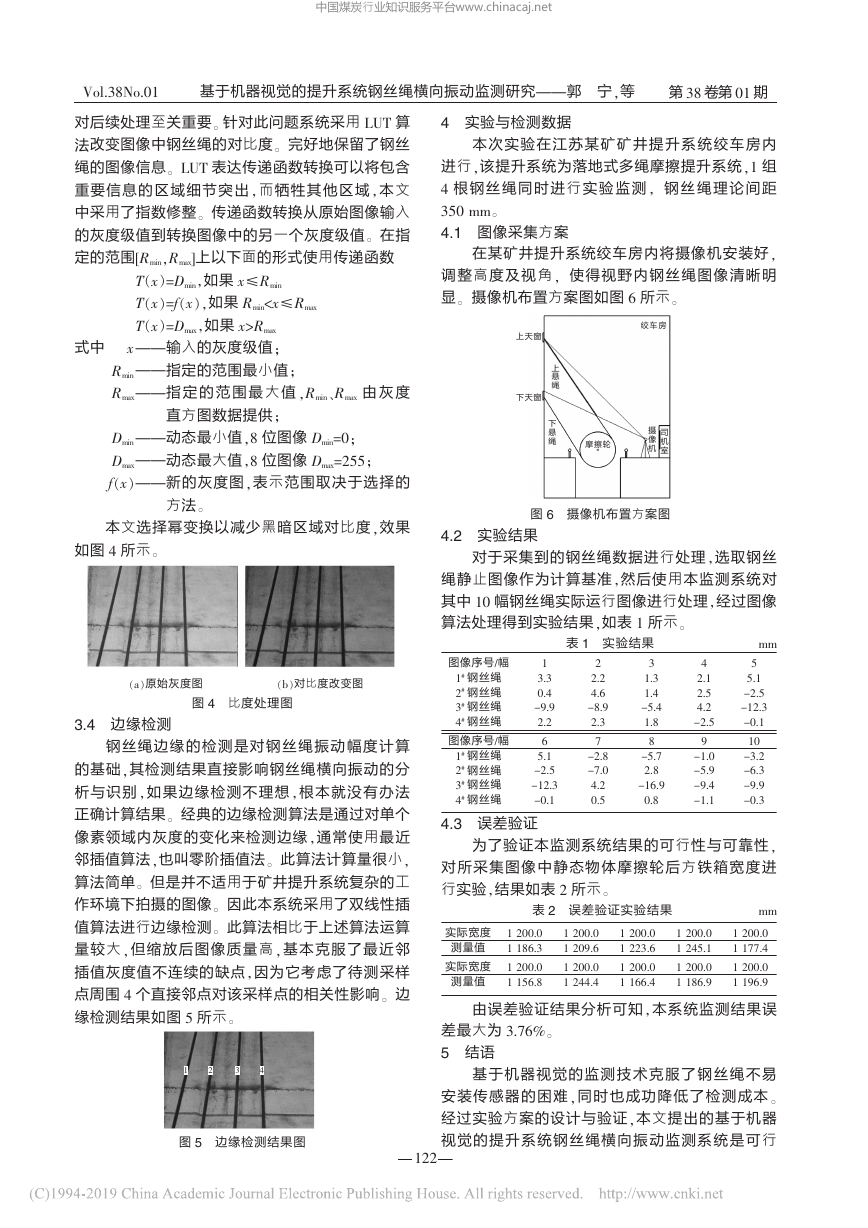

过工控机软件设置,将摄像机采样视频流图片提取时间间隔设为0.1s,得到清晰图片用以完成运算处理,实现提升系统钢丝绳横向振动的实时、自动、非接触式监测。1.2系统硬件组成部分在本系统中,由于提升系统钢丝绳间距一般为350~400mm,1组4根钢丝绳需要的视野范围宽度为1200mm以上,为拍摄效果明显,理论精度能达到毫米级,因此摄像头选用大恒图像水星系列MER-503-20GM/C-P。它采用CMOS感光芯片,像素为2448×2048,去除无效视野,即可满足每个像素点小于1mm。该相机通过GigE数据接口进行图像数据的传输,并集成I/O(GPIO)接口,有线缆锁紧装置,能稳定工作在矿井恶劣环境下,是高可靠性、高性价比的工业数字摄像机产品。MER-503-20GM/C-P具有高分辨率、高清晰度、高精度、低噪声等特点。视频采集模块则是使用美国国家仪器有限公司NI设备的PXIe-8234图像采集卡。该采集卡可以采集最快速GigE相机的图像。它通过2个端口同时以完整的千兆以太网带宽传输图像,经优化后仅占用极低的CPU负载。数据传输模块则使用以太网线传输,最大传输速率可达1000Mb/s,最大传输距离可达100m,支持IEEE802.3以太网标准等多种协议标准。2监测系统软件功能设计由于机器视觉图像处理过程中计算量大、存储量大,为达到编程方便的要求,在工控机软件设计方面,采用中文Windows7为开发平台,以Labview为编程工具。钢丝绳图像处理界面的总体结构设计如图1所示。图1钢丝绳图像处理界面的总体结构设计系统软件通过图像处理算法的编译对所获取图像进行灰度处理、坐标系标定、ROI区域设置、滤波降噪、特征提取、边缘检测和数据存储等处理。若判定振幅超过安全阈值,系统就将该图像存储到指定文件夹中;若判断未超过安全阈值,则不存储。3机器视觉图像处理算法本系统图像处理算法要求能够准确地识别提升钢丝绳并计算其振动幅度进行判别,因此通过反复调试,本文采用的方法:首先对原始图像进行预处理,获得灰度图像;然后建立图像像素坐标与现实坐标的标定;接着对图像进行ROI区域设置;最后对图像采用最佳阈值分割和形态学的方法进行边缘检测,提取钢丝绳缺陷的形状特征,并对其进行判断。整个图像处理的流程图如图2所示。图2图像处理流程图3.1灰度处理由于系统采用的工业摄像机为彩色摄像机,根据本文所采用的图像处理方法需要,首先应当将彩色图像转换为灰度图像。在图像处理中,用RGB3个分量(R:Red,G:Green,B:Blue),即红、绿、蓝三原色来表示真彩色,R分量、G分量、B分量的取值均为0~255,本文中图像灰度化后的R值R′=G′=B′=λrR+λgG+λbB(1)式中λr———R的权值,取λr=0.3;G′———灰度化后的G值;λg———G的权值,取λg=0.59;B′———灰度化后的B值;λb———B的权值,取λb=0.11。转化为灰度图后记录灰度像素统计图结果如图3所示,为提高对比度提供依据。图3灰度像素统计图3.2空间标定空间标定是将像素转化为现实世界尺寸的过程。由于相机光轴与钢丝绳表面并不垂直,引发了透视畸变,因此本系统采用透视标定(即点坐标标定)。标定完成后对由于相机光轴与钢丝绳表面不垂直引起的图像畸变有了正确的矫正,并成功将图像像素坐标与现实世界尺寸大小建立了联系。3.3改变对比度在采集图像过程中,由于外界环境的干扰与光照不理想等原因,所采集图像中目标物体与背景物体对比度不明显,对图像处理环节目标物体的识别造成了困难。如何改变钢丝绳与背景环境的对比,钢丝绳图像处理系统界面开始界面图像采集图像处理图像存取退出界面灰度处理空间标定改变对比度边缘检测振幅计算数据存储▲▲▲▲▲▲▲▲▲▲▲图像获取改变对比度空间标定边缘检测图像存储是否超过安全阈值灰度处理钢丝绳静止图像基准振动幅度否是▲▲▲▲▲▲▲▲▲第38卷第01期Vol.38No.01基于机器视觉的提升系统钢丝绳横向振动监测研究———郭宁,等24002100180015001200900600300像素值0257550100125175200225150灰度值250275121中国煤炭行业知识服务平台www.chinacaj.net�

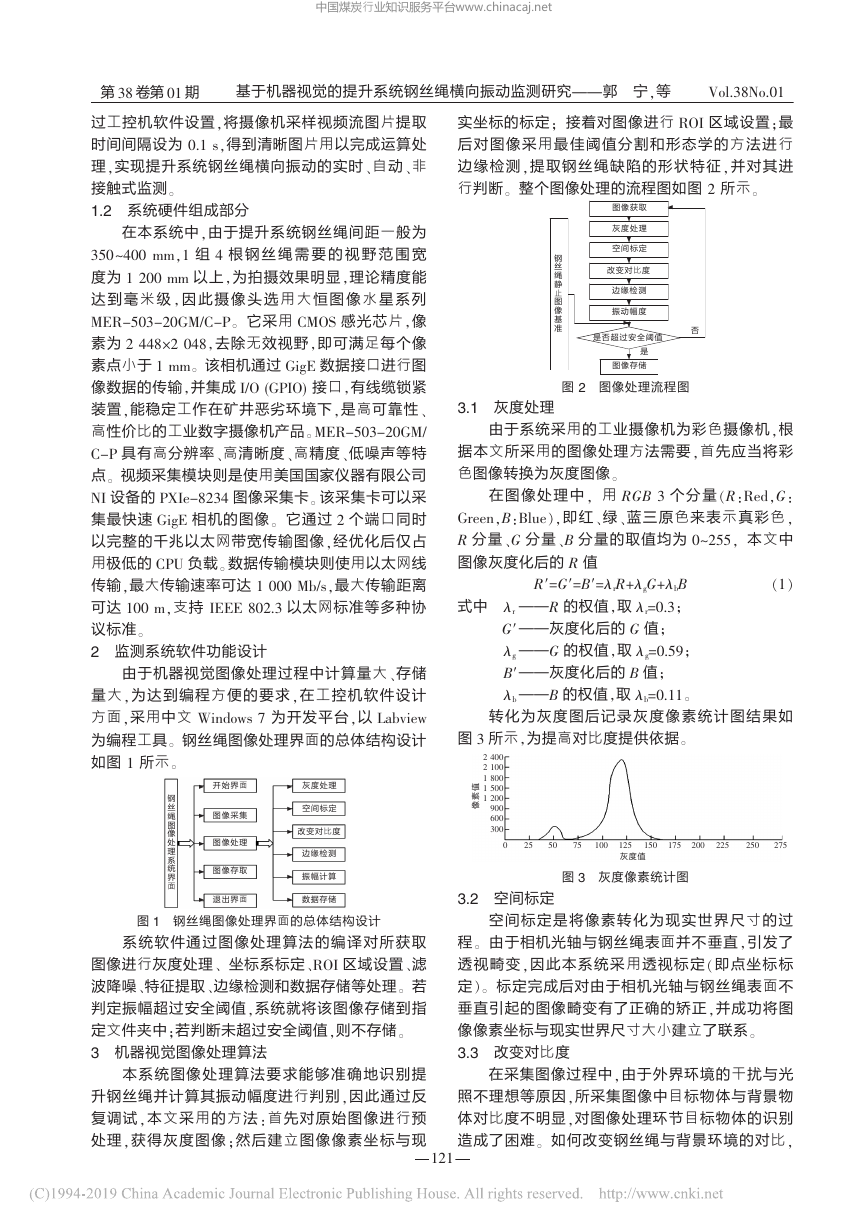

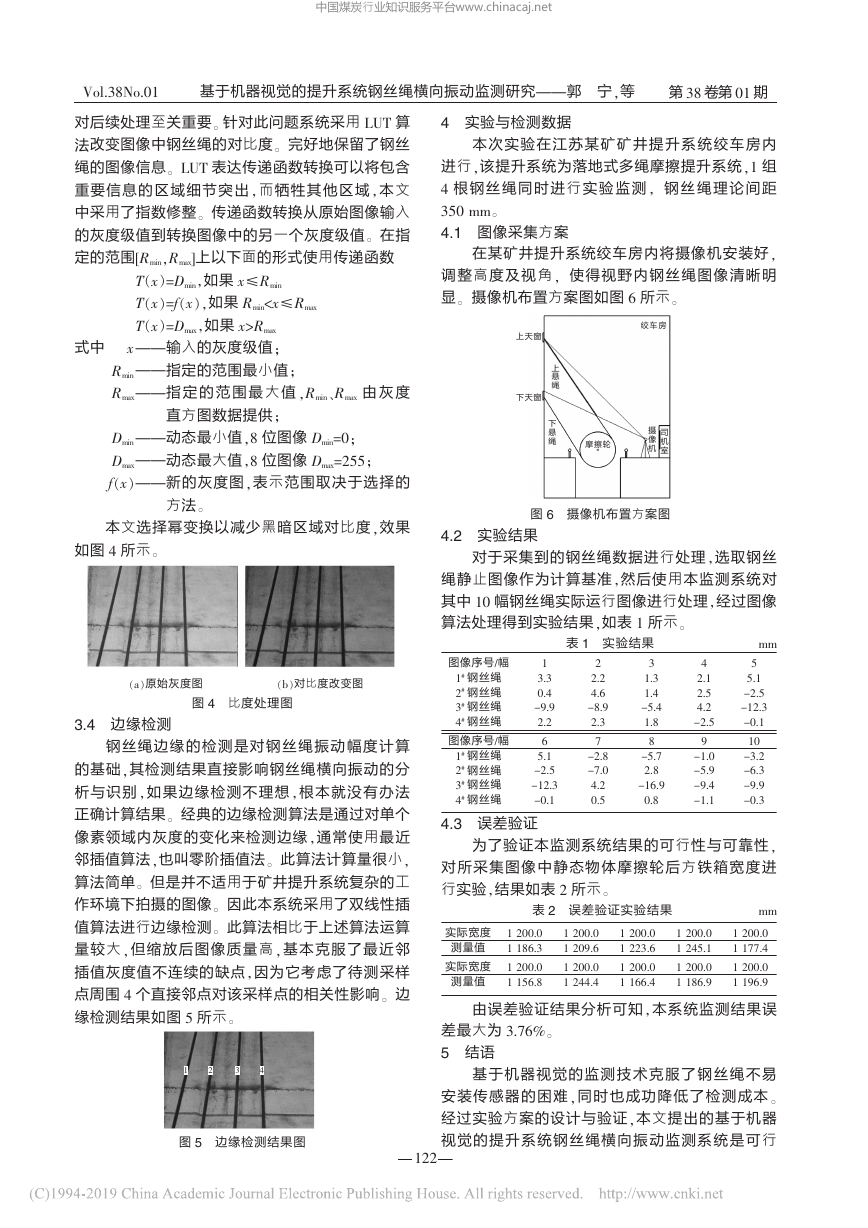

对后续处理至关重要。针对此问题系统采用LUT算法改变图像中钢丝绳的对比度。完好地保留了钢丝绳的图像信息。LUT表达传递函数转换可以将包含重要信息的区域细节突出,而牺牲其他区域,本文中采用了指数修整。传递函数转换从原始图像输入的灰度级值到转换图像中的另一个灰度级值。在指定的范围[Rmin,Rmax]上以下面的形式使用传递函数T(x)=Dmin,如果x≤RminT(x)=f(x),如果Rmin<x≤RmaxT(x)=Dmax,如果x>Rmax式中x———输入的灰度级值;Rmin———指定的范围最小值;Rmax———指定的范围最大值,Rmin、Rmax由灰度直方图数据提供;Dmin———动态最小值,8位图像Dmin=0;Dmax———动态最大值,8位图像Dmax=255;f(x)———新的灰度图,表示范围取决于选择的方法。本文选择幂变换以减少黑暗区域对比度,效果如图4所示。(a)原始灰度图(b)对比度改变图图4比度处理图3.4边缘检测钢丝绳边缘的检测是对钢丝绳振动幅度计算的基础,其检测结果直接影响钢丝绳横向振动的分析与识别,如果边缘检测不理想,根本就没有办法正确计算结果。经典的边缘检测算法是通过对单个像素领域内灰度的变化来检测边缘,通常使用最近邻插值算法,也叫零阶插值法。此算法计算量很小,算法简单。但是并不适用于矿井提升系统复杂的工作环境下拍摄的图像。因此本系统采用了双线性插值算法进行边缘检测。此算法相比于上述算法运算量较大,但缩放后图像质量高,基本克服了最近邻插值灰度值不连续的缺点,因为它考虑了待测采样点周围4个直接邻点对该采样点的相关性影响。边缘检测结果如图5所示。图5边缘检测结果图4实验与检测数据本次实验在江苏某矿矿井提升系统绞车房内进行,该提升系统为落地式多绳摩擦提升系统,1组4根钢丝绳同时进行实验监测,钢丝绳理论间距350mm。4.1图像采集方案在某矿井提升系统绞车房内将摄像机安装好,调整高度及视角,使得视野内钢丝绳图像清晰明显。摄像机布置方案图如图6所示。图6摄像机布置方案图4.2实验结果对于采集到的钢丝绳数据进行处理,选取钢丝绳静止图像作为计算基准,然后使用本监测系统对其中10幅钢丝绳实际运行图像进行处理,经过图像算法处理得到实验结果,如表1所示。表1实验结果mm4.3误差验证为了验证本监测系统结果的可行性与可靠性,对所采集图像中静态物体摩擦轮后方铁箱宽度进行实验,结果如表2所示。表2误差验证实验结果mm由误差验证结果分析可知,本系统监测结果误差最大为3.76%。5结语基于机器视觉的监测技术克服了钢丝绳不易安装传感器的困难,同时也成功降低了检测成本。经过实验方案的设计与验证,本文提出的基于机器视觉的提升系统钢丝绳横向振动监测系统是可行实际宽度测量值实际宽度测量值1200.01186.31200.01156.81200.01209.61200.01244.41200.01223.61200.01166.41200.01245.11200.01186.91200.01177.41200.01196.9图像序号/幅1#钢丝绳2#钢丝绳3#钢丝绳4#钢丝绳图像序号/幅1#钢丝绳2#钢丝绳3#钢丝绳4#钢丝绳13.30.4-9.92.265.1-2.5-12.3-0.122.24.6-8.92.37-2.8-7.04.20.531.31.4-5.41.88-5.72.8-16.90.842.12.54.2-2.59-1.0-5.9-9.4-1.155.1-2.5-12.3-0.110-3.2-6.3-9.9-0.3绞车房上天窗下天窗上悬绳下悬绳摩擦轮摄像机司机室第38卷第01期Vol.38No.01基于机器视觉的提升系统钢丝绳横向振动监测研究———郭宁,等1234122中国煤炭行业知识服务平台www.chinacaj.net�

煤炭技术CoalTechnologyVol.38No.01Jan.2019第38卷第01期2019年01月的,通过与静止图像做比较计算横向振动幅度,可以判断提升系统钢丝绳是否发生故障,从而进一步实现实时监测预警。但是本次监测技术的设计只是在单目摄像机的基础上完成的,成像效果仅仅是平面横向振动(2维)的计算。无法实现现实生活中钢丝绳的空间振动监测,因此下一步工作将针对钢丝绳空间振动(3维)进行监测系统的设计研究。参考文献:[1]王文,钱江.有限差分法模拟电梯悬挂系统横向受迫振动[J].振动工程学报,2014,27(2):180-185.[2]秦强.基于动力学的煤矿立井摩擦提升系统安全性研究[D].合肥:合肥工业大学,2008.[3]刘亚军.摩擦提升首绳换绳工艺及装备应用现状[J].煤炭科学技术,2013,41(S2):285-286.[4]潘英.塔式多绳摩擦提升机整体振动的研究[J].煤炭学报,1997(4):438-441.[5]孙建华.某矿用提升机钢丝绳监测系统设计与应用[J].现代矿业,2016,32(10):196-197,199.[6]吴娟,寇子明,梁敏,等.多绳摩擦提升系统钢丝绳横向振动分析与试验[J].华中科技大学学报:自然科学版,2015,43(6):12-16,21.[7]寇保福,刘邱祖,刘春洋,等.矿井柔性提升系统运行过程中钢丝绳横向振动的特性研究[J].煤炭学报,2015,40(5):1194-1198.[8]金雨,李红莉.基于LabVIEW和USB摄像头的图像采集与处理[J].现代电子技术,2015,38(20):67-70.作者简介:郭宁(1993-),山西晋中人,硕士研究生,研究方向:矿山机械,电子信箱:a853667292@qq.com.责任编辑:李富文收稿日期:2018-02-01!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!doi:10.13301/j.cnki.ct.2019.01.0420引言山西是煤炭资源开发的大省。近年来,山西省因采煤造成的地下采空区面积达到5000余km2,形成近3000km2的采空沉陷区,这些采空沉陷区会引起地面塌陷、沉降变形和地表开裂等次生地质灾害,易造成输气管道的泄漏。故需研制油气输送管道矫正装置,主要用于采空塌陷区油气输送管道的应急处置,减少油气输送管道的应力与变形,避免造成油气的泄漏,引发重大事故。矫正装置主要由横梁结合件、传动系统、横梁延伸段与立柱总成件等部件组成,如图1所示。其中,横梁结合件是矫正装置的重要组成部件,它起到承载传动系统自重与提升物重的作用,同时也可以使传动系统沿着横梁结合件中槽钢导轨进行提升位置的调整。因此,对矫正装置中横梁结合件的研究具有重要的意义。文献[5]利用ANSYSWorkbench对振动筛横梁结构矫正装置横梁结合件的设计与研究*李俊飞1,2,3,寇子明1,2,3(1.太原理工大学机械工程学院,太原030024;2.山西省矿山流体控制工程实验室,太原030024;3.矿山流体控制国家地方联合工程实验室,太原030024)摘要:设计一种矫正装置的横梁结合件,用于采空塌陷区应急处置中。利用SolidWorks与ANSYSWorkbench软件对横梁结合件进行建模与静力学仿真分析,得出其满足强度要求,且总变形小。利用ANSYSWorkbench软件对横梁结合件进行模态仿真分析,得出其固有频率与传动系统中电机激振频率相差较大,理论上在额定工况下不会发生共振现象。通过模态测试软件LMS对横梁结合件进行模态试验研究,验证了模态仿真分析结果的正确性。关键词:矫正装置;横梁结合件;应力;模态;试验分析中图分类号:TE973.8文献标志码:A文章编号:1008-8725(2019)01-0123-03DesignandResearchonBeamCombinationofStraighteningDeviceLIJun-fei1,2,3,KOUZi-ming1,2,3(1.CollegeofMechanicalEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China;2.ShanxiProvinceMineralFluidControllingEngineeringLaboratory,Taiyuan030024,China;3.National-localJointEngineeringLaboratoryofMiningFluidControl,Taiyuan030024,China)Abstract:Abeamcombinationofstraighteningdeviceisdesignedforemergencydisposalofthesubsidencearea.SolidWorksandANSYSWorkbenchsoftwarewereusedtoestablishthegeometricalmodelofthebeamcombinationandanalysethestaticssimulationofthebeamcombination.Theresultsshowedthatthebeamcombinationmetthestrengthrequirementsandthetotaldeformationofbeamcombinationwassmall.ANSYSWorkbenchsoftwarewasusedtosimulatemodalofthebeamcombination.Itcanbeseenthatthenaturalfrequencyofthebeamcombinationandtheexcitationfrequencyofthemotorofthetransmissionsystemdiffergreatly.Theoretically,theresonancephenomenonofbeamcombinationwillnotoccur.ThemodaltestofbeamcombinationwascarriedoutbyLMSmodaltestsoftware,andthecorrectnessofmodalsimulationresultsofbeamcombinationwasverified.Keywords:straighteningdevice;beamcombination;stress;modal;testanalysis*山西省重点研发计划(指南)项目(201603D321120);“1331工程”立德树人建设计划2017年度山西省研究生教育创新项目(2017SY028)123中国煤炭行业知识服务平台www.chinacaj.net�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc