基于 AT89S52 的水温控制系统的设计

樊彦

(吉首大学物理科学与信息工程学院,湖南 吉首 416000)

摘要:本文介绍了基于 AT89C52 单片机的自动水温控制系统的设计及实现过程。

该系统具有实时显示、温度测量、温度设定并能根据设定值对环境温度进行调节

实现控温的目的以及达到上下限温度报警功能,控制算法是基于数字 PID 算法。

关键词 :PID AT89C52 脉宽调制 实时

前言

随着人们生活水平的提高,对生活环境的要求也越来越高,家用电器越来越

趋向于自动控制控制乃至于智能控制,针对目前家庭的实际需要,自动控制水温

报警系统比较方便实用,本文就通过 51 系列单片机来实现一种家用自动控制水

温报警系统的设计。该家用自动控制水温报警系统即实时反映当前系统工作区的

温度信息,温度信息通过液晶屏直观的显示给用户,用户可根据自己对水温的实

用要求,通过键盘自行设定温度及温度的报警值,当温度值超出用户设定的范围

时,本系统可以自动执行语音报警。

目录

1 题目分析………………………………………………………………………………………………1

1.1 任务和功能………………………………………………………………………………………1

1.2 主要性能指标……………………………………………………………………………………1

2 方案的论证……………………………………………………………………………………………1

2.1 控制电路方案选择……………………………………………………………………………1

2.2 测温电路方案的选择…………………………………………………………………………2

2.3 加热控制方案的论证…………………………………………………………………………2

2.4 软件算法方案的选择…………………………………………………………………………2

3 硬件的设计……………………………………………………………………………………………3

3.1 单元电路的设计……………………………………………………………………………… 3

3.1.1 温度采集电路………………………………………………………………………… 3

3.1.2 功率控制电路………………………………………………………………………… 4

3.1.3 控制、键盘、显示电路………………………………………………………………5

3.1.4 报警电路………………………………………………………………………………… 6

3.2 总体电路设计………………………………………………………………………………… 7

�

4 软件设计与实现……………………………………………………………………………………7

4.1 软件流程图………………………………………………………………………………………7

4.2 PID 控制算法……………………………………………………………………………………12

5 功能测试及结果分析………………………………………………………………………… 12

5.1 传感器标定………………………………………………………………………………… 12

5.2 动态温控测量…………………………………………………………………………………12

5.3 测试结果分析…………………………………………………………………………………13

5.4 硬件调试问题…………………………………………………………………………………13

6 结论………………………………………………………………………………………………………13

7 参考文献………………………………………………………………………………………………13

8 附录………………………………………………………………………………………………………14

8.1 附 1:元器件明细表…………………………………………………………………………14

8.2 附 2:硬件电路原理图………………………………………………………………………15

8.3 附 3:软件程序清单…………………………………………………………………………15

1 题目分析

根据题目的具体要求,经过阅读思考,可对题目的具体任务、功能、技术指

等作出如下分析。

1.1 任务和功能

实际上题目的任务就是要设计一个温控系统,系统的功能是温度测量和控温

在测量部分,要求测量 40~90ºC 的温度范围,还规定了测量的精度需高于

1ºC,测温的结果要求显示。

在控制部分,要求系统能够将水温调节到给定的温度,并进行保温。题目并

未规定温度调节的时间长短,但显然调节时间越短越好。

题目没有具体给出具体加热的器具和方式,因此选手必须自行选择和制作加

热装置,然后才能真正进行电路制作。

在发挥部分,还要求提高温度系统的控制性能,缩短调节时间,提高控制精

度,增加打印功能。

1.2 主要性能指标

(1) 测温范围:40~90ºC,可以大于此范围;

(2) 测温精度:1ºC,发挥到 0.2ºC;

(3) 保温精度:1ºC,发挥到 0.2ºC。

2 方案的论证

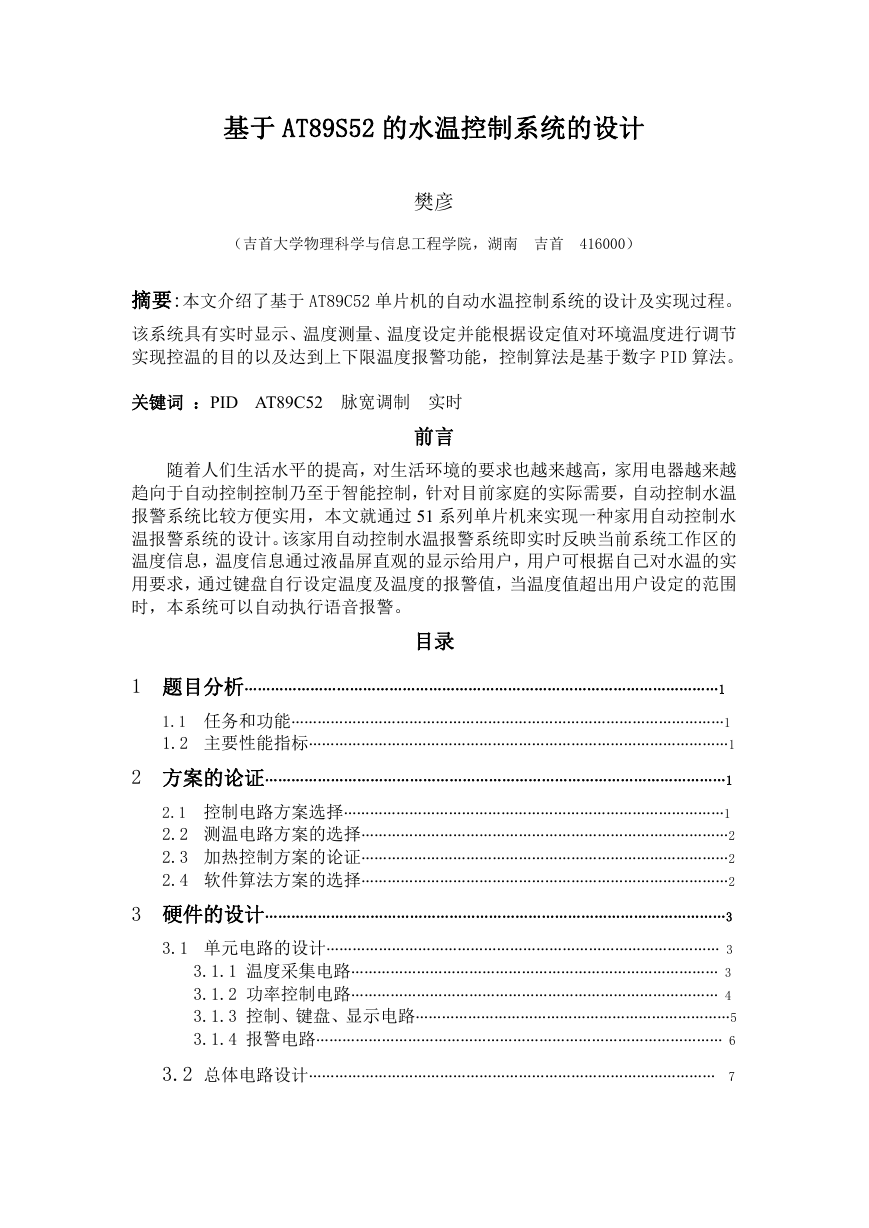

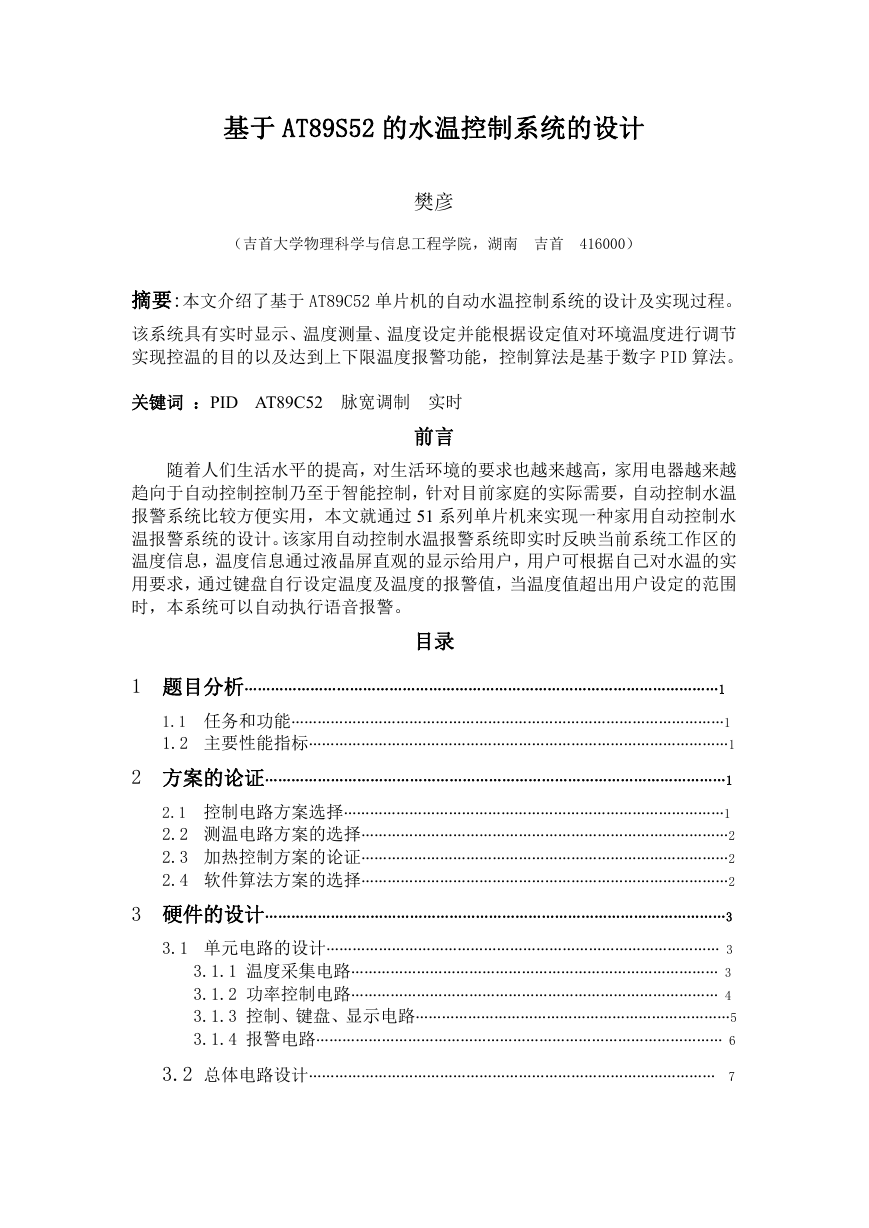

对题目进行深入的分析和思考,可将整个系统分为以下几个部分:测温电路、

控制电路、功率电路和加热装置。系统框图如图 1 所示。

�

显示

测温电路

控制电路

功率电路

加热装置

水

输入

2.1 控制电路的方案选择

图 1

方案一:采用运放等模拟电路搭建一个控制器,用模拟方式实现 PID 控制,

对于纯粹的水温控制,这是足够的。但是附加显示、温度设定等功能,还要附加

许多电路,稍显麻烦。同样,使用逻辑电路也可实现控制功能,但总体的电路设

计和制作比较烦琐。

方案二:采用 FPGA 实现控制功能。使用 FPGA 时,电路设计比较简单,通

过相应的编程设计,可以很容易地实现控制和显示、键盘等功能,是一种可选的

方案。但与单片机相比,价格较高,显然大材小用。

方案三:采用单片机最小系统同时完成控制、显示、键盘等功能,电路设

计和制作比较简单,成本也低,是一种非常好的方案。

综上所述本设计采用方案三作为控制电路。

2.2 测温电路方案的选择

方案一:采用热敏电阻作为测温元件。热敏电阻精度高,需要配合电桥使

用,要实现精度测量需要配上精密较高的电阻。此外还需要制作相应的调理电路。

方案二:采用半导体集成温度传感器作为测温元件,半导体集成温度传感

器应用也很广泛,它的精度、可靠性都不错,价格也适中,使用比较简单,是一

个较好的选择。

综上所述本设计采用方案二作为测温电路。

2.3 加热控制方案的论证

首先要选择好加热装置。根据题目,可以采用热得快进行加热,控制热的

快的功率即可控制加热速度。当水温过高时,一般不能对水进行降温控制,而只

能关掉热得快,让其自然冷却。在制作中,为了达到更好的控制效果,也可以放

置一个小风扇,当加热时开启热得快关闭风扇,当水温超高时关闭热得快开启风

扇加速散热。

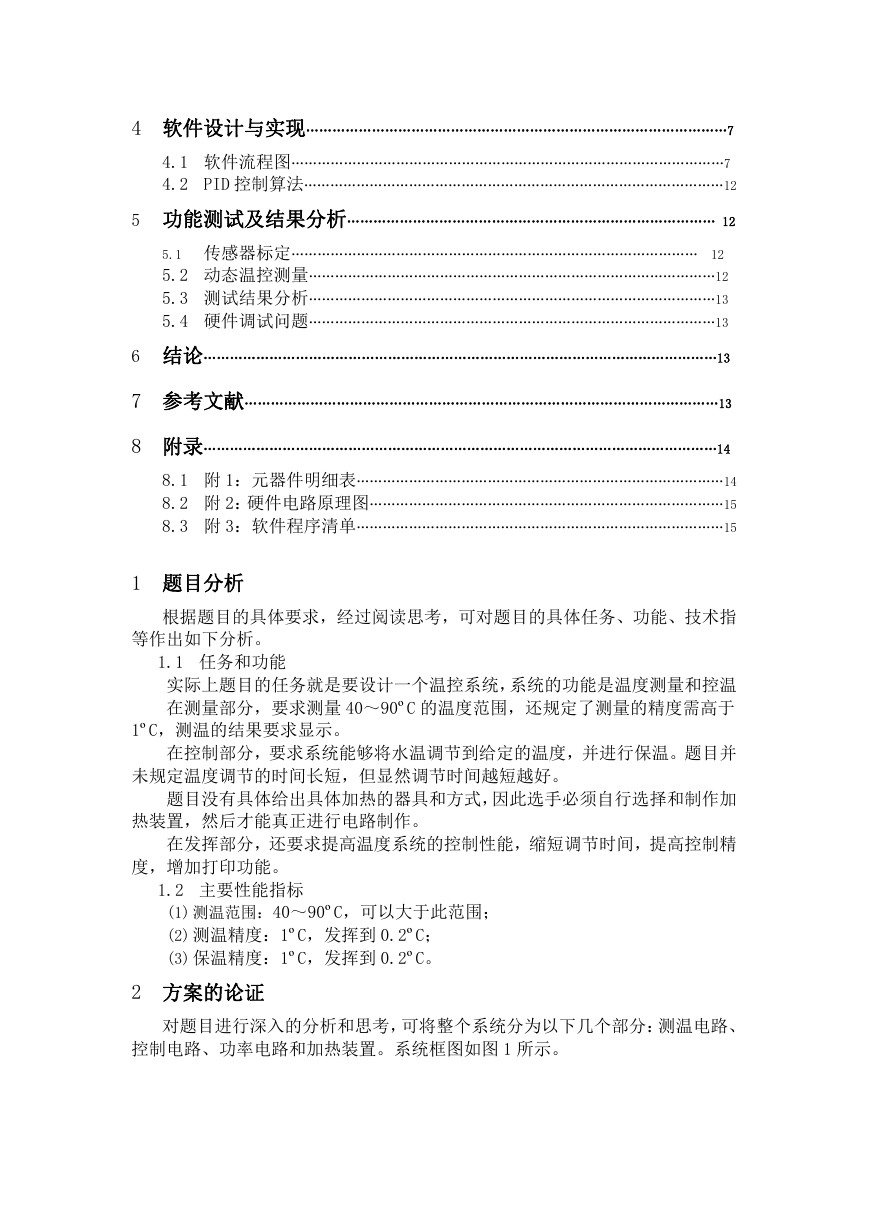

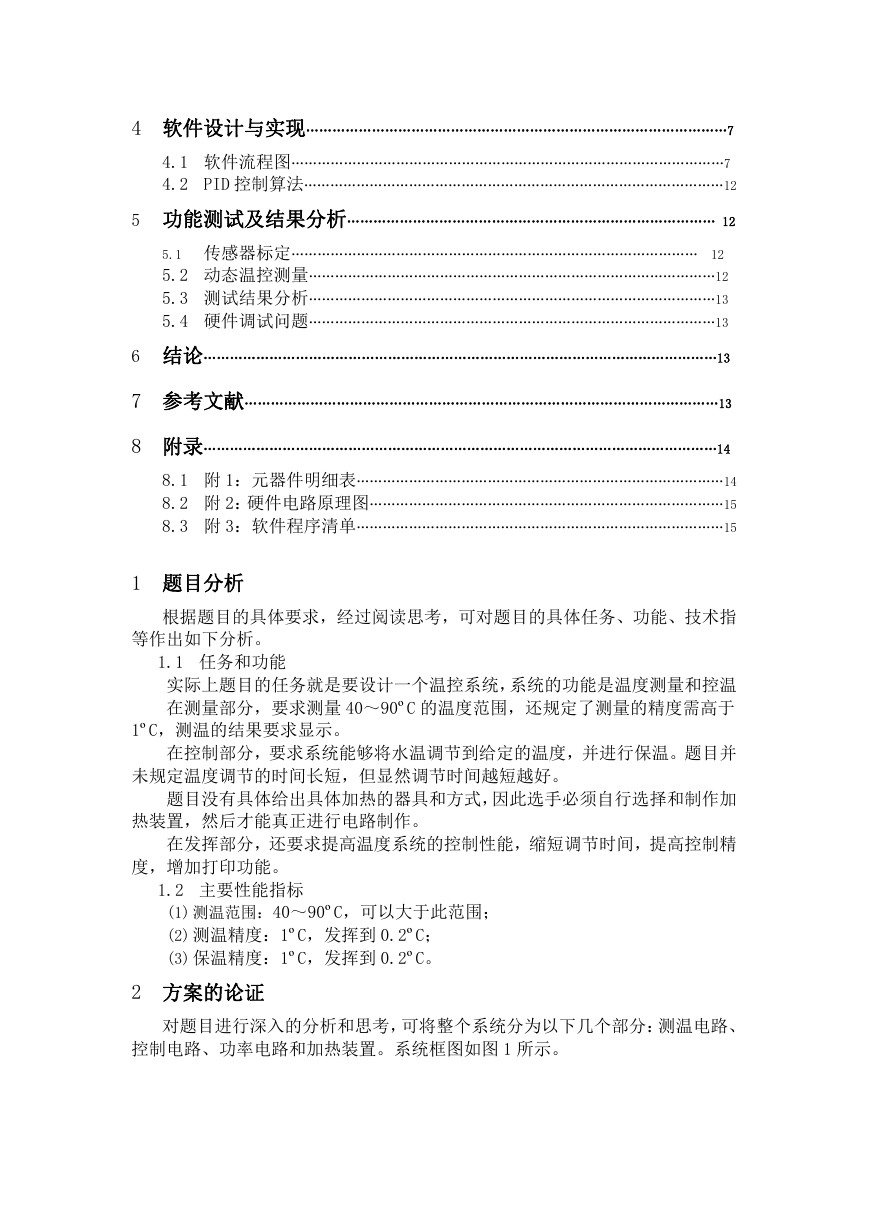

热得快这类电阻性电器可直接使用 220V 交流电,控制有两种实现方式。

它们的电压波形如图所示。

2

�

控制周期

导通角

(a)

(b)

具体方案如下。

方案一:采用控制导通交流周期数的方式如图(a)所示,为了达到控制

的精度,需要在一个较多的周期数中控制导通的数目,不适用于动态性能较高的

控制。水温控制系统具有较大的惯性,可以考虑这种控制方式。

方案二:采用控制导通角的方式如图(b)所示,由于对每个周期的交流

电都进行控制,因此响应速度比较高,另外由于导通角连续可调,因此控制精度

比较高。

2.4 软件算法方案选择

方案一:采用模糊控制算法,对于一个典型的模糊控制系统,考虑它的

输入信号有偏差 e 和偏差变化率 e 两种,输出信号为控制信号u 。根据测试经验,

可选取三角型隶属函数,分为正大、正中、正小、正零、零、负零、负小、负中、

负大,9 个档次。然后根据控制规则列出规则基表。这种控制方法能够较精确的

实现设计要求,但是考虑到单片机的存储量,和实时性,不采取这种尚未完全推

广的控制方法。

方案二:采用经典 PID 控制算法和根据实验数据分区间控制的算法,对

于温度系统来说,被控对象没有精确的数学模型。热得快加热使得水温具有有热

惯性,而且检测的实时数据是检测点附近的实时温度并不能完全体现 1 升水的实

际温度,所以经典 PID 控制算法不能满足设计要求,还必须根据实验数据进行调

整。这种控制算法基本能够满足设计要求,且通用性较强。

本设计采用方案二作为控制算法。

3 硬件的设计

3.1 单元电路的设计

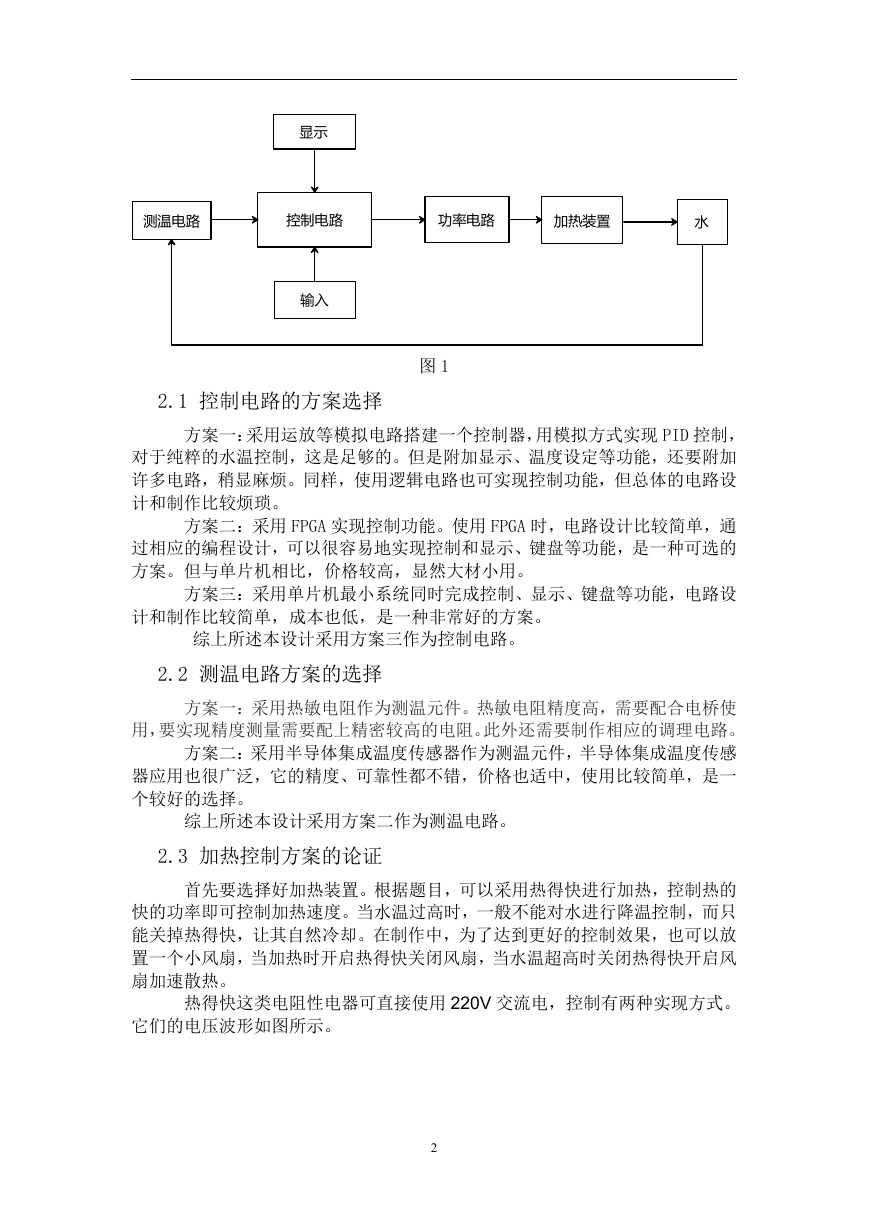

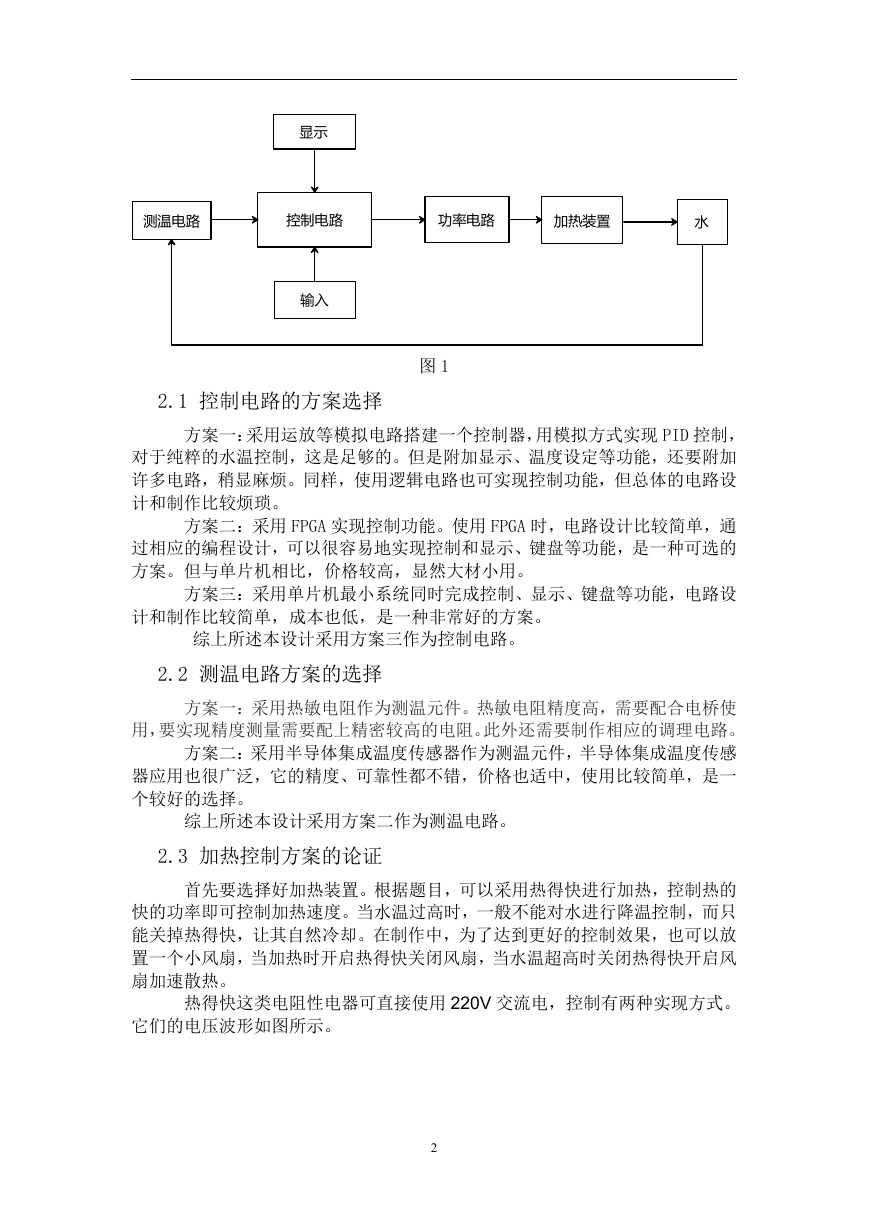

3.1.1 温度采集电路:

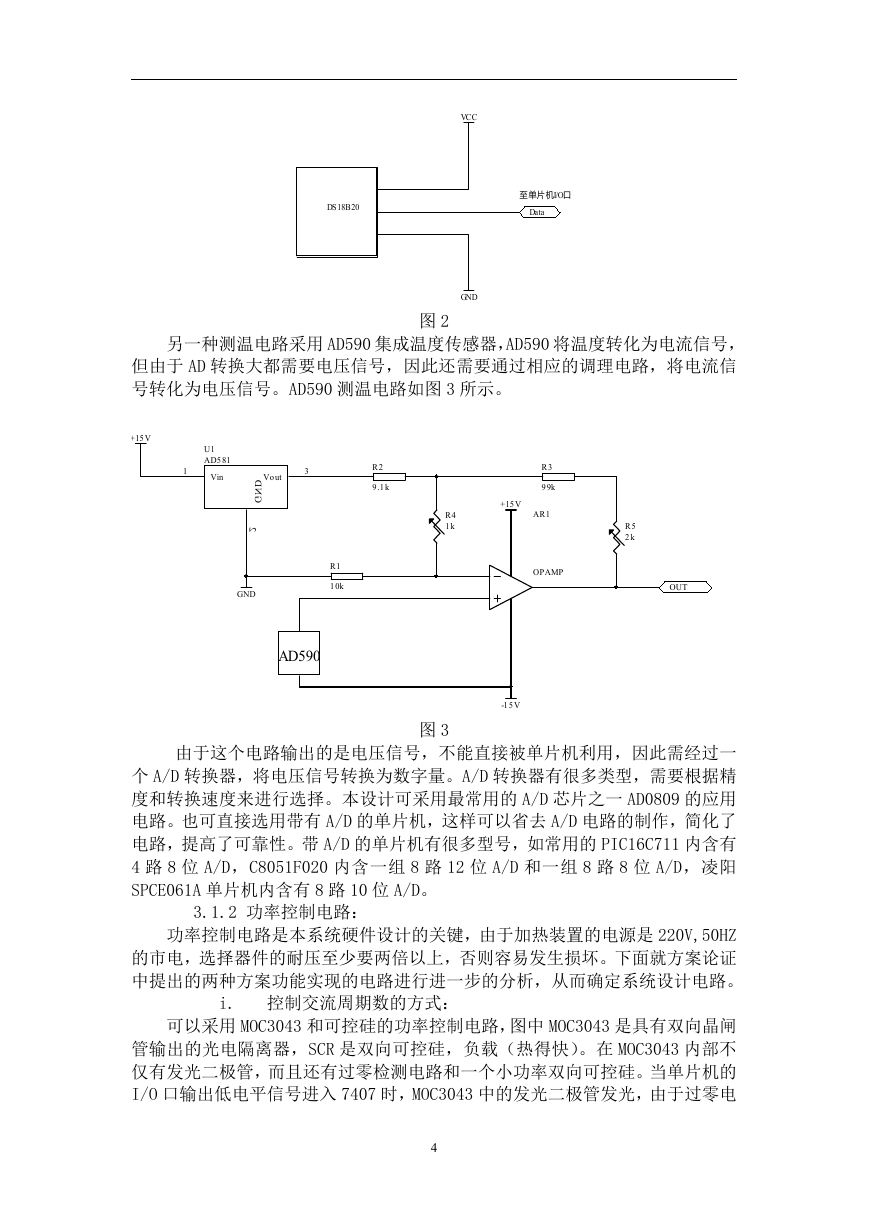

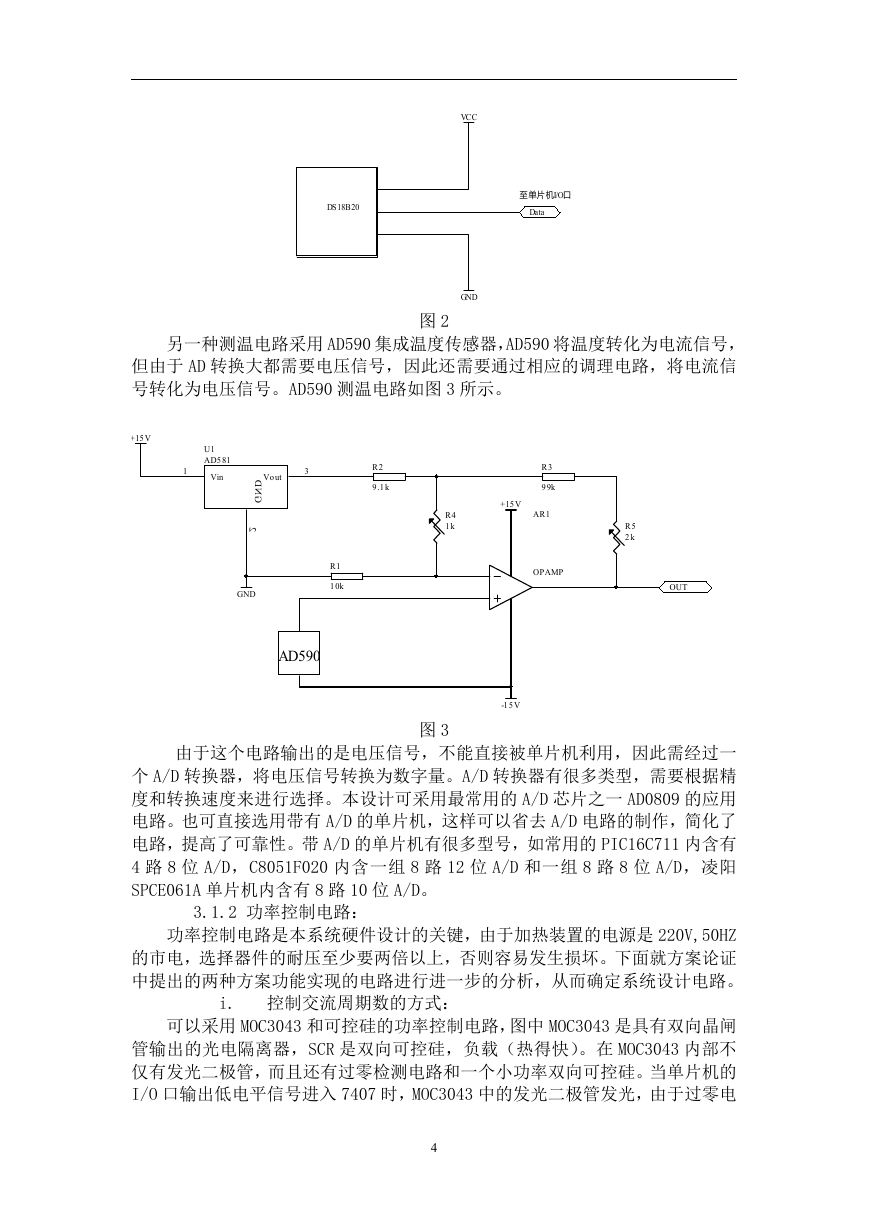

一种电路是采用单线数字温度传感器 18B20,可直接输出数字量,单线器件

和单片机的接口只需一根信号线,所以本设计的硬件电路十分简单,容易实现。

能达到 0.5ºC 的固有分辨率,使用读取温度暂存寄存器的方法能达到 0.2ºC 以上

的精度。 18B20 连接电路图如图 2 所示。

3

�

VCC

DS18B20

至单片机I/O口

Data

GND

图 2

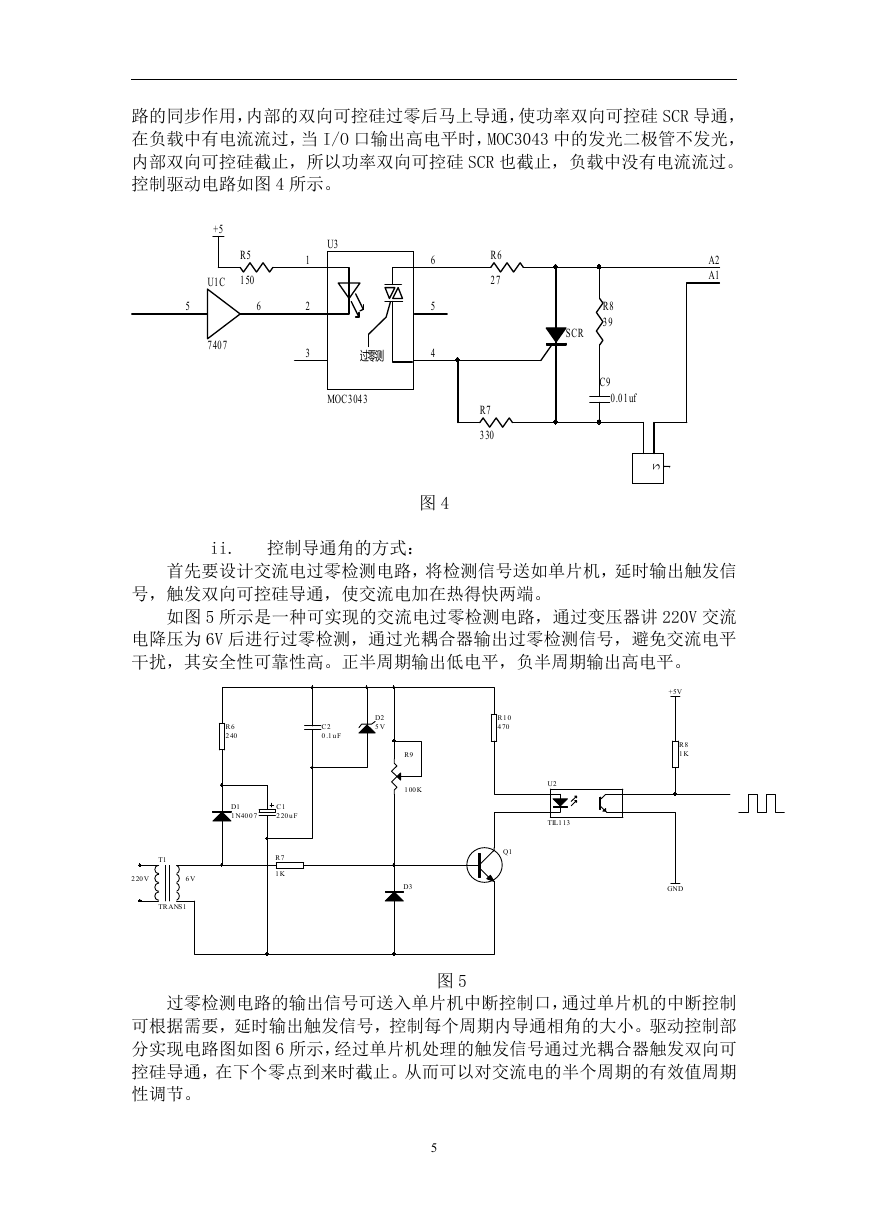

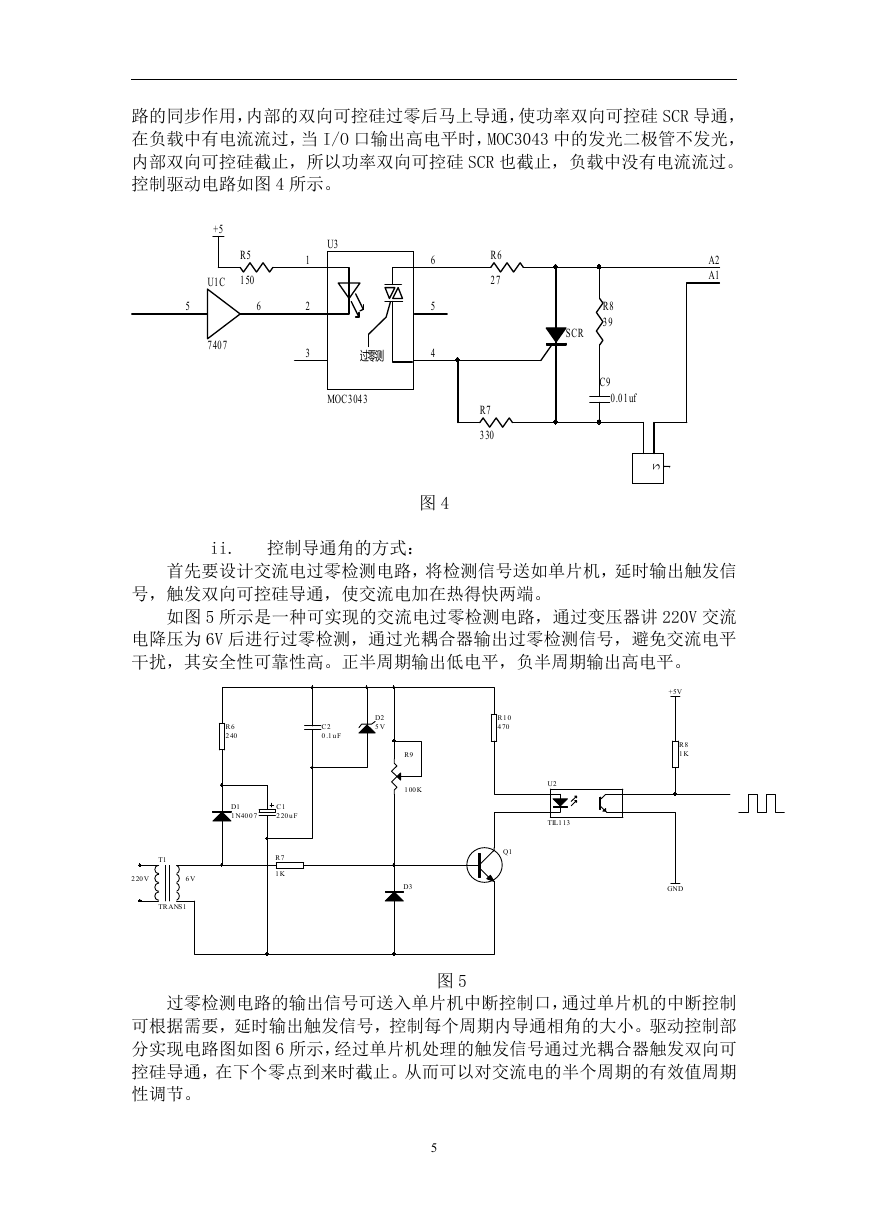

另一种测温电路采用 AD590 集成温度传感器,AD590 将温度转化为电流信号,

但由于 AD 转换大都需要电压信号,因此还需要通过相应的调理电路,将电流信

号转化为电压信号。AD590 测温电路如图 3 所示。

+15V

U1

AD581

Vin

1

3

Vout

D

N

G

2

R2

9.1k

R3

99k

+15V

AR1

R4

1k

R5

2k

R1

10k

GND

AD590

OPAMP

OUT

-15V

图 3

由于这个电路输出的是电压信号,不能直接被单片机利用,因此需经过一

个 A/D 转换器,将电压信号转换为数字量。A/D 转换器有很多类型,需要根据精

度和转换速度来进行选择。本设计可采用最常用的 A/D 芯片之一 AD0809 的应用

电路。也可直接选用带有 A/D 的单片机,这样可以省去 A/D 电路的制作,简化了

电路,提高了可靠性。带 A/D 的单片机有很多型号,如常用的 PIC16C711 内含有

4 路 8 位 A/D,C8051F020 内含一组 8 路 12 位 A/D 和一组 8 路 8 位 A/D,凌阳

SPCE061A 单片机内含有 8 路 10 位 A/D。

3.1.2 功率控制电路:

功率控制电路是本系统硬件设计的关键,由于加热装置的电源是 220V,50HZ

的市电,选择器件的耐压至少要两倍以上,否则容易发生损坏。下面就方案论证

中提出的两种方案功能实现的电路进行进一步的分析,从而确定系统设计电路。

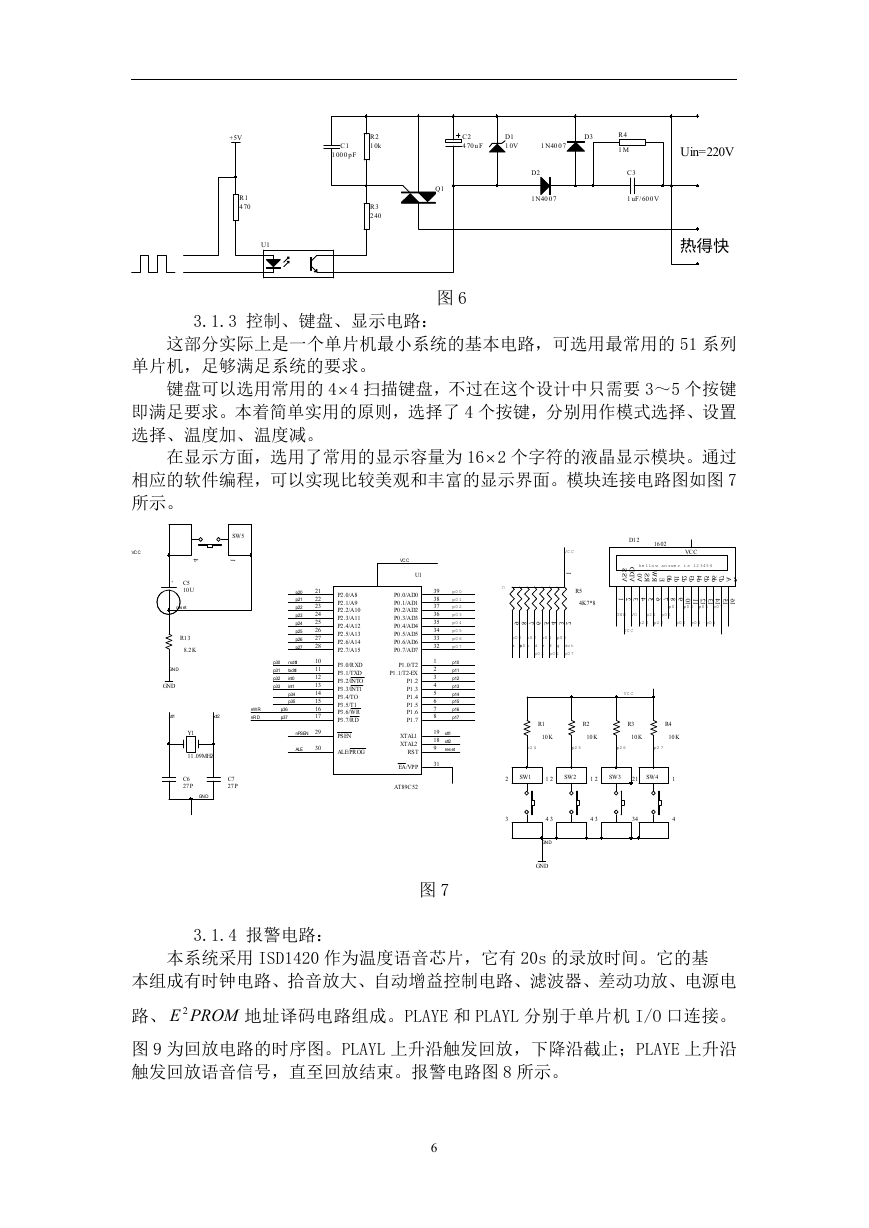

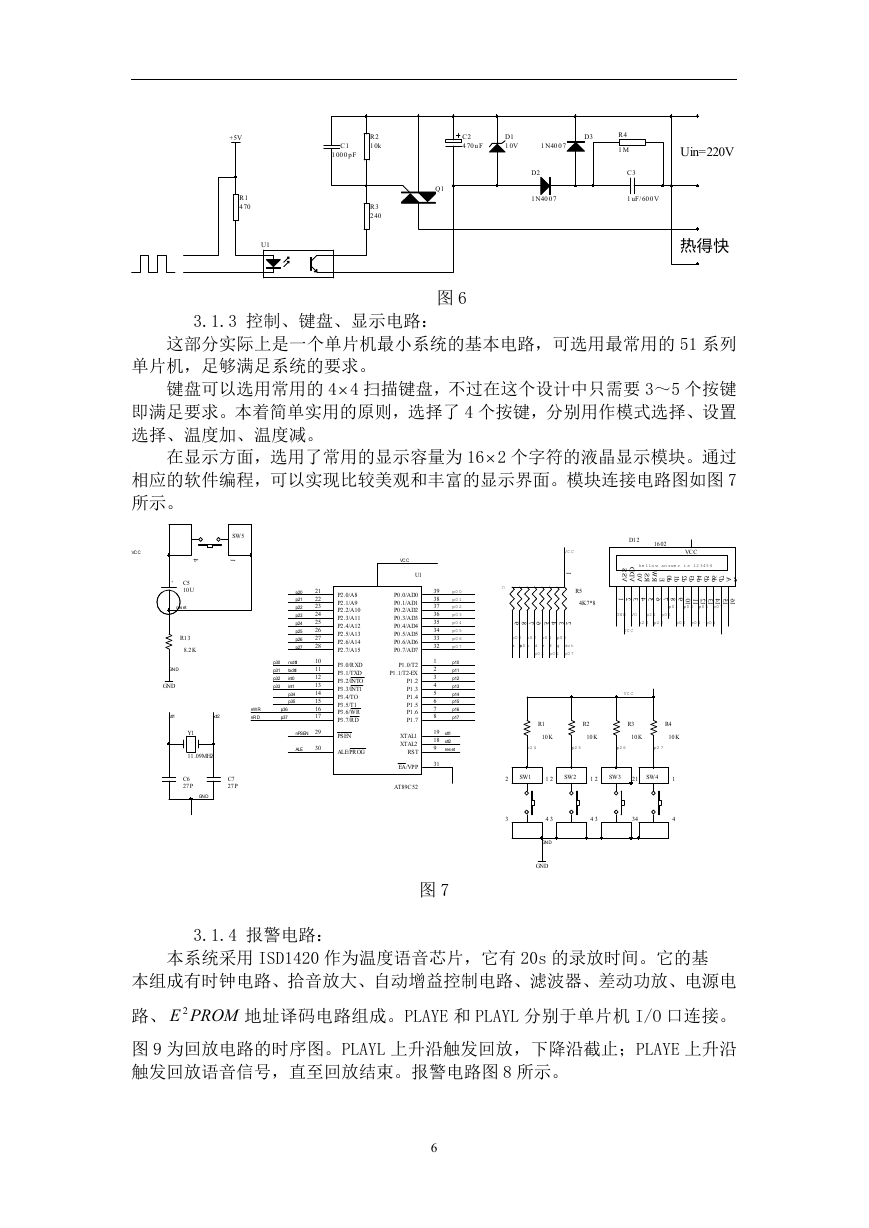

i. 控制交流周期数的方式:

可以采用 MOC3043 和可控硅的功率控制电路,图中 MOC3043 是具有双向晶闸

管输出的光电隔离器,SCR 是双向可控硅,负载(热得快)。在 MOC3043 内部不

仅有发光二极管,而且还有过零检测电路和一个小功率双向可控硅。当单片机的

I/O 口输出低电平信号进入 7407 时,MOC3043 中的发光二极管发光,由于过零电

4

�

路的同步作用,内部的双向可控硅过零后马上导通,使功率双向可控硅 SCR 导通,

在负载中有电流流过,当 I/O 口输出高电平时,MOC3043 中的发光二极管不发光,

内部双向可控硅截止,所以功率双向可控硅 SCR 也截止,负载中没有电流流过。

控制驱动电路如图 4 所示。

+5

U1C

7407

5

R5

150

6

1

2

3

U3

过零测

MOC3043

R6

27

R7

330

6

5

4

图 4

A2

A1

R8

39

SCR

C9

0.01uf

12

J3

负载接口

ii. 控制导通角的方式:

首先要设计交流电过零检测电路,将检测信号送如单片机,延时输出触发信

号,触发双向可控硅导通,使交流电加在热得快两端。

如图 5 所示是一种可实现的交流电过零检测电路,通过变压器讲 220V 交流

电降压为 6V 后进行过零检测,通过光耦合器输出过零检测信号,避免交流电平

干扰,其安全性可靠性高。正半周期输出低电平,负半周期输出高电平。

R6

240

C2

0.1uF

D2

5V

D1

1N4007

C1

220uF

R7

1K

T1

220V

6V

TRANS1

R10

470

Q1

U2

TIL113

R9

100K

D3

图 5

+5V

R8

1K

GND

过零检测电路的输出信号可送入单片机中断控制口,通过单片机的中断控制

可根据需要,延时输出触发信号,控制每个周期内导通相角的大小。驱动控制部

分实现电路图如图 6 所示,经过单片机处理的触发信号通过光耦合器触发双向可

控硅导通,在下个零点到来时截止。从而可以对交流电的半个周期的有效值周期

性调节。

5

�

C1

1000pF

R2

10k

R3

240

+5V

R1

470

U1

TIL113

C2

470uF

D1

10V

D3

1N4007

D2

1N4007

Q1

图 6

R4

1M

C3

1uF/600V

Uin=220V

热得快

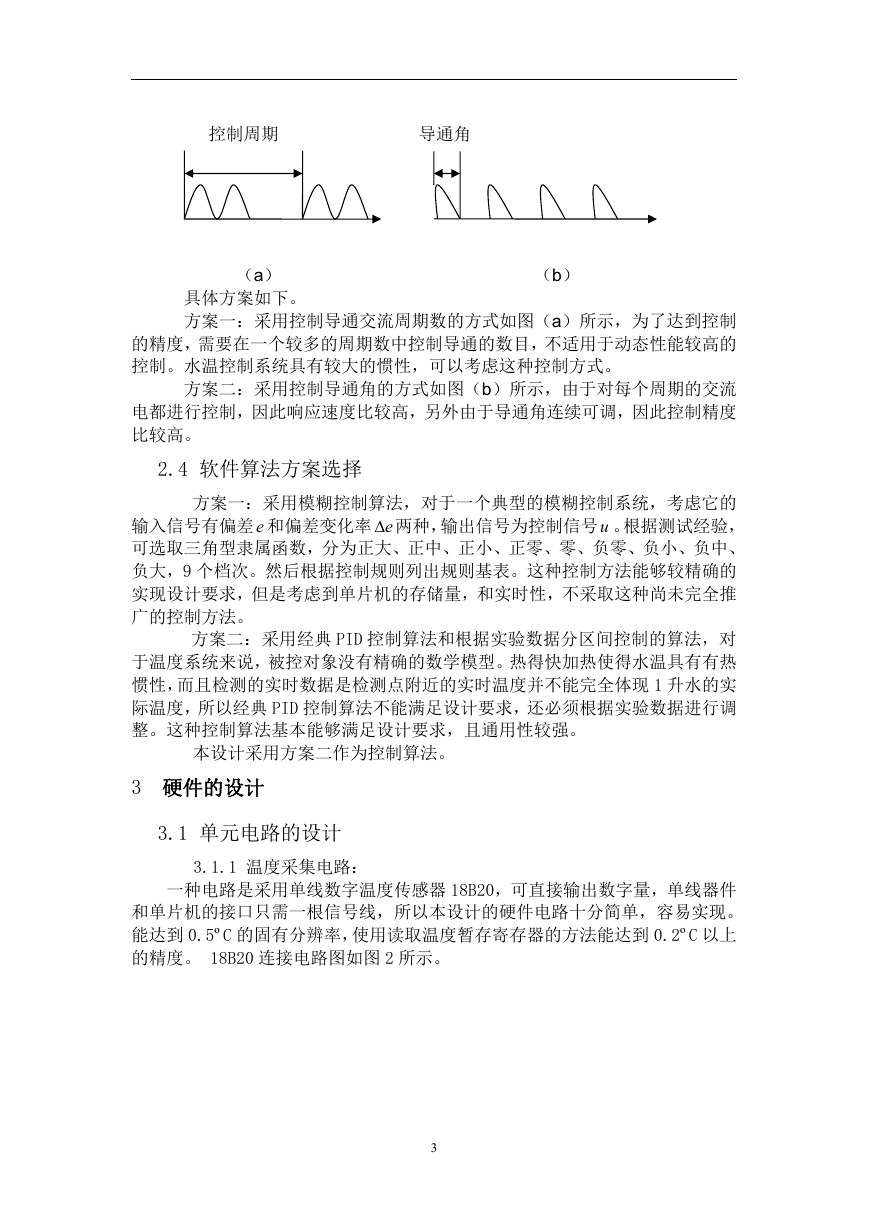

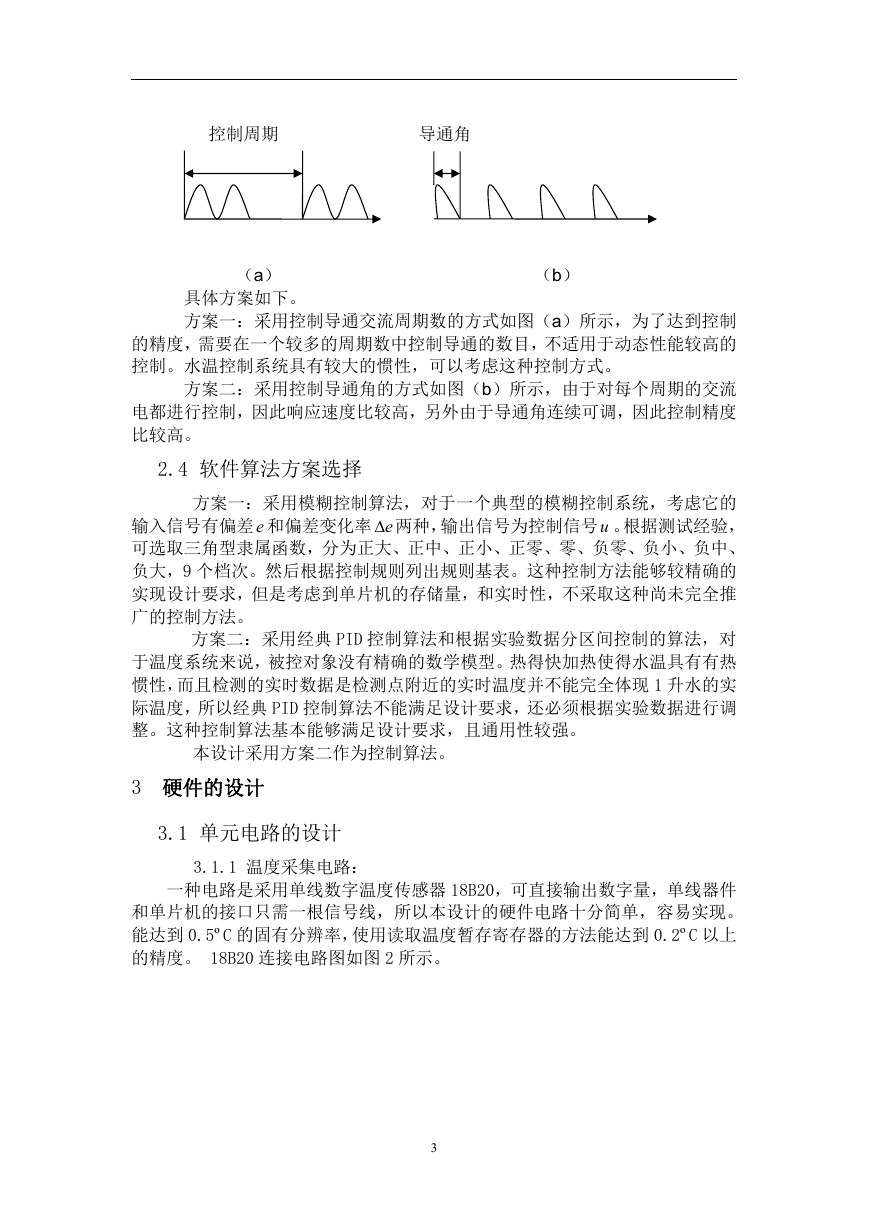

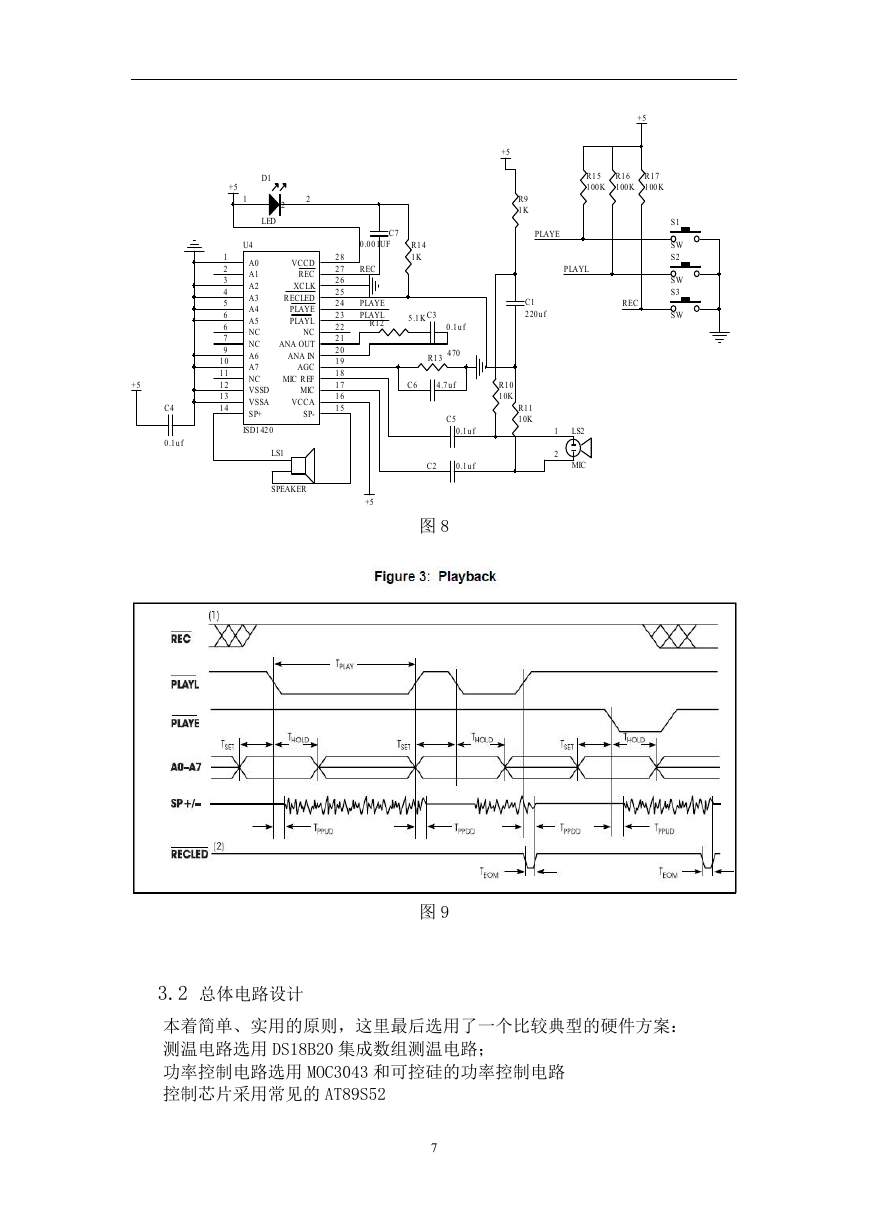

3.1.3 控制、键盘、显示电路:

这部分实际上是一个单片机最小系统的基本电路,可选用最常用的 51 系列

单片机,足够满足系统的要求。

键盘可以选用常用的 4 4 扫描键盘,不过在这个设计中只需要 3~5 个按键

即满足要求。本着简单实用的原则,选择了 4 个按键,分别用作模式选择、设置

选择、温度加、温度减。

在显示方面,选用了常用的显示容量为 16 2 个字符的液晶显示模块。通过

相应的软件编程,可以实现比较美观和丰富的显示界面。模块连接电路图如图 7

所示。

3

2

SW5

4

1

VCC

+

C5

10U

res et

R13

8.2K

GND

GND

p20

p21

p22

p23

p24

p25

p26

p27

p30

p31

p32

p33

rxdttl

txdttl

int0

int1

p34

p35

xtl1

xtl2

nWR

nRD

p36

p37

nPSEN

ALE

Y1

11.09MHZ

C6

27P

GND

C7

27P

21

22

23

24

25

26

27

28

10

11

12

13

14

15

16

17

29

30

P2.0/A8

P2.1/A9

P2.2/A10

P2.3/A11

P2.4/A12

P2.5/A13

P2.6/A14

P2.7/A15

P3.0/RXD

P3.1/TXD

P3.2/INTO

P3.3/INT1

P3.4/TO

P3.5/T1

P3.6/WR

P3.7/RD

PSEN

ALE/PROG

C

2

3

VCC

U1

P0.0/AD0

P0.1/AD1

P0.2/AD2

P0.3/AD3

P0.4/AD4

P0.5/AD5

P0.6/AD6

P0.7/AD7

P1.0/T2

P1.1/T2-EX

P1.2

P1.3

P1.4

P1.5

P1.6

P1.7

XTAL1

XTAL2

RST

EA/VPP

AT89C52

p0 0

p0 1

p0 2

p0 3

p0 4

p0 5

p0 6

p0 7

p10

p11

p12

p13

p14

p15

p16

p17

xtl1

xtl2

res et

39

38

37

36

35

34

33

32

1

2

3

4

5

6

7

8

19

18

9

31

图 7

VC C

1

R5

4K7*8

23456789

p0 0

a

bp0 1c

p0 2

p0 4

p0 6

g

f

e

d

p0 5

p0 3

do t

p0 7

D12

1602

VCC

DI SP1 602

he llo w an swe r i s 12 345 6

S

S

V

D

D

V

0

V

S

R

W

R

E

0

d

1

d

2

d

3

d

4

d

5

d

6

d

7

d

A

K

1

2

3

4

5

6

7

8

9

1

1

0

1

p0 3

3

1

2

1

p0 5

4

1

p0 7

5

1

6

1

p0 1

p2 1

p0 0

p2 0

p2 2

p0 2

p0 4

p0 6

GN D

VO

VC C

VC C

R1

10K

R2

10K

R3

10K

R4

10K

p2 4

p2 5

p2 6

p2 7

SW1

1

2

SW2

1

2

SW3

2

1

SW4

4

3

3

4

4

3

GND

GND

1

4

3.1.4 报警电路:

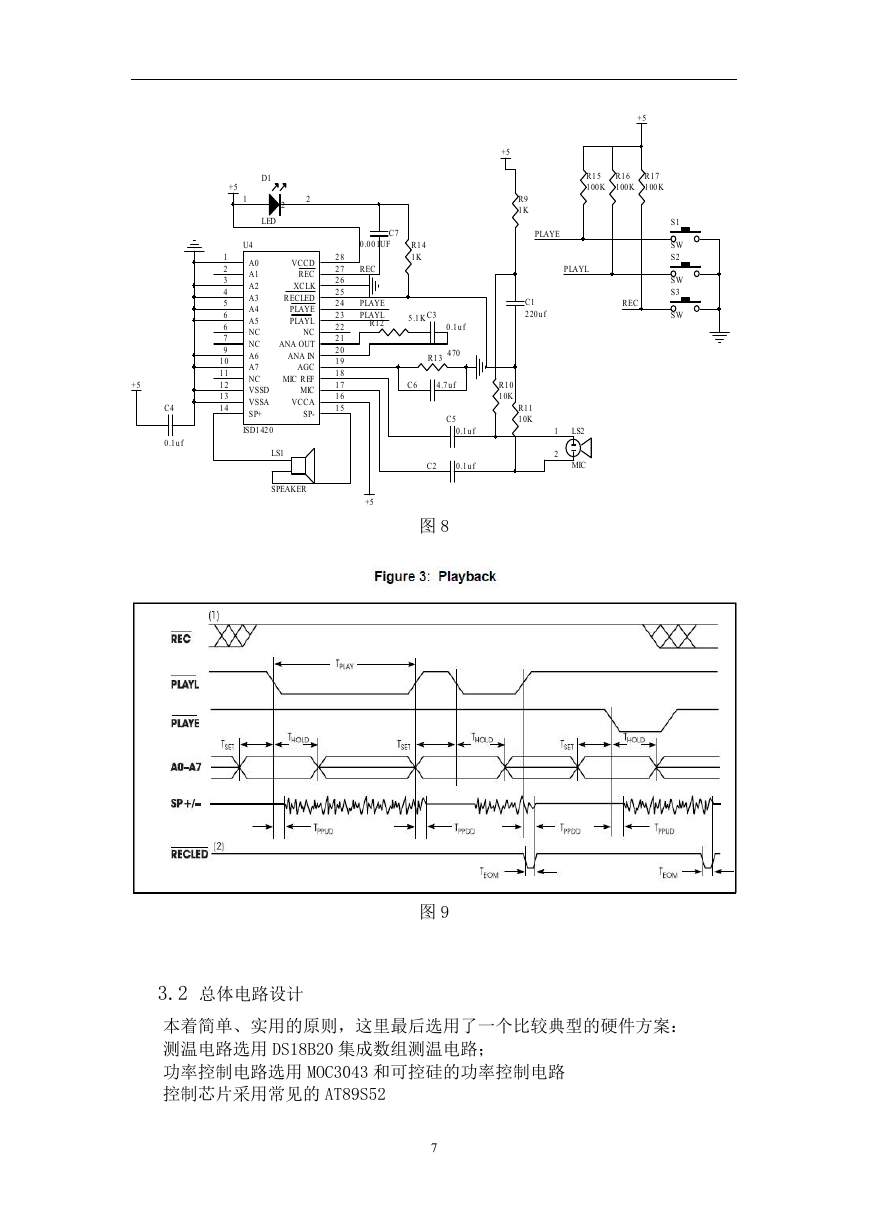

本系统采用 ISD1420 作为温度语音芯片,它有 20s 的录放时间。它的基

本组成有时钟电路、拾音放大、自动增益控制电路、滤波器、差动功放、电源电

路、 PROM

E 2

地址译码电路组成。PLAYE 和 PLAYL 分别于单片机 I/O 口连接。

图 9 为回放电路的时序图。PLAYL 上升沿触发回放,下降沿截止;PLAYE 上升沿

触发回放语音信号,直至回放结束。报警电路图 8 所示。

6

�

+5

R15

100K

R16

100K

R17

100K

+5

R9

1K

PLAYE

PLAYL

C1

220uf

REC

S1

SW

S2

SW

S3

SW

R10

10K

R11

10K

1

2

LS2

MIC

+5

1

D1

2

1

LED

2

1

2

3

4

5

6

6

7

9

10

11

12

13

14

U4

A0

A1

A2

A3

A4

A5

NC

NC

A6

A7

NC

VSSD

VSSA

SP+

ISD1420

VCCD

REC

XCLK

RECLED

PLAYE

PLAYL

NC

ANA OUT

ANA IN

AGC

MIC REF

MIC

VCCA

SP-

LS1

SPEAKER

C7

0.001UF

REC

PLAYE

PLAYL

R12

28

27

26

25

24

23

22

21

20

19

18

17

16

15

R14

1K

C3

5.1K

0.1uf

R13 470

C6

4.7uf

C5

0.1uf

C2

0.1uf

+5

图 8

+5

C4

0.1uf

图 9

3.2 总体电路设计

本着简单、实用的原则,这里最后选用了一个比较典型的硬件方案:

测温电路选用 DS18B20 集成数组测温电路;

功率控制电路选用 MOC3043 和可控硅的功率控制电路

控制芯片采用常见的 AT89S52

7

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc