2018.5Vol.42No.5研究与设计收稿日期:2016-12-6基金项目:天津市津南区科技计划项目(20171512);天津市科技计划项目技术创新引导专项科技特派员项目(17JCTPJC49800)作者简介:韩冬林(1966—),男,天津市人,正高级工程师,主要研究方向为传感器与电控技术。659基于SAEJ1939协议的车用燃料电池管理系统设计韩冬林,徐琤颖,陈愚,翟秀军(天津中德应用技术大学,天津300350)摘要:采用汽车级单片机MC912XEP100作为主控芯片,依据SAEJ1939通讯协议标准,完成了车用燃料电池管理系统的单膜电压检测单元和电堆主控单元硬件电路设计和软件程序设计,开发了基于SAEJ1939的多路CAN总线通讯程序,并通过样机验证了设计。关键词:燃料电池;电池管理系统;SAEJ1939;MC912XEP100中图分类号:TM383文献标识码:A文章编号:1002-087X(2018)05-0659-03DesignofvehiclefuelcellsmanagementsystembasedonSAEJ1939agreementHANDong-lin,XUZheng-ying,CHENYu,ZHAIXiu-jun(TianjinSino-GermanUniversityofAppliedSciences,Tianjin300350,China)Abstract:UsingMC912XEP100automotiveMCUasmaincontroller,accordingtotheSAEJ1939agreementstandards,Thehardwarecircuitsdesignandsoftwareprogramsdesigniscompleted,whichrefertothevoltagemeasurementcircuitandmaincontrolcircuitinvehiclefuelcellsmanagementsystem.ThemultipleCANbuscommunicationprogramsaredeveloped,andatlastthedesignisverifiedbytheprototype.Keywords:fuelcells;batterymanagementsystem;SAEJ1939;MC912XEP100SAEJ1939协议是美国汽车工程师协会在CAN2.0B协议基础上制定的客车和重型货车网络通信应用层协议,在目前汽车电子网络中得到广泛应用[1],车辆的电控单元ECU产品大都带有遵循SAEJ1939协议的CAN总线接口,这为车辆信息的快速采集和故障的在线诊断定位提供了便利。与传统汽车和纯电动汽车技术相比,燃料电池汽车技术具有绿色环保、使用寿命长、低噪声和效率高等特点,被视为最佳车辆动力能源[2],燃料电池与原电池和二次电池比较,需要具备一套相对复杂的管理系统,通常包括燃料供应、氧化剂供应、水热管理及电控单元等子系统[3],所以燃料电池管理系统必须采用柔性化、可编程的软硬件设计方案。本文设计了一种车用燃料电池管理系统,采用FREESCALE公司的汽车级单片机MC912XEP100作为主控芯片,依据SAEJ1939通讯协议要求,采用模块化可配置编程方式,实现了车用燃料电池管理系统复杂控制参数柔性化、网络化的设计目标。1系统构成本文设计的基于SAEJ1939协议的车用燃料电池管理系统构成如图1所示。燃料电池管理系统主要由单膜电压检测单元CVU和电堆主控单元FCU构成,单膜电压检测单元CVU负责采集燃料电堆的单膜电压信号C00~C61,并将燃料电堆的62个单膜电压数据通过单膜电压检测单元的CAN1通讯口上报给电堆主控单元FCU;电堆主控单元FCU负责采集燃料电堆的压力、温度、流量、氢气泄漏等传感器信号,同时还要输出控制信号驱动燃料电堆的执行器动作,燃料电堆的执行器信号主要包括氢气瓶供气电磁阀、氢气进排气电磁阀、空气泵供电继电器、空气泵转速控制、冷却液循环泵、内外循环散热风扇。单膜电压检测单元CVU只需要1路CAN通讯口,而电堆主控单元FCU要求有4路CAN通讯口,其中CAN1通讯口与单膜电压检测单元CVU、参数设置触摸屏组成1号CAN总线网络,CAN2通讯口与升压式DC-DC转换器组成2号CAN总线网络,CAN3通讯口与锂电池管理系统组成3号CAN总线网络,CAN4通讯口与整车电控单元ECU组成4号CAN总线网络,所有CAN总线网络均采用SAE标准的J1939通讯协议。图1车用燃料电池管理系统框图�

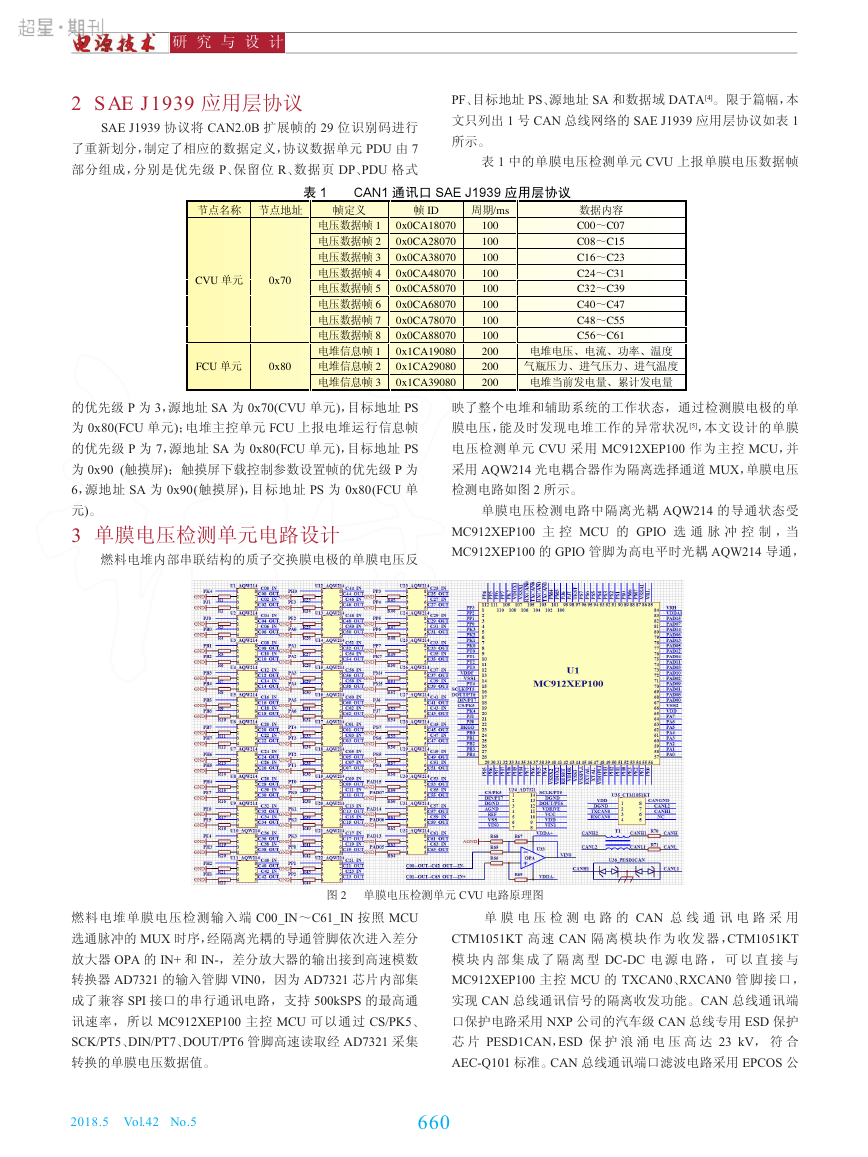

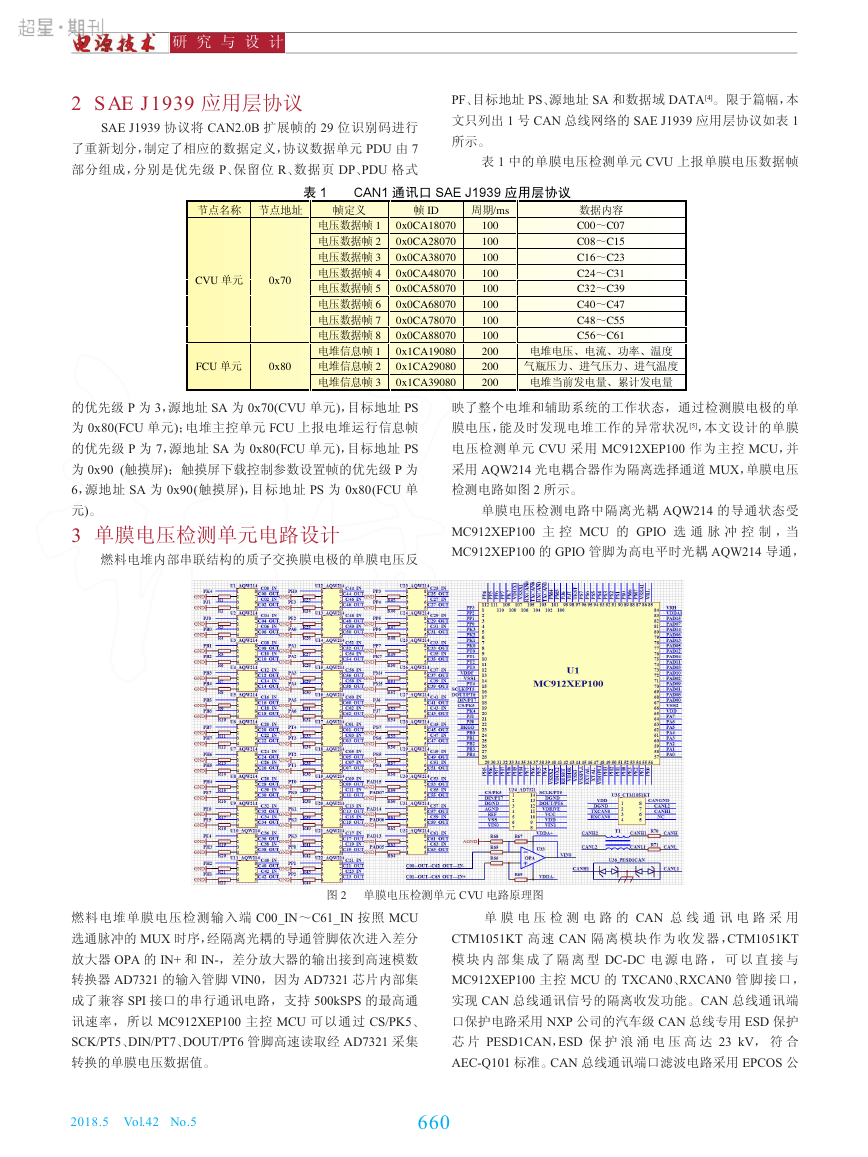

2018.5Vol.42No.5研究与设计6602SAEJ1939应用层协议SAEJ1939协议将CAN2.0B扩展帧的29位识别码进行了重新划分,制定了相应的数据定义,协议数据单元PDU由7部分组成,分别是优先级P、保留位R、数据页DP、PDU格式PF、目标地址PS、源地址SA和数据域DATA[4]。限于篇幅,本文只列出1号CAN总线网络的SAEJ1939应用层协议如表1所示。表1中的单膜电压检测单元CVU上报单膜电压数据帧表1 CAN1通讯口SAE J1939应用层协议 节点名称 节点地址 帧定义 帧ID 周期/ms 数据内容 电压数据帧1 0x0CA18070 100 C00~C07 电压数据帧2 0x0CA28070 100 C08~C15 电压数据帧3 0x0CA38070 100 C16~C23 电压数据帧4 0x0CA48070 100 C24~C31 电压数据帧5 0x0CA58070 100 C32~C39 电压数据帧6 0x0CA68070 100 C40~C47 电压数据帧7 0x0CA78070 100 C48~C55 CVU单元 0x70 电压数据帧8 0x0CA88070 100 C56~C61 电堆信息帧1 0x1CA19080 200 电堆电压、电流、功率、温度 电堆信息帧2 0x1CA29080 200 气瓶压力、进气压力、进气温度 FCU单元 0x80 电堆信息帧3 0x1CA39080 200 电堆当前发电量、累计发电量 的优先级P为3,源地址SA为0x70(CVU单元),目标地址PS为0x80(FCU单元);电堆主控单元FCU上报电堆运行信息帧的优先级P为7,源地址SA为0x80(FCU单元),目标地址PS为0x90(触摸屏);触摸屏下载控制参数设置帧的优先级P为6,源地址SA为0x90(触摸屏),目标地址PS为0x80(FCU单元)。3单膜电压检测单元电路设计燃料电堆内部串联结构的质子交换膜电极的单膜电压反映了整个电堆和辅助系统的工作状态,通过检测膜电极的单膜电压,能及时发现电堆工作的异常状况[5],本文设计的单膜电压检测单元CVU采用MC912XEP100作为主控MCU,并采用AQW214光电耦合器作为隔离选择通道MUX,单膜电压检测电路如图2所示。单膜电压检测电路中隔离光耦AQW214的导通状态受MC912XEP100主控MCU的GPIO选通脉冲控制,当MC912XEP100的GPIO管脚为高电平时光耦AQW214导通,图2单膜电压检测单元CVU电路原理图燃料电堆单膜电压检测输入端C00_IN~C61_IN按照MCU选通脉冲的MUX时序,经隔离光耦的导通管脚依次进入差分放大器OPA的IN+和IN-,差分放大器的输出接到高速模数转换器AD7321的输入管脚VIN0,因为AD7321芯片内部集成了兼容SPI接口的串行通讯电路,支持500kSPS的最高通讯速率,所以MC912XEP100主控MCU可以通过CS/PK5、SCK/PT5、DIN/PT7、DOUT/PT6管脚高速读取经AD7321采集转换的单膜电压数据值。单膜电压检测电路的CAN总线通讯电路采用CTM1051KT高速CAN隔离模块作为收发器,CTM1051KT模块内部集成了隔离型DC-DC电源电路,可以直接与MC912XEP100主控MCU的TXCAN0、RXCAN0管脚接口,实现CAN总线通讯信号的隔离收发功能。CAN总线通讯端口保护电路采用NXP公司的汽车级CAN总线专用ESD保护芯片PESD1CAN,ESD保护浪涌电压高达23kV,符合AEC-Q101标准。CAN总线通讯端口滤波电路采用EPCOS公�

2018.5Vol.42No.5研究与设计661司的CAN总线共模滤波器B82793S0513N201,额定电压80VDC,额定电流800mA,符合AEC-Q200标准,完全满足12VDC/24VDC电瓶供电的车用CAN总线通讯标准。4电堆主控单元电路设计电堆主控单元主要包括MC912XEP100主控MCU(内部集成16通道A/D转换器)、电压调理电路、电阻-电压转换电路、数字I/O接口电路、CAN总线接口电路等功能模块,限于篇幅,本文只给出电堆主控单元FCU电路系统,构成如图3所示。MC912XEP100芯片内部集成了高速16通道A/D转换模块,该A/D转换模块可以灵活支持8Bit/10Bit/12Bit共三种软件可配置的采样分辨率,本设计将压力传感器、流量传感器、氢气泄漏传感器的输出信号经电压调理电路处理成0~5V的电压信号,送入MC912XEP100芯片的A/D转换管脚AN0~AN10,热敏电阻温度传感器的输出信号经电阻-电压转换电路处理后,送入MC912XEP100芯片的A/D转换管脚AN11~AN15,所有传感器的模拟量电压值经A/D转换模块采样后转换为数字量,由电堆主控程序处理并经CAN1通讯口和CAN4通讯口上传给触摸屏和整车电控单元ECU。MC912XEP100芯片内部不仅集成了5个高速CAN通讯模块,而且内嵌了一个100MHz的协处理器XGATE网关模块,非常适合于多总线协同高速通讯的汽车应用的要求,电堆主控单元FCU共使用了4路CAN通讯口分别负责与单膜电压检测单元CVU、触摸屏、DC-DC转换器、锂电池管理系统、整车电控单元ECU之间的数据通讯任务。实际测试中采用CAN分析仪监测的主控单元CAN1通讯口实时数据如表2所示。图3电堆主控单元FCU电路框图表2 电堆主控单元CAN1通讯口实时监测数据 系统时间 时间标识 帧ID 帧格式 长度/字节 帧数据(16进制数) 10 min:39.0 s 0x15AA3BD 0x0CA18070 扩展帧 8 0x5A58575C58595A5C 10 min:39.4 s 0x15AA3C3 0x0CA28070 扩展帧 8 0x595B58575A58565A 10 min:39.4 s 0x15AA3C8 0x0CA38070 扩展帧 8 0x5C5C58595A595758 10 min:39.4 s 0x15AA3CE 0x0CA48070 扩展帧 8 0x585A5C59585A5D5A 10 min:39.8 s 0x15AB0C0 0x0CA58070 扩展帧 8 0x5B585A5C59585A5D 10 min:39.8 s 0x15AB0C9 0x0CA68070 扩展帧 8 0x585A5C57585B5A59 10 min:39.8 s 0x15AB0D2 0x0CA78070 扩展帧 8 0x59585A5C59585C5D 10 min:40.2 s 0x15AC02E 0x0CA88070 扩展帧 8 0x5A5D595C5A590000 10 min:40.2 s 0x15AC035 0x1CA19080 扩展帧 8 0x50006400401F3C00 10 min:40.2 s 0x15AC043 0x1CA29080 扩展帧 8 0xFA00A000C210261F 10 min:40.6 s 0x15ACF82 0x1CA39080 扩展帧 8 0x6CF40000A72D0100 5系统实现本文提出的基于SAEJ1939协议的车用燃料电池管理系统采用模块化设计方案,分别设计了单膜电压检测电路板与电堆主控电路板,由于采用了高集成度的汽车级单片机MC912XEP100芯片,显著地降低了电路板的元器件数量,既降低了PCB的布线难度又有效地提高了控制系统的整体性能。图4(a)和图4(b)分别是单膜电压检测电路和电堆主控电路的PCB设计图,图5(a)和图5(b)分别是单膜电压检测电路板和电堆主控电路板的实物照片。6结论本文设计的基于SAEJ1939协议的车用燃料电池管理系统,实现了在车载环境下对电堆主控单元、单膜电压检测单元、触摸屏、DC-DC转换器、锂电池管理系统、整车电控单元ECU之间的实时多路CAN总线协同通讯、多参数精确调控的设计目标,通过对CAN1~CAN4通讯协议帧优先级、发送周期、FCU主控程序的优化设计,电堆管理系统的软硬件已经通过了15kW燃料电池发动机样车的测试实验,达到了设计要求。参考文献:[1]陈一新,李武屹,莫家贵.基于SAEJ1939协议的车辆信息采集与诊断模块[J].电子技术,2010(7):65-66.[2]李奇,陈维荣,刘述奎,等.燃料电池混合动力车辆多能源管理策略[J].电工技术学报,2011(1):303-308.[3]侯明,衣宝廉.燃料电池技术发展现状与展望[J].电化学,2012(1):1-13.[4]王明文.基于SAEJ1939的汽车网络测试系统设计[J].西华大学学报:自然科学版,2011(1):48-51.[5]卫东,郑东,褚磊民.燃料电池单电池电压检测系统设计[J].电源技术,2010(7):658-660.图4燃料电池管理系统电路板PCB设计图图5燃料电池管理系统电路板实物图�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc