2016

第

44

:

DOI

年

月

卷 第

7

13

期

机床与液压

MACHINE TOOL & HYDRAULICS

Jul. 2016

Vol. 44 No. 13

10. 3969 / j. issn. 1001 - 3881. 2016. 13. 011

基于 NURBS 曲线自适应实时前瞻插补算法研究

叶仁平,曾德怀

( 深圳大学机电与控制工程学院,广东深圳 518060)

摘要: 为了提高数控机床的插补精度,在算法中引入轮廓误差和法向加速度作为约束条件,采用

代计算下一个插补点,通过预估

感点和计算减速点的位置,通过回溯法保证进给速度变化量符合机床加速度的要求

序,仿真结果验证了该差补算法的有效性

校正法校正迭代精度

采用前

。

—

S

。

关键词: 速度自适应; 预估

中图分类号: TG659

。

校正; 前

S

文献标志码: A

—

型加减速;

MATLAB

仿真

文章编号: 1001 - 3881 ( 2016) 13 - 046 - 7

微分方程迭

型加减速控制进行速度规划,利用前瞻模块预测速度敏

对算法编写相应程

最后利用

ADAMS

MATLAB

Research on Interpolation Algorithm of Adaptive Real-time Look-ahead

Based on NURBS Curve

ZENG Dehuai

YE Renping

,

,

(

:

College of Mechatronics and Control Engineering

Shenzhen University

Shenzhen Guangdong 518060

Abstract

The purpose is to improve the interpolation precision of the computer numercial control

CNC

machine tool. The al-

,

China

)

(

)

gorithm was introduced of contour error and normal acceleration as constraint conditions

ADAMS differential equation iterative calcula-

tion was used for next interpolation point

and iteration precision was corrected through the forecast-correction method. Front S acceler-

ation and deceleration was used to design speed

,

calculate the location of the deceleration point

the forward-looking module was used to predict the point of velocity sensitive and to

feed speed variation was ensured to meet the requirement of machine tool acceleration

,

,

through the backtracking method. Finally using MATLAB to write corresponding program

simulation results demonstrate the effective-

,

,

,

ness of the algorithm.

Keywords

Speed adaptive

:

;

Forecast-correction

;

Front S acceleration and deceleration

;

MATLAB simulation

0 前言

。

4. 0

CNC

的到来,

领域必定沿着高速高

随着工业

精度方向发展

为了实现高速高精度加工就必须满

足: 当刀具在进给方向发生突变时,进给速度和加速

度能够实时根据被插补曲线曲率的变化而变化,除此

之外还需具备前瞻功能,提前获得待加工轮廓曲线曲

率突变点位置以及每个突变点对应的最佳进给速度等

信息,使

系统在插补到曲率突变点之前能提前

预知并及时调整最佳的进给速度,防止出现过冲或过

切现象,这是实现高速高精度运动的

系统必须

具备的性能

CNC

CNC

。

1

。DU

等人[

寻找优秀的插补算法一直都是国内外学者研究的

]提出了一种自适应前瞻插补算法,

方向

该算法能在速度自适应调整的同时找到速度敏感点,

提前进行加减速规划,但是该算法没有考虑机床加加

]采用

速度的最大限制

离线方式,采用参数插补对的方法,对速度敏感区域

为了这个问题,

等人[

YONG

。

2

3

。

NURBS

彭芳瑜等[

进行了定位和加减速处理

]在算法预处理

模块使用二次遗传算法获得待加工轮廓曲线曲率极大

值点集,以

曲线几何性质和机床动力学性能作

为约束条件,获得插补进给的前瞻控制信息,以便实时

缺点是最佳进给速度求解过程繁

调整最佳的进给速度

琐且求得的解并非全局最优解

]均在处理

连续微段时采用后加减速控制的方法,后加减速控制方

法的缺点是各坐标轴联动关系很难保证精确[

胡鸿豪

]

6

]研究了直线的加减速控制方法,该方法的缺点是会

等[

产生冲击,不利于机床的稳定

。HAN

等人[

。

。

4 - 5

7

NURBS

在以上研究成果的基础上,为了解决存在的问

题,本文作者提出了一种基于

曲线自适应实

时前瞻的插补算法: 通过引入轮廓误差约束和法向加

速度约束,对插补步长进行实时监控和修调

通过用

差分代替微分的方法,对

微分方程进行了合

ADAMS

理的近似和改进,同时采用预估

校正法来校正迭代

型加减速控制,不仅可以使

精度

速度规划采用前

。

-

。

。

S

) ; 深 圳 市 基 础 研 究 项 目 (

JCYJ20130329143156309

;

。E - mail

:

1156506905@ qq. com。

收稿日期: 2015 - 06 - 04

基金 项 目: 中 国 博 士 后 基 金 资 助 项 目 (

JCYJ20140418091413515

JCY20150529115823249

作者简介: 叶仁平 (

通信作者: 曾德怀,

1989—

) ,男,硕士研究生,研究方向为数控机床插补算法

:

E - mail

50042500@ qq. com。

;

2014T70802

)

�

第

13

期

叶仁平 等: 基于

NURBS

曲线自适应实时前瞻插补算法研究

·74·

进给速度随着被插补曲线曲率的变化而变化,而且当

进入 曲 率 敏 感 区 域 时, 插 补 前 瞻 模 块 能 够 利 用

对称性这一独特的性质准确地预测减速点的

NURBS

位置,再根据机床最大加速度的限制,利用回溯法重

建插补点的速度,使各个速度敏感点的进给速度在满

足加工精度的前提下尽可能达到最大,实现了进给速

度和加速度的柔性控制,也提高了加工的效率

1 预处理

插补预处理即通过变量分离提前算出插补过程反

复用到的常量,避免在插补过程中重复计算,这样做

的目的了为了尽可能的减少正式插补的计算量,提高

算法的实时性

1. 1 NURBS 曲线的定义

。

。

曲线是指节点矢量中首末端点是

NURBS

点,中间节点呈现非均匀

线[

曲线:

8

、

],用分段有理多项式矢函数表示的

非递减分布的

B

次

k

重节

4

样条曲

NURBS

(

)

1

(

C

)

u

=

Ni

0 =

,

)

(

,

k

Pi

)

u

(

wi Ni

n

∑

i = 0

n

∑

i = 0

,

uiuui + 1

1

,{ 其他

wi Ni

,

k

u

0

式中:

(

)

u

Ni

,

k

=

u - ui

ui + k - ui

(

)

u

+

Ni

,

p - 1

ui + k + 1 - u

ui + k + 1 - ui + 1

Ni + 1

,

k - 1

(

)

u

规定: 0

0

= 0

(

)

2

为

u

Pi

NURBS

;

为控制顶点 (

,

1

i = 0

un + k + 1

制顶点的权因子 (

规范

样条基函数

。

曲 线 的 自 变 量 参 数,

) ;

(

i = 0

,

…

) ;

1

,

,

,

,

…

n

n

Ni

,

k

u0 u

为控

次

W i

) 为

k

u

曲线插补过程中,节点矢量的分布一

B

在

NURBS

B

般没有规律,这就意味着不同的节点矢量对应的

B

样条基函数不相同,因此需要分别计算每一个节点矢

样条基函数,并 且 由 于 权 因 子 的 引 入,

量对应的

为此,在正式插补前先进行

使得计算过程更为复杂

插补预处理,提前计算出在正式插补中要用到的系数

常量

权因子与参

数变量分离,这样就可以把一部分常数的计算放到预

处理模块中,减少正式插补的时间

曲

,计算出每

线的控制点

一个微段曲线的对应的计算公式:

具体的做法是把曲线上的控制点

。

和权因子

节点向量

NURBS

根据

Pi、

W i

。

。

、

u

(

)

t

Hi

因为

,

=

A + Bt + Ct2 + D1 t3

A1 + B1 t + C1 t2 + D1 t3

(

)

3

,

B1

C1

曲线的

Pi、W i

D1

均与变量

t

表达式

Hi

NURBS

已知,并且系数

,

,

,

A1

无关,因此想要计算各段插补

) ,只需要确定上式中的系

,

,

D

B

C

A

(

t

。

数即可

2 实时插补计算

2. 1 曲线参数细分

曲线参数细分是指将三维 ( 或二维) 轨迹空间内

映射到曲线一维参数变量

满足约束条件的插补步长

空间中,得到参数增量

ΔL

以及下一个参数坐标

ui + 1 =

微分方程法,利用曲线上前

ui + Δu。

面已知参数值的点来计算曲线后面点的参数值,下面

以

微分方程为例,说明具体过程:

Δu

ADAMS

本算法用

阶

4

4

ADAMS

阶隐式

ADAMS

微分方程为[

]:

9 - 10

(

h

yn + 1 = yn +

24

令插补周期

9 f n + 1 + 19 f n - 5 f n - 1 + f n - 2

,

·

u

) 就变成了如下节点矢量计算公式:

,节点矢量

ui = yn

T = h

)

i = f n

么式 (

4

(

)

4

,那

ui + 1 = ui +

为了尽可能地减少计算量,用向前

i + 1 + 19 u

i - 5 u

i - 1 + u

·

·

(

T

24

·

9 u

·

)

i - 2

(

)

5

向后差分代

微分方程,这样做可以

、

替微分的方法来改进

简化计算,减少运算时间

ADAMS

。

·

u

i + 1 =

ui + 1 - ui

向后差分

T

·

u

i =

ui + 1 - ui

向前差分

T

·

u

i - 1 =

ui - ui - 1

向前差分

T

ui - 1 - ui - 2

向前差分

·

u

i - 2 =

把式 (

T

、

)

6

代替后的

ADAMS

) 代入式 (

式 (

微分方程为:

7

(

)

6

(

)

7

) 中,得到近似

5

)

(

)

8

(

1

4

槇ui + 1 =

由式 (

9 ui - 6 ui - 1 + ui - 2

) 可以看出,改进后的

8

ADAMS

微分方

程不需要求导计算也不需要求解隐式方程,大大简化

了初始的迭代方法,减少了插补迭代的时间

但因为

运用了差分代微分这个近似计算的过程,所以插补参

数值 槇ui + 1

进行校正

的计算结果会有误差,所以需对计算的结果

具体过程如下:

。

。

首先将式 (

) 计算得到的 槇ui + 1

8

代入式 (

) ,计

2

算得到与 槇ui + 1

槇pi + 1 = p

则预估进给步长

对应的插补点:

( 槇ui + 1

)

为:

Δ 槇Li

(

)

9

Δ 槇Li = 槇pi + 1 - pi =

( 槇yi + 1 - yi

( 槇xi + 1 - xi

) 2 +

槡

) 2 +

( 槇zi + 1 - zi

)

2

(

)

10

�

·84·

零件在进给方向上的预估进给步长

加工进给步长

之间的相对偏差

δi

Δ Li

δi =

Δ Li - Δ 槇Li

Δ Li

(

)

11

机床与液压

和期望的

(

h = ρ

1 - cos

)

θ

2

第

44

卷

(

)

14

Δ 槇Li

可以表示为:

在允许的误差区间时,即认为

当

超出允许区间的最大值时,则用式 (

δi

δi

当

参数值 槇ui + 1

求,则将计算结果代入式 (

直到

落在允许的误差区间为止

9

进行修正,如果计算的结果还不能满足要

) 重复计算,

)

(

,

pi + 1 = 槇pi + 1

) 对插补

12

11

—

。

δi

ui + 1 = ui +

( 槇ui + 1 - ui

)

(

)

12

ΔL

Δ 槇Li

2. 2 轨迹计算

一维参数空间到轨迹空间 ( 三维或二维) 的映

) 或式

],即:

1

) 中,得到的就是曲线上后面点的坐标值[

11

射,即把曲线参数细分得到的

(

代入式 (

ui + 1

2

{

xi + 1 = x

(

(

yi + 1 = y

(

zi + 1 = z

ui + 1

)

)

ui + 1

)

ui + 1

pi + 1 = p

(

ui + 1

) 或

(

)

13

。

通过曲线参数细分和轨迹计算,即可计算被插补

曲线上下一个插补点的坐标,控制系统获得该坐标信

息后,通过向动力装置输送相应信号来使移动部件运

动到相应的位置,这样就完成了一个微段的插补运

动,如此重复进行,直到曲线的末端点,插补过程才

结束

3 速度自适应控制模块

3. 1 基于轮廓误差约束的进给步长 ΔLi1

如图

所示,机床在加工零件时,不可避免地

会产生轮廓误差,当进给速度设为恒定时 ,轮廓误

差会随着被加工轮廓曲线的曲率变化而变化

为此

文中基于轮廓误差控制进给步长的具体做法是 : 在

插补的过程中,实时地监测插补轮廓误差的值 ,当

轮廓误差处于误差允许区间时 ,则按系统开始给定

,当轮廓误差大于最

的进给速度计算进给步长

ΔL i0

) 计算允许的最大进给

时,由式 (

大允许值

步长

h max

17

。

1

ΔL i1 。

轮廓误差

h、

在如下的数学关系:

图

轮廓误差示意图

1

进给步长

与曲率半径

之间存

ρi

ΔLi

(

15

ΔLi =

8hi ρ槡 i

) 进行改进[

)

的求解需要多次求导计算,计算量较

其中曲率半径

ρ

大,为此对式 (

因为插补时的进

给步长远远要比曲线的曲率半径要小,为了避开求导

计算,可以近似地用逼近曲线的微段直线的中点和曲

) 中

线上对应弧长的中点之间的距离

的弓高

代替式 (

,如图

所示

15

。

15

]

2

ε

hi

2

。

图

2

轮廓误差近似图

则有:

2

-

)

pi + 槇pi + 1

槇ui + 1 + ui

槇hi≈ε = p

(

, 槇pi + 1

其中, 槇ui + 1

分别是预估插补参数值及与之对应

由式 (

) 零件轮廓误差和进给步

的预估插补点

。

长的代数关系,可得由轮廓误差推算进给步长的公

式:

16

15

2

(

)

ΔLi1 =

hmax

槇h槡i

× Δ 槇Li

(

)

17

3. 2 基于法向加速度约束的进给步长 Δ Li2

零件加工过程中,进给方向的突变会产生法向加

速度,当其超过一定值时将会对机床造成冲击,因此

需要在插补中实时测量法向加速度的大小,当其超过

时,则进给速度能根据法向

机床的最大允许值

加速度的约束及时降下来[

aNmax

]

11

。

设

长

ΔLi2

为法向加速度,它与曲率半径

) 和之间关系如下:

aN

( 或进给速度

,进给步

ρ

F

F

ρ

ΔL2

aN =

Tρ2

则进给步长

=

i2

ΔLi2

表示:

可以用曲率半径和法向加速度来

)

ΔLi2 = T

为了使曲率半径的计算避免复杂的求导运算,让

ρi a槡 Nmax

18

(

式 (

15

) 与式 (

18

) 相比,则可以获得下式:

T

2

aNmax

2hmax

× ΔLi槡 1

Δ Li2 =

综上所述,零件在加工过程中,不仅要考虑轮廓

误差和法向加速度这两个因素对进给步长的约束,而

,最终的进给步长

且还要考虑无约束进给步长

19

(

)

ΔLi0

�

第

13

期

叶仁平 等: 基于

NURBS

曲线自适应实时前瞻插补算法研究

·94·

(

)

) 中,即可求

20

12

步骤

插补周期内弧长增量对应的进给步长增量

: 根据上述式 (

ΔLi。

) 求得弦长

,再通过一维参数空间向三维

增量

( 或二维) 坐标空间转换得到各轴对应的坐标增量

3

对应的参数

) 和式 (

ΔLi

12

ui

8

取这三者中的最小值[

12 - 13

]:

ΔLi

ΔLi = min ΔLi0

把式 (

,

{

) 和式 (

出修正后的插补参数值

4 S 型加减速算法

9

Δ Li1

20

}

,

) 代到式 (

Δ Li

2

ui + 1 。

16

14

15

]

]

S

3

。

、

] 和

如图

指 数 加 减 速[

所示,加减速控制采用线型的不同通常可

型 加 减

分为 直 线 加 减 速[

在加减速参数相同的情况下,直线加减速优

速[

点是计算简单,缺点是在启

停阶段加速度存在突

变; 指数加减速计算较繁琐且在高速时稳定性较差;

型加减速能使加速度过渡平滑 ,避免产生柔性冲

通过综合考虑以

型加减速算

S

击,计算量也小于指数加减速方法

上

法来实现进给速度的控制,如图

种加减速算法的优缺点,文中采用

所示

、

。

3

S

4

。

图

3

3

种加减速方法的比较

其中

并令

ΔXi

,

ΔYi

步骤

4

,

ΔZi。

: 令

,则令

,

,

3

T1 = T × i

i = i + 1

- T1 > T

算步骤

T' 1 - T1 < T

2

束,在剩余的时间段 (

T'1 - T1

结束点的速度运行至匀加速段

4。

若

。

,比较

,同时返回到步骤

和

T1

的大小,若

T'1

T'1

,重新计

,则加加速度部分结

) 内,以加加速度段

2

) 匀加速部分

(

2

步骤

1

: 令

t = T1

,根据式 (

别计算匀加速部分起点的加速度

21

A1

,因为加加速度恒

定,所以进给速度变化量在加加速部分和减加速部分

是相同的,因此有:

) 和式 (

以及速度

22

f1 。

: 计算

T3 = T1

) 分

,令

步骤

T'2

2

f - f s - 2f1

(

中包含了加加速部分剩余的时间 (

)

24

) ,

T'1 - T1

A1

T'2 =

T'2

j = 1。

步骤

3

: 根据上述式 (

) ,当

23

T1 tT2

时求得

插补周期内弧长增量对应的进给步长增量

4

步骤

步骤

: 方法同加加速部分的步骤

: 令

和

5

,则令

T'2 - T2 > T

,

,

计算步骤

2

3

T2 = T × j

i = i + 1

,比较

,同时返回到步骤

3。

T2

T'2 - T2 < T

T'2

若

4。

) 减加速部分

ΔLj。

的大小,若

,重新

2

,则匀加速结束

。

(

3

步骤

1

起点的速度

3

个插补周期

: 令

,根据式 (

22

t = T2

) 可计算减加速

步骤

步骤

2

f2 。

: 计算

,令

: 根据公式 (

T3

,

k = 1。

T3 = T1

23

) ,计算被插补曲线在一

步骤

步骤

内弧长增量对应的进给步长增量

T

: 方法同加加速部分的步骤

,则令

: 比较

,

k < i

,重新计算步骤

,若

和

,

k

i

4

5

3。

k = k + 1

若

2

3

4。

ΔLk。

,同

,

k ≥ i

时返回到步骤

则减加速部分结束

2

。

) 匀速进给部分

(

4

匀速部分以减加速部分结束点的速度

到加减速部分的起点 ( 即减速点)

) 加减速部分

(

5

、

。

匀减速部分

个变量的求法分别与减加速部分

加速度部分相同

、

。

匀速运动

f3

、

减减速部分各

加

匀加速度部分

、

由于部分运算有经过近似计算以及

机对数字

存储位数精度的影响,使运算存在一定的误差,这就

有可能在插补结束后,结束点还未到达曲线的终点,

所以需在算法中加入判别曲线终点的功能,以此来补

偿系统误差

PC

。

图

4

S

型加减速控制

在加工过程中,令加加速度为一个常数

个部分,分别是: 加加速部分

加减速部分

减加速部分

匀速部分

、

减减速部分[

]

11

、

则加速度

、

,加工速度

把

型

匀加速

匀减速

,路

。

、

7

S

。

a

f

加减速分成

部分

部分

程

、

分别为:

、

L

(

(

)

)

21

22

(

)

dt

τ

型加减速控制的具体实现步

23

t

Jdt

(

)

(

)

t

f

t

i

t

)

(

)

(

a

t i

= f

= a

+ ∫

+ ∫

+ ∫

L

L

利用时间顺延法,

= L

t i

t i

a

(

(

)

(

)

t

i

t

i

)

t

dt

(

)

S

骤如下:

(

) 加加速部分

1

步骤

步骤

1

2

: 计算

,令

T'1

T'1 =

,

i = 0。

A

J

: 根据上述式 (

23

) ,当

0tT1

时求得

�

·05·

机床与液压

第

44

卷

5 前瞻加减速模块

5. 1 减速点的预测

。

插补过程的加速部分,按正常的加速规律运行,

即使是没有达到允许的最大速度也不会影响加工精

度,但对于减速过程,必须对减速度进行监控,如果

在速度敏感点速度不能按要求及时降下来就会影响到

在加减速规划中,减速点预测不准确

零件加工精度

一直是 加 减 速 控 制 规 划 中 的 一 大 难 点,文 中 利 用

具

NURBS

体做法是在正式插补开始时,同步以

曲线末

端点为起始点进行相反方向的插补,并实时存储正

、

,直到正向插补进行到

反向插补得到的对应参数值

减加速部分结束点为止,记正向插补结束点的参数值

为

曲线对称的性质来完成减速点的预测[

,反向插补结束点的参数值为

NURBS

,令

。

ui

]

11

ui

。

。

。

udec

uaec

,

NURBS

ui < udec

udec

ui > udec

即为减速点对应的参数值

udec

。

过比较曲线上的点所对应的参数值

应的参数值

分,当

,当

时,说明已经进入到减速部分,当

ud

1 - ud =

在匀速阶段,通

与减速点所对

时,表明还没进入减速部

ui

时,说明刚好到达减速点

根据判断的结果按

= udec

由于

曲线的

相应的速度链表进行速度规划

对称性,使得加速过程和减速过程得到的加速链表和

减速链表的数值相同,不同之处在于数据的顺序相反

而已

5. 2 前瞻加减速模块

前瞻加减速模块的任务有

) 调整敏感区域的插补速度

) 预测速度

敏感区域;

在实际

加工开始前,先利用前瞻加减速模块对被插补曲线前

的部分进行插补,并保存插补结果,完

端长度为

成这步后才开始实际插补加工

在实际插补开始之

后,前瞻插补段也开始向前滑移,进行前瞻加减速处

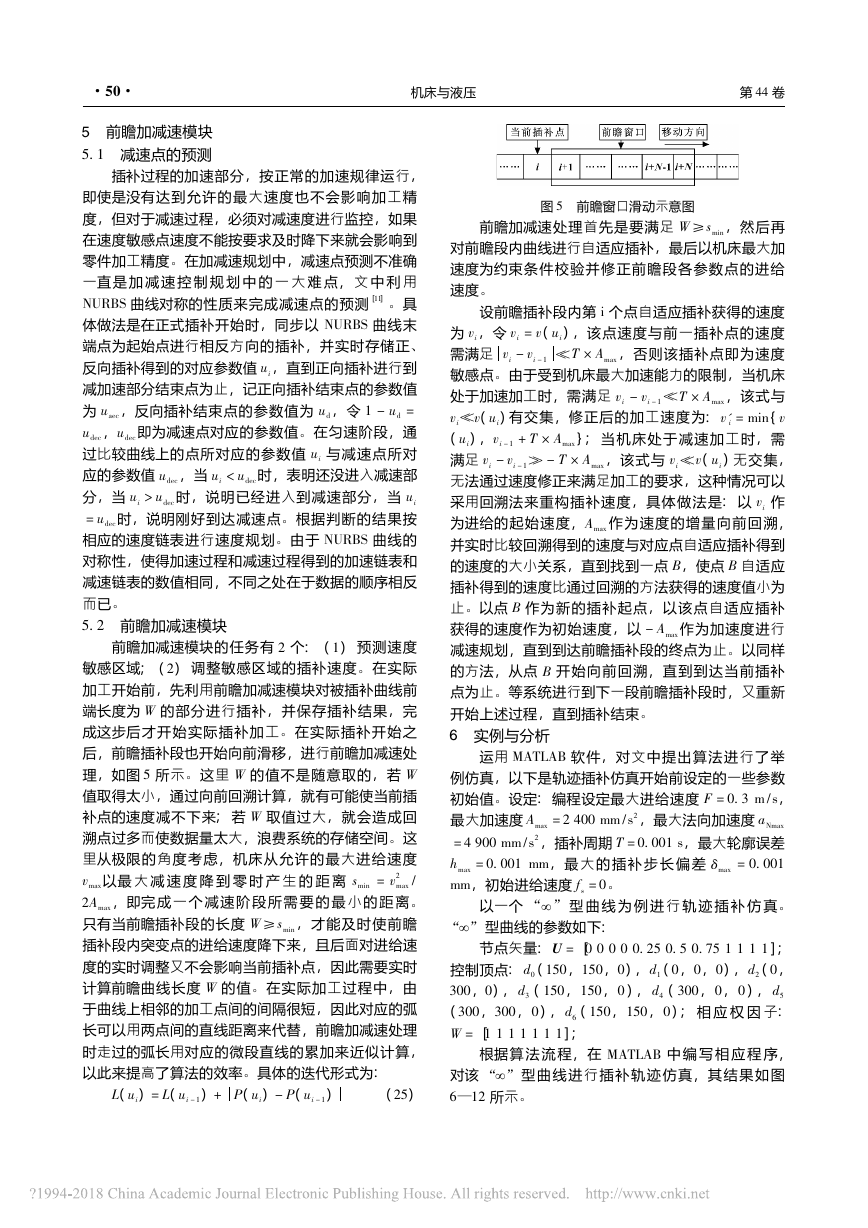

理,如图

W

值取得太小,通过向前回溯计算,就有可能使当前插

取值过大,就会造成回

补点的速度减不下来; 若

溯点过多而使数据量太大,浪费系统的存储空间

这

里从极限的角度考虑,机床从允许的最大进给速度

的值不是随意取的 ,若

这里

所示

个:

。

。

。

。

W

W

W

2

1

2

5

(

(

W≥smin

以最 大 减 速 度 降 到 零 时 产 生 的距 离

smin = v2

max /

,即完 成 一 个 减 速 阶 段 所需 要 的 最 小 的 距 离

vmax

2Amax

。

,才能及时使前瞻

只有当前瞻插补段的长度

插补段内突变点的进给速度降下来,且后面对进给速

度的实时调整又不会影响当前插补点,因此需要实时

在实际加工过程中,由

计算前瞻曲线长度

于曲线上相邻的加工点间的间隔很短,因此对应的弧

长可以用两点间的直线距离来代替,前瞻加减速处理

时走过的弧长用对应的微段直线的累加来近似计算,

以此来提高了算法的效率

的值

。

W

具体的迭代形式为:

)

(

)

- P

ui - 1

。

(

ui

(

)

25

(

L

)

ui

(

= L

)

ui - 1

+ P

图

5

前瞻窗口滑动示意图

W≥smin

前瞻加减速处理首先是要满足

,然后再

对前瞻段内曲线进行自适应插补,最后以机床最大加

速度为约束条件校验并修正前瞻段各参数点的进给

速度

。

设前瞻插补段内第

,令

个点自适应插补获得的速度

) ,该点速度与前一插补点的速度

,否则该插补点即为速度

vi - vi - 1 T × Amax

由于受到机床最大加速能力的限制,当机床

,该式与

为

需满足

敏感点

处于加速加工时,需满足

vi = v

。

ui

vi

(

i

vi - vi - 1 T × Amax

(

{

) 有交集,修正后的加工速度为:

(

B

B

B

vi

ui

ui

。

Amax

以点

vi v

v'i = min

,使点

,该式与

vi - vi - 1 - T × Amax

ui

) ,

vi - 1 + T × Amax

v

viv

} ; 当机床处于减速加工时,需

(

) 无交集,

满足

无法通过速度修正来满足加工的要求,这种情况可以

采用回溯法来重构插补速度,具体做法是: 以

作

为进给的起始速度,

作为速度的增量向前回溯,

并实时比较回溯得到的速度与对应点自适应插补得到

的速度的大小关系,直到找到一点

自适应

插补得到的速度比通过回溯的方法获得的速度值小为

作为新的插补起点,以该点自适应插补

止

获得的速度作为初始速度,以

作为加速度进行

减速规划,直到到达前瞻插补段的终点为止

以同样

的方法,从点

开始向前回溯,直到到达当前插补

等系统进行到下一段前瞻插补段时,又重新

点为止

开始上述过程,直到插补结束

6 实例与分析

设定: 编程设定最大进给速度

软件,对文中提出算法进行了举

例仿真,以下是轨迹插补仿真开始前设定的一些参数

,

初始值

最大加速度

= 4 900 mm / s2 ,插补周期

hmax = 0. 001 mm

mm

Amax = 2 400 mm / s2 ,最大法向加速度

aNmax

,最大轮廓误差

,最 大 的 插 补 步 长 偏 差

,初始进给速度

δmax = 0. 001

F = 0. 3 m / s

T = 0. 001 s

f s = 0。

型 曲 线 为 例 进 行 轨 迹 插 补 仿 真

MATLAB

- Amax

运用

。

。

。

。

B

。

];

,

0 0 0 0 0. 25 0. 5 0. 75 1 1 1 1

(

d2

0

) ,

) ,

0

,

) ,

) ,

,

0

,

,

0

,

0

(

,

(

d1

d4

,

0

0

,

150

150

0

d5

300

) ; 相 应 权 因 子:

0

“!”

控制顶点:

) ,

“!”

以一个

型曲线的参数如下:

节点矢量:

(

d0

(

d3

,

,

0

,

[

1 1 1 1 1 1 1

根据算 法 流 程,在

[

U =

,

,

150

) ,

150

(

d6

];

150

150

300

0

300

(

300

W =

对该

“!”

所示

6—12

。

中 编 写 相 应 程 序,

型曲线进行插补轨迹仿真,其结果如图

MATLAB

�

第

13

期

叶仁平 等: 基于

NURBS

曲线自适应实时前瞻插补算法研究

·15·

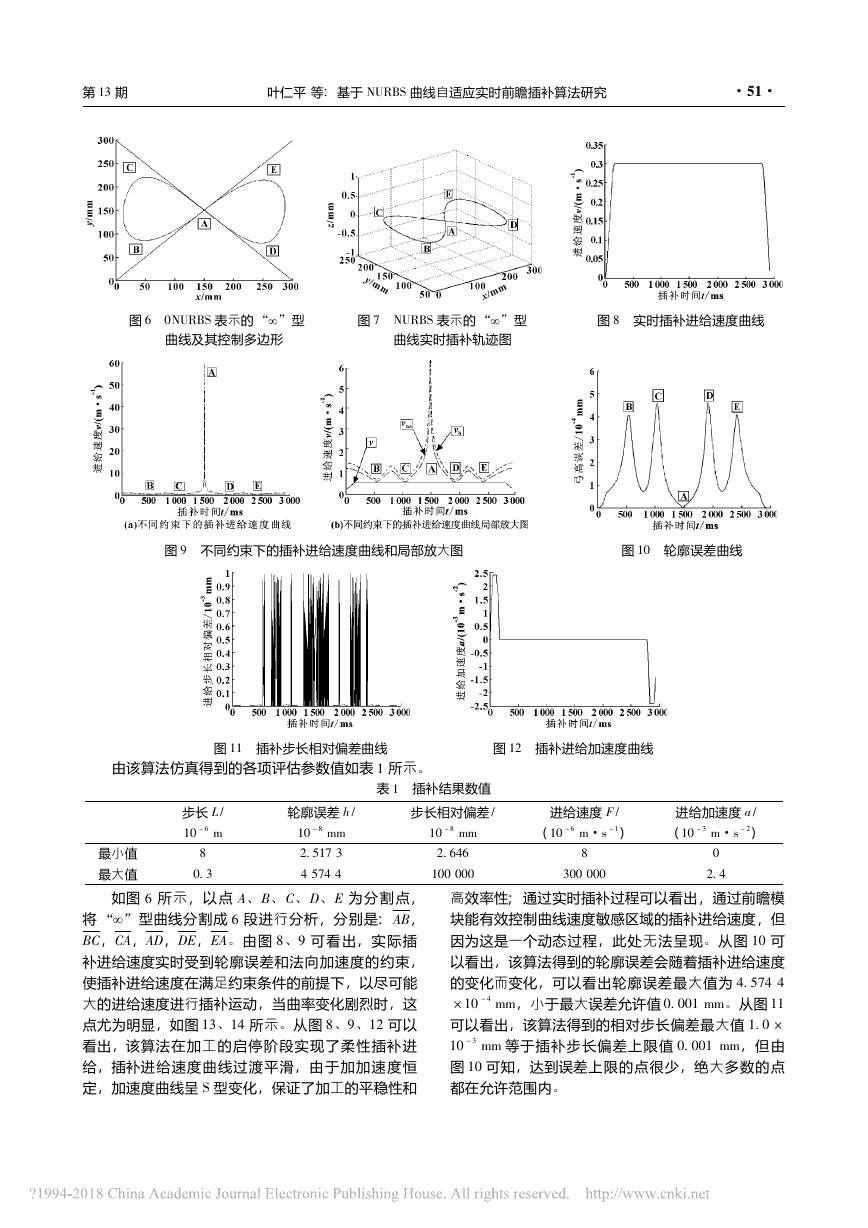

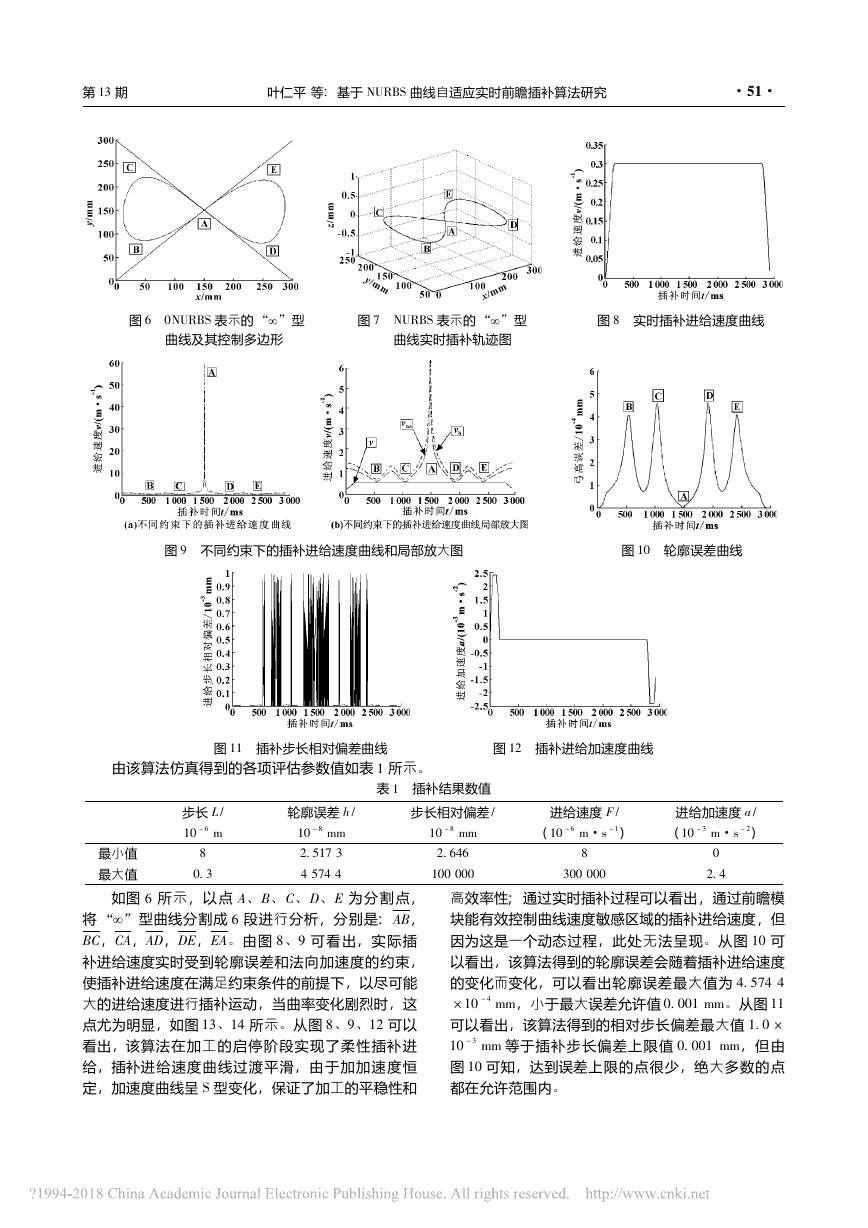

图

6

表示的

0NURBS

曲线及其控制多边形

“!”

型

图

表示的

7 NURBS

“!”

曲线实时插补轨迹图

型

图

8

实时插补进给速度曲线

图

9

不同约束下的插补进给速度曲线和局部放大图

图

10

轮廓误差曲线

由该算法仿真得到的各项评估参数值如表

图

11

插补步长相对偏差曲线

所示

。

1

表 1 插补结果数值

步长相对偏差

10 - 8 mm

2. 646

100 000

图

12

插补进给加速度曲线

/

进给速度

F /

10 - 6 m·s - 1 )

(

8

300 000

进给加速度

a /

(

10 - 3 m·s - 2 )

0

2. 4

步长

L /

10 - 6 m

8

0. 3

轮廓误差

h /

10 - 8 mm

2. 517 3

4 574 4

最小值

最大值

如图

6

将

,

,

AD

DE

8、9

EA。

“!”

,

CA

所示,以点

6

型曲线分割成

,

A、B、C、D、E

段进行分析,分别是:

由图

为分割点,

,

AB

可看出,实际插

BC

补进给速度实时受到轮廓误差和法向加速度的约束,

使插补进给速度在满足约束条件的前提下,以尽可能

大的进给速度进行插补运动,当曲率变化剧烈时,这

点尤为明显,如图

可以

看出,该算法在加工的启停阶段实现了柔性插补进

给,插补进给速度曲线过渡平滑,由于加加速度恒

型变化,保证了加工的平稳性和

定,加速度曲线呈

8、9、12

13、14

所示

从图

。

S

高效率性; 通过实时插补过程可以看出,通过前瞻模

块能有效控制曲线速度敏感区域的插补进给速度,但

因为这是一个动态过程,此处无法呈现

可

以看出,该算法得到的轮廓误差会随着插补进给速度

的变化而变化,可以看出轮廓误差最大值为

从图

。

10

,小于最大误差允许值

× 10 - 4 mm

0. 001 mm。

可以看出,该算法得到的相对步长偏差最大值

等于插补步长偏差上限值

1. 0 ×

,但由

可知,达到误差上限的点很少,绝大多数的点

0. 001 mm

4. 574 4

从图

11

10 - 3 mm

图

都在允许范围内

10

。

�

·25·

机床与液压

第

44

卷

Rate NURBS Curve Interpolation

aided Design & Computer Gra Phics

[

]

J

. Journal of Computer-

,

2006

,

18

625 -

) :

5

(

629.

HAN G C

[

]

4

,

KIM D I

,

KIM H G

,

et al. A High Speed Machi-

ning Algorithm for CNC Machine Tools

,

1999

,

San Jose

IEEE IECON’99

,

USA

,

CA

/ / Proceedings-

1493 - 1497.

]

[

C

:

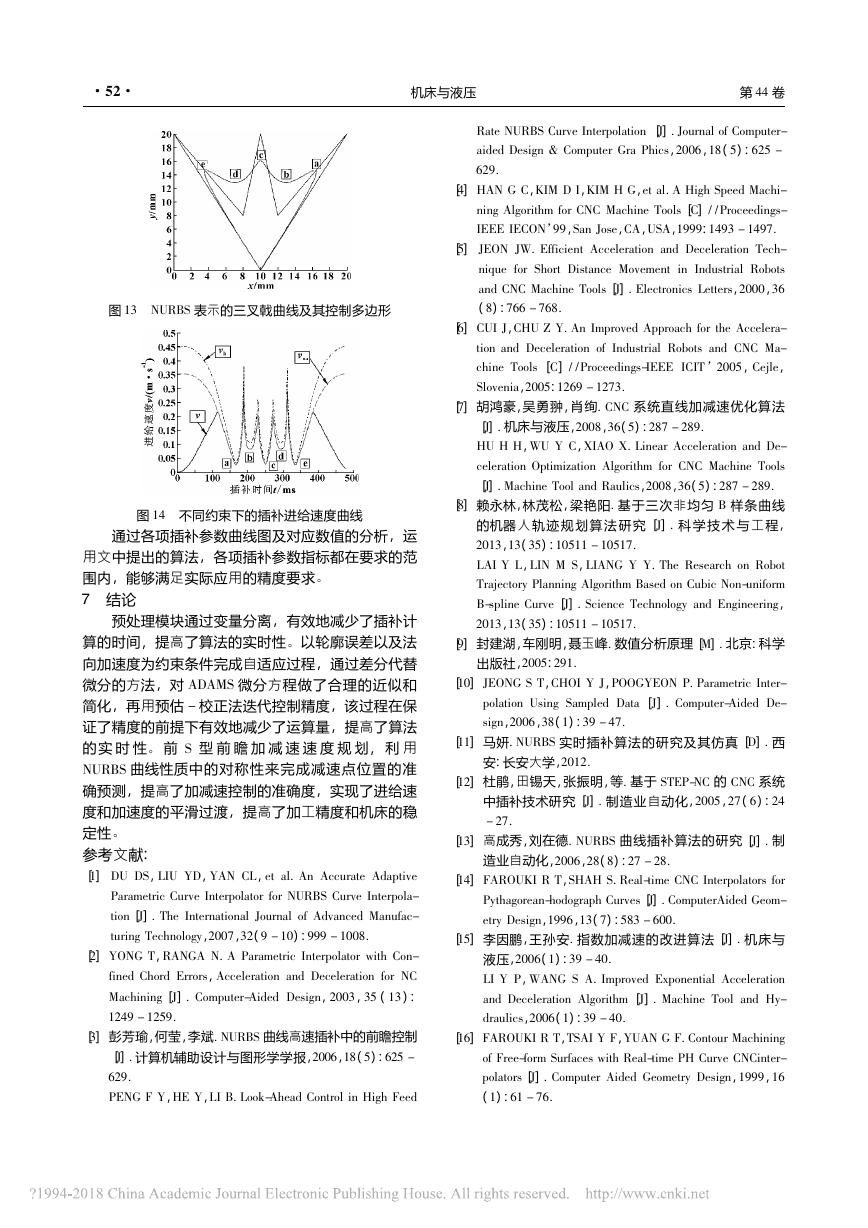

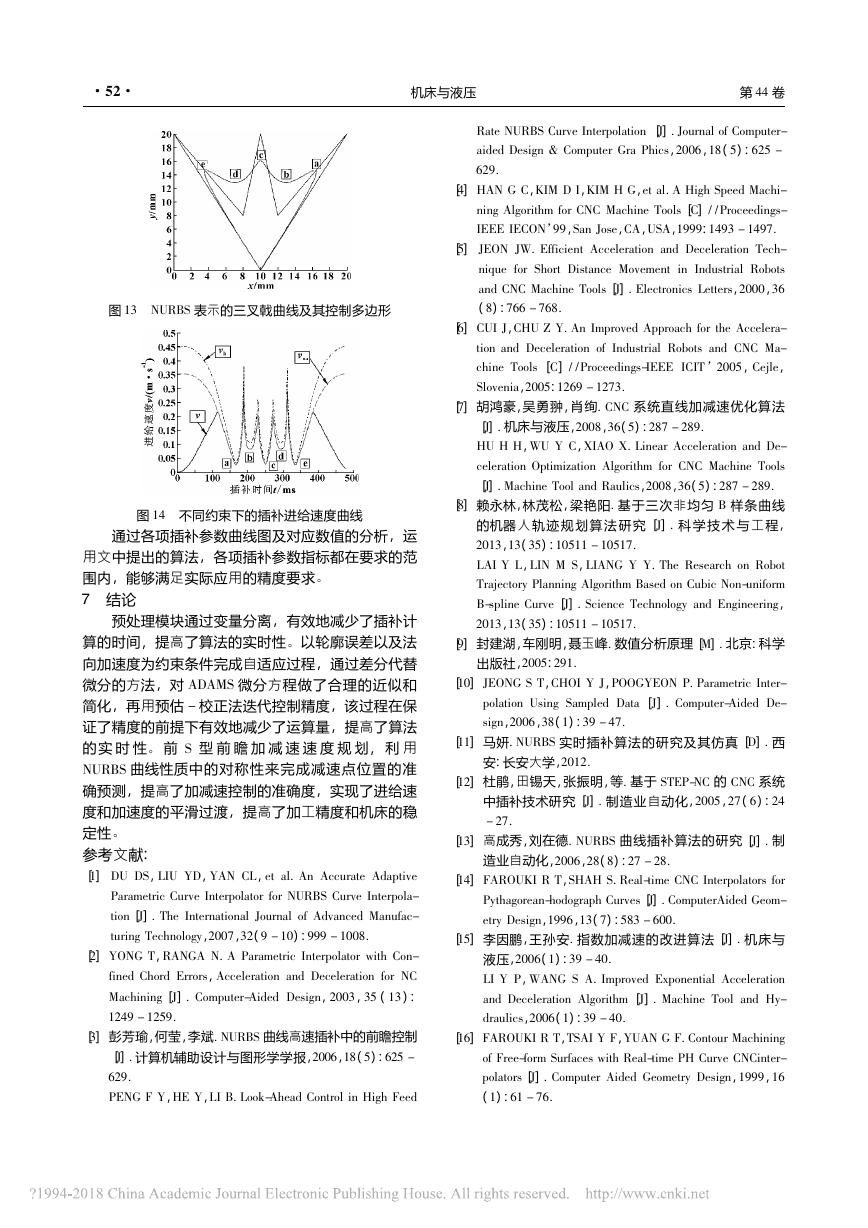

图

13 NURBS

表示的三叉戟曲线及其控制多边形

[

]

5

[

]

6

JEON JW. Efficient Acceleration and Deceleration Tech-

nique for Short Distance Movement in Industrial Robots

,

36

. Electronics Letters

,

2000

[

]

J

and CNC Machine Tools

(

) :

8

CUI J

766 - 768.

,

CHU Z Y. An Improved Approach for the Accelera-

tion and Deceleration of Industrial Robots and CNC Ma-

,

,

/ / Proceedings-IEEE ICIT ’2005

Cejle

chine Tools

,

2005

Slovenia

[

]

C

:

1269 - 1273.

[

]胡鸿豪,吴勇翀,肖绚

7

系统直线加减速优化算法

) :

机床与液压,

2008

,

XIAO X. Linear Acceleration and De-

,

WU Y C

287 - 289.

5

. CNC

(

,

36

]

[

J

.

HU H H

celeration Optimization Algorithm for CNC Machine Tools

[

]

J

. Machine Tool and Raulics

287 - 289.

,

36

(

,

2008

) :

基于三次非均匀

5

[

]赖永林,林茂松,梁艳阳

8

.

样条曲线

科 学 技 术 与 工 程,

B

]

的机器 人 轨 迹 规 划 算 法 研 究[

J

.

,

13

2013

) :

(

35

,

10511 - 10517.

,

LAI Y L

LIN M S

LIANG Y Y. The Research on Robot

Trajectory Planning Algorithm Based on Cubic Non-uniform

,

. Science Technology and Engineering

[

]

J

B-spline Curve

) :

(

,

13

2013

35

10511 - 10517.

[

]封建湖,车刚明,聂玉峰

9

.

数值分析原理[

M

]

.

北京: 科学

出版社,

2005

[

]

10

JEONG S T

291.

:

,

CHOI Y J

polation Using Sampled Data

. Computer-Aided De-

[

]

J

,

POOGYEON P. Parametric Inter-

[

11

,

2006

sign

]马妍

(

,

38

) :

. NURBS

安: 长安大学,

2012.

39 - 47.

1

]

实时插补算法的研究及其仿真[

D

.

西

[

]杜鹃,田锡天,张振明,等

基于

12

]

中插补技术研究[

J

.

.

STEP-NC

制造业自动化,

CNC

的

,

27

(

6

系统

) :

24

2005

- 27.

[

13

]高成秀,刘在德

造业自动化,

[

]

14

FAROUKI R T

. NURBS

(

,

28

曲线插补算法的研究[

]

J

.

) :

制

8

2006

,

SHAH S. Real-time CNC Interpolators for

27 - 28.

Pythagorean-hodograph Curves

. ComputerAided Geom-

[

]

J

[

15

etry Design

,

1996

]李因鹏,王孙安

) :

液压,

(

.

1

39 - 40.

2006

,

(

7

) :

,

13

]

指数加减速的改进算法[

J

.

583 - 600.

机床与

LI Y P

WANG S A. Improved Exponential Acceleration

and Deceleration Algorithm

. Machine Tool and Hy-

draulics

,

2006

(

) :

[

]

16

FAROUKI R T

1

,

TSAI Y F

39 - 40.

,

YUAN G F. Contour Machining

[

]

J

of Free-form Surfaces with Real-time PH Curve CNCinter-

. Computer Aided Geometry Design

,

1999

,

16

[

]

J

polators

(

) :

1

61 - 76.

图

14

不同约束下的插补进给速度曲线

。

。

通过各项插补参数曲线图及对应数值的分析,运

用文中提出的算法,各项插补参数指标都在要求的范

围内,能够满足实际应用的精度要求

7 结论

预处理模块通过变量分离,有效地减少了插补计

算的时间,提高了算法的实时性

以轮廓误差以及法

向加速度为约束条件完成自适应过程,通过差分代替

微分的方法,对

微分方程做了合理的近似和

校正法迭代控制精度,该过程在保

简化,再用预估

证了精度的前提下有效地减少了运算量,提高了算法

型 前 瞻 加 减 速 速 度 规 划, 利 用

的实 时 性

曲线性质中的对称性来完成减速点位置的准

NURBS

确预测,提高了加减速控制的准确度,实现了进给速

度和加速度的平滑过渡,提高了加工精度和机床的稳

定性

参考文献:

[

]

1

et al. An Accurate Adaptive

ADAMS

YAN CL

LIU YD

DU DS

前

,

,

,

。

。

-

S

Parametric Curve Interpolator for NURBS Curve Interpola-

[

]

J

tion

. The International Journal of Advanced Manufac-

turing Technology

9 - 10

999 - 1008.

,

2007

,

32

(

) :

[

]

2

,

YONG T

RANGA N. A Parametric Interpolator with Con-

,

fined Chord Errors

Acceleration and Deceleration for NC

) :

,

,

(

. Computer-Aided Design

2003

35

13

[

]

J

Machining

1249 - 1259.

[

]彭芳瑜,何莹,李斌

3

. NURBS

曲线高速插补中的前瞻控制

]

[

J

.

计算机辅助设计与图形学学报,

(

,

18

5

) :

625 -

2006

629.

PENG F Y

,

HE Y

,

LI B. Look-Ahead Control in High Feed

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc