水温自动控制系统

目录

摘要…………………………………………………………………………………2

1、 系统方案………………………………………………………………………3

1.1 题目分析……………………………………………………………………3

1.2 系统总体方案设计…………………………………………………………3

1.2.1 测温模块………………………………………………………………3

1.2.2 功率电路模块…………………………………………………………3

1.2.3 控制电路和显示模块…………………………………………………4

1.2.4 通信模块………………………………………………………………4

2、电路分析与计算………………………………………………………………5

2.1 测温模块分析……………………………………………………………5

2.2 功率电路模块分析………………………………………………………5

2.3 控制电路和显示模块分析………………………………………………6

2.4 通信模块分析……………………………………………………………7

3、系统程序分析…………………………………………………………………7

3.1 程序流程…………………………………………………………………7

3.2 控制算法…………………………………………………………………7

4、测试方案与测试结果…………………………………………………………9

4.1 测试方法与仪器……………………………………………………………9

4.2 测试数据完整性……………………………………………………………9

4.3 测试结果分析………………………………………………………………9

参考文献……………………………………………………………………………9

- 1 -

�

水温自动控制系统

摘 要

此温度自动控制系统可以实现手动设定的标准温度和实测的温度进行

比较以实现自动控制温度的调节。该系统利用 AT89C51 单片机作为主控制

芯片,采用数字温度传感器 DS18B20 测量所需的温度,测量精度可达 0.5°

C。显示部分采用 LM016L 液晶显示模块,可以形象直观的显示测得的温度

和设定的温度。此系统主要由四个模块组成:测温模块、控制电路和显示

模块、功率电路模块、通信模块。测温模块实现测温功能;控制电路实现

温度标准值的的设定;显示模块用于显示设定的温度和实测的温度;功率

电路模块用于控制加热部分;通信模块用于实现电平之间的转换。该系统

的实际工作过程为:测温模块测得的温度与温度设定值进行比较,如果低

于设定的温度则启动功率电路进行加热,直到达到设定值。另外,通过控

制键盘可以手动的改变设定温度值。该系统具有硬件组成简单、读数方便、

精度高等优点。

关键词:AT89C51 单片机、DS18B20 数字温度传感器、液晶显示、

手动设定、自动控制

- 2 -

�

水温自动控制系统

1、系统方案

1.1 题目分析

根据命题要求设计并制作一个水温自动控制系统,水温可以在一定范围内由

人工设定,并能在环境温度降低时实现自动控制,以保持设定的温度基本不变。

该系统主要由单片机和温度传感器构成,实现自动控制温度的功能。

主要性能指标有:(1)温度设定范围为 40~90℃,最小区分度为 1℃,标

定温度≤1℃。(2)环境温度降低时温度控制的静态误差≤1℃。(3)用十进制数码

管显示水的实际温度。

另外,还可以进一步改进系统的性能,如:(1)采用适当的控制方法,当

设定温度突变时,减小系统的调节时间和超调量。(2)温度控制的静态误差

≤0.2℃。(3)在设定温度发生突变时,自动打印水温随时间变化的曲线。

1、2 系统总体方案设计

根据题目要求,该系统主要由四部分组成:一、测温模块,二、功率电路模

块,三、控制电路和显示模块,四、通信模块。下面分别从这四个方面阐述方案

的设计思想。

1.2.1 测温模块

使用 DS18B20 数字式温度传感器直接测量,它无需外加其他的电路,可以

直接将测得的两位八进制温度数据传送到单片机的 I/O 口,由对单片机的软件设

计将两位八进制温度数值转化为十进制数据。

DS18B20

测温芯片

传送温度数据

单片机的 I/O 口

图一 DS18B20 传送温度数据示意图

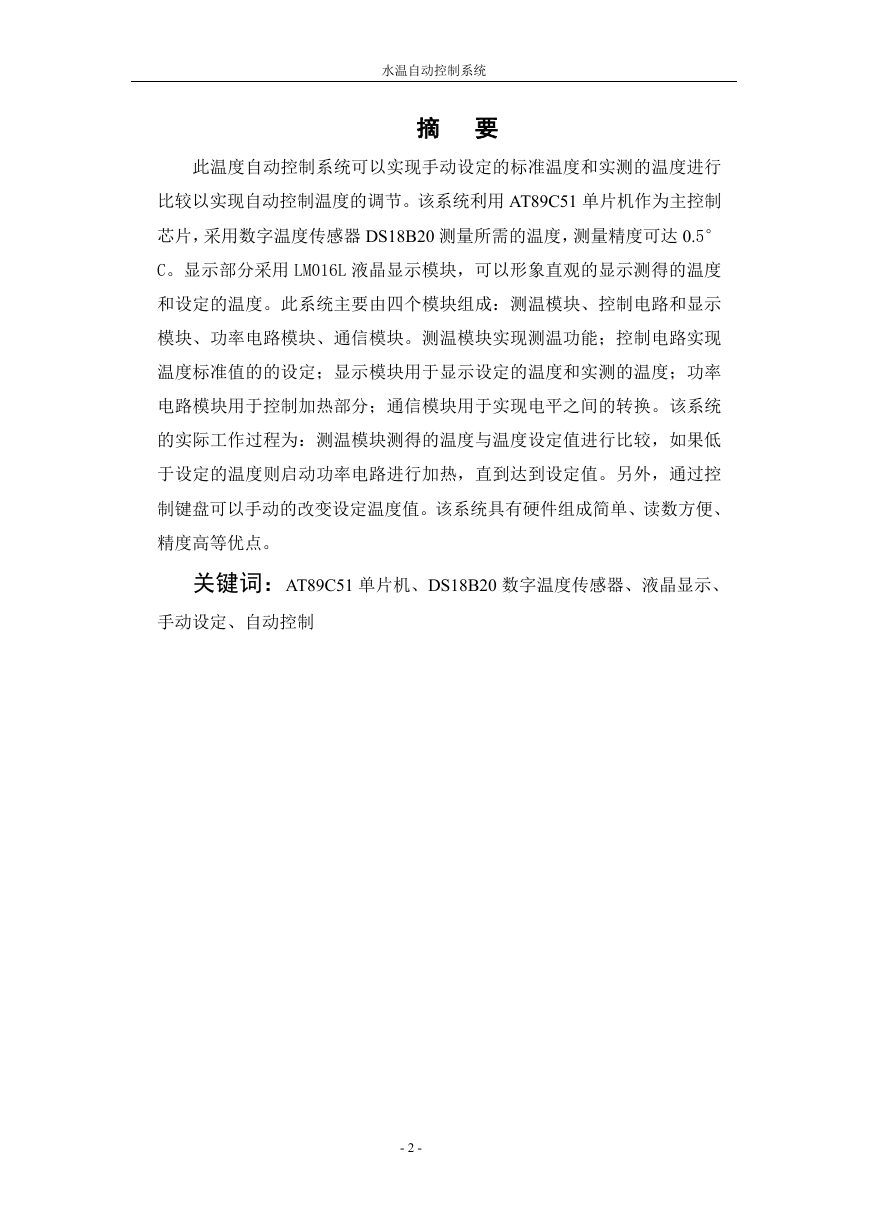

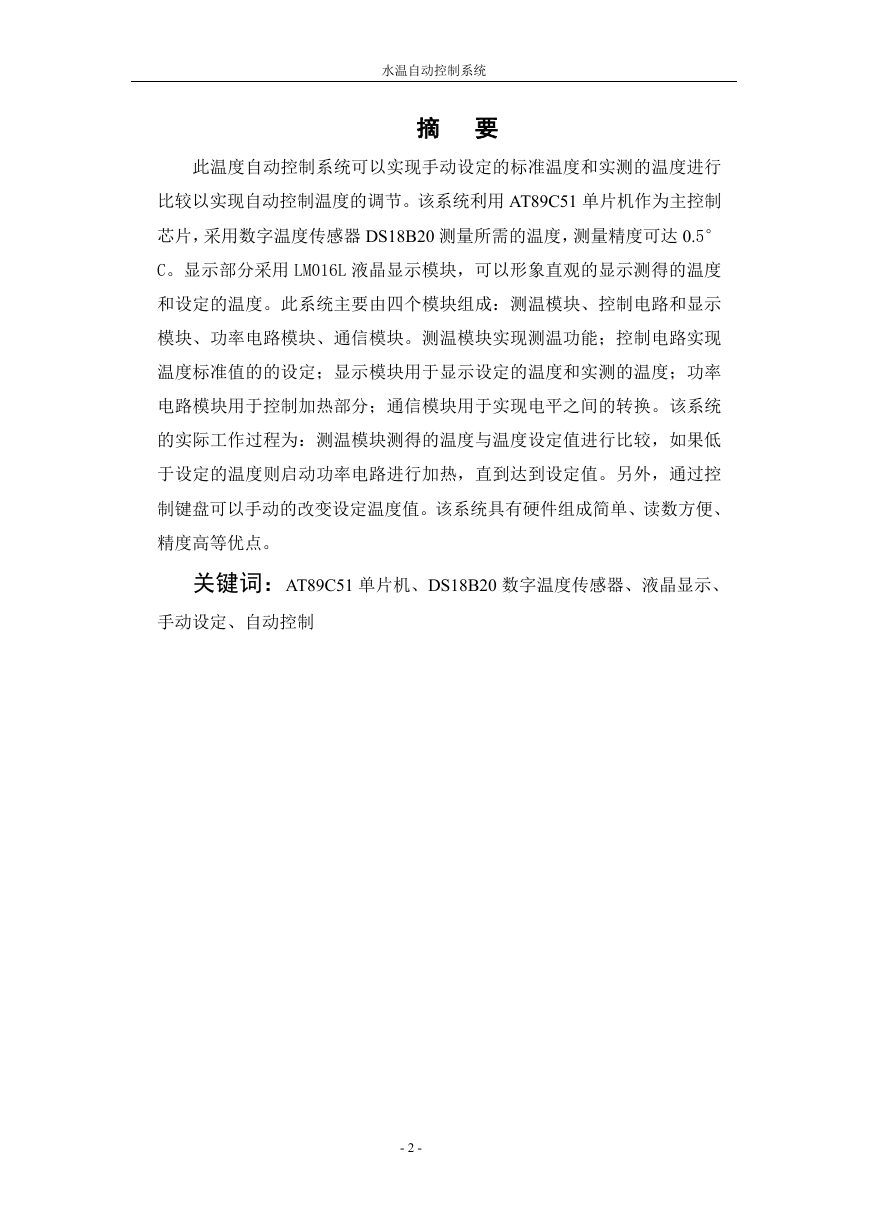

1.2.2 功率电路模块

由于本系统要控制电炉加热,功率较大,因此要借助功率电路。使用继电器

可以很容易的通过较高的电压和电流,在正常条件下,工作十分可靠。使用电磁

继电器电路的实现十分简单,而且还可以实现较为精确的控制,是比较好的一种

方式。

- 3 -

�

水温自动控制系统

温 度

高

低

继 电 器 保 持

原态断开

继电器闭合

连 通 加 热 设

备进行加热

图二 功率控制模块示意图

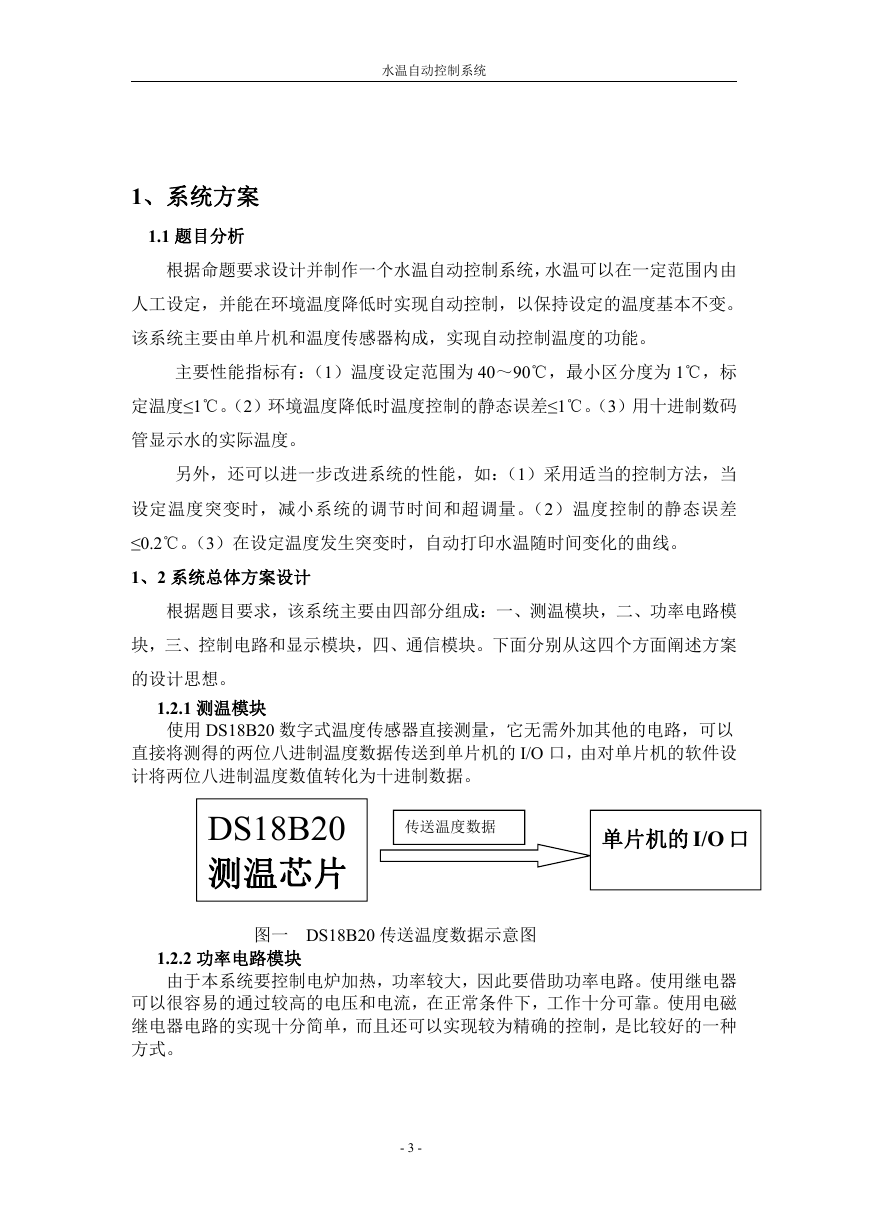

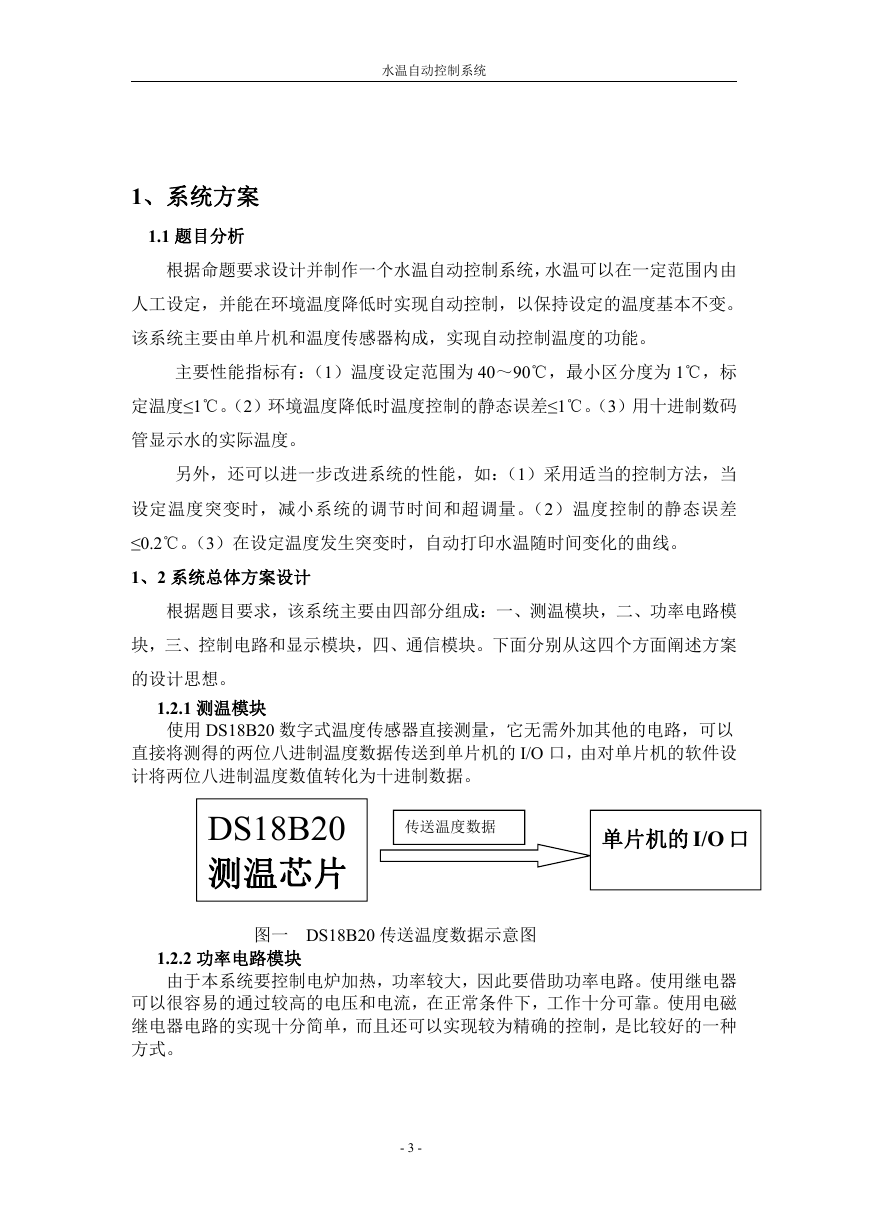

1.2.3 控制电路和显示模块

控制部分主要是用于设定温度,由五个按键组成,五个按键的作用分别为对

设定的温度进行温度粗加、温度精加、温度粗减、温度精减、停止/确认。

显示方面,选用 128*64 液晶显示模块。测得的温度经过转换之后可以直接

显示在液晶屏上,同时设定的温度也可以显示在液晶屏上。

粗加

精加

粗减

精减

确认

设定温度

采集温度

液

晶

显

示

温

度

传

感

器

图三 控制电路和显示模块示意图

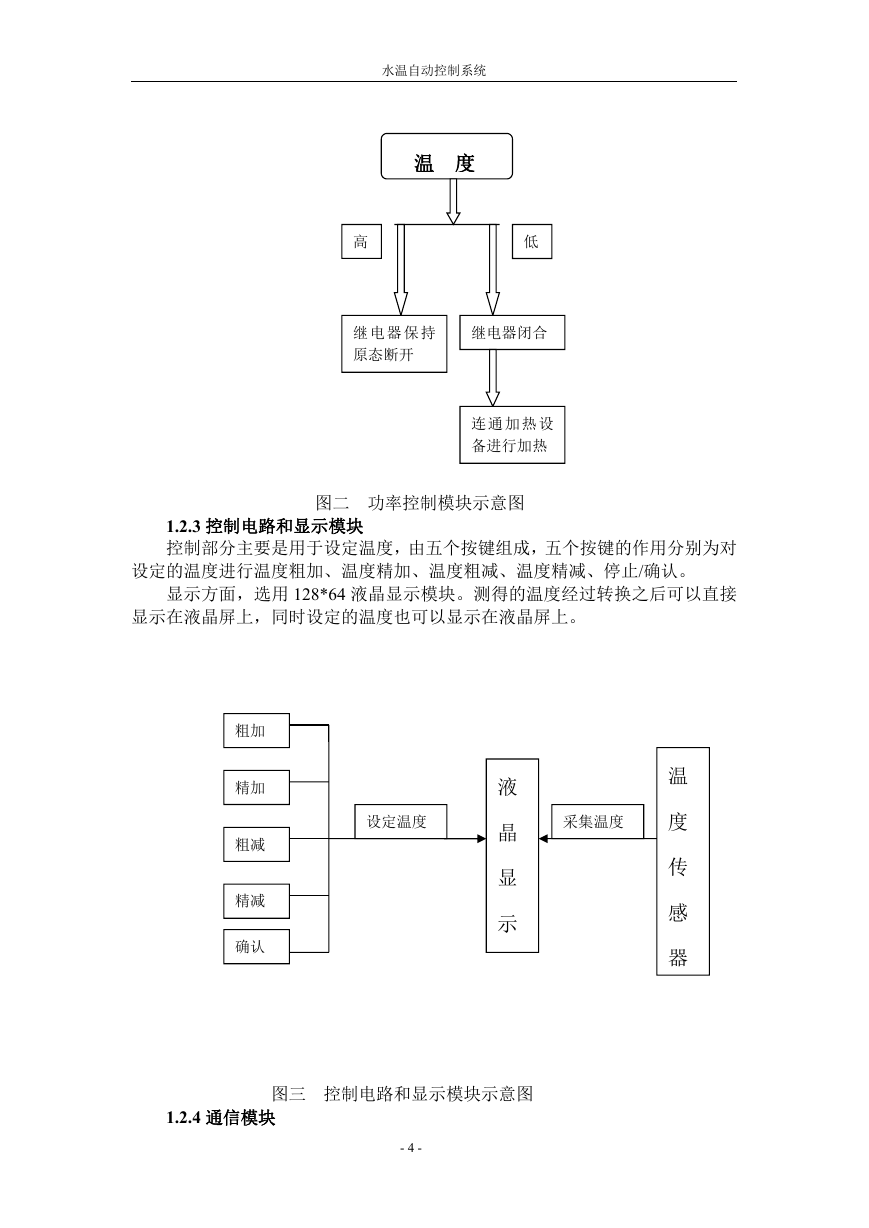

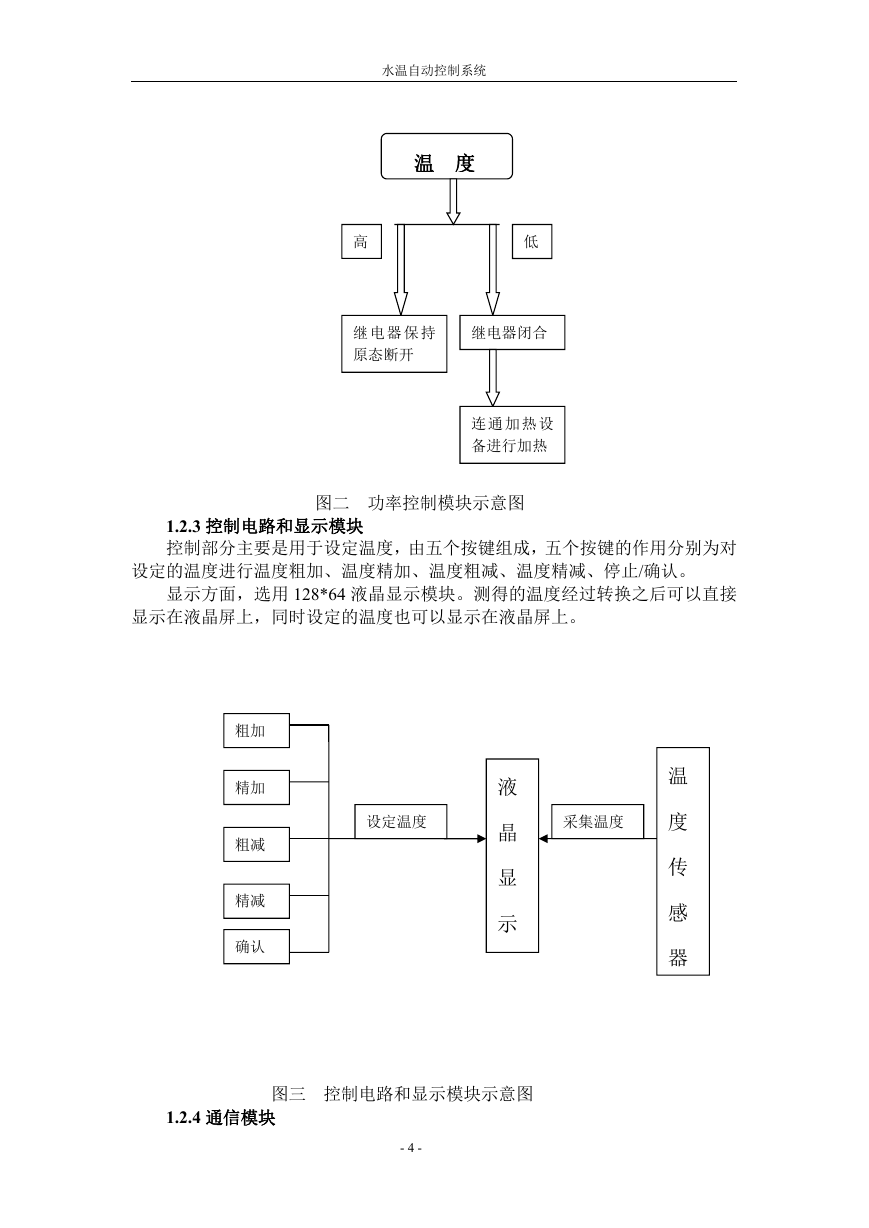

1.2.4 通信模块

- 4 -

�

水温自动控制系统

为完成打印功能,单片机需要与计算机进行通信。通信选择 RS-232 串口

进行通信,由于 RS-232 和 TTL 电平不兼容,因此在通信模块中需要进行电平转

换 。 可 以 采 用 MAX232 电 路 进 行 电 平 转 换 。

单

片

机

输出

输出

MAX

232

输出

输出

计 算

机 串

口

图四 单片机和计算机串口进行通信示意图

2、电路分析与计算

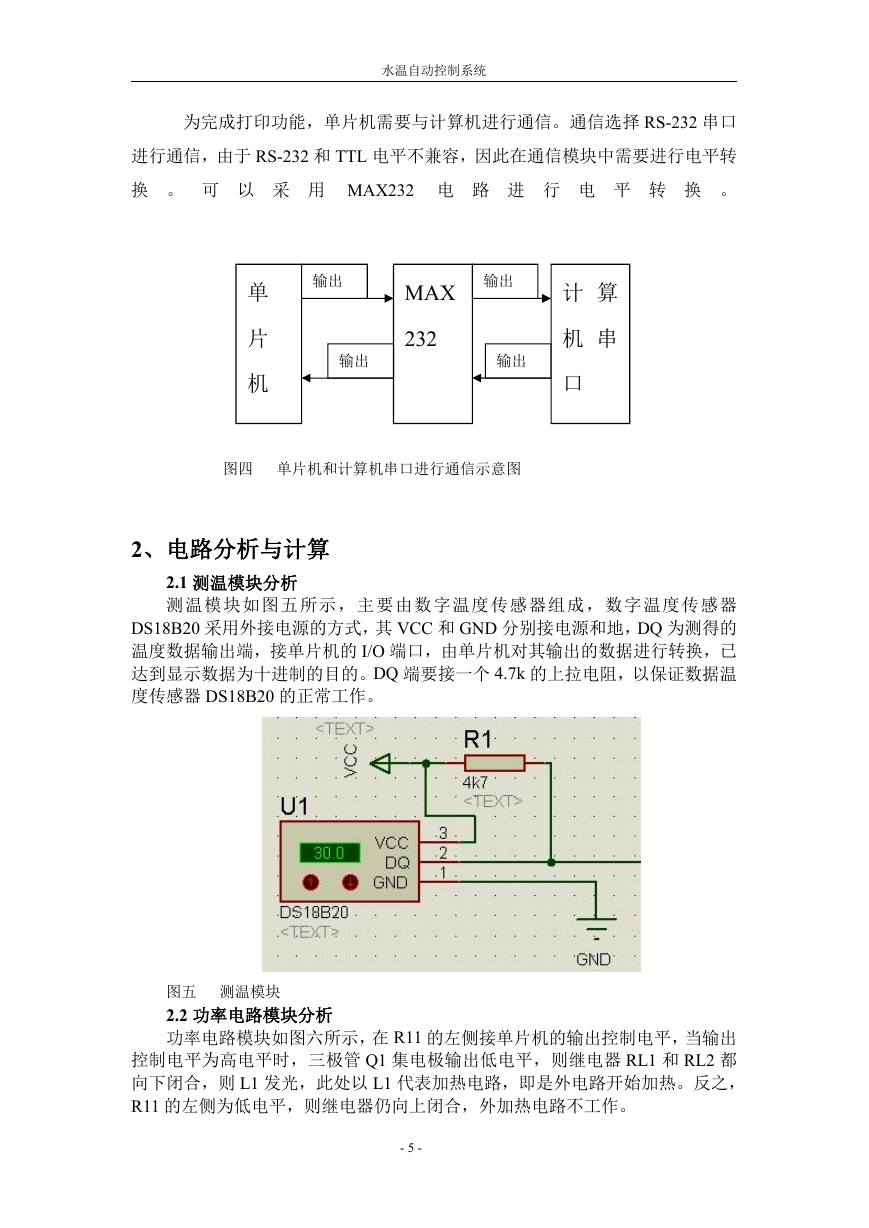

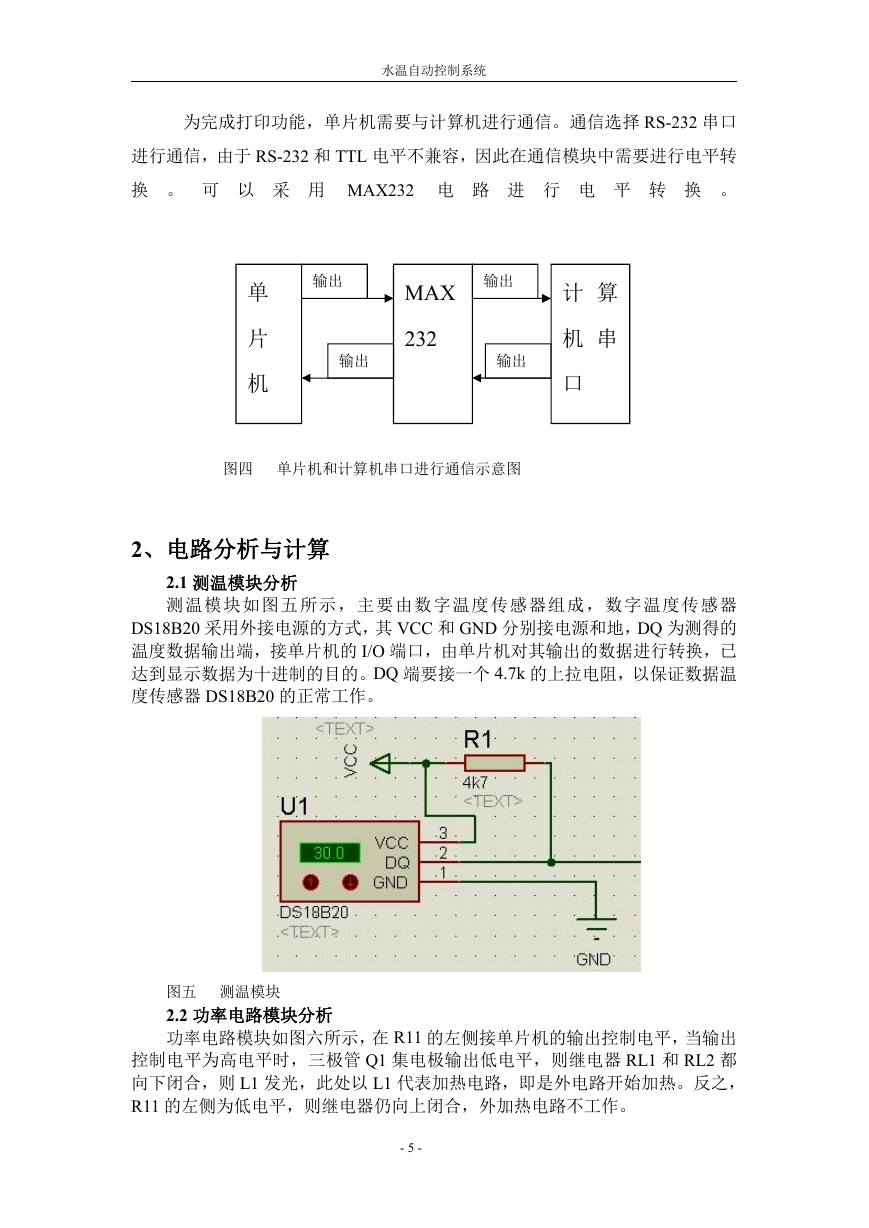

2.1 测温模块分析

测温模块如图五所示,主要由数字温度传感器组成,数字温度传感器

DS18B20 采用外接电源的方式,其 VCC 和 GND 分别接电源和地,DQ 为测得的

温度数据输出端,接单片机的 I/O 端口,由单片机对其输出的数据进行转换,已

达到显示数据为十进制的目的。DQ 端要接一个 4.7k 的上拉电阻,以保证数据温

度传感器 DS18B20 的正常工作。

图五 测温模块

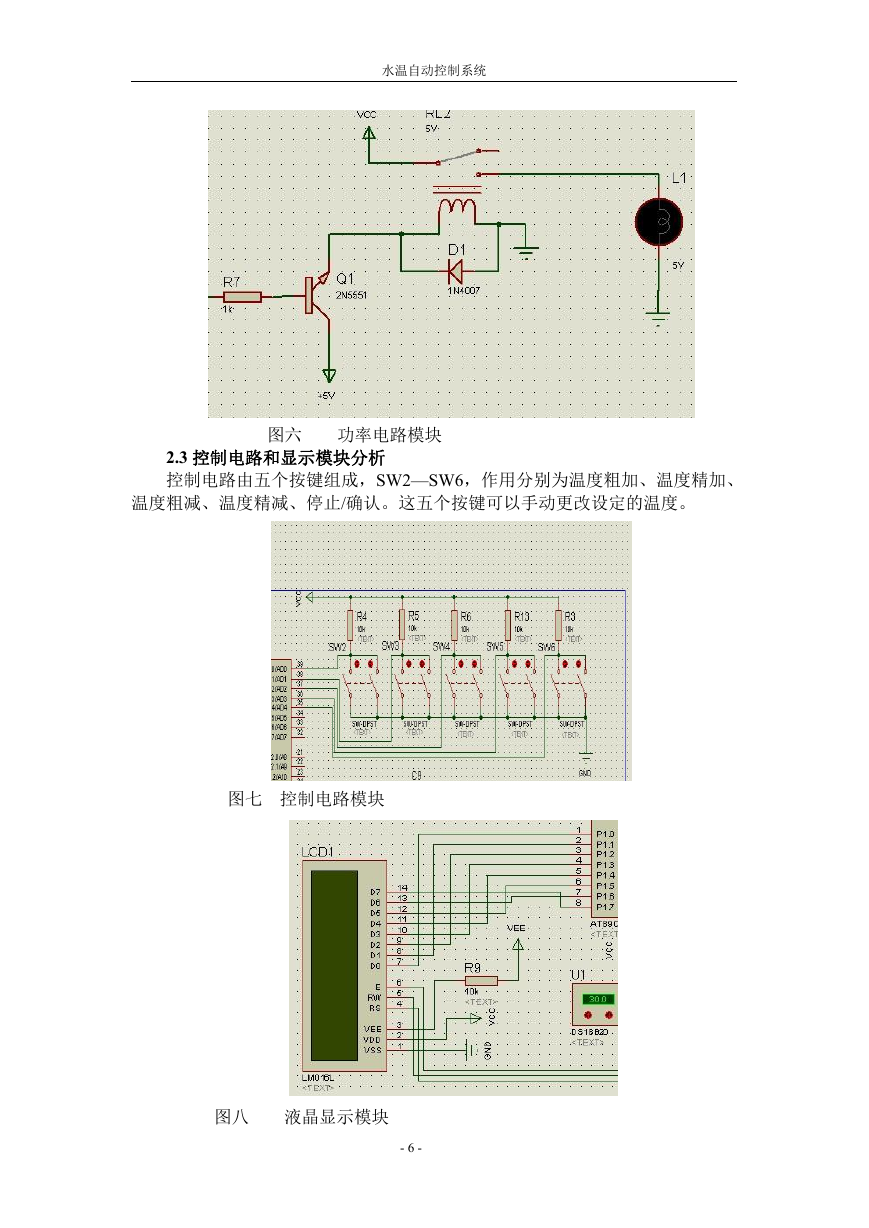

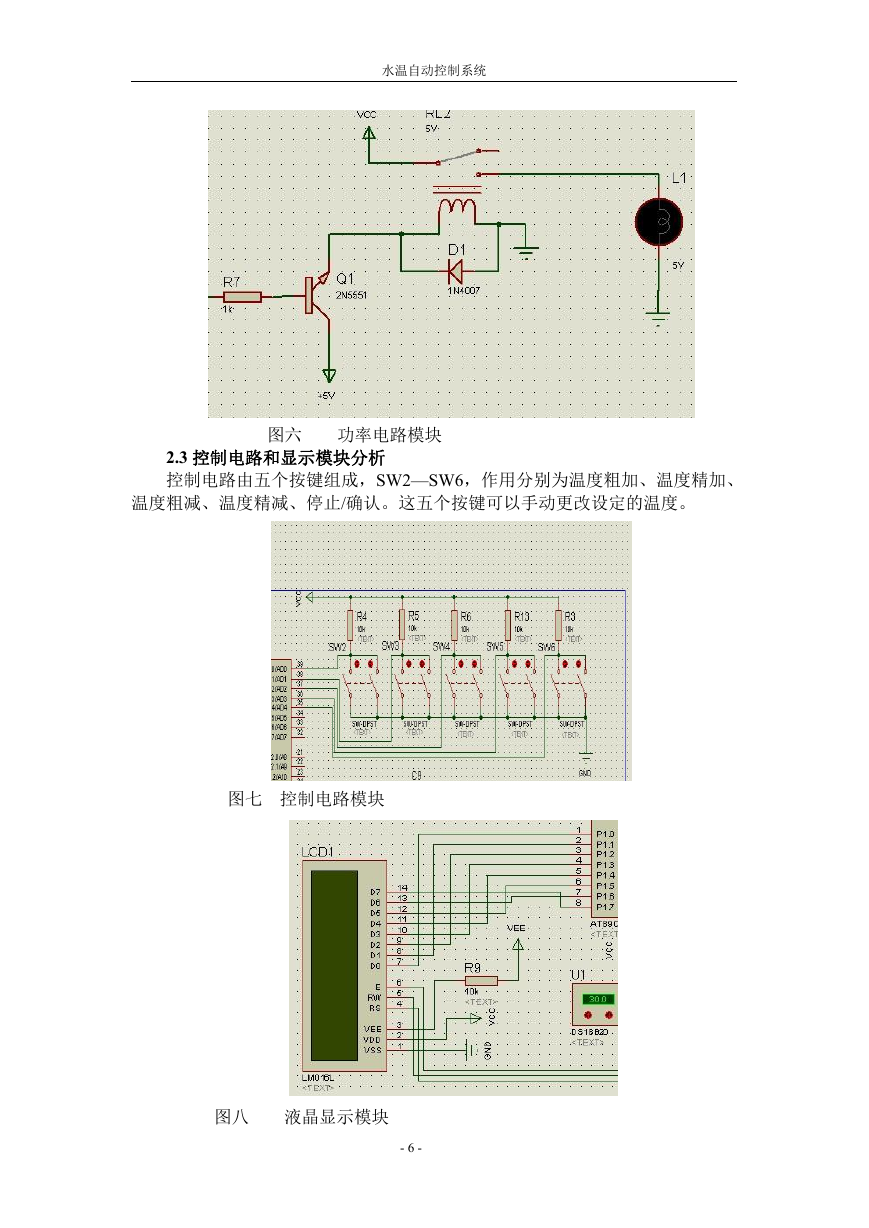

2.2 功率电路模块分析

功率电路模块如图六所示,在 R11 的左侧接单片机的输出控制电平,当输出

控制电平为高电平时,三极管 Q1 集电极输出低电平,则继电器 RL1 和 RL2 都

向下闭合,则 L1 发光,此处以 L1 代表加热电路,即是外电路开始加热。反之,

R11 的左侧为低电平,则继电器仍向上闭合,外加热电路不工作。

- 5 -

�

水温自动控制系统

图六

功率电路模块

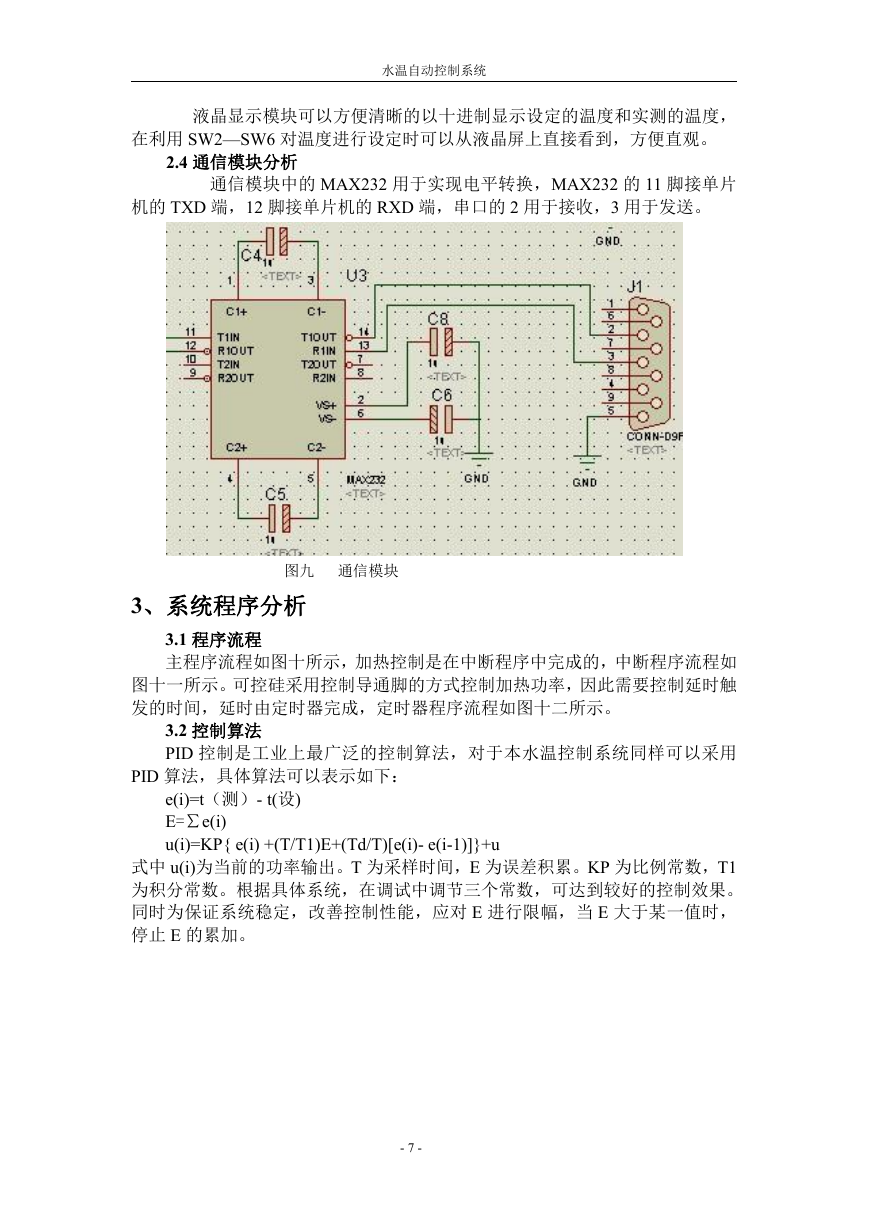

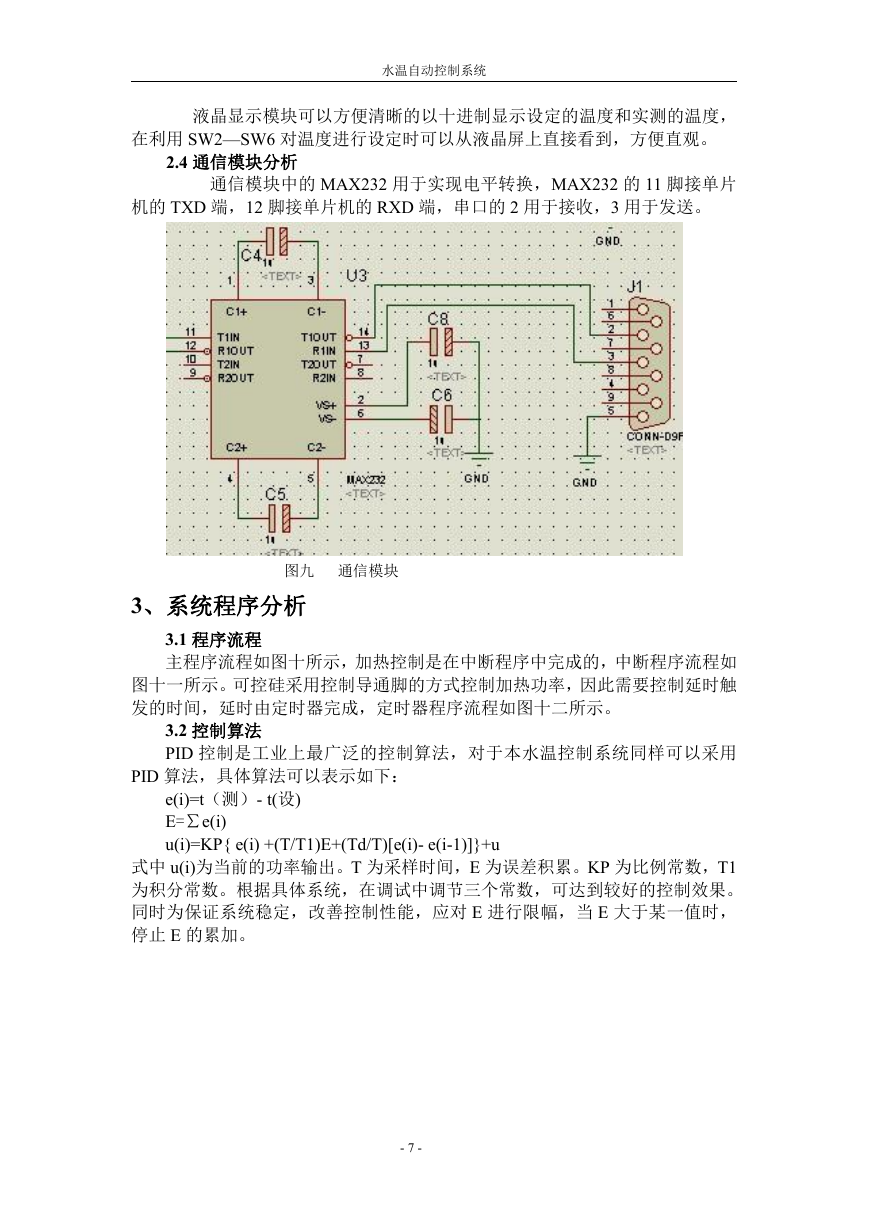

2.3 控制电路和显示模块分析

控制电路由五个按键组成,SW2—SW6,作用分别为温度粗加、温度精加、

温度粗减、温度精减、停止/确认。这五个按键可以手动更改设定的温度。

图七 控制电路模块

图八

液晶显示模块

- 6 -

�

水温自动控制系统

液晶显示模块可以方便清晰的以十进制显示设定的温度和实测的温度,

在利用 SW2—SW6 对温度进行设定时可以从液晶屏上直接看到,方便直观。

2.4 通信模块分析

通信模块中的 MAX232 用于实现电平转换,MAX232 的 11 脚接单片

机的 TXD 端,12 脚接单片机的 RXD 端,串口的 2 用于接收,3 用于发送。

图九 通信模块

3、系统程序分析

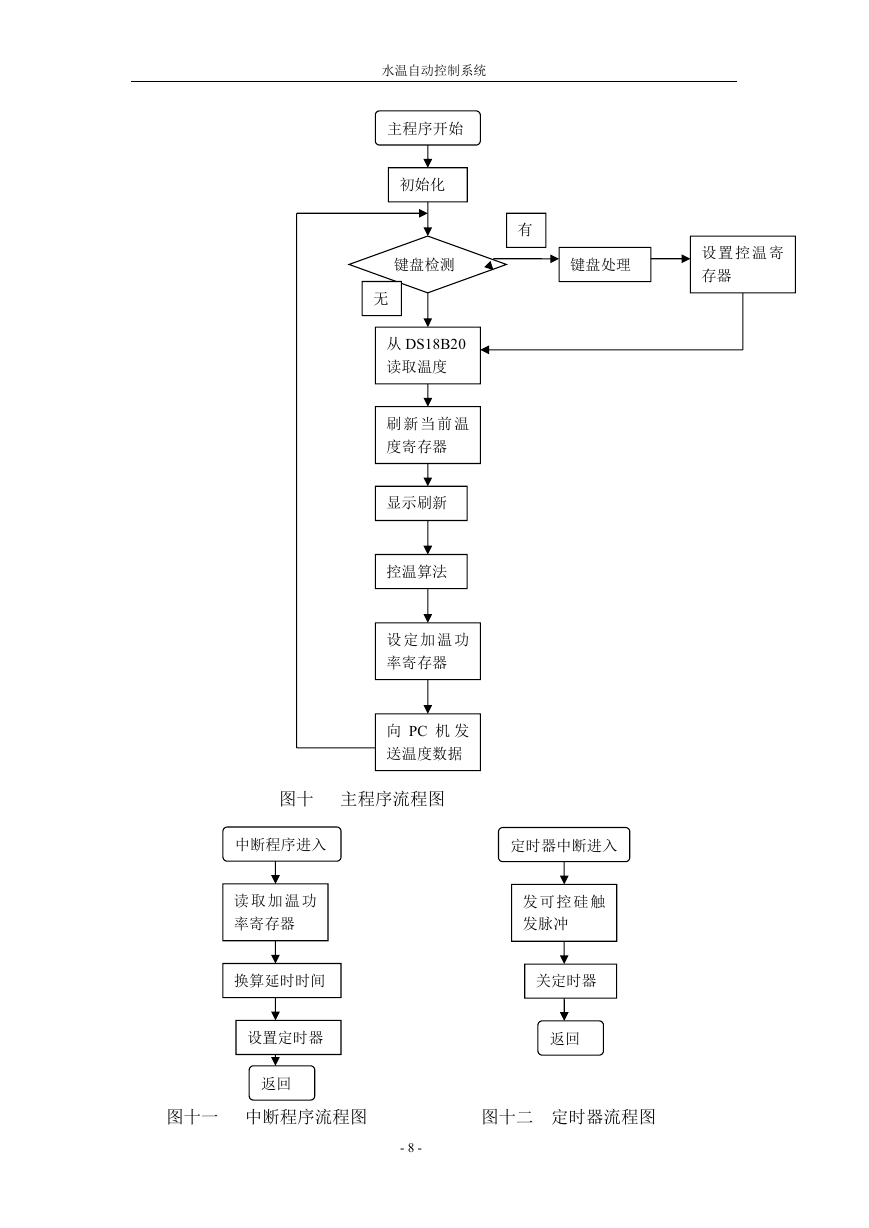

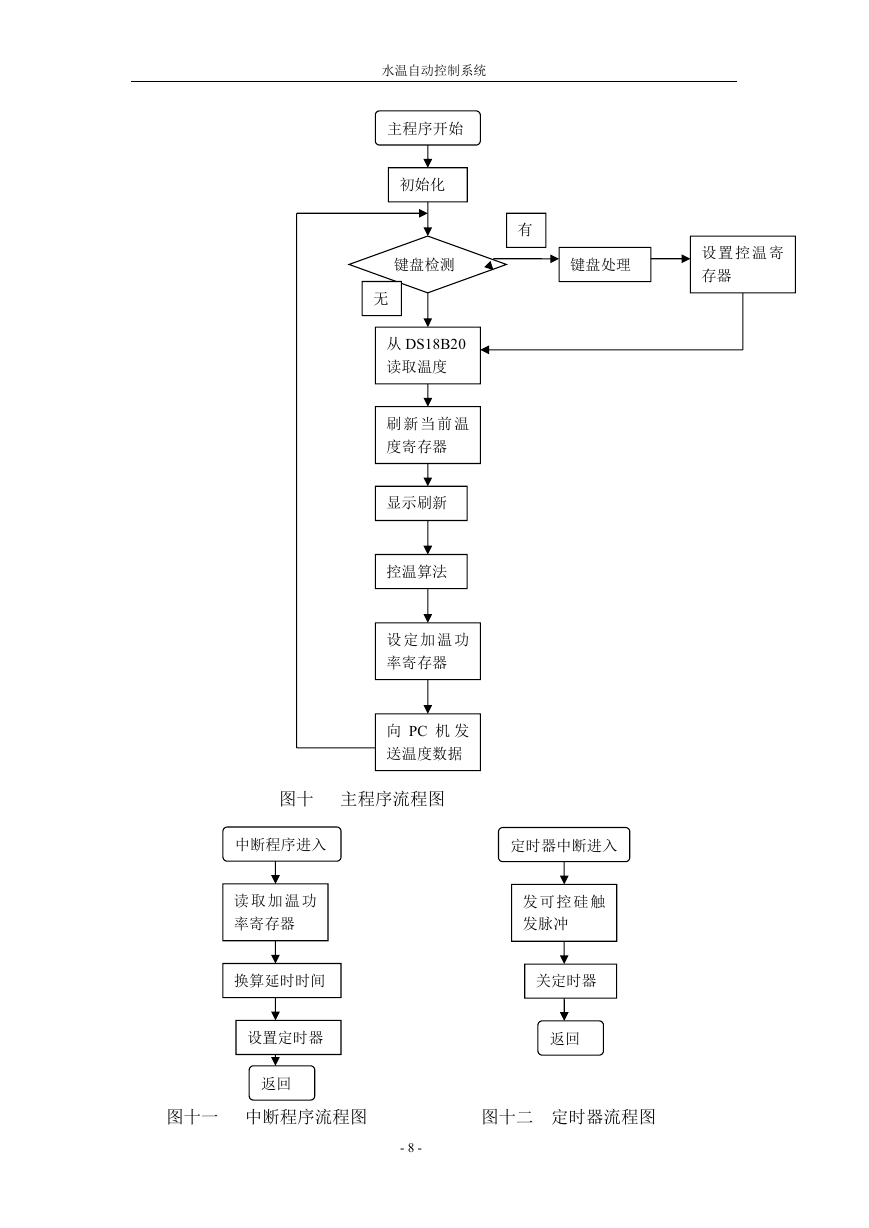

3.1 程序流程

主程序流程如图十所示,加热控制是在中断程序中完成的,中断程序流程如

图十一所示。可控硅采用控制导通脚的方式控制加热功率,因此需要控制延时触

发的时间,延时由定时器完成,定时器程序流程如图十二所示。

3.2 控制算法

PID 控制是工业上最广泛的控制算法,对于本水温控制系统同样可以采用

PID 算法,具体算法可以表示如下:

e(i)=t(测)- t(设)

E=∑e(i)

u(i)=KP{ e(i) +(T/T1)E+(Td/T)[e(i)- e(i-1)]}+u

式中 u(i)为当前的功率输出。T 为采样时间,E 为误差积累。KP 为比例常数,T1

为积分常数。根据具体系统,在调试中调节三个常数,可达到较好的控制效果。

同时为保证系统稳定,改善控制性能,应对 E 进行限幅,当 E 大于某一值时,

停止 E 的累加。

- 7 -

�

水温自动控制系统

主程序开始

初始化

有

键盘检测

键盘处理

设 置 控 温 寄

存器

无

从 DS18B20

读取温度

刷 新 当 前 温

度寄存器

显示刷新

控温算法

设 定 加 温 功

率寄存器

向 PC 机 发

送温度数据

图十 主程序流程图

中断程序进入

定时器中断进入

读 取 加 温 功

率寄存器

换算延时时间

设置定时器

返回

发 可 控 硅 触

发脉冲

关定时器

返回

图十一 中断程序流程图

图十二 定时器流程图

- 8 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc