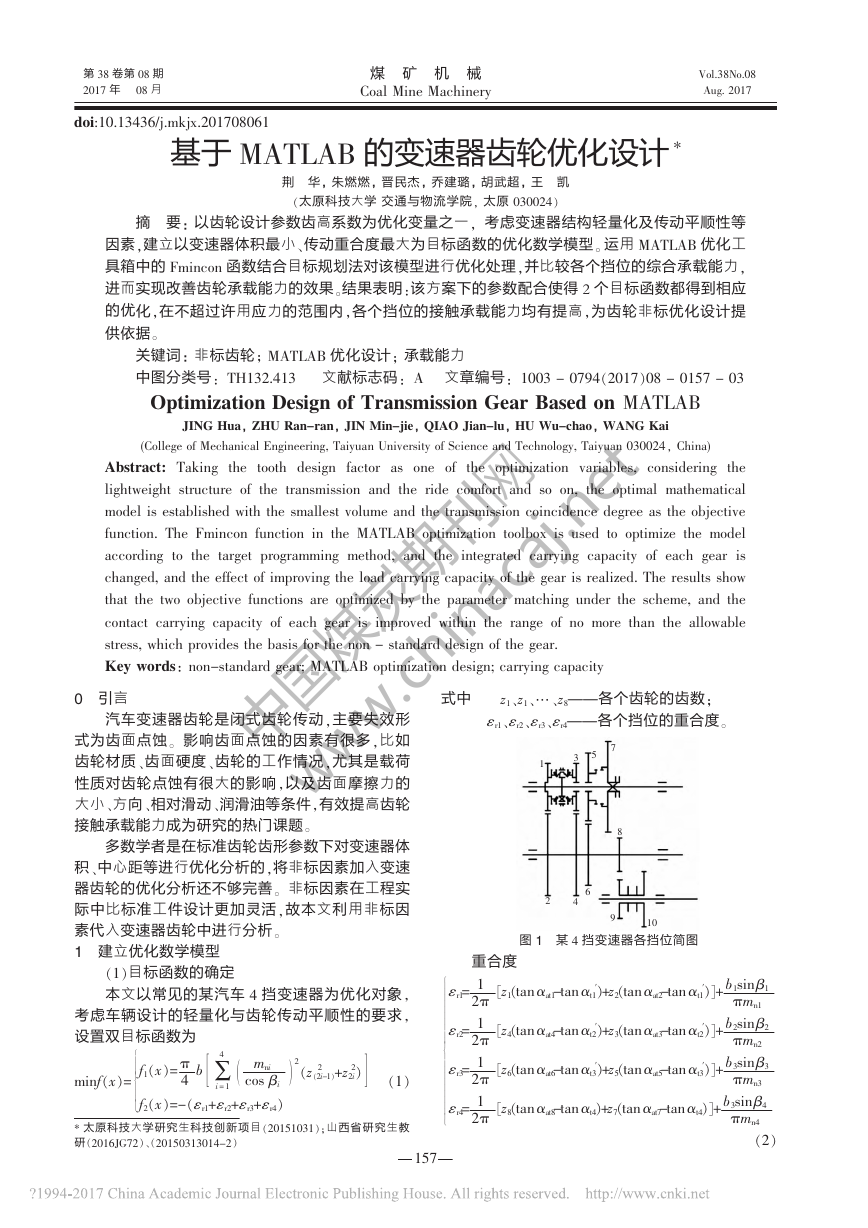

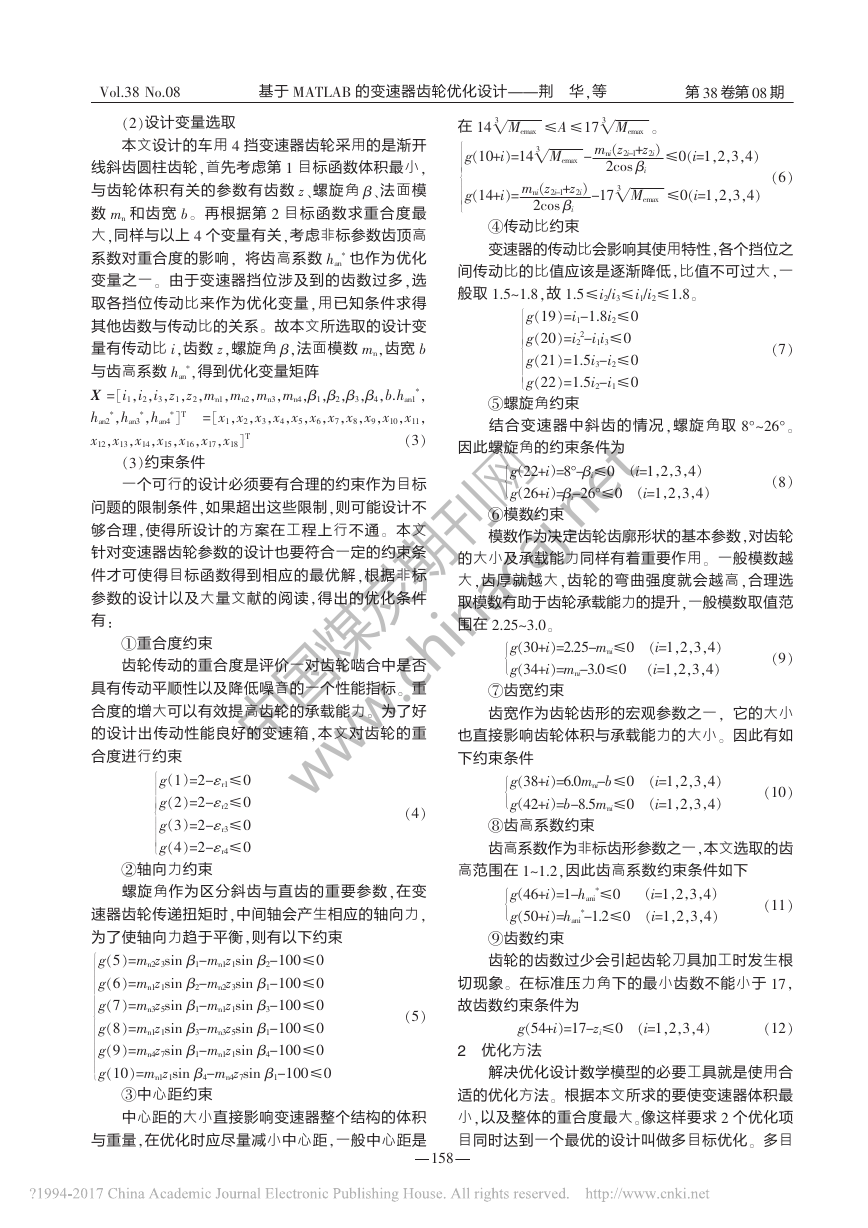

*太原科技大学研究生科技创新项目(20151031);山西省研究生教研(2016JG72)、(20150313014-2)煤矿机械CoalMineMachineryVol.38No.08Aug.2017第38卷第08期2017年08月doi:10.13436/j.mkjx.2017080610引言汽车变速器齿轮是闭式齿轮传动,主要失效形式为齿面点蚀。影响齿面点蚀的因素有很多,比如齿轮材质、齿面硬度、齿轮的工作情况,尤其是载荷性质对齿轮点蚀有很大的影响,以及齿面摩擦力的大小、方向、相对滑动、润滑油等条件,有效提高齿轮接触承载能力成为研究的热门课题。多数学者是在标准齿轮齿形参数下对变速器体积、中心距等进行优化分析的,将非标因素加入变速器齿轮的优化分析还不够完善。非标因素在工程实际中比标准工件设计更加灵活,故本文利用非标因素代入变速器齿轮中进行分析。1建立优化数学模型(1)目标函数的确定本文以常见的某汽车4挡变速器为优化对象,考虑车辆设计的轻量化与齿轮传动平顺性的要求,设置双目标函数为minf(x)=f1(x)=π4b4i=1Σmnicosβiii(z(2i-1)+z2iii)f2(x)=-(εr1+εr2+εr3+εr444444444444)(1)式中z1、z1、…、z8———各个齿轮的齿数;εr1、εr2、εr3、εr4———各个挡位的重合度。图1某4挡变速器各挡位简图重合度εr1=12π[z1(tanαat1-tanαt1′)+z2(tanαat2-tanαt1′)]+b1sinβ1πmn1εr2=12π[z4(tanαat4-tanαt2′)+z3(tanαat3-tanαt2′)]+b2sinβ2πmn2εr3=12π[z6(tanαat6-tanαt3′)+z5(tanαat5-tanαt3′)]+b3sinβ3πmn3εr4=12π[z8(tanαat8-tanαt4)+z7(tanαat7-tanαt4)]+b3sinβ4πmn44444444444444444444444444(2)基于MATLAB的变速器齿轮优化设计*荆华,朱燃燃,晋民杰,乔建璐,胡武超,王凯(太原科技大学交通与物流学院,太原030024)摘要:以齿轮设计参数齿高系数为优化变量之一,考虑变速器结构轻量化及传动平顺性等因素,建立以变速器体积最小、传动重合度最大为目标函数的优化数学模型。运用MATLAB优化工具箱中的Fmincon函数结合目标规划法对该模型进行优化处理,并比较各个挡位的综合承载能力,进而实现改善齿轮承载能力的效果。结果表明:该方案下的参数配合使得2个目标函数都得到相应的优化,在不超过许用应力的范围内,各个挡位的接触承载能力均有提高,为齿轮非标优化设计提供依据。关键词:非标齿轮;MATLAB优化设计;承载能力中图分类号:TH132.413文献标志码:A文章编号:1003-0794(2017)08-0157-03OptimizationDesignofTransmissionGearBasedonMATLABJINGHua,ZHURan-ran,JINMin-jie,QIAOJian-lu,HUWu-chao,WANGKai(CollegeofMechanicalEngineering,TaiyuanUniversityofScienceandTechnology,Taiyuan030024,China)Abstract:Takingthetoothdesignfactorasoneoftheoptimizationvariables,consideringthelightweightstructureofthetransmissionandtheridecomfortandsoon,theoptimalmathematicalmodelisestablishedwiththesmallestvolumeandthetransmissioncoincidencedegreeastheobjectivefunction.TheFminconfunctionintheMATLABoptimizationtoolboxisusedtooptimizethemodelaccordingtothetargetprogrammingmethod,andtheintegratedcarryingcapacityofeachgearischanged,andtheeffectofimprovingtheloadcarryingcapacityofthegearisrealized.Theresultsshowthatthetwoobjectivefunctionsareoptimizedbytheparametermatchingunderthescheme,andthecontactcarryingcapacityofeachgearisimprovedwithintherangeofnomorethantheallowablestress,whichprovidesthebasisforthenon-standarddesignofthegear.Keywords:non-standardgear;MATLABoptimizationdesign;carryingcapacity22212345678910157中国煤炭期刊网 www.chinacaj.net�

(2)设计变量选取本文设计的车用4挡变速器齿轮采用的是渐开线斜齿圆柱齿轮,首先考虑第1目标函数体积最小,与齿轮体积有关的参数有齿数z、螺旋角β、法面模数mn和齿宽b。再根据第2目标函数求重合度最大,同样与以上4个变量有关,考虑非标参数齿顶高系数对重合度的影响,将齿高系数han*也作为优化变量之一。由于变速器挡位涉及到的齿数过多,选取各挡位传动比来作为优化变量,用已知条件求得其他齿数与传动比的关系。故本文所选取的设计变量有传动比i,齿数z,螺旋角β,法面模数mn,齿宽b与齿高系数han*,得到优化变量矩阵X=[i1,i2,i3,z1,z2,mn1,mn2,mn3,mn4,β1,β2,β3,β4,b.han1*,han2*,han3*,han4*]T=[x1,x2,x3,x4,x5,x6,x7,x8,x9,x10,x11,x12,x13,x14,x15,x16,x17,x18]T(3)(3)约束条件一个可行的设计必须要有合理的约束作为目标问题的限制条件,如果超出这些限制,则可能设计不够合理,使得所设计的方案在工程上行不通。本文针对变速器齿轮参数的设计也要符合一定的约束条件才可使得目标函数得到相应的最优解,根据非标参数的设计以及大量文献的阅读,得出的优化条件有:①重合度约束齿轮传动的重合度是评价一对齿轮啮合中是否具有传动平顺性以及降低噪音的一个性能指标。重合度的增大可以有效提高齿轮的承载能力。为了好的设计出传动性能良好的变速箱,本文对齿轮的重合度进行约束g(1)=2-εr1≤0g(2)=2-εr2≤0g(3)=2-εr3≤0g(4)=2-εr4≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤0(4)②轴向力约束螺旋角作为区分斜齿与直齿的重要参数,在变速器齿轮传递扭矩时,中间轴会产生相应的轴向力,为了使轴向力趋于平衡,则有以下约束g(5)=mn2z3sinβ1-mn1z1sinβ2-100≤0g(6)=mn1z1sinβ2-mn2z3sinβ1-100≤0g(7)=mn3z5sinβ1-mn1z1sinβ3-100≤0g(8)=mn1z1sinβ3-mn3z5sinβ1-100≤0g(9)=mn4z7sinβ1-mn1z1sinβ4-100≤0g(10)=mn1z1sinβ4-mn4z7sinβ1-100≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤0(5)③中心距约束中心距的大小直接影响变速器整个结构的体积与重量,在优化时应尽量减小中心距,一般中心距是在14Memax3姨≤A≤17Memax3姨。g(10+i)=14Memax3姨-mni(z2i-1+z2i)2cosβi≤0(i=1,2,3,4)g(14+i)=mni(z2i-1+z2i)2cosβi-17Memax3姨≤0(i=1,2,3,4≤≤≤≤≤≤≤≤≤≤≤≤≤)(6)④传动比约束变速器的传动比会影响其使用特性,各个挡位之间传动比的比值应该是逐渐降低,比值不可过大,一般取1.5~1.8,故1.5≤i2/i3≤i1/i2≤1.8。g(19)=i1-1.8i2≤0g(20)=i22-i1i3≤0g(21)=1.5i3-i2≤0g(22)=1.5i2-i1≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤≤0(7)⑤螺旋角约束结合变速器中斜齿的情况,螺旋角取8°~26°。因此螺旋角的约束条件为g(22+i)=8°-βi≤0(i=1,2,3,4)g(26+i)=βi-26°≤0(i=1,2,3,4姨)(8)⑥模数约束模数作为决定齿轮齿廓形状的基本参数,对齿轮的大小及承载能力同样有着重要作用。一般模数越大,齿厚就越大,齿轮的弯曲强度就会越高,合理选取模数有助于齿轮承载能力的提升,一般模数取值范围在2.25~3.0。g(30+i)=2.25-mni≤0(i=1,2,3,4)g(34+i)=mni-3.0≤0(i=1,2,3,4姨)(9)⑦齿宽约束齿宽作为齿轮齿形的宏观参数之一,它的大小也直接影响齿轮体积与承载能力的大小。因此有如下约束条件g(38+i)=6.0mni-b≤0(i=1,2,3,4)g(42+i)=b-8.5mni≤0(i=1,2,3,4姨)(10)⑧齿高系数约束齿高系数作为非标齿形参数之一,本文选取的齿高范围在1~1.2,因此齿高系数约束条件如下g(46+i)=1-hani*≤0(i=1,2,3,4)g(50+i)=hani*-1.2≤0(i=1,2,3,4姨)(11)⑨齿数约束齿轮的齿数过少会引起齿轮刀具加工时发生根切现象。在标准压力角下的最小齿数不能小于17,故齿数约束条件为g(54+i)=17-zi≤0(i=1,2,3,4)(12)2优化方法解决优化设计数学模型的必要工具就是使用合适的优化方法。根据本文所求的要使变速器体积最小,以及整体的重合度最大。像这样要求2个优化项目同时达到一个最优的设计叫做多目标优化。多目第38卷第08期Vol.38No.08基于MATLAB的变速器齿轮优化设计———荆华,等158中国煤炭期刊网 www.chinacaj.net�

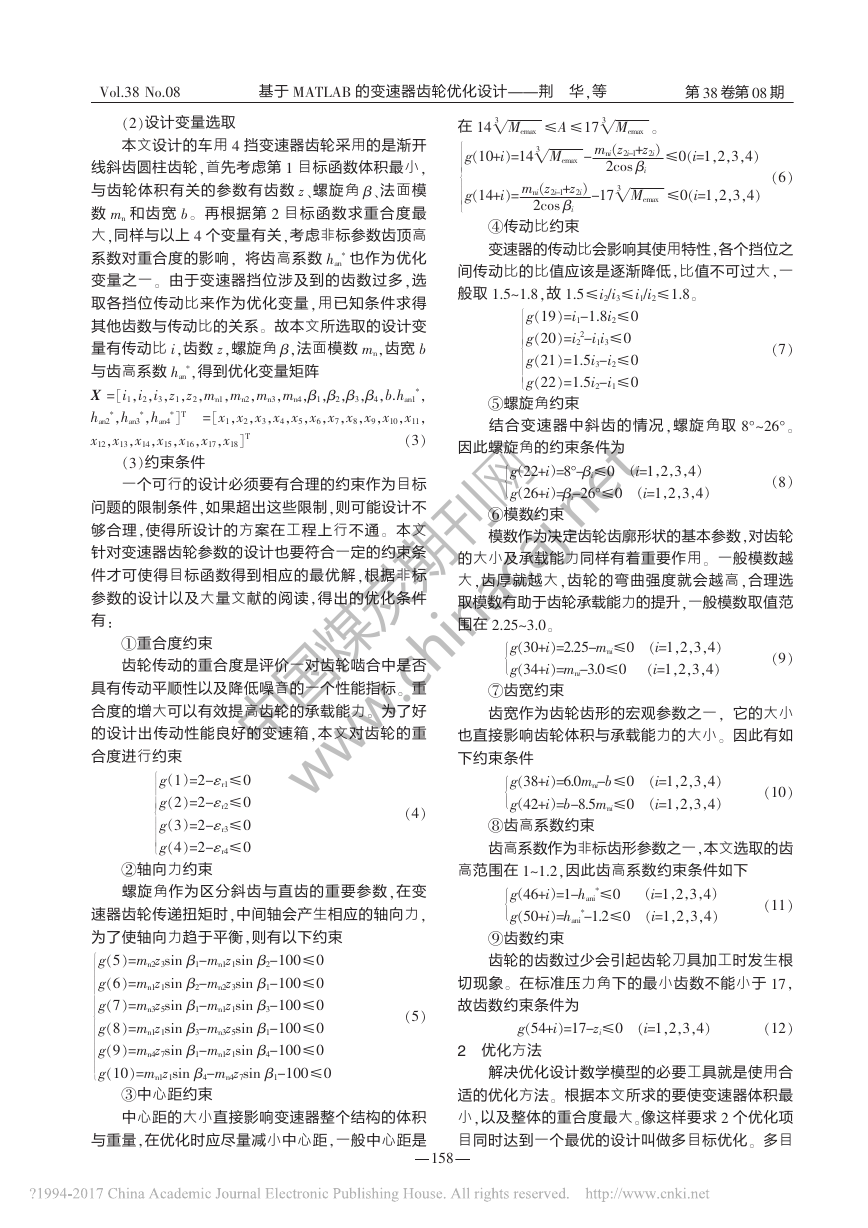

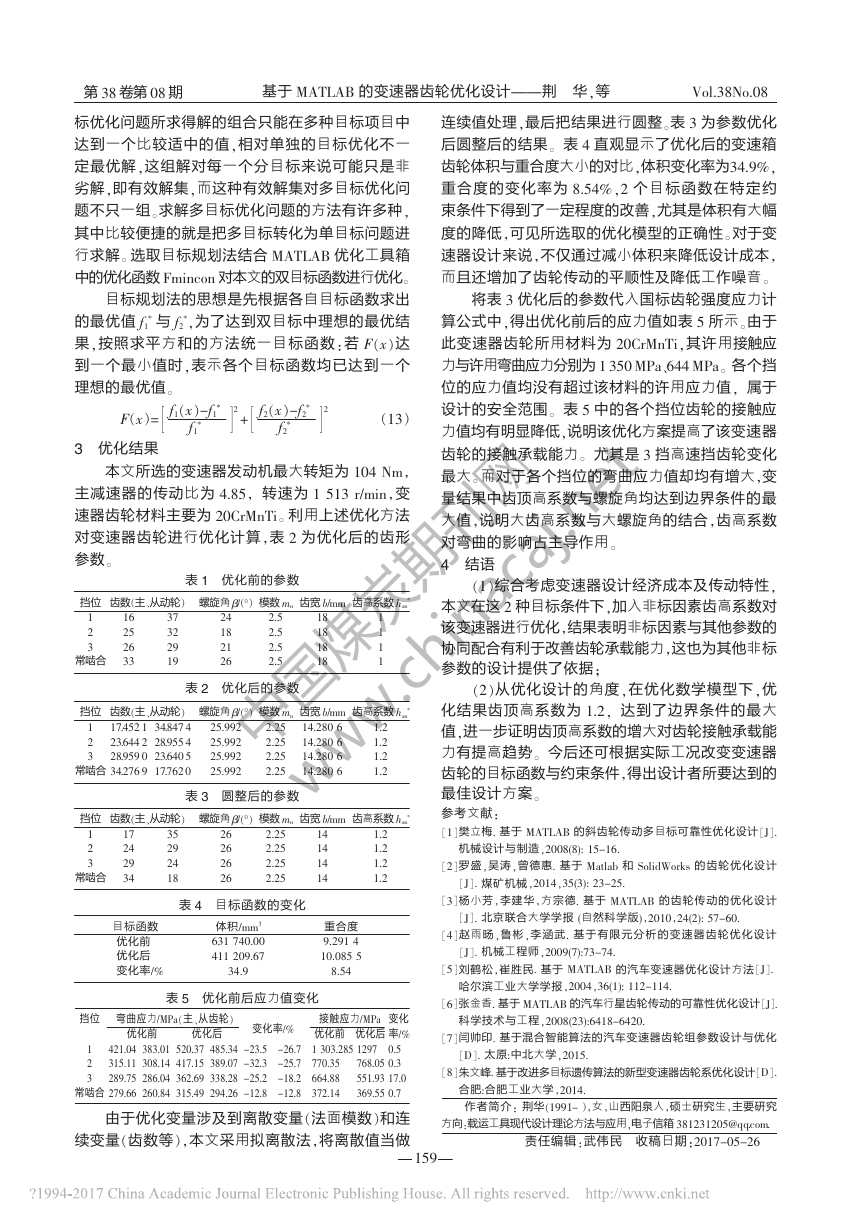

第38卷第08期Vol.38No.08基于MATLAB的变速器齿轮优化设计———荆华,等标优化问题所求得解的组合只能在多种目标项目中达到一个比较适中的值,相对单独的目标优化不一定最优解,这组解对每一个分目标来说可能只是非劣解,即有效解集,而这种有效解集对多目标优化问题不只一组。求解多目标优化问题的方法有许多种,其中比较便捷的就是把多目标转化为单目标问题进行求解。选取目标规划法结合MATLAB优化工具箱中的优化函数Fmincon对本文的双目标函数进行优化。目标规划法的思想是先根据各自目标函数求出的最优值f1*与f2*,为了达到双目标中理想的最优结果,按照求平方和的方法统一目标函数:若F(x)达到一个最小值时,表示各个目标函数均已达到一个理想的最优值。F(x)=f1(x)-f1*f1*!"+f2(x)-f2*f2*!"(13)3优化结果本文所选的变速器发动机最大转矩为104Nm,主减速器的传动比为4.85,转速为1513r/min,变速器齿轮材料主要为20CrMnTi。利用上述优化方法对变速器齿轮进行优化计算,表2为优化后的齿形参数。表1优化前的参数表2优化后的参数表3圆整后的参数表4目标函数的变化表5优化前后应力值变化由于优化变量涉及到离散变量(法面模数)和连续变量(齿数等),本文采用拟离散法,将离散值当做连续值处理,最后把结果进行圆整。表3为参数优化后圆整后的结果。表4直观显示了优化后的变速箱齿轮体积与重合度大小的对比,体积变化率为34.9%,重合度的变化率为8.54%,2个目标函数在特定约束条件下得到了一定程度的改善,尤其是体积有大幅度的降低,可见所选取的优化模型的正确性。对于变速器设计来说,不仅通过减小体积来降低设计成本,而且还增加了齿轮传动的平顺性及降低工作噪音。将表3优化后的参数代入国标齿轮强度应力计算公式中,得出优化前后的应力值如表5所示。由于此变速器齿轮所用材料为20CrMnTi,其许用接触应力与许用弯曲应力分别为1350MPa、644MPa。各个挡位的应力值均没有超过该材料的许用应力值,属于设计的安全范围。表5中的各个挡位齿轮的接触应力值均有明显降低,说明该优化方案提高了该变速器齿轮的接触承载能力。尤其是3挡高速挡齿轮变化最大。而对于各个挡位的弯曲应力值却均有增大,变量结果中齿顶高系数与螺旋角均达到边界条件的最大值,说明大齿高系数与大螺旋角的结合,齿高系数对弯曲的影响占主导作用。4结语(1)综合考虑变速器设计经济成本及传动特性,本文在这2种目标条件下,加入非标因素齿高系数对该变速器进行优化,结果表明非标因素与其他参数的协同配合有利于改善齿轮承载能力,这也为其他非标参数的设计提供了依据;(2)从优化设计的角度,在优化数学模型下,优化结果齿顶高系数为1.2,达到了边界条件的最大值,进一步证明齿顶高系数的增大对齿轮接触承载能力有提高趋势。今后还可根据实际工况改变变速器齿轮的目标函数与约束条件,得出设计者所要达到的最佳设计方案。参考文献:[1]樊立梅.基于MATLAB的斜齿轮传动多目标可靠性优化设计[J].机械设计与制造,2008(8):15-16.[2]罗盛,吴涛,曾德惠.基于Matlab和SolidWorks的齿轮优化设计[J].煤矿机械,2014,35(3):23-25.[3]杨小芳,李建华,方宗德.基于MATLAB的齿轮传动的优化设计[J].北京联合大学学报(自然科学版),2010,24(2):57-60.[4]赵雨旸,鲁彬,李涵武.基于有限元分析的变速器齿轮优化设计[J].机械工程师,2009(7):73-74.[5]刘鹤松,崔胜民.基于MATLAB的汽车变速器优化设计方法[J].哈尔滨工业大学学报,2004,36(1):112-114.[6]张金香.基于MATLAB的汽车行星齿轮传动的可靠性优化设计[J].科学技术与工程,2008(23):6418-6420.[7]闫帅印.基于混合智能算法的汽车变速器齿轮组参数设计与优化[D].太原:中北大学,2015.[8]朱文峰.基于改进多目标遗传算法的新型变速器齿轮系优化设计[D].合肥:合肥工业大学,2014.作者简介:荆华(1991-),女,山西阳泉人,硕士研究生,主要研究方向:载运工具现代设计理论方法与应用,电子信箱381231205@qq.com.责任编辑:武伟民收稿日期:2017-05-2622挡位123常啮合1625263337322919螺旋角β/(°)24182126模数mn2.52.52.52.5齿宽b/mm18181818齿高系数han*1111齿数(主、从动轮)挡位123常啮合17.452123.644228.959034.276934.847428.955423.640517.7620螺旋角β/(°)25.99225.99225.99225.992模数mn2.252.252.252.25齿宽b/mm14.280614.280614.280614.2806齿高系数han*1.21.21.21.2齿数(主、从动轮)挡位123常啮合1724293435292418螺旋角β/(°)26262626模数mn2.252.252.252.25齿宽b/mm14141414齿高系数han*1.21.21.21.2齿数(主、从动轮)目标函数优化前优化后变化率/%体积/mm3631740.00411209.6734.9重合度9.291410.08558.54挡位123常啮合421.04315.11289.75279.66383.01308.14286.04260.84520.37417.15362.69315.49485.34389.07338.28294.26-23.5-32.3-25.2-12.8-26.7-25.7-18.2-12.81303.285770.35664.88372.141297768.05551.93369.550.50.317.00.7优化前优化后弯曲应力/MPa(主、从齿轮)优化前优化后接触应力/MPa变化率/%变化率/%159中国煤炭期刊网 www.chinacaj.net�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc