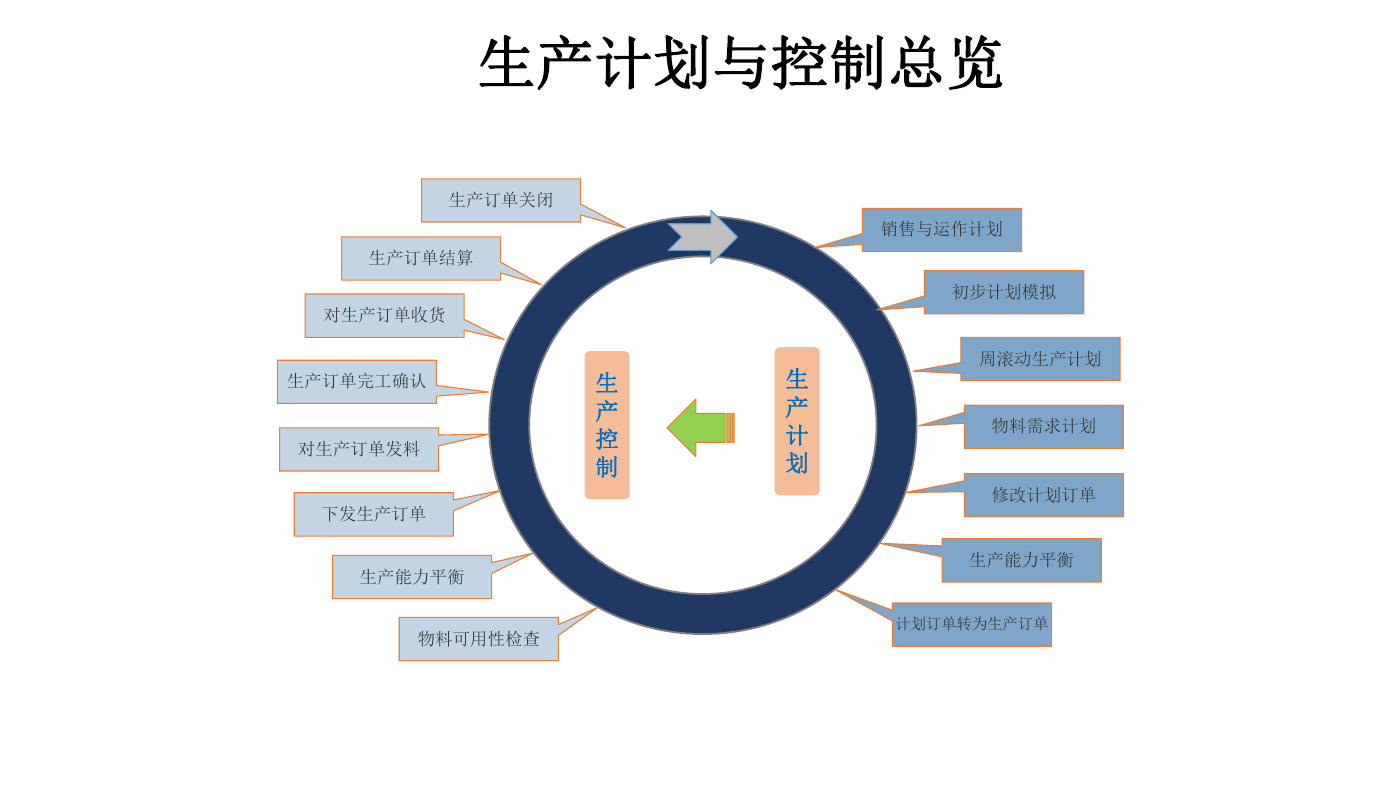

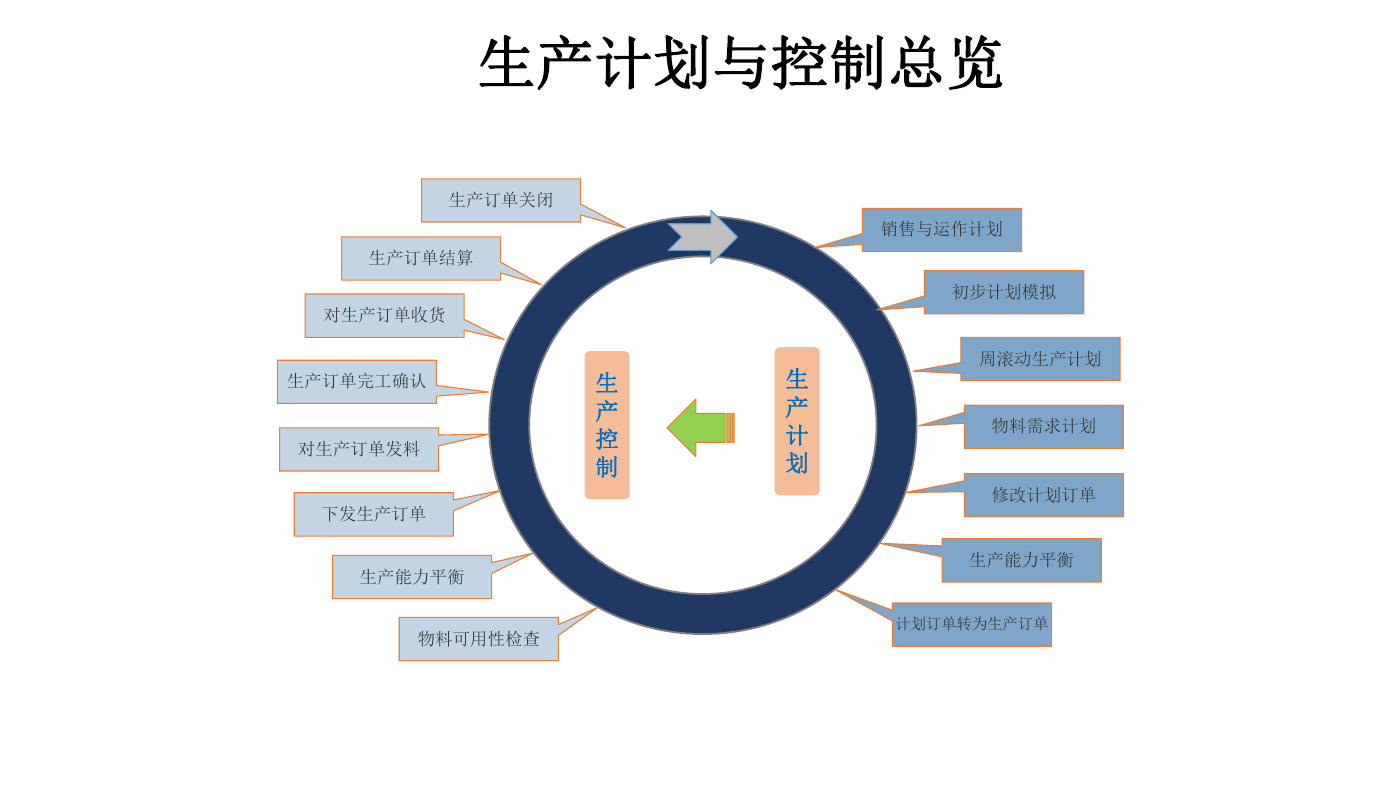

生产计划与控制总览

生产订单关闭

生产订单结算

对生产订单收货

生产订单完工确认

对生产订单发料

下发生产订单

生产能力平衡

物料可用性检查

生

产

控

制

生

产

计

划

销售与运作计划

初步计划模拟

周滚动生产计划

物料需求计划

修改计划订单

生产能力平衡

计划订单转为生产订单

�

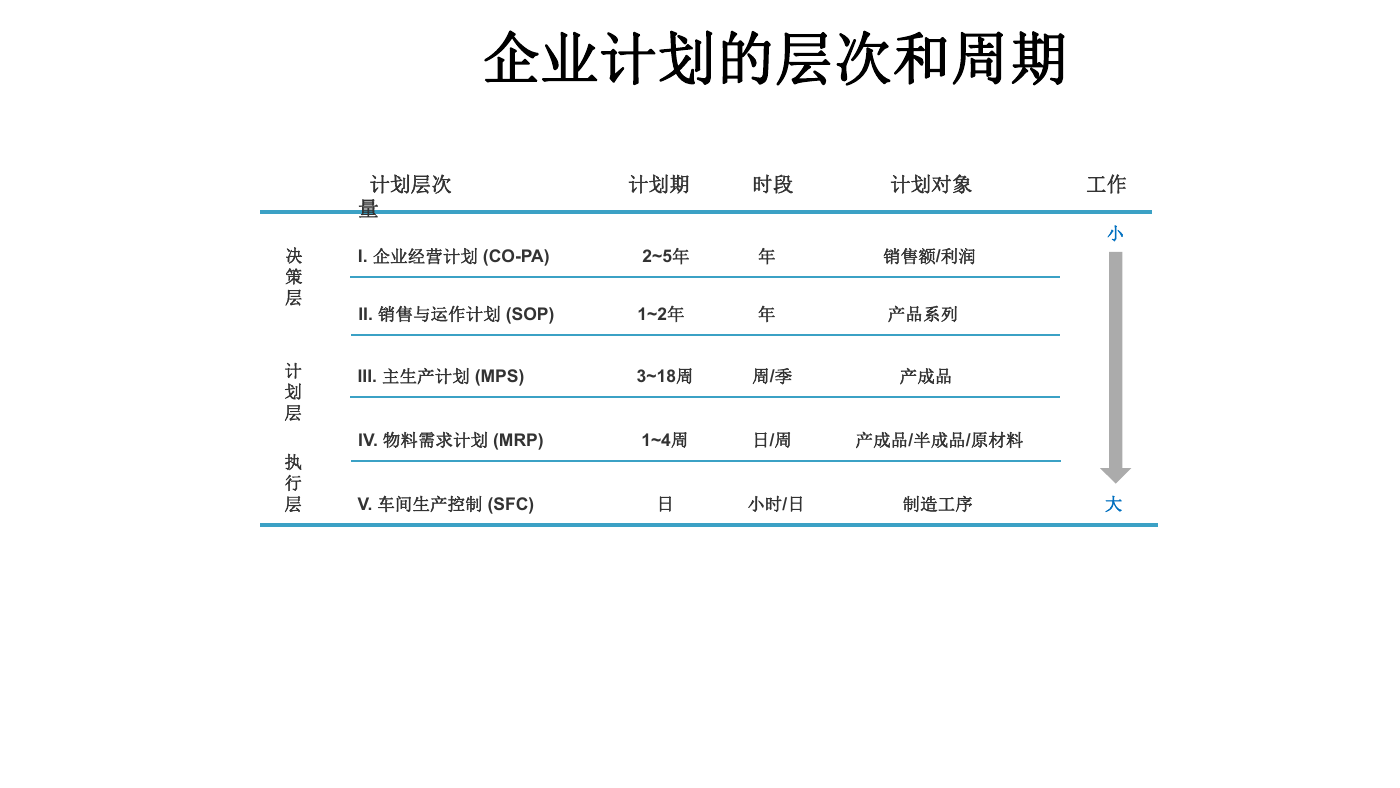

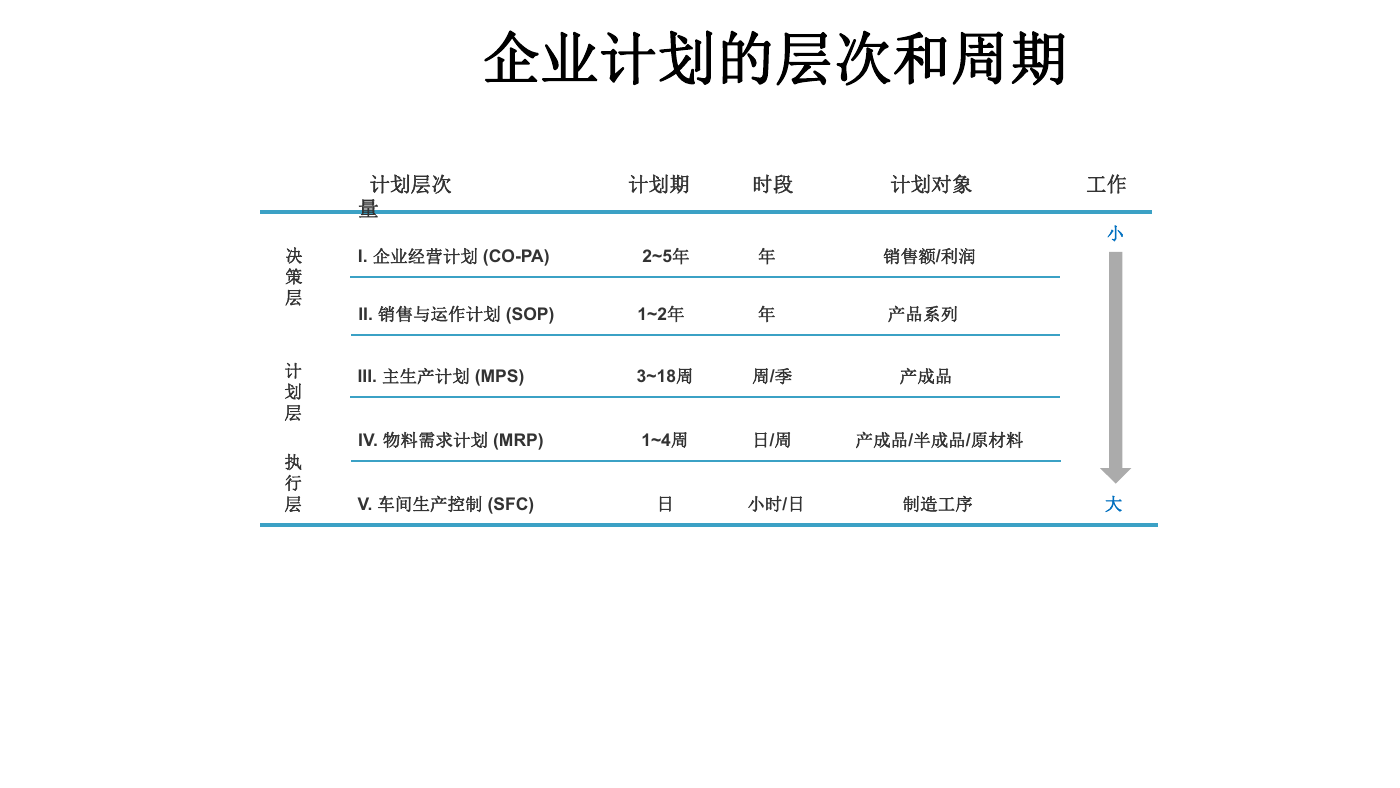

企业计划的层次和周期

计划层次 计划期 时段 计划对象 工作

量

I. 企业经营计划 (CO-PA) 2~5年 年 销售额/利润

小

II. 销售与运作计划 (SOP) 1~2年 年 产品系列

III. 主生产计划 (MPS) 3~18周 周/季 产成品

IV. 物料需求计划 (MRP) 1~4周 日/周 产成品/半成品/原材料

V. 车间生产控制 (SFC) 日 小时/日 制造工序

大

决

策

层

计

划

层

执

行

层

�

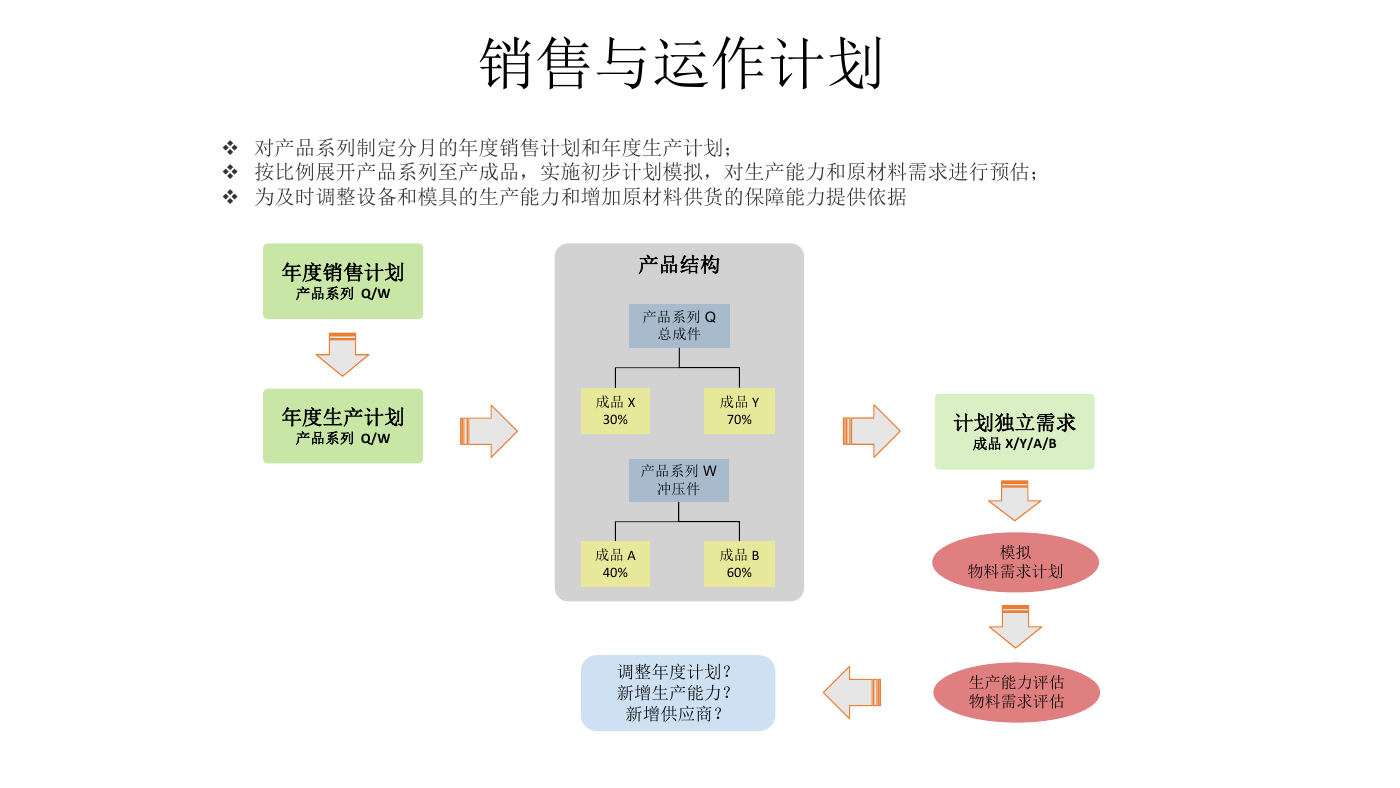

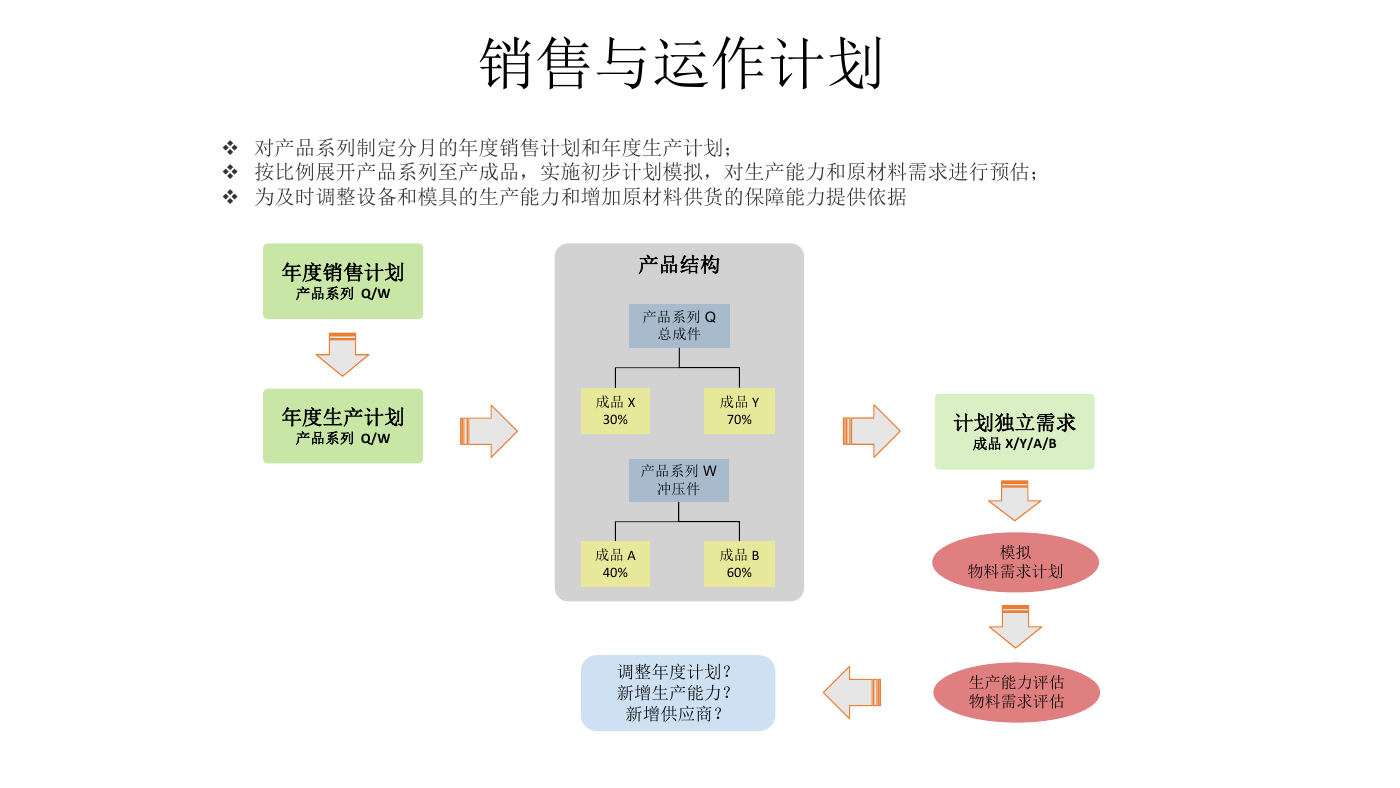

销售与运作计划

v 对产品系列制定分月的年度销售计划和年度生产计划;

v 按比例展开产品系列至产成品,实施初步计划模拟,对生产能力和原材料需求进行预估;

v 为及时调整设备和模具的生产能力和增加原材料供货的保障能力提供依据

年度销售计划

产品系列 Q/W

年度生产计划

产品系列 Q/W

产品结构

产品系列 Q

总成件

成品 X

30%

成品 Y

70%

产品系列 W

冲压件

计划独立需求

成品 X/Y/A/B

成品 A

40%

成品 B

60%

模拟

物料需求计划

调整年度计划?

新增生产能力?

新增供应商?

生产能力评估

物料需求评估

�

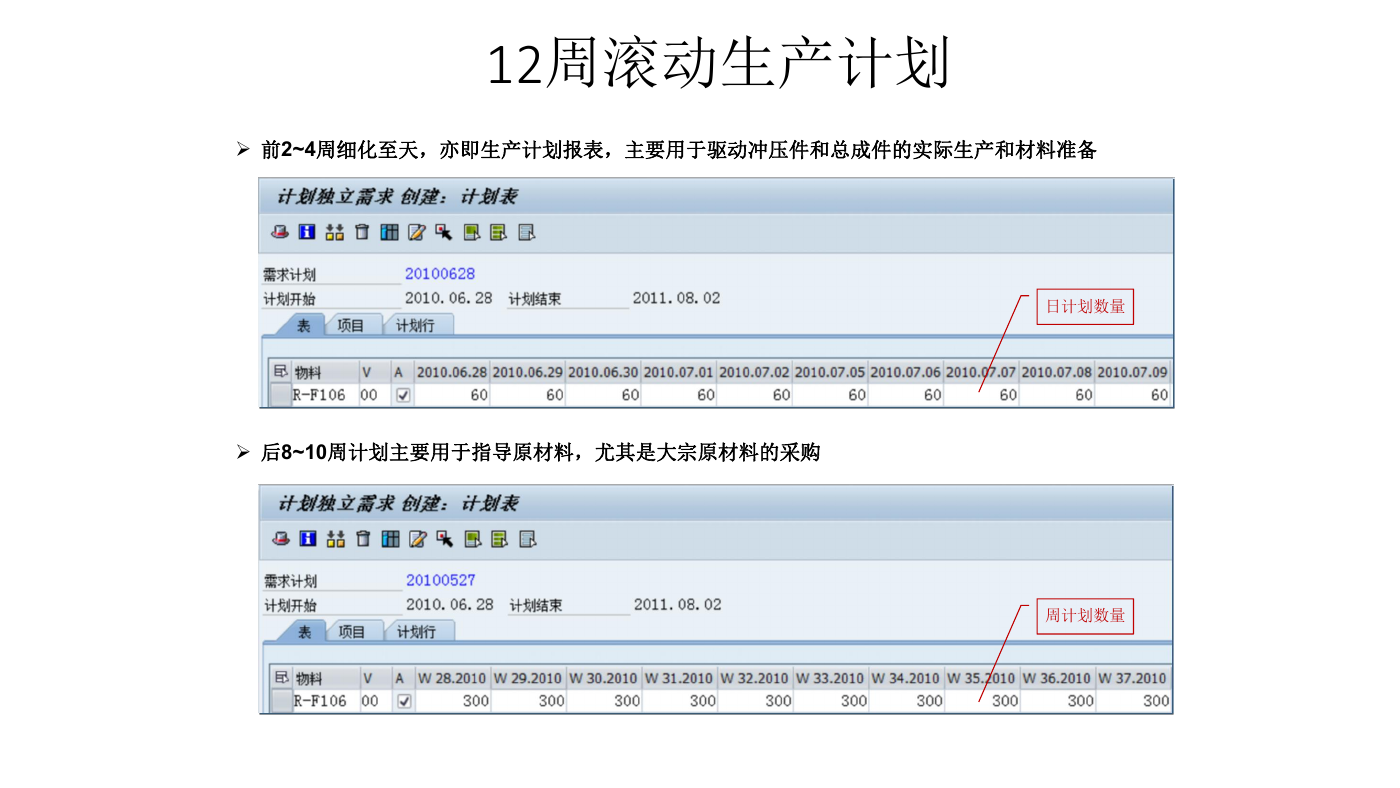

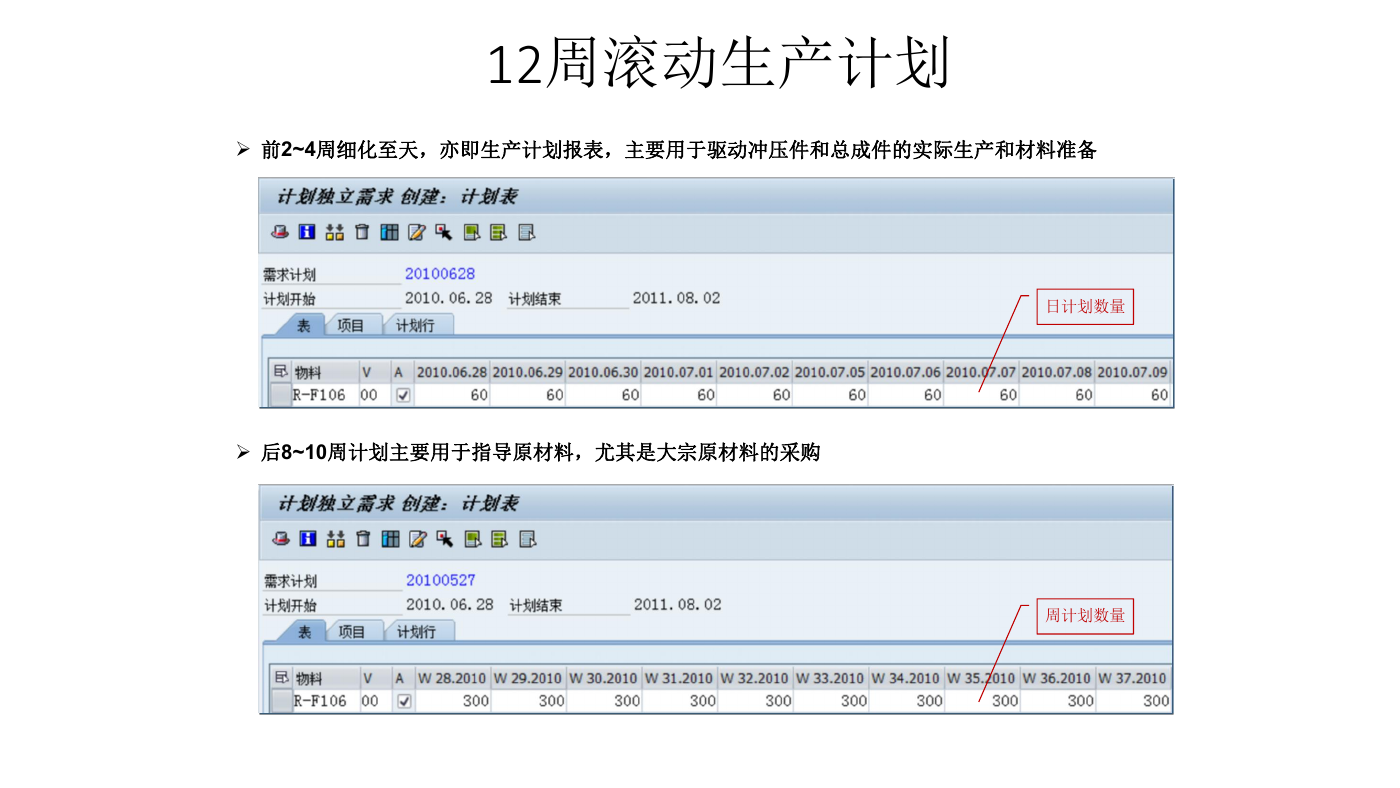

12周滚动生产计划

Ø 前2~4周细化至天,亦即生产计划报表,主要用于驱动冲压件和总成件的实际生产和材料准备

Ø 后8~10周计划主要用于指导原材料,尤其是大宗原材料的采购

日计划数量

周计划数量

�

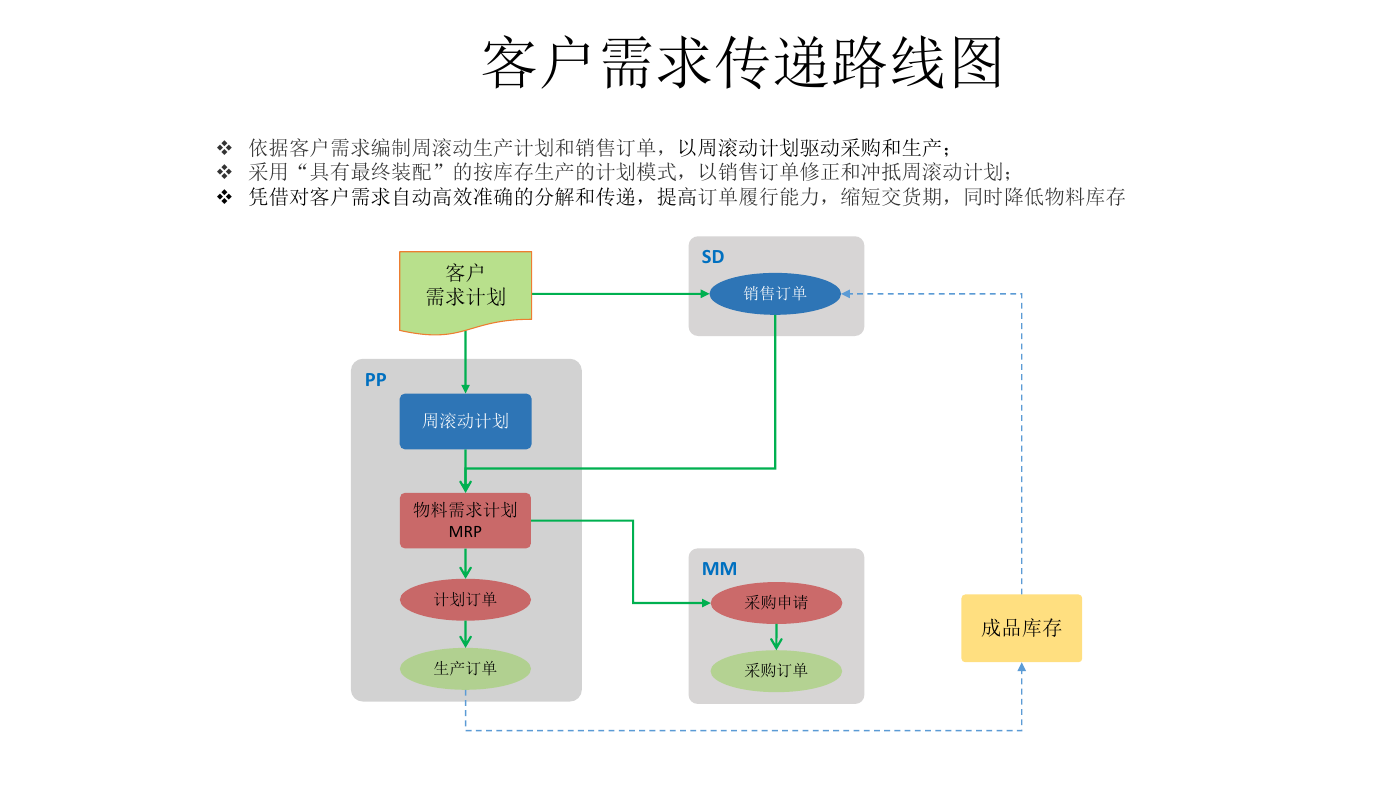

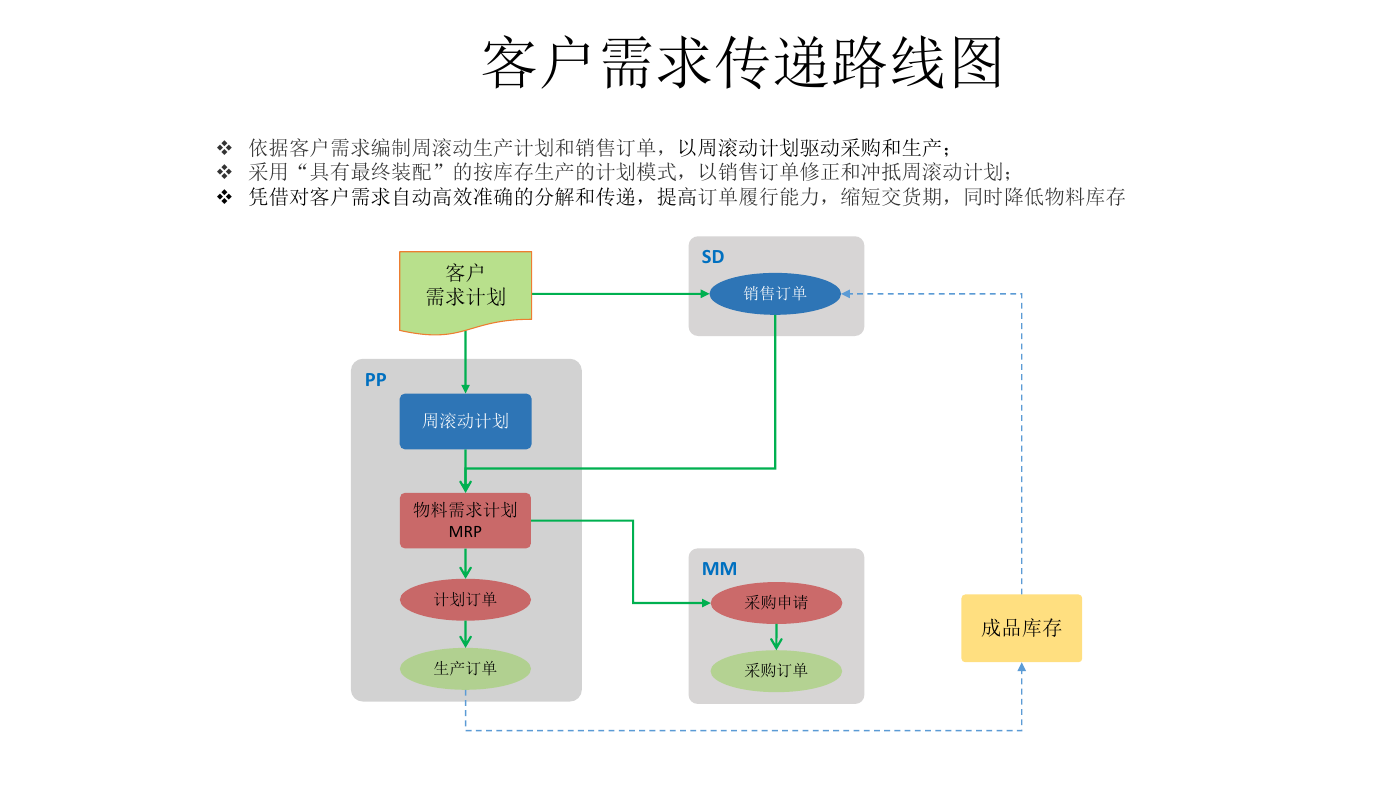

客户需求传递路线图

v 依据客户需求编制周滚动生产计划和销售订单,以周滚动计划驱动采购和生产;

v 采用“具有最终装配”的按库存生产的计划模式,以销售订单修正和冲抵周滚动计划;

v 凭借对客户需求自动高效准确的分解和传递,提高订单履行能力,缩短交货期,同时降低物料库存

客户

需求计划

PP

周滚动计划

物料需求计划

MRP

计划订单

生产订单

SD

销售订单

MM

采购申请

采购订单

成品库存

�

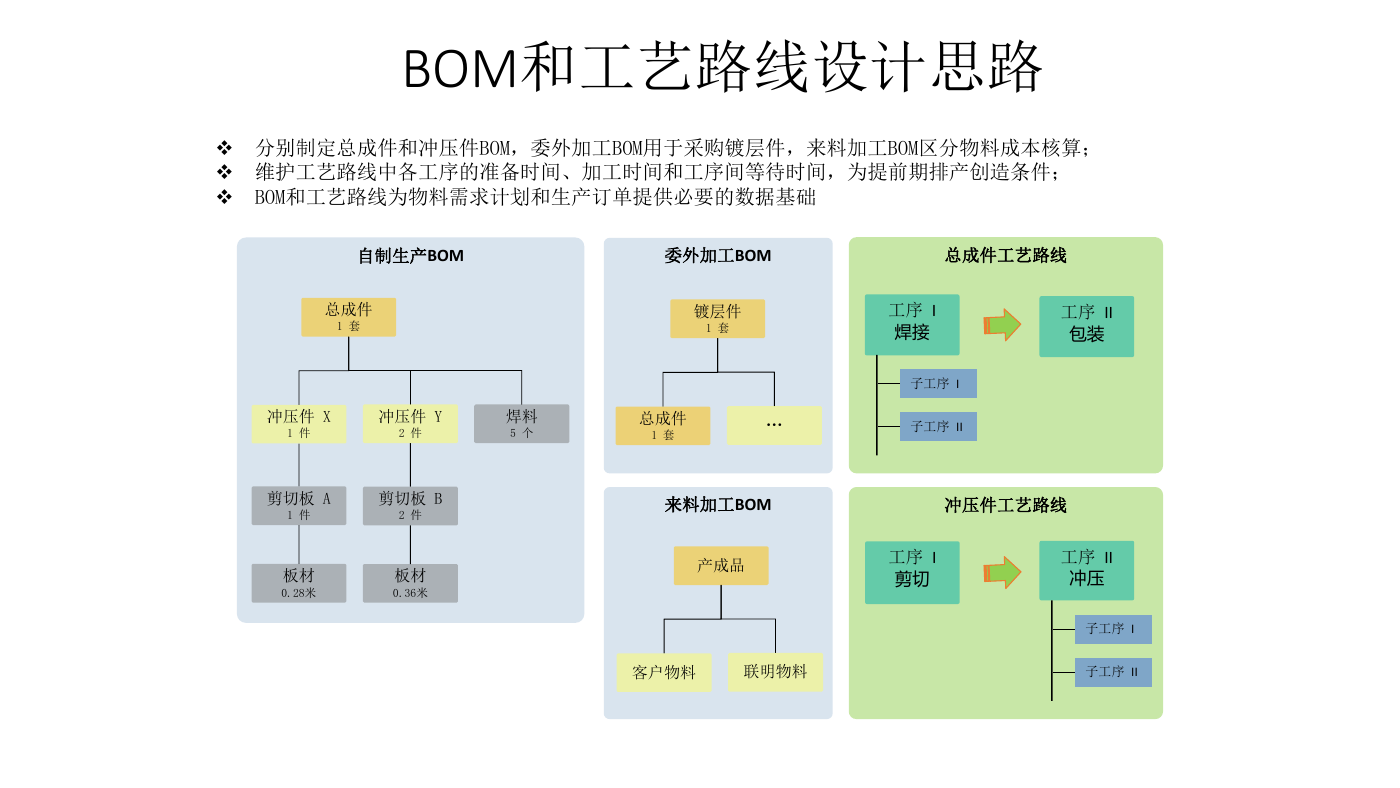

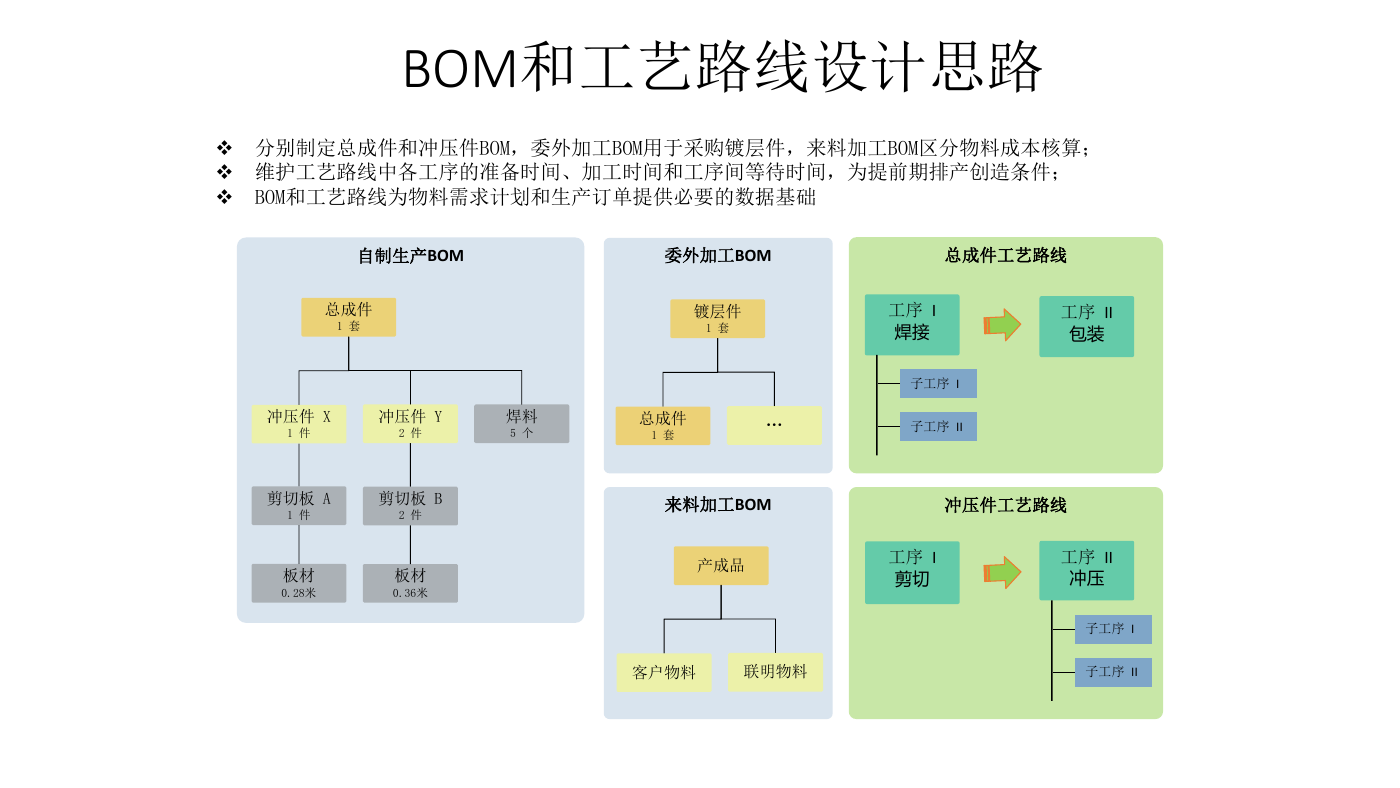

BOM和工艺路线设计思路

v 分别制定总成件和冲压件BOM,委外加工BOM用于采购镀层件,来料加工BOM区分物料成本核算;

v 维护工艺路线中各工序的准备时间、加工时间和工序间等待时间,为提前期排产创造条件;

v BOM和工艺路线为物料需求计划和生产订单提供必要的数据基础

自制生产BOM

委外加工BOM

总成件工艺路线

总成件

1 套

镀层件

1 套

冲压件 X

1 件

冲压件 Y

2 件

焊料

5 个

总成件

1 套

…

工序 II

包装

工序 I

焊接

子工序 I

子工序 II

剪切板 A

1 件

剪切板 B

2 件

板材

0.28米

板材

0.36米

来料加工BOM

冲压件工艺路线

产成品

工序 I

剪切

客户物料

联明物料

工序 II

冲压

子工序 I

子工序 II

�

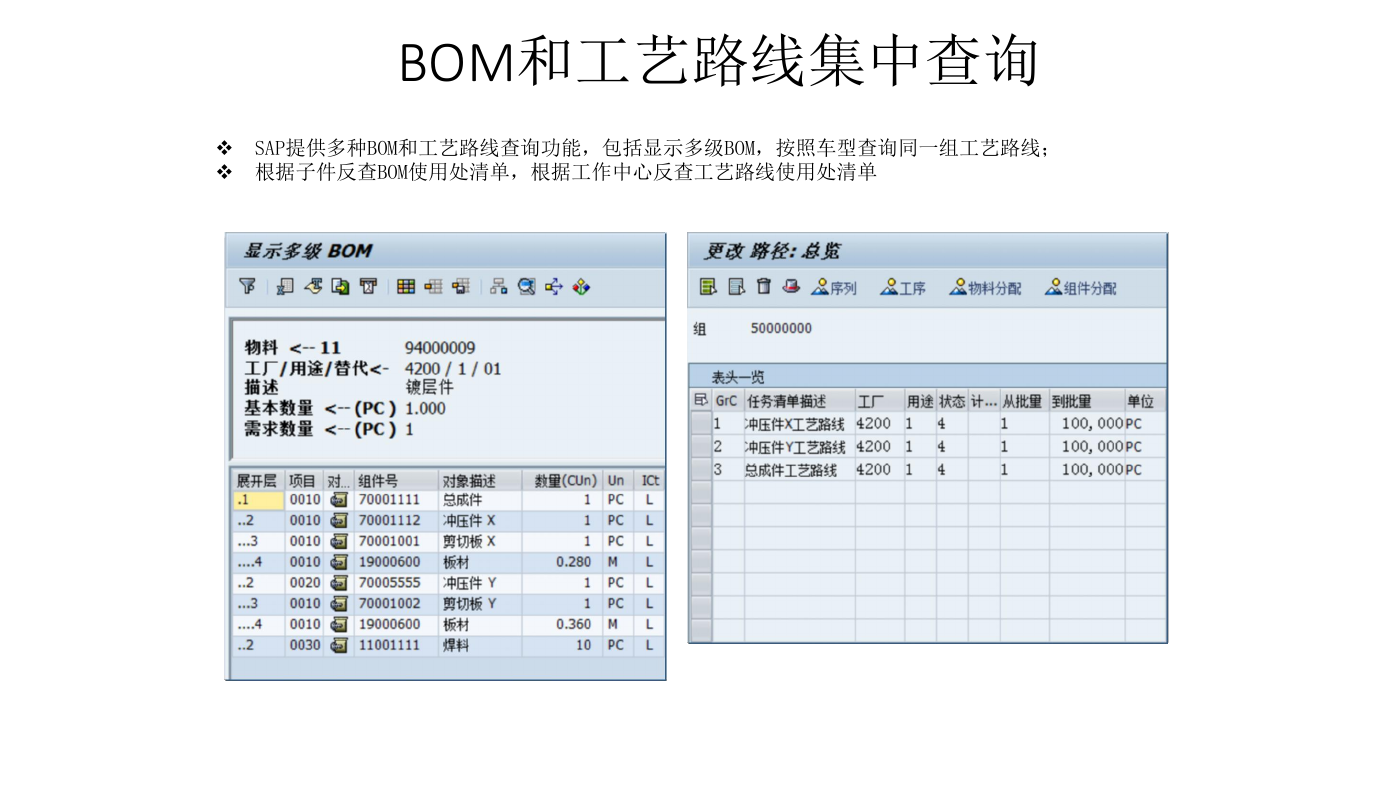

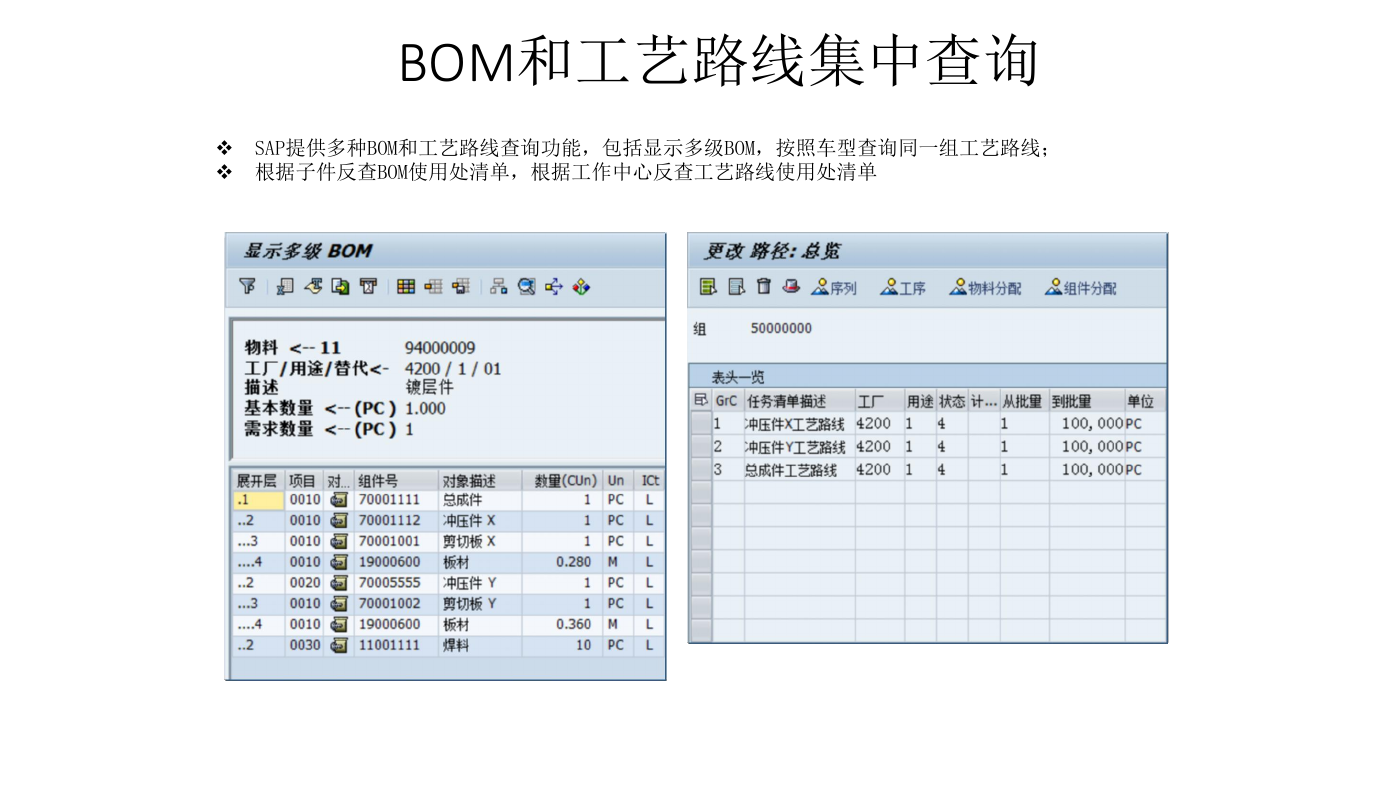

BOM和工艺路线集中查询

v SAP提供多种BOM和工艺路线查询功能,包括显示多级BOM,按照车型查询同一组工艺路线;

v 根据子件反查BOM使用处清单,根据工作中心反查工艺路线使用处清单

�

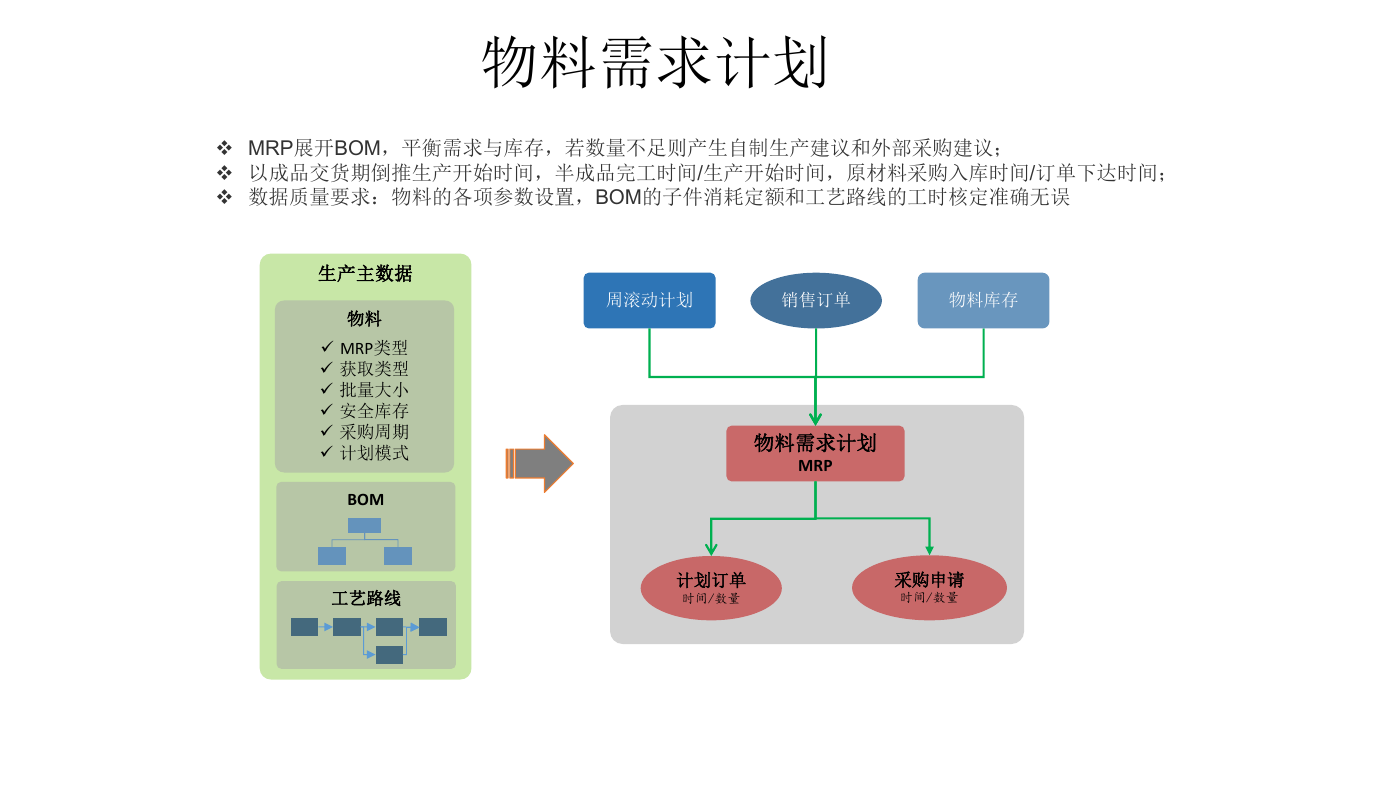

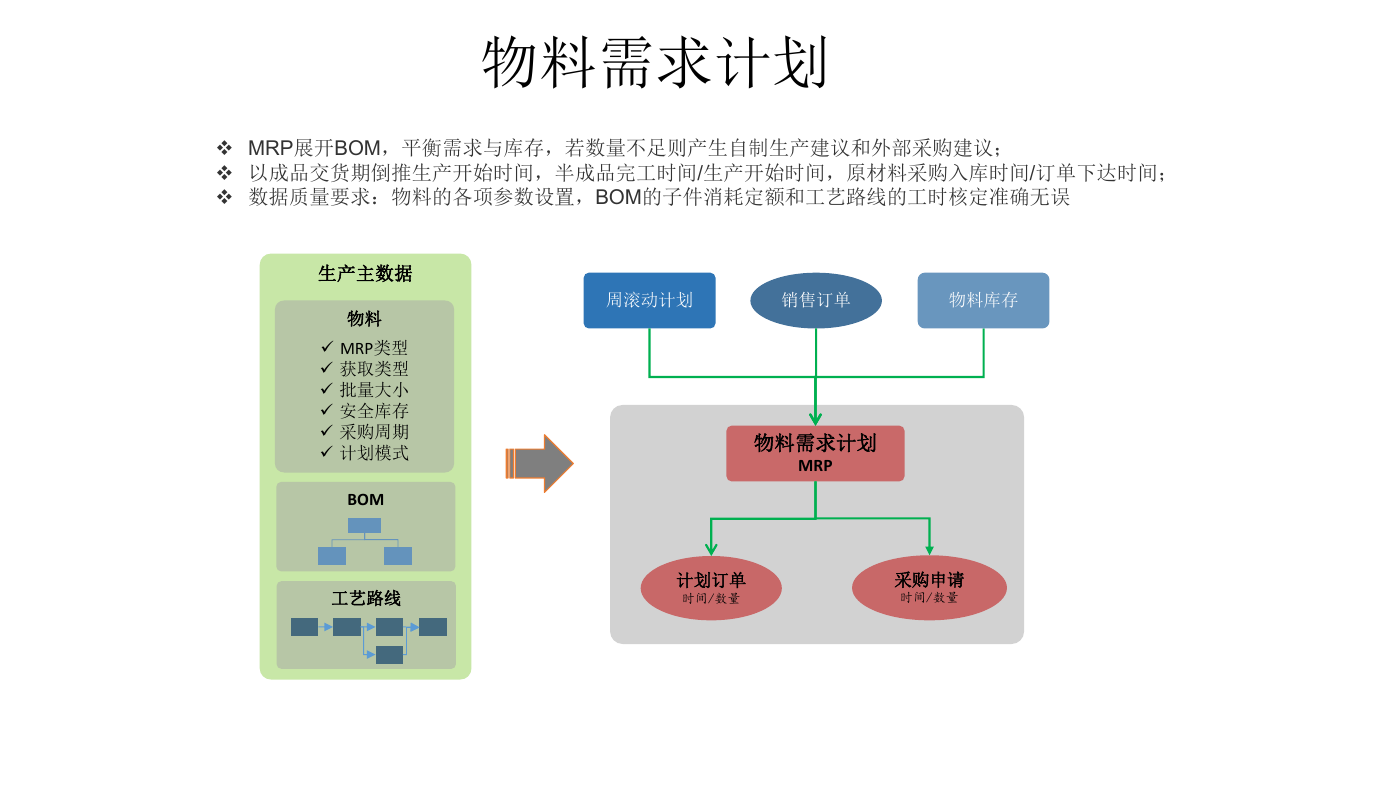

物料需求计划

v MRP展开BOM,平衡需求与库存,若数量不足则产生自制生产建议和外部采购建议;

v 以成品交货期倒推生产开始时间,半成品完工时间/生产开始时间,原材料采购入库时间/订单下达时间;

v 数据质量要求:物料的各项参数设置,BOM的子件消耗定额和工艺路线的工时核定准确无误

生产主数据

物料

ü MRP类型

ü 获取类型

ü 批量大小

ü 安全库存

ü 采购周期

ü 计划模式

BOM

工艺路线

周滚动计划

销售订单

物料库存

物料需求计划

MRP

计划订单

时间/数量

采购申请

时间/数量

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc