研究与分析

2016

年第

1

期 ( 第

29

卷,总第

141

期) ·机械研究与应用·

:

doi

10. 16576 / j. cnki. 1007-4414. 2016. 01. 004

基于遗传算法的车间布局优化研究 *

杨国俊,陈 健* ,孙思蒙,许 怡

( 扬州大学 机械工程学院,江苏 扬州 225127)

摘 要: 针对某公司压力机装配车间设备布局问题,采用遗传算法进行优化设计。在其过程中首先建立数学模型,并

设置约束条件、目标函数等因素。然后利用 matlab 软件将原车间布局作为初始种群,通过选择 、交叉、变异等操作,运

行成更合理的车间布局方案,优化方案证明了算法的实用性。

关键词: 车间布局; 遗传算法; 优化设计; matlab

中图分类号: TP18

文献标志码: A

文章编号: 1007-4414( 2016) 01-0012-03

Research on the Optimization of Workshop Layout based on the Genetic Algorithm

YANG Guo-jun,CHEN Jian,SUN Si-meng,XU Yi

( School of Mechanical Engineering,Yangzhou University,Yangzhou Jiangsu 225127,China)

Abstract: In this paper,according to the equipment layout problem of press assembly workshop in a company,optimization

design is completed by using the genetic algorithm. The mathematical model is firstly established,and factors such as the con-

straint conditions,the objective functions are set; and then the Matlab software is used to set the original workshop layout as

the initial population,through operations like selection,crossover and mutation,more reasonable workshop layout scheme is

obtained,the optimization results verify the practicability of the algorithm.

Key words: workshop layout; genetic algorithm; optimization design; Matlab

0 引 言

。

降低成本对于提高企业竞争力来说至关重要

。

降低成本的一个

其中车间设备布局优化是提高效率

、

重要途径

对车间设备进行合理地布局,不但可以

优化物流路径,而且有效地减少搬运距离( 时间) 和

搬运量,从而提高了生产效率

有关研究表明,大

多数企业

以上的成本被用在物料运输,而实现

的物料运输

设备布局优化至少可以减少

成本[

10% ~ 30%

20%

。

]

1

。

。

。JF21 -25

某公司装配车间主要生产压力机,属于典型的多

型号的压力机是公

品种小批量生产模式

司最为畅销的产品之一,主要是根据客户的订单安排

生产,市场份额稳步提高,需求量持续上升

笔者采

用了遗传算法对车间设备进行从新布局,得出了更为

科学合理的车间布局,同时实现了物料搬运成本降低

和车间设备布局合理[

1 车间设备布局规划模型

将车间设备布局问题表示为连续优化的多行设

备布局问题,并假设将需要进行设备布置的车间考

虑成矩形结构,布局遵守以下原则: 假设车间中需要

布局的区域均为矩形块状结构,且长和宽均已知; 各

个作业单位分行排列,并与

轴平行; 假设输入和输

。

]

2

X

出货物点位于在作业单位的中点; 多行布局,即作业

单位的排列至少布置两行; 物料

半成品及成品都是

、

模型相关参数说

通过水平方向或竖直方向运行的

代表

明如下,参数之间关系参见图

设备,

为

设备

i

为设备

的中点坐标,

sn

别为车间的长与宽[

mj

轴的长度单位是米;

,

,

x

n

的宽度,

,

为设备

,

…

2

的最小间距,(

,

yi

dmjmj+1

) 为设备

i

分

行的设备数,

L

j = 1

…

的长度,

i = 1

与设备

轴和

,

n

为布置在第

。

所示

y

,

hi

其中

,

2

mj+1

,

与

mj

。

i

xi

H

li

1

n

]

3

。

图

1

模型参数图

2 车间设备布局的目标函数

车间设备布局的目标就是建立合理的物流路径,

*

收稿日期: 2015-12-14

基金项目: 产学研联合创新资金

作者简介: 杨国俊(

通讯作者: 陈 健(

1991-

1963-

前瞻性联合研究项目

基于螺杆膨胀技术的太阳能动驱动技术

( 编号:

———

“

”

BY2014117-08

)

。

) ,男,江苏东台人,在读研究生,研究方向: 生产及制造系统工程

) ,男,江苏高邮人,硕士,副教授,主要从事工业设计与人机工程学的教学与研究

。

。

·21·

�

·机械研究与应用·2016

年第

1

期 ( 第

29

卷,总第

期)

141

为了使各个作业单位间总的物料搬运成本最小化

因此,设备布局问题的目标函数可表达为:

。

n

n

j = 1

i = 1

C

∑

Pij

Qij

Cmin = ∑

PijQijDij

表示搬运总成本;

式中:

每单位距离的搬运费用;

物料搬运频率; 其中

离[

3 车间布局优化的遗传算法

3. 1 编 码

表示设备

Dij

。

]

4

i

表示设备

表示设备

i

i

j

和设备

和设备

之间

之间

之间的距

j

和设备

j

]

5

编码是把一个问题的可行解从其解空间转换到

此处

遗传算法所能处理的搜索空间的转换方法[

主要是采用新的数字编码方式

该编码采取的表达

方式是作业单位的符号和各作业单位间的净间距两

个列表的扩展换位:

,

mn

,

j

Δj

,

m1

…

代表设备

,

Δ2

是设备

,

Δn

j + 1

之间的净距

,

…

与

,

m2

} ,{

} ]

[{

。

。

Δ1

j

式中:

离,设

3. 2 初始种群

mj

dmjmj+1 = Δj。

。

。

在完成编码后,就必须产生一初始种,群作为初

始解

初始种群的个体数目会对其求解的效率有着

较为大的影响

若种群数目过小,则会出现未达到目

标要求而过早收敛; 若种群数目过大,会花费过多的

运行时间,影响搜索效率

比较

合适[

3. 3 惩罚项

所以一般取

20 ~ 100

。

。

]

6

运用自动换行的策略方法能确保作业单元在

方向上不会超出工作区域

所以只需要判断在

y

方向上最后一行的作业单元是否会超出车间区域

。

X

轴

。

为不合理惩罚项;

为正的

T

Pk

,{ 其他

,

s0 +

0

(

T

Pk =

)

s≤H

m-1

为车间的宽度;

H

式中:

大数惩罚值

500。

3. 4 适应度函数

(

fit

)

(

)

vk

为目标函数;

= 1 /

Ck +Pk

Pk

式中:

3. 5 选 择

Ck

对于染色体的适应度函数定义为:

为不合理惩罚项

。

采用轮转法选择机制,即每个个体被选中的概率

的

,个体

与其适应度大小成正比

适应度为

,则个体

设群的大小为

。

被选中的概率是:

M

i

Fi

i

Fi

,

2

i = 1

(

Fi

,

…

,

M

)

Pi =

n

∑

i = 1

种群按此概率进行选择,得到新的种群适应度越

高的个体被选中的概率越大

。

研究与分析

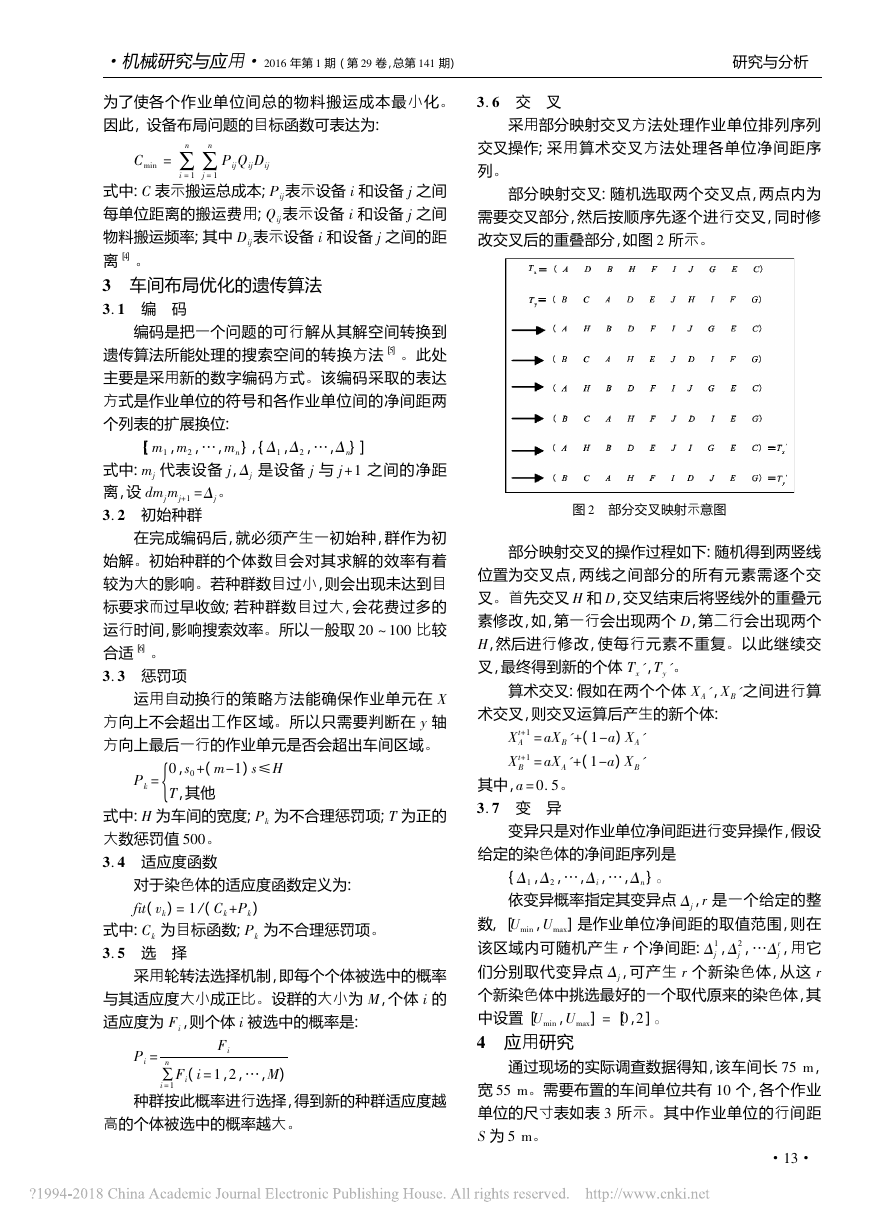

3. 6 交 叉

。

采用部分映射交叉方法处理作业单位排列序列

交叉操作; 采用算术交叉方法处理各单位净间距序

列

部分映射交叉: 随机选取两个交叉点,两点内为

需要交叉部分,然后按顺序先逐个进行交叉,同时修

改交叉后的重叠部分,如图

所示

2

。

图

2

部分交叉映射示意图

部分映射交叉的操作过程如下: 随机得到两竖线

位置为交叉点,两线之间部分的所有元素需逐个交

叉

,交叉结束后将竖线外的重叠元

素修改,如,第一行会出现两个

,第二行会出现两个

以此继续交

,然后进行修改,使每行元素不重复

首先交叉

和

。

H

D

D

H

叉,最终得到新的个体

,

Ty'。

算术交叉: 假如在两个个体

Tx'

XA'

术交叉,则交叉运算后产生的新个体:

。

,

XB'

之间进行算

)

1-a

)

1-a

XA'

XB'

(

A = aXB'+

(

Xt+1

Xt+1

其中,

3. 7 变 异

B = aXA'+

a = 0. 5。

变异只是对作业单位净间距进行变异操作,假设

给定的染色体的净间距序列是

,

Δ2

{

。

依变异概率指定其变异点

,

Δn

,

…

,

…

,

Δi

Δ1

}

Δj

,

r

Umin

,

Umax

个净间距:

是一个给定的整

]是作业单位净间距的取值范围,则在

,用它

数,[

该区域内可随机产生

们分别取代变异点

r

个新染色体中挑选最好的一个取代原来的染色体,其

,

中设置[

Umax

4 应用研究

个新染色体,从这

r

,可产生

[

]

=

0

,

…Δr

,

Δ2

Umin

,

2

]

Δ1

。

Δj

r

j

j

j

通过现场的实际调查数据得知,该车间长

需要布置的车间单位共有

宽

单位的尺寸表如表

55 m。

所示

。

3

,

75 m

个,各个作业

其中作业单位的行间距

10

为

S

5 m。

·31·

�

研究与分析

2016

年第

1

期 ( 第

29

卷,总第

141

期) ·机械研究与应用·

表 3 作业单位尺寸表

序号

面积(

m2 )

长(

)

m

宽(

)

m

1

2

3

4

5

6

7

8

9

10

用

250

360

540

240

180

150

90

140

150

200

25

24

36

24

18

15

10

14

15

20

10

15

15

10

10

10

9

10

10

10

进行程序设计,实现遗传算法的编程

matlab

利用遗传算法对车间设施布局设计程序

。

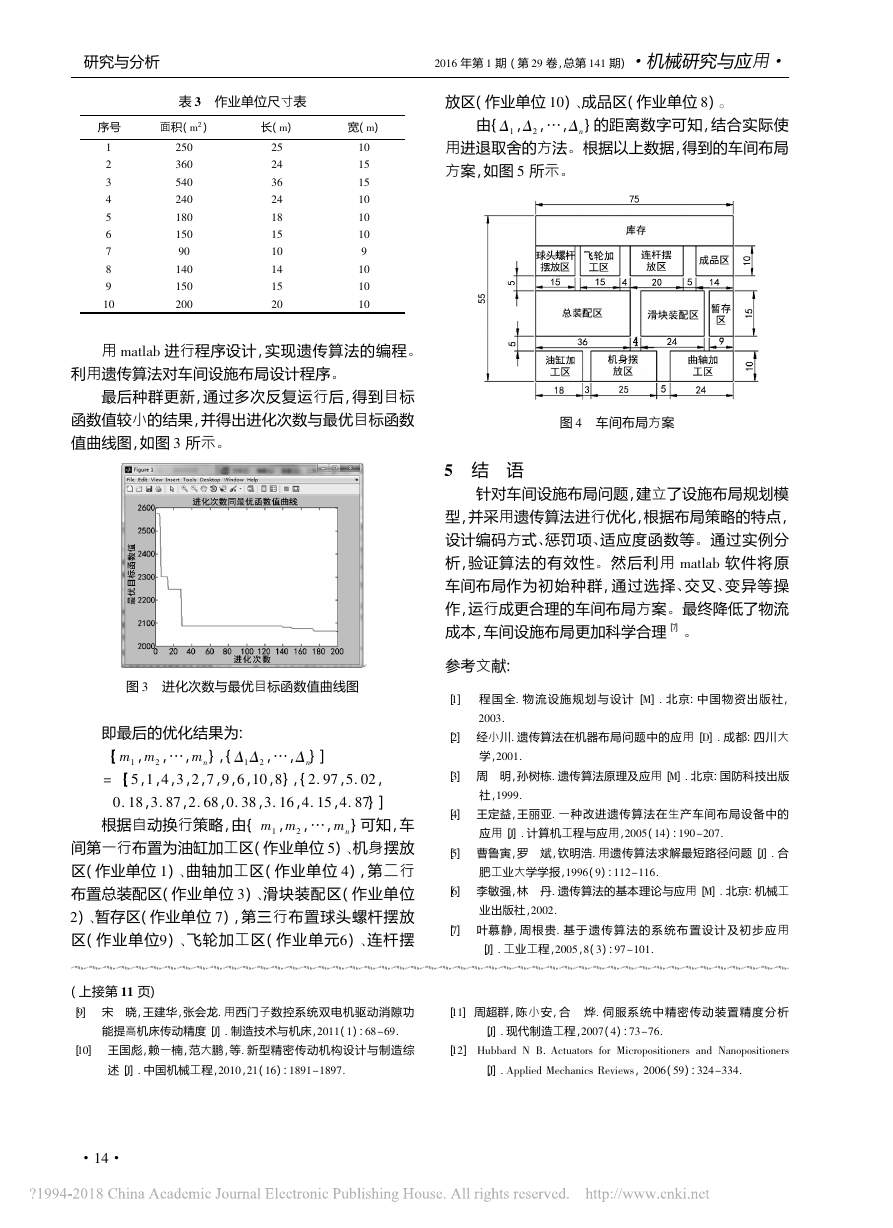

最后种群更新,通过多次反复运行后,得到目标

函数值较小的结果,并得出进化次数与最优目标函数

值曲线图,如图

所示

3

。

10

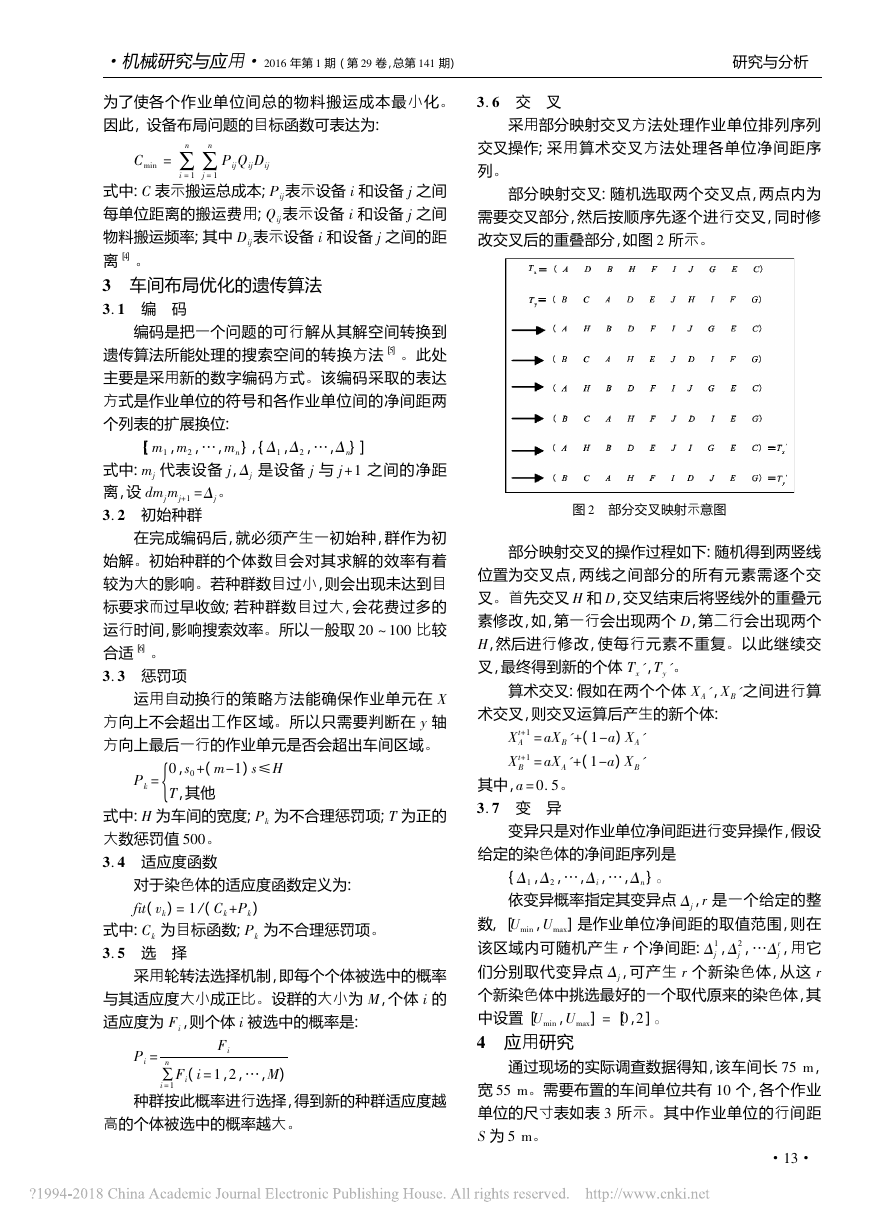

由{

放区( 作业单位

,

…

用进退取舍的方法

方案,如图

所示

,

Δ2

Δ1

)

,

Δn

。

5

。

)

成品区( 作业单位

、

} 的距离数字可知,结合实际使

根据以上数据,得到的车间布局

。

8

。

图

4

车间布局方案

5 结 语

针对车间设施布局问题,建立了设施布局规划模

型,并采用遗传算法进行优化,根据布局策略的特点,

设计编码方式

通过实例分

惩罚项

、

软件将原

然后利用

析,验证算法的有效性

matlab

车间布局作为初始种群,通过选择

变异等操

交叉

、

作,运行成更合理的车间布局方案

最终降低了物流

。

成本,车间设施布局更加科学合理[

]

7

适应度函数等

、

。

。

、

。

图

3

进化次数与最优目标函数值曲线图

参考文献:

[

] 程国全

1

.

物流设施规划与设计[

]

.

M

北京: 中国物资出版社,

即最后的优化结果为:

[{

=

} ]

2. 97

0. 18

m1

[{

5

,

} ]

,

…

,

8

,

m2

,

1

,

3. 87

} ,{

,

9

,

0. 38

根据自动换行策略,由{

,

,

mn

…

,

,

,

,

2

7

4

3

,

2. 68

Δ1 Δ2

,

,

6

10

,

3. 16

,

m2

,

5. 02

,

4. 87

,

mn

)

5

曲轴加工区( 作业单位

、

,

Δn

} ,{

,

4. 15

,

…

间第一行布置为油缸加工区( 作业单位

区( 作业单位

布置总装配区( 作业单位

)

2

区( 作业单位

} 可知,车

机身摆放

、

) ,第二行

滑块装配区( 作业单位

、

) ,第三行布置球头螺杆摆放

连杆摆

、

飞轮加工区( 作业单元

、

暂存区( 作业单位

、

m1

1

9

4

3

7

6

)

)

)

)

2003.

[

] 经小川

2

.

遗传算法在机器布局问题中的应用[

]

D

.

成都: 四川大

学,

2001.

[

] 周 明,孙树栋

3

.

社,

1999.

[

] 王定益,王丽亚

4

.

遗传算法原理及应用[

]

.

M

北京: 国防科技出版

一种改进遗传算法在生产车间布局设备中的

]

应用[

J

.

计算机工程与应用,

2005

(

) :

14

190-207.

[

] 曹鲁寅,罗 斌,钦明浩

5

(

肥工业大学学报,

1996

.

]

用遗传算法求解最短路径问题[

J

.

) :

合

9

112-116.

[

] 李敏强,林 丹

6

.

遗传算法的基本理论与应用[

]

.

M

北京: 机械工

业出版社,

2002.

[

] 叶慕静,周根贵

.

7

工业工程,

[

]

J

.

(

,

8

3

) :

97-101.

2005

基于遗传算法的系统布置设计及初步应用

櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒櫒

( 上接第 11 页)

] 宋 晓,王建华,张会龙

[

.

9

]

能提高机床传动精度[

J

.

伺服系统中精密传动装置精度分析

(

用西门子数控系统双电机驱动消隙功

] 周超群,陈小安,合 烨

制造技术与机床,

现代制造工程,

]

[

J

.

73-76.

68-69.

2007

2011

[

) :

) :

11

1

4

(

.

新型精密传动机构设计与制造综

.

,

21

1891-1897.

) :

16

(

[

] 王国彪,赖一楠,范大鹏,等

10

]

述[

J

.

中国机械工程,

2010

·41·

[

]

12

Hubbard N B. Actuators for Micropositioners and Nanopositioners

[

]

J

. Applied Mechanics Reviews

324-334.

2006

,

) :

59

(

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc