数字孪生技术的实践应用分析及发展历程回顾

生产制造阶段是数字孪生技术的一个关键应用环境。现阶段个性化、多元化的市场消费

观念成为了主流,制造行业正面对日趋猛烈的市场竞争,面对着不可估量的时间、成本、质

量、产品差异化等多方面的压力。企业很难适应市场环境的突然变化,例如受此次受疫情的

影响,如何运用技术手段迅速实现复工复产,是每一个制造企业都要面对的问题。

除此之外,企业还面对着许多 棘手的问题需要彻底解决,例如新产品研发和生产周期

太长,难以实现从“以产定销”到“按需生产”模式的转变;企业投进大量的人力物力财力

进行产品创新,却难以精确评估新的产品能否可以在现有的制造条件下进行生产,因为新设

计的产品必定需要新的工艺、新的工装甚至于新的设备、新的生产线,如果在产品创新设计

之初不认真评估新的产品的可制造性,则必定带来不可估量的隐患。

而构建基于数字孪生技术的数字化工厂是彻底解决这些问题的最好途径,通过依托于产

品整个周期的真实有关数据,在虚拟环境中对生产全流程进行仿真、优化及重新构建。通过

构建虚拟模型来模拟生产流程,并且这些虚拟模型可以为物理工厂车间里所有连接的机器、

工具和设备进行数字操作。这就可以使企业能够迅速配置生产系统,以最大限度地提高效率,

提升资产利用率,避免停机,具有一定的灵活性。

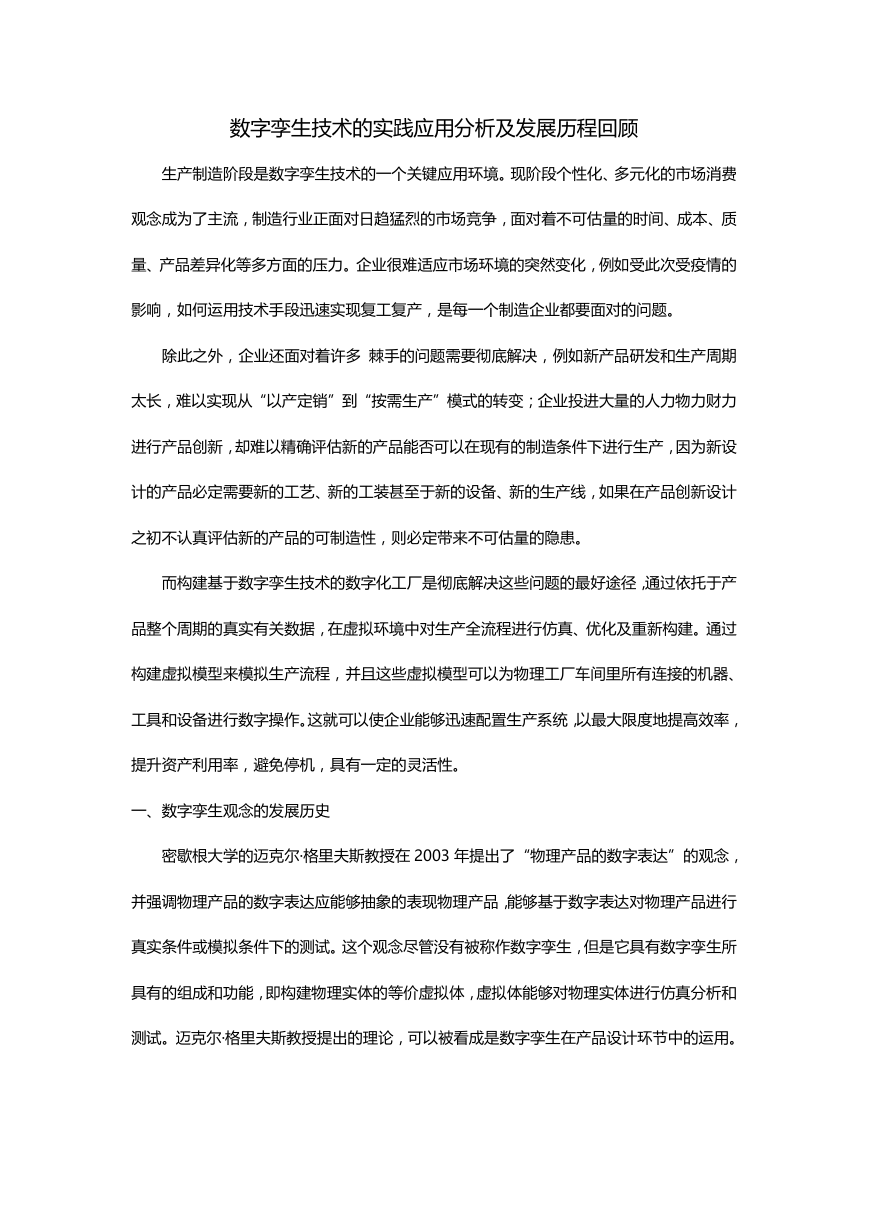

一、数字孪生观念的发展历史

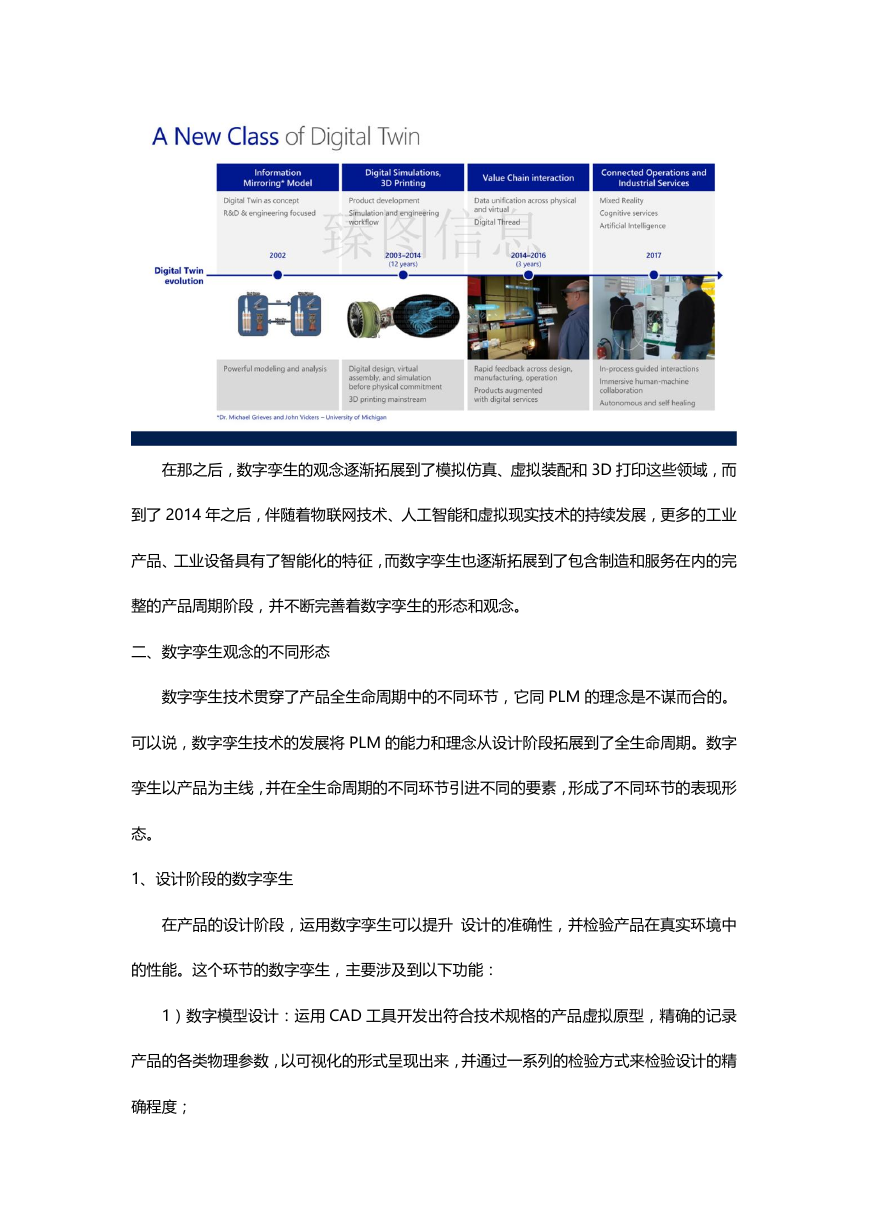

密歇根大学的迈克尔·格里夫斯教授在 2003 年提出了“物理产品的数字表达”的观念,

并强调物理产品的数字表达应能够抽象的表现物理产品,能够基于数字表达对物理产品进行

真实条件或模拟条件下的测试。这个观念尽管没有被称作数字孪生,但是它具有数字孪生所

具有的组成和功能,即构建物理实体的等价虚拟体,虚拟体能够对物理实体进行仿真分析和

测试。迈克尔·格里夫斯教授提出的理论,可以被看成是数字孪生在产品设计环节中的运用。

�

在那之后,数字孪生的观念逐渐拓展到了模拟仿真、虚拟装配和 3D 打印这些领域,而

到了 2014 年之后,伴随着物联网技术、人工智能和虚拟现实技术的持续发展,更多的工业

产品、工业设备具有了智能化的特征,而数字孪生也逐渐拓展到了包含制造和服务在内的完

整的产品周期阶段,并不断完善着数字孪生的形态和观念。

二、数字孪生观念的不同形态

数字孪生技术贯穿了产品全生命周期中的不同环节,它同 PLM 的理念是不谋而合的。

可以说,数字孪生技术的发展将 PLM 的能力和理念从设计阶段拓展到了全生命周期。数字

孪生以产品为主线,并在全生命周期的不同环节引进不同的要素,形成了不同环节的表现形

态。

1、设计阶段的数字孪生

在产品的设计阶段,运用数字孪生可以提升 设计的准确性,并检验产品在真实环境中

的性能。这个环节的数字孪生,主要涉及到以下功能:

1)数字模型设计:运用 CAD 工具开发出符合技术规格的产品虚拟原型,精确的记录

产品的各类物理参数,以可视化的形式呈现出来,并通过一系列的检验方式来检验设计的精

确程度;

�

2)仿真模拟和仿真:通过一系列可重复、可变参数、可加快的仿真实验,来检验产品

在不同外部环境因素下的性能和表现,在设计阶段就检验产品的适应能力。

2、制造环节的数字孪生

在产品的制造环节,运用数字孪生可以加快产品导入的时间,提升 产品设计的品质、

降低产品的生产成本和提升 产品的交付速度。产品环节的数字孪生是一个高度协同的过程,

通过数字化方式搭建起来的虚拟生产线,将产品自身的数字孪生同生产设备、生产流程等其

它形态的数字孪生高度集成起来,实现以下的功能:

1)生产流程仿真:在产品生产之前,就可以通过虚拟生产的形式来仿真模拟在不同产

品、不同参数、不同外部条件下的生产流程,实现对产能、效率及其可能出现的生产瓶颈等

问题的提前预测,加快新产品导入的过程;

2)数字化产线:将生产环节的各类要素,如原材料、设备、工艺配方和工序要求,通

过数字化的方式集成在一个紧密协作的生产流程中,并根据既定的规则,自动的完成在不同

条件组合下的操作,实现自动化的生产流程;同时记录生产流程中的各类数据,为之后的分

析和优化提供重要依据。

3、服务环节的数字孪生

伴随着物联网技术的完善和传感器成本的下降,许多工业产品,从大型装备到消费级产

品,都运用了大量的传感器来收集产品运行环节的环境和工作状态,并通过数据分析和优化

来规避产品的故障,改善用户对产品的运用体验。这个环节的数字孪生,可以实现以下的功

能:

1)优化客户的生产指标:对于许多需要依赖于工业装备来实现生产的工业客户,工业

装备参数设置的合理性及其在不同生产条件下的适应能力,通常决定了客户产品的品质和交

付周期。而工业装备厂商可以通过大量收集的数据,搭建起针对不同应用场景、不同生产流

�

程的经验模型,协助其客户优化参数配置,以改善客户的产品质量和生产效率。

2)产品使用反馈:通过收集智能化工业产品的实时运作数据,工业产品制造商可以洞

察用户对产品的真实需求,不仅可以协助用户加快对新产品的导入周期、协助产品错误使用

造成 的故障、提升产品参数配置的精确性,更可以精确的把握用户的需求,协助研发决策

失误。

三、数字孪生的意义

1、更便捷,更适合创新

数字孪生通过设计工具、仿真工具、物联网、虚拟现实等各种数字化的技术手段,将物

理设备的各种属性映射到虚拟空间中,生成可拆解、可复制、可转移、可修改、可删除、可

重复操作的数字镜像,这极大地加快了操作人员对物理实体的掌握,可以让许多原先基于物

理条件限制、必须依赖真实的物理实体而难以完成的操作,如模拟仿真、批量复制、虚拟装

配等,成为触手可及的工具,更能激发人们去探寻新的途径来优化设计、制造和服务。

2、更全面的分析和预测能力

目前的产品生命周期管理,极少可以实现精确的预测,因此通常难以对隐藏在表象下的

问题提前进行预判。而数字孪生可以结合物联网的数据收集、大数据的处理和人工智能的建

模分析,实现对当下状态的评估、对以往发生问题的诊断,及其对未来发展趋势的预测,并

给予分析的结果,模拟各种可能性,提供更全面的决策支持。

3、经验的数字化

在传统的工业设计、制造和服务领域,经验通常是一种模糊而难以把握的状态,难以将

其作为精确判决的依据。而数字孪生的一大关键性进步,是可以通过数字化的技术手段,将

原先无法保存的专家经验进行数字化,并提供了保存、复制、修改和转移的能力。比如说,

针对大型设备运作过程中出现的各种故障特征,可以将传感器的历史数据通过机器学习训练

�

出针对不同故障现象的数字化特征模型,并结合专家处理的记录,将其生成未来对设备故障

状态进行精确判决的依据,并可针对不同的形态的故障进行特征库的丰富和更新,最终生成

自治化的智能化诊断和判决。

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc