FMECA

故障模

式、影响

及危害

度分析

1.FMECA 概述

随看工业的发展和科技的进步,我们所研制的系统的复杂程度不断提高,设备

成本也急剧增加,因此,进行试验的费用也大大提高。此外,为了满足市场的需求,在

不断提高系统工作性能、简化操作过程、减少维护费用的同时,产品开发者还必须为降

低研制及生产成本、缩短研制周期付出努力。因此,研制人员通常在进行试验前,对所

设计的产品进行故障预想,并希望通过类似方法发现设计中存在的设计缺陷或薄弱环

节,并进行修改。早期的事故或故障预想虽然可能发现设计中的一些问题,但由于缺乏

固定的程序和系统化的方法,预想结果具有很大的不确定性,因而其效果也不能令人满

意。在这种情况下;人们通过总结工程实践经验,逐渐形成了现在的“故障模式、影响

及危害性分析”的系统化的故障分析方法。

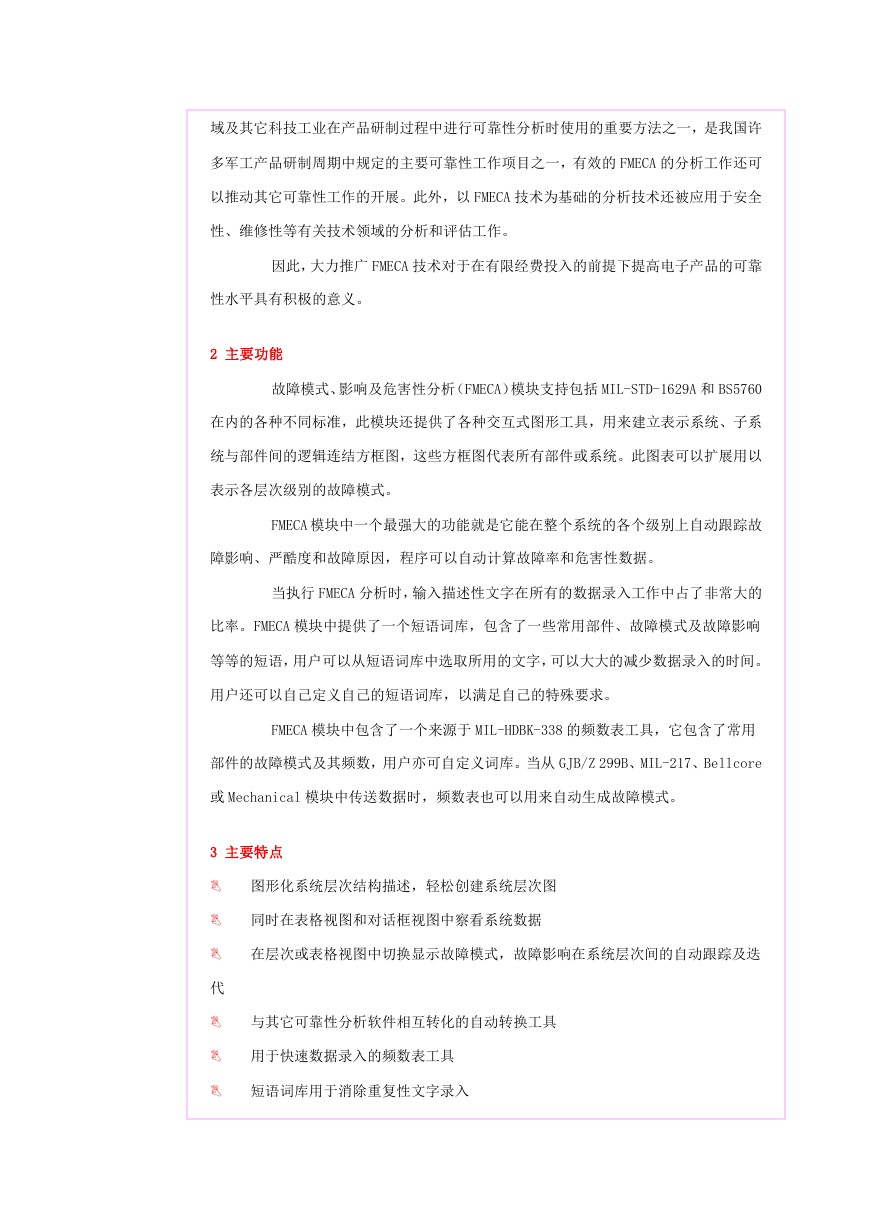

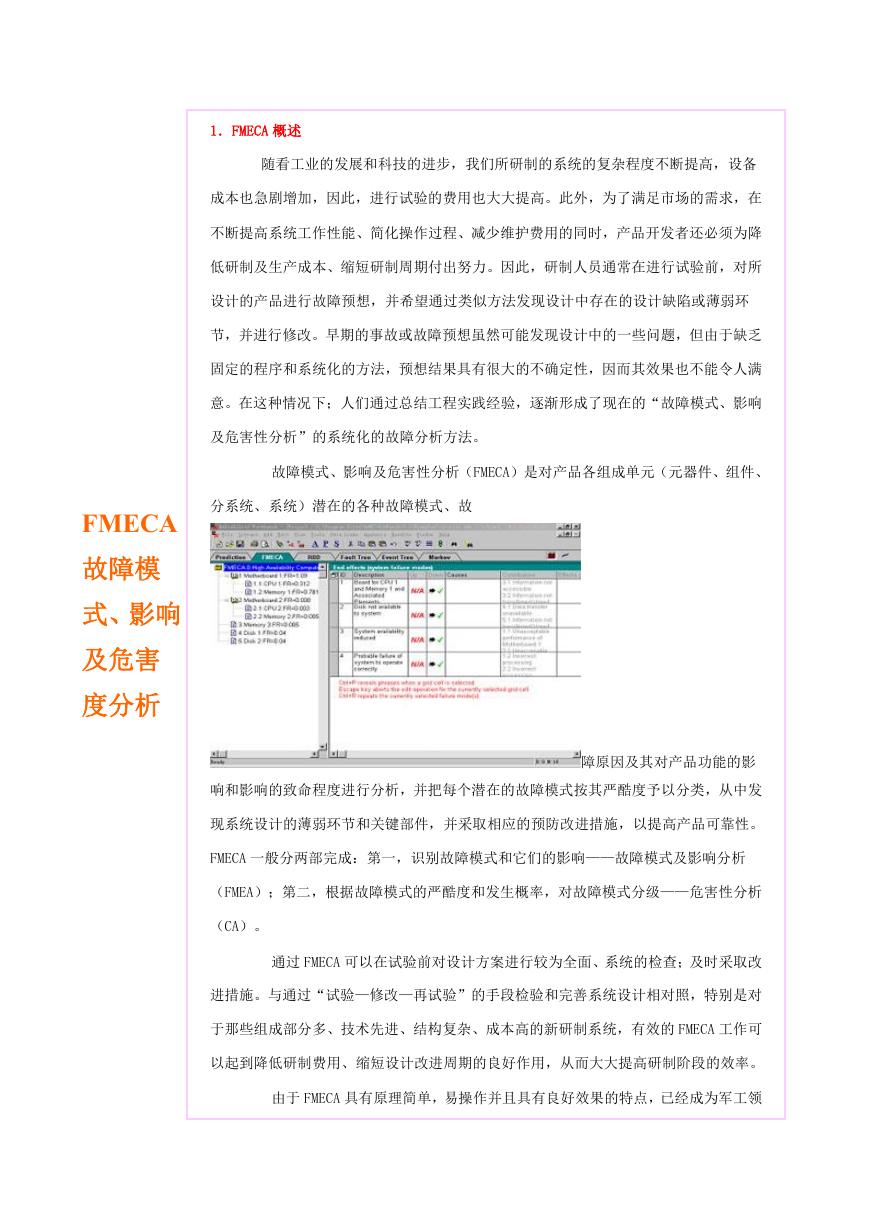

故障模式、影响及危害性分析(FMECA)是对产品各组成单元(元器件、组件、

分系统、系统)潜在的各种故障模式、故

障原因及其对产品功能的影

响和影响的致命程度进行分析,并把每个潜在的故障模式按其严酷度予以分类,从中发

现系统设计的薄弱环节和关键部件,并采取相应的预防改进措施,以提高产品可靠性。

FMECA 一般分两部完成:第一,识别故障模式和它们的影响——故障模式及影响分析

(FMEA);第二,根据故障模式的严酷度和发生概率,对故障模式分级——危害性分析

(CA)。

通过 FMECA 可以在试验前对设计方案进行较为全面、系统的检查;及时采取改

进措施。与通过“试验—修改—再试验”的手段检验和完善系统设计相对照,特别是对

于那些组成部分多、技术先进、结构复杂、成本高的新研制系统,有效的 FMECA 工作可

以起到降低研制费用、缩短设计改进周期的良好作用,从而大大提高研制阶段的效率。

由于 FMECA 具有原理简单,易操作并且具有良好效果的特点,已经成为军工领

�

域及其它科技工业在产品研制过程中进行可靠性分析时使用的重要方法之一,是我国许

多军工产品研制周期中规定的主要可靠性工作项目之一,有效的 FMECA 的分析工作还可

以推动其它可靠性工作的开展。此外,以 FMECA 技术为基础的分析技术还被应用于安全

性、维修性等有关技术领域的分析和评估工作。

因此,大力推广 FMECA 技术对于在有限经费投入的前提下提高电子产品的可靠

性水平具有积极的意义。

2 主要功能

故障模式、影响及危害性分析(FMECA)模块支持包括 MIL-STD-1629A 和 BS5760

在内的各种不同标准,此模块还提供了各种交互式图形工具,用来建立表示系统、子系

统与部件间的逻辑连结方框图,这些方框图代表所有部件或系统。此图表可以扩展用以

表示各层次级别的故障模式。

FMECA 模块中一个最强大的功能就是它能在整个系统的各个级别上自动跟踪故

障影响、严酷度和故障原因,程序可以自动计算故障率和危害性数据。

当执行 FMECA 分析时,输入描述性文字在所有的数据录入工作中占了非常大的

比率。FMECA 模块中提供了一个短语词库,包含了一些常用部件、故障模式及故障影响

等等的短语,用户可以从短语词库中选取所用的文字,可以大大的减少数据录入的时间。

用户还可以自己定义自己的短语词库,以满足自己的特殊要求。

FMECA 模块中包含了一个来源于 MIL-HDBK-338 的频数表工具,它包含了常用

部件的故障模式及其频数,用户亦可自定义词库。当从 GJB/Z 299B、MIL-217、Bellcore

或 Mechanical 模块中传送数据时,频数表也可以用来自动生成故障模式。

3 主要特点

代

图形化系统层次结构描述,轻松创建系统层次图

同时在表格视图和对话框视图中察看系统数据

在层次或表格视图中切换显示故障模式,故障影响在系统层次间的自动跟踪及迭

与其它可靠性分析软件相互转化的自动转换工具

用于快速数据录入的频数表工具

短语词库用于消除重复性文字录入

�

在系统各级间自动跟踪故障影响

自动指派严酷度、自动计算危害性

自动绘制分析变量之间的关系图

自动生成标准 FMECA 表格以及由用户自行定义的内容

单一故障模式的多故障影响分析

用户自定义严重性类别、缩略词及有关文本

剪切、复制、粘贴等编辑工具

可用微软公司 Word、Excel 等工具编辑的综合报告

用户自定义报告的内容,并可直接预览和打印

用户自定义分析格式和内客

可在分析中利用和自行维护的来自 MIL-HDBK-338 的常用故障模式清单(包括元器

件类型、其故障模式和频数比)

分析中自动显示当前对象的现有故障模式

�

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc