水温控制系统

摘要:本水温控制系统使用单片机进行温度实时采集与控制。温度信号由数字化温度传

感器 DS18B20 提供。水温实时控制以单片机作为控制核心,采用 mos 管控制加热器进行升

温、降温控制,通过数字 PID 算法,能够实现在 10℃—70℃量程范围内对每一点温度的自动

控制,以保持设定的温度基本保持不变。系统具备高测量精度与控制精度,并能用液晶屏显

示水温随时间变化的实时曲线。

采用关键字:PID

AT89C52

半导体制冷片 DS18B20

- 1 -

�

水温控制系统

1 系统方案选择和论证

1.1 题目要求

1.1.1 基本要求

(1)可键盘设定控制温度值,并能用液晶显示,显示最小区分度为 0.1℃;

(2)可以测量并显示水的实际温度。温度测量误差在±0.5 ℃内;

(3)水温控制系统应具有全量程(10℃—70℃)内的升温、降温功能(降温可用半导体制

冷片、升温用 800W 以内的电加热器);

(4)在全量程内任意设定一个温度值(例如起始温度±15℃内),控制系统可以实现该给

定温度的恒值自动控制。控制的最大动态误差≤±4℃,静态误差≤±1℃,系统达到稳态的

时间≤15min(最少两个波动周期)。

1.1.2 发挥部分

(1)当设定温度突变(温度变化±20℃)时,控制的最大动态误差≤±2℃,系统达到稳态

的时间≤8min(最少两个波动周期);

(2)温度控制的静态误差≤±0.2℃(在最小稳态时间内);

(3)在设定温度发生突变(温度变化±20℃)时,用液晶屏显示水温随时间变化的实时曲

线(最少显示两个波动周期);

(4)其他。

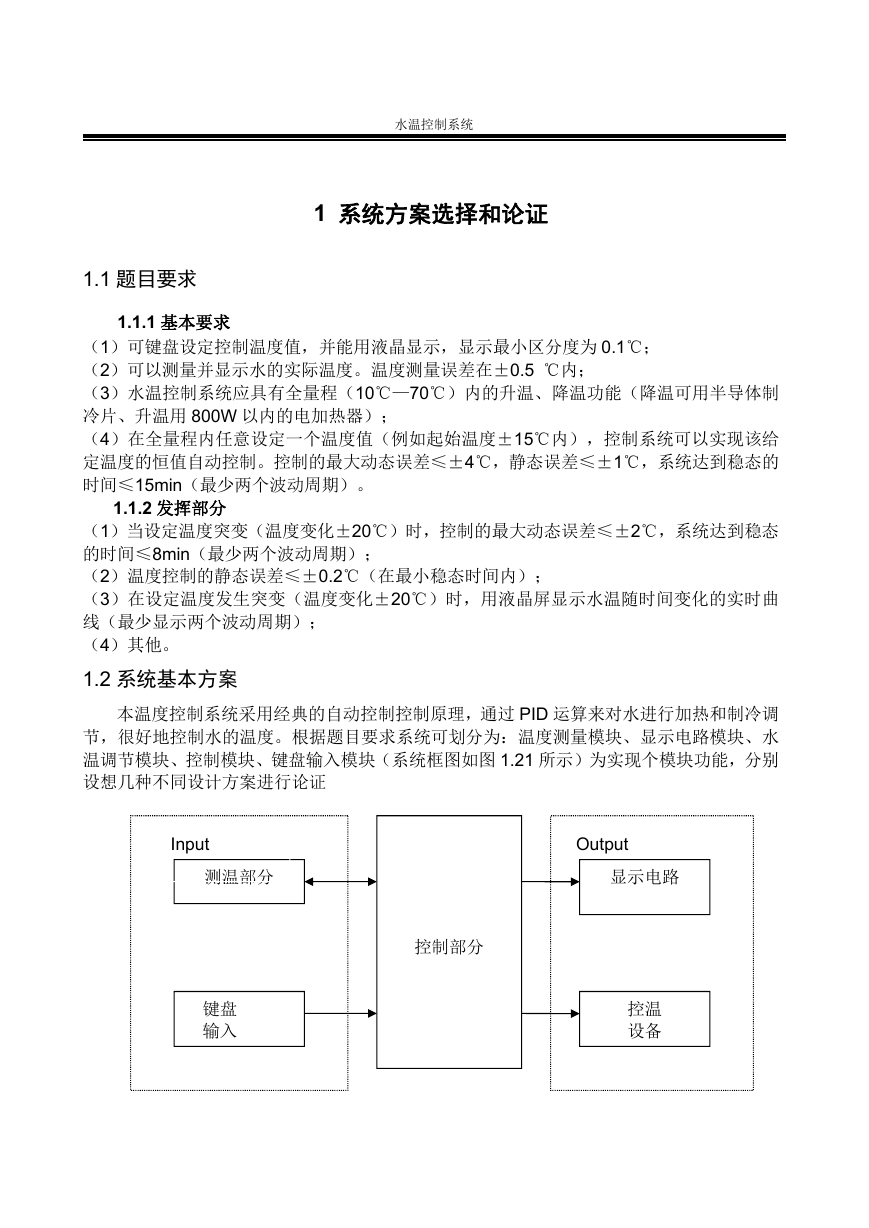

1.2 系统基本方案

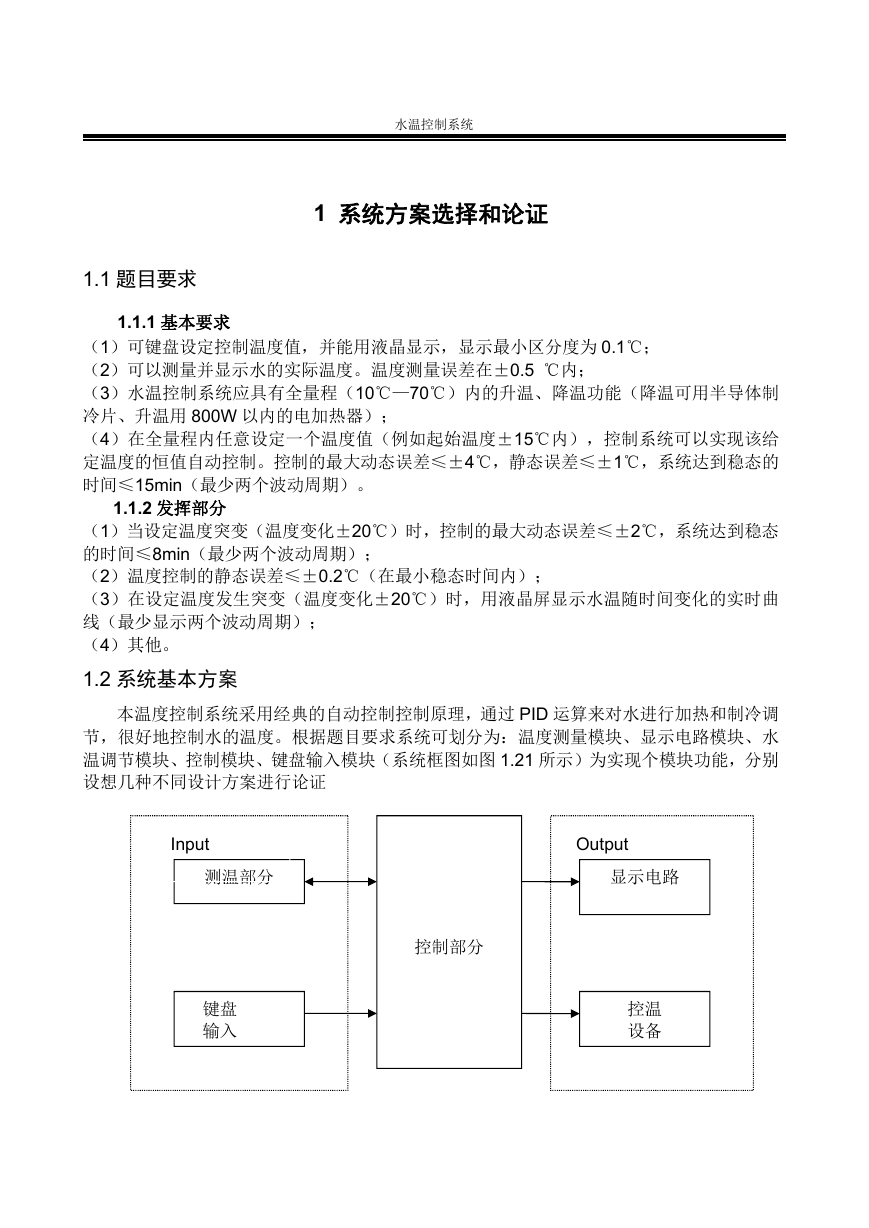

本温度控制系统采用经典的自动控制控制原理,通过 PID 运算来对水进行加热和制冷调

节,很好地控制水的温度。根据题目要求系统可划分为:温度测量模块、显示电路模块、水

温调节模块、控制模块、键盘输入模块(系统框图如图 1.21 所示)为实现个模块功能,分别

设想几种不同设计方案进行论证

Input

测温部分

键盘

输入

Output

显示电路

控温

设备

控制部分

- 2 -

�

水温控制系统

1.2.1 各模块方案的选择及论证

(1)控制器模块

根据题目要求,控制器主要用于对温度测量信号的接受和处理、控制加热器和制冷片,

使其满足实验要求、控制显示电路对温度实时显示以及控制温度值的设定等。对控制器的选

择有以下两种方案

方案一:采用 FPGA 作为系统控制器。FPGA 功能强大,可以实现各种复杂的逻辑功能,

规模大,密度高,他将所有期间集成在一块芯片上,减少了体积,提高了稳定性,并且可应

用 EDA 软件仿真、调试,易于进行功能扩展。FPGA 系统处理速度快,适合大规模实时控

制系统核心。由温度传感器送来的温度信号,经 FPGA 程序处理,控制加热、制冷装置动作。

但本设计对数据处理速度要求不高,FPGA 的高速处理有事得不到充分体现,并且其成本偏

高,引脚较多,硬件电路布线复杂

方案二:采用 ATMEL 公司的 AT89C52 作为系统控制器。单片机算术运算功能强,软件编

程灵活、自由度大,可用软件编程实现各种算法和逻辑控制,可采用 PID 算法对水温进行控

制。并可附加显示、温度设定等功能。

基于以上分析拟订方案二,由 AT89C52 作为控制核心采用数字式 PID 对温度采集和实时

显示以及控温装置进行控制。

(2)加热装置

根据题目要求,控制的最大动态误差≤±4℃,静态误差≤±1℃,系统达到稳态的时间

≤15min。根据以上要求对加热装置选择有以下两种方案。

方案一:外置(外壁)加热。控制的功率可以控制加热的速度。当水温过高时,关掉电

热炉进行降温处理,让其自然冷却。在制作中,我们装设一个小电风扇,当水温超高时关闭

电炉开启风扇散热,当需要加热时开启电炉关闭风扇。由于加热的功率较大,考虑到简化电

路的设计,可直接采用 220V 电源。但其控温精度较差,当加热器断电后外壁仍向水中散热。

方案二:内置(水中)加热。此方案虽工艺要求较高,需破环外壁安装,并且要做密封。

但其热量直接与水传递。控温方便。

因此我们拟定方案二为加热装置

(3)制冷装置

根据题目要求,水温控制系统应具有全量程(10℃—70℃)内的升温、降温功能。当设

定温度突变时,控制的最大动态误差≤±2℃,系统达到稳态的时间≤8min。因此我们对比

了一下两种方案

方案一:压缩机制冷。压缩机制冷速度快,最低温度低。但其不可短时间内反复启动,

温度控制难,价格较高,且便携性差

方案二:半导体制冷片制冷。其体积小,安装简单,易于控制,价格便宜,可短时间内

反复启动。但其制冷速率低,需要配套散热风扇,极限制冷温度相对较高。

由于题目要求量程为 10℃—70℃,半导体制冷片基本可满足要求,固拟定方案二。

(4)功率控制模块

- 3 -

�

水温控制系统

方案一:采用可控硅来控制加热器有效功率。可控硅是一种半控器件,应用于交流电的

功率控制有两种形式:控制导通的交流周期数达到控制功率的目的;控制导通角的方式控制

交流功率。由交流过零检测电路输出方波经适当延时控制双向可控硅的导通角,延时时间即

移相偏移量由温度误差计算得到。可以实现对交流电单个周期有效值周期性控制,保证系统

的动态性能指标。该方案电路稍复杂,需使用光耦合驱动芯片以及变压器等器件。但该方案

可以实现功率的连续调节,因此响应速度快,控制精度也高。

方案二:采用 MOS 管控制。使用 MOS 管可以很容易实现地通过较高的电压,在正常条件

下,工作十分可靠。这种电路无法精确实现电热丝功率控制,控温设备只能工作在最大功率

或零功率,对控制精度将造成影响。但可以由单片机对温差的处理实现分级功率控制提高系

统动态性能。基于以上分析以及现有器件限制选择方案二,采用 MOS 管控制省去光耦和交流

过零检测电路,在软件上选用适当的控制算法,同样可以达到较好的效果。

(5)温度采集模块

题目要求温度静态误差小于等于 0.2℃,温度信号为模拟信号,本设计要对温度进行控

制和显示,所以要把模拟量转换为数字量。该温度采集模块有以下两种方案:

方案一:采用温度传感器 AD590K。AD590K 具有较高精度和重复性,良好的非线性保证

±0.1℃的测量精度。加上软件非线性补偿可以实现高精度测量。AD590 将温度转化为电流信

号,因此要加相应的调理电路,将电流信号转化为电压信号。送入 8 为 A/D 转换器,可以获

得 255 级的精度,基本满足题目要求。

方案二:采用数字温度传感器 DS18B20。DS18B20 为数字式温度传感器,无需其他外加

电路,直接输出数字量。可直接与单片机通信,读取测温数据,电路简单。

基于以上分析和现有器件所限,温度采集模块选用方案二。他能够直接读出被测温度并

且可根据实际要求通过简单的编程实现 9~12 位的数字值读数方式。在测温精度、转换时间、

传输距离、分辨率等方面带来了令人满意的效果。

(4)键盘与显示模块

根据题目要求,水温要由人工设定,并能实时显示温度值。对键盘和显示模块有下面两

种方案:

方案一:采用液晶显示屏和独立按键。液晶显示屏(LCD)具有功耗小、轻薄短小无辐

射危险,平面直角显示以及影象稳定不闪烁,可视面积大,画面效果好,抗干扰能力强等特

点。但需要利用控制芯片创建字符库,编程工作量大,控制器资源占用较多,其成本也偏高。

方案二:采用三位 LED 七段数码管分别显示温度的十位、个位和小数位。按键采用单列

3 按键进行温度设定。数码管具有:低能耗、低损耗、低压、寿命长、耐老化,对外界环境

要求较低。同时数码管采用 BCD 编码显示数字,程序编译容易,资源占用较少。但其只能输

出 3 位数字,数据不直观。

根据以上论述,采用方案一。本系统中控制器资源丰富,采用了液晶屏的动态显示,直

观清晰的了解数据。

1.2.2 系统各模块的最终方案

- 4 -

�

水温控制系统

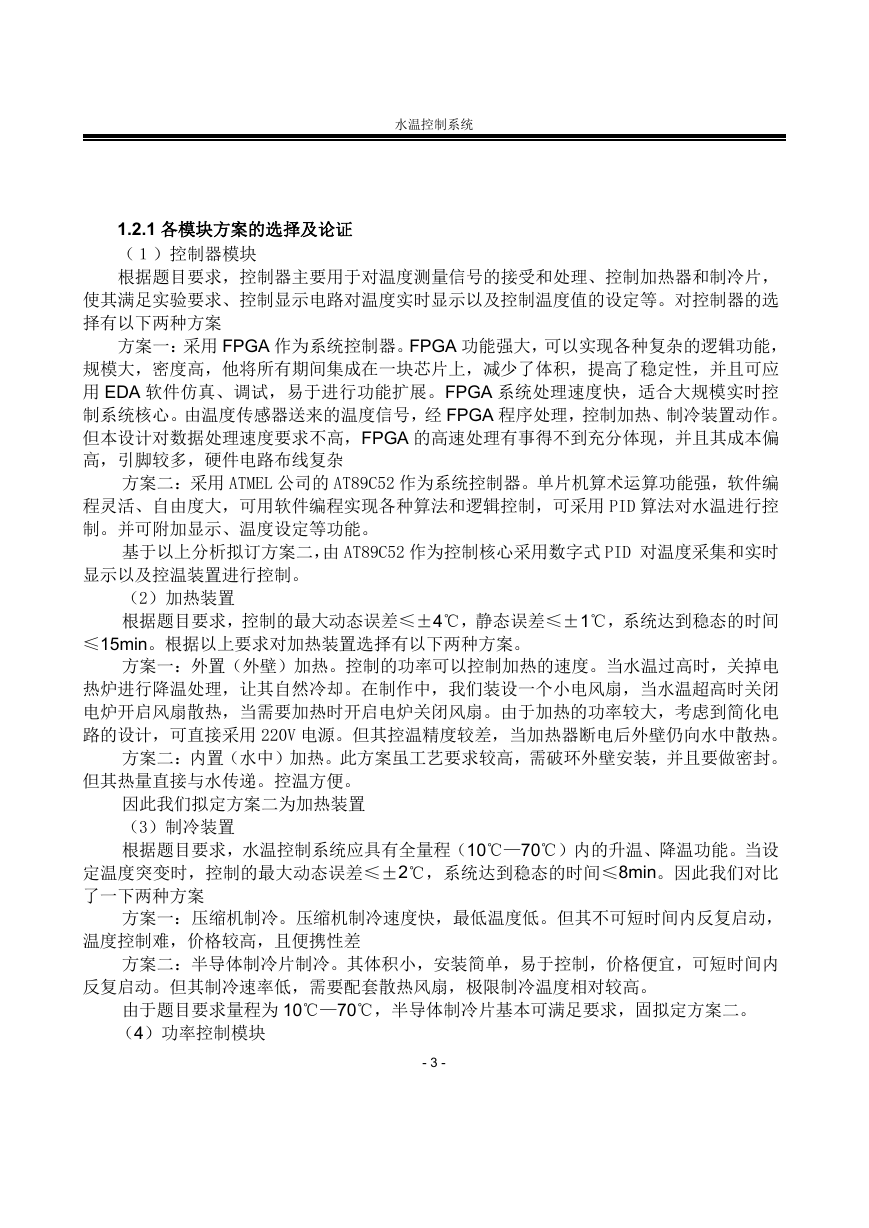

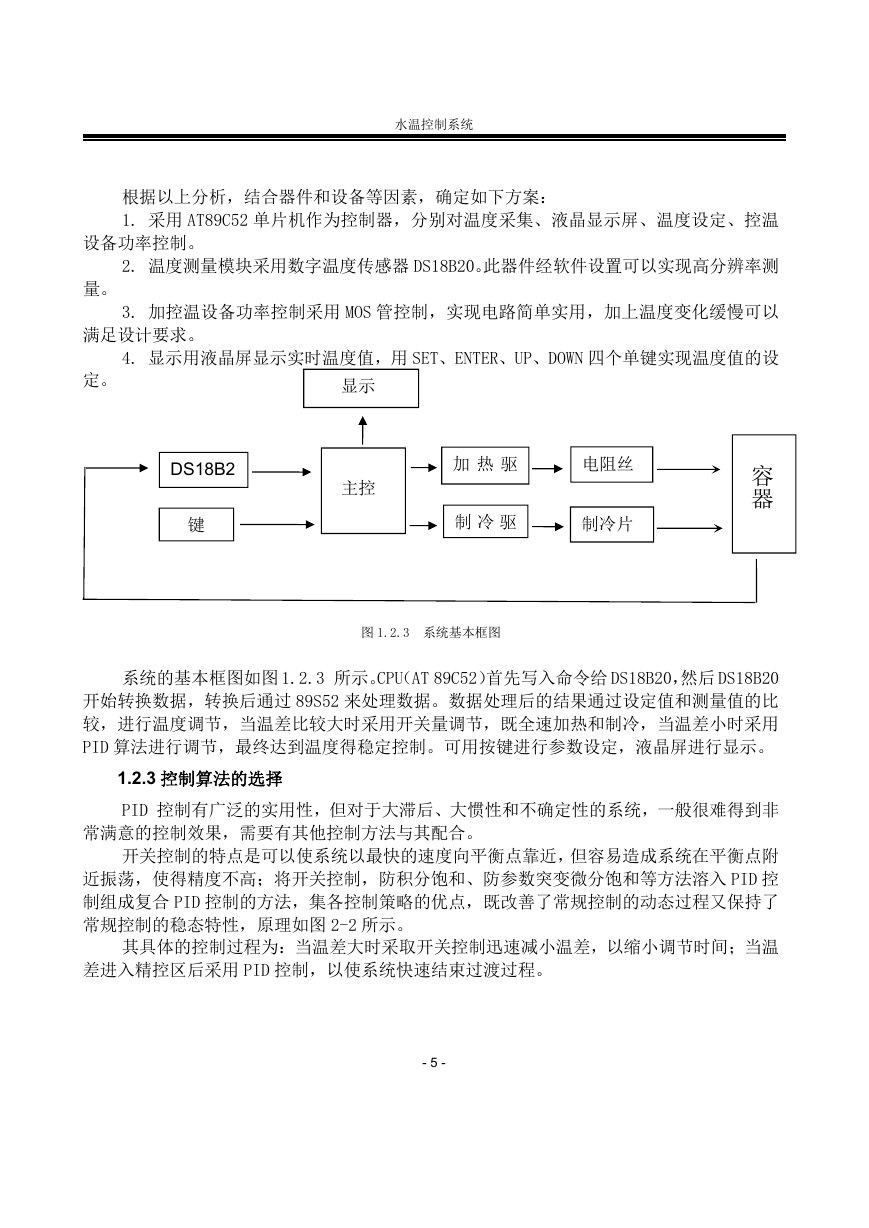

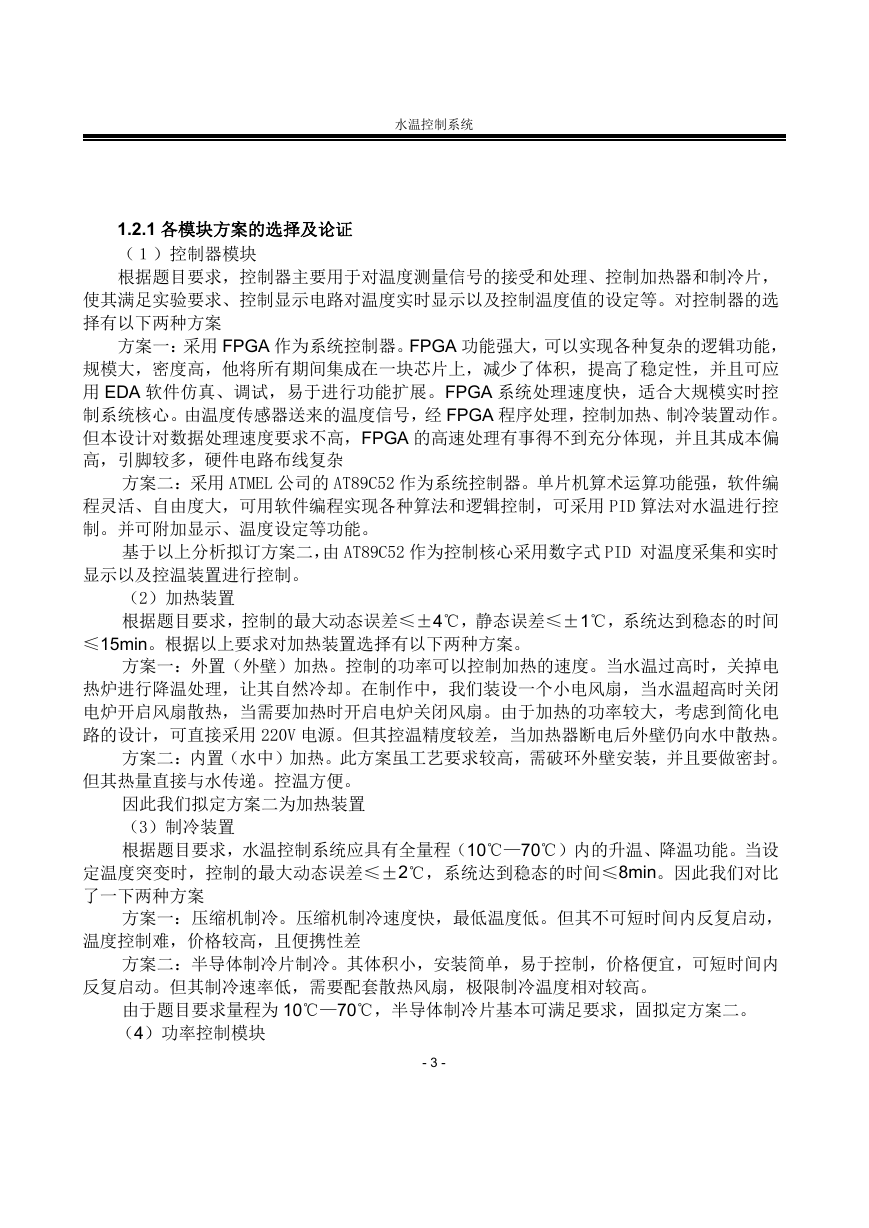

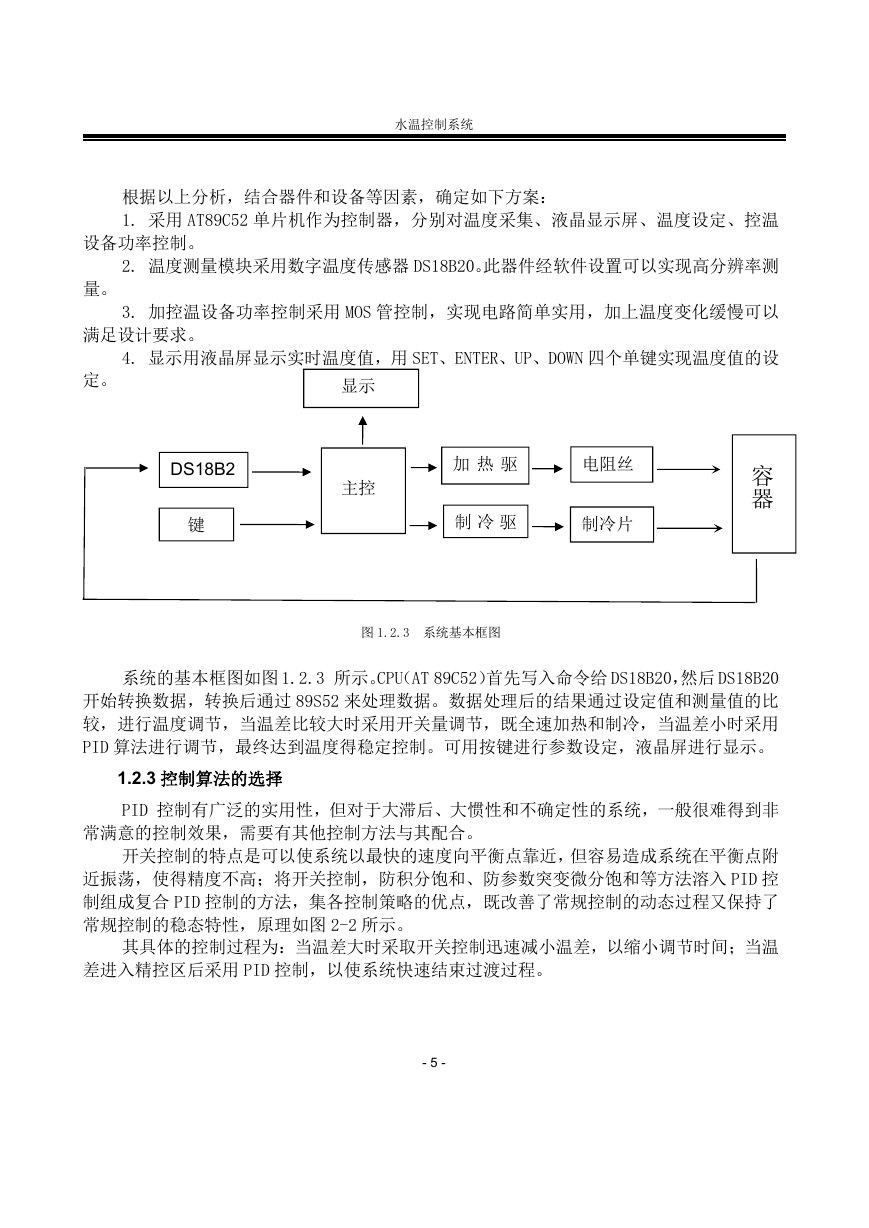

根据以上分析,结合器件和设备等因素,确定如下方案:

1. 采用 AT89C52 单片机作为控制器,分别对温度采集、液晶显示屏、温度设定、控温

设备功率控制。

2. 温度测量模块采用数字温度传感器 DS18B20。此器件经软件设置可以实现高分辨率测

量。

3. 加控温设备功率控制采用 MOS 管控制,实现电路简单实用,加上温度变化缓慢可以

满足设计要求。

4. 显示用液晶屏显示实时温度值,用 SET、ENTER、UP、DOWN 四个单键实现温度值的设

定。

DS18B2

0

键

显示

主控

加 热 驱

动

制 冷 驱

电阻丝

制冷片

容

器

图 1.2.3 系统基本框图

系统的基本框图如图 1.2.3 所示。CPU(AT 89C52)首先写入命令给 DS18B20,然后 DS18B20

开始转换数据,转换后通过 89S52 来处理数据。数据处理后的结果通过设定值和测量值的比

较,进行温度调节,当温差比较大时采用开关量调节,既全速加热和制冷,当温差小时采用

PID 算法进行调节,最终达到温度得稳定控制。可用按键进行参数设定,液晶屏进行显示。

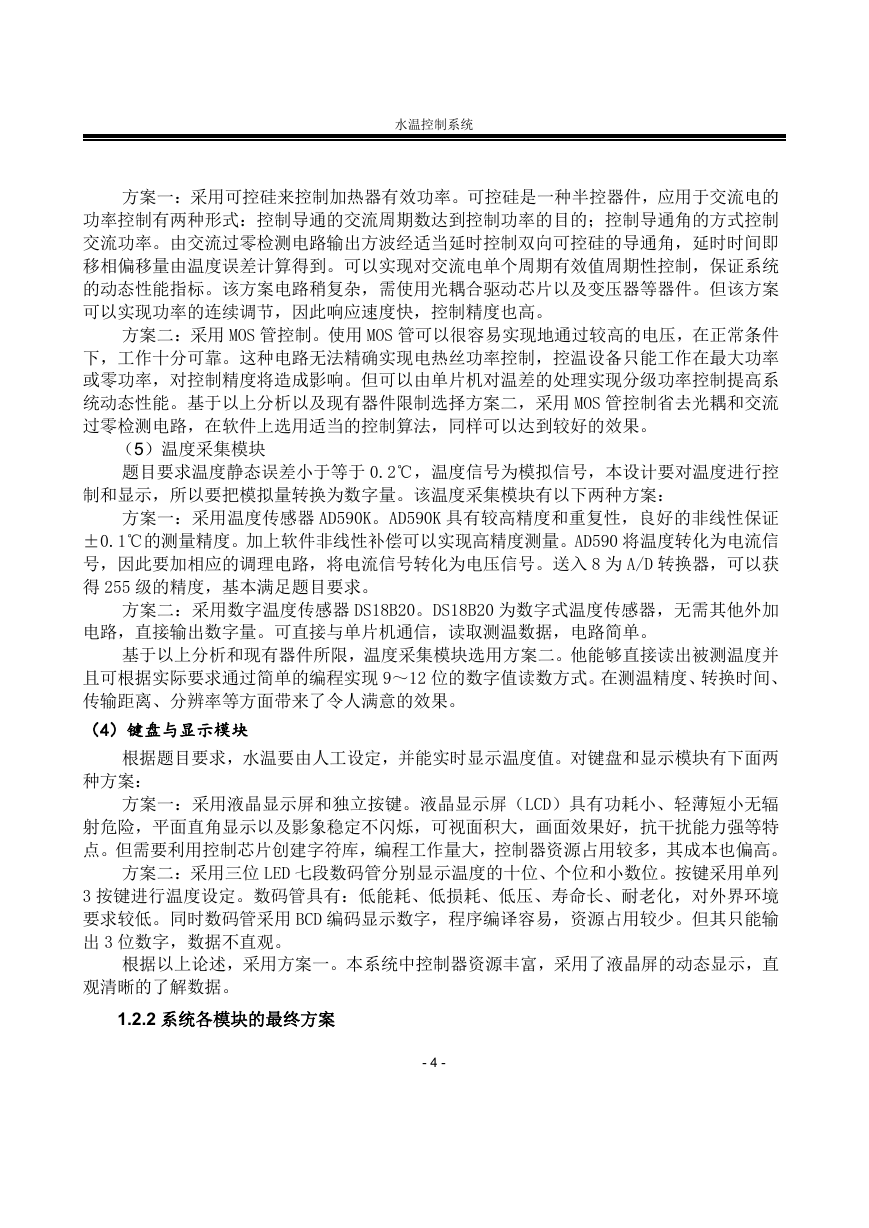

1.2.3 控制算法的选择

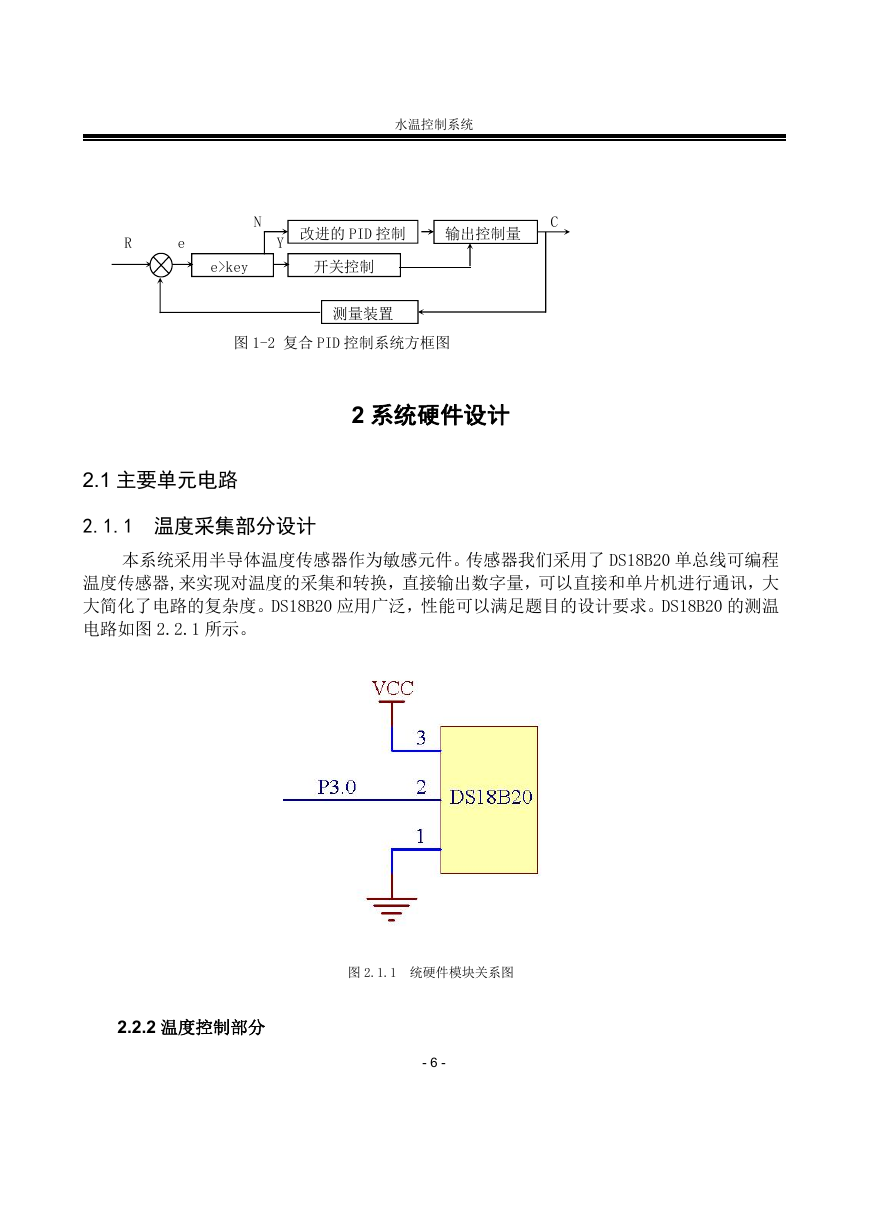

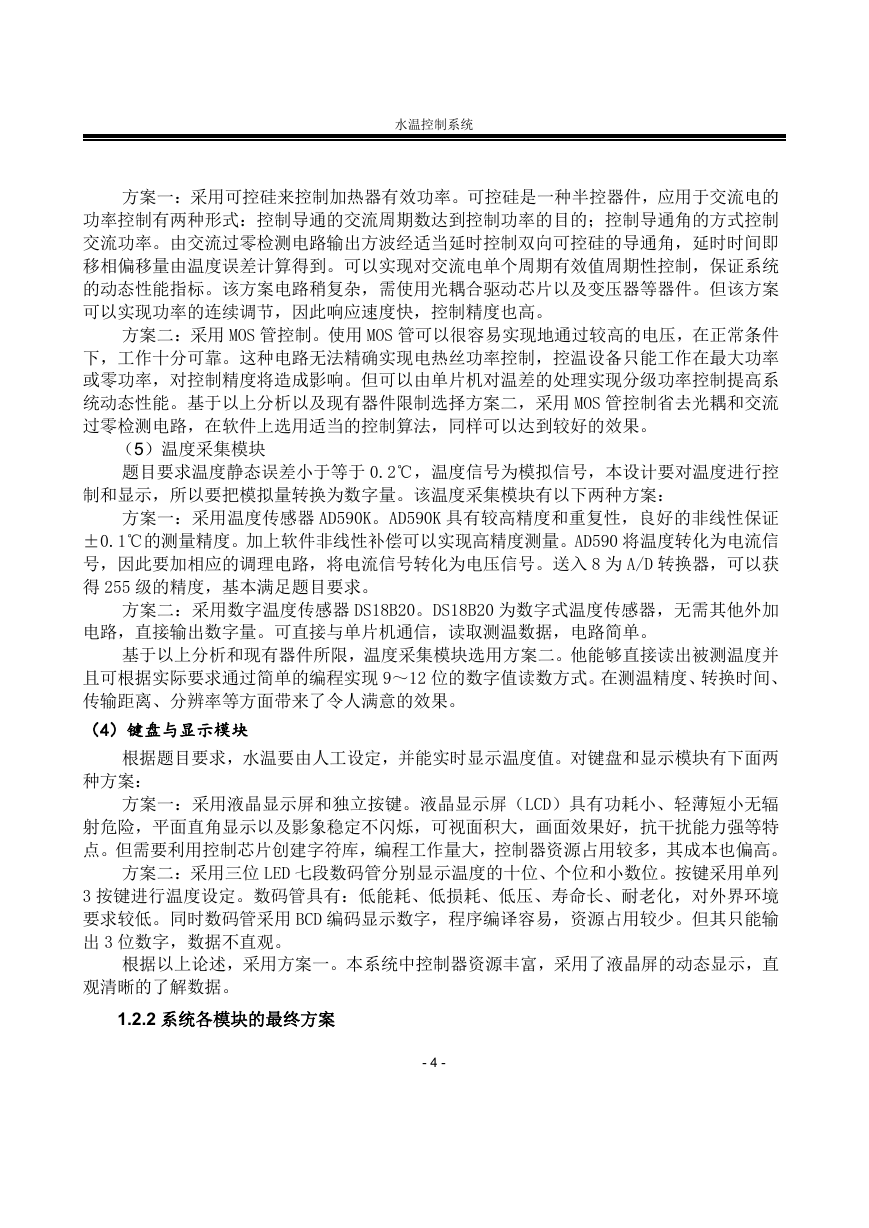

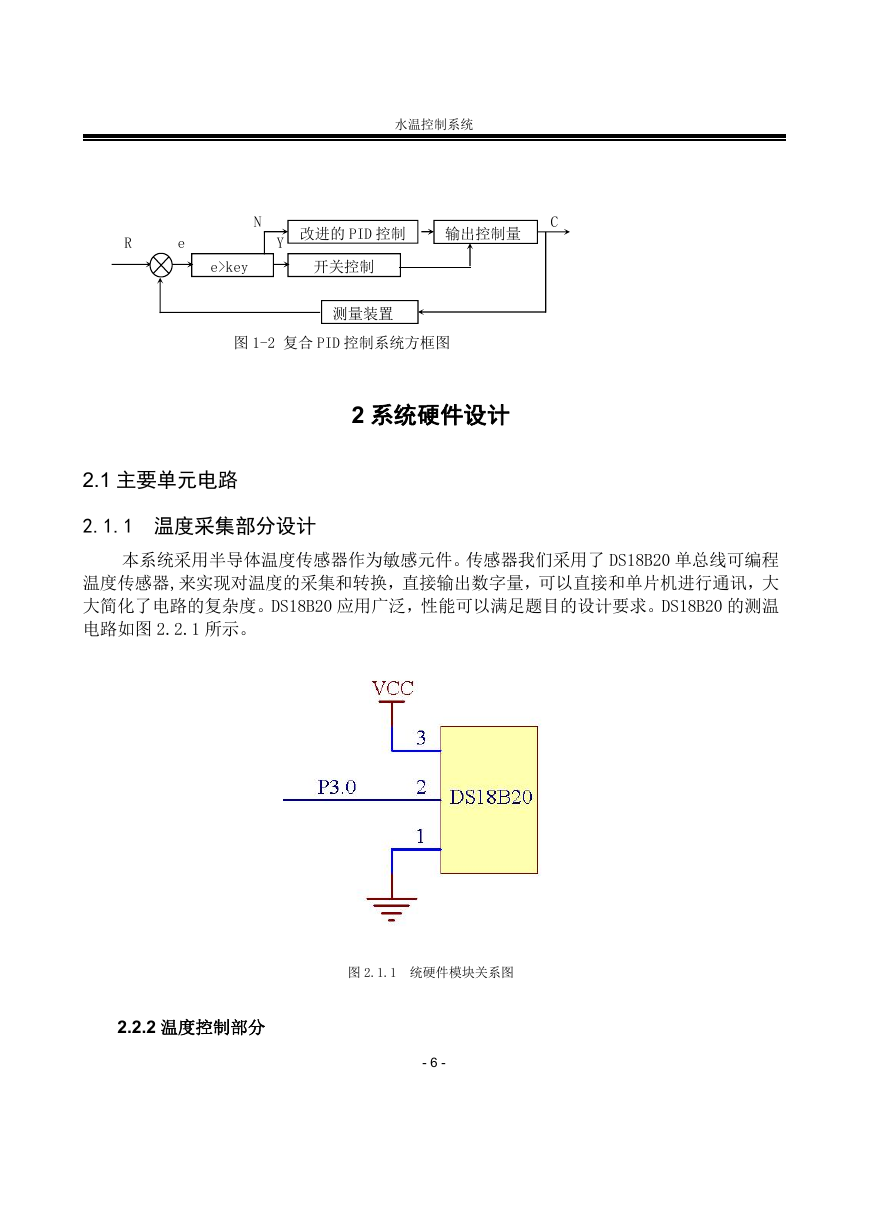

PID 控制有广泛的实用性,但对于大滞后、大惯性和不确定性的系统,一般很难得到非

常满意的控制效果,需要有其他控制方法与其配合。

开关控制的特点是可以使系统以最快的速度向平衡点靠近,但容易造成系统在平衡点附

近振荡,使得精度不高;将开关控制,防积分饱和、防参数突变微分饱和等方法溶入 PID 控

制组成复合 PID 控制的方法,集各控制策略的优点,既改善了常规控制的动态过程又保持了

常规控制的稳态特性,原理如图 2-2 所示。

其具体的控制过程为:当温差大时采取开关控制迅速减小温差,以缩小调节时间;当温

差进入精控区后采用 PID 控制,以使系统快速结束过渡过程。

- 5 -

�

水温控制系统

R

e

N

Y

改进的 PID 控制

输出控制量

C

e>key

开关控制

测量装置

图 1-2 复合 PID 控制系统方框图

2 系统硬件设计

2.1 主要单元电路

2.1.1 温度采集部分设计

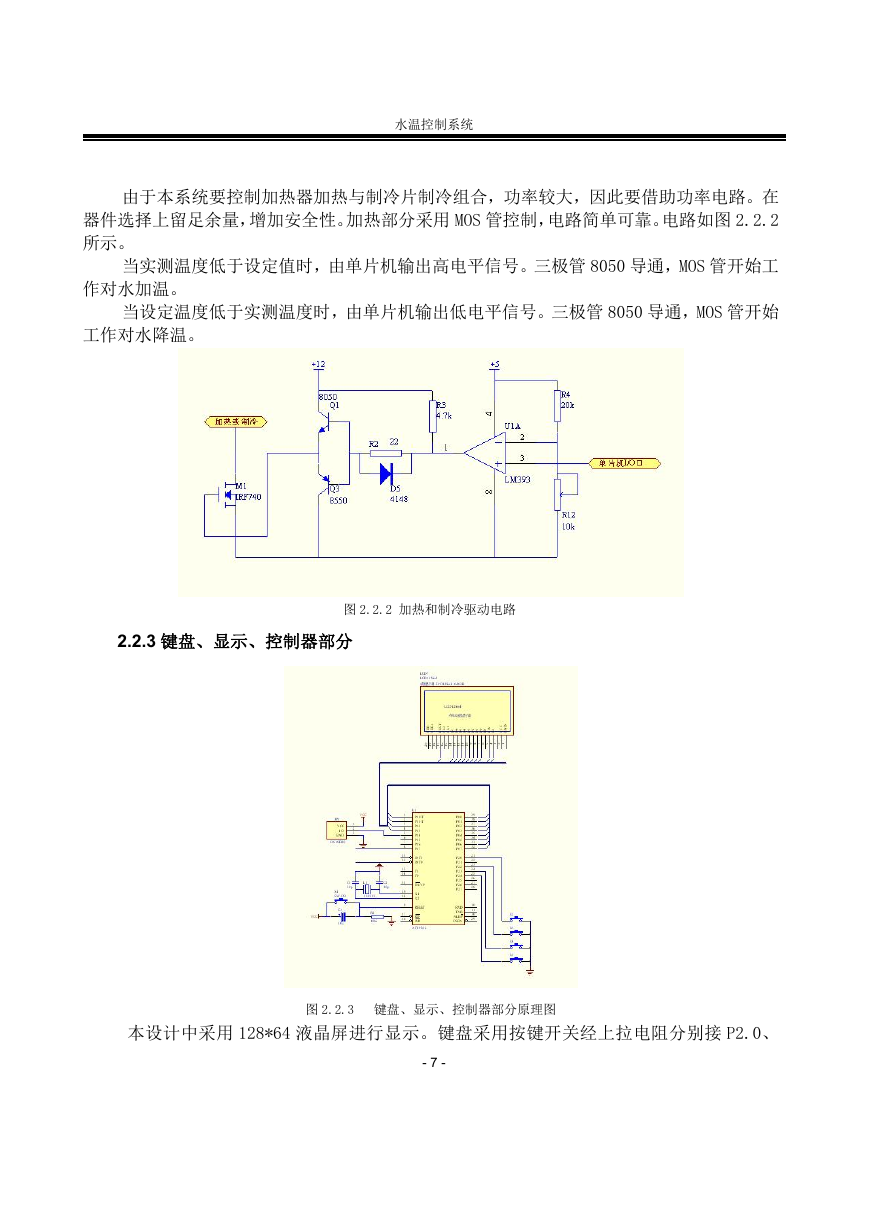

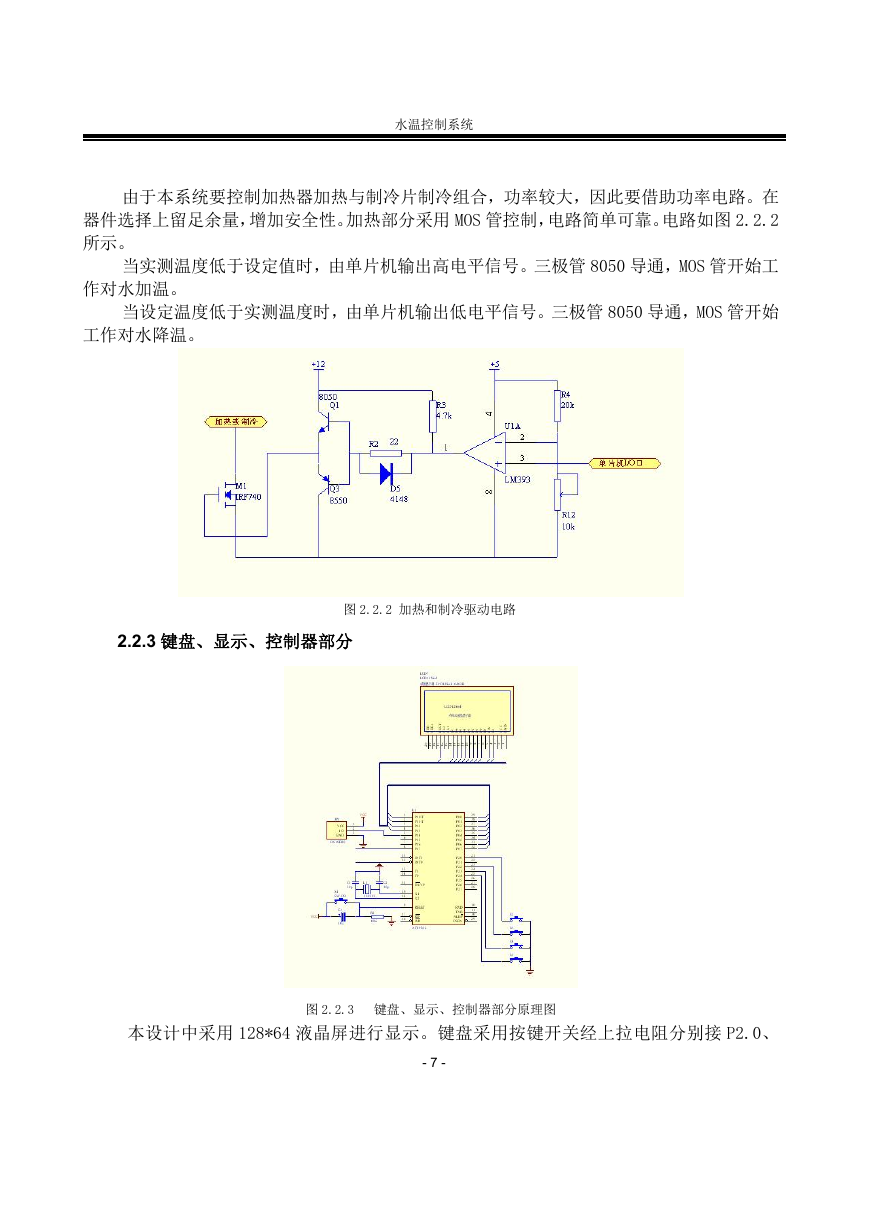

本系统采用半导体温度传感器作为敏感元件。传感器我们采用了 DS18B20 单总线可编程

温度传感器,来实现对温度的采集和转换,直接输出数字量,可以直接和单片机进行通讯,大

大简化了电路的复杂度。DS18B20 应用广泛,性能可以满足题目的设计要求。DS18B20 的测温

电路如图 2.2.1 所示。

图 2.1.1 统硬件模块关系图

2.2.2 温度控制部分

- 6 -

�

水温控制系统

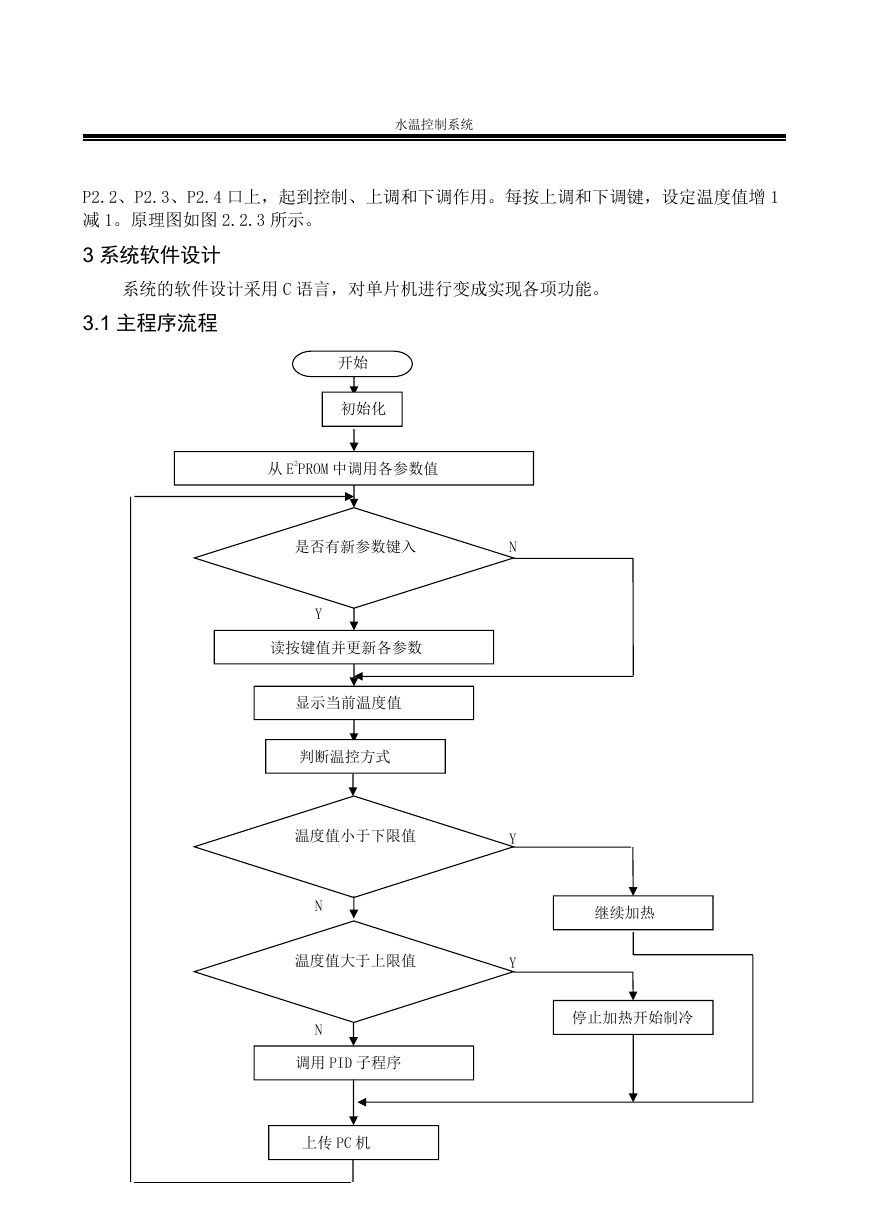

由于本系统要控制加热器加热与制冷片制冷组合,功率较大,因此要借助功率电路。在

器件选择上留足余量,增加安全性。加热部分采用 MOS 管控制,电路简单可靠。电路如图 2.2.2

所示。

当实测温度低于设定值时,由单片机输出高电平信号。三极管 8050 导通,MOS 管开始工

作对水加温。

当设定温度低于实测温度时,由单片机输出低电平信号。三极管 8050 导通,MOS 管开始

工作对水降温。

2.2.3 键盘、显示、控制器部分

图 2.2.2 加热和制冷驱动电路

本设计中采用 128*64 液晶屏进行显示。键盘采用按键开关经上拉电阻分别接 P2.0、

图 2.2.3 键盘、显示、控制器部分原理图

- 7 -

�

水温控制系统

P2.2、P2.3、P2.4 口上,起到控制、上调和下调作用。每按上调和下调键,设定温度值增 1

减 1。原理图如图 2.2.3 所示。

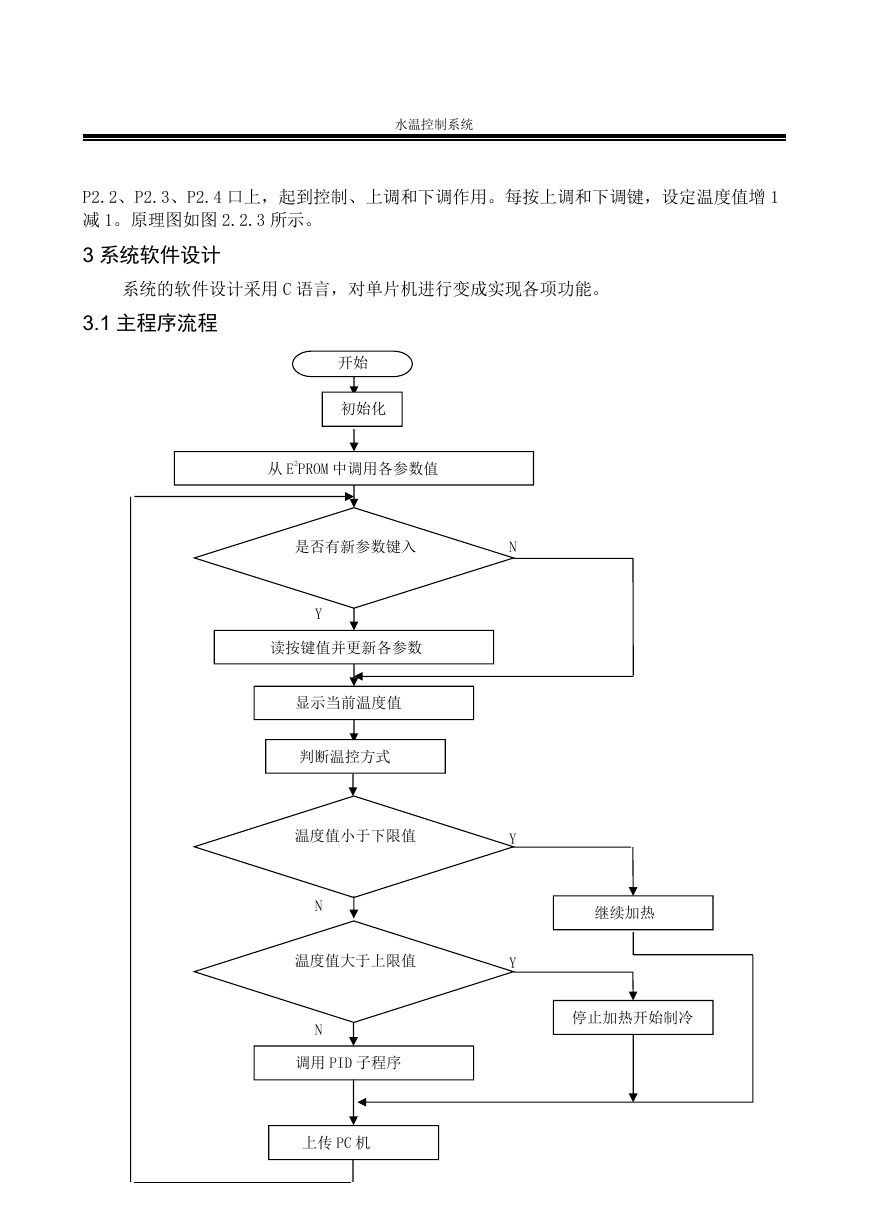

3 系统软件设计

系统的软件设计采用 C 语言,对单片机进行变成实现各项功能。

3.1 主程序流程

开始

初始化

从 E2PROM 中调用各参数值

是否有新参数键入

N

Y

读按键值并更新各参数

显示当前温度值

判断温控方式

温度值小于下限值

N

温度值大于上限值

N

调用 PID 子程序

- 8 -

上传 PC 机

Y

Y

继续加热

停止加热开始制冷

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc