计算机技术应用 《机电技术》2004 年第 2 期

交流伺服电机的单片机控制及其应用

江信建

(闽东电机集团股份有限公司 福州 350005)

摘 要:介绍了用单片机实现对伺服电机控制的一种方案,能实现对伺服电机变速、匀速运动的平稳控制。该方案

在彩色电脑喷印机上得到了成功应用,可实现对喷印过程的平稳控制,并能精确控制喷印位置。

关键词:伺服电机 单片机 速度控制方式

中图分类号:TM301.2 TP368.1 文献标识码:B 文章编号:1672-4801(2004)02-040-03

引言

伺服电机属于一类控制电机,分为直流伺服电机和交流伺服电机两种。由于交流伺服电机具有体积

小、重量轻、大转矩输出、低惯量和良好的控制性能等优点,故被广泛地应用于自动控制系统和自动检

测系统中作为执行元件,将控制电信号转换为转轴的机械转动。由于伺服电机定位精度相当高,现代位

置控制系统已越来越多地采用以交流伺服电机为主要部件的位置控制系统,本文的设计也正是用于喷印

机的位置控制系统之中。

1 总体设计方案

本控制系统选用松下MSMA082A1C型交流伺服电机,通过以单片机控制器实现对伺服电机的控制。伺

服电机的控制方式主要有位置控制、速度控制两种,为了提高其带动喷头运行的平稳性,选用了速度控

制方式实现对伺服电机的控制,以利用伺服电机系统自带的S型曲线控制模型,达到理想的控制效果。

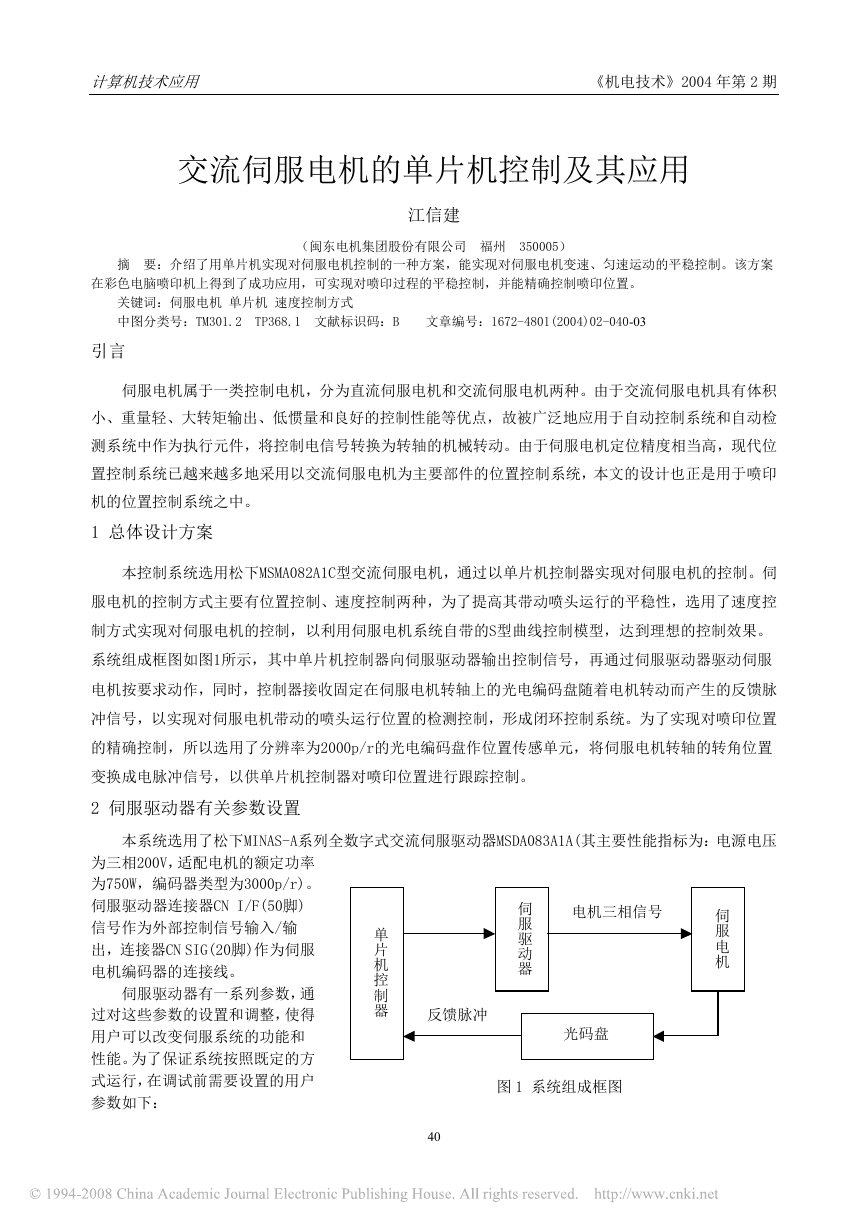

系统组成框图如图1所示,其中单片机控制器向伺服驱动器输出控制信号,再通过伺服驱动器驱动伺服

电机按要求动作,同时,控制器接收固定在伺服电机转轴上的光电编码盘随着电机转动而产生的反馈脉

冲信号,以实现对伺服电机带动的喷头运行位置的检测控制,形成闭环控制系统。为了实现对喷印位置

的精确控制,所以选用了分辨率为2000p/r的光电编码盘作位置传感单元,将伺服电机转轴的转角位置

变换成电脉冲信号,以供单片机控制器对喷印位置进行跟踪控制。

2 伺服驱动器有关参数设置

本系统选用了松下MINAS-A系列全数字式交流伺服驱动器MSDA083A1A(其主要性能指标为:电源电压

为三相200V,适配电机的额定功率

为750W,编码器类型为3000p/r)。

伺服驱动器连接器CN I/F(50脚)

信号作为外部控制信号输入/输

出,连接器CN SIG(20脚)作为伺服

电机编码器的连接线。

伺服驱动器有一系列参数,通

过对这些参数的设置和调整,使得

用户可以改变伺服系统的功能和

性能。为了保证系统按照既定的方

式运行,在调试前需要设置的用户

参数如下:

单

片

机

控

制

器

电机三相信号

伺

服

驱

动

器

伺

服

电

机

反馈脉冲

光码盘

图 1 系统组成框图

40

�

《机电技术》2004 年第 2 期 计算机技术应用

Pr02:设为“1”,即选用速度控制方式对伺服电机进行控制。

Pr05:设为“1”,允许内部速度设定,有4种内部速度指令方案。

Pr53:第一内部速

度,设为300r/min(转/

分),即伺服电机低速

反时针转动速度,对应

其带动喷头低速反向

运行速度约为

0.22m/s。

P10 P00

P11 P01

P12 P02

P13 P03

P14 P04

P15 P05

P16 P06

P17 P07

39

38

37

36

35

34

33

32

21

22

23

24

25

26

27

28

17

16

11

10

输出喷头点火信号

伺服驱动器

CN I/F

89C51

INT0 P20

P21

INT1 P22

P23

T0 P24

P25

T1 P26

P27

X1 RD

WR

X2 XD

XD

1

2

3

4

5

6

7

8

12

13

14

15

19

18

检测零点定

位信号 MZ

跟踪计数定位

脉冲信号 PA

Pr54:第二内部速

度,设为-300r/min,

即伺服电机低速顺时

针转动速度,对应其带

动喷头低速正向运行

速度约为0.22m/s。

Pr55:第三内部速

度,设为1360r/min,

即伺服电机高速反时

针转动速度,对应其带

动喷头高速反向运行

速度约为1m/s。

Pr56:第四内部速

图 2 89C51 单片机结构图

度,设为-1360r/min,即伺服电机高速顺时针转动速度,对应其带动喷头高速正向运行速度约为1m/s。

Pr58:加速(升速)时间设定,设为140,单位(2ms/kr/min),即当指定速度为300r/min时,加速时

间约为93ms;当指定速度为1360r/ min时,加速时间约为381ms。

Pr59:减速(降速)时间设定,设为140,单位

(2ms/kr/min),与速度对应关系同上。

Pr5A:S型加速时间设定,单位(2ms),设为45,即S

型加速时间为90ms。

Pr58、Pr59要结合具体情况设置得越小越好,Pr5A

应根据Pr58和Pr59的值而设定。

在实际控制过程中,伺服电机带动喷头运行的快速和

平稳是一对矛盾,即如果缩短升/降速时间,则喷头抖动

明显些,反之,如果延长升/降速时间,则喷头运行平稳

些。另外,S型部分时间越长,喷头在达到喷印速度时越

平稳,反之亦然。所以就要通过反复实验寻找平稳与快速

开始

INT1 检测到 MZ

A

正向喷印一行

反向喷印一行

的最佳结合点,即在满足高喷印速度前提下,尽量缩短升

转 A 处,直到有停机命令结束

/降速时间和与之匹配的S型部分时间,以使喷印系统达到

最佳的运行状态。本系统的最合适设置值参见以上的参数

图 3 主程序流程图

值。

41

�

计算机技术应用 《机电技术》2004 年第 2 期

3 单片机控制器的软硬件设计

3.1 硬件设计

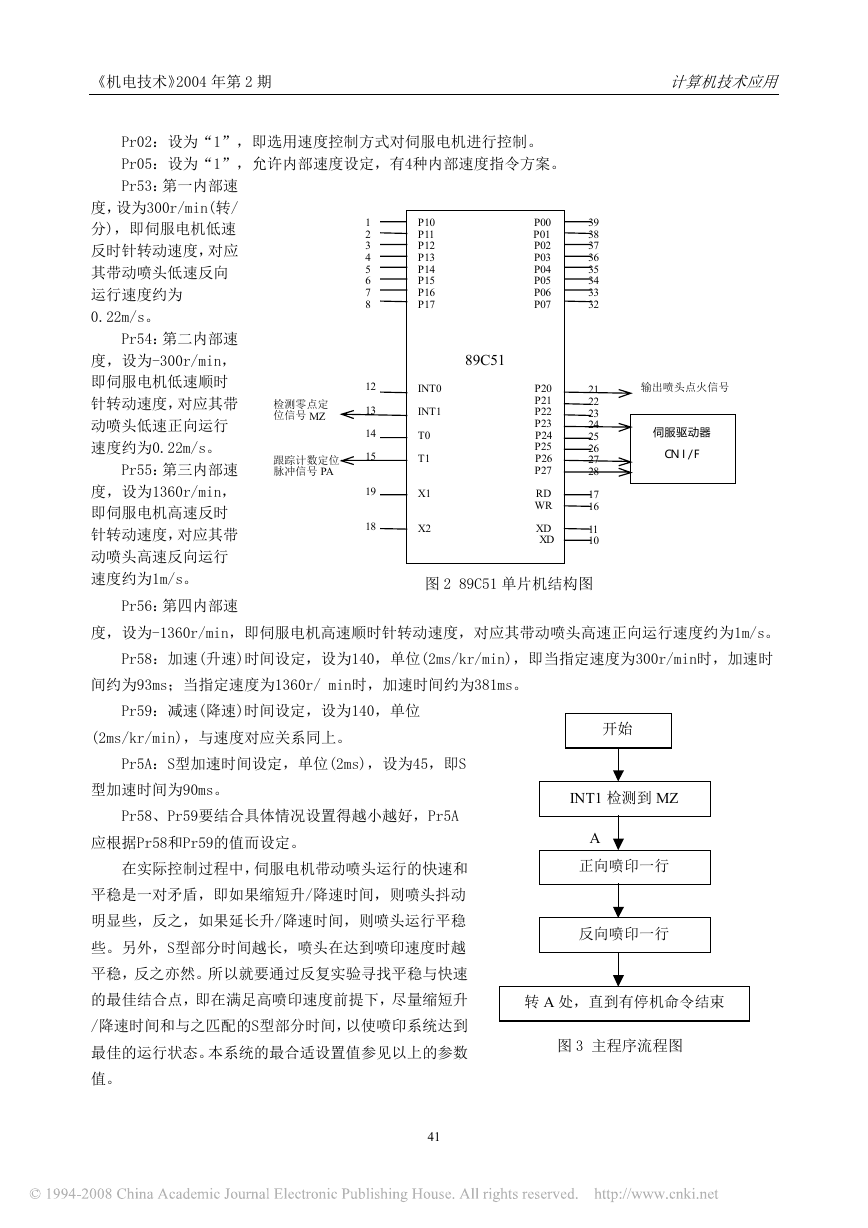

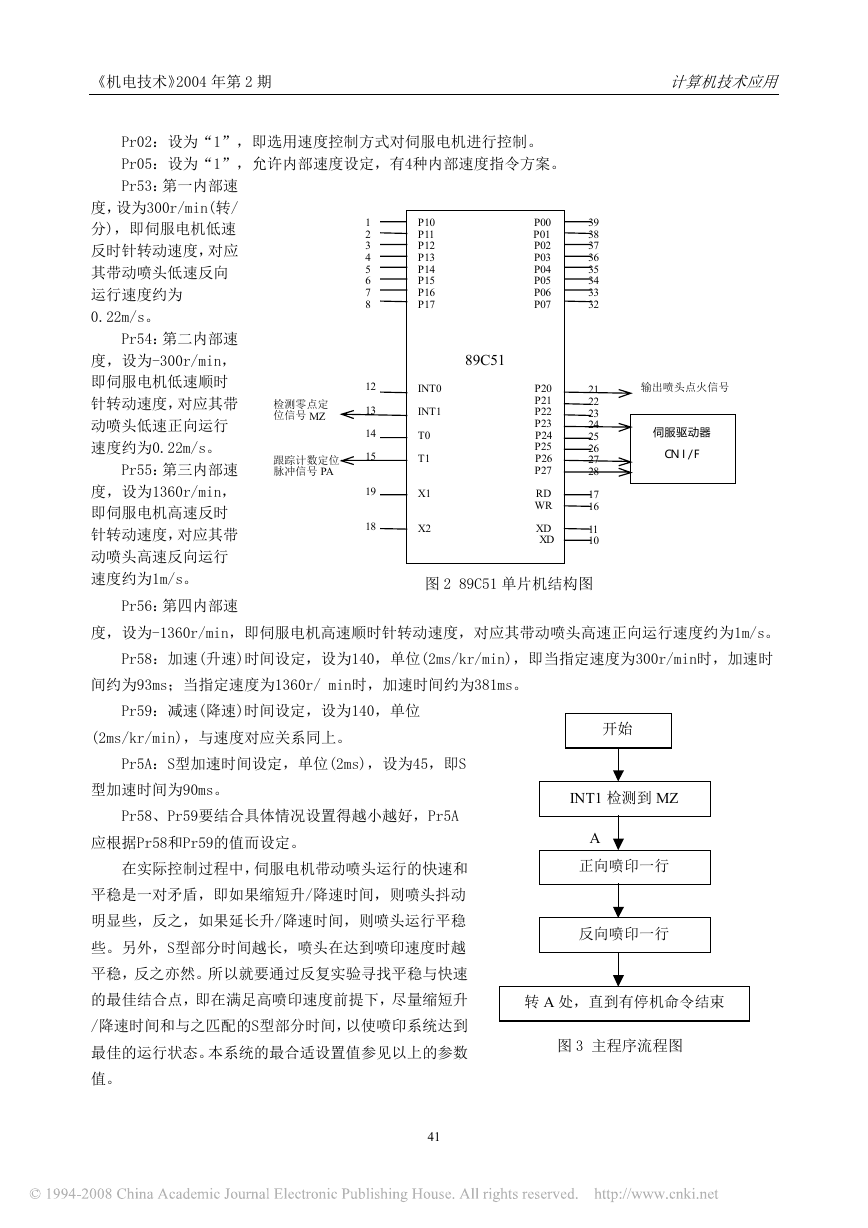

控制器的核心部件为MCS—51系列单片机芯片,配以相应的外围电路来实现对伺服电机的控制。

89C51单片机(如图2)的P20口用于输出喷头点火信号; P23、P26、P27口与伺服驱动器的CN I/F连接器

相连,用于对伺服电机输出控制信号;内部定时/计数器T1用于对光电编码盘输出的定位脉冲信号PA进

行跟踪计数,以实现对喷印过程的位置控制;外中断INT1用以检测零点定位信号MZ。由于单片机I/O口输

出开关量控制信号电平无法直接驱动外围设备,所以在P23、P26、P27口控制信号输出端需加入驱动电

路,本系统选用光电耦合器作驱动,由于光电耦合器还具有隔离作用,可以防止现场强电磁干扰或高压

通过后向通道串入控制系统,提高了系统的抗干扰能力。

3.2 软件设计

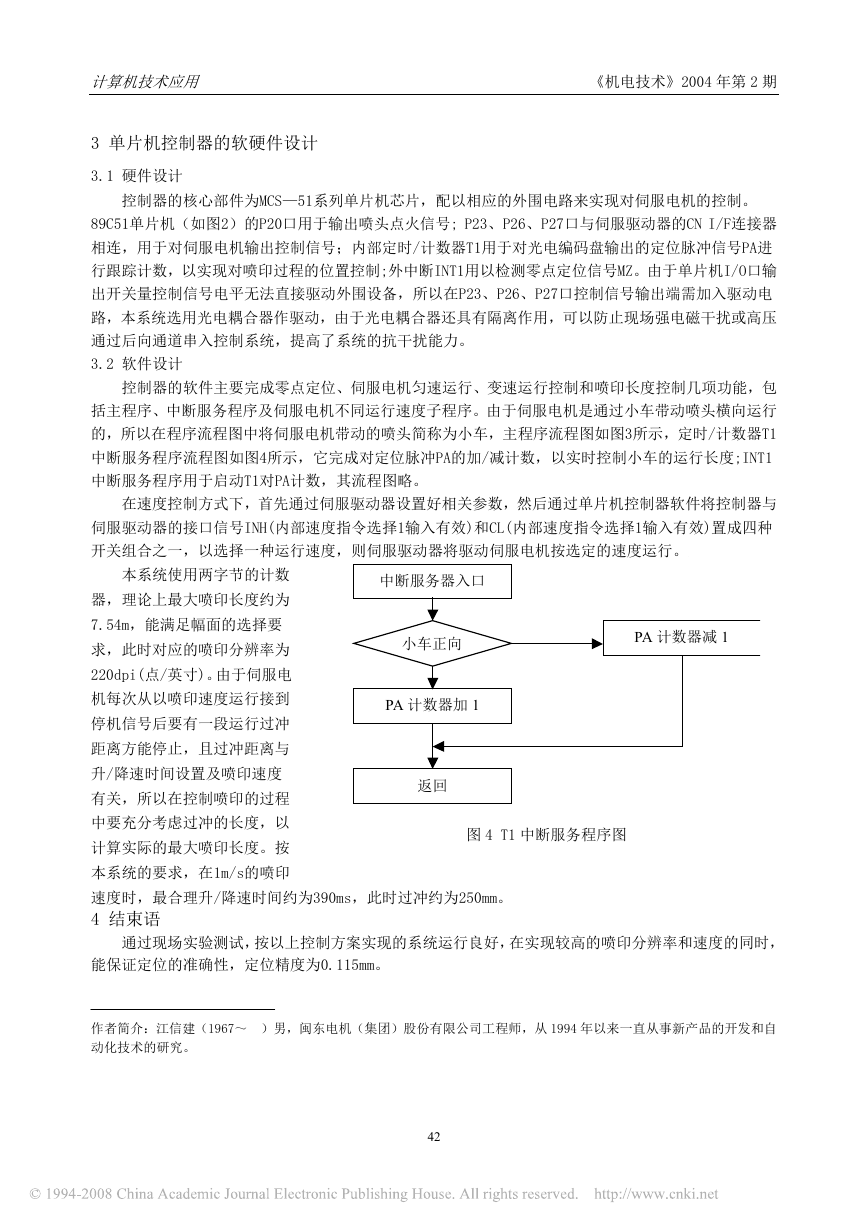

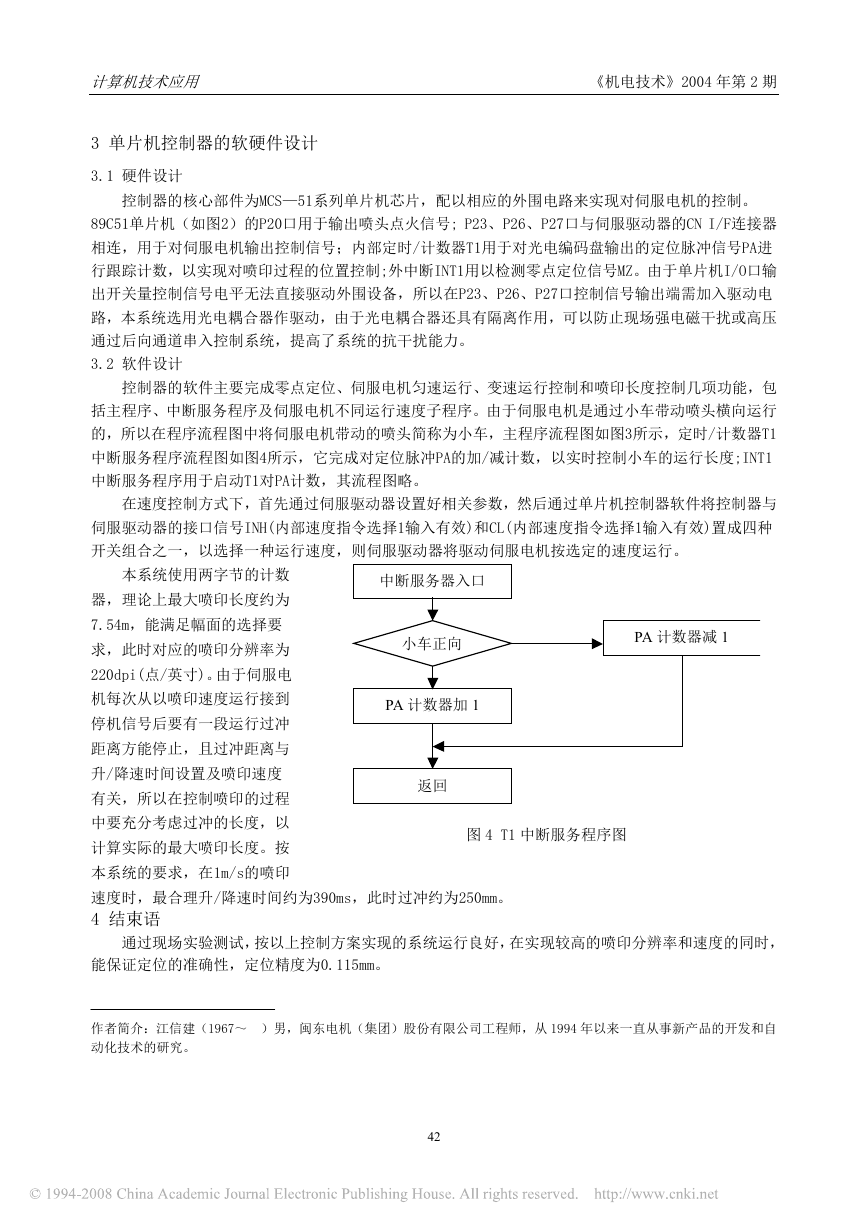

控制器的软件主要完成零点定位、伺服电机匀速运行、变速运行控制和喷印长度控制几项功能,包

括主程序、中断服务程序及伺服电机不同运行速度子程序。由于伺服电机是通过小车带动喷头横向运行

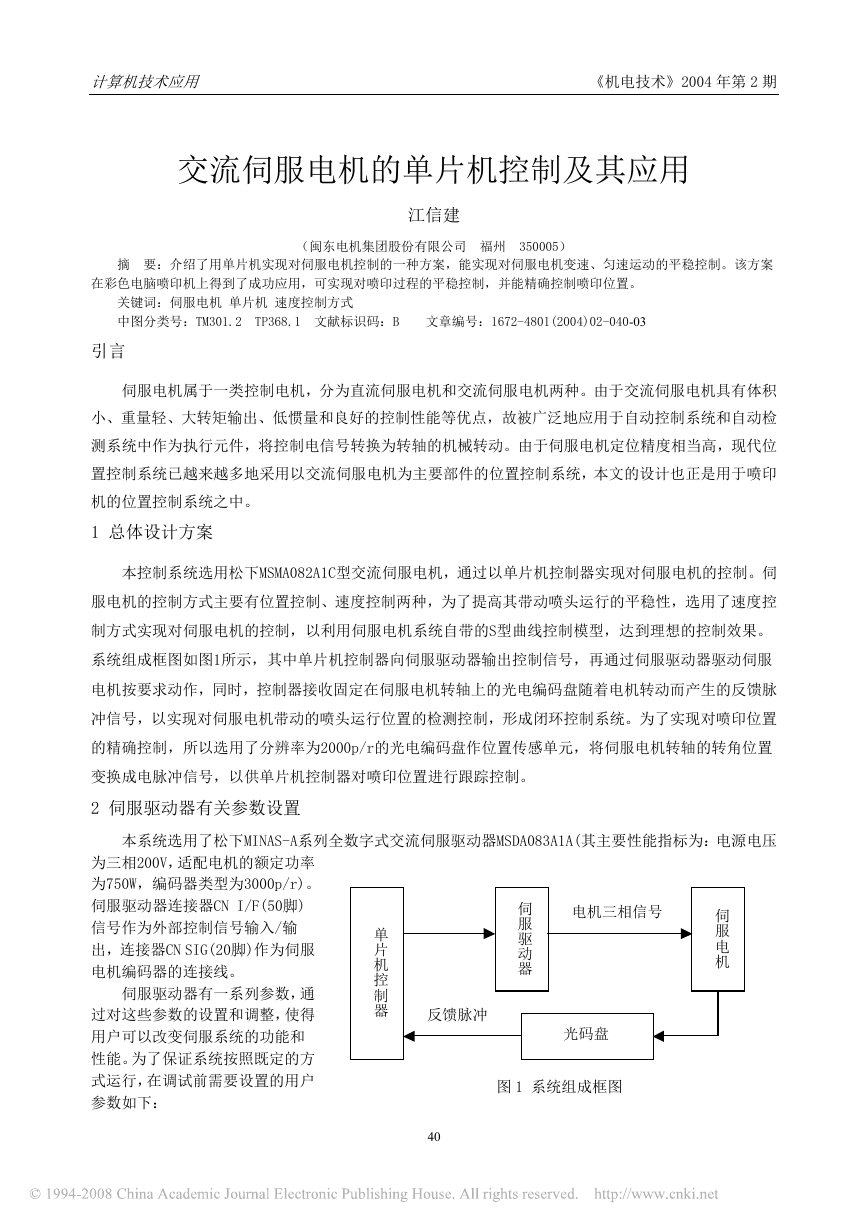

的,所以在程序流程图中将伺服电机带动的喷头简称为小车,主程序流程图如图3所示,定时/计数器T1

中断服务程序流程图如图4所示,它完成对定位脉冲PA的加/减计数,以实时控制小车的运行长度;INT1

中断服务程序用于启动T1对PA计数,其流程图略。

在速度控制方式下,首先通过伺服驱动器设置好相关参数,然后通过单片机控制器软件将控制器与

伺服驱动器的接口信号INH(内部速度指令选择1输入有效)和CL(内部速度指令选择1输入有效)置成四种

开关组合之一,以选择一种运行速度,则伺服驱动器将驱动伺服电机按选定的速度运行。

本系统使用两字节的计数

器,理论上最大喷印长度约为

7.54m,能满足幅面的选择要

求,此时对应的喷印分辨率为

220dpi(点/英寸)。由于伺服电

机每次从以喷印速度运行接到

停机信号后要有一段运行过冲

距离方能停止,且过冲距离与

升/降速时间设置及喷印速度

有关,所以在控制喷印的过程

中要充分考虑过冲的长度,以

计算实际的最大喷印长度。按

本系统的要求,在1m/s的喷印

PA 计数器减 1

中断服务器入口

小车正向

PA 计数器加 1

返回

图 4 T1 中断服务程序图

速度时,最合理升/降速时间约为390ms,此时过冲约为250mm。

4 结束语

通过现场实验测试,按以上控制方案实现的系统运行良好,在实现较高的喷印分辨率和速度的同时,

能保证定位的准确性,定位精度为0.115mm。

作者简介:江信建(1967~ )男,闽东电机(集团)股份有限公司工程师,从 1994 年以来一直从事新产品的开发和自

动化技术的研究。

42

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc