5

10

15

20

25

30

35

40

中国科技论文在线

基于组态王与 PLC 的空压机监控系统设计

http://www.paper.edu.cn

任子晖,李建刚,刘延霞*

(中国矿业大学信息与电气工程学院,江苏 徐州 221116)

摘要:本设计主要是要研究恒压供气控制系统的硬件电路、恒压变频供气的控制方法、开发

基于组态王的监控界面。整个系统是用 PLC 进行控制,组态王软件进行监控。PLC 主要控制

空压机的启动和停止以及各个从站之间的 modbus 通信,组态王用于读取压力和温度,对系

统的工作状态监控和调整。整个系统自动化水平比较高,大大减少了人力物力,而且对于压

力的变化能很快的做出反应,调节压力。该系统结构简单、成本、性能稳定,而且功能齐全,

非常适合应用和推广。

关键词:组态王;PLC;空压机

中图分类号:TP277

Design of air compressor's supervisory system based on

Kingview and PLC

Ren Zihui, Li Jiangang, Liu Yanxia

(College of Information and Electrical Engineering, CUMT, JiangSu XuZhou 221116)

Abstract: This design is mainly needs to study the constant pressure air feed control system's

hardware circuit, the constant pressure frequency conversion air feed control method, the

development based on the Kingview software's monitoring contact surface. The overall system is

carries on the control with PLC, Kingview software carries on the monitoring. The PLC primary

control air compressor's start and the stop, Kingview uses in reading the pressure, so that we

momentarily can understand the system message, makes the adjustment. The overall system

automation level is quite high, reduced the manpower and resources greatly, moreover can very

quick make the response regarding the pressure change, the adjustment pressure. This system

structure is simple, cost, stable property, moreover the function is complete, very suitable to apply

and the promotion.

Keywords: Kingview; PLC; Air compressor

0 引言

随着微型计算机技术和自动控制技术的不断进步与发展,许多领域中都引入了计算机自

动检测与控制技术。在煤矿中甚至许多有风动机械的企业,因工作性质的需要,都离不开空

气压缩机。但随着技术的发展,我国许多企业存在着严重的设备老化的问题,有大量设备面

临着淘汰。而同时,在国内企业中又普遍存在着资金不足,很难进行大规模的设备更新换代。

因此,如何利用现有设备,并对其进行合理的技术改造,使其发挥最大的作用,产生最大的

效益,是我们所面临的一个亟待解决的重要问题。

现代化的煤矿,要求空气压缩机的装置有较高的自动话水平,采用微机控制是空压机发

展的必然趋势,它可以减轻操作人员的劳动强度,对空压机的可靠安全运行起到保证和促进

作用。按照《煤矿安全规程》的有关要求,空压机必须具有四保护,即超压、超温、断油、

断水保护装置,煤矿迫切需要一整套较完善、灵敏可靠的检测保护装置。我们以某煤矿的 6

台空气压缩机为研究对象,研究基于 PLC 和组态王软件的空气压缩机监控系统设计[1],主

要设计内容是设计恒压供气控制系统的硬件电路、研究恒压变频供气的控制方法、开发基于

组态软件的监控界面、完成系统监控调试。其中主要监控的空压机运行参数有温度、压力,

作者简介:Ren Zihui, (1962 -), male, Ph.D., Professor, is mainly engaged in electrical and mechanical equipment

condition monitoring and fault diagnosis, harmonic direction of mine. E-mail: ckljg@163.com

- 1 -

�

中国科技论文在线

流量以及供电参数等。

1 系统的整体结构设计

45

http://www.paper.edu.cn

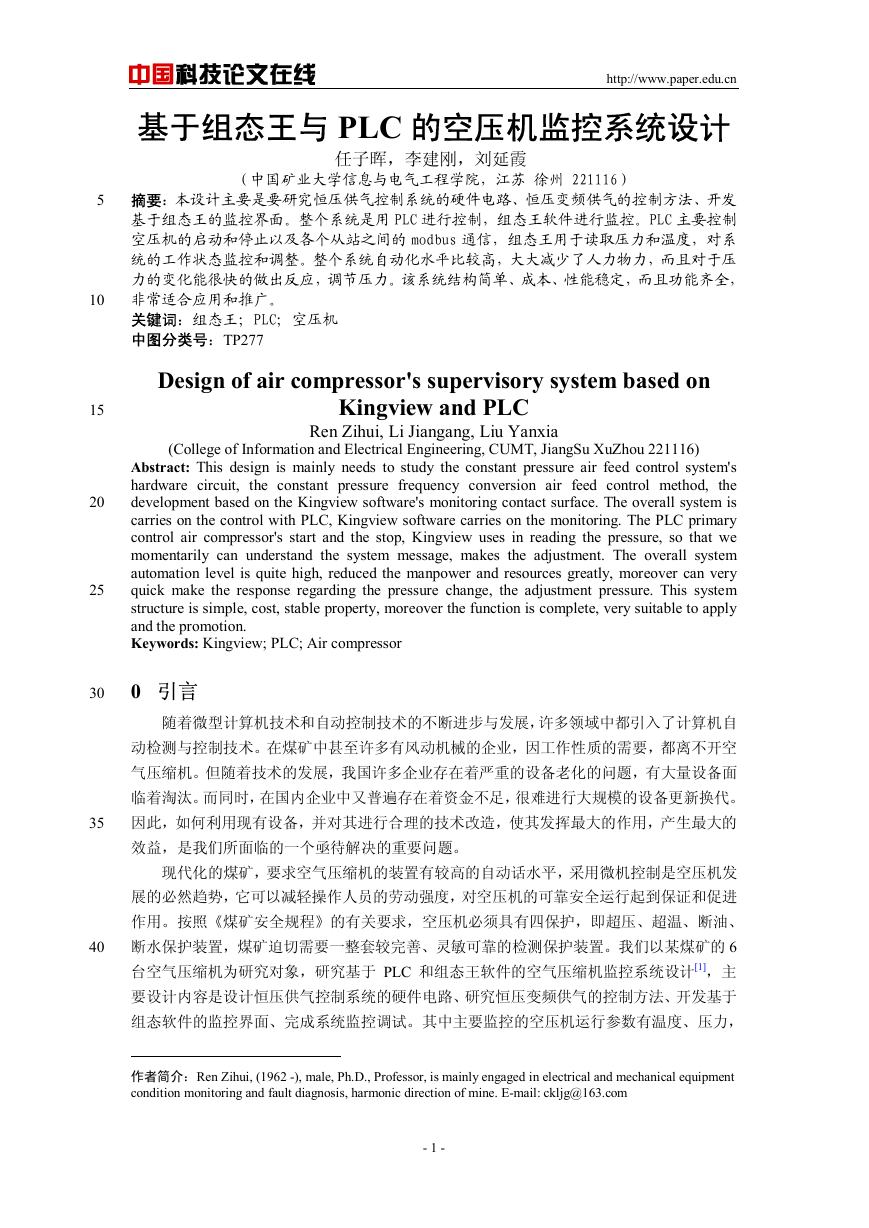

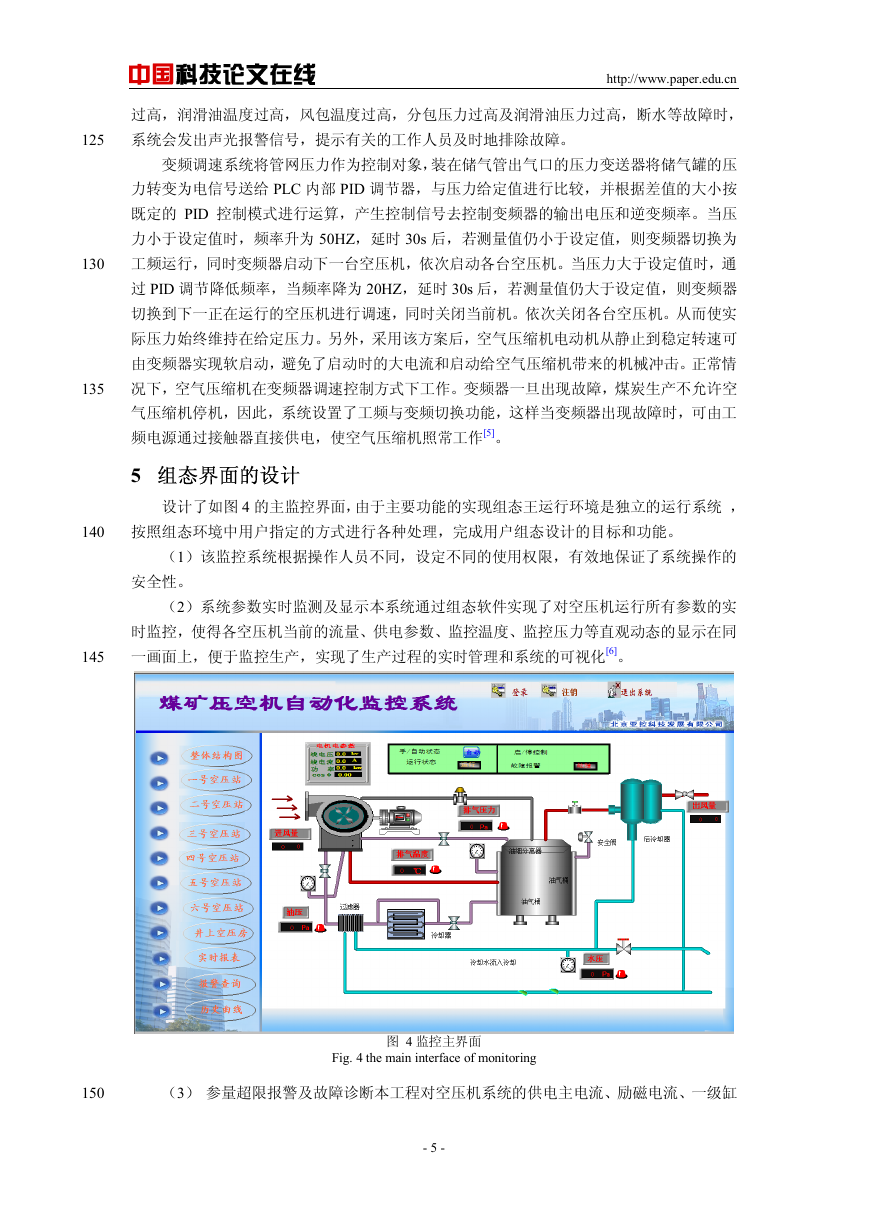

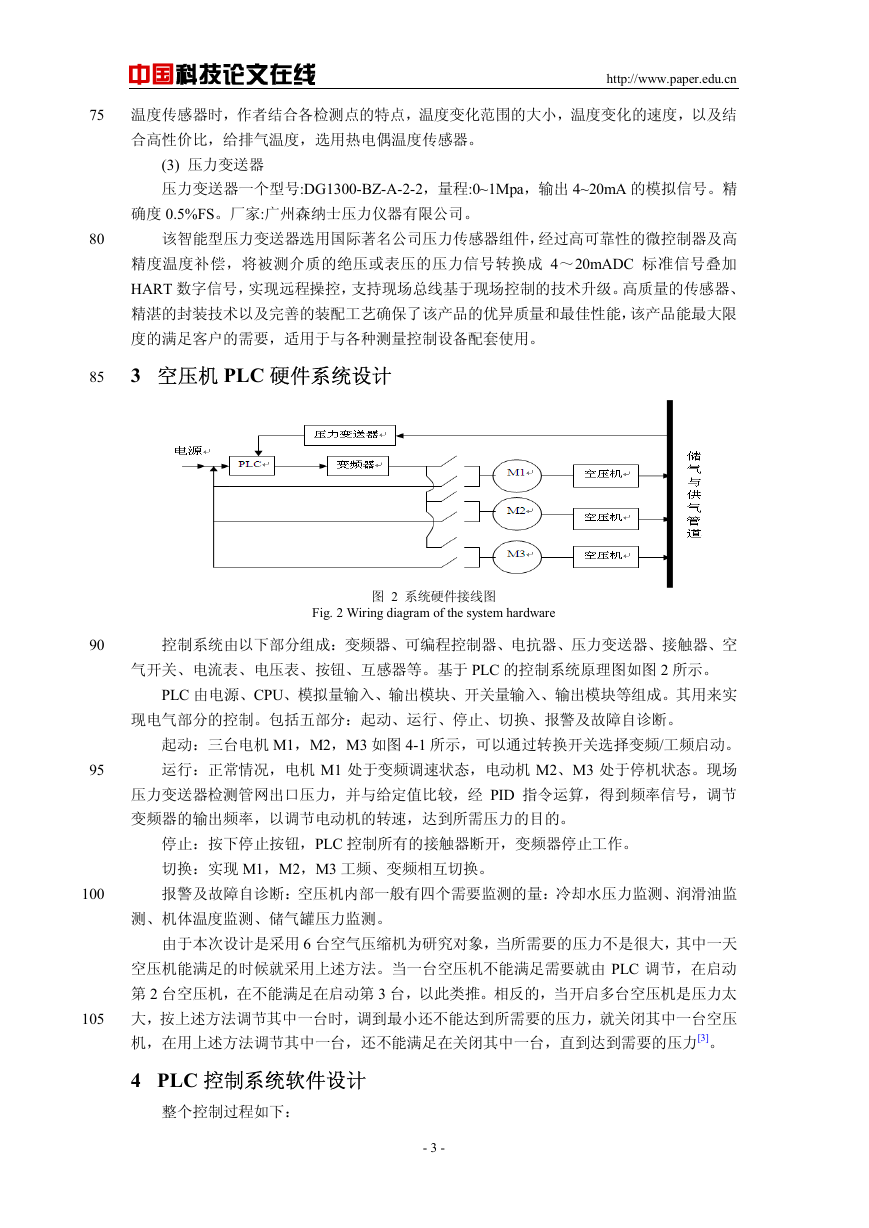

本系统由上位工控机和下位机可编程逻辑控制器为核心进行远程集中监测、自动报警

等。该空气压缩机远程监测系统井下主要由六个西门子 S7-200 系列 PLC,分别安装在井下

六个控制柜所在的酮室内的六个密闭柜中。通过控制柜,利用光纤转换模块将 PLC 控制柜

中的信息与井上的操作员监控站(即工业广场空气压缩机房中的工控机和矿总办公室的调度

50

室工控机)连接起来,一起构成星型局域网。我们还可将此网络通过以太网转换模块接入以

太网,实现资源的相互共享。系统总体结构如图 1 所示。

图 1 系统拓扑结构图

Fig. 1 topology diagram of system

55

60

65

通过在每个空气压缩机的排气口处安装压力、温度传感器变送器,数显仪表,来对空气

压缩机进行排气温度、排气压力的数据测量和现场显示。通过在每台空气压缩机上面的压差

开关输出的空气滤清器、油系分离器、油过滤器状态信号来检测压缩机的三滤状况。通过电

压、电流互感器来检测主机的断相、反相、漏电等状态信号。传感器将这些采集转换来的物

理量和电气量参数,以模拟量或者数字量的形式送给 PLC 进行处理和运算,将运算结果转化

成控制量进行输出或者直接输出报警信号[2]。其中参数采集部分主要由分布在井下的传感器

来完成的;信号转换和数据处理部分主要 由西门子 s7300-PLC 控制器来完成;显示输出部分

主要由上位工控机来完成。

2 传感器的选型

(1)现场对传感器的要求

空压机酮室现场噪声较大,地面震动强烈,并伴有一定的粉尘和油污,湿气也比较重,

故而需选取耐腐蚀、耐高温、高抗震、高抗干扰能力的传感器器件。传感器是该系统与监控

对象空压机直接接触的媒介,是系统正常运行的基础,传感器选取的好坏直接关系着系统的

成败。应空压机站操作人员需求,现场的检测量主要分为温度和压力两大类。温度方面主要

有排气缸温度,出水管温度等处;压力方面主要有排气压力。

70

(2)温度传感器介绍及选型

检测温度的传感器元件主要有热电偶和热电一阻两大类。它们均属于温度测量中的接触

式测温,尽管它们的作用相同,都是测量物体的温度,但是它们却有着不同的原理与特点。

热电阻和热电偶有一样的区分类型,但是它却不需要补偿导线,而且比热电偶便宜。在选择

- 2 -

�

中国科技论文在线

http://www.paper.edu.cn

75

80

85

温度传感器时,作者结合各检测点的特点,温度变化范围的大小,温度变化的速度,以及结

合高性价比,给排气温度,选用热电偶温度传感器。

(3) 压力变送器

压力变送器一个型号:DG1300-BZ-A-2-2,量程:0~1Mpa,输出 4~20mA 的模拟信号。精

确度 0.5%FS。厂家:广州森纳士压力仪器有限公司。

该智能型压力变送器选用国际著名公司压力传感器组件,经过高可靠性的微控制器及高

精度温度补偿,将被测介质的绝压或表压的压力信号转换成 4~20mADC 标准信号叠加

HART 数字信号,实现远程操控,支持现场总线基于现场控制的技术升级。高质量的传感器、

精湛的封装技术以及完善的装配工艺确保了该产品的优异质量和最佳性能,该产品能最大限

度的满足客户的需要,适用于与各种测量控制设备配套使用。

3 空压机 PLC 硬件系统设计

90

95

100

105

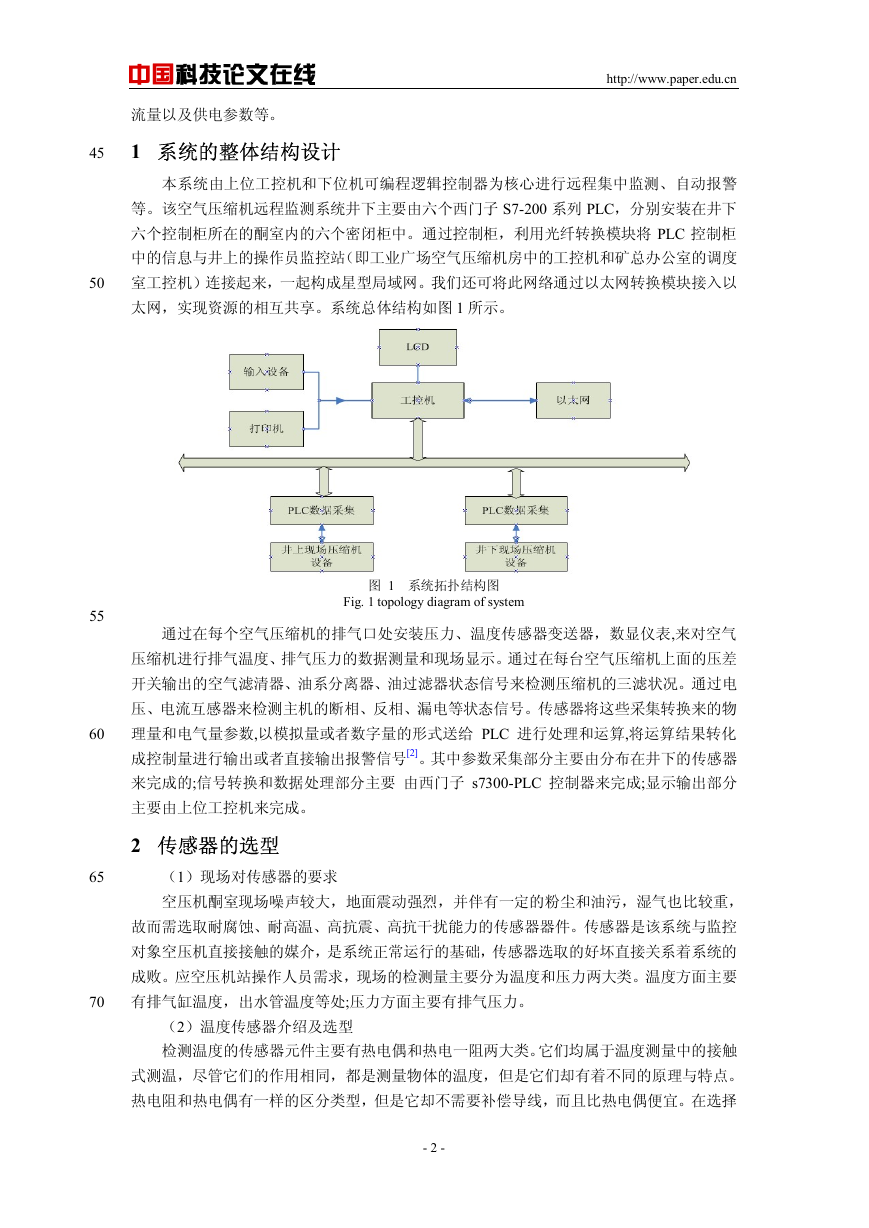

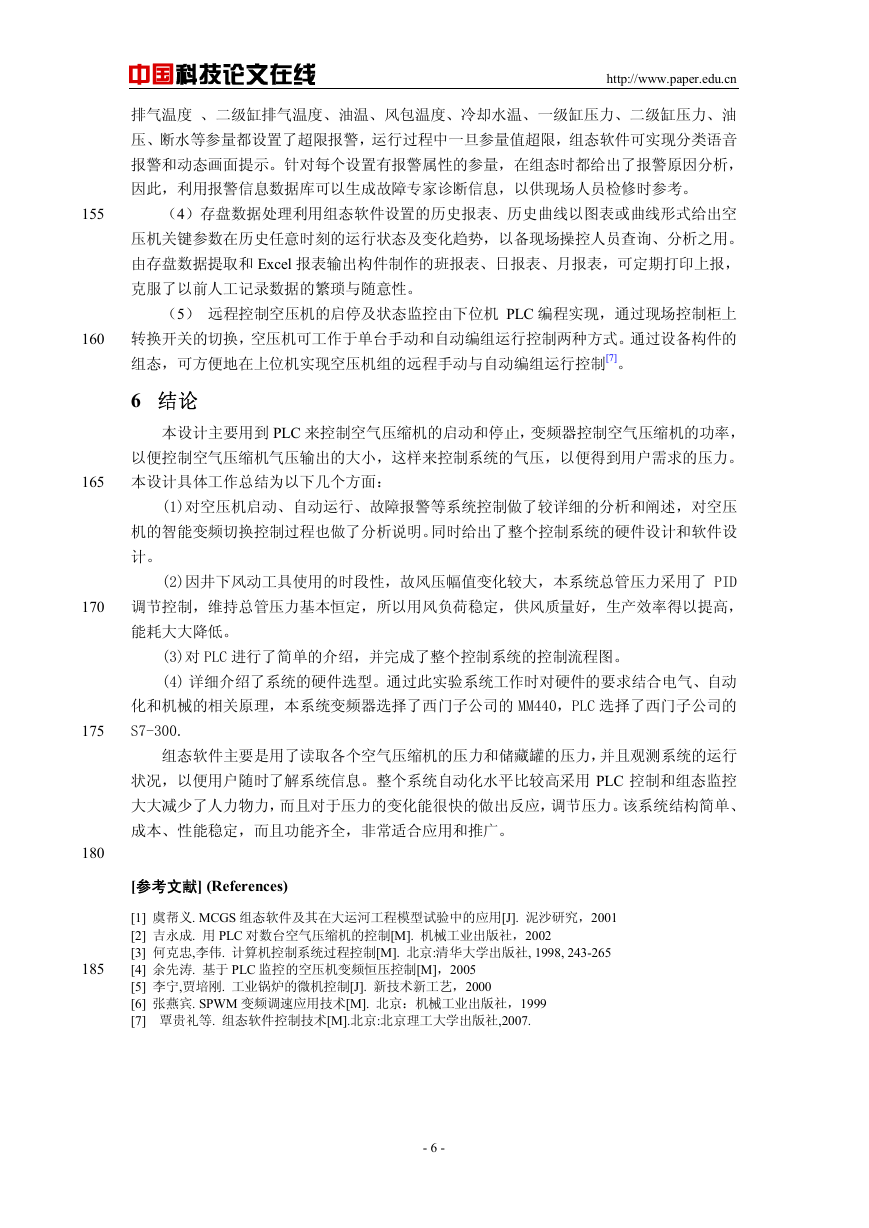

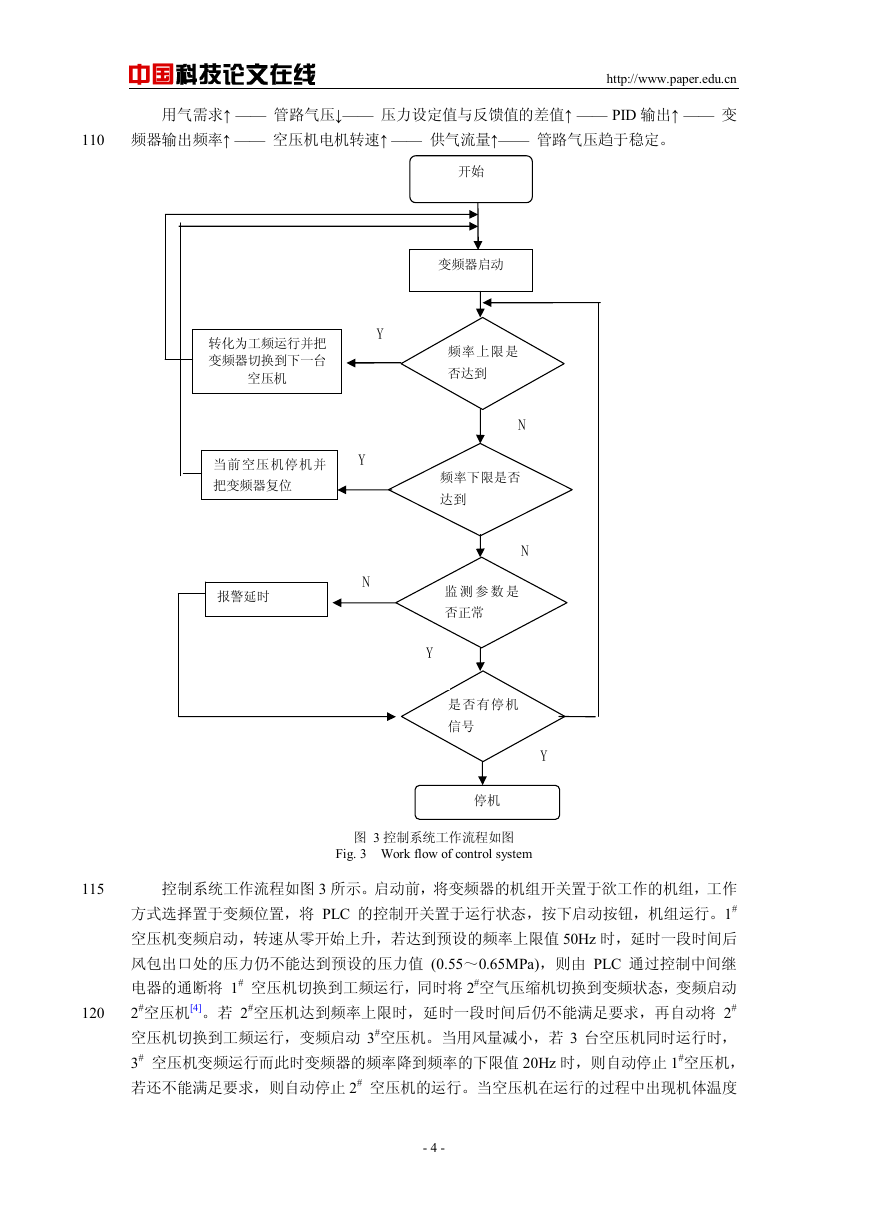

图 2 系统硬件接线图

Fig. 2 Wiring diagram of the system hardware

控制系统由以下部分组成:变频器、可编程控制器、电抗器、压力变送器、接触器、空

气开关、电流表、电压表、按钮、互感器等。基于 PLC 的控制系统原理图如图 2 所示。

PLC 由电源、CPU、模拟量输入、输出模块、开关量输入、输出模块等组成。其用来实

现电气部分的控制。包括五部分:起动、运行、停止、切换、报警及故障自诊断。

起动:三台电机 M1,M2,M3 如图 4-1 所示,可以通过转换开关选择变频/工频启动。

运行:正常情况,电机 M1 处于变频调速状态,电动机 M2、M3 处于停机状态。现场

压力变送器检测管网出口压力,并与给定值比较,经 PID 指令运算,得到频率信号,调节

变频器的输出频率,以调节电动机的转速,达到所需压力的目的。

停止:按下停止按钮,PLC 控制所有的接触器断开,变频器停止工作。

切换:实现 M1,M2,M3 工频、变频相互切换。

报警及故障自诊断:空压机内部一般有四个需要监测的量:冷却水压力监测、润滑油监

测、机体温度监测、储气罐压力监测。

由于本次设计是采用 6 台空气压缩机为研究对象,当所需要的压力不是很大,其中一天

空压机能满足的时候就采用上述方法。当一台空压机不能满足需要就由 PLC 调节,在启动

第 2 台空压机,在不能满足在启动第 3 台,以此类推。相反的,当开启多台空压机是压力太

大,按上述方法调节其中一台时,调到最小还不能达到所需要的压力,就关闭其中一台空压

机,在用上述方法调节其中一台,还不能满足在关闭其中一台,直到达到需要的压力[3]。

4 PLC 控制系统软件设计

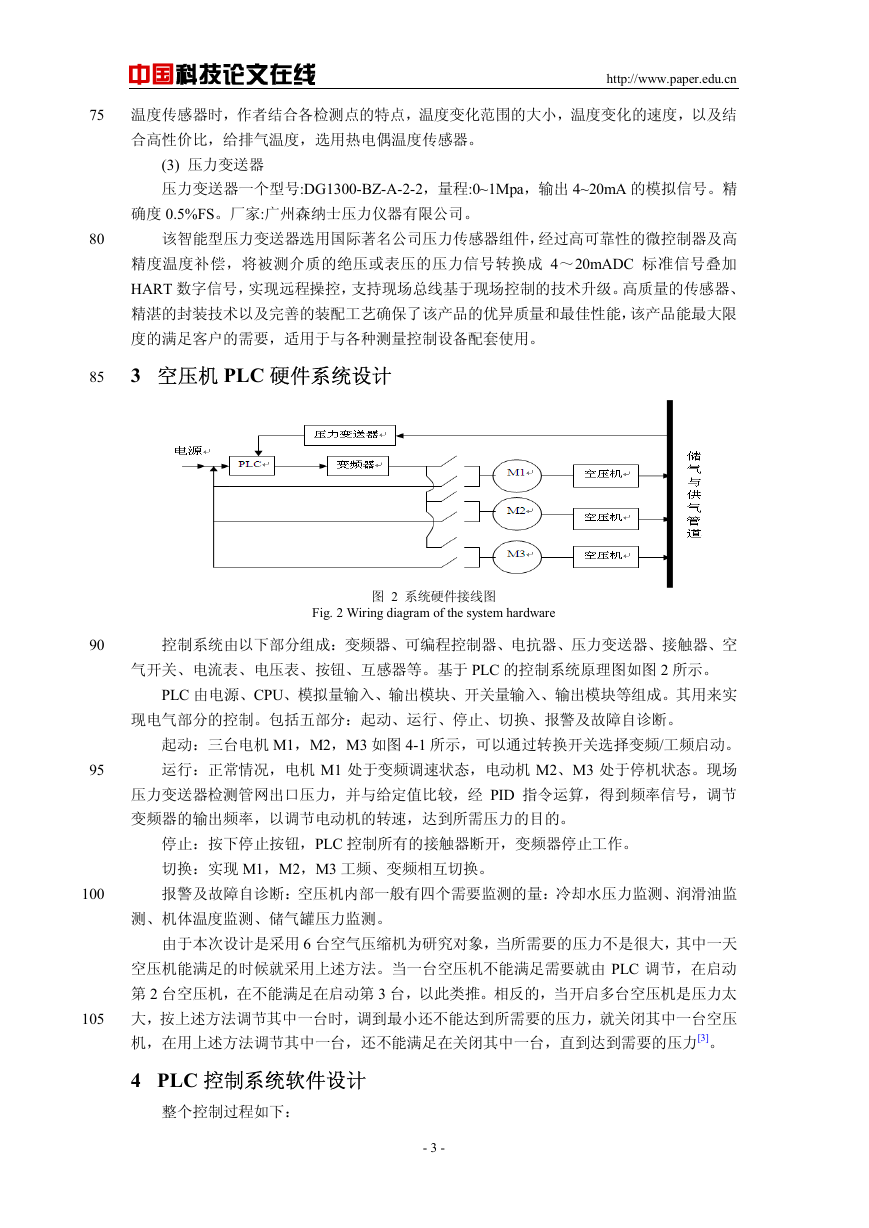

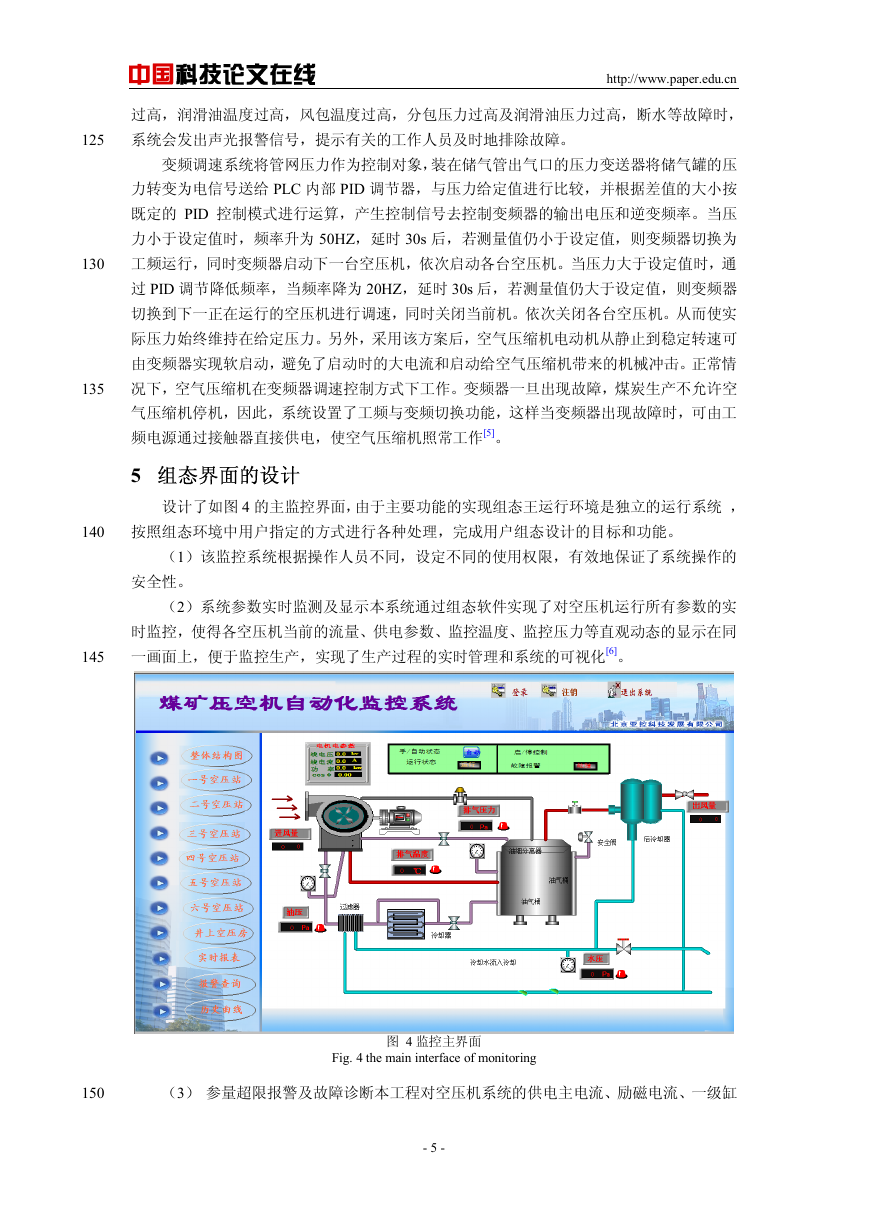

整个控制过程如下:

- 3 -

�

中国科技论文在线

http://www.paper.edu.cn

用气需求↑ —— 管路气压↓—— 压力设定值与反馈值的差值↑ —— PID 输出↑ —— 变

110

频器输出频率↑ —— 空压机电机转速↑ —— 供气流量↑—— 管路气压趋于稳定。

转化为工频运行并把

变频器切换到下一台

空压机

Y

当前空压机停机并

把变频器复位

报警延时

Y

N

开始

变频器启动

频率上限是

否达到

N

频率下限是否

达到

N

监 测 参 数 是

否正常

Y

是否有停机

信号

Y

停机

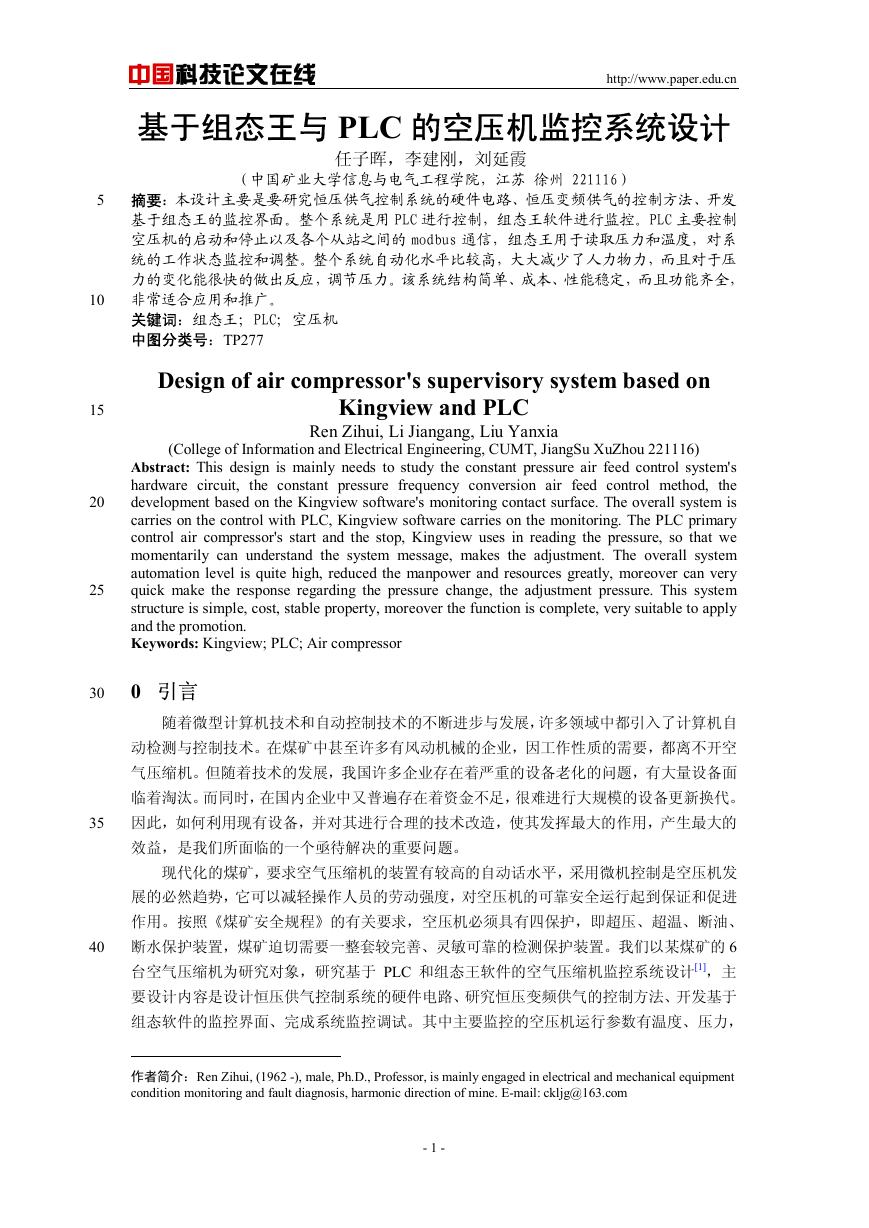

图 3 控制系统工作流程如图

Fig. 3 Work flow of control system

115

120

控制系统工作流程如图 3 所示。启动前,将变频器的机组开关置于欲工作的机组,工作

方式选择置于变频位置,将 PLC 的控制开关置于运行状态,按下启动按钮,机组运行。1#

空压机变频启动,转速从零开始上升,若达到预设的频率上限值 50Hz 时,延时一段时间后

风包出口处的压力仍不能达到预设的压力值 (0.55~0.65MPa),则由 PLC 通过控制中间继

电器的通断将 1# 空压机切换到工频运行,同时将 2#空气压缩机切换到变频状态,变频启动

2#空压机[4]。若 2#空压机达到频率上限时,延时一段时间后仍不能满足要求,再自动将 2#

空压机切换到工频运行,变频启动 3#空压机。当用风量减小,若 3 台空压机同时运行时,

3# 空压机变频运行而此时变频器的频率降到频率的下限值 20Hz 时,则自动停止 1#空压机,

若还不能满足要求,则自动停止 2# 空压机的运行。当空压机在运行的过程中出现机体温度

- 4 -

�

中国科技论文在线

http://www.paper.edu.cn

过高,润滑油温度过高,风包温度过高,分包压力过高及润滑油压力过高,断水等故障时,

系统会发出声光报警信号,提示有关的工作人员及时地排除故障。

125

130

135

变频调速系统将管网压力作为控制对象,装在储气管出气口的压力变送器将储气罐的压

力转变为电信号送给 PLC 内部 PID 调节器,与压力给定值进行比较,并根据差值的大小按

既定的 PID 控制模式进行运算,产生控制信号去控制变频器的输出电压和逆变频率。当压

力小于设定值时,频率升为 50HZ,延时 30s 后,若测量值仍小于设定值,则变频器切换为

工频运行,同时变频器启动下一台空压机,依次启动各台空压机。当压力大于设定值时,通

过 PID 调节降低频率,当频率降为 20HZ,延时 30s 后,若测量值仍大于设定值,则变频器

切换到下一正在运行的空压机进行调速,同时关闭当前机。依次关闭各台空压机。从而使实

际压力始终维持在给定压力。另外,采用该方案后,空气压缩机电动机从静止到稳定转速可

由变频器实现软启动,避免了启动时的大电流和启动给空气压缩机带来的机械冲击。正常情

况下,空气压缩机在变频器调速控制方式下工作。变频器一旦出现故障,煤炭生产不允许空

气压缩机停机,因此,系统设置了工频与变频切换功能,这样当变频器出现故障时,可由工

频电源通过接触器直接供电,使空气压缩机照常工作[5]。

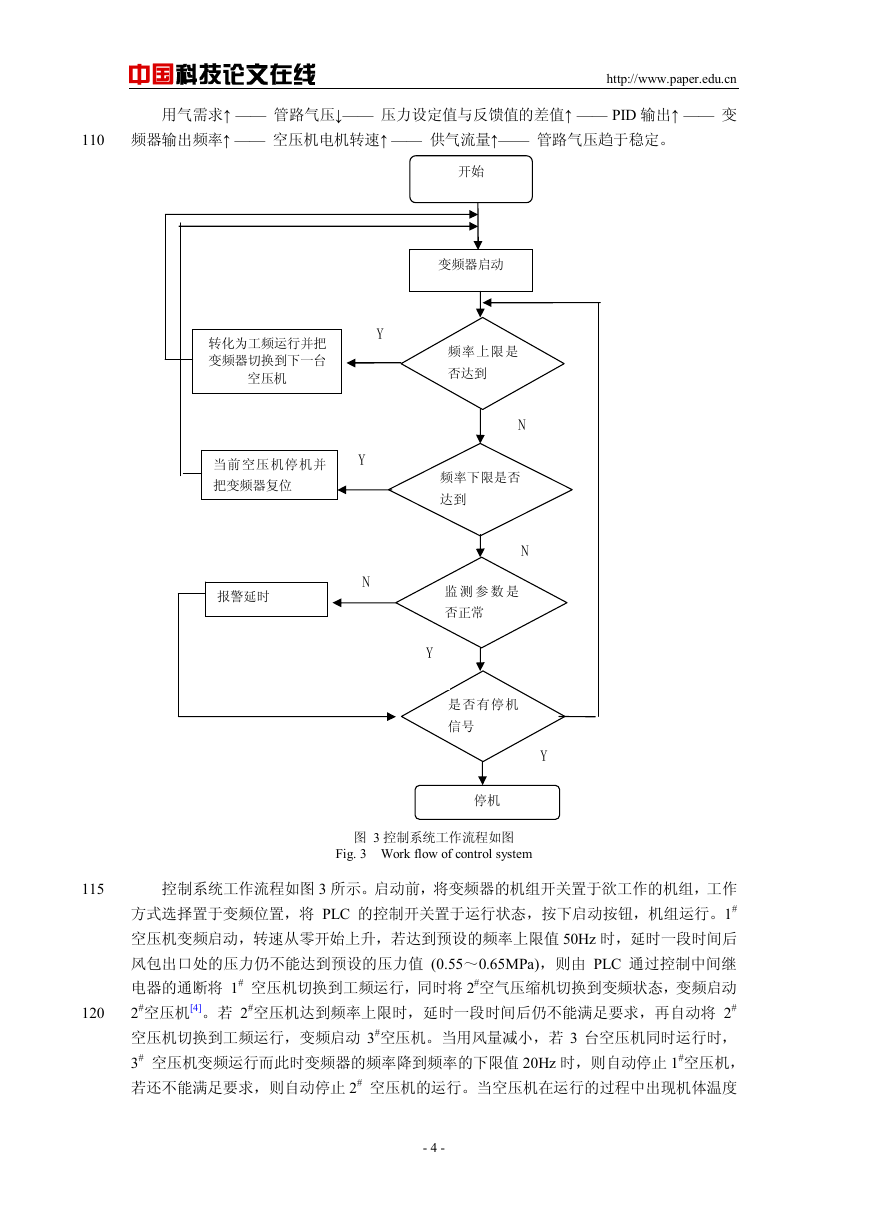

5 组态界面的设计

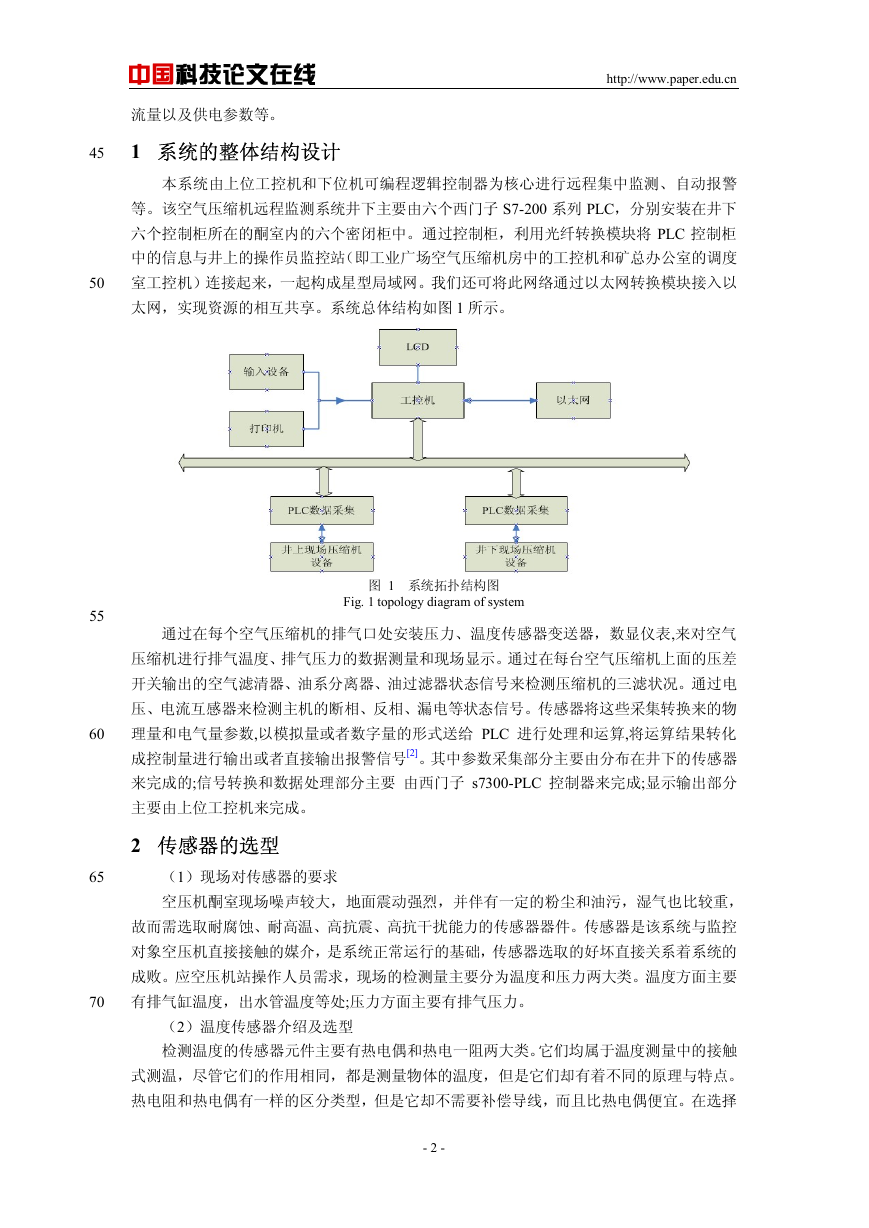

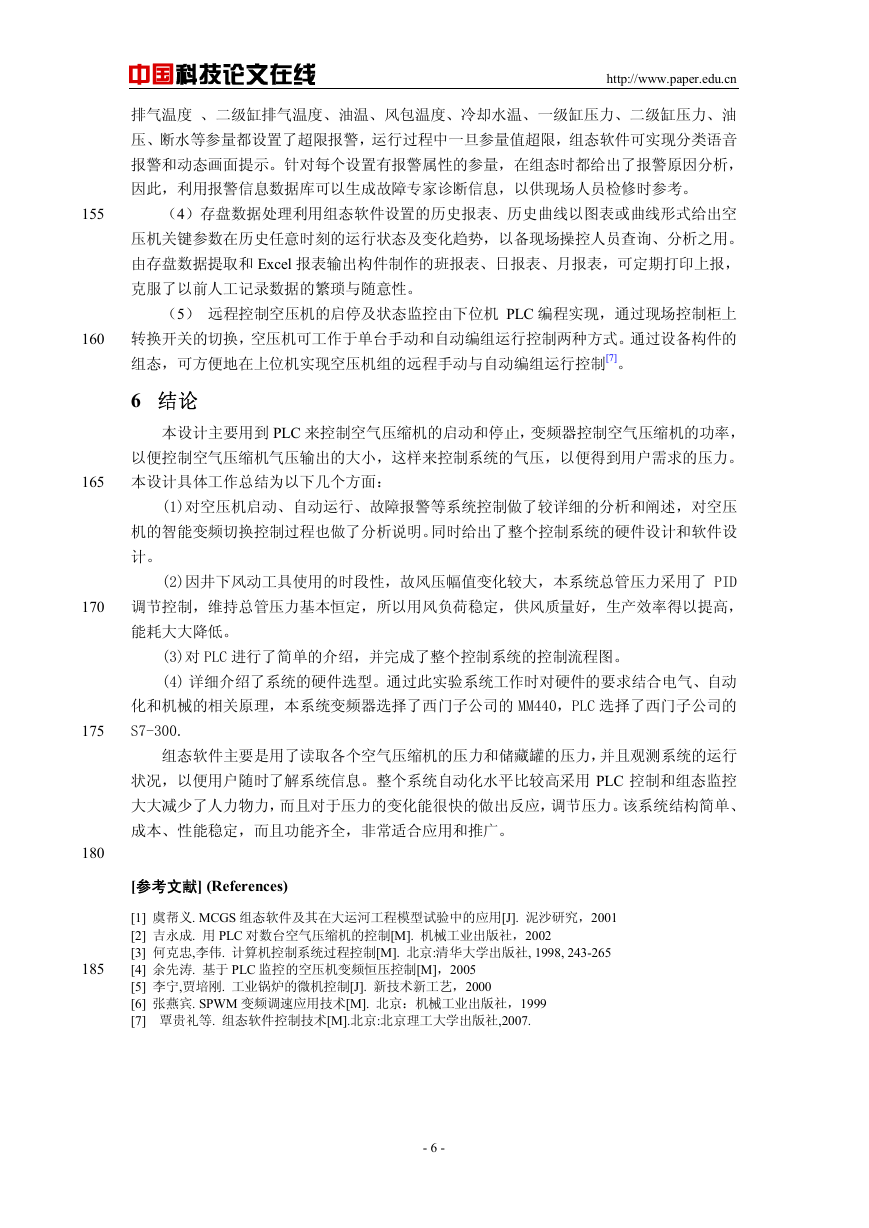

设计了如图 4 的主监控界面,由于主要功能的实现组态王运行环境是独立的运行系统 ,

140

按照组态环境中用户指定的方式进行各种处理,完成用户组态设计的目标和功能。

(1)该监控系统根据操作人员不同,设定不同的使用权限,有效地保证了系统操作的

安全性。

(2)系统参数实时监测及显示本系统通过组态软件实现了对空压机运行所有参数的实

时监控,使得各空压机当前的流量、供电参数、监控温度、监控压力等直观动态的显示在同

一画面上,便于监控生产,实现了生产过程的实时管理和系统的可视化[6]。

145

图 4 监控主界面

Fig. 4 the main interface of monitoring

150

(3) 参量超限报警及故障诊断本工程对空压机系统的供电主电流、励磁电流、一级缸

- 5 -

�

中国科技论文在线

http://www.paper.edu.cn

排气温度 、二级缸排气温度、油温、风包温度、冷却水温、一级缸压力、二级缸压力、油

压、断水等参量都设置了超限报警,运行过程中一旦参量值超限,组态软件可实现分类语音

报警和动态画面提示。针对每个设置有报警属性的参量,在组态时都给出了报警原因分析,

因此,利用报警信息数据库可以生成故障专家诊断信息,以供现场人员检修时参考。

(4)存盘数据处理利用组态软件设置的历史报表、历史曲线以图表或曲线形式给出空

压机关键参数在历史任意时刻的运行状态及变化趋势,以备现场操控人员查询、分析之用。

由存盘数据提取和 Excel 报表输出构件制作的班报表、日报表、月报表,可定期打印上报,

克服了以前人工记录数据的繁琐与随意性。

(5) 远程控制空压机的启停及状态监控由下位机 PLC 编程实现,通过现场控制柜上

转换开关的切换,空压机可工作于单台手动和自动编组运行控制两种方式。通过设备构件的

组态,可方便地在上位机实现空压机组的远程手动与自动编组运行控制[7]。

6 结论

本设计主要用到 PLC 来控制空气压缩机的启动和停止,变频器控制空气压缩机的功率,

以便控制空气压缩机气压输出的大小,这样来控制系统的气压,以便得到用户需求的压力。

155

160

165

本设计具体工作总结为以下几个方面:

(1)对空压机启动、自动运行、故障报警等系统控制做了较详细的分析和阐述,对空压

机的智能变频切换控制过程也做了分析说明。同时给出了整个控制系统的硬件设计和软件设

计。

(2)因井下风动工具使用的时段性,故风压幅值变化较大,本系统总管压力采用了 PID

170

调节控制,维持总管压力基本恒定,所以用风负荷稳定,供风质量好,生产效率得以提高,

能耗大大降低。

(3)对 PLC 进行了简单的介绍,并完成了整个控制系统的控制流程图。

(4) 详细介绍了系统的硬件选型。通过此实验系统工作时对硬件的要求结合电气、自动

化和机械的相关原理,本系统变频器选择了西门子公司的 MM440,PLC 选择了西门子公司的

S7-300.

175

组态软件主要是用了读取各个空气压缩机的压力和储藏罐的压力,并且观测系统的运行

状况,以便用户随时了解系统信息。整个系统自动化水平比较高采用 PLC 控制和组态监控

大大减少了人力物力,而且对于压力的变化能很快的做出反应,调节压力。该系统结构简单、

成本、性能稳定,而且功能齐全,非常适合应用和推广。

180

[参考文献] (References)

185

[1] 虞帮义. MCGS 组态软件及其在大运河工程模型试验中的应用[J]. 泥沙研究,2001

[2] 吉永成. 用 PLC 对数台空气压缩机的控制[M]. 机械工业出版社,2002

[3] 何克忠,李伟. 计算机控制系统过程控制[M]. 北京:清华大学出版社, 1998, 243-265

[4] 余先涛. 基于 PLC 监控的空压机变频恒压控制[M],2005

[5] 李宁,贾培刚. 工业锅炉的微机控制[J]. 新技术新工艺,2000

[6] 张燕宾. SPWM 变频调速应用技术[M]. 北京:机械工业出版社,1999

[7] 覃贵礼等. 组态软件控制技术[M].北京:北京理工大学出版社,2007.

- 6 -

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc