服务客户 · 持续创新 · 创造价值

电池管理系统 BMS 开发技术方案

吴加加,丁文超,蒋文成

(北京九州华海科技有限公司 100015)

摘要:BMS 具有保障电池安全,提高电池寿命的作用,是现代电动汽车的关键零部件之一,本文提出了一种快

速开发 BMS 的技术方案,方案涉及系统架构、硬件与软件,可以有效提高开发效率,大幅削减 BMS 开发工作量。

同时,对电池均衡、SOC 估算、通信协议等 BMS 关键技术进行了具体分析并给出了解决方案。

关键词:电池管理系统 BMS 电池均衡 SOC 通信协议

0 引言

电池管理系统(BMS)监控电池组中各单体电池的状

态,管理电池组的使用过程,维持电池组中单体电池的

状态一致性,从而起到保障电池安全,提高电池寿命的

作用。国内外所有上市的电动汽车(包括纯电动汽车与

混合动力汽车)都装备了 BMS,BMS 已经成为现代电

动汽车的关键零部件之一。

BMS 的功能主要包括:

电池单体电压、电流、温度信号采集

电池组总电压、电流信号采集

电池荷电状态 SOC/健康状态 SOH 估算

电池单体一致性均衡

智能充电控制

动力母线预充电控制

绝缘电阻检测

电池组热管理

过流、过压、过热保护

1 系统架构

本方案使用主从式的 BMS 系统架构,即一个主控

模块+若干采集模块的方式,主控模块与采集模块之间通

过 CAN 通信,如图 1 所示。主从式 BMS 布局灵活,方

便检修,便于日常维护,适用于各类纯电动汽车与混合

动力汽车。

图 1 主从式 BMS 系统架构

2 硬件方案

BMS 需要能够正确采集所有电池单体与传感器的

信号,准确控制所有执行器的动作,由于 BMS 功能的

多样性与复杂性,要求 BMS 硬件运算速度快,存储空

间大,同时,为了用于实验室、台架、装车等各个阶段,

要求硬件防护等级高,可靠性好,坚固耐用。

本方案主控模块硬件使用 RapidECU-U1 快速原型

控制器,其技术参数如表 1。RapidECU 是汽车行业广

泛使用的产品级快速原型控制器,可以在电控系统的开

发过程中替代产品控制器硬件,通过自动代码生成技术,

将建模与仿真阶段所形成的控制算法模型下载到快速原

型控制器硬件中,并连接实际被控对象,进行控制算法

www.ecucoder.com 1 / 5

�

服务客户 · 持续创新 · 创造价值

的硬件在环仿真验证和实物验证,并在开发阶段早期实

现测量标定。

低端驱动通道数量:1~4

电压检测循环周期:<15ms

工作温度:-40℃~85℃

图 2 BMS 主控模块硬件

表 1 RapidECU-U1 技术参数

MPC5554,主频 80MHz,硬件浮点单元

SRAM 64KB,Flash 2MB

3 路 CAN,CAN2.0B,ISO11898

供电电压:9V~32V

2 路 5V 传感器供电电源,2 路可编程供电电源

21 路模拟量输入

20 路开关量输入

16 路频率量输入,其中 8 路磁电,8 路霍尔

微控

制器

电源

输入

12 路 PWM 功率驱动

最多 17 路开关功率驱动

2 路模拟量信号输出

环境 防护等级:IP65,工作温度:-40℃~+85℃

使用 RapidECU-U1 系列产品作为 BMS 主控模块硬

件的优势主要包括:

产品原型,集成信号调理与功率驱动电路

搭载 Freescale 高性能 MPC5554 芯片

适合实验室、台架、装车等各个阶段

高性价比的紧凑型硬件,坚固耐用

采集模块使用 RapidECU-B1,其技术参数如下。

电压检测通道数量:2~12

温度检测通道数量:1~16

单体电压检测精度:±5mV

总电压采集范围:0~1000V

总电压检测精度:±0.5%

图 3 BMS 采集模块示意图

图 4 BMS 采集模块硬件

3 软件方案

由于 BMS 功能的多样性与复杂性,BMS 软件十分

复杂,为适应不同的车型以及同一车型的升级换代,软

件还需要反复修改,这对软件开发者提出了一大挑战。

如果使用传统手工编程的开发方式,开发工作量巨大,

软件的可维护性较差,造成开发周期与开发成本的不可

控。本方案使用了全自动代码生成的软件开发方式,整

个 控 制 器 的 软 件 代 码 都 由

www.ecucoder.com 2 / 5

�

服务客户 · 持续创新 · 创造价值

MATLAB/Simulink/ECUCoder 自动代码生成工具生成,

4.1 电池均衡

控制器软件开发的整个过程都以图形化建模的方式来实

由于电池制作工艺等原因,不同电池单体之间诸如

现,用户无需手工编程,无需手工代码集成,也无需代

码移植。

电解液密度、电极等效电阻等都存在着差异,这些差异

导致即便串联蓄电池组每个单体的充放电电流相同,也

全自动代码生成可以有效提高开发效率,大幅削减

会使每个单体的容量产生不同,进而影响整个电池组的

控制器软件开发的工作量。在绝大部分应用中,借助全

自动代码生成技术至少可以缩短 50%开发周期,降低

80%开发成本。

使用 MATLAB/Simulink/ECUCoder 作为 BMS 软件

开发解决方案的优势主要包括:

自动代码同时生成基础软件与应用软件,无需手动

集成

功能强大的 GUI 界面,可直接从模型访问并配置整

个基础软件

代码可靠,代码可读性与执行效率良好折中

同时提供芯片级模块库与控制器级模块库,支持用

户自主开发的控制器硬件

工作。最坏的情况,在一个蓄电池组中,有一个单体的

剩余容量接近为 100%,另一个单体的剩余容量为 0,

则这个蓄电池组既不能充电也不能放电,完全不能使用。

因此对电池容量的均衡是非常重要的,尤其是在电动汽

车大量电池单体串联使用的情况下。

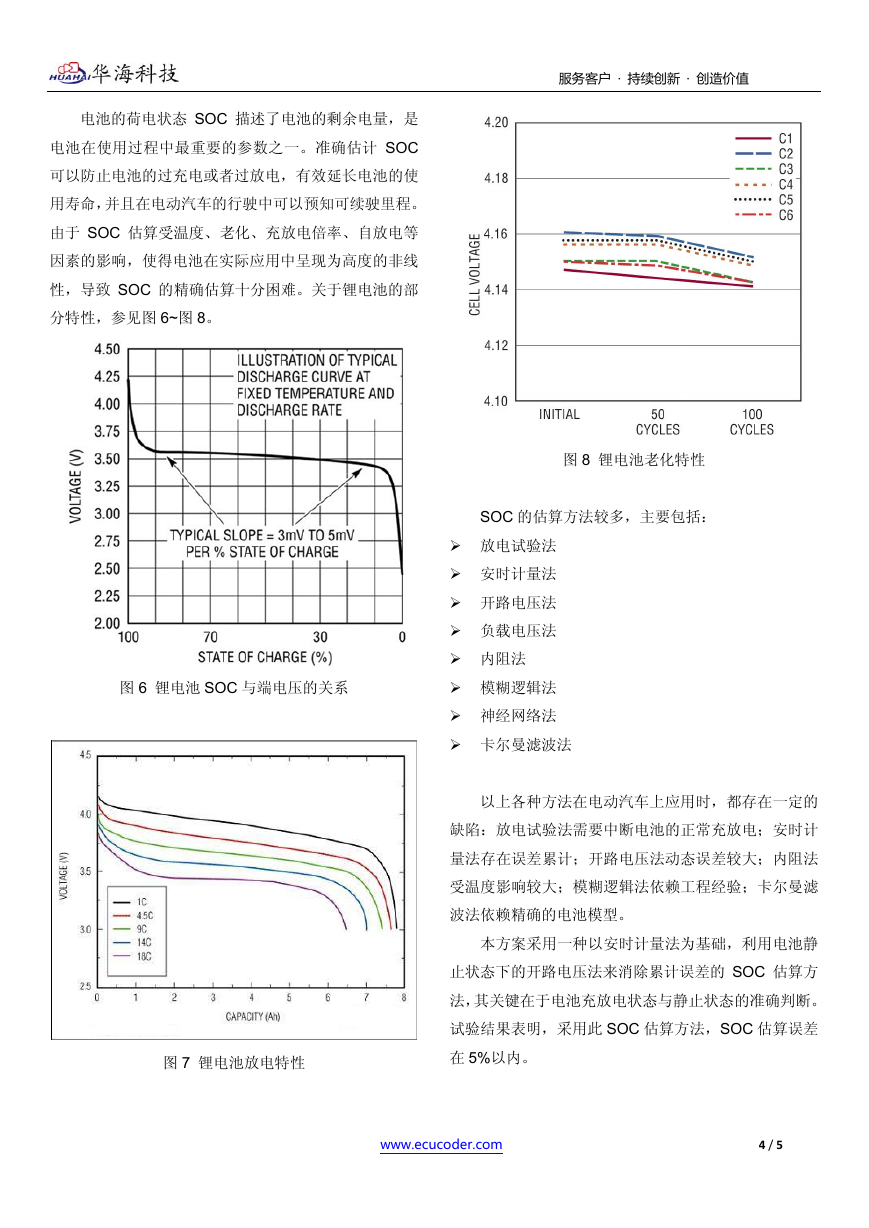

电池均衡的方式有很多种,按照使用的元器件不同

可以分为电阻均衡,电容均衡,电感均衡,变压器均衡

与 DCDC 均衡,按照能量去向不同可以分为被动均衡与

主动均衡。

被动均衡将容量较多的电池电量通过电阻消耗来达

到均衡,主动均衡将容量较多的电池电量转移到容量较

少的电池达到均衡,两种均衡方式的对比见表 2。

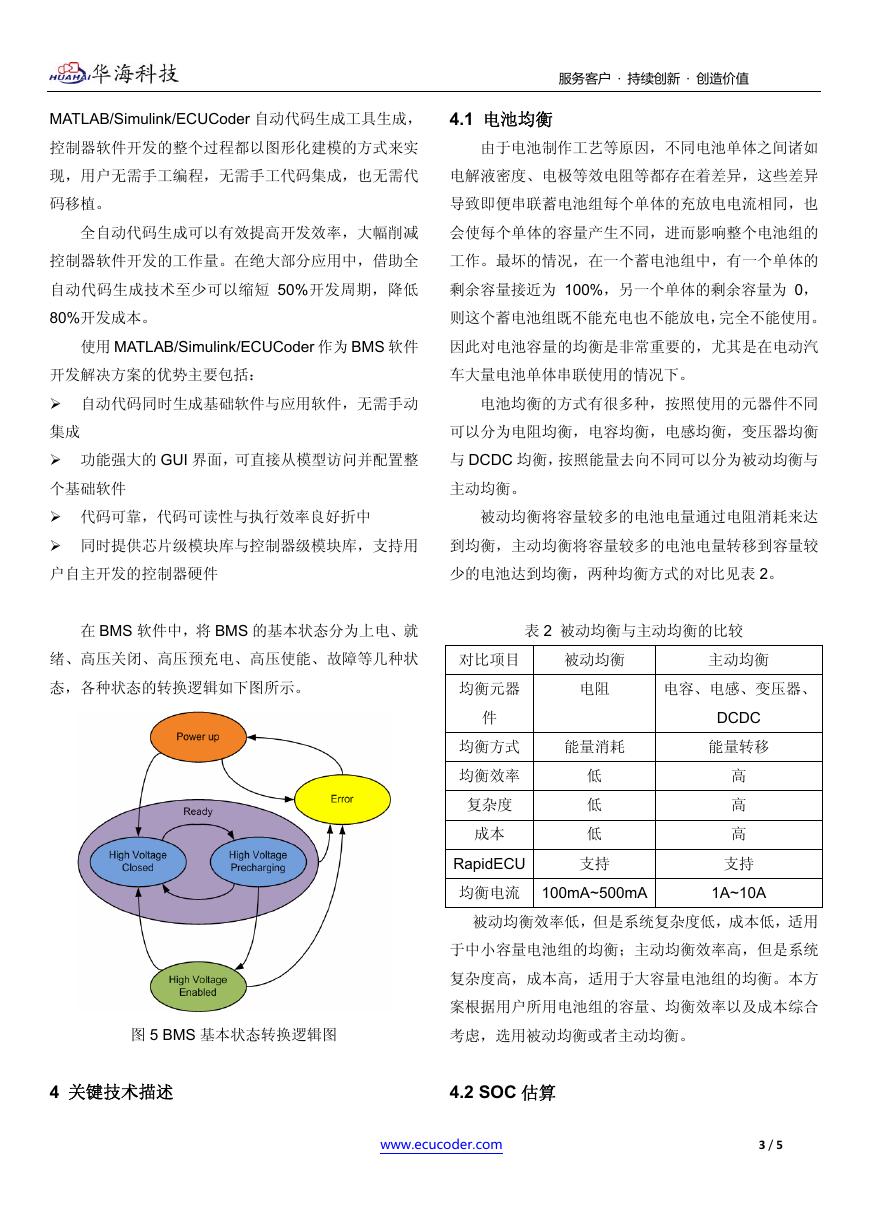

在 BMS 软件中,将 BMS 的基本状态分为上电、就

表 2 被动均衡与主动均衡的比较

绪、高压关闭、高压预充电、高压使能、故障等几种状

态,各种状态的转换逻辑如下图所示。

图 5 BMS 基本状态转换逻辑图

4 关键技术描述

对比项目

被动均衡

主动均衡

均衡元器

件

均衡方式

均衡效率

复杂度

成本

RapidECU

均衡电流

电阻

电容、电感、变压器、

能量消耗

低

低

低

支持

DCDC

能量转移

高

高

高

支持

100mA~500mA

1A~10A

被动均衡效率低,但是系统复杂度低,成本低,适用

于中小容量电池组的均衡;主动均衡效率高,但是系统

复杂度高,成本高,适用于大容量电池组的均衡。本方

案根据用户所用电池组的容量、均衡效率以及成本综合

考虑,选用被动均衡或者主动均衡。

4.2 SOC 估算

www.ecucoder.com 3 / 5

�

服务客户 · 持续创新 · 创造价值

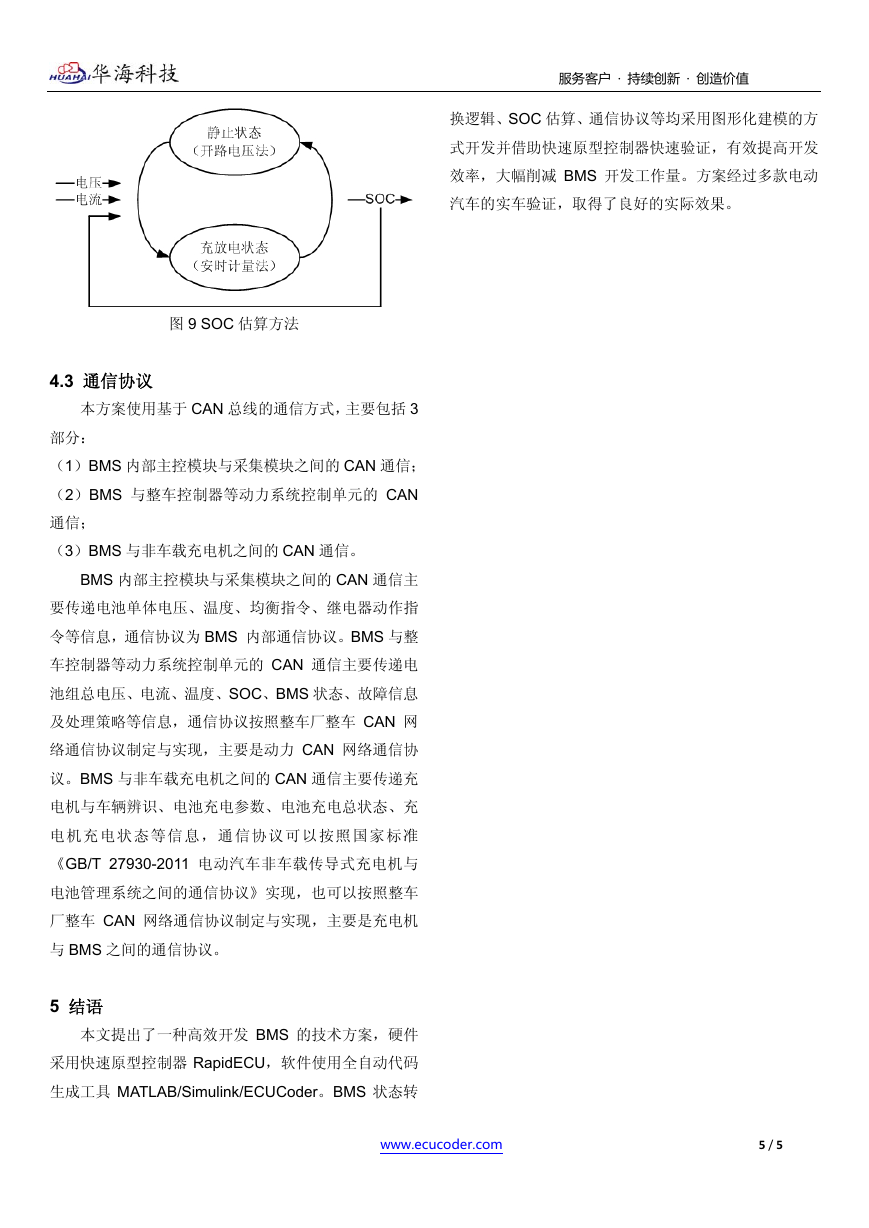

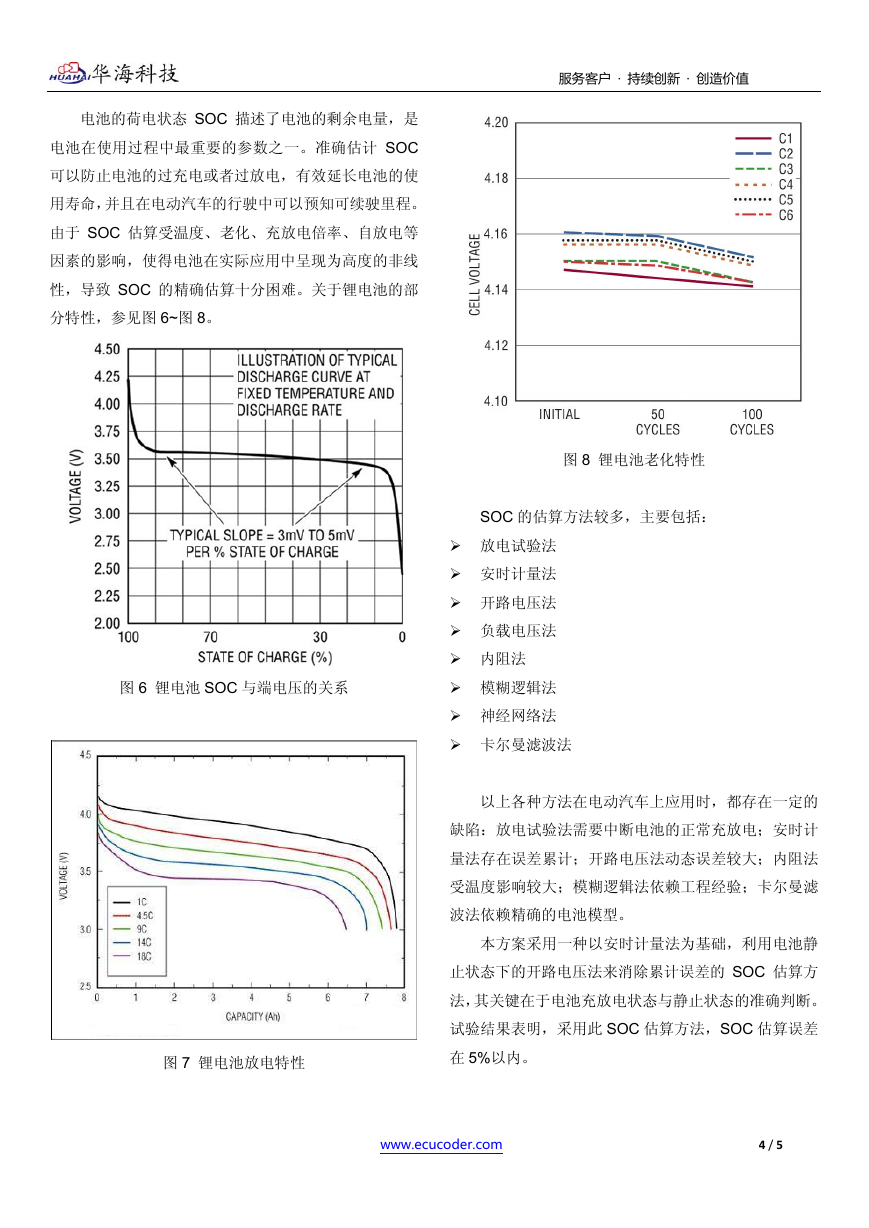

电池的荷电状态 SOC 描述了电池的剩余电量,是

电池在使用过程中最重要的参数之一。准确估计 SOC

可以防止电池的过充电或者过放电,有效延长电池的使

用寿命,并且在电动汽车的行驶中可以预知可续驶里程。

由于 SOC 估算受温度、老化、充放电倍率、自放电等

因素的影响,使得电池在实际应用中呈现为高度的非线

性,导致 SOC 的精确估算十分困难。关于锂电池的部

分特性,参见图 6~图 8。

图 8 锂电池老化特性

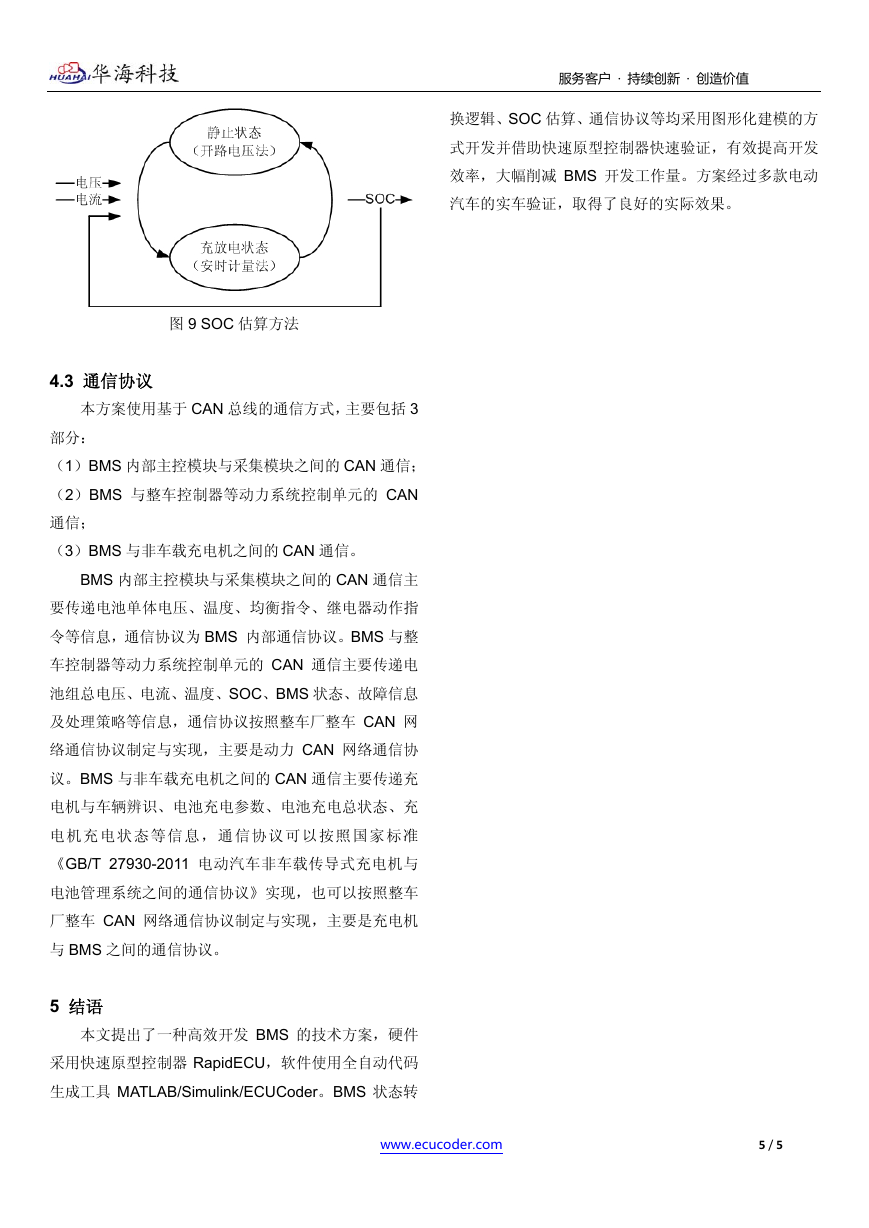

SOC 的估算方法较多,主要包括:

图 6 锂电池 SOC 与端电压的关系

放电试验法

安时计量法

开路电压法

负载电压法

内阻法

模糊逻辑法

神经网络法

卡尔曼滤波法

以上各种方法在电动汽车上应用时,都存在一定的

缺陷:放电试验法需要中断电池的正常充放电;安时计

量法存在误差累计;开路电压法动态误差较大;内阻法

受温度影响较大;模糊逻辑法依赖工程经验;卡尔曼滤

波法依赖精确的电池模型。

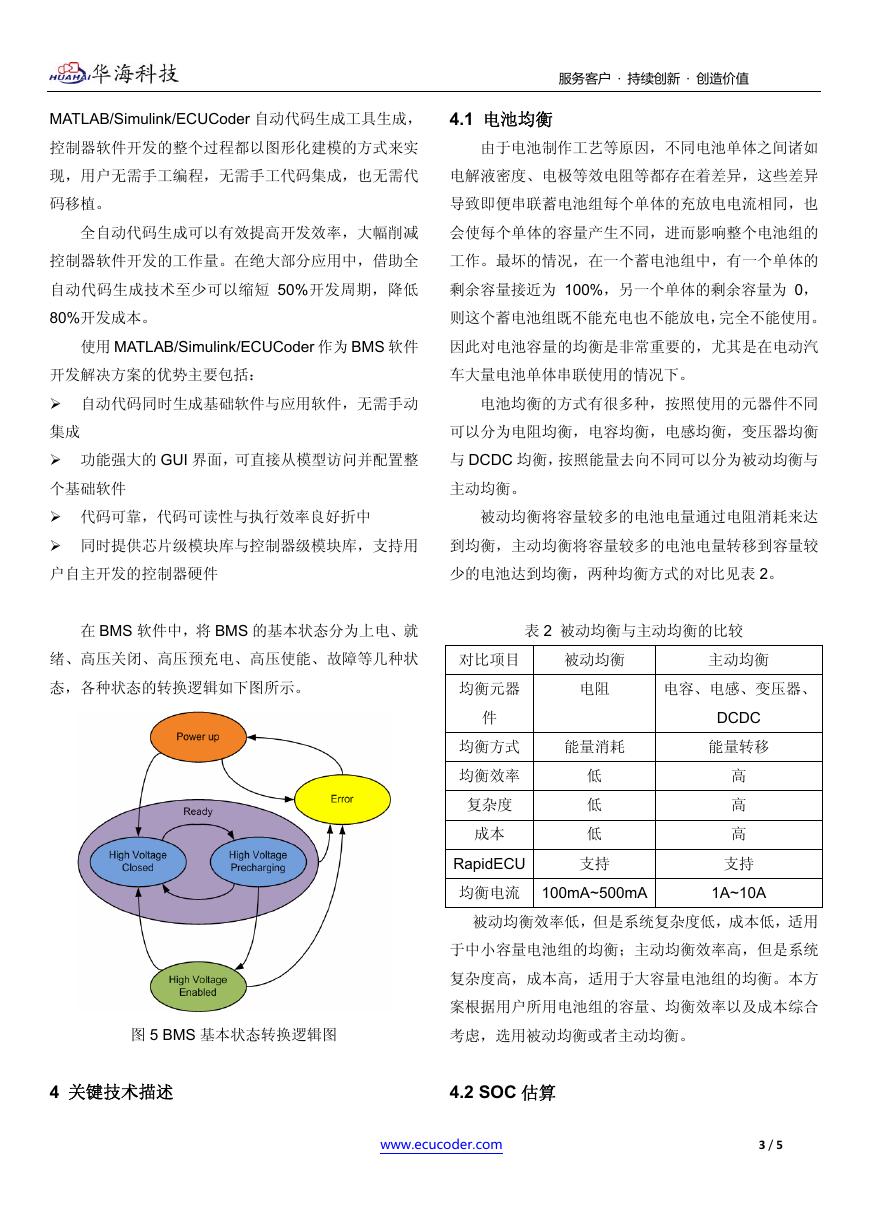

本方案采用一种以安时计量法为基础,利用电池静

止状态下的开路电压法来消除累计误差的 SOC 估算方

法,其关键在于电池充放电状态与静止状态的准确判断。

试验结果表明,采用此 SOC 估算方法,SOC 估算误差

在 5%以内。

图 7 锂电池放电特性

www.ecucoder.com 4 / 5

�

服务客户 · 持续创新 · 创造价值

换逻辑、SOC 估算、通信协议等均采用图形化建模的方

式开发并借助快速原型控制器快速验证,有效提高开发

效率,大幅削减 BMS 开发工作量。方案经过多款电动

汽车的实车验证,取得了良好的实际效果。

图 9 SOC 估算方法

4.3 通信协议

本方案使用基于 CAN 总线的通信方式,主要包括 3

部分:

(1)BMS 内部主控模块与采集模块之间的 CAN 通信;

(2)BMS 与整车控制器等动力系统控制单元的 CAN

通信;

(3)BMS 与非车载充电机之间的 CAN 通信。

BMS 内部主控模块与采集模块之间的 CAN 通信主

要传递电池单体电压、温度、均衡指令、继电器动作指

令等信息,通信协议为 BMS 内部通信协议。BMS 与整

车控制器等动力系统控制单元的 CAN 通信主要传递电

池组总电压、电流、温度、SOC、BMS 状态、故障信息

及处理策略等信息,通信协议按照整车厂整车 CAN 网

络通信协议制定与实现,主要是动力 CAN 网络通信协

议。BMS 与非车载充电机之间的 CAN 通信主要传递充

电机与车辆辨识、电池充电参数、电池充电总状态、充

电机充 电状 态等信 息, 通信协 议可 以按照 国家 标 准

《GB/T 27930-2011 电动汽车非车载传导式充电机与

电池管理系统之间的通信协议》实现,也可以按照整车

厂整车 CAN 网络通信协议制定与实现,主要是充电机

与 BMS 之间的通信协议。

5 结语

本文提出了一种高效开发 BMS 的技术方案,硬件

采用快速原型控制器 RapidECU,软件使用全自动代码

生成工具 MATLAB/Simulink/ECUCoder。BMS 状态转

www.ecucoder.com 5 / 5

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc