基于均匀试验设计的汽油机点火提前角的标定

http://www.paper.edu.cn

周乃君,侯占杰,罗广德

中南大学能源与科学工程学院,长沙(410083)

E-mail: njzhou@mail.csu.edu.cn

摘 要:随着汽油发动机控制功能逐步完善,控制策略日趋复杂,需要标定的控制参数迅速

攀升,标定开发周期和试验投入大幅提高。采用先进的试验设计方法,是有效解决这一问题

的业内共识之一。本文以 MR479Q 汽油机为对象,应用课题组自主开发的开放式 ECU 及上

位机软件,基于均匀设计方法,进行了基本点火提前角的标定。采用多项式回归模型对标定

结果进行分析,预测获得了点火提前角基本 MAP。结果表明:与全面试验获得的标定数据

对比,试验点从 170 个减少至 30 个,绝对误差平均值为 0.8713CA。因此,基于均匀设计的

标定方法可显著减低标定开发周期和成本,具有良好的工程应用价值。

关键词:均匀设计,汽油机,点火提前角,标定

中图分类号:TK417

1. 引言

随着国家及地区法律法规及市场客户对车用发动机的排放性、经济性、安全性及操控性

的要求日益提高,电控系统已成为现代车用发动机的必然选择。电控系统功能的逐步完善、

控制策略的日趋复杂,使需要标定的控制参数数量也迅速攀升。90 年代早期,ECU 软件需

要调试几百个参数,2003 年,标定变量已经超过 5000 个,在标定开发的过程中需要填充几

百个查询表[1]。按照传统全面试验设计方法,标定工作量将随标定变量的增多呈指数关系增

加[2],标定开发成为一高成本、高耗时的过程。采用高级的试验设计方法,已被证明是解决

这一问题的的有效方法。

本文拟应用均匀试验设计方法,以 MR479Q 汽油机为对象,针对其点火提前角进行标

定试验。

2. 均匀试验设计

均匀设计(Uniform Design)是由两位中国数学家方开泰和王元于 1978 年所创立的试验设

计方法,是数论方法中的“伪蒙特卡罗方法”的一个应用。均匀设计选择试验点的唯一原则是

充分均匀分散。与正交设计相比,均匀设计由于不需顾虑试验点的整齐可比性,因而不仅可

以大大减少试验点数量,而且仍能获得反映试验体系主要特征的试验结果。均匀设计的思想

与应用通过均匀设计表来表达的[3]。

2.1 均匀设计表

均匀设计表是根据数论在多维数值积分的应用原理构造的,简称均匀表,分为等水平均

匀设计表和混合水平均匀设计表。均匀表用 Un(mk)或 U*n(mlk)表示,其中 U 为均匀设计代号,

n 为安排试验点数目,m 为试验因素的水平数目,k 为最多安排试验因素的数目。U*

n(mk)表

是由 Un+1(mlk)表去除最后一行而成,与 Un(mk)相比,能安排的试验因素数目较少,但具有更

好的均匀性,通常应优先选用。

均匀设计表的基本定义是:均匀表是以矩阵形式表达的,若矩阵 n 行 m 列,每一行都

是{1,2,3,…,n}的一个置换(即 1,2,3,…,n 的重新排列),表的第一行是{1,2,3,…,

n}的一个子集,但不一定是真子集。符合上述定义的均匀表有许多,广泛采用的是好格子点

法构造的均匀表,方法如下:①对于给定的试验点数目 n,寻找比 n 小的正整数 h,且使 n

1

�

和 h 的最大公约数为 1。符合这些条件的正整数组成一个向量 h=(h1,h2,…,hm)。

http://www.paper.edu.cn

②均匀设计表的第 j 列元素有下面的算法生成:

[mod n

]

ih

u

j

ij =

(1)

ih 大于 n,则取其整除 n 的余数。均匀设计表任两列组成

式中,[mod n]为同余运算,即若 j

的试验方案一般并不等价,原因是两组点集的均匀性不同。度量均匀性的准则很多,其中近

似偏差的准则特别适合于好格子点法,计算方便,因而被广泛应用。

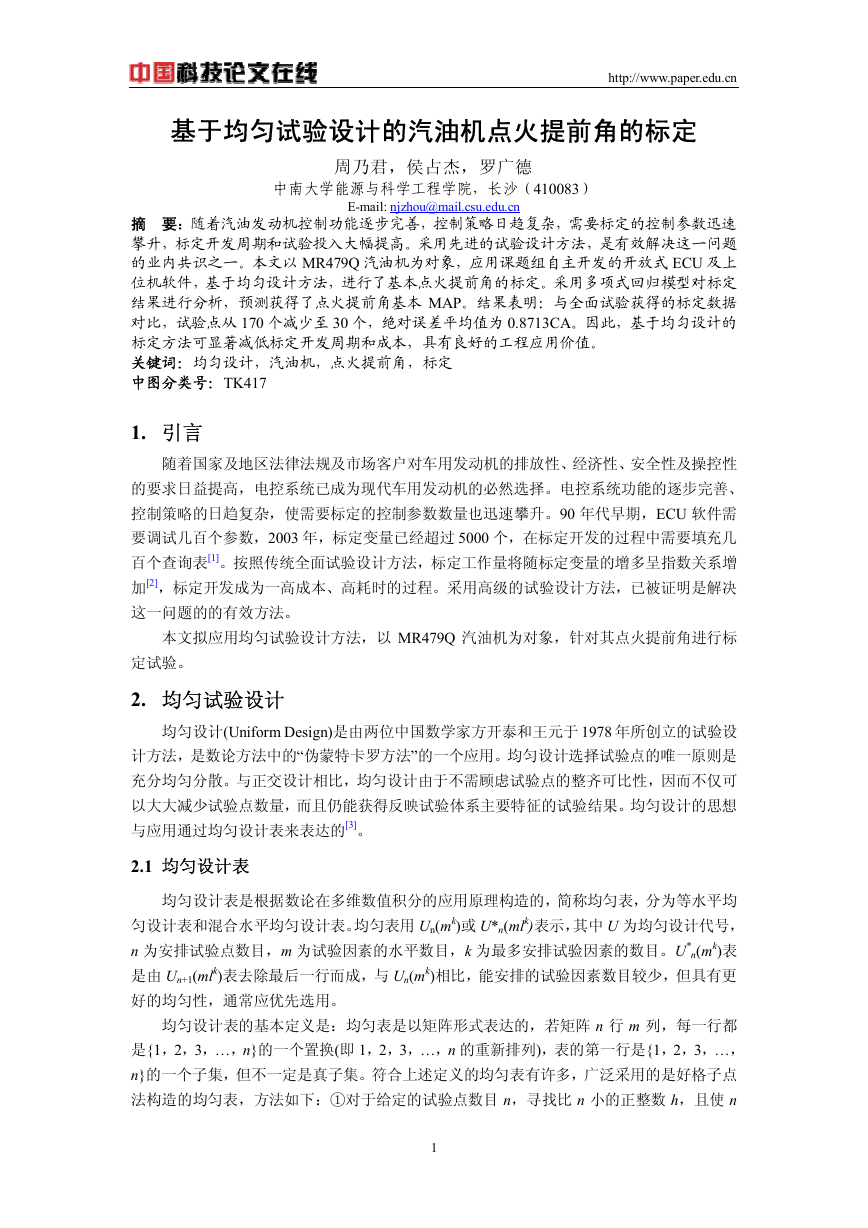

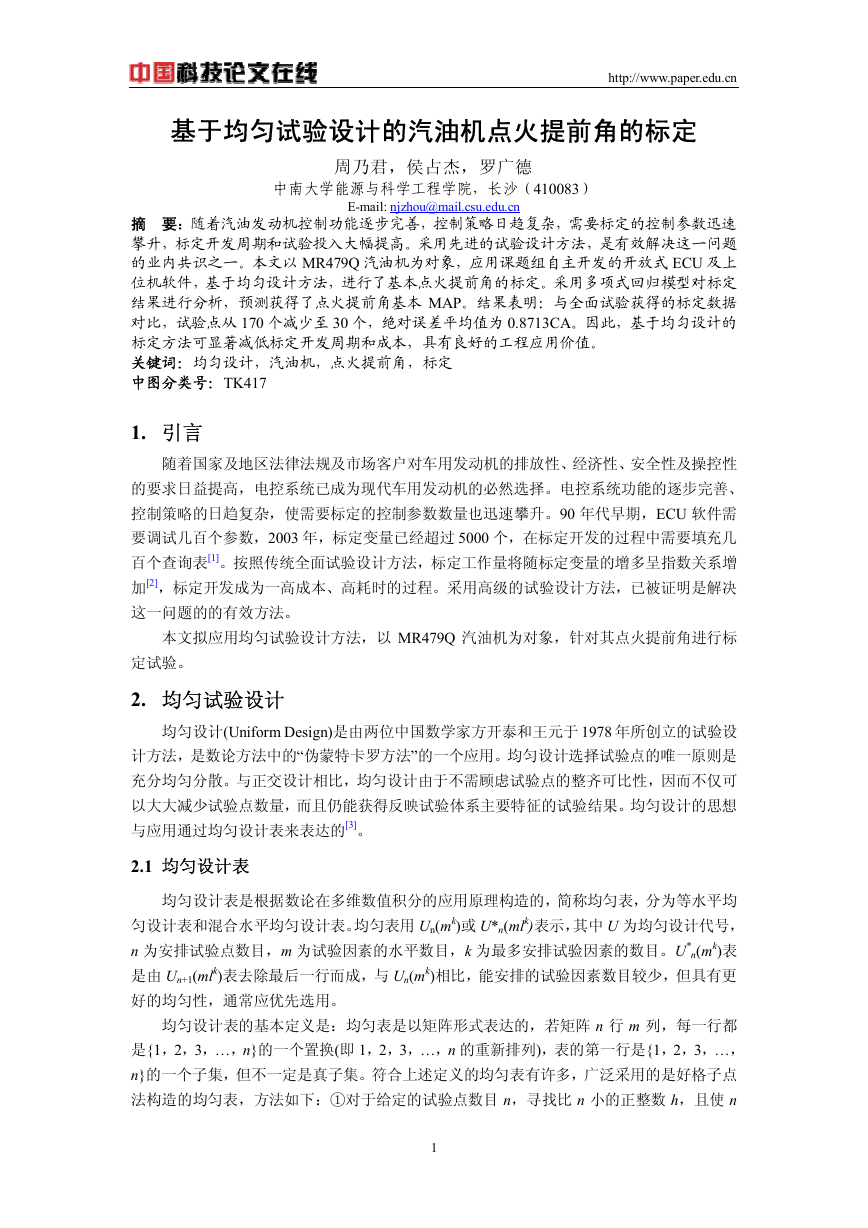

2.2 工况点的布置

汽油机电子控制的核心是空燃比和点火提前角的控制。因此,基本点火提前角的标定,

是台架基本标定的主要目标之一。据统计[4],如果点火提前角偏离最佳值 5CA,热效率下降

1%;偏离 10CA,热效率下降 5%;偏离 20CA,热效率下降 16%。基本点火提前角标定工

作的目的是获得不同的转速进气压力对应的最佳点火提前角。因此,试验因素为发动机转速

和进气压力,试验指标为点火提前角。标定试验转速范围是 1500rpm~5200rpm,试验水平取

20 个;进气压力范围是 35.50kPa~100.00kPa,试验水平取 10 个。

标定试验有两个试验因素,选用 h=(1,13)

生成的两列作为设计表偏差最小。试验因素转

速和进气压力分别有 20、10 个水平,根据均匀

设计表 U*

20(202),采用拟水平法构造混合水平

均匀表,方法是将 U*

20(202)第 2 列进行如下改

造 : (1,2)1 , (3,4)2 ,( 5,6)3 , …… ,

(19,20)10。

需要注意的是,对等水平均匀表进行拟水

平设计,得到的混合均匀表试验点分布均衡性

不一定良好。因此,需要对试验点分布的均衡

性进行复查。结合标定试验的转速和进气压力

的范围,考虑到高阶多项式回归模型的特点,

在边界转速 1500rpm 和 5200rpm 各增加 4 个工

况点,此外,在最常用转速 2000rpm 增加 2 个

工况点,最终采用的标定试验方案工况点布置

如图 1 所示。

3. 基本点火提前角的标定

a

P

k

/

力

压

气

进

100.00

90.00

80.00

70.00

60.00

50.00

40.00

30.00

1300

2300

3300

4300

5300

转速/rpm

图 1 基于均匀设计的工况点分布

Fig1 test points distribution

based on uniform desgin

本文以 MR479Q 汽油机为对象,应用课题组自主开发的开发式 ECU 及上位机软件,使

用发动机自动测控平台,控制试验运行条件,对均匀设计选择工况点进行基本点火提前角的

试验标定。

点火提前角标定的原则按优先顺序是:①不发生爆震;②满足排放法规要求;③最大扭

矩输出。控制发动机运行在理想空燃比,根据上述原则标定得到的点火提前角,即是基本点

火提前角。此外,还有一个与基本点火提前角标定密切相关的概念—MTB[5],是指实现最大

扭矩的最小点火提前角。原因是当点火提前角从爆震极限逐渐减小时,在一定的范围内转矩

变化很小,为了减小爆震的可能性,取该范围的最小点火提前角作为最佳值。

2

�

http://www.paper.edu.cn

需要注意的是,除转速和进气压力外,最佳点火提前角还受进气温度、冷却水温度等多

种因素影响。为了最大限度的降低其它因素的影响,保证数据标定精度,进行台架基本标定

试验时,必须严格控制试验条件:①蓄电池电压稳定在 12.0±0.1V;②供油充足、燃油调压

阀工作正常;③进气温度稳定在 20±1℃;④冷却水温度稳定 82.5±2.5℃;⑤排气侧风扇吹

拂,避免废热蓄积等。试验标定的基本点火提前角见表 1。

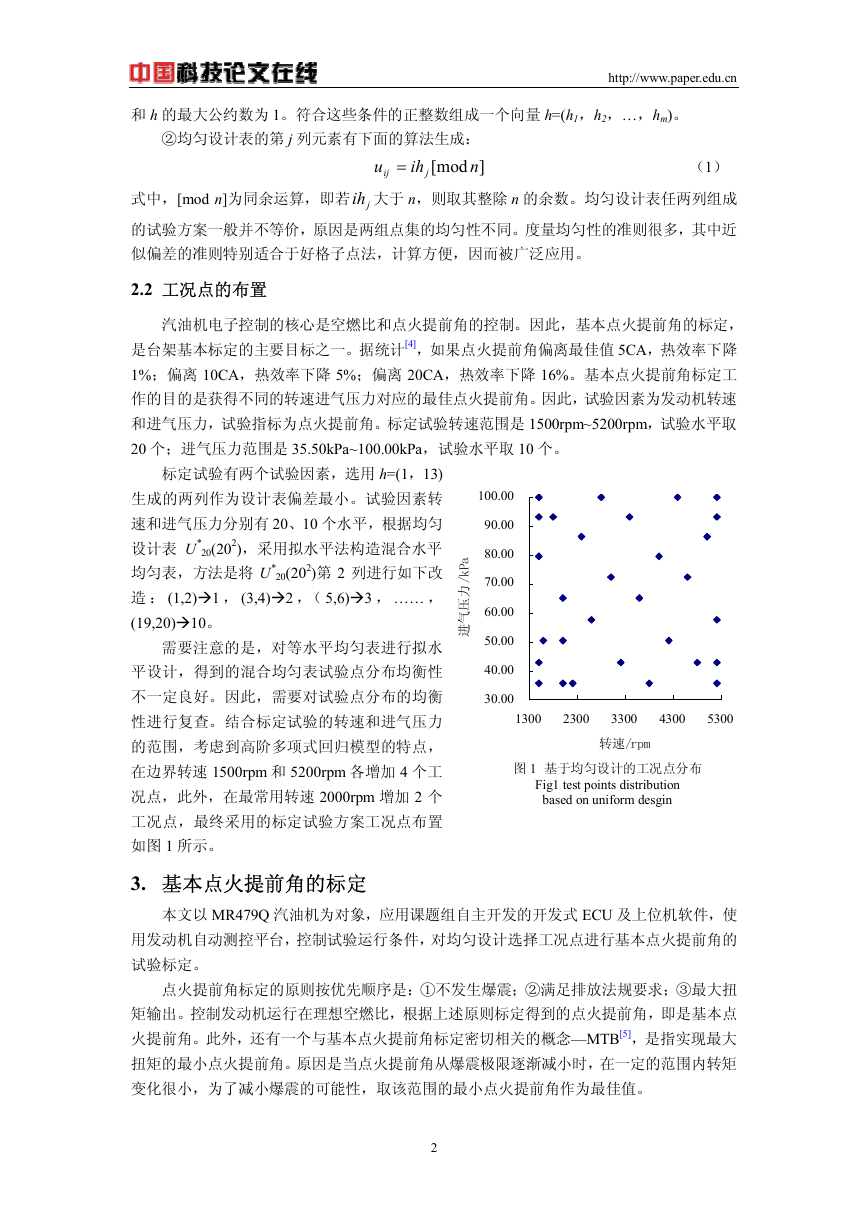

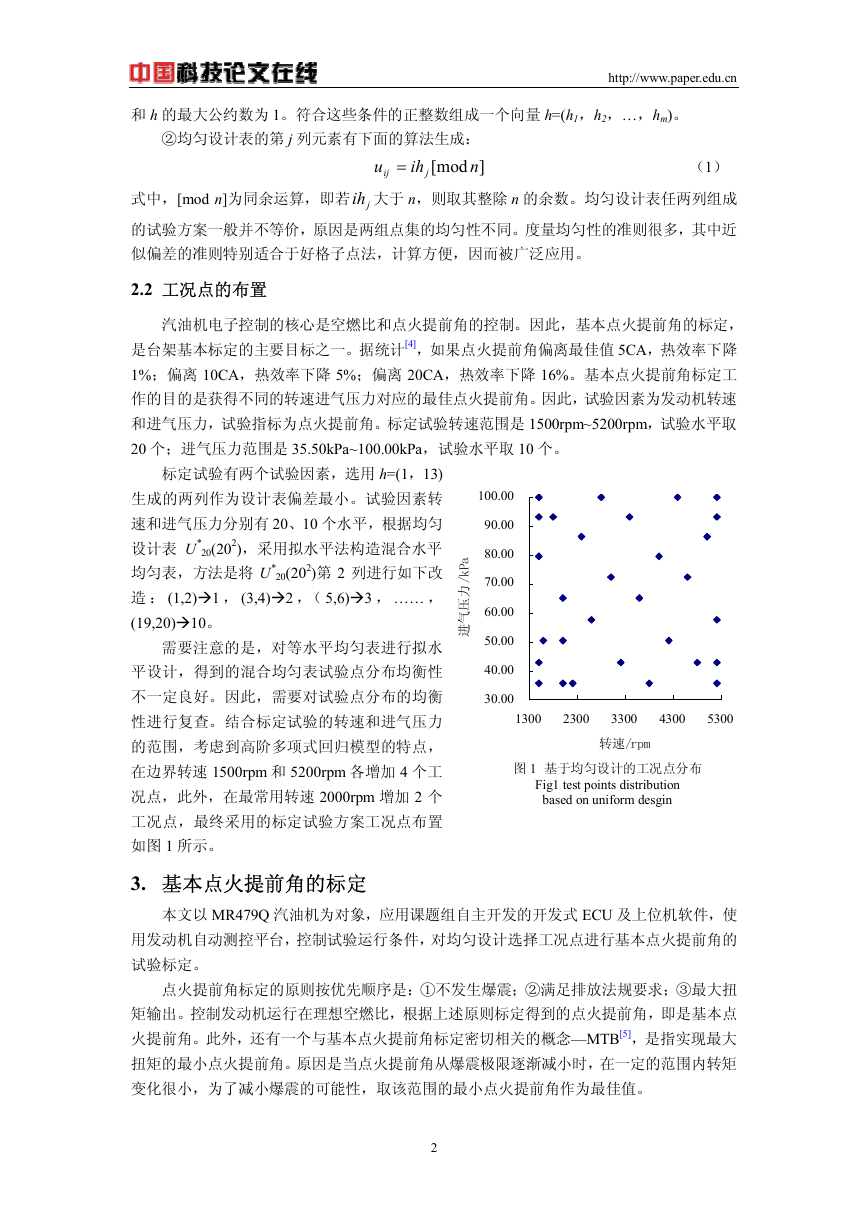

表 1 基本点火提前角标定结果

Tab.1 Calibration results of basic spark advance angle

试验号 转速/rpm 进气压力/kPa 提前角/CA 试验号 转速/rpm 进气压力/kPa 提前角/CA

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

1500

1500

1500

1500

1500

1600

1800

2000

2000

2000

2200

2400

2600

2800

3000

12.000

12.750

13.875

12.375

11.625

18.750

16.500

21.000

25.875

25.125

26.250

20.625

27.375

19.125

29.625

4. 多项式回归模型分析与预测

35.50

43.01

79.39

93.37

100.00

50.45

93.37

35.50

50.45

65.09

35.50

86.42

57.81

100.00

72.28

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

3200

3400

3600

3800

4000

4200

4400

4600

4800

5000

5200

5200

5200

5200

5200

43.01

93.37

65.09

35.50

79.39

50.45

100.00

72.28

43.01

86.42

35.50

43.01

57.81

93.37

100.00

32.250

23.250

30.750

33.000

28.875

31.125

22.500

28.875

33.750

27.750

36.750

35.625

34.125

28.500

25.875

由表 1 可知:①点火提前角随转速升高整体呈上升趋势;②点火提前角随压力的增高有

增有减,为高次函数关系;③转速与进气压力之间存在一定的交互作用。

4.1 回归模型的建立

为了完整地考虑交互效应的影响,以转速和进气压力作为自变量建立 2 阶,3 阶,……,

6 阶点火提前角多项式回归模型[6]。通过对系列回归模型的对比分析,获得更加有效的回归

模型,从而使模型预测获得的基本点火提前角具有较高的精确度。回归模型如下:

2 阶回归模型:

2

ip

+

β

3

in

+

β

4

ipin

+

β

5

ip

2

+

20

ε

,,,,

i

=

21

i

(2)

iS

=

βββ

2

in

1

+

+

0

3 阶回归模型:

+

pn

i

=

S

i

βββ

0

2

p

β

8

+

β

9

n

i

1

2

+

i

p

3

i

2

β

5

n

i

i

pn

+

+

+

β

β

i

i

i

3

4

=

20

21

+

ε

,,,,

i

……

2

p

i

+

β

6

n

i

3

+

β

7

2

pn

i

i

+

(3)

6 阶回归模型:

n

+

i

1

2

pn

i

βββ

0

2

β

β

23

24

+

+

=

S

4

i

i

β

3

3

p

+

i

3

pn

i

i

n

i

+

2

+

β

25

pn

β

i

4

2

4

pn

i

i

+

β

i

5

β

+

26

2

p

i

pn

i

+

5

i

+

+

β

27

6

5

pn

n

+

β

i

i

i

21

6

p

20

,,,,

+

β

22

i

21

=

i

(4)

式中,下标 i 指试验号;S 指的点火提前角,CA;n 指转速,rpm;p 指进气压力,kPa; iε

3

�

http://www.paper.edu.cn

指随机误差,CA。

4.2 回归模型分析

取显著性水平 α=0.05,对各回归模型进行参数估计,拟合效果衡量参数如表 2 所示。

由表 2 可知,3 阶模型的样本决定系数 R2 最接近 1、F 值无论是绝对值还是与 F0.05 的相对值

都是最大、p 值最接近 0,误差方差估计 s 最小,四个拟合效果的衡量参数全部表明,3 阶

模型回归效果最佳。因此,选择 3 阶多项式模型作为点火提前角的回归模型,其拟合参数如

表 3 所示。

表 2 点火提前角回归模型拟合效果对比

Tab.2 Fitting effect of regression models

p

s

F

F0.05

模型 R2

2 阶 0.9214 56.28 1.80E-12 5.40 F(6,23)=2.53

3 阶 0.9786 101.45 1.04E-14 1.77 F(10,19)=2.37

4 阶 0.9700 45.45 1.71E-10 2.91 F(15,14)=2.46

5 阶 0.9674 30.64 1.76E-08 3.58 F(21,8)=3.075

6 阶 0.9733 33.85 2.10E-08 3.14 F(28,1)=249.77

表 3 三阶多项式回归模型拟合参数

Tab.3 Fitting parameters of three-order model

回归系数 拟合参数 回归系数 拟合参数

-3.51E-04

1.15E-09

2.88E-08

9.38E-07

1.53E-05

-80.9579

0.06897

1.2798

-1.50E-05

-9.32E-03

β0

β1

β2

β3

β4

β5

β6

β7

β8

β9

对经过最小单位(0.375CA)处理的节点数据进行残差分析,结果表明:①残差最大值为

1.875CA,最小值为-2.250CA,绝对残差平均值为 0.850CA;②残差置信区间都包括零点,

模型中没有异常值存在(即对于拟合回归模型不存在不成比例的数据点)。

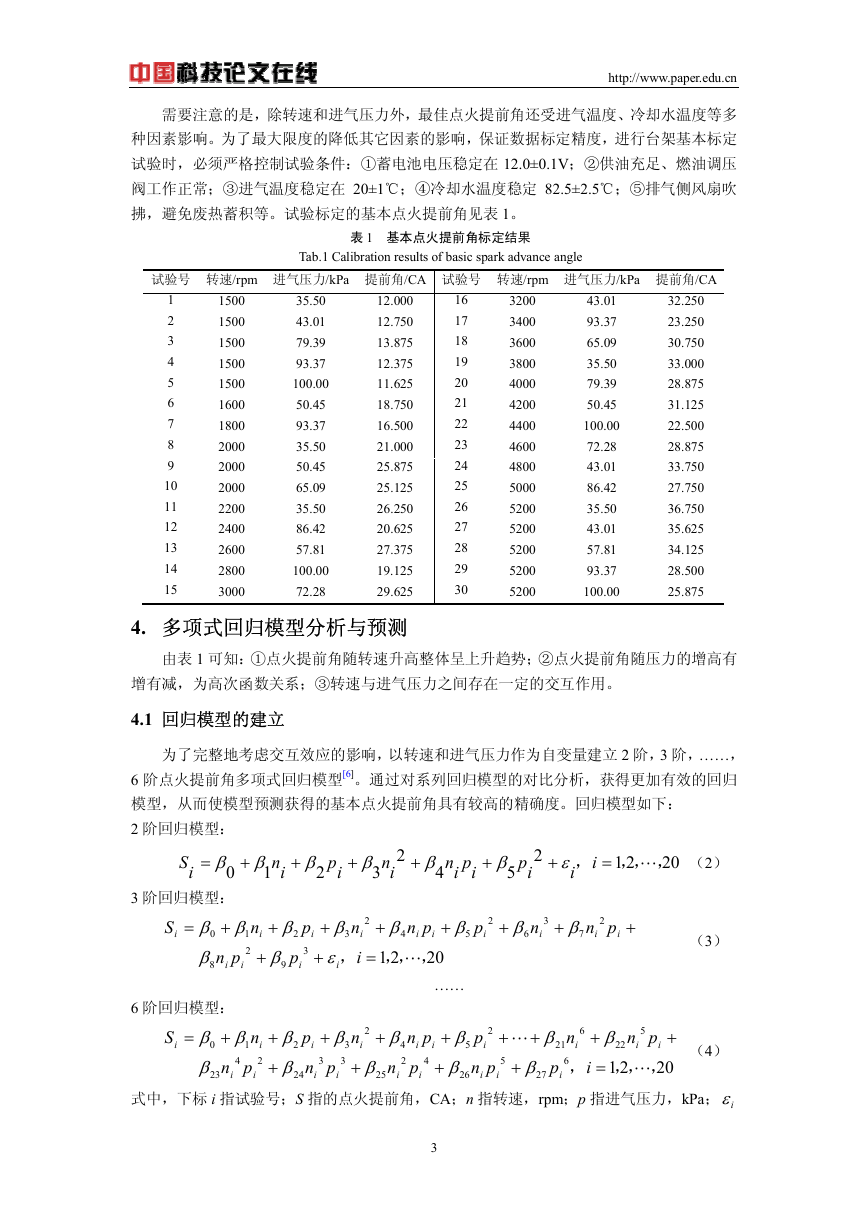

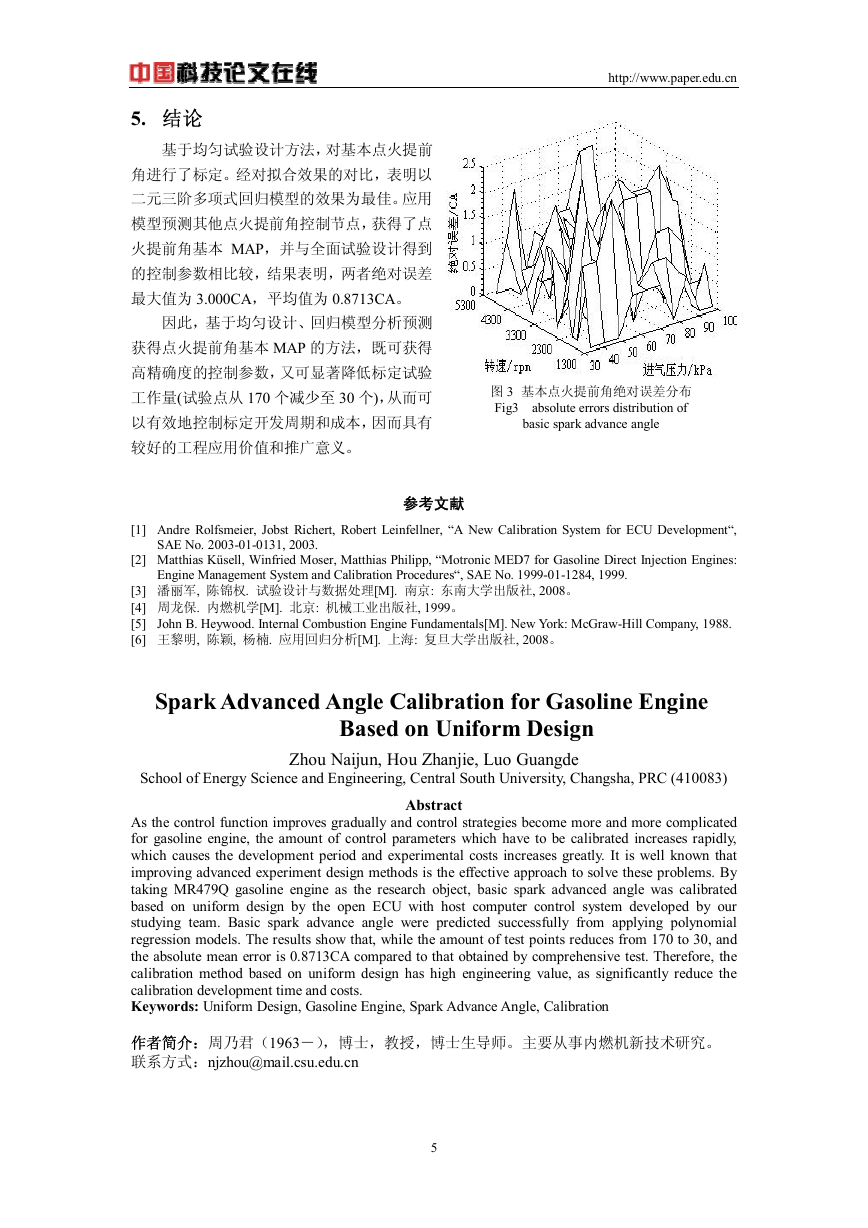

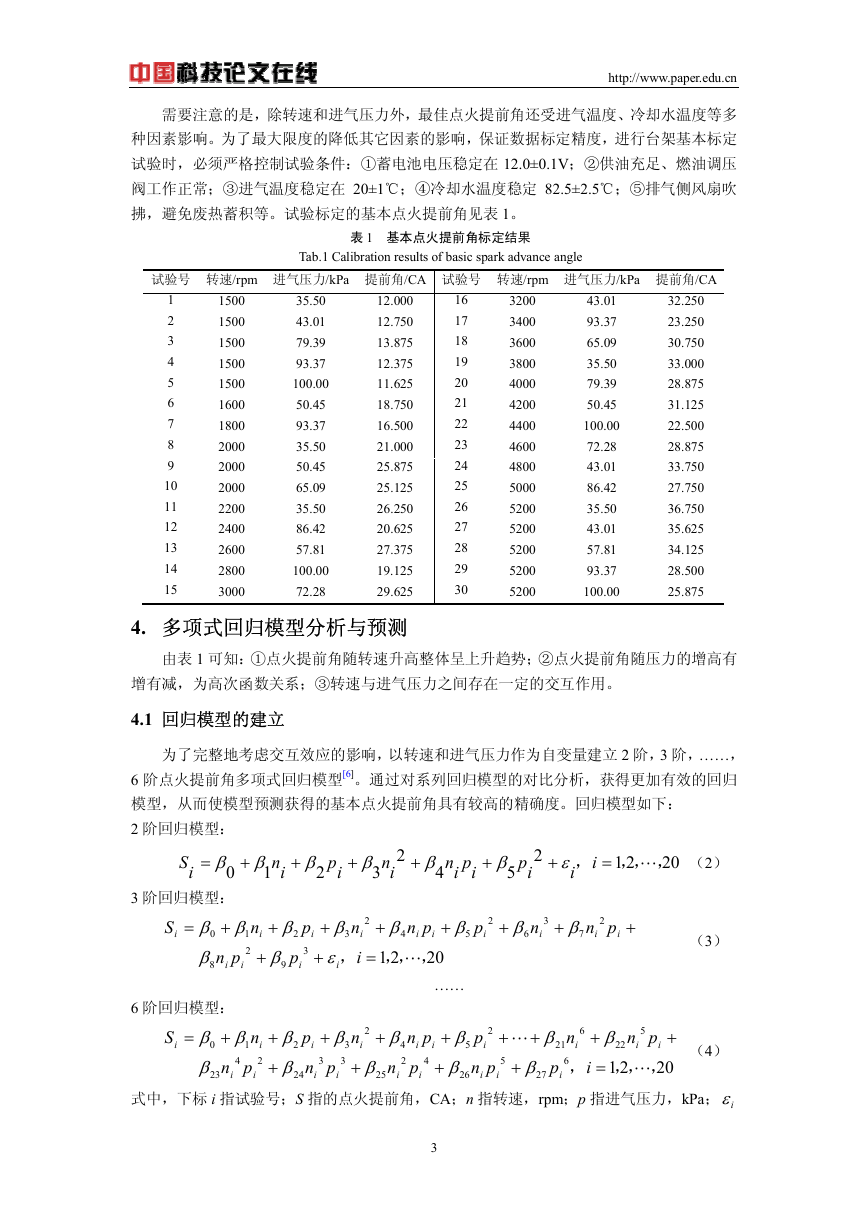

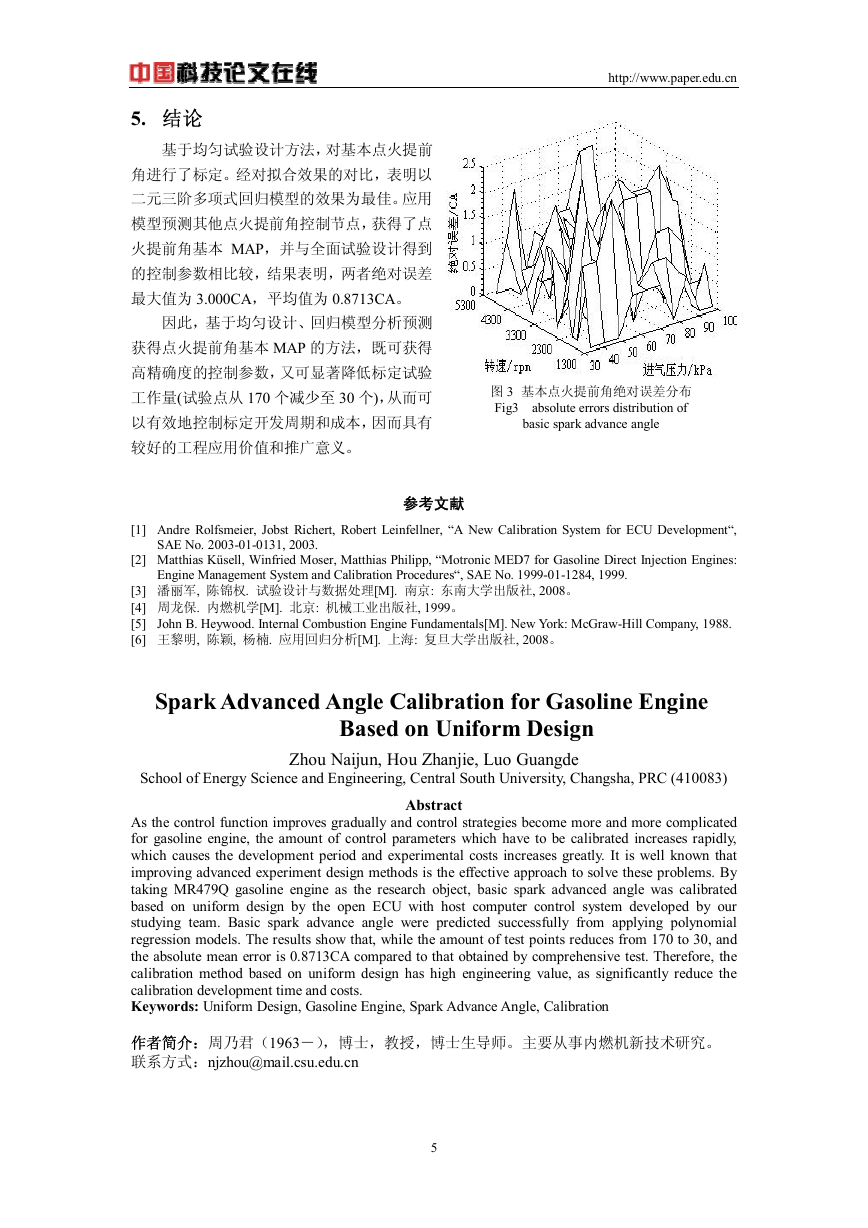

4.3 模型预测基本点火提前角

应用 3 阶多项式回归模型预测其他控制节点的基本点火提前角,已标定工况点则采用试

验数据,所得基本点火提前角如图 2a 所示。与 170 个工况点的全面试验设计标定的基本点

火提前角(图 2b)相比,基于均匀设计应用回归模型预测的方法获得的基本 MAP 绝对误差最

大值为 3.000CA,平均值为 0.8713CA,绝对误差分布如图 3 所示。

a 全面试验设计点火提前角基本 MAP

a basic spark advance angle of comprehensive test

b 均匀试验设计点火提前角基本 MAP

b basic spark advance angle of uniform design

图 2 点火提前角基本 MAP

Fig2 basic spark advanced angle

4

�

5. 结论

基于均匀试验设计方法,对基本点火提前

角进行了标定。经对拟合效果的对比,表明以

二元三阶多项式回归模型的效果为最佳。应用

模型预测其他点火提前角控制节点,获得了点

火提前角基本 MAP,并与全面试验设计得到

的控制参数相比较,结果表明,两者绝对误差

最大值为 3.000CA,平均值为 0.8713CA。

因此,基于均匀设计、回归模型分析预测

获得点火提前角基本 MAP 的方法,既可获得

高精确度的控制参数,又可显著降低标定试验

工作量(试验点从 170 个减少至 30 个),从而可

以有效地控制标定开发周期和成本,因而具有

较好的工程应用价值和推广意义。

参考文献

http://www.paper.edu.cn

图 3 基本点火提前角绝对误差分布

Fig3 absolute errors distribution of

basic spark advance angle

[1] Andre Rolfsmeier, Jobst Richert, Robert Leinfellner, “A New Calibration System for ECU Development“,

SAE No. 2003-01-0131, 2003.

[2] Matthias Küsell, Winfried Moser, Matthias Philipp, “Motronic MED7 for Gasoline Direct Injection Engines:

Engine Management System and Calibration Procedures“, SAE No. 1999-01-1284, 1999.

[3] 潘丽军, 陈锦权. 试验设计与数据处理[M]. 南京: 东南大学出版社, 2008。

[4] 周龙保. 内燃机学[M]. 北京: 机械工业出版社, 1999。

[5] John B. Heywood. Internal Combustion Engine Fundamentals[M]. New York: McGraw-Hill Company, 1988.

[6] 王黎明, 陈颖, 杨楠. 应用回归分析[M]. 上海: 复旦大学出版社, 2008。

Spark Advanced Angle Calibration for Gasoline Engine

Based on Uniform Design

School of Energy Science and Engineering, Central South University, Changsha, PRC (410083)

Zhou Naijun, Hou Zhanjie, Luo Guangde

Abstract

As the control function improves gradually and control strategies become more and more complicated

for gasoline engine, the amount of control parameters which have to be calibrated increases rapidly,

which causes the development period and experimental costs increases greatly. It is well known that

improving advanced experiment design methods is the effective approach to solve these problems. By

taking MR479Q gasoline engine as the research object, basic spark advanced angle was calibrated

based on uniform design by the open ECU with host computer control system developed by our

studying team. Basic spark advance angle were predicted successfully from applying polynomial

regression models. The results show that, while the amount of test points reduces from 170 to 30, and

the absolute mean error is 0.8713CA compared to that obtained by comprehensive test. Therefore, the

calibration method based on uniform design has high engineering value, as significantly reduce the

calibration development time and costs.

Keywords: Uniform Design, Gasoline Engine, Spark Advance Angle, Calibration

作者简介:周乃君(1963-),博士,教授,博士生导师。主要从事内燃机新技术研究。

联系方式:njzhou@mail.csu.edu.cn

5

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc