*国家科技支撑计划课题(2012BAA01B05);重庆理工大学研究生创新基金(YCX2014209)!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!从根本上打破传统利用开口式接链环连接的边双链结构,这样既可以解决开口式接链环对链条规格的限制,又可以减少接链环的使用数量,有效增加刮板链的整体可靠性。链条规格可根据实际运量、运距、链速、功率计算选取。图3压板结构边双链式刮板链3刮板设计边双链刮板除起刮煤作用外,还起保持两链中心距不变的作用,所以刮板承受着侧向力。如果刮板产生弯曲变形,会导致两链中心距变小,使之在链轮处不能有效啮合,产生跳链、掉链事故,因此刮板必须具有一定的强度。重型配仓刮板输送机的内槽宽一般不小于1600mm,所用刮板长度略小于内槽宽,传统结构的铸造刮板已难满足使用要求,具体表现为发生弯曲后矫正易发生断裂,重量大,维持其本身传动所消耗功率高且制造成本高,如图4所示。对于重型配仓刮板输送机,可采用焊接结构刮板,如图5所示,通过三维验证,此结构刮板在满足强度的前提下,重量仅为铸造刮板的1/2,经济效益显著。同时杜绝了铸件质量不稳定,易出现铸造缺陷等问题。即使在使用过程中发生弯曲后,由于焊接结构韧性较好,较铸造结构刮板相比易于矫正。图4铸造刮板图5焊接刮板4结语与传统结构相比,本文中所设计的新型刮板链更适应具备大功率、大运量、长运距等特点的重型配仓刮板输送机,其结构型式新颖,突破了开口式接链环对链条规格的桎梏,有效解决了链条破断负荷过小导致运量得不到提升的问题,为重型刮板输送机的设计提供了参考。参考文献:[1]谭继文,栾丽君.运输机械设计[M].北京:中国华侨出版社,1996.[2]张永清,王翠清,王桂森,等.影响铸石槽箱刮板输送机重型华的两个关键因素的分析[J].选煤技术,2006,6(3):4-8.[3]李冬,王耀才,王致杰.自动配仓算法设计[J].煤矿机械,2003,24(10):8-10.[4]杨刚雷.铸石输送机的改进[J].煤矿机械,2003,24(6):81-82.作者简介:田彬宜(1986-),宁夏西吉人,助理工程师,从事煤矿输送设备的设计工作,电子信箱:sj27114@163.com.责任编辑:王海英收稿日期:2015-07-20doi:10.13436/j.mkjx.201511006直齿轮时变啮合刚度解析计算*徐涛金(重庆理工大学机械工程学院,重庆400054)摘要:为求解直齿轮时变啮合刚度,运用变增量无限逼近的思想计算齿轮啮合过程中各啮合点位置,将各啮合点位置映射到单个齿廓上;使用材料力学悬臂梁理论计算齿轮时变啮合刚度,并对比势能法及GB/T340-1997中计算所得刚度值。研究结果对准确计算齿轮时变啮合刚度具有重要意义。关键词:直齿轮;时变啮合刚度;悬臂梁理论;解析计算中图分类号:TH113.1;TH132.425文献标志码:A文章编号:1003-0794(2015)11-0013-03AnalyticalCalculationofTime-varyingMeshStiffnessofSpurGearXUTao-jin(CollegeofMechanicalEngineering,ChongqingUniversityofTechnology,Chongqing400054,China)Abstract:Inordertocalculatethetime-varyingmeshstiffnessofspurgear,thegearengagingpositionsweregotbyusingthevariableincrementandinfiniteapproximationalgorithm.Basedonthecantileverbeamtheory,thetime-varyingmeshstiffnessofspurgearwascalculatedwithgearengagingpositionsmappingtosingletoothprofile.TheresultsshowthatthemeshstiffnessisidenticalwiththatfromGB/T340-1997andpotentialenergymethod.Keywords:spurgear;time-varyingmeshstiffness;cantileverbeamtheory;analyticalcalculation0引言煤矿机械CoalMineMachineryVol.36No.11Nov.2015第36卷第11期2015年11月13中国煤炭期刊网 www.chinacaj.net�

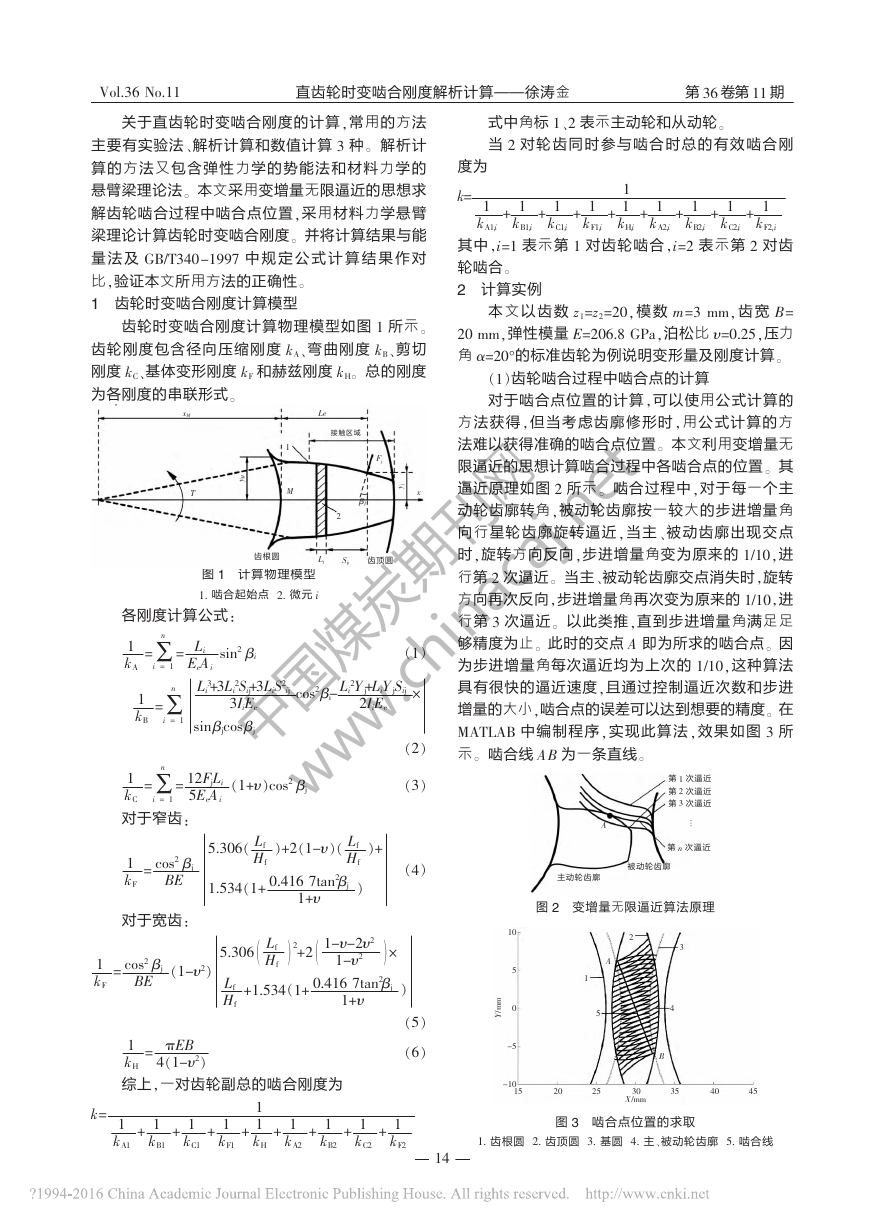

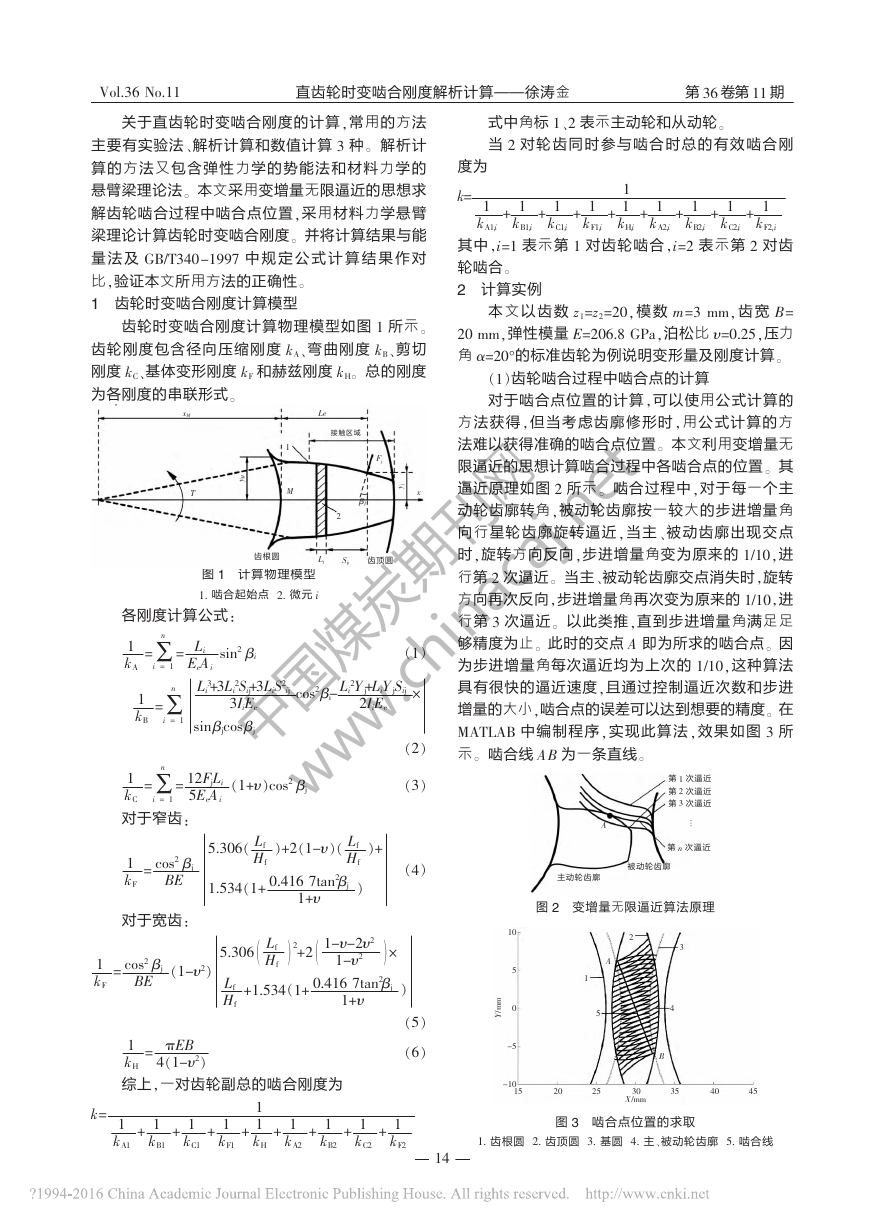

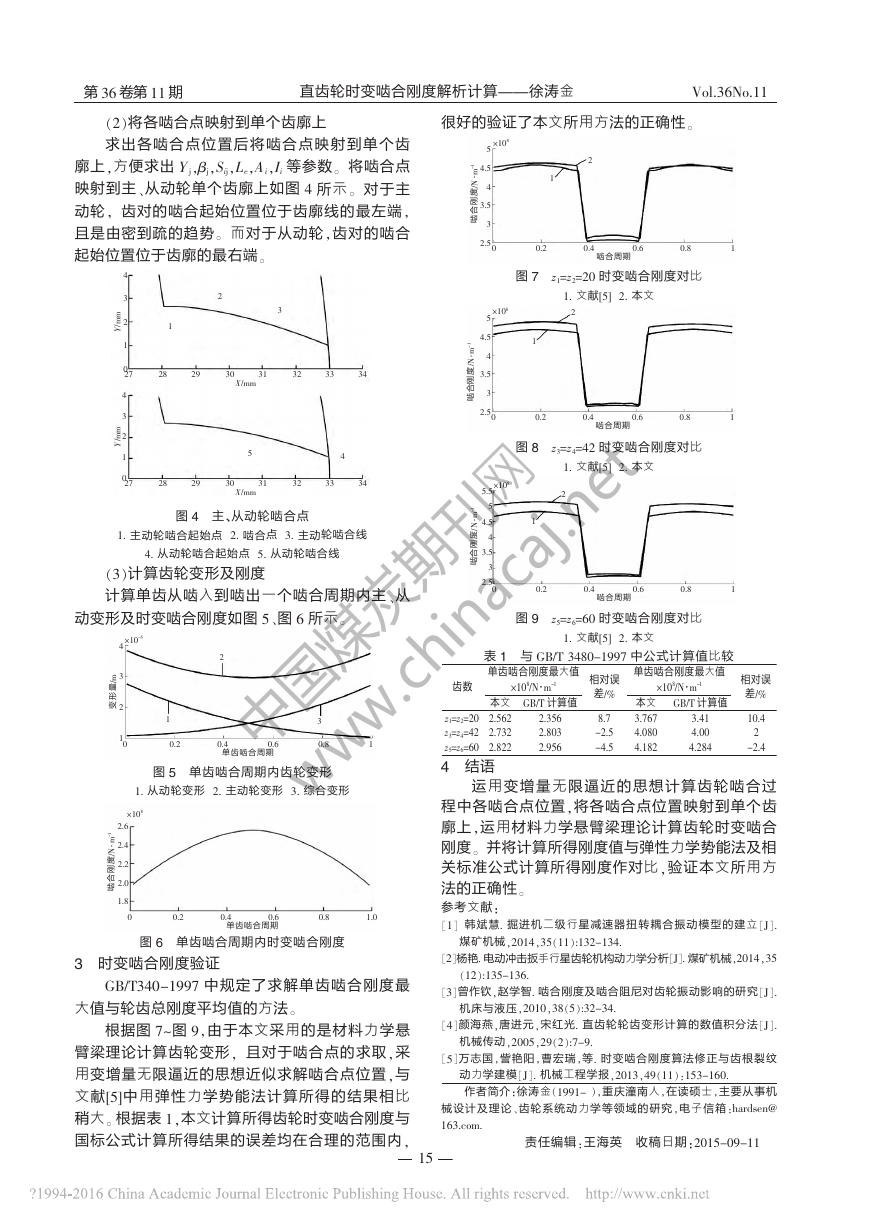

关于直齿轮时变啮合刚度的计算,常用的方法主要有实验法、解析计算和数值计算3种。解析计算的方法又包含弹性力学的势能法和材料力学的悬臂梁理论法。本文采用变增量无限逼近的思想求解齿轮啮合过程中啮合点位置,采用材料力学悬臂梁理论计算齿轮时变啮合刚度。并将计算结果与能量法及GB/T340-1997中规定公式计算结果作对比,验证本文所用方法的正确性。1齿轮时变啮合刚度计算模型齿轮时变啮合刚度计算物理模型如图1所示。齿轮刚度包含径向压缩刚度kA、弯曲刚度kB、剪切刚度kC、基体变形刚度kF和赫兹刚度kH。总的刚度为各刚度的串联形式。图1计算物理模型1.啮合起始点2.微元i各刚度计算公式:1kA=ni=1Σ=LiEeAisin2βi(1)1kB=ni=1ΣLi3+3Li2Sij+3LiS2ij3IiEecos2βi-Li2Yj+LiYjSij2IiEe×sinβjcosβj(2)1kC=ni=1Σ=12FjLi5EeAi(1+υ)cos2βj(3)对于窄齿:1kF=cos2βjBE5.306(LfHf)+2(1-υ)(LfHf)+1.534(1+0.4167tan2βj1+υ)(4)对于宽齿:1kF=cos2βjBE(1-υ2)5.306LfHfff2+21-υ-2υ21-υ2ff×LfHf+1.534(1+0.4167tan2βj1+υ)(5)1kH=πEB4(1-υ2)(6)综上,一对齿轮副总的啮合刚度为k=11kA1+1kB1+1kC1+1kF1+1kH+1kA2+1kB2+1kC2+1kF2式中角标1、2表示主动轮和从动轮。当2对轮齿同时参与啮合时总的有效啮合刚度为k=11kA1,i+1kB1,i+1kC1,i+1kF1,i+1kH,i+1kA2,i+1kB2,i+1kC2,i+1kF2,i其中,i=1表示第1对齿轮啮合,i=2表示第2对齿轮啮合。2计算实例本文以齿数z1=z2=20,模数m=3mm,齿宽B=20mm,弹性模量E=206.8GPa,泊松比υ=0.25,压力角α=20°的标准齿轮为例说明变形量及刚度计算。(1)齿轮啮合过程中啮合点的计算对于啮合点位置的计算,可以使用公式计算的方法获得,但当考虑齿廓修形时,用公式计算的方法难以获得准确的啮合点位置。本文利用变增量无限逼近的思想计算啮合过程中各啮合点的位置。其逼近原理如图2所示。啮合过程中,对于每一个主动轮齿廓转角,被动轮齿廓按一较大的步进增量角向行星轮齿廓旋转逼近,当主、被动齿廓出现交点时,旋转方向反向,步进增量角变为原来的1/10,进行第2次逼近。当主、被动轮齿廓交点消失时,旋转方向再次反向,步进增量角再次变为原来的1/10,进行第3次逼近。以此类推,直到步进增量角满足足够精度为止。此时的交点A即为所求的啮合点。因为步进增量角每次逼近均为上次的1/10,这种算法具有很快的逼近速度,且通过控制逼近次数和步进增量的大小,啮合点的误差可以达到想要的精度。在MATLAB中编制程序,实现此算法,效果如图3所示。啮合线AB为一条直线。图2变增量无限逼近算法原理图3啮合点位置的求取1.齿根圆2.齿顶圆3.基圆4.主、被动轮齿廓5.啮合线第36卷第11期Vol.36No.11直齿轮时变啮合刚度解析计算———徐涛金A第1次逼近第2次逼近第3次逼近第n次逼近被动轮齿廓主动轮齿廓xMLeFjyMyjxβJMT2LjSij齿根圆齿顶圆1接触区域1050-5-10Y/mm2341515202530354045X/mmAB…14中国煤炭期刊网 www.chinacaj.net�

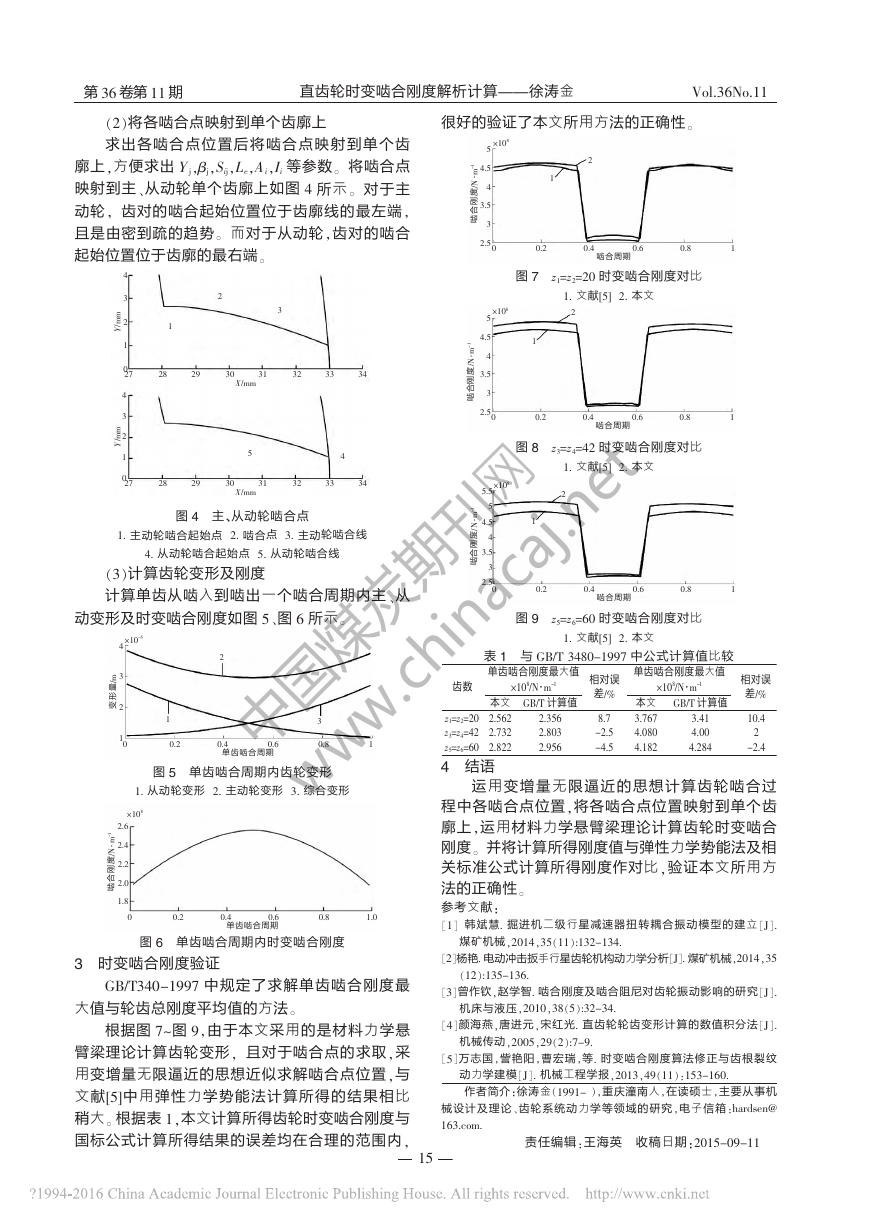

(2)将各啮合点映射到单个齿廓上求出各啮合点位置后将啮合点映射到单个齿廓上,方便求出Yj,βj,Sij,Le,Ai,Ii等参数。将啮合点映射到主、从动轮单个齿廓上如图4所示。对于主动轮,齿对的啮合起始位置位于齿廓线的最左端,且是由密到疏的趋势。而对于从动轮,齿对的啮合起始位置位于齿廓的最右端。图4主、从动轮啮合点1.主动轮啮合起始点2.啮合点3.主动轮啮合线4.从动轮啮合起始点5.从动轮啮合线(3)计算齿轮变形及刚度计算单齿从啮入到啮出一个啮合周期内主、从动变形及时变啮合刚度如图5、图6所示。图5单齿啮合周期内齿轮变形1.从动轮变形2.主动轮变形3.综合变形图6单齿啮合周期内时变啮合刚度3时变啮合刚度验证GB/T340-1997中规定了求解单齿啮合刚度最大值与轮齿总刚度平均值的方法。根据图7~图9,由于本文采用的是材料力学悬臂梁理论计算齿轮变形,且对于啮合点的求取,采用变增量无限逼近的思想近似求解啮合点位置,与文献[5]中用弹性力学势能法计算所得的结果相比稍大。根据表1,本文计算所得齿轮时变啮合刚度与国标公式计算所得结果的误差均在合理的范围内,很好的验证了本文所用方法的正确性。图7z1=z2=20时变啮合刚度对比1.文献[5]2.本文图8z3=z4=42时变啮合刚度对比1.文献[5]2.本文图9z5=z6=60时变啮合刚度对比1.文献[5]2.本文表1与GB/T3480-1997中公式计算值比较4结语运用变增量无限逼近的思想计算齿轮啮合过程中各啮合点位置,将各啮合点位置映射到单个齿廓上,运用材料力学悬臂梁理论计算齿轮时变啮合刚度。并将计算所得刚度值与弹性力学势能法及相关标准公式计算所得刚度作对比,验证本文所用方法的正确性。参考文献:[1]韩斌慧.掘进机二级行星减速器扭转耦合振动模型的建立[J].煤矿机械,2014,35(11):132-134.[2]杨艳.电动冲击扳手行星齿轮机构动力学分析[J].煤矿机械,2014,35(12):135-136.[3]曾作钦,赵学智.啮合刚度及啮合阻尼对齿轮振动影响的研究[J].机床与液压,2010,38(5):32-34.[4]颜海燕,唐进元,宋红光.直齿轮轮齿变形计算的数值积分法[J].机械传动,2005,29(2):7-9.[5]万志国,訾艳阳,曹宏瑞,等.时变啮合刚度算法修正与齿根裂纹动力学建模[J].机械工程学报,2013,49(11):153-160.作者简介:徐涛金(1991-),重庆潼南人,在读硕士,主要从事机械设计及理论、齿轮系统动力学等领域的研究,电子信箱:hardsen@163.com.责任编辑:王海英收稿日期:2015-09-11×1082.62.42.22.01.8啮合刚度/N·m-100.20.40.60.81.0单齿啮合周期第36卷第11期Vol.36No.11直齿轮时变啮合刚度解析计算———徐涛金z1=z2=20z3=z4=42z5=z6=60本文2.5622.7322.822GB/T计算值2.3562.8032.9568.7-2.5-4.5本文3.7674.0804.182GB/T计算值3.414.004.28410.42-2.4单齿啮合刚度最大值×108/N·m-1单齿啮合刚度最大值×108/N·m-1齿数相对误差/%相对误差/%12343210Y/mm2728293031323334X/mm432102728293031323334X/mmY/mm54×10-54321变形量/m21300.20.40.60.81单齿啮合周期×10854.543.532.52100.20.40.60.81啮合周期啮合刚度/N·m-1×1082154.543.532.5啮合刚度/N·m-100.20.40.60.81啮合周期×108215.554.543.532.5啮合刚度/N·m-100.20.40.60.81啮合周期15中国煤炭期刊网 www.chinacaj.net�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc