QQ:451680190

手机:13761794100(一般晚上都在线,如不在

请留言)

E-mail:liuzhipeng0711@163.com

更多内容请浏览我的网站:

http://www.pxug.cn/

资料在不段的更新,敬请关注

目 录

准备几何(Prepare Geometry)-------------------------------(2)

第一节 介绍(Introduce)---------------------------------(4)

第二节 加工功能菜单(File)----------------------------(5)

第三节 加工流程 (Machining Flow)-----------------(6)

第四节 主模型思想(Master Concept)----------------(8)

第五节 加工环境(Machining Environment)---------(9)

第六节 操作导航员(Operation Navigator)---------(11)

第七节 加工参数组(Parameter Group)-------------(20)

第八节 边界(Boundary)-------------------------------(30)

第九节 常用选项(Commons)------------------------(38)

第十节 点对点加工(Point to Point)-----------------(55)

第十一节 平面加工(Mill_Planar)----------------------(69)

第十二节 穴型加工(Mill_Cavity)----------------------(98)

第十三节 等 Z 轴加工(Zlevel_Milling)--------------(109)

1

�

第十四节 固定轴轮廓加工(Fixed_Contour)---------(113)

第十五节 后处理(Postprocess)-------------------------(135)

准备几何(Prepare Geometry)

Prepare Geometry 用于生成 Surface Region 特征、预先处理实体和片面体、便

于在 CAM 操作中直接选择特征和实体。Prepare Geometry 对话框亦可直接进入

一些建模功能,例如 Sew & Extract。这些工具加强了加工相关性,更好地组织

和识别加工几何,加强 Fixed_Contour 和 Cavity_Mill 的完成效果。

进入加工模块后,从主菜单选择 Tools→Prepare Geometry 便进入 Prepare

Geometry 菜单,见图 1。

Surface Region 是包含了单个实体和片面体的许多表面的 CAM 特征,在多个

操作中能被选作为 Part 或 Blank 几何,也能在 Model Navigation Tool 中被识别和

选择。Surface Region 与实体保持相关性,当实体模型修改后,它将作自动更新。

Preprocessing 能为后续操作如 Fixed_Contour 和 Cavity_Mill 处理实体和片面

体。通过预先指定的三角网格公差和刀具轴矢量,系统能够处理和储存这些信息

作为 Fixed_Contour 和 Cavity_Milling 的需要。产生刀具路径时,无须每次作同

样的处理,当超过一个操作使用同一 Body 时,将明显节省时间。

必须注意:每次改变三角网格公差、刀具轴矢量,或者改变实体形状,预处

理数句必需更新。方法:Toolbox→Prepare Geometry→Preprocess→Update。

Geometry Linker

在加工装配 Part 时,从零件 Part 中生成关联备份几何,功能上等同于建模

环境下的 Geometry Linker。

Sew

2

�

把有共同边的、独立的片面体组合成一个片面体,把独立的实体组合成一个

实体,功能上等同于建模环境下的 Sew。

Extract

从存在的实体、片面体提取生成新的片面体或实体,功能上等同于建模环境

下的 Extract。

Surface Region

生成可帮助组织加工区域的特征。它与“母体”保持相关性,随着“母体”

形状的变化而变化,从而减少不必要的、重复的操作。

Preprocess

设定三角网格公差和刀具轴矢量,预先计算面、实体、片面体的三角形网格。

每次生成刀具路径时,使用已被预先处理过的实体就不必再重复处理这些信息。

为节省 Part 文件的容量和内存空间,当不再需要时,应删掉这些预先处理的用

户数据。每次改变三角网格差、刀具轴矢量、或已被预处理过的实体形状变化时,

必须更新预处理操作。否则,系统依然使用以前的处理数据。

Create 依据设置的参数,为选择的目标实体或片面体生成预处理数句。

Parameter 指定三角网格公差和刀具轴矢量方向。

Triangle Tolerance 指定三角网格公差。此公差愈小,系统模拟光滑轮廓时

产生的三角网格就愈多,但处理的时间愈长。三角网格公差必须小于或等于某一

操作中指定的内、外公差之和的一半。你应该设定最小(精加工)的公差,这样,

所有操作(包括粗加工)均可用此预处理数句。

Tool Axis 指定刀具轴矢量方向。这里指定的刀具轴应与某一操作所指定的

刀具轴匹配,如果不匹配,当生成操作时,这里的刀具轴将被操作所指定的刀具

轴更新。

Info 列出当前 Part 中的预处理数据。

Delete 永久删除指定的预处理数据。

Update 更新预处理数句。

Parameter 确定更新预处理数据的方法。Original 关于它的关联体和原来预

处理参数而更新预处理数据;Default 关于它的关联体和当前缺省的预处理参数

而更新预处理数据。

3

�

第一节 介 绍

UG 的加工应用模块具有非常强大的数控编程功能,能够编写铣削、钻削、

车削和线切割等加工路径并能处理 NC 数据。具有非常多的参数选项实现所需工

艺要求、完善你的刀具路径,达到理想的加工效果。

用户化的配置文件定义了可用的加工处理器、刀库、后处理器和其它高级参

数,这些参数目的用于专用的市场如模具和机械加工方面。加工样板能够用户化

用户界面和指定加工设置,这些设置包括机床、刀具、加工方法、共享几何和工

序。加工样板大大提高你的编程效率,非常轻松地把前辈的经验数据应用于你的

NC 程序。编写了一个成熟的加工助理,在极短的时间内你就可以得到具有相同

工艺的刀具路径。

操作导航工具能够观察和管理操作、几何、加工方法和刀具之间的关系,使

“父”组的参数能被多个操作共享,可减少重复的、繁琐的为每一个操作重新指

定参数的任务,并且提供独立的“视窗”以管理这些关系。利用操作导航工具,

你可以方便地对各个操作进行编辑、重现刀具路径和切削仿真。

车间档案能够从当前的显示 Part 文件中提取信息以满足你的需要,这些信息

包括加工几何及其材料、控制几何、加工参数、控制参数、加工顺序、机床设定、

机床控制事件、后处理命令、刀具参数等刀具路径信息。这些信息能以不同格式

输出:加工任务统计表、操作和刀具列表、工场资料 / 操作指令。

刀具路径的可视化用图形显示方式虚拟仿真刀具切削材料的真实情况,反馈

错误的刀具路径引起的碰撞信息。

本章介绍 UG 软件的适用于三轴铣床或加工中心的数控编程功能。

4

�

第二节 加工功能菜单

进入加工应用模块后,主菜单各选项将作相应变化。下面是关于 CAM 的菜

单选项:

File→Export→Rapid-Prototyping:输出 STL 格式用于刀路仿真。

File→Plot(Open CLSF):打印刀具路径。

Edit→Delete:删除几何、边界(Boundary)。

Insert→Curve:生成曲线。

Format→Attribute→Manufacturing:生成刀具和操作属性。

Tools→Operation Navigator:操作导航工具,删除加工环境设置、编辑操作、

刀具路径的变换及仿真、后处理等。

Tools→Part Material:设定加工材料。

Tools→ClSF:进入 CLSF 管理器进行后处理。

Tools→Prepare Geometry:预先生成几何特征。

Tools→Boundary:生成永久边界以定义刀具切削范围。

WCS:管理当前工作坐标系。

Information→Shop Documentation:生成车间档案。

Analysis→Minimum Radius:分析曲面的最小半径以确定最小刀具。

Preference→Operation:预先设定操作中的几何类型选择颜色、几何选择

的优先方法、CLSF 档案的小数点位数等选项。

Preference→Operation Navigator:预先设定操作导航工具的有关选项。

Preference→CAM General:预先设定加工配置和样板文件等有关一般加工

常用选项。

5

�

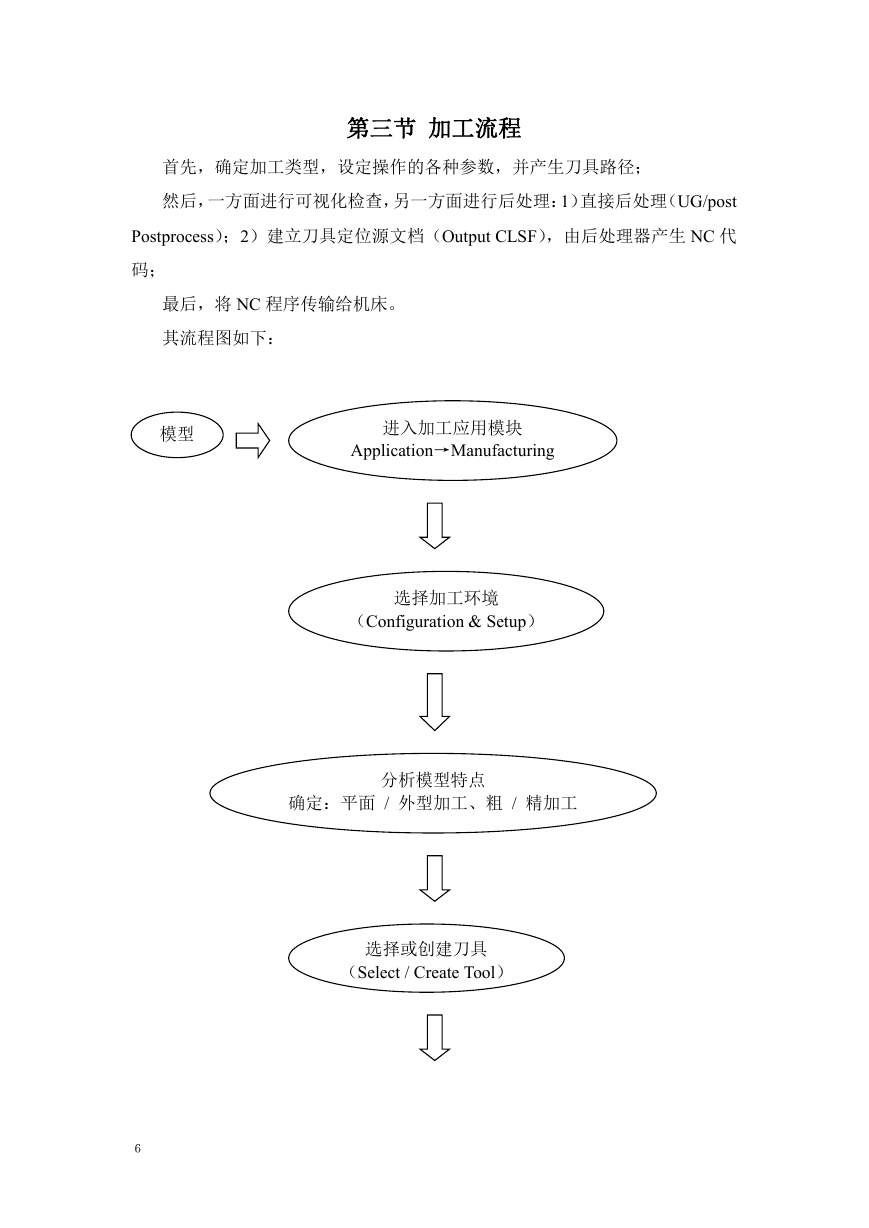

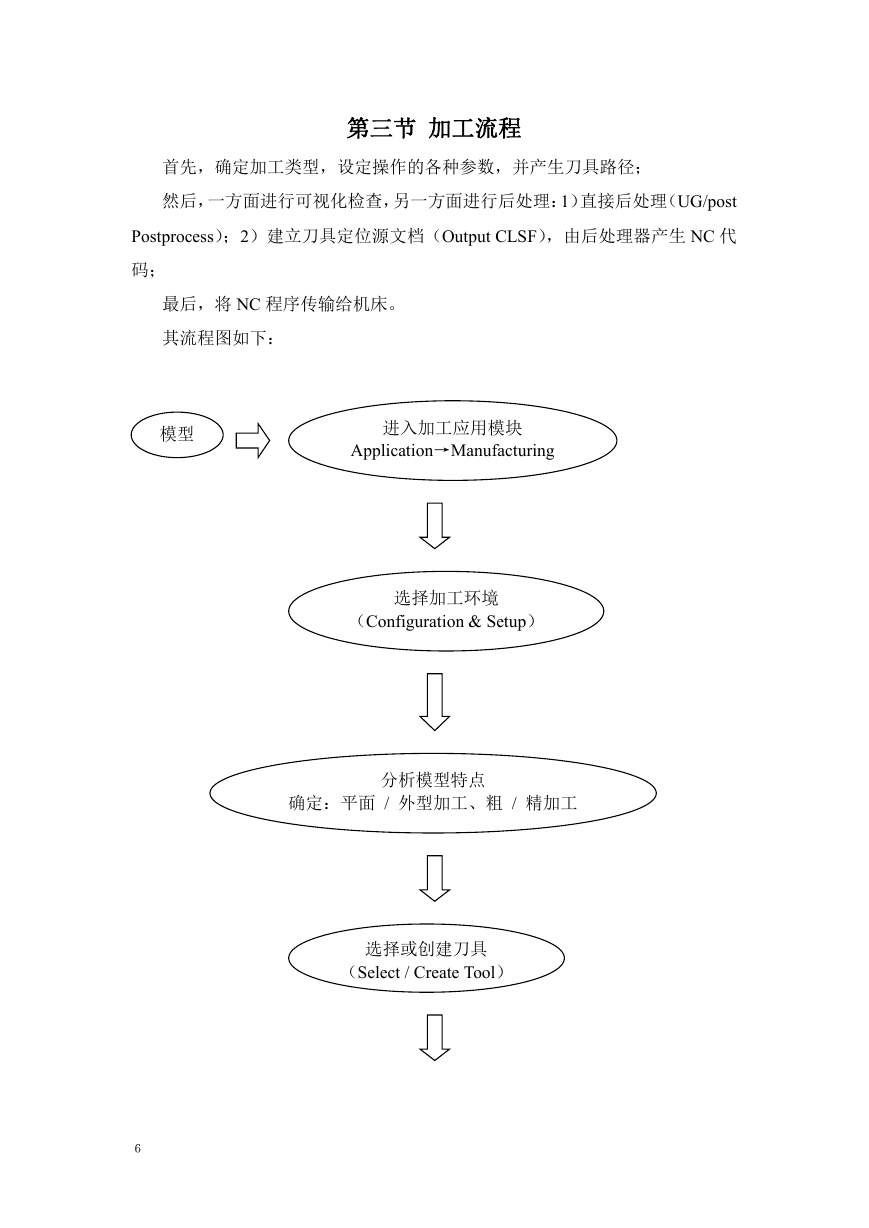

第三节 加工流程

首先,确定加工类型,设定操作的各种参数,并产生刀具路径;

然后,一方面进行可视化检查,另一方面进行后处理:1)直接后处理(UG/post

Postprocess);2)建立刀具定位源文档(Output CLSF),由后处理器产生 NC 代

码;

最后,将 NC 程序传输给机床。

其流程图如下:

模型

进入加工应用模块

Application→Manufacturing

选择加工环境

(Configuration & Setup)

分析模型特点

确定:平面 / 外型加工、粗 / 精加工

选择或创建刀具

(Select / Create Tool)

6

�

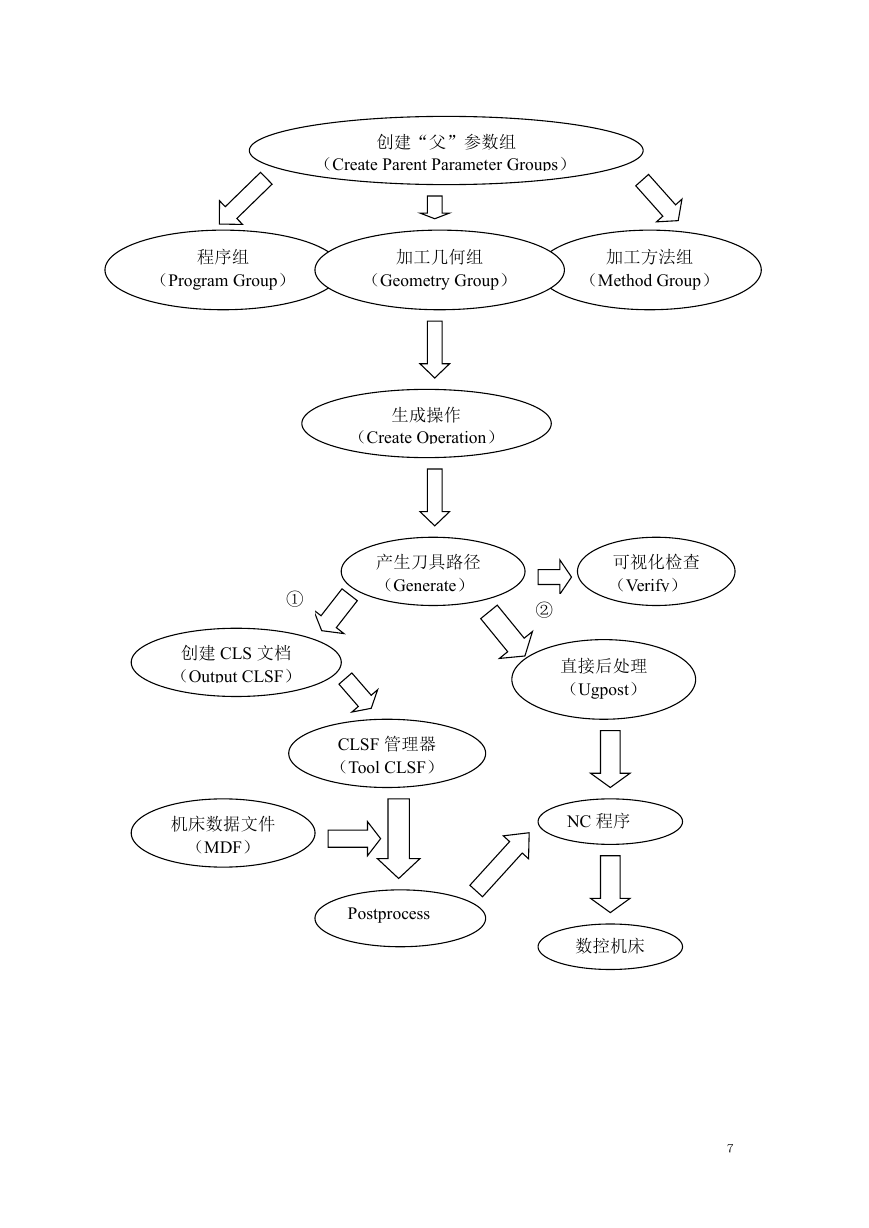

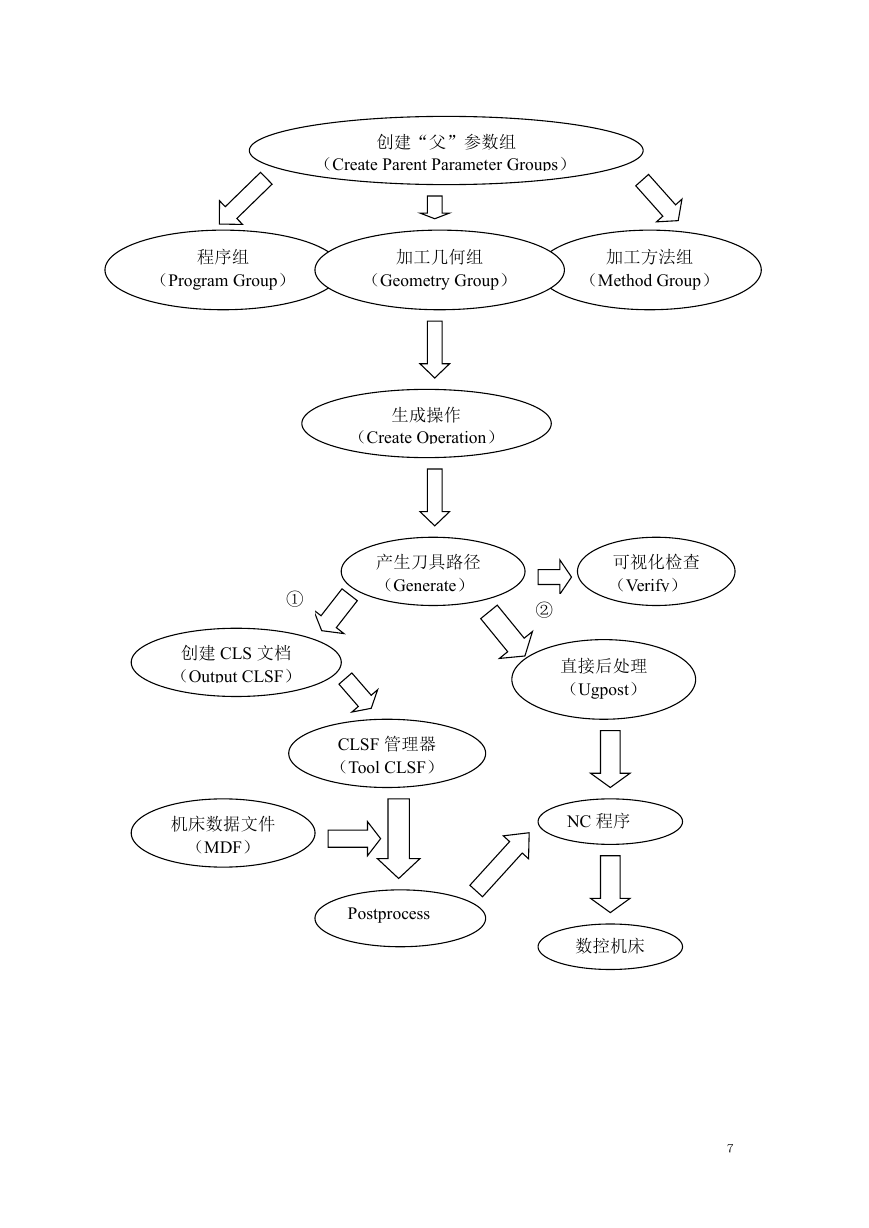

创建“父”参数组

(Create Parent Parameter Groups)

程序组

(Program Group)

加工几何组

(Geometry Group)

加工方法组

(Method Group)

生成操作

(Create Operation)

①

创建 CLS 文档

(Output CLSF)

机床数据文件

(MDF)

产生刀具路径

(Generate)

可视化检查

(Verify)

②

CLSF 管理器

(Tool CLSF)

Postprocess

直接后处理

(Ugpost)

NC 程序

数控机床

7

�

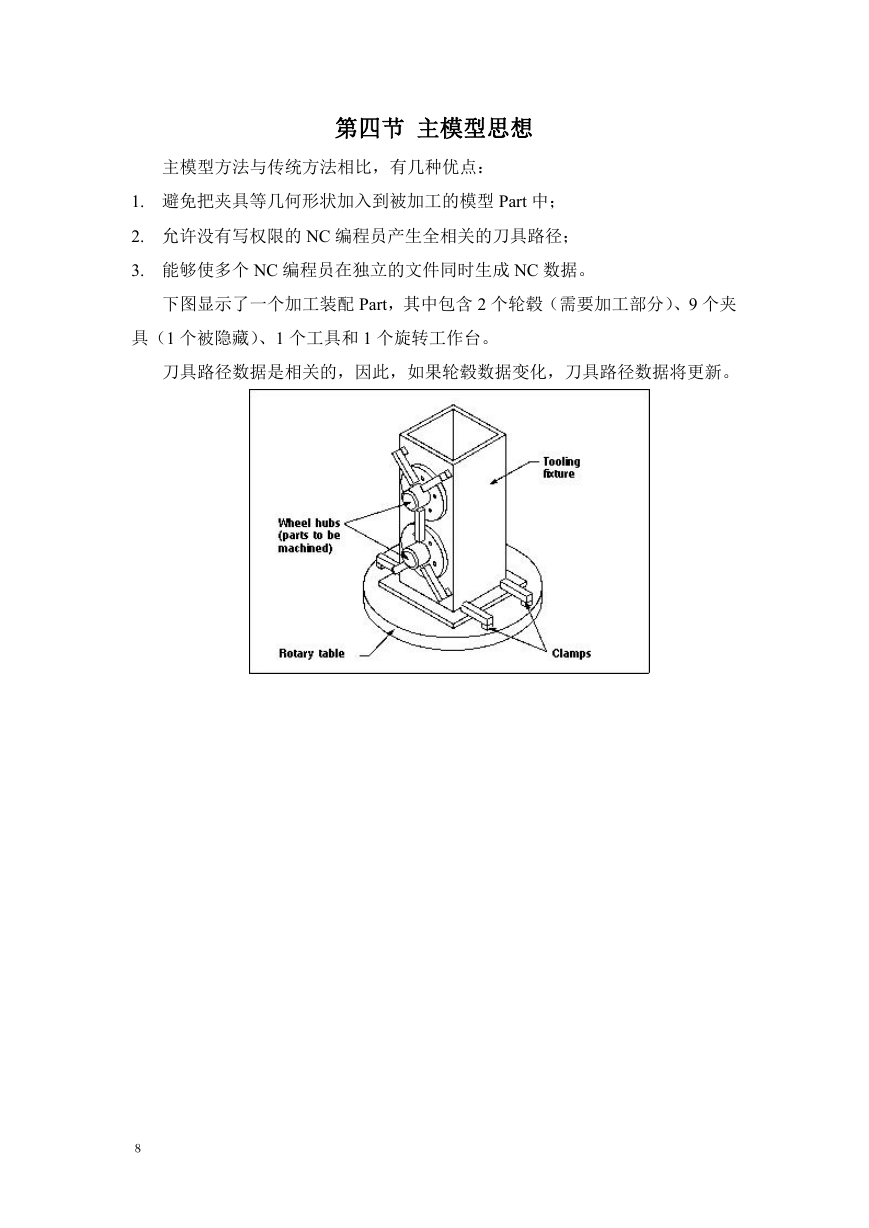

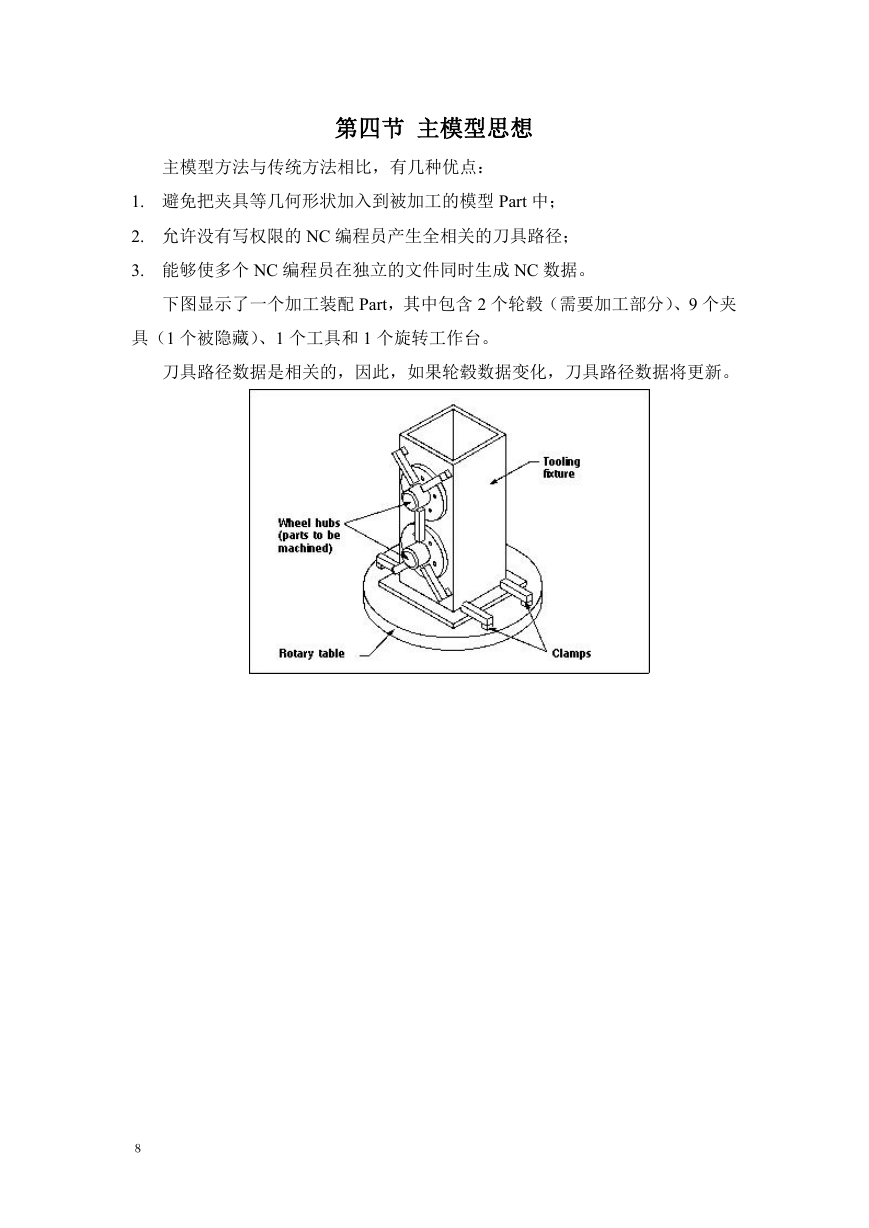

第四节 主模型思想

主模型方法与传统方法相比,有几种优点:

1. 避免把夹具等几何形状加入到被加工的模型 Part 中;

2. 允许没有写权限的 NC 编程员产生全相关的刀具路径;

3. 能够使多个 NC 编程员在独立的文件同时生成 NC 数据。

下图显示了一个加工装配 Part,其中包含 2 个轮毂(需要加工部分)、9 个夹

具(1 个被隐藏)、1 个工具和 1 个旋转工作台。

刀具路径数据是相关的,因此,如果轮毂数据变化,刀具路径数据将更新。

8

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc