$66! 年 7 月

第 89 卷 第 8 期

精密加工

航空精密制造技术

"#$"%$&’ ()*+$,$&’ -"’./"+%.)$’0 %*+1’&2&03

456 788!

#9:; <= ’9; <

非球面加工先进技术

庞长涛, 罗松保

(超精密加工国防技术重点实验室,北京 !66697

)

: 摘要 ; 较系统的介绍了非球面零件超精密加工各方面的技术,并结合正研制的 1-<&=>=?(@866 非球面复

合加工系统,着重强调了非球面机床研制过程中应注意的问题。

: 关键词 ; 非球面; 复合加工; ABCD 磨削

: 中图分类号 ; /4E#6F 7! G $

: 文章编号 ; !668 H EIE! 2 $66! 5 68 H 666! H 6E

: 文献标识码 ; 3

"#$%&’(# ")*+(,-’ ./,0%’( 1%’+-&-&2 3(’+&45426

2 P(> B-O&’-?&’> &Q R.?’- H *’(+,=,&< J’&+(==,

F /-Y,=?(@866 -=*L(’,+ =N’Q-+( +&@*&N=?(@ Q&’ -< (Z-@*.(M

?L,=

*-*(’ *->= @&’( -??(非球面加工先进技术

由于应用注射模型成形法的模具形状会复映给

坯料,所以模具的精度则直接左右着透镜的性能。

为了实现 !" #!$ 这样的零件精度,必须加工出优于

!" #!$ 精度的非球面模具,所以更高分辨率、更高

精度的机床是必需的。我国于八十年代开始研制超

精密加工设备,如超精密车床、超精密镗床、超精密

研磨机、超精密大型平磨等,在此技术储备基础上,

开始研制非球面零件超精密复合加工设备 %&’()*)+

,-$.!!,该设备可对非球面零件进行车、磨复合加

工,直至达到所需零件精度。

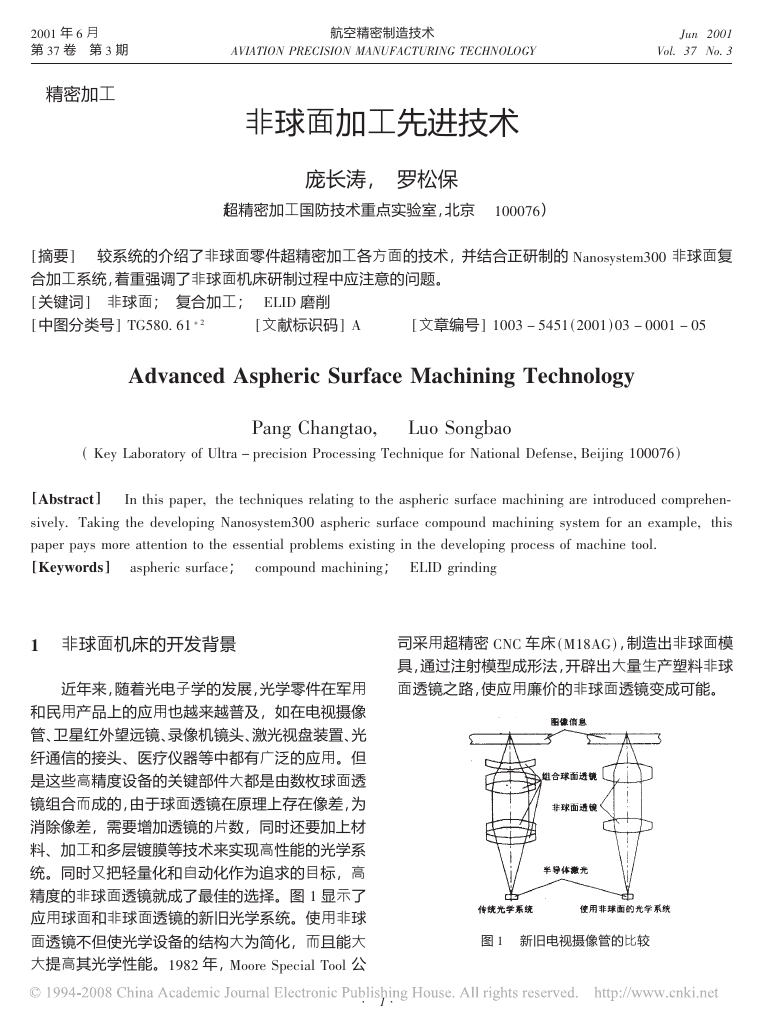

! 非球面零件的加工方法

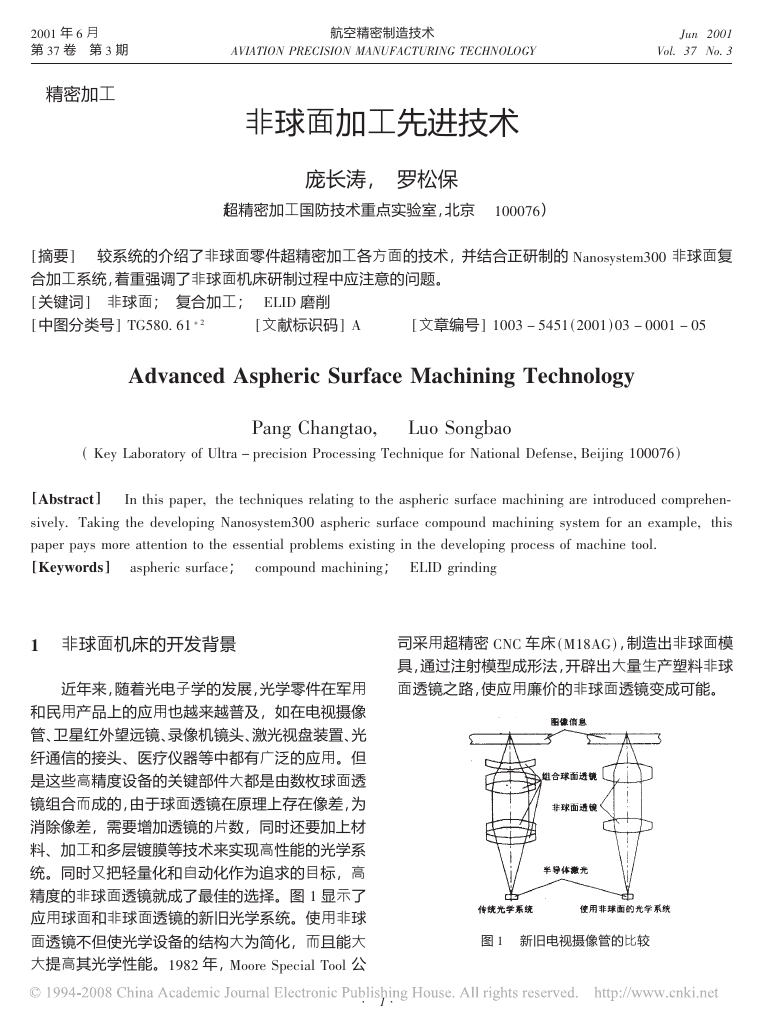

非球面透镜、非球面透镜的模具、自由曲面透镜

和其模具的加工,因工件的形状和被加工的材料的

不同,如图 / 所示,其刀具和加工方法也不同。在 #、

/、.、0 的加工方法中,通过对工件轴附加 %1 控制,

使得能进行非轴对称形状的加工。另外 # 的加工方

法,通过对刀具附加超声波椭圆振动,则可以用单晶

金刚石刀头进行高刚性钢的超精密切削。

无论是哪一种加工方法,都因为存在加工误差,

图 / 非球面形状的加工方法

如加工点和坐标系统的误差、机床的运动误差、刀头

分发挥机床精度的机械系统;

的形状误差、砂轮直径的测量误差、加工力及热变形

误差等,所以加工的形状都与计算的形状有很大的

不同。测量结果中都会包含这些加工误差,只有利

#相对给定的形状,必须有能给予准确的指令,

时间不滞后进行运算处理的 %1 系统;

$对于 %1 来的指令,必须有能准确的控制机

用修正这些误差的补偿程序进行数次反复补偿加

械系统的伺服系统;

工,才可以接近目标精度。为了每当进行补偿加工

时,就能使精度提高,必须使刀具和加工机床非常稳

定。

" 超精密非球面机床 #$%&’(’)*+",, 介绍

作为能满足非球面零件超精密复合加工设备的

条件,有以下 2 点:

%在用砂轮磨削以前,必须对砂轮进行严格的

修形;在磨削过程中,必须用 3456 系统对砂轮进行

在线修锐;

&必须有稳定的环境,不对机械系统和控制系

统产生不利的影响。

唯有使这些因素完全匹配的系统,才可以说是

超 精 密 复 合 加 工 系 统 。 下 面 就 某 单 位 研 制 的

%&’()*),-$.!!,来讨论其对以上要求实施情况。

"作为机床,对于指令,必须有准确而稳定的充

表 # 列举了 %&’()*),-$.!! 机床的主要规格。

· ! ·

�

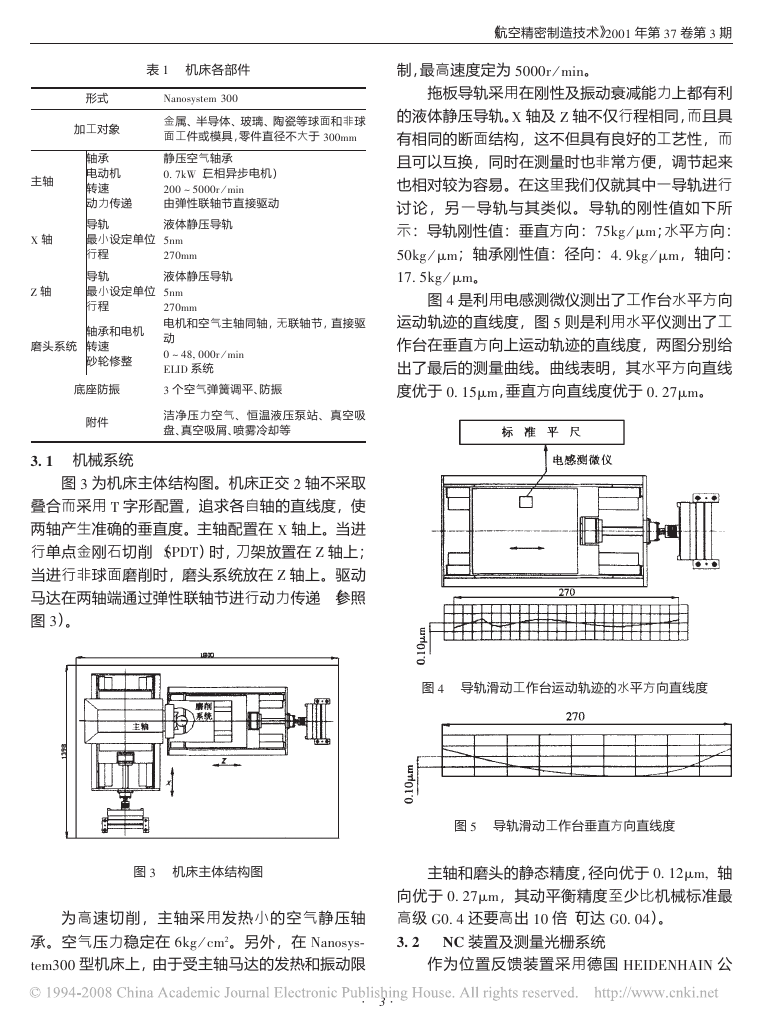

表 # 机床各部件

&’()*+*,-. $""

金属、半导体、玻璃、陶瓷等球面和非球

面工件或模具,零件直径不大于 $""..

静压空气轴承

(三相异步电机)

"/ %01

!"" 2 3"""4 5 .6(

由弹性联轴节直接驱动

液体静压导轨

3(.

!%"..

液体静压导轨

3(.

!%"..

电机和空气主轴同轴,无联轴节,直接驱

动

" 2 9:; """4 5 .6(

<=>? 系统

$ 个空气弹簧调平、防振

洁净压力空气、恒温液压泵站、真空吸

盘、真空吸屑、喷雾冷却等

形式

加工对象

主轴

7 轴

8 轴

磨头系统

轴承

电动机

转速

动力传递

导轨

最小设定单位

行程

导轨

最小设定单位

行程

轴承和电机

转速

砂轮修整

底座防振

附件

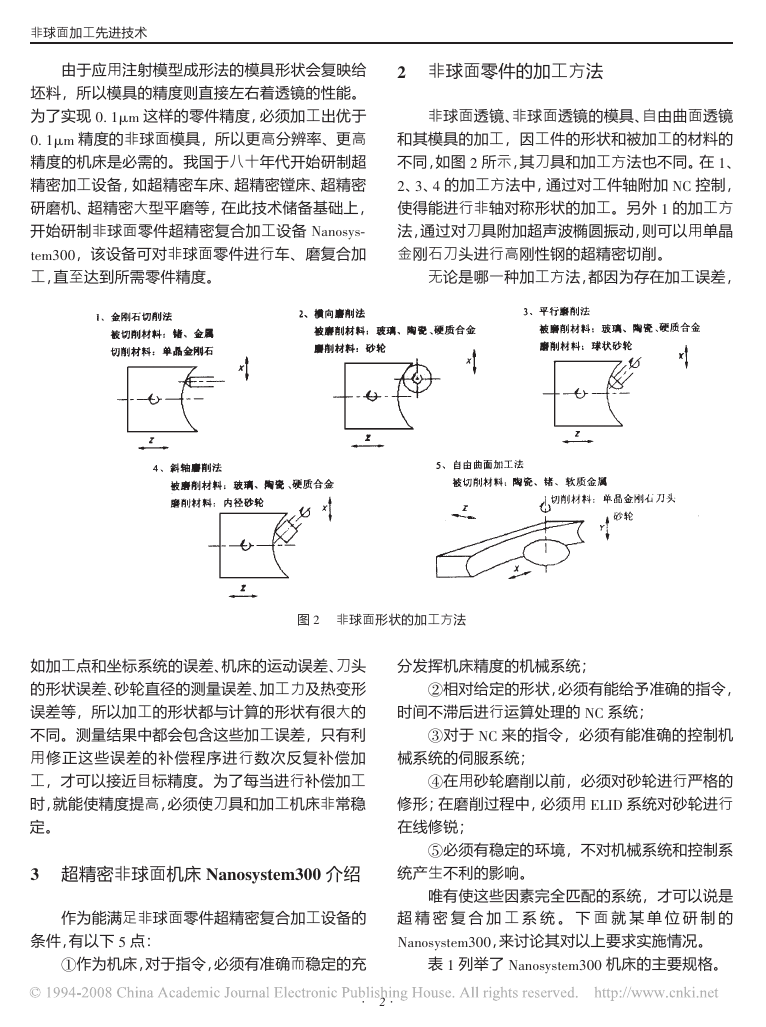

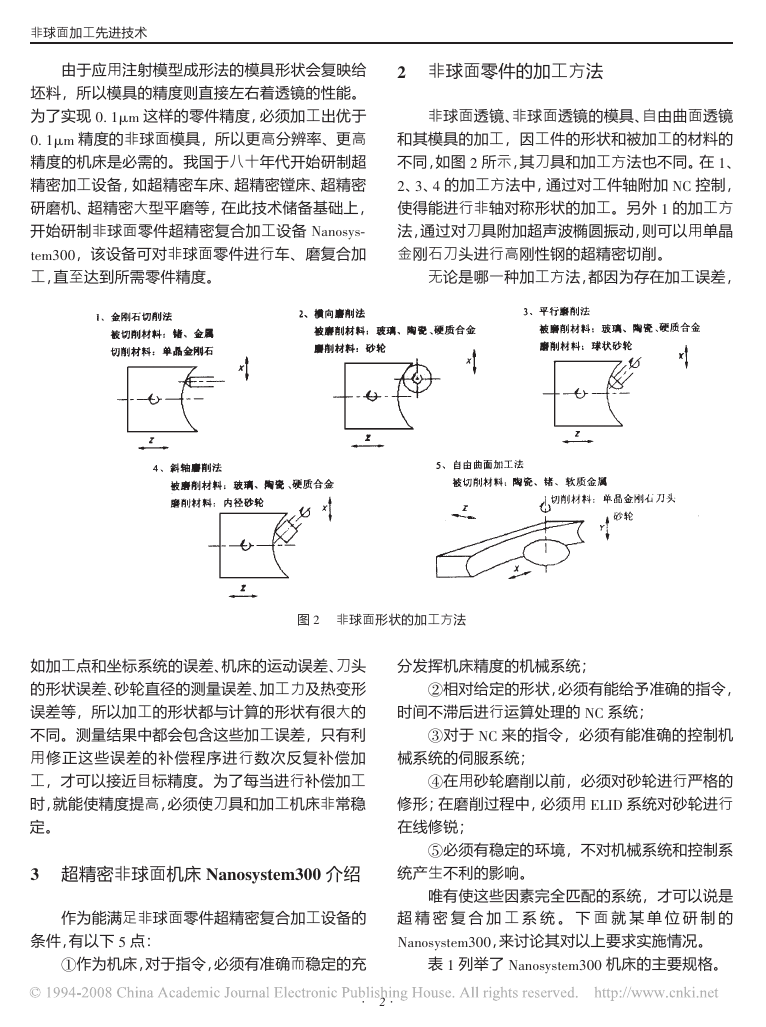

!" # 机械系统

图 $ 为机床主体结构图。机床正交 ! 轴不采取

叠合而采用 @ 字形配置,追求各自轴的直线度,使

两轴产生准确的垂直度。主轴配置在 7 轴上。当进

行单点金刚石切削 (

)时,刀架放置在 8 轴上;

当进行非球面磨削时,磨头系统放在 8 轴上。驱动

马达在两轴端通过弹性联轴节进行动力传递 (参照

图 $

AB?@

)。

《航空精密制造技术》

!""# 年第 $% 卷第 $ 期

制,最高速度定为 3"""4 5 .6(。

拖板导轨采用在刚性及振动衰减能力上都有利

的液体静压导轨。7 轴及 8 轴不仅行程相同,而且具

有相同的断面结构,这不但具有良好的工艺性,而

且可以互换,同时在测量时也非常方便,调节起来

也相对较为容易。在这里我们仅就其中一导轨进行

讨论,另一导轨与其类似。导轨的刚性值如下所

示:导轨刚性值:垂直方向:%30D 5 !.;水平方向:

3"0D 5 !.;轴承刚性值:径向:9/ G0D 5 !.,轴向:

#%/ 30D 5 !.。

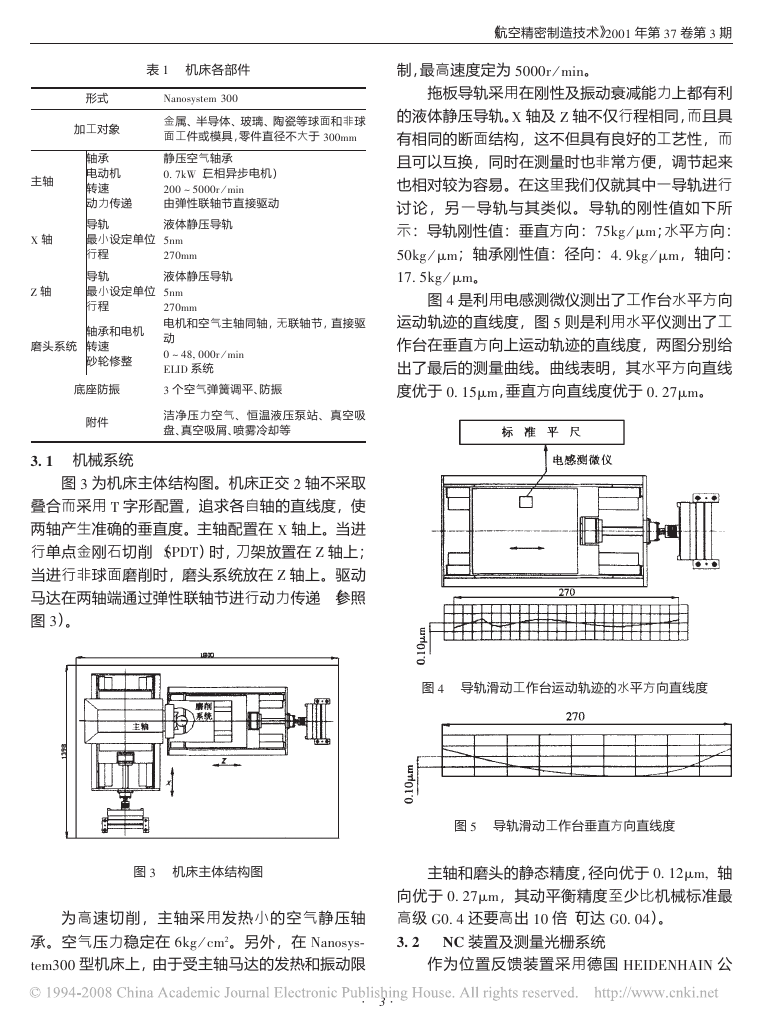

图 9 是利用电感测微仪测出了工作台水平方向

运动轨迹的直线度,图 3 则是利用水平仪测出了工

作台在垂直方向上运动轨迹的直线度,两图分别给

出了最后的测量曲线。曲线表明,其水平方向直线

度优于 "/ #3!.,垂直方向直线度优于 "/ !%!.。

图 9 导轨滑动工作台运动轨迹的水平方向直线度

图 3 导轨滑动工作台垂直方向直线度

图 $ 机床主体结构图

为高速切削,主轴采用发热小的空气静压轴

承。空气压力稳定在 C0D 5 E.!。另外,在 &’()*+*F

,-.$"" 型机床上,由于受主轴马达的发热和振动限

主轴和磨头的静态精度,径向优于 "/ #!!.; 轴

向优于 "/ !%!.,其动平衡精度至少比机械标准最

高级 H"/ 9 还要高出 #" 倍(可达 H"/ "9

!" $

%& 装置及测量光栅系统

)。

作为位置反馈装置采用德国 I<>?<&IJ>& 公

· ! ·

�

非球面加工先进技术

司的测量光栅,其最小分辨率为 !"#,精度是在

$$%## 行程范围内,误差不超过 %& $%!#。与此相适

应,’( 的最小脉冲为 ) 脉冲 !"#。

785(

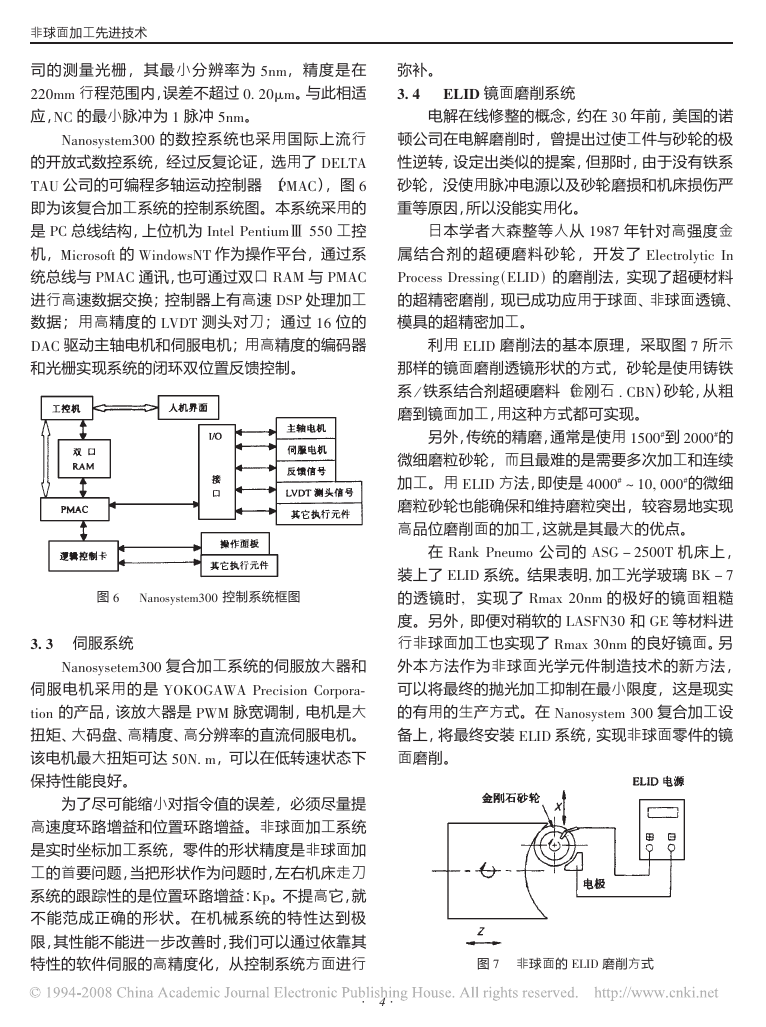

’*"+,-,./#0%% 的数控系统也采用国际上流行

的开放式数控系统,经过反复论证,选用了 12345

456 公司的可编程多轴运动控制器 (

),图 9

即为该复合加工系统的控制系统图。本系统采用的

是 7( 总线结构,上位机为 :"./; 7/".<=#" !!% 工控

机,8<>?+,+@. 的 A<"B+C,’4 作为操作平台,通过系

统总线与 785( 通讯,也可通过双口 D58 与 785(

进行高速数据交换;控制器上有高速 1E7 处理加工

数据;用高精度的 3F14 测头对刀;通过 )9 位的

15( 驱动主轴电机和伺服电机;用高精度的编码器

和光栅实现系统的闭环双位置反馈控制。

图 9

’*"+,-,./#0%% 控制系统框图

!" ! 伺服系统

’*"+,-,/./#0%% 复合加工系统的伺服放大器和

伺服电机采用的是 GHIHJ5A5 7?/><,<+" (+?K+?*L

.<+" 的产品,该放大器是 7A8 脉宽调制,电机是大

扭矩、大码盘、高精度、高分辨率的直流伺服电机。

该电机最大扭矩可达 !%’& #,可以在低转速状态下

保持性能良好。

为了尽可能缩小对指令值的误差,必须尽量提

高速度环路增益和位置环路增益。非球面加工系统

是实时坐标加工系统,零件的形状精度是非球面加

工的首要问题,当把形状作为问题时,左右机床走刀

系统的跟踪性的是位置环路增益:IK。不提高它,就

不能范成正确的形状。在机械系统的特性达到极

限,其性能不能进一步改善时,我们可以通过依靠其

特性的软件伺服的高精度化,从控制系统方面进行

弥补。

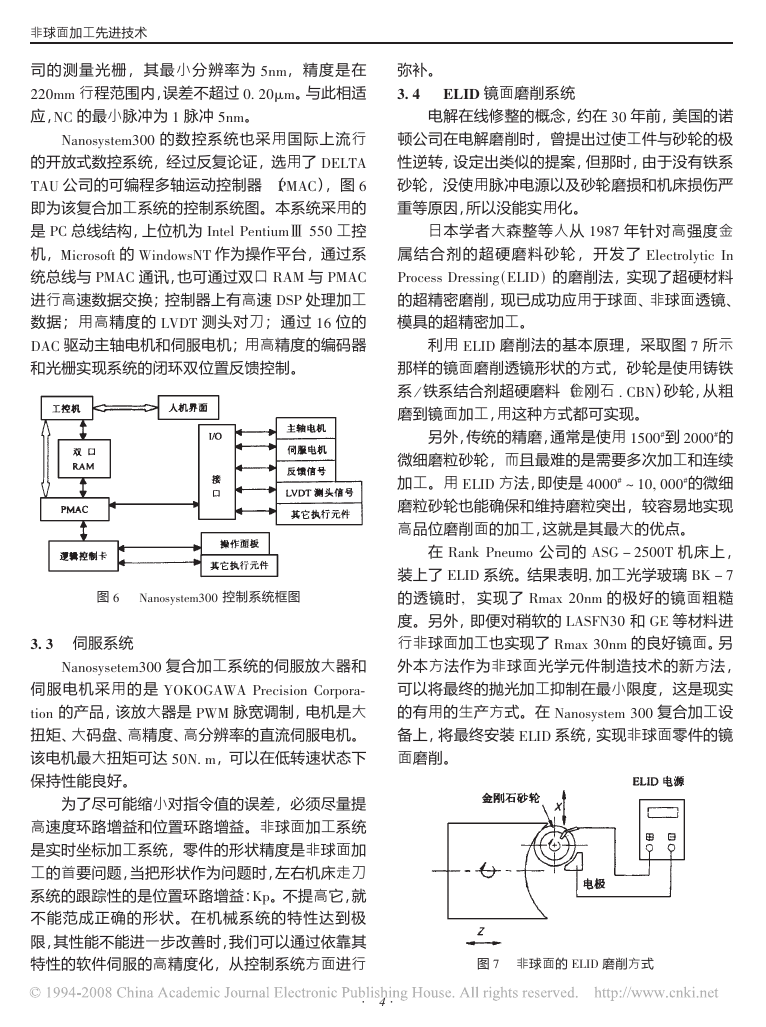

!" #

$%&’ 镜面磨削系统

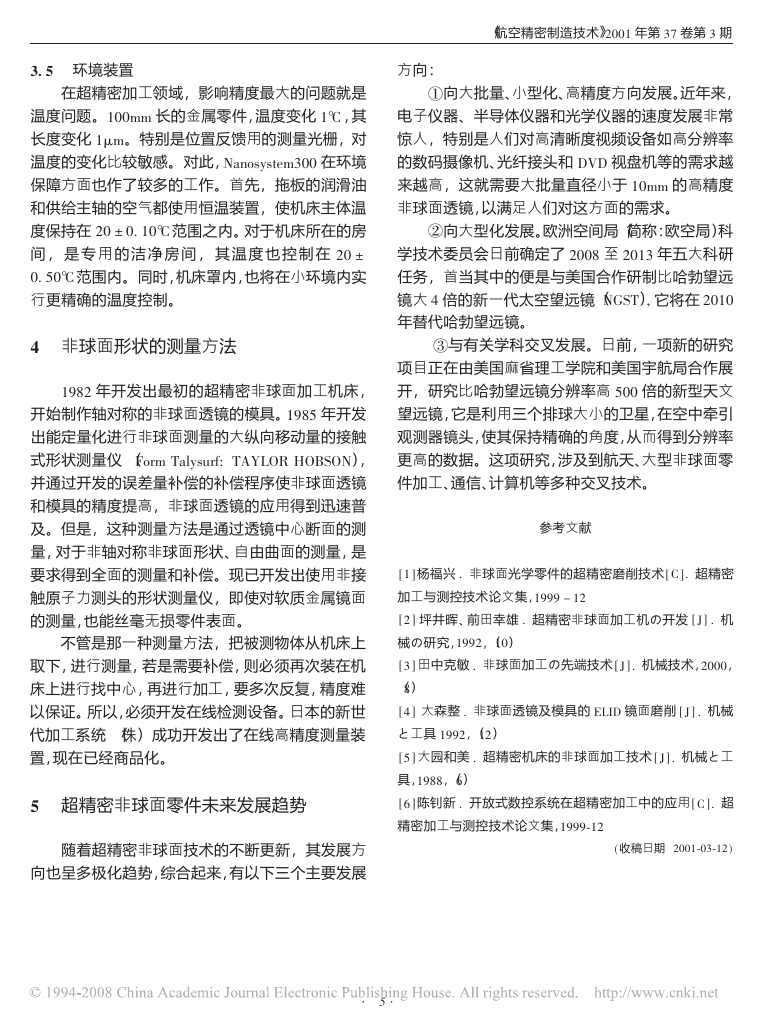

电解在线修整的概念,约在 0% 年前,美国的诺

顿公司在电解磨削时,曾提出过使工件与砂轮的极

性逆转,设定出类似的提案,但那时,由于没有铁系

砂轮,没使用脉冲电源以及砂轮磨损和机床损伤严

重等原因,所以没能实用化。

日本学者大森整等人从 )MNO 年针对高强度金

属结合剂的超硬磨料砂轮,开发了 2;/>.?+;-.<> :"

7?+>/,, 1?/,,<"P Q 23:1 R 的磨削法,实现了超硬材料

的超精密磨削,现已成功应用于球面、非球面透镜、

模具的超精密加工。

利用 23:1 磨削法的基本原理,采取图 O 所示

那样的镜面磨削透镜形状的方式,砂轮是使用铸铁

)砂轮,从粗

系 S 铁系结合剂超硬磨料 (金刚石 & (T’

磨到镜面加工,用这种方式都可实现。

另外,传统的精磨,通常是使用 )!%%U到 $%%%U的

微细磨粒砂轮,而且最难的是需要多次加工和连续

加工。用 23:1 方法,即使是 V%%%U W )%X %%%U的微细

磨粒砂轮也能确保和维持磨粒突出,较容易地实现

高品位磨削面的加工,这就是其最大的优点。

在 D*"Y 7"/=#+ 公司的 5EJ Z $!%%4 机床上,

装上了 23:1 系统。结果表明X 加工光学玻璃 TI Z O

的透镜时X 实现了 D#*[ $%"# 的极好的镜面粗糙

度。另外,即便对稍软的 35E\’0% 和 J2 等材料进

行非球面加工也实现了 D#*[ 0%"# 的良好镜面。另

外本方法作为非球面光学元件制造技术的新方法,

可以将最终的抛光加工抑制在最小限度,这是现实

的有用的生产方式。在 ’*"+,-,./# 0%% 复合加工设

备上,将最终安装 23:1 系统,实现非球面零件的镜

面磨削。

图 O 非球面的 23:1 磨削方式

· ! ·

�

!" # 环境装置

在超精密加工领域,影响精度最大的问题就是

温度问题。#""&& 长的金属零件,温度变化 #’ ,其

长度变化 #!&。特别是位置反馈用的测量光栅,对

温度的变化比较敏感。对此,()*+,-,./&$"" 在环境

保障方面也作了较多的工作。首先,拖板的润滑油

和供给主轴的空气都使用恒温装置,使机床主体温

度保持在 !" 0 "1 #"’ 范围之内。对于机床所在的房

间 , 是 专 用 的 洁 净 房 间 , 其 温 度 也 控 制 在 !" 0

"1 2"’ 范围内。同时,机床罩内,也将在小环境内实

行更精确的温度控制。

$ 非球面形状的测量方法

#34! 年开发出最初的超精密非球面加工机床,

开始制作轴对称的非球面透镜的模具。#342 年开发

出能定量化进行非球面测量的大纵向移动量的接触

式形状测量仪 (

),

5+6& 7)8-,96:; 7<=>?@ A?BC?(

《航空精密制造技术》

!""# 年第 $% 卷第 $ 期

方向:

"向大批量、小型化、高精度方向发展。近年来,

电子仪器、半导体仪器和光学仪器的速度发展非常

惊人,特别是人们对高清晰度视频设备如高分辨率

的数码摄像机、光纤接头和 DED 视盘机等的需求越

来越高,这就需要大批量直径小于 #"&& 的高精度

非球面透镜,以满足人们对这方面的需求。

#向大型化发展。欧洲空间局(简称:欧空局)科

学技术委员会日前确定了 !""4 至 !"#$ 年五大科研

任务,首当其中的便是与美国合作研制比哈勃望远

)

镜大 F 倍的新一代太空望远镜(

H 它将在 !"#"

年替代哈勃望远镜。

(GC7

$与有关学科交叉发展。日前,一项新的研究

项目正在由美国麻省理工学院和美国宇航局合作展

开,研究比哈勃望远镜分辨率高 2"" 倍的新型天文

望远镜,它是利用三个排球大小的卫星,在空中牵引

观测器镜头,使其保持精确的角度,从而得到分辨率

更高的数据。这项研究,涉及到航天、大型非球面零

并通过开发的误差量补偿的补偿程序使非球面透镜

件加工、通信、计算机等多种交叉技术。

和模具的精度提高,非球面透镜的应用得到迅速普

及。但是,这种测量方法是通过透镜中心断面的测

量,对于非轴对称非球面形状、自由曲面的测量,是

要求得到全面的测量和补偿。现已开发出使用非接

触原子力测头的形状测量仪,即使对软质金属镜面

的测量,也能丝毫无损零件表面。

不管是那一种测量方法,把被测物体从机床上

取下,进行测量,若是需要补偿,则必须再次装在机

床上进行找中心,再进行加工,要多次反复,精度难

以保证。所以,必须开发在线检测设备。日本的新世

代加工系统 (株)成功开发出了在线高精度测量装

置,现在已经商品化。

# 超精密非球面零件未来发展趋势

随着超精密非球面技术的不断更新,其发展方

向也呈多极化趋势,综合起来,有以下三个主要发展

参考文献

)

)

I # J 杨福兴 1 非球面光学零件的超精密磨削技术 I K J 1 超精密

加工与测控技术论文集,#333 L #!

I ! J 坪井晖、前田幸雄 1 超精密非球面加工机の开发 I M J 1 机

械の研究,#33!,(

#"

I $ J 田中克敏 1 非球面加工の先端技术 I M J 1 机械技术,!""",

(

4

I F J 大森整 1 非球面透镜及模具的 N>OD 镜面磨削 I M J 1 机械

と工具 #33!,(

#!

I 2 J 大园和美 1 超精密机床的非球面加工技术 I M J 1 机械と工

具,#344,(

P

I P J 陈钊新 1 开放式数控系统在超精密加工中的应用 I K J 1 超

精密加工与测控技术论文集,#333Q#!

)

)

R 收稿日期 !""#Q"$Q#! S

· ! ·

�

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc