《机械系统动力学分析及ADAMS应用教程》.pdf

《机械系统动力学分析及

内容简介.pdf

内容简介

前言.pdf

前 言

第1章绪论.pdf

第1章 绪论

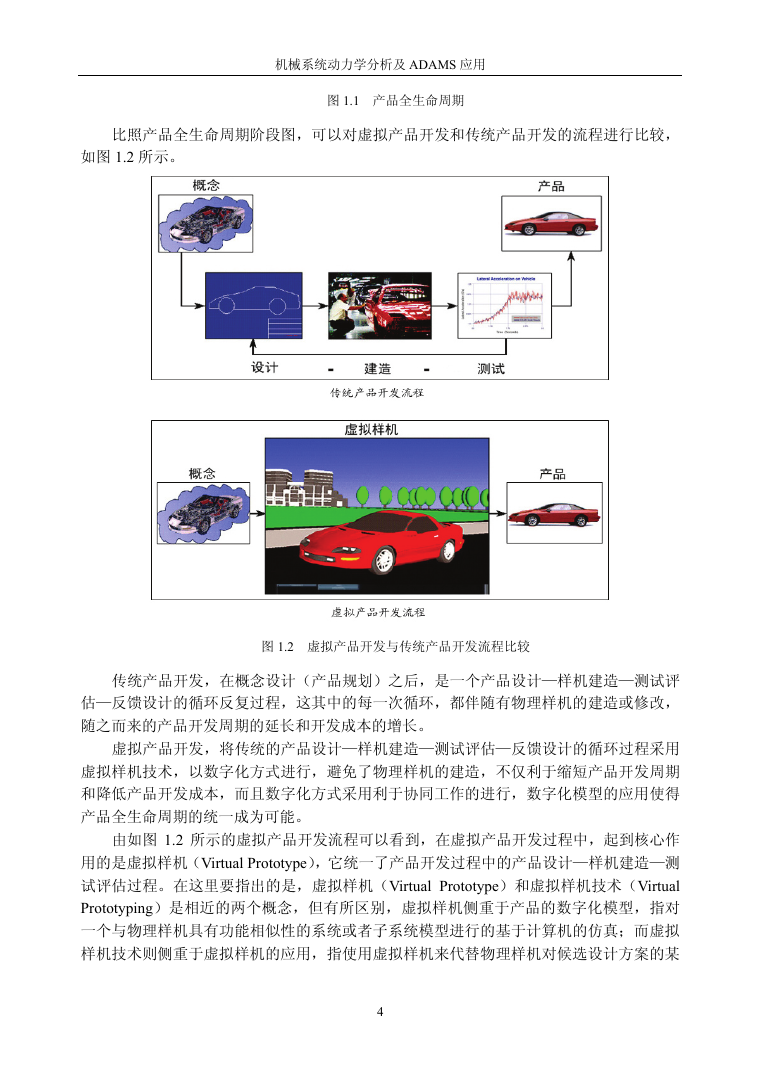

1.1 虚拟产品开发与虚拟样机技术

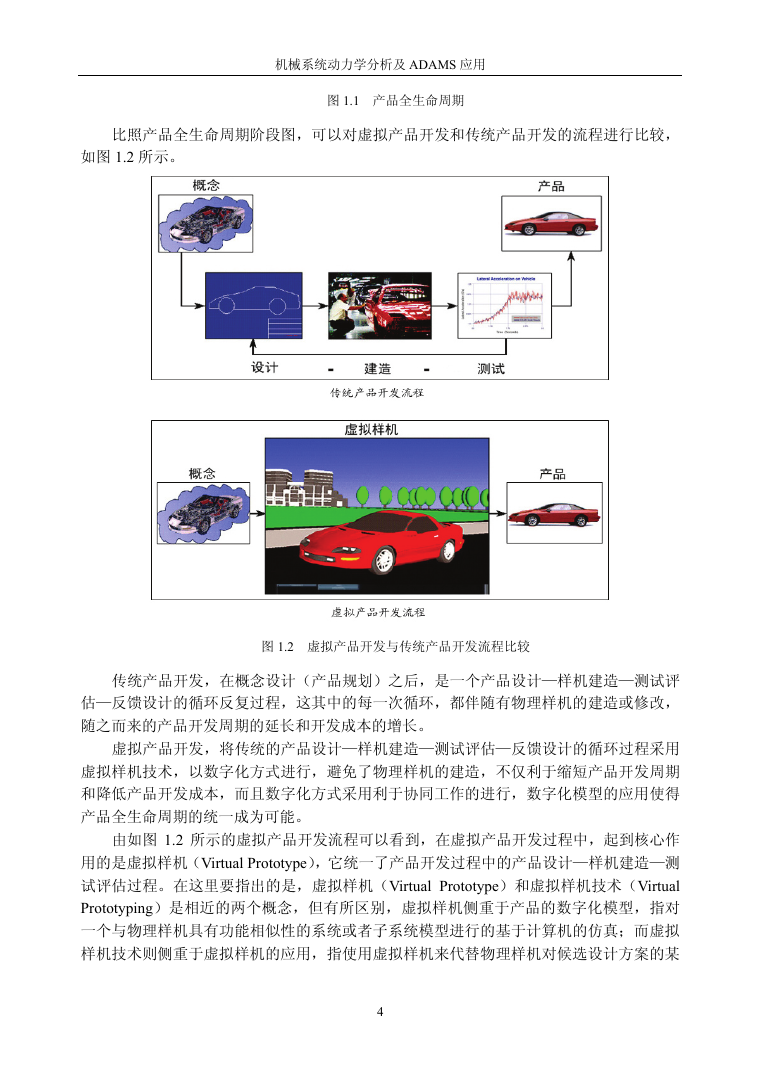

1.1.1 虚拟产品开发技术

1.1.2 虚拟样机技术

1.2 数字化功能样机及机械系统动力学分析与仿真

1.2.1功能虚拟样机

1.2.2数字化功能样机

1.2.3机械系统动力学分析与仿真

1.2.4数字化功能样机软件系统

1.3 机械系统动力学分析与仿真的发展方向及前沿

第2章多体系统动力学基本理论.pdf

第2章 多体系统动力学基本理论

2.1 多体系统动力学研究状况

2.1.1 多体系统动力学研究的发展

2.1.2 多体系统动力学研究活动

2.1.3 多体系统动力学研究现状

1.多体系统建模理论

2.多体系统动力学数值求解

2.2 多刚体系统动力学建模

2.2.1 多体系统动力学基本概念

2.2.2 计算多体系统动力学建模与求解一般过程

2.2.3 多刚体系统运动学

2.2.4 多刚体系统动力学

2.2.5 计算多刚体系统动力学自动建模

2.3 多柔体系统动力学建模

2.3.1 柔性体上点的位置向量、速度和加速度

2.3.2 多柔体系统动力学方程的建立

2.4 多体系统动力学方程的求解

2.4.1 非线性代数方程组求解

2.4.2 微分代数方程组求解

2.5 多体系统动力学中的刚性(Stiff)问题

2.5.1 微分方程刚性(Stiff)问题

2.5.2 多体系统动力学中Stiff问题

第3章ADAMS软件介绍.pdf

第3章 ADAMS软件介绍

3.1 ADAMS软件概述

3.2 ADAMS软件基本模块

3.2.1 用户界面模块(ADAMS/View)

3.2.2求解器模块 (ADAMS/Solver)

3.2.3 后处理模块(ADAMS/Postprocessor)

3.3 ADAMS软件扩展模块

3.3.1 液压系统模块(ADAMS/Hydraulics)

3.3.2 振动分析模块(ADAMS/Vibration)

3.3.3 线性化分析模块(ADAMS/Linear)

3.3.4 高速动画模块(ADAMS/Animation)

3.3.5 试验设计与分析模块(ADAMS/Insight)

3.3.6 耐久性分析模块(ADAMS/Durability)

3.3.7 数字化装配回放模块(ADAMS/DMU Replay)

3.4 ADAMS软件接口模块

3.4.1 柔性分析模块(ADAMS/Flex)

3.4.2 控制模块(ADAMS/Controls)

3.4.3 图形接口模块(ADAMS/Exchange)

3.4.4 CATIA专业接口模块(CAT/ADAMS)

3.4.5 Pro/E接口模块(Mechanical/Pro)

3.5 ADAMS软件专用领域模块

3.5.1 轿车模块(ADAMS/Car)

3.5.2悬架设计软件包(Suspension Design)

3.5.3概念化悬架模块(CSM)

3.5.4驾驶员模块(ADAMS/Driver)

3.5.5动力传动系统模块(ADAMS/Driveline)

3.5.6轮胎模块(ADAMS/Tire)

3.5.7柔性环轮胎模块(FTire Module)

3.5.8柔性体生成器模块(ADAMS/FBG)

3.5.9经验动力学模型(EDM)

3.5.10发动机设计模块(ADAMS/Engine)

3.5.11配气机构模块(ADAMS/Engine Valvetrain)

3.5.12正时链模块(ADAMS/Engine Chain)

3.5.13 附件驱动模块(Accessory Drive Module)

3.5.14 铁路车辆模块(ADAMS/Rail)

3.5.15 FORD汽车公司专用汽车模块(ADAMS/Pre,现名Chassis)

3.6 ADAMS软件工具箱

3.6.1 软件开发工具包(ADAMS/SDK)

3.6.2 虚拟试验工具箱(Virtual Test Lab)

3.6.3 虚拟试验模态分析工具箱(Virtual Experiment Modal Analysis)

3.6.4 钢板弹簧工具箱(Leafspring Toolkit)

3.6.5 飞机起落架工具箱(ADAMS/Landing Gear)

3.6.6 履带/轮胎式车辆工具箱(Tracked/Wheeled Vehicle)

3.6.7 齿轮传动工具箱(ADAMS/Gear Tool)

第4章ADAMS软件算法基本理论.pdf

第4章 ADAMS软件基本算法

4.1 ADAMS建模基础

4.1.1 参考标架

4.1.2 坐标系的选择

4.2 ADAMS运动学分析

4.2.1 ADAMS运动学方程

4.2.2 ADAMS运动学方程的求解算法

4.3 ADAMS动力学分析

4.3.1 ADAMS动力学方程

4.3.2 初始条件分析

4.3.3 ADAMS动力学方程的求解

4.4 ADAMS静力学及线性化分析

4.4.1 静力学分析

4.4.2 线性化分析

4.5 ADAMS求解器算法介绍

4.5.1 ADAMS数值算法简介

4.5.2 动力学求解算法介绍

4.5.3 动力学求解算法特性比较

4.5.4 刚性问题求解算法选择

第5章ADAMSView.pdf

第5章 ADAMS/View

5.1 ADAMS/View简介

5.1.1 建模和仿真的步骤

5.1.2 创建模型

5.1.3测试并验证模型

5.1.4优化模型

5.1.5用户化和宏功能

5.1.6启动ADAMS/View

5.1.7 定义建模环境

5.2几何建模工具

5.2.1建模工具调用的两种方式

5.2.2基本几何形状的绘制

5.2.3简单形体的建模

5.2.4复杂形体的建模

5.2.5几何形体的修改

5.2.6 Body特性的修改

5.3约束建模

5.3.1 约束简介

5.3.2 创建约束

5.3.3 定义驱动

5.3.4 约束建模时需要注意的几点

5.4施加外力

5.4.1 基本概念

5.4.2作用力

5.4.3 柔性连接

5.5仿真分析

5.5.1 设置仿真分析输出

5.5.2模型检查

5.5.3样机调试

5.5.4 样机仿真分析和试验

5.5.5 仿真过程中参数的设置

5.5.6仿真结果的保存和删除

5.6 ADAMS/View应用实例

5.6.1 几何建摸

5.6.2 添加约束

5.6.3 添加运动和力

5.6.4 仿真分析

第6章ADAMS模型语言及仿真控制语言.pdf

第6章 ADAMS模型语言及仿真控制语言

6.1ADAMS的主要文件介绍

6.2ADAMS/Solver模型语言(ADAMS DATA Language)adm

6.2.1 ADAMS/Solver模型语言分类及其语法介绍

6.2.2模型文件的开头与结尾

6.2.3惯性单元

6.2.4几何单元

6.2.5约束单元

6.2.6力元

6.2.7系统模型单元

6.2.8轮胎单元

6.2.9数据单元

6.2.10分析参数单元

6.2.11输出单元

6.3ADAMS/Solver命令及仿真控制文件acf

6.3.1 ADAMS/Solver命令结构及分类

6.3.2创建ADAMS/Solver仿真控制文件

第7章ADAMSPostProcessor.pdf

第7章 ADAMS/PostProcessor使用方法

7.1 ADAMS/PostProcessor简介

7.1.1 ADAMS/PostProcessor的用途

7.1.2 ADAMS/PostProcessor 的启动与退出

7.1.3 ADAMS/PostProcessor窗口介绍

7.2 ADAMS/PostProcessor基本操作

7.2.1 创建任务和添加数据

7.2.2 工具栏的使用

7.2.3 窗口模式的设置

7.2.4 ADAMS/PostProcessor的页面管理

7.3 ADAMS/PostProcessor输出仿真结果的动画

7.3.1 动画类型

7.3.2加载动画

7.3.3 动画演示

7.3.4 时域动画的控制

7.3.5 频域动画的控制

7.3.6 记录动画

7.4 ADAMS/PostProcessor绘制仿真结果的曲线图

7.4.1 由仿真结果绘制曲线图的类型

7.4.2曲线图的建立

7.4.3曲线图上的数学计算

7.5 曲线图的处理

7.5.1 曲线数据滤波

7.5.2 快速傅立叶变换

7.5.3 生成伯德图

7.6 ADAMS/PostProcessor的应用实例

7.6.1动力学模型的建立和仿真分析

7.6.2 采用ADAMS/PostProcessor建立和设置曲线图

7.6.3 采用ADAMS/PostProcessor对曲线图进行操作

第8章View函数及Solver函数.pdf

第8章ADAMS/View函数及ADAMS/Solver函数

8.1 ADAMS/View函数及ADAMS/Solver函数的类型及建立

8.1.1 建立表达式模式下的函数

8.1.2 建立运行模式下的函数

8.2 ADAMS/View设计函数

8.2.1 数学函数

8.2.2 位置/方向函数

8.2.3 建模函数

8.2.4 矩阵/数组函数

8.2.5 字符串函数

8.2.6 数据库函数

8.2.7 GUI函数组

8.2.8 系统函数组

8.3 ADAMS/View运行函数及ADAMS/Solver函数

8.3.1 位移函数

8.3.2 速度函数

8.3.3 加速度函数

8.3.4 接触函数

8.3.5 样条差值函数

8.3.6 约束力函数

8.3.7 合力函数

8.3.8 数学函数

8.3.9 数据单元

8.4 函数应用实例

8.4.1 定义不同形式的驱动约束

8.4.2定义和调用系统状态变量

8.4.3 度量或请求的定义和调用

第9章ADAMS用户子程序.pdf

第9章ADAMS用户子程序

9.1 ADAMS用户子程序简介

9.1.1用户子程序的种类

9.1.2 子程序的使用

9.2 常用ADAMS用户子程序简介

9.2.1 使用GFOSUB用户子程序实例

9.2.2 常用用户定义子程序简介

9.3 功能子程序

9.3.1 功能子程序概述

9.3.2 功能子程序SYSARY和SYSFNC

第10章ADAMS参数化建模及优化设计.pdf

第10章 ADAMS参数化建模及优化设计

10.1 ADAMS参数化建模简介

10.2 ADAMS参数化分析简介

10.2.1 设计研究(Design study)

10.2.2 试验设计(Design of Experiments)

10.2.3 优化分析(Optimization)

10.3参数化建模应用实例

10.3.1 双摆臂独立前悬架拓扑结构

10.3.2 系统环境设置

10.3.3 双摆臂独立前悬架参数化建模

10.4优化设计实例分析

10.4.1参数化分析的准备

10.4.2设计研究

10.4.3试验设计

10.4.4优化分析

10.4.3.3 三种曲线的比较

第11章ADAMS二次开发及实例.pdf

第11章 ADAMS二次开发及实例

11.1 定制用户界面

11.1.1 定制菜单

11.1.2 定制对话框

11.2 宏命令的使用

11.2.1 创建宏命令

11.2.2 在宏命令中使用参数

11.3 循环命令和条件命令

11.3.1 循环命令

11.3.2 条件命令

11.4 ADAMS二次开发实例

11.4.1 本实例的问题描述

11.4.2 二次开发文件的组织及ADAMS环境的初始化

11.4.3 菜单文件及菜单的初始化

11.4.4 对话框文件和命令文件在建模(前处理)中的应用

11.4.5 对话框文件和命令文件在分析计算部分的应用

11.4.6 对话框文件和命令文件在后处理部分的应用

第12章ADAMS应用实例.pdf

第12章 ADAMS应用实例

12.1等速万向节专用仿真分析系统应用实例

12.1.1 等速万向节结构简介

12.1.2 等速万向节动力学模型的建立

12.1.3 等速万向节动力学仿真分析系统简介

12.1.4 基于本专用系统的万向节虚拟试验及结果

12.2 ADAMS在汽车悬架及整车系统仿真的应用

12.2.1整车拓扑结构分析

12.2.2悬架、转向子系统仿真及其模型验证

12.2.3整车动力学仿真及其模型验证

1.整车系统模型的验证

2.整车动力学仿真

(1)转向回正试验仿真分析

(2)转向轻便性试验仿真分析

(3)蛇行试验仿真分析

(4)角正弦扫描试验仿真分析

(5)连续正弦(On-Center)试验仿真分析

(6)单移线试验仿真分析

(7)平顺性仿真试验分析

(8)转弯制动试验仿真分析

参考文献.pdf

2023年江西萍乡中考道德与法治真题及答案.doc

2023年江西萍乡中考道德与法治真题及答案.doc 2012年重庆南川中考生物真题及答案.doc

2012年重庆南川中考生物真题及答案.doc 2013年江西师范大学地理学综合及文艺理论基础考研真题.doc

2013年江西师范大学地理学综合及文艺理论基础考研真题.doc 2020年四川甘孜小升初语文真题及答案I卷.doc

2020年四川甘孜小升初语文真题及答案I卷.doc 2020年注册岩土工程师专业基础考试真题及答案.doc

2020年注册岩土工程师专业基础考试真题及答案.doc 2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc

2023-2024学年福建省厦门市九年级上学期数学月考试题及答案.doc 2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc

2021-2022学年辽宁省沈阳市大东区九年级上学期语文期末试题及答案.doc 2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc

2022-2023学年北京东城区初三第一学期物理期末试卷及答案.doc 2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc

2018上半年江西教师资格初中地理学科知识与教学能力真题及答案.doc 2012年河北国家公务员申论考试真题及答案-省级.doc

2012年河北国家公务员申论考试真题及答案-省级.doc 2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc

2020-2021学年江苏省扬州市江都区邵樊片九年级上学期数学第一次质量检测试题及答案.doc 2022下半年黑龙江教师资格证中学综合素质真题及答案.doc

2022下半年黑龙江教师资格证中学综合素质真题及答案.doc